钢渣粉作混凝土掺合料的研究

- 格式:doc

- 大小:88.00 KB

- 文档页数:7

![钢渣粉混凝土的工作性能和力学性能研究进展[1]](https://uimg.taocdn.com/ca47410abb68a98271fefab9.webp)

钢渣粉制备活性粉末混凝土研究的开题报告摘要:本文介绍了钢渣粉制备活性粉末混凝土研究的目的、现状及发展前景。

通过综合分析文献资料,总结了钢渣粉制备活性粉末混凝土的优点:优质、环保、降低工程成本等。

同时,对于目前存在的研究中的问题,如制备工艺和活性剂的选择等进行了系统阐述和探讨。

关键词:钢渣粉,活性粉末混凝土,制备工艺,活性剂1. 研究目的混凝土在建筑、公路、桥梁等各个领域中应用广泛。

混凝土的性能取决于其各种成分的质量与比例。

传统的混凝土主要由水泥、砂、石子等制成,但这些材料的开采、加工和运输都会带来环境问题,同时,这些传统混凝土存在一些问题,比如强度低、脆性大、耐久性差等。

如何优化混凝土的性能,降低环境负担成为了学者们关注的焦点。

钢渣粉是一种由冶金业中钢铁行业所产生的升温难控、化学性质不稳定的副产物,但具有良好的活性。

利用钢渣粉制备活性粉末混凝土能够提高混凝土的强度、可靠性、耐久性等各方面的性能,同时能够有效的降低环境负担。

因此,本研究旨在深入研究钢渣粉制备活性粉末混凝土的研究现状、制备工艺、活性剂等各方面的问题,为建筑混凝土的改良和优化提供新的思路和方法。

2. 研究现状目前,钢渣粉制备活性粉末混凝土的研究已经进入实验验证和工程应用阶段。

研究者通过添加活性剂,加强钢渣粉的活化处理,在混凝土制备中控制各种条件来达到混凝土优异及稳定性较高的目的。

钢渣粉制备活性粉末混凝土相比于传统混凝土,其性能表现更优异,具有更高的强度、更好的耐久性及更佳的环境保护性。

尽管该领域已有多样化的研究成果,但仍存在一些问题,如制备工艺还存在一定的难度,同时选择合适的活性剂仍需要进一步研究。

3. 研究内容和计划本研究拟开展以下研究:(1)调查研究钢渣粉制备活性粉末混凝土的制备现状;(2)设计不同面积比的钢渣混合粉,优选活性剂;(3)研究钢渣混合粉的耐久性和强度性质;(4)探究不同类型混凝土制备条件下,钢渣混合粉的应用效果。

本研究计划通过对制备工艺,活性剂选择进行探究,优化钢渣粉制备活性粉末混凝土的制备工艺,提高钢渣混合粉混凝土的耐久性和强度性质,并探究不同类型混凝土制备条件下,钢渣混合粉的应用效果。

钢渣微粉在混凝土中的应用研究与实践发布时间:2022-12-06T05:55:01.492Z 来源:《福光技术》2022年23期作者:黄威1 林培芳2 赵杰1 洪伟群1 [导读] 2016年我国钢产量为11.38亿t,连续21年位居世界第一,按照钢渣产量为粗钢的15%~20%计算,2016年的钢渣产量在2亿t左右。

而目前我国钢渣的利用率只有10%左右,作为利用率低的固体废弃物,钢渣的堆放带来了严重的环境问题,且占用了大片土地,为社会经济和生态环境的可持续发展带来了巨大的压力。

1.广东韶钢嘉羊新型材料有限公司广东韶关 5121232.广东华欣环保科技有限公司广东韶关 512123摘要:钢渣作为活性掺合料用于混凝土是实现其资源化利用的有效途径。

文章基于昆钢钢渣粉具有的潜在活性及与水泥熟料相似的矿物组成,以钢渣粉取代矿渣粉制备C15、C20、C30和C40混凝土,分析了钢渣粉掺入对混凝土性能的影响,针对混凝土的工作性能、力学性能和水化产物,利用扫描电镜(SEM)和X射线衍射(XRD)等手段对掺钢渣粉混凝土的流动性、塌落度损失、泌水率、抗压强度、抗拉强度以及净浆水化产物等进行研究。

结果表明:钢渣粉与矿渣粉复掺有利于提高混凝土的流动性、延缓了塌落度损失,降低了混凝土的滞后泌水,并满足了力学强度的设计要求;钢渣粉的掺入,水化产物种类没有改变,钢渣粉早期水化速度较慢,后期水化程度逐渐提高。

关键词:建筑材料;钢渣粉;混凝土;矿渣粉;工作性能引言2016年我国钢产量为11.38亿t,连续21年位居世界第一,按照钢渣产量为粗钢的15%~20%计算,2016年的钢渣产量在2亿t左右。

而目前我国钢渣的利用率只有10%左右,作为利用率低的固体废弃物,钢渣的堆放带来了严重的环境问题,且占用了大片土地,为社会经济和生态环境的可持续发展带来了巨大的压力。

安定性不良、早期活性低、易磨性差、成分波动大是钢渣在水泥混凝土中应用受限的几个主要原因。

钢渣粉在混凝土中的应用一、引言钢渣是在钢铁生产过程中产生的副产品,它具有高硅、高铁、低铝的特点,同时具有优良的物理化学性质。

在过去,钢渣通常被视为废弃物,直接处置或填埋。

近年来,随着对资源综合利用的重视,钢渣粉开始在混凝土中得到广泛应用。

本文将从钢渣粉的特性、在混凝土中的应用及其影响等方面进行探讨。

二、钢渣粉的特性1. 物理特性钢渣粉颗粒细小,比表面积大,具有较强的活性。

它可以填充混凝土中的微观孔隙,提高混凝土的致密性和坚固性。

2. 化学特性钢渣粉富含氧化铁、氧化硅等物质,对混凝土的水化产物起到催化作用,提高混凝土的强度和耐久性。

3. 显微结构钢渣粉中的玻璃体和结晶体颗粒能够填充混凝土中的空隙,形成致密的胶凝物质,提高混凝土的力学性能。

三、钢渣粉在混凝土中的应用1. 替代部分水泥钢渣粉可以作为水泥的替代材料,与水泥一起参与混凝土的水化反应。

掺配适量的钢渣粉可以降低混凝土中水泥的用量,减少混凝土的成本,同时改善混凝土的工作性能和耐久性。

2. 改良混凝土性能在混凝土中适量掺配钢渣粉可以显著提高混凝土的抗压、抗折、抗渗和耐久性能,使混凝土更加坚固耐用。

3. 降低碱-骨料反应钢渣粉中的活性成分可以与混凝土中的氢氧化钙反应,抑制碱-骨料反应的发生,保护混凝土中的骨料免受侵蚀,延长混凝土的使用寿命。

四、钢渣粉在混凝土中的影响1. 强度影响适量掺入钢渣粉可以提高混凝土的抗压、抗折强度,改善混凝土的力学性能。

但过量掺入可能会影响混凝土的强度发展,因此需要控制掺量。

2. 施工性影响钢渣粉的加入可以改善混凝土的流动性和减水性,使混凝土更易施工,但过量掺入可能导致混凝土凝结时间延长。

3. 环境影响钢渣粉的资源综合利用可以减少对自然资源的消耗,同时降低对环境的影响,减少废弃物对环境造成的污染。

五、结论通过对钢渣粉在混凝土中的应用的探讨,可以得出以下结论:钢渣粉作为一种新型矿渣材料,具有良好的物理化学性能,可以广泛应用于混凝土中。

钢渣微粉在混凝土中的多用途应用本文介绍了钢渣微粉对混凝土拌合物性能的影响,可根据不同需求来调节钢渣微粉的掺量。

通过实验证明,在混凝土中掺加一定量的磨细钢渣微粉,可以改善混凝土的流动性、可泵性;利用钢渣微粉的微膨胀性可以代替膨胀剂生产微膨胀混凝土;可以生产钢渣大体积混凝土。

标签:磨细钢渣微粉;多用途;限制膨胀率;大体积混凝土钢渣作为炼钢的副产品,其大量存在不仅占用了土地,也是造成环境污染的污染源。

我国对钢渣处理利用研究早在50年代末,至今已开发了多种钢渣综合处理技术。

在作为胶凝材料的应用中,目前认为钢渣中存在大量的f-cao以及钢渣杂质,物化性能波动范围大活性组分低等几方面因素而受到限制。

本文研究利用钢渣微粉f-cao微膨胀作用,代替膨胀剂生产微膨胀混凝土;发挥其活性组分掺入混凝土中代替水泥,生产大体积混凝土、防水混凝土、普通混凝土等,有利于降低成本,提高混凝土性能。

1、原材料1.1水泥:选用42.5级普通硅酸盐水泥,比表面积390m2/kg,初凝时间125min,终凝时间195min,28d抗折强度8.9MPa,28d抗压强度47.8MPa。

1.2钢渣微粉:磨细钢渣微粉,比表面积430m2/kg,密度3.31g/cm3,28d 活性指数89%,流动度101%,烧失量1.02%,SO3 含量1.6%。

1.3外加剂:采用NST-5B萘系泵送剂,减水率20%,含固量40%,密度为1.18g/mL,PH值为7.8。

1.4粗骨料:选择5-25mm连续粒级的碎石,含泥量0.3%,泥块含量0.2%,针片状5%,压碎指标11%1.5细骨料:选用人工砂与细河砂1:1混合。

细度模数2.9,含泥量1.9%,泥块含量0.5%,人工砂石粉含量3%,亚甲蓝MB值为0.5。

2、试验研究2.1不同钢渣微粉的掺量对水泥性能的影响分别选取20%、30%、40%、50%的钢渣微粉取代水泥进行试验,考察钢渣微粉的掺量对水泥物理性能和力学性能的影响。

钢渣粉在混凝土中的应用随着建筑行业的不断发展,混凝土作为建筑材料的重要组成部分,对其性能的要求也越来越高。

为了满足工程建设对混凝土性能的需求,人们不断探索新型的混凝土掺合材料,其中钢渣粉作为一种具有潜力的材料备受关注。

钢渣粉是一种工业废弃物,它来源于钢铁冶炼和炼钢生产中的废弃物,经过粉碎、筛分和加工而成。

本文将从钢渣粉的来源及特性、在混凝土中的应用效果以及对混凝土性能的影响等方面进行系统性的探讨,旨在全面地探究钢渣粉在混凝土中的应用。

一、钢渣粉的特性及来源1. 来源钢渣粉是产生于钢铁冶炼和炼钢生产中的一种废弃物。

在钢铁冶炼和炼钢的过程中,熔融渣经过粉碎、磨碎后形成细颗粒状的物料,这就是钢渣粉。

由于钢铁冶炼过程中使用的生铁和废钢中含有许多有害元素,例如氮、硫、砷、铅等,这些元素会以氧化物、氢氧化物等化合物的形式存在于钢渣粉中,因此使用前需要对其进行处理,以确保对混凝土的影响在合理范围内。

2. 物理化学特性钢渣粉常规的物理化学特性如下:(1) 粒径特性:钢渣粉的粒径通常小于75微米,其细度比泛指。

粉末颗粒的微细特性有利于与水泥和其它矿物掺合材料形成致密的混凝土基质,增加混凝土的强度和耐久性。

(2) 化学成分:钢渣粉中主要含有二氧化硅、氧化铁、氧化钙等成分,这些成分的存在为混凝土提供了更好的物理力学性能。

(3) 含铁量:钢渣粉中还含有一定量的铁元素,这些铁元素有助于提高混凝土的抗裂性能和耐久性。

二、钢渣粉在混凝土中的应用效果1. 增强混凝土强度钢渣粉作为混凝土掺合材料之一,能够在一定程度上代替水泥,提高混凝土的细密性和均匀性,从而增强混凝土的抗压强度和抗折强度。

使用钢渣粉掺合混凝土,可以大大提高混凝土的耐久性和抗风化性能,降低混凝土裂缝的产生。

2. 改善混凝土耐久性混凝土中加入适量的钢渣粉可降低混凝土的孔隙率,提高混凝土的致密性,降低渗透性和吸水性,改善混凝土的耐腐蚀性和耐久性。

这对于在恶劣环境下使用的混凝土结构尤为重要,例如在水下、潮湿环境或具有化学腐蚀性物质的场合中使用。

钢渣粉在混凝土中的应用一、引言混凝土是建筑工程中常用的建筑材料,由水泥、砂、骨料和水等混合物构成。

近年来,随着工业化进程的加快,大量的钢渣产生,如何有效地利用钢渣成为了一个备受关注的话题。

钢渣粉是一种常见的工业副产品,由钢铁冶炼过程中的废渣经过加工而成,其具有一定的活性,可以作为混凝土的替代材料,为混凝土的性能改善和资源综合利用提供了新的思路。

本文将探讨钢渣粉在混凝土中的应用,并分析其对混凝土性能的影响。

二、钢渣粉的来源和性质1. 钢渣粉的来源钢渣是钢铁冶炼过程中产生的一种冶炼废渣,主要包括钢渣渣、钢冶炼灰、氧化铁和其他杂质。

钢渣粉是通过钢渣经过破碎、磨细等加工方式得到的细粉状物质。

2. 钢渣粉的性质钢渣粉主要成分为氧化铁、氧化钙、氧化硅等,具有一定的活性,其颗粒尺寸较小,表面积较大。

钢渣粉中也含有少量的氧化铝、氧化镁等杂质。

三、钢渣粉在混凝土中的应用1. 混凝土中替代部分水泥钢渣粉可以作为混凝土掺细化材料,替代部分水泥的使用。

适量的钢渣粉掺入混凝土中,可以减少混凝土中水泥的用量,进而减少混凝土的成本。

钢渣粉的活性可以使混凝土中的细孔结构得到改善,提高混凝土的致密性和抗渗性能。

2. 对混凝土性能的影响(1)力学性能:适量的钢渣粉添加可以改善混凝土的抗压强度、抗折强度和耐久性,提高混凝土的整体力学性能。

(2)耐久性能:钢渣粉可以促进混凝土内部致密化,减少了混凝土中的孔隙率,提高了混凝土的耐久性。

(3)硅酸盐混凝土的影响:钢渣粉中的氟化物、硅铬酸盐等成分对硅酸盐水泥的水化作用有一定的促进作用,可以提高混凝土的强度。

3. 混凝土中应用的注意事项在混凝土中使用钢渣粉时,需要注意以下几点:(1)控制掺量:合理控制钢渣粉的掺量,过高过低都容易影响混凝土的性能。

(2)充分研磨:钢渣粉需要充分研磨,以增加其活性和细度,提高其在混凝土中的利用率。

(3)与其他掺合料的配合:钢渣粉可以与粉煤灰、硅灰等掺合料相配合使用,综合提高混凝土的性能。

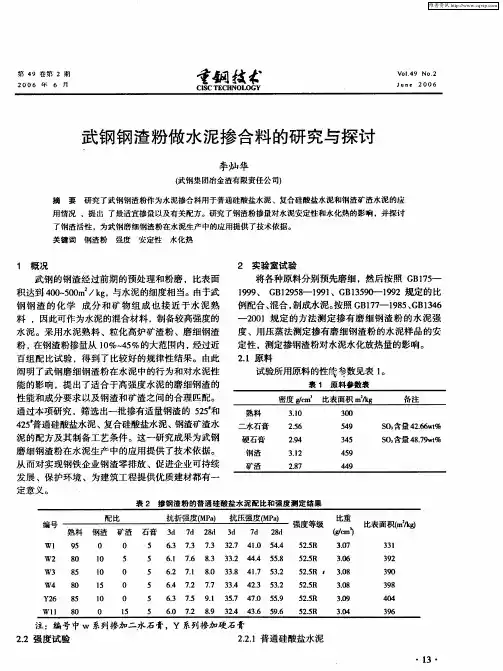

钢渣微粉在水泥混凝土中的应用研究摘要:钢渣粉作为混凝土的活性掺合料可以改善混凝土的工作性能。

本文综述了钢渣微粉的组成及其特性,揭示了其水硬活性和活化措施,包括机械活化、化学活化、热力学活化及相分离活化等,并分析了钢渣微粉对混凝土的性能影响。

关键词:钢渣粉活化混凝土The research in the application of the steel slag powderin the concreteAbstract:The workability of the concrete can be improved by the application of the steel slag powder used as reactive additive. The component and properties were introduced and the mechanism of the concrete hydration with steel slag powder was revealed. The methods, which can activate the steel slag powder, including mechanical activation, chemical, thermodynamics and phrase disengagement methods was introduced and the effect of the steel slag powder on the properties of the concrete was analyzed.Keyword:steel slag powder activation concrete前言我国钢铁产业每年排放大量的固体废渣,其中钢渣的排放量达到近亿t。

大量钢渣的存放不仅占用土地,还会污染周围的环境。

对于水泥混凝土行业,我国的水泥产量居世界之首[1-2]。

钢渣混凝土研究现状分析作者:杨波史林来源:《中国新技术新产品》2011年第07期摘要:目前钢渣的综合利用已经成为一个热点问题,本文主要论述了钢渣在混凝土中的研究意义,具体阐述了钢渣混凝土的发展概况、研究现状及实际工程应用状况等问题,提出了复合掺合料配比及掺量问题、钢渣钝化问题、安定性不良问题、钢渣细度问题等在钢渣混凝土研究中亟待解决的问题,指明了钢渣混凝土的应用前景。

关键词:钢渣;混凝土;研究现状中图分类号:U445.57 文献标识码:A钢渣是炼钢工业的废渣,主要由钙、铁、硅、镁和少量铝、锰、磷等多种氧化物组成,主要矿物相为硅酸三钙、硅酸二钙以及硅、镁、铁、锰、磷的氧化物形成的固熔体,还含有少量的游离氧化钙及金属铁等。

但是,钢渣中各种成分的含量因炼钢炉型、钢种和每炉钢冶炼阶段的不同,有较大的差异,导致钢渣的成分波动较大,一直未能实际应用。

调查表明,炉渣排放量约为钢产量的15%-20%左右,造成了严重的环境污染,占用了大量的土地,破坏了生态环境。

为了有效地利用钢渣、减少污染,将钢渣作为混凝土集料制备钢渣混凝土,能够提高混凝土的性能,具有强度高、耐磨性和耐久性好、维修费用低等优点。

钢渣混凝土还可以作为导电混凝土用于电工、电磁干扰屏蔽、工业防静电、电力设备接地工程以及土木工程基础设施内部应力和健康状况自诊断和检测等工程中。

1钢渣混凝土的研究意义目前,我国钢铁行业正在飞速发展,我国不仅是钢铁生产大国也是消费大国,而钢渣作为钢铁行业主要废渣之一,每年的排放量也越来越大。

据统计,我国每年的钢渣排放量在2000万吨以上,但这些钢渣的整体利用水平不高,大量废弃钢渣的排放不仅造成资源浪费,而且占用土地,污染环境。

现在,各产钢国都已投入大量人力、物力、财力进行钢渣利用问题的研究。

日本、美国的钢渣利用几乎达到100%[1,2],欧洲65%的钢渣已得到高效率的利用[3],与发达国家相比,我国钢渣的利用率却很低,仅为10%左右[4]。

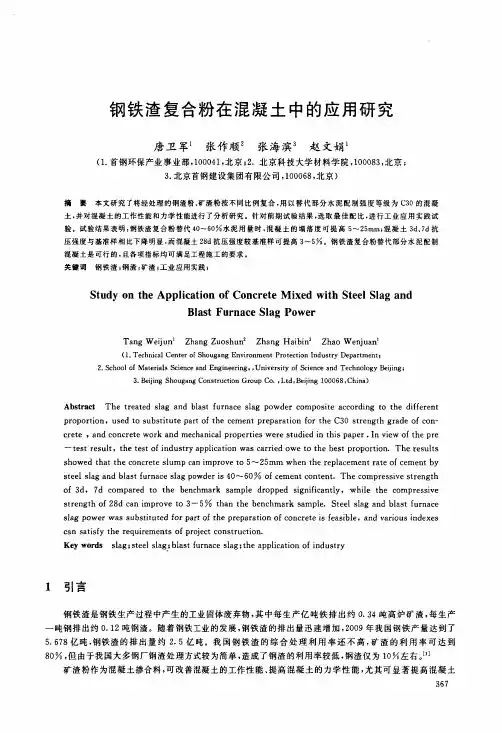

钢渣粉取代粉煤灰在混凝土中的应用研究发布时间:2023-01-06T08:31:08.846Z 来源:《福光技术》2022年24期作者:洪伟群周林赵杰黄威[导读] 钢渣粉与粉煤灰有较好的适应性,钢渣粉与粉煤灰复合可以大大改善混凝土的工作性能,但是使复合型掺合料混凝土的早期强度大幅度降低。

广东韶钢嘉羊新型材料有限公司广东韶关 512123摘要:钢渣粉与粉煤灰有较好的适应性,钢渣粉与粉煤灰复合可以大大改善混凝土的工作性能,但是使复合型掺合料混凝土的早期强度大幅度降低。

当钢渣粉与粉煤灰的比例为5∶5,取代量在30%以内时,其后期强度随取代量的增大而增大,90d的抗压强度超过基准混凝土,当取代量大于30%时,强度随掺量的增加却呈现出下降的趋势,当取代量为30%时,强度达到最大值。

因此钢渣粉与粉煤灰的最佳取代量为30%。

关键词:钢渣粉,粉煤灰,复合掺合料,力学性能引言:钢渣是炼钢工业的废渣,主要由Ca、Fe、Si、Mg和少量Al、Mn、P等多种氧化物组成,主要矿物相为硅酸三钙、硅酸二钙以及Si、Mg、Fe、Mn、P的氧化物形成的固熔体,还含有少量的游离氧化钙及金属铁等。

钢渣的组成随原料、炼钢方法、生产阶段、钢种和炉次的不同而波动,我国采用的炼钢方法主要是转炉和电炉炼钢,产生的钢渣分别为转炉钢渣和电炉钢渣;按渣处理工艺又可分为滚筒渣、热泼渣、热焖渣等。

生产出的钢渣有较大差异,导致钢渣的成分波动较大,未能作为混凝土掺合料得以规模化的工程应用。

目前,钢渣的主要资源化利用途径是加工成粉体用于水泥的混合材,但由于钢渣活性相对较低,存在安定性问题,且对凝结时间存在一定的影响,因此一般掺量均不宜较高。

针对这一现状,通过对钢渣粉进行安定性试验,且经过砂浆和混凝土配合比优化调整的基础上,通过不同钢渣微粉及掺量对混凝土性能的比对,探索利用钢渣微粉取代粉煤灰在混凝土中的应用。

1基本特性钢渣冶炼工艺和处理工艺的复杂多样化,导致了钢渣种类多、渣况差异大的现象。

钢渣粉作混凝土掺合料的研究

中国混凝土网[2005-4-1] 网络硬盘我要建站博客常用搜索

摘要

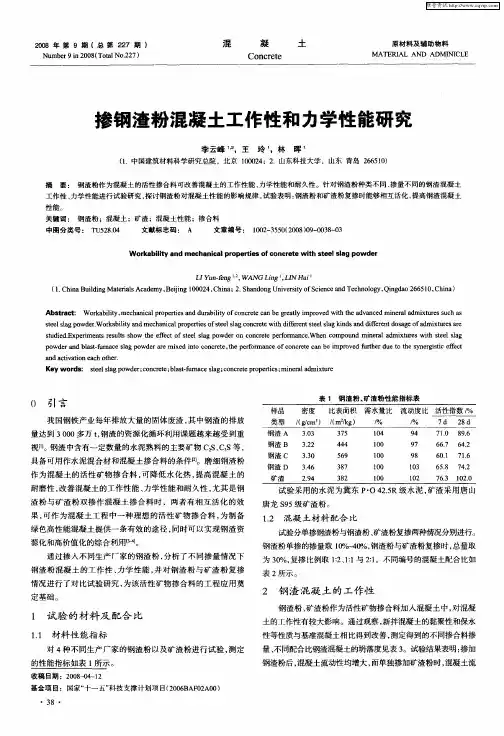

研究了转炉钢渣粉和电炉渣粉、钢渣和高炉矿渣双掺粉的活性及渣粉掺量与混凝土性能的关系。

钢渣粉的比表面积增大,其渣粉活性提高。

钢渣粉可作为混凝土掺合料。

钢渣粉与矿渣粉复合使用,效果更好,活性指数可达S95等级要求。

因此钢渣粉和矿渣粉复合使用是钢渣高价值利用的最佳途径。

关健词:钢渣粉混凝土掺合料

1 引言

中国每年排出钢渣量约1900万吨,有效利用率约为50%1982年中国推出了钢渣矿渣水泥品种,生产使用至今己有近三十年历史。

尔后,作者重点研究了钢渣和矿渣的机械激发活性的机理,并用于生产。

1999年在北京召开的冶金渣处理利用国际研讨会上,笔者发表了高标号钢渣水泥和钢渣粉、矿渣粉作水泥和混凝土掺合料的技术报告,并提出这是钢渣高价值利用的发展方向。

近两年来对国内外20余个钢铁厂的钢铁渣进行了成分、活性及作水泥、混凝土掺合料的试验研究。

为钢铁企业建设渣粉厂提供技术依据。

这对实现钢铁企业钢渣零排放、促进企业可持续发展、保护环境、为建筑工程提供优质建材都有一定意义。

2 试验原材料及方法

2.1 钢渣

2.1.1 钢渣的化学成分

采用荷兰菲利浦PW1 400X-荧光光谱分析测定试验用钢渣的化学成分,结果见表1。

表1 钢渣的化学成分

转炉钢渣碱度B=CaO/(SiO2+P205) =3.81,属高碱度钢渣。

2.1.2 钢渣的矿物组成

钢渣的矿物组成与其碱度Ca0/(Si02+P205)有关。

电炉钢渣的B= CaO/(SiO2+P205)=2.07,属中碱度钢渣。

在冶炼过程中,碱度逐渐提高,则依次发生下列取代反应:

CaO+RO+SiO2→CaO.R0.SiO22(CaO.R0.SiO2)→3CaO.R0.2SiO2+R03CaO.R0.2SiO2+CaO→2CaO.Si02+RO2CaO.Si02

+CaO→3CaO.Si02

式中RO 代表二价金属(一般为Mg+2、Fe+2、Mn+2) 氧化物的连续固熔体。

钢渣中含有硅酸盐水泥熟料相似的硅酸二钙(C2S )和硅酸三钙(C3S),高碱度转炉钢渣中其两者含量在50%以上,中、低碱度的钢渣中主要为C2S,电炉钢渣中硅酸盐矿物含量略低。

钢渣的生成温度为1560℃以上,而硅酸盐水泥熟料的烧成温度在1400℃左右。

钢渣中的生成温度高,其结晶致密,晶粒较大,水化速度缓慢。

因此将钢渣又称为过烧硅酸盐水泥熟料。

2.2 粒化高炉矿渣粉

粒化高炉矿渣的化学成分见表2,

表2 矿渣的化学成分%

CaO+MgO+Al2O3

高炉矿渣的质量系数K= ----------------------- =1.73

Si02+MnO+TiO2

2.3 试验用强度等级为52.5硅酸盐水泥,性能见表

3.

表3 水泥性能

2.4 骨料

细骨料为北京龙凤山中砂,细度模数为2.85,含泥1.0%,表观密度2.62g/cm3堆积密度为1555kg/m3粗骨用河北沙河碎石,粒径为5~20mm,含泥量0.3%,针片状含量4.8%,表现密度2.75g/cm3,堆积密度1464kg/m3

2.5 外加剂

采用JG- 2高效减水剂,减水率在20%以上。

(1) 渣粉比表面积按GB/T8074进行。

(2 ) 渣粉的活性指数及流动度按GB/T18046-2000进行。

(3 )混凝土的强度和坍落度按GBJ81及GBJ80进行。

3 试验结果与分析

3.1不同比表面积钢渣粉的活性指数

为了测定钢渣粉的活性,参照GB/T18046的方法,分别作了比表面积为358. 452. 556. 631m2/kg电炉钢渣粉和比表面为356. 456, 558, 654m2/kg转炉的钢渣粉的活性指数试验(ISO法),结果列于表4

表4 钢渣粉活性指数

从表4试验结果可以看出:纯钢渣粉的活性指数比较低。

随着钢渣粉与表面积的增大,活性指数提高。

转炉钢渣粉比电炉钢渣粉的活性高。

电炉钢渣粉比表面为358M2/kg 时,达不到GB/T18046的技术要求,比表面积大于452M2/kg 时,可达到S75级别指标。

转炉钢渣粉比表面积在356M2/kg 以上,均可达到S75级别指标。

3.2 不同比表面积钢渣粉的流动度

流动度比是试验样品的流动度和对比样品的流动度之比。

试验结果列于表5。

表5钢渣粉的流动度比

从表5试验结果可知,钢渣粉具有良好的流动度,随着渣细度大,流动度值增大。

3.3 钢渣粉推f与混凝性能的关系

钢渣粉取代部分水泥的混凝土性能试验结果见表6

表6 钢渣粉掺量与混凝土性能的关系

注: 每m 3混凝土材料用量(kg): 胶材总量400,水152,砂795,石子1053,JG-2减水剂1.0%,水胶比38%,砂率43%

表6可知:钢渣粉取代水泥量为10%时,混凝土的7天强度降低、28天强度提高。

渣粉取代量为20%-40%,随着掺量的增加,混凝土强度随之降低。

混凝土的坍落度没有改善。

3.4 钢泣和矿泣双扮粉的活性指致和流动度

目前我国钢渣和高炉矿渣的产量比约为3:7.钢渣和矿渣双掺粉中两者质量比按此比例设计。

双掺渣粉活性指数和流动度比试验结果列于表7

表7 双掺渣粉活性指数和流动度比

注:钢渣粉与矿渣粉的比表面积均为465m2/kg

从表7可知:30%的钢渣粉与70%的矿渣粉复合,其活性指数可达S95等级,且流动度良好。

3.5 钢渣和矿渣双掺粉与混凝土性能的关系

钢渣粉与矿渣粉的质量比为3:7 ,分别取代水泥量的10%, 20%, 30%, 40%,进行混凝土性能试验,混凝土配合比与表6相同,结果列于表8

表8 双掺粉(465 m2/kg)的掺量与混凝土性能的关系

从表8试验结果可知:钢渣与矿渣双掺粉取代水泥量为10%~20%时,混凝土的强度提高,取代量大于加20%,强度下降。

掺

入渣粉后7天强度均降低。

双掺渣粉取代水泥量的10%~30%与不掺渣粉相同均可配制C60的混凝土。

双掺渣粉混凝土的坍落度增大。

4 结论

(1 )钢渣中含有硅酸二钙(C2S),具有一定水硬活性。

钢渣粉的比表面积在452m2/kg以上时.按GB/T18064的方法测定,可达到S75等级技术指标。

(2) 钢渣粉可作混凝土掺合料使用。

胶材总量为400kg/m3,钢渣粉等量取代10%水泥与不掺渣粉相同,也可配制C60的混凝土。

取代量为20%~40%,混凝土强度下降。

钢渣粉对混凝土的坍落度影响不大。

(3 )钢渣粉与矿渣粉按质量比3:7制成双掺渣粉,比表面积为465 m2/kg,可达到S95等级技术指标。

(4) 胶材总量为400kg/m3,双掺渣粉等量取代水泥10%和20%,混凝土28天强度提高。

取代量为30%, 28天强度略降低。

取代水泥量10%~20%,与不掺渣粉相同,也可配制C60的混凝土。

双掺渣粉可增大混凝土的坍落度。

(5 )钢渣粉与矿渣粉复合制成双掺粉,等量取代水泥,可提高混凝土28天强度,改善流动度,是钢铁渣高价值利用的重要途径。

参考文献

1 朱桂林孙树杉,中国钢铁渣利用的现状和发展方向,冶金渣处理与利用国际研讨会论文集,中国金属学会,1999.11,P9-14

2 朱桂林等,利用钢渣制造水泥的研究,地球环境与钢铁工业国际研讨会论文集,中国金属学会,1998.4.P264-268.

3 朱桂林孙树杉,炼钢炉渣在建筑材料工业中应用,台湾工业废弃物资源比技术国际研讨会文集,1999.4,第四分册P1-14

4 朱桂林等,钢渣道路水泥,中国科学技术协会第二届青年学会会议论文集,中国技出版社,1995.6, P397-402

5 朱桂林孙树杉赵群,冶金渣资源化利用的现状和发展趋势, 2001年冶金能源环保技术会议文集,中国金属学会,2001.6.

P234-246

原作者:朱桂林孙树杉

来源:冶金建筑研究总院。