邻羟基苯甲腈操作规程

- 格式:doc

- 大小:27.00 KB

- 文档页数:1

1 岗位任务1.1 磺化工序在磺化反应釜中,用苯甲酸与发烟硫酸进行反应制备间羧基苯磺酸。

1.2 盐析工序利用氯碱车间电解工段送来的精制盐水配制密度为1.13的NaCl 溶液。

在盐析反应釜中,利用配制好的盐水与磺化工序制备的间羧基苯磺酸反应制得间羧基苯磺酸钠。

利用离心机将盐析釜析出的间羧基苯磺酸钠甩干装袋后送往碱熔工序。

1.3 碱熔工序在碱熔反应釜中,利用盐析工序制备的间羧基苯磺酸钠固体与片碱反应制备碱熔物。

1.4 过滤工序在脱色釜中,用水溶解碱熔物并降温冷却。

利用板框式过滤机对脱色釜冷却后的碱熔物进行过滤,滤出杂质,滤液送中和工序。

1.5 中和工序在配酸釜中,利用76%的废硫酸配制浓度为50%的稀硫酸。

在中和釜中,用工艺水将过滤工序滤出的滤液密度调至 1.13~1.20,然后利用配制好的稀硫酸与调好的滤液反应制备间羟基苯甲酸。

利用离心机将间羟基苯甲酸甩干送干燥包装工序。

1.6 干燥包装工序将间羟基苯甲酸湿料烘干、粉碎、包装成品。

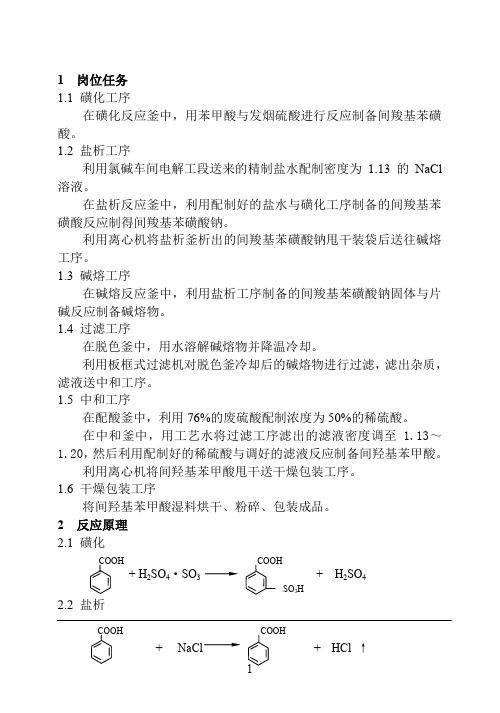

2 反应原理2.1 磺化+ H2SO4·SO3+ H2SO4SO3H2.2 盐析+NaCl+ HCl ↑SO 3H SO 3Na副反应:H 2SO 4(浓) + NaCl Na 2SO 4 + HCl ↑2.3 碱熔+ NaOH + Na 2SO 3 + H 2OSO 3Na ONa2.4 中和+ H 2SO 4 + Na 2SO 4OH3 工艺流程叙述将苯甲酸与发烟硫酸投入磺化釜中进行反应制得间羧基苯磺酸;之后过料至盐析釜中与在盐水配水槽中配制好的饱和盐水进行反应制得间羧基苯磺酸钠;将制得的间羧基苯磺酸钠打入离心机中甩干、装袋后投入碱熔釜中,与片碱进行反应制得碱熔料;再将碱熔料投入脱色釜中,溶解、降温,在板框式压滤机中过滤,滤液用滤液泵打入中和釜中与在配酸釜中配制好的硫酸进行反应制得粗品间羟基苯甲酸;将粗品放料到离心机中甩干送干燥包装工段进行烘干、粉碎、包装,制得成品间羟基苯甲酸。

邻氯苯腈技术说明书

邻氯苯腈(C7H4ClN)是一种有机合成中间体,主要用于合成染料中间体2-氰基-4-硝基苯胺,以及医药工业用于合成抗疟疾新药硝喹等。

邻氯苯腈的物理化学性质如下:

1. 外观性状:白色至淡黄色结晶粉末。

2. 折射率:。

3. 熔点:43-46℃。

4. 沸点:232℃。

5. 闪点:108℃。

6. 溶解性:溶于乙醚、乙醇。

7. 稳定性:常温常压下稳定,避免氧化物接触。

邻氯苯腈的生产方法如下:由邻氯苯甲酸与尿素反应而得:将邻氯苯甲酸、氨基磺酸和尿素混合后加热至140℃左右熔融,在搅拌下剧烈反应,并放出大量气体,温度自动上升至℃,反应2h。

然后冷却至15℃以下,过滤,所得固体分别用3氨水和水洗至中性,再经干燥而得成品。

在使用邻氯苯腈时,请注意安全,遵守操作规程,避免与氧化物接触。

此外,由于邻氯苯腈属于危险品,应遵循安全说明和危险品运输规定进行操作。

如果遇到紧急情况,应立即采取急救措施,并及时报告给相关的专业机构。

邻氯苯腈的纯度、含量和杂质等方面需符合质量标准,以保证其性能和安全性。

在使用邻氯苯腈时,应按照相关规定进行操作,并注意安全问题。

邻氯苯腈技术说明书全文共四篇示例,供读者参考第一篇示例:邻氯苯腈是一种重要的化学品,在工业生产中有广泛的用途。

邻氯苯腈是通过对氯苯进行氯化反应得到的产物,具有独特的化学性质,可用于合成药物、染料、杀虫剂等化学品。

下面我们来详细了解一下邻氯苯腈的生产工艺和技术要点。

一、原料准备1.苯:苯是邻氯苯腈的主要原料,通常采用石化行业的合成苯作为原料。

2.氯气:氯气是用于氯化苯的氯化剂,通常在氯化反应中通过氯化制备而成。

3.催化剂:通常使用金属催化剂如氢氯酸铜或氯化铁作为氯化反应的催化剂。

二、生产工艺邻氯苯腈的生产工艺主要包括氯化反应和进一步反应两个步骤。

1.氯化反应将苯和氯气在催化剂的作用下,通过氯化反应得到邻氯苯。

氯化反应的条件包括适当的反应温度、压力和催化剂浓度。

在反应过程中,需要注意控制反应温度,避免过高温度造成副反应的发生。

反应结束后,通过蒸馏等方法将得到的邻氯苯提取出来。

2.进一步反应得到的邻氯苯可进一步与氰化钠在碱性条件下进行反应,生成邻氯苯腈。

进一步反应的条件包括适当的反应温度、pH值和反应时间。

反应结束后,通过结晶、过滤等方法得到高纯度的邻氯苯腈产物。

三、技术要点1.反应条件的控制在氯化反应和进一步反应中,需要严格控制反应条件,确保反应的进行和产物的纯度。

需要根据实际情况调整反应温度、压力、pH值等参数,避免产生副反应或产物杂质。

2.催化剂的选择选择合适的催化剂对反应过程的进行起到重要作用。

需要根据不同的反应条件选择合适的催化剂,并进行适当的优化和调整。

3.产品的提取和纯化产品的提取和纯化是保证产品质量的重要步骤。

需要选择合适的提取方法和纯化技术,确保得到高纯度的产品。

通过以上的生产工艺和技术要点,我们可以看到邻氯苯腈的生产过程需要严格控制反应条件,选择合适的催化剂,并进行产品的提取和纯化。

只有在全面掌握了这些技术要点的基础上,才能保证生产出高质量的邻氯苯腈产品,满足市场需求并取得经济效益。

邻氨基苯甲腈包装要求

这邻氨基苯甲腈的包装可得小心点呢。

首先啊,包装材料得结实。

这东西又不是什么小玩具,不能用那些一戳就破的袋子或者盒子。

得用那种厚一点的塑料包装,就像那种专门装化学品的厚实塑料袋,或者密封特别好的塑料瓶。

为啥呢?因为这邻氨基苯甲腈要是漏出来可不好玩,它可有点小危险呢。

再就是包装上得标明清楚。

大大的字写上“邻氨基苯甲腈”,可别让人弄错了。

就像给它挂个身份证似的,名字得写对,最好再把它的一些特性,像什么有毒啦,要远离热源啦之类的也写上。

这就好比告诉别人,“我是邻氨基苯甲腈,我有点小脾气,你得小心对待我哦”。

还有哦,如果是大量运输或者储存的话,外面还得再套一层防护。

比如说把那些小包装好的再放到一个大的硬纸盒或者木箱里,中间再塞上点软的东西,像泡沫啊什么的,防止它们在里面晃来晃去,互相磕磕碰碰的,就像给它们安排了一个个小单间,让它们舒舒服服地待着,也不会把自己弄破了跑出来。

最后呢,这包装得是密封的。

不能有一点小缝,就像给它穿上一件密不透风的衣服,这样才能保证它不会挥发出来或者和外面的空气、水分啥的起反应。

毕竟它可是个化学品,就得按照化学品的待遇来包装嘛。

邻羟基苯甲腈(水杨氰)大生产操作规程:

配料:

1、甲苯适量,水杨酰胺450kg,投入反应回流分水并蒸出甲苯,测甲苯水份≤0.1%。

可停

止脱水。

2、配混合液:甲苯(无水),固光(三光气)(外观正常),投毕升温至30~35℃,搅

拌2小时,降温至20℃转高位(计量是否正确)。

3、1#、2#釜测水份≤0.1%,温度升至90℃开始滴加混合液,确保滴加速度,严格控

制在95~105℃之间,滴加约5~6小时。

滴毕保温30分钟后,方可缓缓升温至110℃

保温一小时,取样分析酰胺小于0.1%。

正常后抽除残留废气,在90~102℃抽废气

约1小时,抽废气结束,降温至60℃转3#、4#反应釜。

4、料转毕要检查冷凝器水和冷冻液是否正常,真空度0.085MPa以上,缓缓升温,注

意刚开始蒸馏易冲料,终点温度在78~80℃,第一次脱溶脱至70℃,再加上母液,直至脱出溶剂的PH测中性为止,通过视镜一定要确保溶剂全部蒸干。

降温至50℃

加入无水甲醇适量,升温至68~70℃保温1.5至2小时,降温至17~18℃静止2

小时,抽上面清液转入5#反应釜,下面放入抽滤槽,滤液也进入5#反应釜,脱

溶温度终点在78~80℃,确保投入的甲醇全部蒸出,要严格计量。

5、脱溶结束,降温至50℃加入甲苯适量,要求是无水甲苯,温度控制在55~60℃,保

温一小时方可转料,5#反应釜转入结晶釜。

6、结晶釜,转料结束后搅拌约30分钟后,方可开冷冻,匀速降温到20℃停止搅拌,

降温到5℃时,保温2小时,保温一小时开搅拌1~2分钟,放料前开搅拌10分钟

后,方可放料抽滤离心。

7、甲苯处理:约1500kg甲苯至6#釜,配制3%液碱300kg加入釜中,温度15~20℃搅

拌半小时测PH值近中性,分去水,加氯化钙花生米大小,分三次加入每次间隔10~

15分钟,加完搅拌30~40分钟,放下抽滤备用。

8、甲醇套用几次后需处理,先蒸馏除去后馏,70℃之前的前馏使用(测含量)。

9、干燥操作:先开真空检查每0.5小时转动一次,水泵不开(不加温)。

3小时后正常

转动,抽真空1.5小时,水泵不开,然后开水泵缓慢升温,约2小时水温升至46℃,进水阀门开至最大再烘约3小时,取样化验水份≤0.1%出烘进仓库,取样化验含量、水份等合格包装。