钢铁生产工艺流程

- 格式:docx

- 大小:37.02 KB

- 文档页数:3

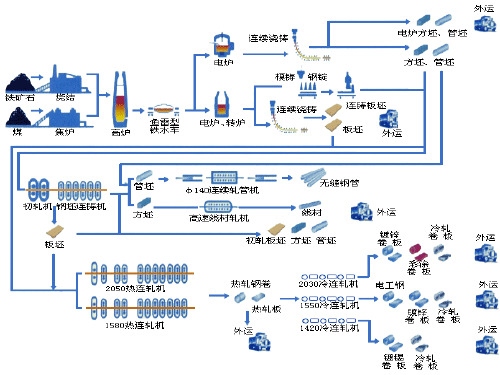

钢厂工艺流程钢厂工艺流程主要包括炼钢、连铸与轧钢三个环节。

炼钢是将原材料(包括铁矿石、废钢、脱硫剂等)经过一系列物理和化学反应,制得炼钢铁的过程。

首先,铁矿石需要经过破碎、筛分和洗选等预处理工序,使其达到炼钢所需的质量和粒度。

随后,经过高温还原反应,将铁矿石内的氧化物还原为金属铁,得到初级铁料。

接着,将初级铁料与废钢进行配料,并添加适量的脱硫剂等辅助材料,加入焙烧炉中进行脱硫处理,减少钢中的硫含量。

最后,将炼钢铁装入罐车中,送往下一环节的连铸工序。

连铸是将炼钢铁通过连续铸造成连铸坯的过程。

首先,炼钢铁倒入连铸机的铁水包中,然后通过重力、电磁搅拌等方法,将其均匀分布在连铸结晶器中。

连铸结晶器内的浇口和内衬板有特定的形状,使炼钢铁以一定尺寸的截面形式连续凝固。

当连铸坯从结晶器下面部分完全凝固后,通过拉拔机将其顺利地拉出。

然后,连铸坯经过切割机进行切割,得到需要尺寸的坯料,供轧钢工序使用。

轧钢是将连铸坯进行调整尺寸和改善坯料组织性能的工序。

首先,将连铸坯通过加热炉预热到适宜的温度,使其达到轧制的温度要求。

然后,将预热坯料送入轧机中进行轧制。

在轧机中,连铸坯经过多辊轧制,逐渐变形,最终形成指定截面形状的产品。

轧制过程中,不断剪切、翻转和调整坯料的宽度和厚度,以满足产品的精度和质量要求。

最后,经过冷却和整形等后续处理,得到成品钢材。

综上所述,钢厂工艺流程包括炼钢、连铸和轧钢三个环节。

炼钢通过物理和化学反应将原材料转化为炼钢铁,连铸将炼钢铁连续铸造成连铸坯,轧钢则通过轧制将连铸坯调整尺寸和改善组织性能,最终形成成品钢材。

每个环节都有严格的质量控制要求和工艺参数,以保证最终产品的质量和性能。

钢铁工业的生产流程答案:钢铁工业的生产流程主要包括炼铁和炼钢两大阶段,每个阶段又包含多个子流程和工艺。

炼铁阶段:高炉炼铁:主要原料包括铁矿石、焦炭、石灰石和空气。

在高温下,使用还原剂将铁矿石还原得到生铁。

高炉是炼铁的主要设备,通过铁矿石、焦炭和石灰石从炉顶进料口加入,同时将热空气从进风口鼓入炉内,反应物充分接触反应得到铁。

直接还原法、熔融还原法、等离子法:这些都是炼铁的方法,通过不同的工艺在高温下还原铁矿石,去除杂质,得到生铁。

炼钢阶段:转炉炼钢:将高炉生产的铁水送入转炉进行吹炼,去除其中的杂质和气体,得到合格的钢水。

转炉生产通常采用氧气顶吹或底吹方式,通过控制吹炼时间和氧气流量等参数,实现钢水的成分和温度控制。

电炉炼钢:依靠外部的能源(电能)加热熔化废钢和生铁块,不用铁水炼钢。

电炉炼钢不需要加任何燃料,依靠炽热铁水自身的物理热能很短时间内就把钢炼好。

炼铁成钢的过程中,含碳量低于2%才是真正的“钢”。

炼钢的目的是通过高温冶炼过程中使生铁脱碳,把铁变成钢。

常用的炼钢设备是转炉或电炉。

向氧气转炉内倒入铁水和废钢,再吹进氧气助燃,依靠炽热铁水自身的物理热能很短时间内就把钢炼好了。

而电炉炼钢要依靠外部的能源(电能)加热熔化废钢和生铁块,不用铁水炼钢。

此外,钢铁生产还包括铸造钢坯和钢坯轧制成材的阶段。

目前,国内外大批量生产普通钢铁基本废弃了铸造钢锭——开坯——轧材的旧工艺,绝大多数采用把钢水铸造成钢坯、再去轧材的办法。

普通钢材的种类繁多,常见的有各种型钢、螺纹钢、钢板、带钢、钢管等,有的要热加工,有的需要冷加工,因此都要使用轧制钢材的设备,称为“轧钢机”。

整个生产流程复杂且涉及多个环节,钢铁工业是国民经济的重要支柱产业。

钢铁生产工艺流程规范钢铁是现代工业的基础材料之一,广泛应用于建筑、机械、汽车等领域。

为了确保钢铁的质量和生产效率,制定一套规范的工艺流程至关重要。

本文将介绍钢铁生产工艺流程的规范要求,以及在每个环节中需要注意的事项。

1. 原料准备1.1 原料选择在钢铁生产过程中,常用的原料包括铁矿石、焦炭、石灰石等。

选择优质、符合要求的原料是保证钢铁质量的基本前提。

原料应经过实验分析,检测其化学成分和物理性能,确保其质量稳定可靠。

1.2 原料混合根据配方比例,将不同原料进行混合,保证混合后的原料化学成分符合生产要求。

混合过程中应严格按照配方比例进行,避免混合不均匀导致后续工艺环节出现问题。

2. 炼铁过程2.1 高炉操作高炉是进行炼铁的主要设备,操作人员应具备一定的技术经验和专业知识。

在高炉操作过程中,应严格控制炉温、氧气供应等参数,确保炉内反应平衡稳定,产生优质的铁水。

2.2 渣铁分离在高炉炼铁过程中,渣铁分离是一项重要的操作环节。

通过控制高炉温度和添加适量石灰石等辅料,使渣铁分离达到最佳效果。

分离后的渣铁要及时排出,避免对高炉产能和质量产生负面影响。

3. 炼钢过程3.1 转炉操作转炉是进行炼钢的主要设备,操作人员应熟悉转炉操作流程,并具备技术熟练度。

操作过程中应控制炉温、吹氧量等参数,确保钢水的质量和成分稳定。

3.2 钢水处理经过转炉处理的钢水中可能含有不纯物质,需要进行钢水处理以提高钢的质量。

常用的处理方法包括精炼、脱气、脱硫等,不同钢种和用途可能有不同的处理需求,操作人员应按照规范进行处理。

4. 连铸过程4.1 结晶器准备连铸过程中的结晶器是起到形成钢坯的关键设备,操作人员应按照要求进行结晶器的准备工作,确保结晶器表面光洁平整,无明显缺陷和污染。

4.2 连铸操作在连铸操作过程中,应注意保持恒定的浇注速度和结晶器温度,避免渣夹杂等缺陷的产生。

操作人员应熟悉连铸工艺流程,并及时调整各项参数,确保连铸质量。

5. 热轧过程5.1 热轧设备准备热轧工艺中需要使用轧机等设备,操作人员应保证设备的正常运行,并做好设备的检修和保养工作。

钢铁行业工艺流程简介引言钢铁生产是现代工业中的重要部分,它为我们提供了许多不可或缺的产品,如建筑材料、机械零件和汽车部件等。

在钢铁生产过程中,工艺流程起着关键的作用,它决定了最终产品的质量和性能。

本文将简要介绍钢铁行业的工艺流程。

炼铁工艺流程钢铁生产的第一步是炼铁,炼铁是将铁矿石转化为铁的过程。

下面是典型的炼铁工艺流程:1.高炉炼铁–铁矿石破碎:将原始的铁矿石经过破碎机破碎成适当大小的颗粒。

–原料配制:将破碎后的铁矿石与其他辅助原料,如熔剂、还原剂等按一定比例混合。

–炉料预处理:将混合好的炉料进行预处理,如除尘除杂等。

–高炉炉内反应:将预处理好的炉料投入高炉内,在高温下进行还原反应和熔融。

–出铁:经过一段时间的炼煤和熔融,高炉底部的铁水和渣流出,分离成铁与渣。

–渣铁分离:通过物理方法将铁水与渣进行分离。

2.直接还原炼铁–高品位铁矿石粉末制备:将高品位的铁矿石粉末制备成适宜的颗粒大小。

–高温还原:将铁矿石粉末与还原气体在加热炉内进行高温还原反应。

–熔化与出铁:还原后的铁矿石熔化成铁水,然后通过物理方法将铁水和渣进行分离。

炼钢工艺流程炼钢是将炼铁产生的铁水中的杂质去除,并加入适当的合金元素,以产生符合要求的钢材。

下面是典型的炼钢工艺流程:1.氧气转炉炼钢–炉前准备:将铁水预处理,去除杂质。

–转炉炼钢:将铁水倒入装有炼钢料的转炉中,注入氧气进行氧化还原反应。

–加入合金元素:在适当的时机,向转炉中加入合金元素,以调整钢的成分。

–出钢:经过一段时间的炼钢,将炼好的钢水倒出。

2.电弧炉炼钢–炉前准备:将铁水预处理,去除杂质。

–电弧炉炼钢:将铁水倒入电弧炉中,在电弧的作用下进行炼钢。

–加入合金元素:在适当的时机,向电弧炉中加入合金元素,以调整钢的成分。

–出钢:经过一段时间的炼钢,将炼好的钢水倒出。

后续工艺流程在炼钢后,还需要进行一系列的后续处理,以进一步提高钢材的质量和性能。

下面是一些常见的后续工艺流程:1.连铸工艺–结晶器准备:准备好结晶器,用于冷却和凝固铁水。

特种钢生产制造工艺流程

钢铁生产工艺主要包括炼铁、炼钢、轧钢等流程,简要解释如下:

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炀成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

(2)烁钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入这量的合金成分。

(3)连铸:将钢水经中间罐迕续注入用水冷却的结品器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类钢。

【扩展资料】

钢铁工业的解释:

钢铁工业系指生产生铁、钢、钢材、工业纯铁和铁合金的工业,是世界所有工业化国家的基础工业之一。

经济学家通常把钢产量或人均钢产量作为衡量各国经济实力的一项重要指标。

钢铁工业亦称黑色冶金工业。

钢铁工业是重要的基础工业部门,是发展国民经济与国防建设的物质基础。

冶金工业的水平也是衡量一个国家工业化的标志。

钢铁工业是庞大的重工业部门。

它的原料、燃料及辅助材料资源状况,影响着钢铁工业规模、产品质量、经济效益和布局方向。

制造流程:

1、炼铁:把烧结矿和块矿中的铁于高温中还原出来。

2、炼钢:把原料(铁水和废钢等)里过多的碳及硫和磷等杂质去掉,并加入适量合金成分。

3、连铸:将钢水经中间罐连续注入用水冷却的结晶器,凝成坯壳后,稳定地拉出。

4、经喷水冷却,全凝固,切成指定长度即可。

钢铁生产工艺流程(连铸之前部分)钢铁生产工艺是一个复杂而庞大的系统,包括多个阶段和环节。

在连铸之前的部分,主要包括原料准备、炼钢和铸造等工序。

首先,原料准备是钢铁生产的第一步。

主要原料包括铁矿石、废钢和焦炭等。

先将铁矿石进行破碎和磨矿,得到粒度较小的矿石。

然后将矿石与焦炭、石灰石等混合,形成一定比例的炉料。

废钢也会被回收利用,通过磁选、焙烧等工序进行预处理,并与铁矿石混合。

接下来是炼钢过程。

炼钢有两种主要方法:基本氧化法(BOF)和电弧炉法。

在BOF法中,炉子先预热,然后加入预热过的废钢和矿石。

通过吹氧,氧与废钢反应生成氧化物,并产生大量的热量。

炉子内的氧气不断被吹入,从而将废钢中的杂质氧化,最终得到合格的钢水。

而在电弧炉法中,焦炭和废钢被放入电弧炉中,并通过电流产生的电弧进行加热,达到熔化的目的。

接下来是铸造过程。

将炼钢炉中获得的钢水倒入连铸机中,经过连铸机的结晶器冷却,形成一条长条形的坯料。

连铸是一种高效、连续的浇铸工艺,在这个阶段可以根据需要进行不同形状和尺寸的坯料生产。

通过连铸机的拉拔力和冷却水的喷射,使得钢水逐渐凝固并形成坯料。

在整个连铸之前的工序中,还伴随着一系列的辅助工作。

首先是钢水的取样分析,用来检测钢水的化学成分、温度等参数,以确保钢水质量符合要求。

同时,还要对连铸设备进行维护和保养,确保设备的正常运行。

此外,还有坯料的切割和打糙等处理,以及废水和废渣的处理,以保证生产环境的安全和卫生。

总结来说,钢铁生产工艺流程的连铸之前的部分主要包括原料准备、炼钢和铸造等工序。

在这些工序中,通过破碎、磨矿等步骤准备原料,然后通过炼钢过程将原料加热、熔化,最终得到合格的钢水。

接着通过连铸机将钢水冷却成坯料。

在整个过程中,还伴随着钢水的取样分析、设备的维护和保养,以及废水和废渣的处理等辅助工作。

这些工序紧密配合,共同完成钢铁生产的连铸之前阶段。

钢铁生产工艺流程钢铁生产工艺流程是指将铁矿石和煤炭经过一系列的工艺处理和冶炼过程,最终得到高品质的钢铁产品的全过程。

这个过程通常包括:原料准备、炼铁、炼钢和钢材生产。

第一部分:原料准备1.铁矿石的选矿:铁矿石是最基础的原料,其中主要成分是含铁化合物。

在选矿过程中,通过破碎、磨粉、磁选等物理和化学方法将铁矿石中的杂质去除,得到可用于冶炼的高品质铁矿石。

2.煤炭的预处理:煤炭主要用作还原剂和燃料,预处理包括破碎、磨粉和筛分,以确保煤炭的均匀性和适合的颗粒大小,以提高冶炼效率。

3.添加剂的准备:在炼钢过程中,通常需要添加一些辅助材料,如石灰石、镁石等,以调节炉温和成分,提高炼钢质量。

第二部分:炼铁1.高炉冶炼:炼铁的主要方法是高炉冶炼。

将预处理后的铁矿石、煤炭和添加剂按一定的比例装入高炉,并点火加热。

在高炉内,煤炭通过还原作用使铁矿石中的氧化铁转变为金属铁,同时生成一定量的炉渣,炉渣与金属铁分离,最终得到生铁。

2.炉渣处理:炉渣是在高炉冶炼过程中产生的,主要由氧化物、硅酸盐和钙杂质组成。

炉渣处理包括冷却、破碎、磨粉等处理过程,将炉渣用于水泥生产或者填埋处置。

第三部分:炼钢1.转炉炼钢:生铁中含有大量的杂质,需要通过炼钢过程去除。

转炉炼钢是一种常用的炼钢方法。

在转炉中,将生铁、废钢和一定比例的废铁等料装入炉内,加热并通入氧气,氧气和炉内燃料反应,使废钢和生铁中的杂质被氧化而被除去。

2.电炉炼钢:电炉炼钢是另一种常用的炼钢方法。

通过电炉加热,将废钢和合金料融化,控制合金成分,通过淬火和调质处理得到不同性能的钢材。

第四部分:钢材生产1.钢坯连铸:将炼钢出来的钢液浇铸成方坯或者圆坯,并在连铸机上进行表面处理和冷却。

2.热轧、冷轧:通过热轧和冷轧机将钢坯轧制成板材、型材、线材等不同形状和规格的钢材。

3.表面处理:经过轧制后的钢材可能需要进行镀锌、喷漆、镀铬等表面处理,并进行理化性能测试和质量检验。

总结:钢铁生产工艺流程经历了原料准备、炼铁、炼钢和钢材生产等多个环节。

钢铁生产流程

钢铁生产流程大致如下:

1. 铁矿石的采掘和选矿:开采铁矿石,经过矿石选矿加工后,得到含铁矿石。

2. 炼铁:将含铁矿石放入高炉中,进行还原和熔化,产生铁水和渣。

铁水中含有铁和一定量的碳、硅、锰等杂质。

3. 出铁和炼钢:将铁水经过出铁口放入炼钢炉中,加入合适的合金、脱氧剂和其他辅料,调节炉温和成分,产生熔化的钢水。

4. 钢水处理:将钢水进行精炼、重熔、脱气、脱硫等处理,提高钢的纯度和质量。

5. 过程控制和加工:通过复杂的工艺控制和质量检测保证产品质量,同时根据需要对钢进行加工加热、轧制、拉拔等,生产成各种形态和规格的钢材。

6. 检测和包装:对钢材进行质量检测,包装标识符合要求的产品,发货到客户。

钢铁生产工艺流程

概述

钢铁生产工艺是制造钢铁的过程,通过将铁矿石经过一系列处理和冶炼步骤,最终获得高质量的钢铁产品。

本文将介绍典型的钢铁生产工艺流程。

1. 矿石处理

钢铁的生产始于对铁矿石的处理。

铁矿石一般经过破碎、筛分和洗涤等步骤,以去除杂质和获得合适的矿石颗粒大小。

2. 焙烧

将经过处理的铁矿石进行焙烧,使其发生化学反应,去除其中的硫、水分和其他不需要的物质。

3. 焦化

焦化是将高质量的煤转化为焦炭的过程。

焦炭是钢铁生产的重要原料,它提供了高温和还原性质。

4. 高炉冶炼

高炉是进行钢铁冶炼的关键设备。

在高炉中,将焙烧后的铁矿石、焦炭和添加剂等投入,经过高温下的还原和熔化反应,产生液

态的铁。

5. 炼钢

炼钢是将高炉产生的液态铁通过炼钢炉进行进一步的冶炼和精炼。

这个过程中,会加入合适的合金材料和调整熔炼温度,以获得

所需的钢铁品质。

6. 连铸

连铸是将炼钢炉中的钢液通过连续铸造过程转化为坯料或铸件。

连铸工艺可以生产各种形状和尺寸的钢铁产品。

7. 热轧

热轧是将连铸坯进行加热和轧制形成具有所需尺寸和形状的钢

材板。

热轧工艺可以提供高强度和良好的塑性性能。

8. 冷轧

冷轧是将热轧钢材进行冷加工,提高钢材的表面光洁度和尺寸

精度。

冷轧还可以改变钢材的力学性能和组织结构。

9. 其他加工和处理

最后,钢材可以通过切割、焊接、热处理等工艺进行进一步加工和处理,以满足特定的需求和应用。

以上是钢铁生产的典型工艺流程。

实际的钢铁生产工艺可能因企业和产品的不同而略有差异,但总体流程通常类似。

这些过程需要精确的控制和高品质的原材料,以确保最终生产出符合要求的钢铁产品。