造纸机同步控制系统设计

- 格式:doc

- 大小:207.50 KB

- 文档页数:6

造纸机速度链控制系统设计

刘海军;陈重阳

【期刊名称】《包装工程》

【年(卷),期】2018(39)13

【摘要】目的为改善造纸机多电机同步控制效果,降低纸张生产过程断裂率,基于神经网络PID算法设计一种造纸机速度链控制系统。

方法阐述造纸机的工艺流程,在此基础上建立造纸机速度同步控制数学模型。

设计一个神经网络PID控制器,包括控制器结构和学习算法,可用于解决相关非线性问题,并进行仿真和试验研究。

结果该控制系统具有较好的稳定性、适应性,响应速度较快,同步精度高。

结论该方法增强了造纸机的同步跟随能力和抗干扰性能,可以有效避免断纸、褶皱等现象的发生,为造纸机多电机同步控制提供了一种有效的方法。

【总页数】5页(P165-169)

【关键词】造纸机;同步控制;神经网络;PID

【作者】刘海军;陈重阳

【作者单位】内江职业技术学院;重庆市金泽鑫科技有限公司

【正文语种】中文

【中图分类】TS734

【相关文献】

1.造纸机速度链的设计与工作原理 [J], 王红艳;吴彦锐;陈景文

2.造纸机多电机同步速度链控制系统研究 [J], 王建华;詹国兵

3.造纸机速度链的变论域模糊PID控制 [J], 韦延方;董爱华;吕国栋;胡玉娜

4.造纸机速度链的设计与工作原理 [J], 王红艳;吴彦锐;陈景文

5.造纸机交流变速高速分部传动与SLC—1速度链控制器 [J], 程秉忠

因版权原因,仅展示原文概要,查看原文内容请购买。

基于DCS的造纸自动化控制系统的设计与实现造纸自动化控制系统是基于DCS(Distributed Control System,分散控制系统)的一种控制系统,通过分散的控制器和集中的监控系统实现对造纸过程中各个环节的自动化控制。

本文将介绍基于DCS的造纸自动化控制系统的设计与实现。

一、系统设计1.系统架构(1)分散控制器:负责对造纸过程中的各个环节进行实时控制,包括控制设备的开关状态、调节控制参数等。

(2)通信网络:将各个分散控制器连接起来,实现信息的传输和共享。

(3)监控系统:用于监控造纸过程中的各个环节的状态、数据和报警信息,提供运行状态的可视化。

2.控制策略控制策略是系统设计中的核心部分,它决定了如何控制造纸过程中的各个环节,以达到预期的目标。

常用的控制策略包括反馈控制、前馈控制、模糊控制等。

根据造纸过程的特点和需求,选择合适的控制策略。

3.数据采集与传输数据采集与传输是构建DCS系统的关键环节。

通过传感器对造纸过程中各个环节的参数进行实时采集,并将数据传输到分散控制器进行处理。

常用的数据采集方式包括模拟量采集和数字量采集,常用的数据传输方式包括以太网、RS485等。

二、系统实现1.系统编程基于DCS的造纸自动化控制系统的编程主要包括控制逻辑的编写和数据处理的实现。

控制逻辑的编写根据控制策略确定,可以使用诸如LD (Ladder Diagram)或FBD(Function Block Diagram)等编程语言进行实现。

数据处理的实现一般使用高级编程语言,如C++、Python等。

2.设备配置设备配置是指将DCS系统与控制设备进行连接和配置,使其能够相互通信。

具体包括对控制器进行参数配置、对传感器进行校准和接线等操作。

3.系统调试与优化在系统实现过程中,需要进行系统调试和优化,以确保系统的正常运行和达到预期的效果。

调试包括对各个环节的控制算法进行调整和验证,优化包括对系统的稳定性和可靠性进行改善。

纺织机械同步传动控制系统的设计和制作设计任务书1. 指导思想最大限度的满足生产工艺和机械设备的要求,结合机电传动控制和应用技术的特点,进行初步的工程训练。

2. 基本要求(1)明确设计任务,了解各种设计要求和设计指标指定设计方案(2)拟定工作进度计划(3)确定所需要的I/O点数,合理选择控制装置(4)使用西门子PLC编程软件(Step7Micro )编写控制程序,并使用仿真器软件调试程序(5)规定时间内完成课程设计(6)完成课程设计说明书3. 任务描述课程设计题目:纺织机械同步传动控制系统系统并豹就态图本系统结构与工作原理如上图所示,纺织品由五个电动机带动辊子与橡胶辊的摩擦带动左向右传动。

要求设计该系统的控制部分。

本控制部分采用西门子S7-226PLC控制5个三相变频电机,实现纺织布料在该系统中自左向右的同步传动。

4. 任务设计主要内容(1)完整的设计任务书;(2)正确地编程元件的地址分配;(3)设计并说明PLC、变频器与各电气元件的接线安装图;(4)设计相应的PLC控制程序并翻译成指令;(5)设计系统控制柜元件布置图与操作台面板。

设计任务书................................... 1..一、引言.................................... 2.二、控制方案的选择......................... 3.三、I/O分配表............................... 4.四、PLC及电气硬件接线图 (5)五、编写控制系统的流程图及编程梯形图 (6)六、调试说明 (11)七、结束语 (12)附录 (14)一、引言可编程逻辑控制器(Programmable Logical Controller ),简称PLC。

可编程序控制器是综合了计算机技术、自动控制技术和通讯技术而发展起来的一种新型的工业控制装置,它具有可靠性高、编程简单、维护方便等优点:已在工业控制领域得到广泛地应用。

造纸机电气传动控制系统的设计与实现造纸机电气传动控制系统的设计与实现摘要:随着现代纸张工业的发展,造纸生产线的自动化程度越来越高。

为了提高生产效率和质量,电气传动控制系统在造纸机中起着至关重要的作用。

本文主要介绍了造纸机电气传动控制系统的设计和实现,包括系统结构、硬件设计和软件开发等方面的内容。

一、引言纸张工业作为国民经济的支柱产业之一,在我国经济发展中占有重要地位。

随着纸张需求的不断增长,提高造纸生产线的自动化水平成为迫切的需求。

电气传动控制系统在提高生产效率和质量方面发挥着重要作用。

本文旨在设计和实现一种高效、稳定的电气传动控制系统,以满足造纸机的自动化需求。

二、系统结构设计电气传动控制系统主要由电机、传感器、控制器和执行器组成。

电机作为主要动力装置,通过传感器采集参数,并由控制器对电机进行控制,最后通过执行器实现纸张的运动。

1. 电机选择造纸机电气传动控制系统中常采用交流变频电机作为驱动源。

其具有调速范围广、转矩稳定等优点,适用于不同工况的需求。

2. 传感器应用在电气传动控制系统中,传感器主要用于采集各种参数,如纸张的长度、宽度、张力等。

根据传感器输出信号的特点,可以对纸张的运动状态进行实时监测和控制。

3. 控制器设计控制器是电气传动控制系统的核心部分,主要负责对电机进行控制和调节。

可以采用PLC(可编程逻辑控制器)作为控制器,通过编写程序实现对电机的启停、正反转等功能。

4. 执行器选择在电气传动控制系统中,执行器主要负责将控制信号转换为运动,并实现纸张的进给、送纸等功能。

可选用液压缸、气动缸等执行器,根据纸张的要求和系统的可靠性进行选择。

三、硬件设计1. 电气传动装置的安装根据造纸生产线的实际情况,将电气传动装置合理地安装在机器的关键位置,以便实现对纸张的精准控制。

2. 传感器布置传感器布置应与纸张运动轨迹相匹配。

通过合理布置,可以实现对纸张宽度、张力等参数的实时监测。

3. 控制器接线控制器与电机之间的接线应准确、牢固。

摘要造纸工业的发展直接关系整个国民经济的发展,在现代社会对各类纸张的消费水平在某种程度上标志着一个国家的文明程度。

随着国民经济的发展和人民生活水平的提高,人们对各类纸的消费需求越来越大,进而对纸机的自动化控制要求也越来越高。

据此,本文结合纸机的生产工艺及其工作过程分析了纸机对其电气传动控制系统的设计要求,并按照对控制系统的要求分析研究了各分部的控制原理得出相应的控制方案。

本文采用国内外较成熟的总体设计结构,即三级控制网络,变频器与电机等相关的控制设备构成第一控制级,通过Profibus-DP与整个控制系统的核心单元也就是第二控制级PLC进行数据的通信,PLC不仅可以通过Profibus-DP与现场的操作面板进行数据通信以达到实时控制的作用,而且又能通过高速的工业以太网与第三控制级即上位机管理操作控制室进行连接,最后设计了基于现场总线的纸机电气传动控制系统,该控制系统的设计解决了纸机整体复杂的控制系统难以控制的问题。

所设计的系统经过在实际生产中的投入运行,纸机的车速得到了进一步的提高,满足了纸机对控制系统的各项要求,且具有较高的稳定性和可靠性,提高了企业的生产效率及效益,促进了造纸工业自动化技术的发展水平,所以该系统的设计与研究的成果具有在工业应用中大力推广的价值。

关键词:现场总线;变频器;Profibus-DP;PLCABSTRACTThe paper industry is closely linked with national economic development and social civilization.The paper and paperboard consumption level is a measurement of one of the important symbol of the degree of modernization and civilization of a country.With the development of national economy and the improve of people’s living standards,people’s consumption demand for various types of paper is increasing,thus the machine automation control requirements have become more sophisticated.Accordingly, this paper combined the paper machine production process and its working process,analyzed design requirements of the machine to its electric transmission control system.and in accordance with the requirements of the control system,analysis and study of the various segments of the control principle to draw the corresponding control program.This paper used more mature overall design structure at home and abroad that is the three level control network,inverter and motor and related control devices constitute the first control level,data communication via Profibus-DP with the core unit of entire control system that is the second control level PLC,PLC not only via Profibus-DP and the scene of the operation panel for data communication in order to achieve real-time control,but also by high—speed industrial Ethernet connect to the third control level that is the host computer management operations control room.Finally, the paper designed the electric drive control system of paper machine based on Fieldbus.The designed of the control system to solve the problem of the overall complex control system of the machine being is difficult to control.The designed system has been put into the actual production running,paper machine speed has been further improved,meet the requirements of machine control systems and has high stability and reliability, improved the production efficiency and effectiveness of enterprise,promoted the level of development of paper industry automation technology, so the design and the results of research for this system have the value to promote in industrial applications.KEY WORDS:fieldbus;inverter ;Profibus-DP;PLC目录1 摘要 (I)1 abstract (II)1 绪论 (1)1引言 (1)1.2 选题背景与研究意义 (1)1.3 国内外发展现状及趋势 (2)1.4 本文研究主要内容 (4)2 纸机工艺概述及对控制系统的要求 (5)2.1 纸机生产工艺的介绍 (5)2.2 纸机生产能力的计算 (8)2.3 纸机功率的计算 (9)2.4 纸机的技术参数 (10)2.5 纸机对控制系统的要求 (11)2.6 本章小结 (13)3 现场总线技术的分析及应用研究 (14)3.1 现场总线技术的概述 (14)3.2 现场总线系统的特点及优点 (15)3.3 PROFIBUS的通信模型 (16)3.4 现场总线的通信协议 (16)3.5 PROFIBUS-DP的协议 (18)3.6 PROFIBUS传输技术介绍 (19)3.6.1 PROFIBUS电缆的传输 (19)3.6.2 光纤的传输 (20)3.6.3 RS-485串行通信接口 (20)3.6.4 PROFIBUS插头及使用 (21)3.7 PROFIBUS-DP系统的总线访问控制 (22)3.7.1 PROFIBUS-DP系统组成 (22)3.7.2 PROFIBUS-DP系统的总线访问控制 (23)3.8 PROFIBUS-DP系统的工作过程 (24)3.9 基于PROFIBUS-DP的纸机电气传动数据的传输 (25)3.9.1 DP从站数据的读取 (27)3.9.2 DP从站数据的写入 (28)3.9.3 数据通信部分程序编写 (28)3.10 PROFIBUS-DP主从站的通信及组态 (29)3.10.1 PROFIBUS-DP主从站通信的介绍 (29)3.10.2 PROFIBUS-DP主从站通信的组态 (29)3.11 本章小结 (31)4 纸机传动控制系统的硬件设计及选型 (33)4.1 PLC控制系统设计方法 (33)4.2 PLC的硬件选型 (35)4.2.1 CPU的选型 (35)4.2.2 电源模块选型 (36)4.2.3 I/O模块选型 (36)4.2.4 接口模块选型 (39)4.3 变频器的特点及工作原理 (40)4.4 变频器的选择与容量的计算 (41)4.4.1 变频器的容量计算 (41)4.4.2 变频器的类型选择 (43)4.5 变频器的主要控制功能 (44)4.5.1 频率设定功能 (44)4.5.2 PID控制功能 (44)4.5.3 制动控制功能 (45)4.5.4 网络通信功能 (45)4.5.5 主/从宏功能 (45)4.6 变频器外围部分的硬件设计 (46)4.7 变频器主要运行参数的设定 (48)4.8编码器的选型 (50)4.9 本章小结 (52)5 基于现场总线的纸机电气传动控制系统的设计 (53)5.1 整体结构的设计 (53)5.2 S7-300 CPU部分的设计 (55)5.3 PLC与0P27之间的通信 (56)5.4 速度链的设计及控制 (57)5.5 负荷分配的控制 (60)5.6 张力控制 (63)5.7 纸机的实际生产运行状况 (64)5.8 本章小结 (65)设计总结 (66)参考文献 (68)致谢 (72)外文资料 (73)中文翻译 (81)1 绪论1.1 引言纸在人类文化、科学、工业、农业、国防和商业等各方面的发展进程中起着举足轻重的作用,自从人类发明了纸,悠久的文化知识才得到了更好的继承与保存以及迅速的传播人,从而推动了整个人类的精神文明与物质文明的的不断进步。

基于PLC的造纸机控制系统设计分析【摘要】PLC即Programmable Logic Controller的缩写,指的是可编程逻辑的控制器。

PLC在应用的时候具有编程简单、使用方便、性价比高、功能强以及可靠性和抗干扰的能力强等特点。

因此,目前PLC已经成功应用于各种控制器中。

本文首先对PLC进行了分析,然后基于PLC的基础上,对造纸机的控制系统进行了设计。

【关键词】PLC;造纸机;控制系统;设计当前,伴随着PLC与变频器价格的下降,在造纸机的控制系统中,通过应用PLC和变频器对造纸机的控制系统进行设计,能够有效的提高造纸机工作的稳定性,提高造纸机产量,同时还可以达到降低成本的目的。

变频器相信人们已经非常熟悉,但是什么是PLC呢,下面就让笔者首先分析一下PLC。

1 PLC简介PLC指的是可编程逻辑的控制器,它一般采用的是能够编程的存储器,多用于进行储存内部的程序,能够执行顺序控制、计数、逻辑运算以及算术操作等,面向用户的指令。

这种控制器能够通过模拟或数字式的输出、输入,进而达到控制各种生产过程或各种机械的目的。

一般来说,PLC主要包括电源、中央处理单元、存储器以及输入和输出的接口电路等。

随着PLC性能的不断完善,在应用的过程中,PLC具有以下几个鲜明的特点。

首先,PLC具有编程简单,使用方便的特点。

PLC采用的是比较简明的逻辑图、语句表以及梯形图等来编程语言,而不是使用复杂的计算机知识,所以,在编程的时候非常的简单。

而且PLC实现了在线修改程序,大大的方便了控制系统。

其次,PLC具有性价比高、功能强的特点。

PLC内有无数个方便用户用的编程元件,能够进行非常复杂的控制工作,与其他的控制器相比较,性价比更高,功能更加的强大,可以通过互联网实现分散控制和集中管理。

再次,PLC的抗干扰能力非常的强,具有较高的可靠性。

PLC进行了一系列的软件和硬件抗干扰的措施,因此,在抗干扰的能力方面非常的强。

一般来说,PLC的平均年无故障时间高达数万小时,具有较高的可靠性。

造纸配浆自动控制系统的设计与实现论文•相关推荐造纸配浆自动控制系统的设计与实现论文导读:纸浆配浆采用绝干量比例控制方式,自治浆池和废纸浆池的纸浆以一定的绝干量配比打入成浆池充分混合,同时送往造纸车间的成浆的浓度需要控制在工艺给定要求范围内。

控制程序采用自行开发的组态软件DDCRun进行设计,显示操作程序使用VisualC++6.0开发,接口程序利用WinDriver进行开发。

在本系统中,控制程序采用软件组态方式实现关键词:纸浆,软件组态,动态链接库,DDCRun0.引言随着造纸机车速的提高和设备的更新,原来的配浆箱方式配浆已逐步被管道配浆方式替代,而在管道配浆方式中,采用的三种配浆方式包括流量给定控制方式,比率自动控制方式和绝干量配比自动控制方式。

配比自动控制方式按参与配浆的绝干纤维量来计算和控制各种浆的配比,具有配浆效果好,浆种配比稳定等优点。

1.配浆自动控制系统总体设计纸浆配浆采用绝干量比例控制方式,自治浆池和废纸浆池的纸浆以一定的绝干量配比打入成浆池充分混合,同时送往造纸车间的成浆的浓度需要控制在工艺给定要求范围内。

为了保证生产的正常运行,防止成浆池缺浆和满浆,在控制废纸浆和自制浆的绝干量配比同时,需要控制废纸浆和自制浆的浓度和成浆池的液位。

2.配浆自动控制系统的硬件设计2.1 硬件结构2.1.1浓度的检测与控制浓度计采用武汉宇通仪表有限公司的DBNZ-1200型的动刀式纸浆浓度变送器,电动调节阀选用上海中泰自动化仪表厂的ZAZC型电动调节阀。

2.1.2流量的检测与控制流量计采用上海光华仪表厂的LDG-150S型的电磁流量计,检测精度为0.5%,长时间测量累计误差小于1%。

伺服放大器采用上海自动化仪表十一厂的ZPE-2010型伺服放大器,变频器采用日本富士通公司的5000G11S/P11S变频器。

2.2 硬件抗干扰技术在此主要采用那RC滤波抗干扰技术。

我们选用了光电隔离的多功能HY-6040A/D板,该板使用三总线隔离的形式,使其抗干扰能力大大增强。

摘要在造纸机中,同步控制和纸张力控制是造纸机控制中极为重要的一环。

本文就是以西门子S7-200 PLC 和西门子MM40变频器组合的控制方案在造纸过程中实现多电机同步传动,提出适于PLC 控制的、能在纸传动过程中实现高精度稳速控制及恒张力控制的控制方案。

该方案建立了过程运行参数与控制目标的准确定量关系,既没有理论误差,又避免了多电机的性能差异及负载波动等对控制的影响,为实现造纸机多电机高精度同步传动提供了技术手段。

关键词:PLC ; 继电器; 纸板切割机AbstractAccording to the working process of the cutter program, to overcome the relays, high reliability, low failure rate control, a set of faults in PLC is the core of cutter cutting automatic control system. It USES PLC perfect internal functions, effective and reliable realizes automatic paper feeding, automatic cutting full automatic control, etc.This paper firstly modern programmable control technology application situation and the development trends are introduced, and briefly introduces the background and cutter. Simply summarized cutter electrical system, and the overall design of industrial computer, compares the programmable controller to control scheme. In the F2-20MR mitsubishi type PLC made certain. After discoursed program-controlled cutter system hardware and software development process and the main design method.The key originally designed is that should be on the basis of control circuit of original relay, through rational conversion , thus design PLC control procedure with same functionKey Words:PLC ; Relay ; Cardboard cutting machine目录摘要 (1)Abstract (2)引言 (1)1绪论 (2)1 .1纸板切割机的基本概况 (2)1.2纸板切割机的基本设计要求 (2)2纸板切割机的总体设计方案 (2)2.1课题分析 (2)2.2设计思路 (4)3硬件设计与分析 (6)3.1原继电器控制电路与分析 (6)3.2 PLC控制电路分析 (7)3.3可编程控制器简介 (8)3.3.1 PLC的产生与发展 (8)3.3.2 PLC的基本结构与特点 (10)4纸板切割机的PLC控制系统设计 (20)4.1 PLC的环境技术条件设计 (20)4.2纸板切割机的加工工艺过程 (23)4.3纸板切割机的控制要求 (23)4.4 PLC型号的选择 (23)5设备布置图及程序说明 (24)5.1设备布置图 (24)5.2程序设计要求及程序说明 (24)5.2.1编程方法及编程规则 (24)5.2.2程序说明 (28)结论 (28)参考文献 (29)致谢 (30)引言造纸设备虽然种类繁多,具体传动结构也各异,但从系统组成来看都是由榨取、烘干、压光、卷取等几大部分组成,各部分都有电机驱动。

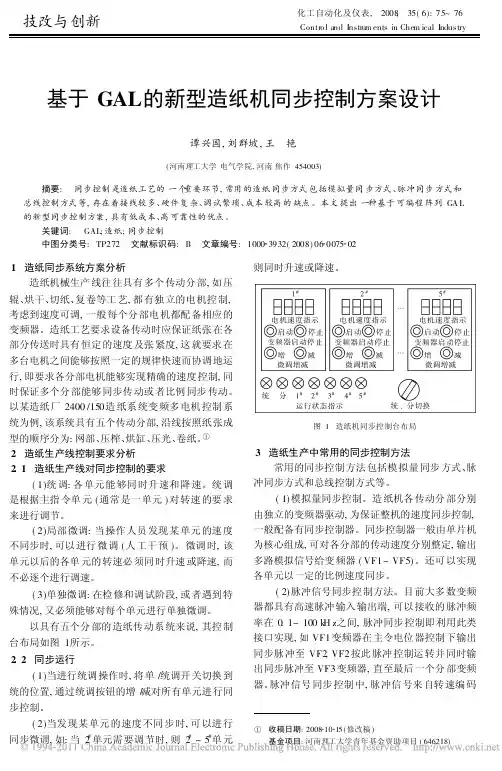

技改与创新化工自动化及仪表,2008,35(6):75~76Contro l and Instru m ents in Chem ical Industry基于GAL 的新型造纸机同步控制方案设计谭兴国,刘群坡,王 艳(河南理工大学电气学院,河南焦作454003)摘要: 同步控制是造纸工艺的一个重要环节,常用的造纸同步方式包括模拟量同步方式、脉冲同步方式和总线控制方式等,存在着接线较多、硬件复杂、调试繁琐、成本较高的缺点。

本文提出一种基于可编程阵列GA L的新型同步控制方案,具有低成本、高可靠性的优点。

关键词: GAL;造纸;同步控制中图分类号:TP272 文献标识码:B 文章编号:1000 3932(2008)06 0075 021 造纸同步系统方案分析造纸机械生产线往往具有多个传动分部,如压辊、烘干、切纸、复卷等工艺,都有独立的电机控制,考虑到速度可调,一般每个分部电机都配备相应的变频器。

造纸工艺要求设备传动时应保证纸张在各部分传送时具有恒定的速度及张紧度,这就要求在多台电机之间能够按照一定的规律快速而协调地运行,即要求各分部电机能够实现精确的速度控制,同时保证多个分部能够同步传动或者比例同步传动。

以某造纸厂2400/150造纸系统变频多电机控制系统为例,该系统具有五个传动分部,沿线按照纸张成型的顺序分为:网部、压榨、烘缸、压光、卷纸。

2 造纸生产线控制要求分析2.1 造纸生产线对同步控制的要求(1)统调:各单元能够同时升速和降速。

统调是根据主指令单元(通常是一单元)对转速的要求来进行调节。

(2)局部微调:当操作人员发现某单元的速度不同步时,可以进行微调(人工干预)。

微调时,该单元以后的各单元的转速必须同时升速或降速,而不必逐个进行调速。

(3)单独微调:在检修和调试阶段,或者遇到特殊情况,又必须能够对每个单元进行单独微调。

以具有五个分部的造纸传动系统来说,其控制台布局如图1所示。

2.2 同步运行(1)当进行统调操作时,将单/统调开关切换到统的位置,通过统调按钮的增/减对所有单元进行同步控制。

目录中文摘要 (1)英文摘要 (2)1 绪论 (3)1.1 造纸机控制系统设计目的与意义 (3)1.2 造纸机控制系统的研究现状 (3)1.3 本文的主要内容 (4)2 造纸机控制系统 (5)2.1 造纸机控制系统要求 (5)2.2 造纸机控制系统的方案 (6)3 控制系统的硬件电路设计 (7)3.1 硬件系统组成 (7)3.1.1 硬件电路主要器件 (7)3.1.2 硬件电路的工作原理 (8)3.2系统硬件原理图 (12)3.2.1系统电机部分原理图 (12)3.2.2 PLC与变频器连接的硬件电路 (14)3.2.3 PLC的模块电路 (17)4 系统软件设计 (21)4.1 系统软件设计的介绍 (21)4.1.1 Step7软件内容 (21)4.1.2 添加通讯适配器 (21)4.2 系统硬件组态与软件编程 (22)4.2.1 系统硬件组态 (22)4.2.2 软件流程图 (22)4.2.3 PLC的软件编程 (23)结论 (26)谢辞 (27)参考文献 (28)附录1:系统控制原理图 (29)附录2:PLC原理图 (30)基于PLC的造纸机控制系统的设计摘要:造纸业是与社会文明和经济发展息息相关的基础原材料产业,目前国内造纸业自动化水平与国外存在着一定差距,因此造纸系统的设计对造纸业来说至关重要。

本文设计了一套基于PLC的造纸机控制系统,系统以S7-300 PLC作为控制核心,以ABB变频器作为驱动单元,三相交流电机作为执行单元,由PLC通过Profibus-DP网络与变频器之间的通信完成各传动点的启动、停止、加速、减速、紧纸等操作。

论文介绍了国内外造纸行业的发展历程,根据造纸机的控制要求确定了系统的控制方案;设计了控制系统的硬件电路图,介绍了其工作原理,并进行了元器件的选型;基于编程软件Step7完成了系统的硬件组态以及控制程序的编写。

本文设计的基于PLC的造纸机控制系统,结构简单,成本低,控制方便。

基于DCS 的造纸自动化控制系统的设计与实现美卓集团总部在芬兰,是全球领先的工程技术公司。

业务涵盖矿山、建筑、能源、金属回收、纸浆和造纸等行业。

一、工艺流程工程核心设备是芬兰Metso 提供的在线双面涂布超压高速纸机,没有传统工艺的混合浆池,利用混合器使浆料在管道中直接混合,大大缩短了更换纸种所需的时间,提高了纸机的生产效率。

1.浆料流送装置是造纸机的起始部分,习惯上称之为流浆箱或网前箱。

2.网部的主要作用是将悬浮液浆流进行大量脱水,并使之成形具有一定湿强度的湿纸页。

纸幅在网部的成形决定了纸张成品的重要性。

3.在压榨部采用直通式双道靴型压榨,大大提高了纸页的脱水率和紧度。

4.干燥部是上烘缸下真空辊的结构,加入了纸幅稳定器用以解决高速纸机的纸幅跳边现象。

前干燥部有一套在线清洗设备,保证了纸机的运行效率。

5.施胶部的目的主要是使纸和纸板具有抗拒液体(特别是水和水溶液)扩散和渗透的能力,以适宜于书写或防潮抗湿,施胶剂是松香胶料。

6.超压部分也叫超级压光机,是由3~10个辊筒垂直安装在机架上组成的。

提高纸页的平滑度、紧度和光泽度,并使纸页全幅厚薄均匀。

7.传感器的使用:在施胶部之前有一个扫描架,安装了定量、水分和厚度传感器。

施胶部之后是第二个扫描架,安装了定量与水分传感器。

卷曲机构安装了第三个扫描架,有定量、厚度、水分、颜色、光泽度传感器。

此外,该纸机还装备了Metso公司的Sensodec6S 纸机状态及运行性能检测系统、KajaaniRMi 流着率分析系统、QCS质量控制系统、WMS断纸检测系统和WIS纸幅侦测系统,它们都属于造纸控制系统的组成部分。

现在开始着重讲它的集散控制系统DCS。

二、DCS—美卓MetsoDNAMetsoDNA(Dynamic Network Architecture)是美卓自动化开发的一套DCS 系统,它基于一个树型或者环型拓扑结构的冗余以太网络,将操作管理装置和下面的分散过程控制装置整合到一个平台。

纸板造纸机PLC控制系统设计1 引言目前,我国造纸行业的控制系统主要采用集散控制系统(dcs),控制器和现场设备之间靠大量的i/o电缆连接,不仅增加成本,而且降低了系统的可靠性。

控制系统传送4~20ma信号,并以此监控现场设备,这样,由于控制器获得的信息量有限,现场级设备的在线故障诊断、报警、记录功能比较弱;另一方面也很难完成现场设备的动态监控、远程参数设定、修改等功能,造成造纸控制系统的信息集成能力不强和可维护性较差,影响工厂的生产效率,并给生产管理带来诸多不便。

随着计算机网络技术的发展,串行现场总线通信技术已深入到自动控制的各个领域。

应用这项技术可以将可编程序控制器、交直流驱动器、监控计算机、远程i/o及智能传感器等连接起来,实现分布式计算机控制,可提高检测和控制的精度,改善系统的动态响应速度,提高系统的安全性,因而建立基于现场总线的纸机控制系统成为解决这一问题的有效途径。

profibus过程现场总线是一种全数字化的、串行、双向传输、多分支结构的通信网络,用于工厂/车间仪表和控制设备的局域网。

profibus-dp是profibus过程现场总线协议的工厂自动化控制子集。

因此其在纸机控制系统中的应用,将大大减少布线工作量与电缆投资,避免信号干扰,使系统更可靠,操作更简便,监控更直观。

正是基于上述原因,山东中茂圣源纸浆有限公司纸板纸机项目工程中采用了profibus-dp现产总线技术,实现了该机组的通信及分布式控制,取得了良好的效果。

2 纸板造纸工艺分析图1所示的纸板造纸机示意图中,可以看到该纸机是一种由多台设备组成的联动机。

湿部包括浆料流送设备、网部和压榨部;干部包括干燥部、切纸机和理纸机。

具有适合抄纸性能的浆料进入造纸机的浆料流送设备,经浆流分布器和流浆箱的分布和匀整以后,均匀而稳定的流送到运动着的成形网的网面上。

浆流在网部逐渐地过滤、脱水,形成连续的湿的纸幅。

当湿纸幅脱水到一定干度,便可以从网面剥离,送至压榨部继续脱水。

%……%学校

课程设计报告书

课程名称:《交流调速系统与变频器应用》课题名称:造纸机同步控制系统设计

系部名称:自动控制系

专业班级:

姓名:

学号:

2011年12月14日

目录

造纸机同步控制系统设计

一、设计思路、方案选择

二、系统电气原理图(包括变频器及PLC硬件电路、I/O地址分配)

三、程序调试

四、力控组态及调试

五、心得体会

附录1、参考文献

附录2、变频器参数

附录3、程序流程图

附录4、程序清单

交流调速系统与变频器应用

一、设计思路、方案选择

设计目的:

四台电机速度可以同步升降;也可以微调,1#电机微调其他电机同步微调,2#电机微调1#电机不同步微调,其他电机同步微调,3#电机微调1#和2#不同步微调,4#电机同步微调,4#电机微调,其他电机均不同步微调。

设计要求:

1)采用西门子S7-200PLC和MM440变频器

2)设定启动/开始按钮和速度同步升/降旋钮

3)每台电机设有选择开关和升降微调按钮

4)采用力控组态软件进行远程控制

二、系统原理图

1、变频器主电路

2、PLC的硬件控制电路

三、程序调试

1、在下载LAD程序时,出现了错误提示(能流逆转),后来经检查程序发现了多余的指令线,经修改更正错误消失;

2、在再次下载LAD程序时有出现了4个错误,提示是能流逆转,后检查程序,发现USS_CTRL中得dir没有连接指令,经修改更正错误消失;

3、经检查发现在一个网络中发现多个独立的程序从母线开始,经修改更正错误消失;

4、在监控程序时,程序中Error=19(驱动器没有应答),经检查程序发现地址使用重复,经修改错误消失。

四、力控组态及调试

1、力控组态:

2、组态调试:

1)按钮选择:开始使用开始/停止开牛,经操作使用后发现不是很符合项目要求,后修改按钮(按下开,松开关);

2)组态按钮:组态按钮时,其余按钮都可以正常使用,只有4#微调减按钮不能正常工作,经检查程序发现LAD中得地址错误,修改更正后错误消失;

3)组态检查:在给电动机一个速度时,电动机可以工作,但使用同步升/降按钮时,速度可以无限变化,不符合项目要求,则在LAD中添加了比较指令对其限制;

4)组态美化:经重复操作发现停止按钮无用,故改为急停按钮,领队组态画面惊醒一系列的整理;

五、心得体会

通过本次课程设计,对西门子系列PLC和变频器的特点有了更深的理解。

利用了西门子系列PLC的特点,对按钮、开关等输入/输出进行控制实现了变频器在控制作用下地自动化

在本次课程设计的实践环节中,我更深刻地理解和掌握了电气控制及可编程控制器(PLC)的理论知识和动手技能。

参阅了大量的电气控制及可编程控制器(PLC)系统设计的书籍资料,查询了大量的图表、程序和数据,使得课程设计的方案和数据更为翔实和准确,力求科学严谨,使本次以变频器为主题的课程设计精益求精。

经历三天的方案设计、比较、论证、探讨等步骤,经过不懈的努力和反复的验证,积聚了同组同学的一致讨论并通过,再加上指导老师的细心点拨和教诲,终于成功地完成了本次课程设计。

但是,由于学识浅薄和资历肤浅,对待解决问

题还不成熟,望老师不吝纠正,深感谢意!

附录1、参考文献

1、田效伍《交流调速系统与变频器应用》机械工业出版社,2011

2、王永华《现代电器控制及PLC应用技术》北京航空航天大学出版社 , 2007

3、西门子公司《 SIMATIC S7-200 可编程序控制器系统手册》,2004

4、吴忠智,吴加林《变频器应用手册》机械工业出版社,2002

附录2、变频器参数

变频器恢复出厂设置参数P0010=30,P0970=1;专家访问级别参数P0003=3;变频器最大频率P1082=50.00HZ;USS规格化P2009=0;USS波特率P2010=6;USS 结点地址P2011=(0,1,2,3);变频器PZD字长P2012=2;变频器PKW长度

P2013=127;

附录3、程序流程图

附录4、程序清单。