大滞后PID控制说明

- 格式:doc

- 大小:1.44 MB

- 文档页数:10

软件设计-Smith纯滞后补偿PID控制算法⼀、题⽬题⽬5:以中等纯度的精馏塔为研究对象,考虑到不等分⼦溢流的影响和⾮理想的汽液平衡,可以得到塔顶产品轻组分含量Y 与回流量L 之间的传递函数为:s e s s s s L s Y 12)15.17)(13.28()19.0(4.3)()(-?+++= 控制要求:1、采⽤Smith 纯滞后补偿PID 控制算法将塔顶轻组分含量控制在0.99。

2、采⽤继电法整定PID 参数。

3、整定效果验证:当被控过程参数时变时,如滞后时间由12→24,开环增益由3.4→6时,讨论PID 控制的响应速度及鲁棒性问题,考察当系统参数发⽣改变时,上述PID 参数是否选取合适。

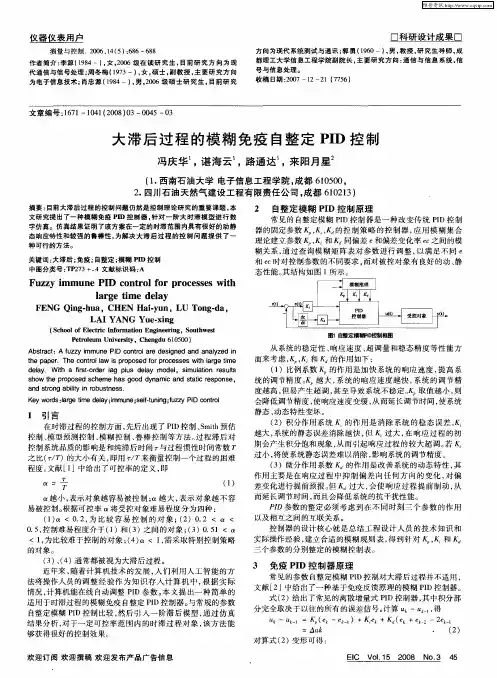

⼆、Smith 纯滞后补偿控制原理针对纯滞后系统闭环特征⽅程含的影响系统控制品质的纯滞后问题,1957年Smith 提出了⼀种预估补偿控制⽅案,即在PID 反馈控制基础上,引⼊⼀个预估补偿环节,使闭环特征⽅程不含有纯滞后项,以提⾼控制质量。

如果能把图2-1中假想的变量B 测量出来,那么就可以按照图2-1所⽰的那样,把B 点信号反馈到控制器,这样就把纯滞后环节移到控制回路外边。

图2-1 反馈回路的理想结构⽰意图由图2-1可以得出闭环传递函数为G (s )=D (s )G P (s)e ?τs1+D(s)G P (s)由上式可见,由于反馈信号B 没有延迟,闭环特征⽅程中不含有纯滞后项,所以系统的响应将会⼤⼤地改善。

但是由于B 点信号是⼀个不可测(假想)的信号,所以这种⽅案是⽆法实现的。

为了实现上⾯的⽅案,假设构造了⼀个过程的模型,并按图2-2所⽰那样把控制量U(S)加到该模型上去。

在图 2-2中,如果模型是精确的,那么虽然假想的过程变量B 是得不到的,但能够得到模型中的B m 。

如果不存在建模误差和负荷扰动,那么B m 就会等于B , E m (s )= Y (s )?Y m (s )=0 ,可将B m 点信号作为反馈信号。

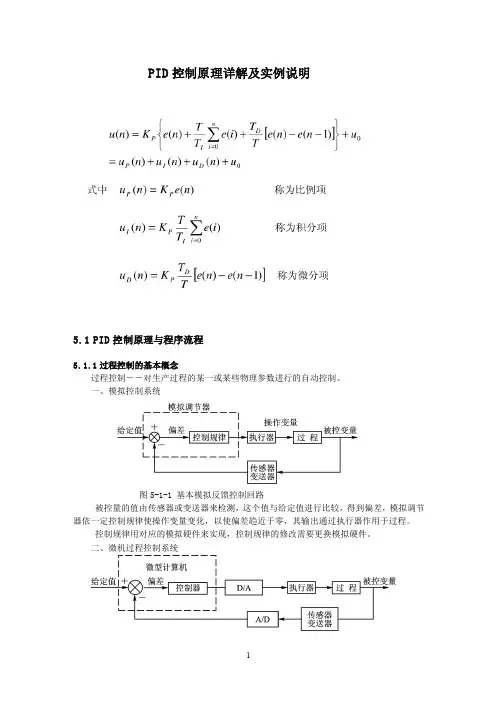

PID控制原理详解及实例说明5.1 PID控制原理与程序流程5.1.1过程控制的基本概念过程控制――对生产过程的某一或某些物理参数进行的自动控制。

一、模拟控制系统图5-1-1 基本模拟反馈控制回路被控量的值由传感器或变送器来检测,这个值与给定值进行比较,得到偏差,模拟调节器依一定控制规律使操作变量变化,以使偏差趋近于零,其输出通过执行器作用于过程。

控制规律用对应的模拟硬件来实现,控制规律的修改需要更换模拟硬件。

二、微机过程控制系统图5-1-2 微机过程控制系统基本框图以微型计算机作为控制器。

控制规律的实现,是通过软件来完成的。

改变控制规律,只要改变相应的程序即可。

三、数字控制系统DDC图5-1-3 DDC 系统构成框图DDC(Direct Digital Congtrol)系统是计算机用于过程控制的最典型的一种系统。

微型计算机通过过程输入通道对一个或多个物理量进行检测,并根据确定的控制规律(算法)进行计算,通过输出通道直接去控制执行机构,使各被控量达到预定的要求。

由于计算机的决策直接作用于过程,故称为直接数字控制。

DDC 系统也是计算机在工业应用中最普遍的一种形式。

5.1.2 模拟PID 调节器一、模拟PID 控制系统组成图5-1-4 模拟PID 控制系统原理框图 二、模拟PID 调节器的微分方程和传输函数 PID 调节器是一种线性调节器,它将给定值r(t)与实际输出值c(t)的偏差的比例(P)、积分(I)、微分(D)通过线性组合构成控制量,对控制对象进行控制。

1、PID 调节器的微分方程 ⎥⎦⎤⎢⎣⎡++=⎰tDIP dt t de T dt t e T t e K t u 0)()(1)()( 式中 )()()(t c t r t e -= 2、PID 调节器的传输函数 ⎥⎦⎤⎢⎣⎡++==S T S T K S E S U S D D I P 11)()()( 三、PID 调节器各校正环节的作用1、比例环节:即时成比例地反应控制系统的偏差信号e(t),偏差一旦产生,调节器立即产生控制作用以减小偏差。

被调量大滞后性的pid调节

现在有个汽轮机的液位要通过一个放水调节阀进行pid控制。

用的是西门子自带的fb41模块,开始扫描周期是100ms,p值为2,积分5秒,观察程序上ao输出,非常缓慢。

0.00几的变化。

后来减少积分时间,直到为0时,只有比例,ao输出很快。

但现在被调量液位变化缓慢,一般50秒后才变化,只采用比例时,阀门不断给开度控制,直到全关或全开,这过程可能就几秒,而液位一直没变化,到后反应过来,可能变化就不对了。

怎么调

最佳答案

这个紧靠pid的调节还是不好弄,最好采用pid的闭环液位控制加pwm比例带,调节长周期物理量的闭环控制,效果超好。

易稳定,且波动小。

它的原理就是根据实际的流量,改变水阀的接通关断比。

以保证液位不变。

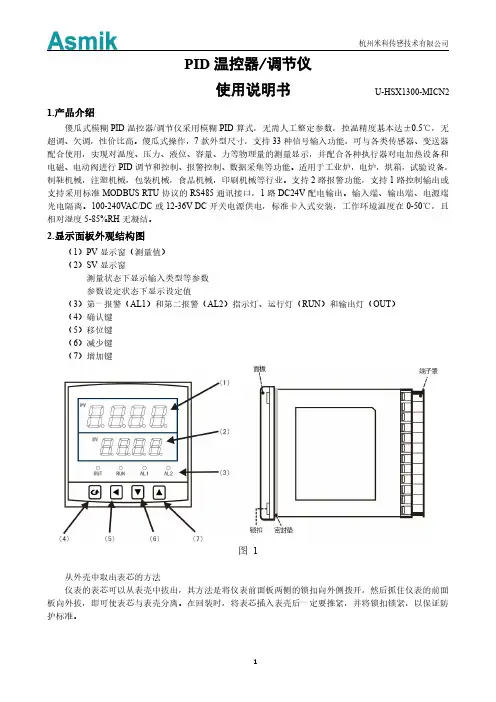

使用说明书U-HSX1300-MICN2 1.产品介绍傻瓜式模糊PID温控器/调节仪采用模糊PID算式,无需人工整定参数,控温精度基本达±0.5℃,无超调、欠调,性价比高。

傻瓜式操作,7款外型尺寸,支持33种信号输入功能,可与各类传感器、变送器配合使用,实现对温度、压力、液位、容量、力等物理量的测量显示,并配合各种执行器对电加热设备和电磁、电动阀进行PID调节和控制、报警控制、数据采集等功能。

适用于工业炉,电炉,烘箱,试验设备,制鞋机械,注塑机械,包装机械,食品机械,印刷机械等行业。

支持2路报警功能,支持1路控制输出或支持采用标准MODBUS RTU协议的RS485通讯接口,1路DC24V配电输出。

输入端、输出端、电源端光电隔离。

100-240VAC/DC或12-36V DC开关电源供电,标准卡入式安装,工作环境温度在0-50℃,且相对湿度5-85%RH无凝结。

2.显示面板外观结构图(1)PV显示窗(测量值)(2)SV显示窗测量状态下显示输入类型等参数参数设定状态下显示设定值(3)第一报警(AL1)和第二报警(AL2)指示灯、运行灯(RUN)和输出灯(OUT)(4)确认键(5)移位键(6)减少键(7)增加键图1从外壳中取出表芯的方法仪表的表芯可以从表壳中拔出,其方法是将仪表前面板两侧的锁扣向外侧拨开,然后抓住仪表的前面板向外拔,即可使表芯与表壳分离。

在回装时,将表芯插入表壳后一定要推紧,并将锁扣锁紧,以保证防护标准。

外形尺寸开孔尺寸外形尺寸开孔尺寸160*80mm(横式)152*76mm48*96mm(竖式)45*92mm 80*160mm(竖式)76*152mm72*72mm(方式)68*68mm 96*96mm(方式)92*92mm48*48mm(方式)45*45mm 96*48mm(横式)92*45mm3.接线图2规格尺寸为A、B、C、D、E型接线图注:横竖式仪表后盖接线端子方向不一样,见示意图3图3图4规格尺寸为F型接线图图5规格尺寸为H型接线图注1:上述接线图中在同一组端子标有不同功能的,只能选择其中一种功能。

pid控制的通俗理解PID控制(Proportional-Integral-DerivativeControl),也称为比例、积分、微分(PID)控制,是在20世纪50年代开始流行的一种自动控制技术,它的出现使得自动化设备控制得以发展加快,成为工业自动化领域的重要自动控制技术,可以说工业自动化技术离不开PID控制。

PID控制作为工业自动化技术的基础,其原理也是较为复杂的,但基本原理其实是较为简单易懂的,下面就从较为通俗的角度来说明PID控制的基本原理。

首先,PID控制的基本原理来源于调节机制。

其实,PID控制就是一个调节系统,它可以准确的判断出当前的系统的状态,从而作出对应的调节和控制。

为了使PID可以发挥调节作用,首先需要设定一个参考值(称为目标值),这个目标值可以是一个固定值,也可以是一个变化值。

PID控制器可以输入当前的实际值,并通过比较实际值和目标值,组合和协调比例,积分,微分三种不同参数,最终实现控制系统与目标值的平稳捕捉和衔接。

具体来讲,PID控制器可以通过比例(Proportional)的参数来确定实际值和目标值的差值。

这个差值可以称之为误差,误差越大,比例参数的作用越强烈,比例参数可以调整实际值的变化,使误差变小,从而改善系统的控制精度。

积分(Integral)参数的作用可以补偿比例参数所造成的误差,因为比例参数只能控制实际值和目标值的一次性变化,而积分参数可以通过积分抑制误差的积累,从而实现精确控制。

最后,微分(Derivative)参数可以提供对系统的快速反应,可以预测出误差的变化趋势,从而对系统进行及时的调节和控制,大大提高系统的控制精度和反应速度。

通过以上介绍,我们可以看出,PID控制是一种既简单又高效的控制手段,它可以实现系统的自动调节和控制,从而实现自动化设备的更高精度控制。

它也成为工业自动化领域不可缺少的重要技术,因此也成为目前工业自动化技术研究的热点。

PID控制系统也存在一定的局限性,其中最常见的就是弹性交互,即当系统在某个特定的条件下受外界因素的影响,会出现减小或者增大的情况。

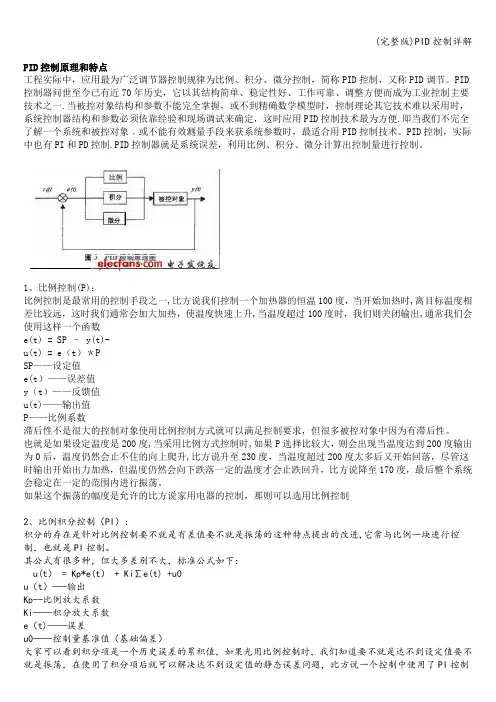

PID控制原理和特点工程实际中,应用最为广泛调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

PID 控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制主要技术之一.当被控对象结构和参数不能完全掌握,或不到精确数学模型时,控制理论其它技术难以采用时,系统控制器结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便.即当我们不完全了解一个系统和被控对象﹐或不能有效测量手段来获系统参数时,最适合用PID控制技术。

PID控制,实际中也有PI和PD控制.PID控制器就是系统误差,利用比例、积分、微分计算出控制量进行控制。

1、比例控制(P):比例控制是最常用的控制手段之一,比方说我们控制一个加热器的恒温100度,当开始加热时,离目标温度相差比较远,这时我们通常会加大加热,使温度快速上升,当温度超过100度时,我们则关闭输出,通常我们会使用这样一个函数e(t) = SP – y(t)-u(t) = e(t)*PSP——设定值e(t)——误差值y(t)——反馈值u(t)——输出值P——比例系数滞后性不是很大的控制对象使用比例控制方式就可以满足控制要求,但很多被控对象中因为有滞后性。

也就是如果设定温度是200度,当采用比例方式控制时,如果P选择比较大,则会出现当温度达到200度输出为0后,温度仍然会止不住的向上爬升,比方说升至230度,当温度超过200度太多后又开始回落,尽管这时输出开始出力加热,但温度仍然会向下跌落一定的温度才会止跌回升,比方说降至170度,最后整个系统会稳定在一定的范围内进行振荡。

如果这个振荡的幅度是允许的比方说家用电器的控制,那则可以选用比例控制2、比例积分控制(PI):积分的存在是针对比例控制要不就是有差值要不就是振荡的这种特点提出的改进,它常与比例一块进行控制,也就是PI控制。

其公式有很多种,但大多差别不大,标准公式如下:u(t) = Kp*e(t) + Ki∑e(t) +u0u(t)—-输出Kp--比例放大系数Ki——积分放大系数e(t)——误差u0——控制量基准值(基础偏差)大家可以看到积分项是一个历史误差的累积值,如果光用比例控制时,我们知道要不就是达不到设定值要不就是振荡,在使用了积分项后就可以解决达不到设定值的静态误差问题,比方说一个控制中使用了PI控制后,如果存在静态误差,输出始终达不到设定值,这时积分项的误差累积值会越来越大,这个累积值乘上Ki 后会在输出的比重中越占越多,使输出u(t)越来越大,最终达到消除静态误差的目的PI两个结合使用的情况下,我们的调整方式如下:1、先将I值设为0,将P值放至比较大,当出现稳定振荡时,我们再减小P值直到P值不振荡或者振荡很小为止(术语叫临界振荡状态),在有些情况下,我们还可以在些P值的基础上再加大一点。

大滞后系统最优PID参数自整定控制方法

于洪国;王平

【期刊名称】《微计算机信息》

【年(卷),期】2010(026)025

【摘要】为了解决大滞后系统控制难度大的问题,文章针对非线性、大时变、大延迟的控制对象,设计了一种带嵌入式函数的最优PID参数自整定控制方法,通过仿真实验与ISTTE最优准则下最优PID参数自整定控制方法进行了比较,给出了仿真波形及其分析,通过仿真实验结果表明该控制方法不仅具有PID控制器高精度、稳定性、鲁棒性高的优点,另外可以缩短系统的调节时间,有效地抑制系统的超调,从而可以有效改善大滞后系统的控制效果.

【总页数】3页(P66-68)

【作者】于洪国;王平

【作者单位】256600,山东滨州,滨州学院自动控制研究中心;257061,山东东营,中国石油大学(华东)信息与控制工程学院

【正文语种】中文

【中图分类】TP13

【相关文献】

1.基于模糊PID参数自整定的温度系统控制方法 [J], 范新明

2.参数自整定模糊PID控制方法及其在漆包机中的应用 [J], 杜军特;李扬

3.汽车ABS模糊参数自整定PID控制方法的仿真研究 [J], 张凤;罗映红

4.稠油电加热最优PID参数自整定控制方法 [J], 于洪国

5.一种改进的最优PID参数自整定控制方法 [J], 于洪国;王平

因版权原因,仅展示原文概要,查看原文内容请购买。

基于PID的滞后系统的各种控制方法

作者:郝天天薛超

来源:《中国信息化·学术版》2013年第02期

0 引言

用PID控制方法可以消除系统的时间迟延。

有人证明在一定的条件下,PID控制器可以和Smith预估器等价,而且PID控制的一些优点还吸引着许多研究者,探讨将它与其它方法相结合来改善时滞过程的控制效果。

此外,合理地调整PID参数也可以达到滞后补偿等作用。

对二阶惯性加时滞的系统,有人提出了利用开关阶跃响应法来辨识被控过程的特征参数,再通过整定公式来得到PID参数,经过仿真实验,证明了这种PID参数整定的方法对时滞过程是适用的,并具有一定的鲁棒性。

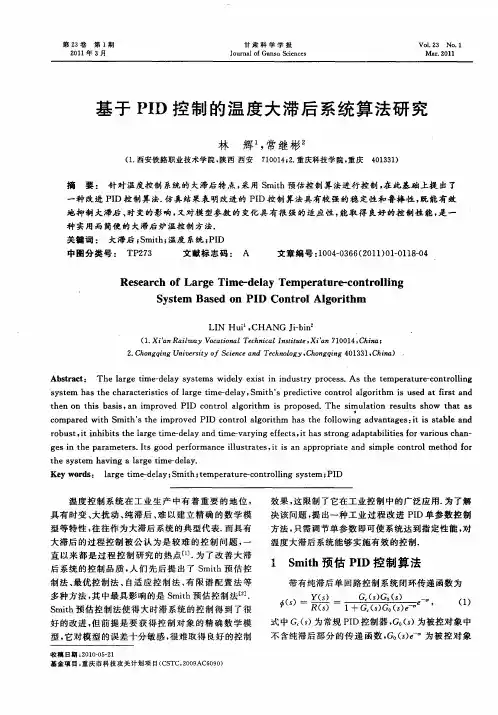

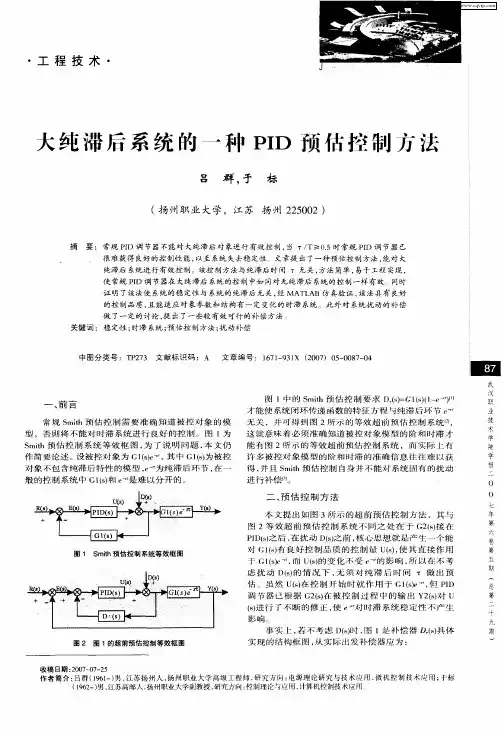

1 大滞后系统的PID预估控制方法

常规PID调节器不能对大滞后对象进行有效控制,当时常规PID调节器已很难获得良好的控制性能,以至系统失去稳定性。

预估控制方法能对大滞后系统进行有效控制。

这种控制方法与滞后时间无关,方法简单,易于工程实现,使常规PID调节器在大滞后系统的控制中如同对无滞后系统的控制一样有效。

同时可以证明该法使系统的稳定性与系统的滞后无关,经MATLAB仿真验证,该法具有良好的控制品质,且能适应对象参数和结构有一定变化的时滞系统(即有较好的鲁棒性)。

PID预估控制方法框图如图2.4所示:

参考文献

[1] 仇慎谦编著,PID调节规律和过程控制,江苏科学技术出版社? 1987.12;

[2] 吕群,于标:大滞后系统的一种 PID预估控制方法,武汉职业技术学院学报2007年第六卷第五期;

[3] 李曼珍:滞后系统的Smith预估器算法;。

PID参数说明及调整任何闭环控制系统的调节目标是使系统的响应达到快速、准确和稳定的最佳状态。

PID参数正是有针对性地实现这些目标。

增大比例参数P将加快系统的响应,其作用是放大误差的幅值,它能快速影响系统的控制输出值.积分参数I的作用是消除稳态误差.它能对稳定后有累积误差的系统进行误差修整.减小稳态误差。

微分具有超前作用,对于具有滞后的控制系统,引入微分控制,在微分参数D 设置得当的情况下,对于提高系统的动态性能指标,有着显著效果,它可以使系统超调量减小,稳定性增加,动态误差减小.PID控制器参数的调节实例当调速系统的各项基本参数设定后,接下来工作是调整PID参数以取得最理想的控制效果。

以控制目标为恒定转速的柴油机电站的PID调节器为例,具体调节步骤如下:1)比例参数(P):在保持转速稳定时使用最大比例增益。

增加比例增益直到转速开始波动,然后减小比例增益直到波动停止。

如果一直没有转动波动,则抖动执行器连杆,然后减小比例增益直到波动停止。

但比例增益太大会导致系统转速出现振荡,这时应减小比例增益。

2)积分参数(I):在保持转速稳定时应使用最大积分增益。

增加积分增益直到转速开始波动,然后减小积分增益直到波动停止。

如果一直没有转速波动.则抖动执行器连杆,然后减小积分增益直到波动停止。

但积分增益太大会导致系统转速出现振荡,这时应减小积分增益.3)微分参数(D):增加微分增益直到出现反应对负载瞬变有最小的超调量。

但微分增益太大也会导致系统转速出现振荡.这时应减小微分增益。

4)PID调整顺序:调试时,可以先调P,然后是I,最后是D,之后再调P 和I。

如果需要,重复进行1)~3)步骤,直至达到理想的效果。

值得注意的是,比例参数P控制系统响应的快速性,快速作用于输出,着重于“现在”的特性;积分参数I控制系统的准确性,消除“过去”的累积误差:微分参数D,控制系统的稳定性,预测“未来”.具有超前控制作用。

PID控制的原理和特点在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。

即当我们不完全了解一个系统和被控对象﹐或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。

PID控制,实际中也有PI和PD控制。

PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

比例(P)控制比例控制是一种最简单的控制方式。

其控制器的输出与输入误差信号成比例关系。

当仅有比例控制时系统输出存在稳态误差(Steady-state error)。

积分(I)控制在积分控制中,控制器的输出与输入误差信号的积分成正比关系。

对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。

为了消除稳态误差,在控制器中必须引入“积分项”。

积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。

这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。

因此,比例+积分(PI)控制器,可以使系统在进入稳态后无稳态误差。

微分(D)控制在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。

自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。

其原因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作用,其变化总是落后于误差的变化。

解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。

大滞后PID控制说明一、反作用模式

本模式适用于加热升温控制。

(一)回路连接

X:整型数输入为过程测量值

SV:整型数输入为给定值

EN:状态输入,为PID使能,

EN:0 PID 不工作

EN:1 PID 工作

缺省值为1

Y:PID整型数输出值。

0-4094

MV:PID整型数输出值。

0-1000 对应0-100%

(PLC编程画面,以上是个PID控制程序)

(二)控制模式

注:CS1、DS1、CS2、DS2为X1、X2、Y1、Y2区域分界,BS1、BS2、BS3、BS4为相应控制输出提前量

动作说明:

(1) 当测量温度在X1区域时,控制输出为100%,全功率加热。

(2) 当温度上升到X2区域时,控制输出为MV=100%-BS1,提前降热负荷。

(3) 当温度继续上升到PID 区域时,控制输出为PID 自动控制模式。

(4) 当温度继续上升,进入Y1区域时,控制输出为0%,停止加热。

(5) 当温度继续下降,进入PID 区域时,控制输出为PID 自动控制模式。

(6) 当温度继续下降,进入X1区域时,控制输出为100%,全功率加热。

测量值:X

设定值:SV 精调下偏差:CS1 粗调下偏差:DS1

精调上偏差:CS2 粗调上偏差:DS2

时间

输出值:100%输出

(三)参数说明

(四)举例说明

3. 伟达科PID参数(5温区回流焊)

4.1模拟量类

基本的功能块对模拟量进行读,不需要更多的修改,

模拟量数据以整型值表示:

10位0-1023

12位0-4095

所有UCS5模块数据以0-4095,

以下是热电偶采集模拟量块

双击UCS5.E37COM模块弹出如下窗口:

以上窗口中CH0-CH9模块上道通,

是滤波时间,可选择性的。

CH10通道是冷端补偿的,在硬件上只需要短接一下,测量出来是室温,在软件中是可调整的。

4.2模拟0-10V4-20MA输入模块如下图示:

双击UCS5.E37块弹出如下窗口:

CH0-CH10通道选择1:1信号为硬件模块的信号0-10V4-20MA。

4.3模拟量输出块:

基本的功能块对模拟量进行写,

模拟量数据以整型值表示:

12位0-4095

所有UCS5模块数据以0-4095,以下是模拟量输出块

0-10V4-20MA。