三维表面形貌仿真模型

- 格式:doc

- 大小:1.75 MB

- 文档页数:18

1 绪论1.1 本课题背景及研究意义随着微细加工技术的不断进步和微电路、微光学组件、微机械等微观结构表面的不断出现,对表面微观三维形貌的测量技术也提出了更高的要求[1]。

表面形貌是由机械加工、化学加工、喷镀涂层等工艺过程形成的,主要体现了表面的外在特征,同时它与表面的内在特性也有密切的关系。

在机械工业中,机械零件加工后形成的表面纹理特征在很大程度上决定了零部件的使用性能,对机械系统的摩擦磨损、接触刚度、疲劳强度、配合性质,以及传动精度等影响很大,而且还与导热、导电及抗腐蚀等物理性能有着密切的关系;在电子工业中,随着集成电路集成度的提高,硅片表面的粗糙度对集成电路中薄膜电阻和薄膜电容的影响越来越大,并直接影响到集成电路器件的性能及成品率;在现代光学领域通过多次套刻与刻蚀方法制作的二元光学组件表面以及通过微机械加工技术制作的微机械结构表面等,都对其使用性能有很大影响[2]。

与机械零件的表面微观三维形貌测量不同的是,微电路、微光学组件、微机械等微观结构表面是由微观结构单元组成的三维复杂结构,其微表面形貌的测量不仅要测量表面的粗糙度或瑕疵,还要测量表面的轮廓、形状偏差和位置偏差,要求有较高的横向分辨率和纵向分辨率,有较大的测量纵深和测量范围,这对我们形貌检测的手段和方法提出了更高的要求;此外,表面微观轮廓测试技术还在机器人视觉、实物仿形、计算机辅助设计等领域有着重要意义和广阔的应用前景[3]。

1.2 表面微观形貌测量技术概述目前,三维微表面形貌测量方法大致可以分为接触式的探针法和非接触式的光学测量法[4]。

接触式的探针法包括古老的机械触针法和20世纪后期出现的扫描探针显微镜等测量方法。

非接触式测量法大都采用光学技术,以各种光学原理、光学现象为基础,配合精密机械、计算机技术、信号处理技术、传感技术,实现高精度、无接触测量。

其测量方法主要有:光学针瞄法、光切法、投影光栅法、干涉显微法等。

(1)机械触针法[5]机械触针法是研究最为充分的一种表面形貌测量方法、它利用机械探针接触并沿被测表面移动,通过位移传感器将表面轮廓的变化转化为电信号,经数据采集和处理后得到表面轮廓参数。

文章标题:深入探讨matlab的平磨工件表面三维模型仿真方法一、引言在制造业中,表面质量对工件的性能和外观至关重要。

平磨是一种常见的表面加工方法,对工件表面质量的影响非常大。

为了更好地理解和控制平磨工件表面的三维模型,使用matlab进行仿真已成为一种有效的方法。

本文将深入探讨matlab的平磨工件表面三维模型仿真方法。

二、matlab在平磨工件表面三维模型仿真中的应用1. 数据采集与处理在进行平磨工件表面三维模型仿真时,首先需要对工件表面进行数据采集。

这涉及到使用各种传感器来获取工件表面的高度数据。

matlab提供了丰富的数据处理工具,可以对采集到的数据进行滤波、插值等预处理,以准备好用于仿真的数据。

2. 三维模型建立基于采集到的工件表面高度数据,利用matlab可以方便地建立工件的三维模型。

通过对数据进行表面重建算法的运用,可以得到工件表面的三维模型,并进行可视化展示。

3. 条件设置与仿真在建立工件的三维模型后,可以在matlab中设定不同的加工条件,如磨削速度、磨削压力等,对工件表面进行仿真。

matlab提供了多种仿真方法,如有限元法、离散元法等,可以有效地模拟平磨过程对工件表面的影响。

4. 结果分析与优化通过matlab进行仿真后,可以对仿真结果进行分析,并根据需要进行优化。

可以通过对仿真结果进行曲面拟合,找出工件表面的几何特征,对表面质量进行评价,并提出相应的优化建议。

三、个人观点和理解matlab作为一款强大的科学计算软件,在平磨工件表面三维模型仿真中具有广泛的应用前景。

通过matlab的仿真方法,不仅可以更好地理解平磨工件表面的变化规律,还能为工程实践提供科学依据。

对我来说,深入学习和掌握matlab在平磨工件表面三维模型仿真中的方法,将有助于我在相关领域的研究和实践中取得更优异的成果。

四、总结与回顾通过本文的讨论,我们对matlab在平磨工件表面三维模型仿真中的方法有了更深入的了解。

磨削加工运动学及有限元建模与仿真韩振鲁 李长河(青岛理工大学 山东青岛 266033)摘 要 介绍了建立磨削加工运动学模型的基本方法,讨论了对砂轮表面形貌的模拟,多种运动几何模型的比较以及应用运动学经验模型解析公式。

详细介绍了有限元分析的基础,在磨削加工中利用有限元分析的理论,所开发的有限元仿真自主软件,能够自动产生完全的模拟仿真过程。

研究表明,建模仿真对于研究磨削过程是非常适合的方法。

有限元仿真方法可以让使用者对于加工过程有更好的理解,并可以帮助分析复杂的试验结果。

经过计算机程序中的误差处理后,加工工件就能达到较高的精度,同时降低了制造成本。

关键词运动学模型 表面形貌 模拟仿真 有限元分析1 运动学模型自从建立第一个磨削过程的运动模型,迄今已有45年了。

尽管从那时到现在所有的方法都用来开发建模,包含对砂轮、工件和磨削运动学的描述,但是各种模型间仍具有显著的差异。

20世纪60年代和20世纪70年代早期的磨削运动学模型奠定了二维磨削理论的基础,在1980年后,当计算机运算速度大大提高后,人们建立了更加复杂的模型,这些方法中最典型的是对磨削过程采用三维立体的观点,主要是基于工件表面和砂轮表面的在几何学上的互相渗透的经验运动模型。

该模型中,磨削过程的输出参数可以通过解析和经验公式计算出来。

1.1 砂轮表面形貌的模拟在讨论磨削加工的所有模型中,对砂轮表面形貌的模拟是必不可少的一部分。

现在有两种方法来对砂轮表面形貌进行定量描述:一是直接对砂轮表面进行扫描,二是运用统计学的方法对砂轮表面进行分析来合成砂轮表面形貌。

Inasaki在他的磨削过程模拟中,提出了一个直接得到砂轮表面形貌的方法。

他得到了绕砂轮一周的表面形貌数据,并将这些数据储存在微机以供日后模拟使用。

通过已扫描的表面来分析砂轮的特性进而导出砂轮的表面形貌的一般数据信息。

利用这些统计的砂轮表面形貌数据,例如磨粒大小的平均值和分布、磨粒分布的方向以及磨粒突出表面的高度等等,综合这些参数就有可能得到比较合理的砂轮表面形貌数据。

砂轮表面形貌仿真方法研究曹有为;乔国朝【摘要】砂轮表面形貌对磨削加工过程和已加工表面质量有着极大影响,但由于砂轮表面磨粒分布的随机性,描述砂轮表面形貌非常困难.通过对砂轮表面进行采样和数据处理,运用统计学理论和Johnson变换方法获得了非正态分布砂轮表面形貌的数学描述方程,在此基础上对砂轮表面形貌进行仿真.选用伯明翰14参数集的部分参数作为评价标准,对测量的砂轮表面形貌和仿真形貌进行比较,结果显示:二者具有很好的一致性,6个参数的平均相对误差仅为2.97%.结果充分证明了该仿真方法的正确性.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2016(036)003【总页数】5页(P33-37)【关键词】非正态分布;表面形貌;砂轮;仿真【作者】曹有为;乔国朝【作者单位】东北林业大学机电工程学院,哈尔滨150040;河北工业大学机械工程学院,天津300130【正文语种】中文【中图分类】TG74在精密磨削中,金刚石砂轮的结构和表面形貌对磨削加工过程和已加工表面质量有着巨大的影响。

但是,由于大量形状和尺寸各异的磨粒随机分布在砂轮表面上,各个磨粒的突出高度和空间间隔各不相同,在加工过程中实际参与磨削的有效磨粒数无从确定,从而影响对磨削过程中磨削力、磨削温度、加工表面质量等方面的研究,严重阻碍磨削加工技术的发展。

为了解决这个问题,许多学者开始研究砂轮表面形貌的建模和仿真方法。

Zhou[1]等认为,砂轮表面磨粒的分布特征符合高斯分布,进而建立了基于高斯分布的砂轮表面形貌仿真模型,并把该模型应用到磨削加工表面粗糙度预测技术当中,取得了一定的效果。

Koshy等[2-4] 把磨粒的形状简化成球形,假设磨粒的直径符合正态分布,磨粒在砂轮表面均匀分布,以此为基础研究了砂轮表面形貌的分布特征。

Xie等[5]建立了砂轮表面磨粒分布的几何模型,尝试定量分析砂轮表面突出磨粒的特征,结果显示:磨粒的突出高度约为0~28 μm,磨粒前角为-45°~-89.1°。

(2019年第18期〕Research Findings|研究成果|•17*一种岩石结构面三维表面形貌的测定方法蒋庆仁,胡寒露,杨秀涛(中国电建集团贵阳勘察设计研究院有限公司,贵州贵阳550081)摘要:岩石结构面表面形貌与结构面抗剪强度有密切联系。

文章介绍了一种基于激光扫描试验的岩石结构面三维表面形貌数据测定方法。

通过激光位移传感器及电移台组成餉系统对结构面进行精确扫描,获得的大量数据通过C语言编程批量处理。

处理后的数据可利用Surfer软件生成线框图及3D表面图直观展示,也可通过C语言编程计算各类形貌.参数,用于结构面形貌量化描述,为结构面形貌特征与抗剪强度关系的研究奠定基础。

关键词:岩石结构面;表面形貌.;激光扫描;C语言中图分类号:TU452文献标志码:A文章编号:2096-2789(2019)18-0017-03结构面是岩体中没有或具有低抗拉强度的力学不连续面的总称,包括层面、节理、劈理、片理等。

在工程荷载作用下,岩体破坏常以沿软弱结构面的滑动破坏为主,岩体力学重点研究结构面抗剪强度大量研究表明,单组结构面抗剪强度主要决定因素包括岩石抗压强度、法向应力及表面几何形貌等I"、表面几何形貌具有很强的随机性和复杂性,对表面形貌的描述多年来一直是结构面抗剪强度研究的热点问题,目前在经验估值法、统计参数法、分形几何法等方向已经有大量的研究,通过岩石直剪试验、数值仿真试验等方法取得了较多成果”打这类研究均需要对结构面表面几何形貌进行测定,文章提出一种基于激光扫描技术的结构面三维表面形貌测定方法,并对其数据处理方法进行详细介绍。

1结构面激光扫描试验岩石结构面直剪试验釆用的试件可以是天然试件,也可以釆用快劈法获得人工试件。

本试验釆用巴西劈裂法制备的长方形花岗岩试件,结构面尺寸为10cmX20cm。

三维激光扫描试验釆用高精度激光位移传感器,对节理面进行非接触式扫描,获取节理表面形貌的数据。

试件放在电移台上,随着平台在长度和宽度方向上做匀速周期往返运动,能够以0.001mm的精度获取扫描点的高度值。

![一种基于abaqus的真实粗糙表面建模方法[发明专利]](https://uimg.taocdn.com/eb1388102e60ddccda38376baf1ffc4ffe47e227.webp)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011569705.7(22)申请日 2020.12.26(71)申请人 北京工业大学地址 100124 北京市朝阳区平乐园100号(72)发明人 赵永胜 刘盼 刘志峰 李迎 (74)专利代理机构 北京思海天达知识产权代理有限公司 11203代理人 沈波(51)Int.Cl.G06F 30/23(2020.01)G06T 17/00(2006.01)(54)发明名称一种基于abaqus的真实粗糙表面建模方法(57)摘要本发明公开了一种基于abaqus的真实粗糙表面建模方法,适用于三维真实粗糙表面在abaqus软件中的快速建模。

本方法通过三维形貌仪获取真实粗糙表面的三维形貌数据,采用matlab进行数据降噪处理,在abaqus中实现了三维实体模型的建立。

采用python语言编写程序,生成点、线、面,生成真实粗糙表面壳体后并进行实体化,最终得到真实粗糙表面的三维实体模型。

根据数据直接在有限元分析软件abaqus中进行建模,可以有效避免将数据导入其他软件建好模型之后再导入abaqus中繁琐步骤以及可能会存在的模型失真的情况,并且在很大程度上提升三维模型的准确性,也为后续进一步实现真实粗糙表面接触特性的自动化分析打下良好的基础。

权利要求书1页 说明书3页 附图4页CN 112613218 A 2021.04.06C N 112613218A1.一种基于abaqus真实粗糙表面的建模方法,其特征在于,包含下述步骤:1)使用三维形貌测量仪获取粗糙表面的三维形貌数据,通过三维表面形貌仪获取的点云数据为matlab软件直接进行提取的txt格式,其中第一列,第二列,第三列数据分别对应为每个采集点的x,y,z坐标;2)根据去噪后的点云数据,在abaqus软件中基于python语言进行二次开发建立真实粗糙表面模型。

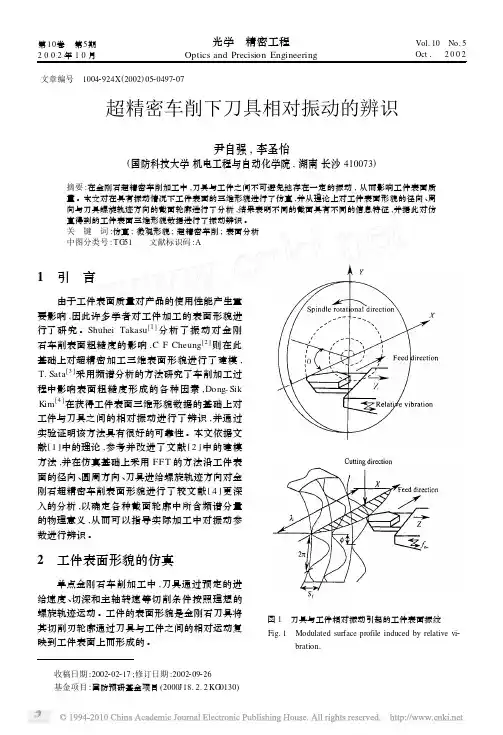

文章编号 10042924X (2002)0520497207超精密车削下刀具相对振动的辨识尹自强,李圣怡(国防科技大学机电工程与自动化学院,湖南长沙410073)摘要:在金刚石超精密车削加工中,刀具与工件之间不可避免地存在一定的振动,从而影响工件表面质量。

本文对在具有振动情况下工件表面的三维形貌进行了仿真,并从理论上对工件表面形貌的径向、周向与刀具螺旋轨迹方向的截面轮廓进行了分析,结果表明不同的截面具有不同的信息特征,并据此对仿真得到的工件表面三维形貌数据进行了振动辨识。

关 键 词:仿真;微观形貌;超精密车削;表面分析中图分类号:TG 51 文献标识码:A1 引 言 由于工件表面质量对产品的使用性能产生重要影响,因此许多学者对工件加工的表面形貌进行了研究。

Shuhei Takasu [1]分析了振动对金刚石车削表面粗糙度的影响,C F Cheung [2]则在此基础上对超精密加工三维表面形貌进行了建模,T.Sata [3]采用频谱分析的方法研究了车削加工过程中影响表面粗糙度形成的各种因素,Dong-Sik K im [4]在获得工件表面三维形貌数据的基础上对工件与刀具之间的相对振动进行了辨识,并通过实验证明该方法具有很好的可靠性。

本文依据文献[1]中的理论,参考并改进了文献[2]中的建模方法,并在仿真基础上采用FF T 的方法沿工件表面的径向、圆周方向、刀具进给螺旋轨迹方向对金刚石超精密车削表面形貌进行了较文献[4]更深入的分析,以确定各种截面轮廓中所含频谱分量的物理意义,从而可以指导实际加工中对振动参数进行辨识。

2 工件表面形貌的仿真 单点金刚石车削加工中,刀具通过预定的进给速度、切深和主轴转速等切削条件按照理想的螺旋轨迹运动。

工件的表面形貌是金刚石刀具将其切削刃轮廓通过刀具与工件之间的相对运动复映到工件表面上而形成的。

图1 刀具与工件相对振动引起的工件表面振纹Fig.1 Modulated surface profile induced by relative vi 2bration. 收稿日期:2002202217;修订日期:2002209226 基金项目:国防预研基金项目(2000J18.2.2KG 0130)第10卷 第5期2002年10月 光学 精密工程Optics and Precision Engineering Vol.10 No.5Oct . 2002 在超精密车削加工中,不可避免地存在振动,从而使得刀具偏离预定的路径,影响已加工表面形貌的主要因素包括切削刃的几何形状、进给速度、主轴转速及刀具与工件间的相对振动。

三维表面微观形貌建模与微通道流动特性仿真王清辉;郑旭;潘敏强;李静蓉【摘要】针对金属表面功能结构的多尺度数字化设计问题,基于机械加工表面微观形貌中存在的自仿射分形特性,探索了将Weierstrass-Mandelbrot分形与三维参数曲面相合成的数学方法.该方法能够将表面功能结构的微观粗糙形貌与宏观模型相集成,从而有效支持表面功能结构的多尺度形貌建模.以犁削成形的V型毛细微通道的微流体特性为仿真研究对象,建立了具有多尺度形貌特征的三维实体模型,同时分析了雷诺数、表面高度尺度系数和分形维数等对该微通道流动特性的影响,发现:阻力系数随雷诺数的增大而减小,随表面高度尺度系数的增大而增大,粗糙表面产生的漩涡对流体的影响不能忽视,且随粗糙度的增加越来越突出;根据Weierstrass-Mandelbrot函数构造的表面形貌分形维数的增加将导致通道阻力系数的减小.【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2011(039)006【总页数】6页(P1-6)【关键词】表面功能结构;分形;微观形貌;微通道;流动特性【作者】王清辉;郑旭;潘敏强;李静蓉【作者单位】华南理工大学机械与汽车工程学院表面功能结构先进制造广东普通高校重点实验室,广东广州510640;华南理工大学机械与汽车工程学院表面功能结构先进制造广东普通高校重点实验室,广东广州510640;华南理工大学机械与汽车工程学院表面功能结构先进制造广东普通高校重点实验室,广东广州510640;华南理工大学机械与汽车工程学院表面功能结构先进制造广东普通高校重点实验室,广东广州510640【正文语种】中文【中图分类】TG164随着材料科学与制造技术的发展,有别于传统机械加工的表面功能结构研究正逐渐成为许多科学与工程应用领域的热点问题.传统机械加工主要是以获得低的表面粗糙度、高的尺寸和形状精度为目标,而表面功能结构制造通常需要在材料表面制造出具有不同形貌、不同尺度和维数,且能够耦合一定的物理或化学功能的微细结构[1].对表面功能结构的研究已成为机械工程学科的新增长点[2].由于表面功能结构的多样性与复杂性,对表面功能结构的多尺度形貌统一建模是进行其数字化设计的核心问题.然而,目前在设计领域普遍使用的建模技术主要是针对单一尺度下的宏观规则形体,难以直接应用于具有多尺度多维数特征的表面功能结构建模中.笔者所在实验室近年来的相关研究表明,对表面功能结构的建模可以包括两个主要部分,即宏观尺度(包括主结构和亚结构)的三维拓扑建模以及宏观表面的微观粗糙形貌表征建模[1].其中,对微观形貌的有效描述对于揭示表面功能结构所耦合的物理化学功能具有重要意义[3].尼古拉斯[4]在20世纪上半叶所做的关于粗糙表面对流动阻力特性影响的研究表明,只有在粗糙表面的相对粗糙度小于5%时,其对于层流特性的影响一般才可以忽略.张程宾、Kandlikar等[5-6]的相关研究发现,由于微尺度条件下表面粗糙形貌对流动和换热的影响,微通道内的流动和传热与常规尺度通道有很大不同.在微尺度条件下,虽然流动一般保持在层流状态,但研究发现其不同于常规尺度下的阻力特性,因此粗糙形貌对层流流动阻力的影响需要得到更为深刻的认识.为了研究粗糙形貌对微通道中流动特性的影响规律,需要有一种能精确描述粗糙度表面轮廓的几何方法.因而,在表面功能结构三维拓扑模型的基础上,客观、准确地表征其表面微观粗糙形貌是对表面功能结构设计和制造进行仿真的重要基础.现有的粗糙形貌对层流流动特性影响的相关研究中已建立了随机波峰[7]、多孔介质模拟[8]、高斯分布[9]等描述表面粗糙度的模型,但这些模型都是建立在统计平均的基础上,无法准确表征表面微观形貌.为了有效描述自然界中广泛存在的不规则几何形貌,美国数学家Mandelbrot于1975年首次提出了分形几何学[10].有研究表明机械加工表面具有统计意义上的自仿射分形特性[11],这说明也可以像描述自然界的非规则结构一样,使用分形几何对机械表面微观形貌进行表征建模.张程宾等[5]将分形特征引入到矩形微通道的粗糙表面建模中,为简化计算,其假定表面粗糙形貌沿一个直线方向作分形变化,并基于该模型开展了微通道流动特性的仿真研究.作为机械加工表面,表面功能结构的微观粗糙形貌也具有自仿射分形特性,在理论上分形几何可以为表面功能结构的微观粗糙形貌建模提供理论支持.但与普通机械加工表面不同的是,表面功能结构的粗糙形貌与表面微亚结构存在紧密的叠加效应,而且受具体加工工艺的影响,微观形貌在宏观上可能存在沿不同方向的分布异性等.文中针对表面功能结构的数字化设计需求,基于机械加工表面微观形貌中存在的自仿射分形特性,研究了将Weierstrass-Mandelbrot分形(简称W-M分形)与宏观的CAD实体模型相合成的数学方法,以支持金属表面功能结构的多尺度形貌建模.在此基础上,结合本实验室采用微犁削工艺在金属薄片上制造的V型微流体通道,以该微通道中的微流体特性为仿真研究对象,建立了多尺度形貌模型,并利用Fluent流体仿真软件进行数值模拟,同时分析了雷诺数、粗糙度和分形维数等对流动特性的影响,为进一步开展微通道表面功能结构的设计与制造提供理论与实验基础.1 三维表面微观形貌的分形模拟1.1 表面粗糙轮廓的分形表征在机械工程领域,对机械加工表面的分形建模已成功应用于表面摩擦机理的相关研究[12]中.由于大多数机械加工表面粗糙形貌存在形态统计学上的自仿射特性,这意味着经局部放大后,其几何特征与放大前的整体轮廓非常相似(见图1).从纳米尺度到毫米尺度的表面粗糙度的轮廓可以由W-M函数(公式(1))进行表征[11].根据分形几何学的观点,分形轮廓函数R(x)可以被认为是一个处处连续又处处不可导、且具有自仿射分形特征的曲线.图1 表面轮廓统计学上的自相似性Fig.1 Statistical self-affinity for a surface profile根据公式(1)构造出来的表面粗糙度的分形特征沿x轴方向变化.式中:A是尺度系数,D是取值范围在(1,2)的二维轮廓分形维数,A和D独立于扫描仪器的分辨率和测量尺度;n是频率指数;φn是随机相位,用来避免轮廓中的点位频率出现一致;γ是确定频谱密度和自身性质的尺度参数,取值通常为1.5.在W-M函数中,通常指定ωl=γn1为最低截止频率,ωh=γnmax为最高截止频率.nmax实际上是轮廓余弦函数形状的数量,在公式(1)中只有当nmax→∞时才是真正意义上的分形.在实际的仿真计算中,ωl由样本长度Ls决定,取值为ωl=1/Ls;ωh和扫描仪器的分辨率δ相关联,取值为ωh=1/(2δ).σ代表一个轮廓的均方根表面粗糙度,则尺度系数可以表示为因此,一旦确定了参数D和σ,便可以建立一个基于W-M分形描述的、更为真实的表面粗糙轮廓的数学描述.1.2 W-M分形与参数曲面相合成的数学描述公式(1)是基于平面直线轮廓的分形描述,即分形形貌R(x)沿x轴发生,然而对于具有自由形状的曲线曲面零件,其表面粗糙形貌的发生独立于零件的宏观几何形状.如果直接将曲线的参数域值u替代x作为自变量,必然导致W-M函数轮廓发生一定程度的变形,因为相等的参数增量对应的弧长增量会因为曲线局部性质的不同而不均匀.例如,在曲线斜率较大的位置,W-M分形曲线被“拉长”,在斜率较小的位置被“压短”等,这不符合机械加工表面粗糙形貌分形特征的本质.因而,在本研究中假定其机械加工表面粗糙形貌是微观粗糙分形的轮廓高度变化与宏观参数曲面相合成的结果,而微观的分形轮廓不受参数曲线的自身几何性质影响.如图2及公式(3)所示,对于一条由参数u控制的自由参数曲线C(u),其表面粗糙轮廓F(u)可表示为分形轮廓ΔR(u)沿局部法矢量N(u)与参数曲线C(u)的几何叠加;另外,对应于该分形轮廓的自变量应该采用的是曲线的自然参数,即累积弦长S(u).这样,可以将自由曲线上的分形轮廓理解为将线性W-M分形轮廓沿曲线轮廓自然卷曲后的几何结果,因而其分形特征独立于曲线轮廓的整体几何形貌.图2 粗糙分形轮廓与参数曲线的合成Fig.2 Synthesis of coarse fractal profile and parametric curves式中,需要指出的是,对于大多数自由曲线,其累积弦长的计算难以通过解析计算直接获得.在算法实现上,文中采用弦长逼近的方法计算出累积弦长.如公式(4)所示,上述W-M分形与自由曲线S(u)合成的基本方法可以推广到三维空间的自由参数曲面S(u,w)模型:式中,S(u,w)表示由u、w两个参数域控制的自由参数曲面,其具体数学描述形式可以是Bezier曲面,或是NURBS曲面等,而S(u)、S(w)则分别表示该曲面上参数位置(u,w)沿u、w两个方向上的累积弦长; φm,n则表示一个随机相位,其意义与公式(1)中的φn相同;γ与公式(1)中有相同的物理意义和量级; Ds(2<Ds<3)是三维表面形貌的分形维数;B是表面的高度系数;参数M是用于控制空间形貌起伏的参数;G是表面高度尺度系数,独立于频率,可以将仪器测量得到的均方根粗糙度σ代入前面公式中得到.基于上述数学模型,文中利用AutoCAD平台提供的二次开发系统Object ARX,开发了用于表面功能结构粗糙形貌模拟的建模软件.它能够在宏观自由曲线曲面上合成W-M分形形貌,并可通过IGES、STL等数据接口导出,供第三方软件进行仿真计算.图3展示了在实体模型上通过分形参数控制而合成的不同表面粗糙形貌. 图3 在实体模型上合成的表面粗糙分形形貌的部分实例Fig.3 Examples of synthesis of coarse fractal topography and solid surfaces2 微通道中的流动特性仿真2.1 数字化模型的建立在文献[5]研究工作的基础上,结合笔者所在实验室采用微犁削工艺在金属薄片上制造的V型微流体通道[1],进一步采用公式(4)提出的合成算法,将W-M分形形貌与其宏观形貌相合成,构造了具有多尺度特征的V型微通道的三维数字化模型(见图4).基于该多尺度模型,文中分析了表面微观形貌与微通道中流动特性之间存在的耦合关系.图4所示的微通道模型的槽深为0.24 mm,夹角为30°,长度为2 mm.为简化模型、减小后期计算量,需要作一些适当的假设以提高计算效率.假定微通道的侧面为根据W-M函数构建的三维分形特征的粗糙面,其余表面为光滑平面,并假设微流体在微通道内只发生层流流动.图4 V型微通道模型示意图Fig.4 Diagrammatic sketch of V-shaped microchannel在建立微尺度层流流动模型时,作如下假设: (1)稳态层流;(2)常物性;(3)忽略重力影响.已有的研究表明[13],Navier-Stokes方程对于微通道中的层流流动仍然有效.因此,运用有限元法进行仿真计算的可靠性得到了保证.入口处给定流体速度vin边界条件,出口处达到流动充分发展,对于通道壁面,采用无滑移速度边界.层流流动中的摩擦阻力系数[14]:式中,L是微通道长度,Δp是通道进出口压差,ρ是流体密度,de是通道的水力直径.2.2 求解思路与方法模型的计算采用CFD软件中应用最广泛的Fluent流体仿真软件,流场采用分离求解法求解,压力与速度的耦合应用控制容积有限差分法和SIMPLE算法完成.网格由GAMBIT软件生成,应用四面体网格进行网格划分.在进、出口两端及粗糙壁面分布相对较密的网格节点,以使结果更为精确.当相邻两次迭代之间的流体速度残差小于10-6时,认为迭代计算收敛.3 表面微观形貌对层流流动的影响3.1 光滑微通道和粗糙微通道的沿程压力比较图5给出了粗糙微通道和光滑微通道沿程压力(p)损失的比较.微通道模型的控制参数为:G= 0.002mm、Ds=2.6,仿真计算中设定的雷诺数Re= 900.从图5中可以看出:微通道内层流流动由于表面不再光滑,水流的流动受到了影响,这加剧了沿程压力的损失,因此粗糙微通道的沿程压力损失要大于光滑微通道;在入口段,粗糙微通道与光滑微通道的压力相差不大,但粗糙形貌对沿程压力损失的影响随距离的增加越发明显.图5 微通道沿程压力Fig.5 Frictional pressure along with the microchannel 3.2 雷诺数对摩擦阻力系数的影响图6给出了粗糙微通道(G=0.002 mm、Ds= 2.6)和光滑微通道的阻力系数f随雷诺数Re变化的曲线.由图6中可见:阻力系数随雷诺数的增大而减小,且阻力系数在雷诺数较小时变化较快;随雷诺数的增大,阻力系数的变化逐渐减缓.另外,光滑微通道的阻力系数明显要小于粗糙微通道的阻力系数,这是因为流体流经粗糙表面时受到了粗糙边界的扰动,导致压降增加.图6 雷诺数对摩擦阻力系数的影响Fig.6 Influence of Reynolds number on frictional resistance coefficient3.3 表面高度尺度系数对摩擦阻力系数的影响图7所示为粗糙微通道(Re=900,Ds=2.6)的阻力系数f随表面高度尺度系数G的变化.由图7中可见,阻力系数随通道表面高度尺度系数G的增大而增大.这是因为流体流过粗糙表面所产生的回流和分离现象导致了流体局部流动阻力的产生.随着表面高度尺度系数的增大,粗糙度也随之增大,粗糙表面周围流体的回流和分离对流动压降的影响也越来越显著.图7 表面高度尺度系数对摩擦阻力系数的影响Fig.7 Influence of surface height scale coefficient on frictional resistance coefficient3.4 分形维数对摩擦阻力系数的影响图8所示为粗糙微通道(Re=900、G=0.002mm)的阻力系数f随分形维数Ds的变化.图8 分形维数对摩擦阻力系数的影响Fig.8 Influence of fractal dimension on frictional resistance coefficient根据W-M函数仿真得到的表面形貌具有分形自相似性,在表面高度尺度系数G 不变的情况下,随着分形维数Ds的增加,表面粗糙形貌趋于光滑;分形维数大的表面具有更复杂、更深层次的自相似性的精细结构,这类似于车削加工表面和磨削加工表面的区别.车削加工的表面,表面粗糙度大而分形维数小;磨削加工的表面,表面粗糙度小而分形维数大,表面结构更加精细[12].因此,根据W-M函数,随着表面形貌分形维数的增加,通道阻力系数减小,这包括了粗糙度和分形维数的共同影响.在后续工作中,有必要研究在恒定粗糙度和雷诺数条件下分形维数对阻力系数的影响.4 结语文中探索了将W-M分形与三维参数曲面相合成的数学方法,该方法能够将表面功能结构的微观粗糙形貌与宏观CAD模型相集成,从而支持表面功能结构的多尺度形貌建模.通过改变表面高度尺度系数、分形维数等控制参数,可以构造出具有不同特征的粗糙形貌.基于上述建模方法,以微通道反应器的V型微通道中的微流体流动特性为仿真研究对象,建立了其多尺度形貌并存的仿真模型,在此基础上初步分析了雷诺数、表面高度尺度系数和分形维数等对流动特性的影响.该仿真研究对于多尺度微通道的设计与制造具有一定的指导意义,需要指出的是,针对多尺度微通道的流体流动特性仿真是一项复杂的工作,仍需进一步结合实验研究对文中所提出的仿真研究工作予以不断的细化与验证.参考文献:[1]汤勇,潘敏强,汤兴贤.表面热功能结构制造领域的发展及关键技术[J].中国表面工程,2010,23(1):1-8.Tang Yong,Pan Min-qiang,Tang Xing-xian.Development and key manufacture technique of functional surface structures for heat transfer[J].China Surface Engineering, 2010,23(1):1-8.[2]雷源忠.我国机械工程研究进展与展望[J].机械工程学报,2009,45(5):1-11.Lei Yuan-zhong.Recent research advances and expectation of mechanical engineering science in China[J].Chinese Journal of Mechanical Engineering,2009,45(5): 1-11.[3] Senin N,Groppetti R.Surface microtopography design and manufacturing through topography descriptors:an application to prosthetic implant surfaces[J].Computer Aided Design,2005,37(11):1163-1175.[4]尼古拉斯.粗糙管中的水流的规律[M].张瑞瑾,译.北京:水利出版社,1957:10-15.[5]张程宾,陈永平,施明恒,等.表面粗糙度的分形特征及其对微通道内层流流动的影响[J].物理学报,2009,58(10):7050-7056.Zhang Cheng-bin,Chen Yong-ping,Shi Ming-heng,et al.Fractal characteristics of surface roughness and its effect on laminar flow in microchannels[J].Acta Physica Sinica,2009,58(10):7050-7056.[6] Kandlikar S G.Exploring roughness effect on laminar internal flow-are we ready for change[J].Nanoscale and Microscale Thermophysical Engineering,2008,12(1): 61-82.[7] Croce C,Agaro P D.Numerical analysis of roughness effect on microtube heat transfer[J].Superlattices and Microstructures,2004,35(3/4/5/6):601-616.[8] Kleinstreuer C,Koo putational analysis of wall roughness effects for liquid flow in micro-conduits[J].Journal of Fluids Engineering,2004,126(1):1-9.[9] Bahrami M,Yovanovich M M,Culham J R.Pressure drop of fully developed,laminar flow in rough microtubes[J].Journal of Fluids Engineering,2006,128(3):632-637.[10] Mandelbrot B B.The fractal geometry of nature[M].NewYork:Freeman,1983.[11] Majumdar A,Tien C L.Fractal characterization and simulation of rough surface[J].Wear,1990,136(2):313-327.[12]葛世荣,朱华.摩擦学的分形[M].北京:机械工业出版社,2005:112-114. [13] Qu W L,Mala G M,Li D Q.Pressure-driven water flows in trapezoidal silicon microchannels[J].International Journal of Heat and Mass Transfer,2000,43(3):353-364.[14] Harms T M,Kazmierczak M J,Gerner F M.Developing convective heat transfer in deep rectangular microhannels[J].International Journal of Heat and Fluid Flow,1999,20(2):149-157.。

W-M函数模型下表面轮廓形貌的变化规律邓可月;刘政;邓居军;赵运才【摘要】通过将分形理论引入摩擦学,利用分形理论对表面形貌的分形特点即表面形貌的自相似性进行研究.在运用Matlab软件建立W-M函数模型的前提下对表面轮廓形貌进行二维及三维的模拟仿真分析,借此以二维以及三维模型中轮廓曲线随维数D、系数G及特征粗糙度Ra*的变化规律进行探究.最终证明了对分形维数D造成影响的主要因素为表面轮廓的复杂程度且系数G与表面轮廓高度呈正比关系,对于三维模型存在着随着分形维数D的增大则所获得的表面轮廓形貌越来越趋于复杂的规律.【期刊名称】《机械设计与制造》【年(卷),期】2017(000)001【总页数】4页(P47-50)【关键词】W-M函数;摩擦学,表面形貌;分形参数;轮廓曲线;特征粗糙度【作者】邓可月;刘政;邓居军;赵运才【作者单位】江西理工大学机电工程学院,江西赣州341000;江西理工大学机电工程学院,江西赣州341000;江西理工大学机电工程学院,江西赣州341000;江西理工大学机电工程学院,江西赣州341000【正文语种】中文【中图分类】TH16在机械工程中,表面轮廓形貌在金属材料摩擦磨损机理研究中扮演着非常重要的角色,通过对摩擦磨损表面轮廓形貌分析可以确定材料的磨损状态,并能从摩擦磨损表面形貌信息中推测出材料磨损失效形式。

针对推测出的失效形式能够更有效的对失效面进行强化与修复,利于失效零部件的再循环使用。

因此,摩擦磨损表面轮廓形貌的研究能够对提高机械零部件的性能和使用寿命提供相对可靠的依据。

机械零部件的表面轮廓形貌是指在微观层面上的不规则形状,包括表面粗糙度、波度、纹理等特征[1]。

一直以来,就摩擦磨损表面轮廓形貌的表征,摩擦学研究者们提出了很多的二维甚至三维的表示方法[2-6],但这些方法大都是基于测量仪器的基础上提出的,而摩擦磨损是一个动态的随机过程,因此传统的表征方法并没有完全反映出金属材料摩擦磨损面的实际状态。