复杂石油蒸馏塔的稳态模拟

- 格式:pdf

- 大小:324.59 KB

- 文档页数:6

Kaibel分壁精馏塔分离芳烃的稳态和动态模拟蔺锡钰;吴昊;沈本贤;凌昊【摘要】Kaibel分壁精馏塔(Kaibel divided-wall column,KDWC)可在一个塔内实现四组分混合物的高纯度分离。

本文以分离苯、甲苯、二甲苯和均三甲苯为研究对象,建立了 KDWC 严格稳态模型,获得了优化的塔体结构。

通过研究KDWC分离17组进料组成的基础上,获得了KDWC的稳态分离的初步规律:实现KDWC的高纯度分离,既需要通过分液比控制预分馏段顶部馏出气相中的二甲苯含量,又需要通过分气比控制预分馏底部馏出液相中甲苯含量;两个侧线的组成中,重组分杂质的含量要远多于轻组分杂质的含量;中间组分甲苯在预分馏段仍有返混。

随后,在Aspen Dynamic环境下建立了KDWC的组分控制模型,控制结果表明该模型可以应对±10%的流量和进料组成波动,但二甲苯产品纯度会出现少量偏差。

%Kaibel divided-wall column (KDWC) permits separation of a four-component mixture into four pure fractions in a divided-wall column. This work studied separation of a four-component mixture of benzene, toluene, o-xylene and tri-methyl-benzene in a KDWC. The optimum economic design of the Kaibel divided-wall column was obtained. Then seventeen cases of various feed compositions were investigated for obtaining the steady state behavior of the KDWC. Xylene should be controlled at the top of the prefractionator, while toluene should be controlled at the bottom of the prefractionator;the content of heavy impurities was much larger than that of the light impurities in the two side streams;the intermediate component, toluene re-mixed in the prefractionator. At last, a control structure with five composition control loops was established. Simulationshowed that it could handle ±10% disturbances of flow rate and feed composition, but the purity of xylene sometimes had small deviations.【期刊名称】《化工学报》【年(卷),期】2015(000)004【总页数】10页(P1353-1362)【关键词】Kaibel分壁精馏塔;芳烃;蒸馏;分离;稳态;动态控制;模拟【作者】蔺锡钰;吴昊;沈本贤;凌昊【作者单位】华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237【正文语种】中文【中图分类】TQ202引言分壁式精馏塔(divided-wall column, DWC)也叫全热耦合精馏塔,可以高纯度地分离三组分和四组分混合物,相比常规两塔和三塔的分离方式可以节省能耗30%以上[1]。

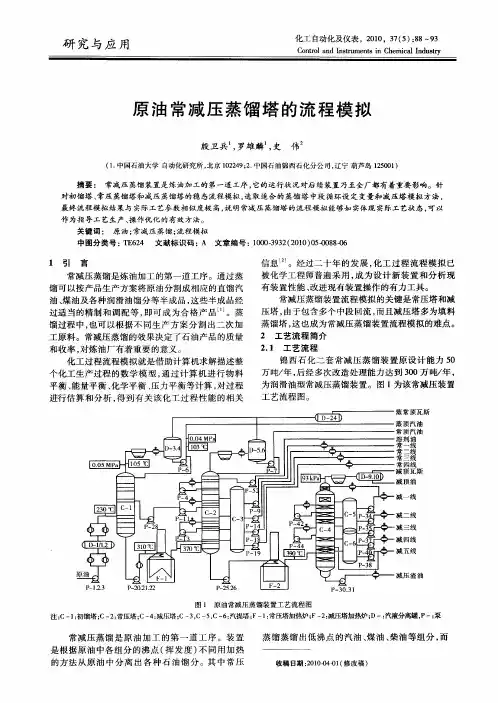

催化分馏塔流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量。

催化分馏系统分离其工流流程如图3-1所示,所涉及主要模块有进料混合罐(M1)、催化分馏塔(T2014)。

图3-1 催化分馏系统模拟计算流程图FEED进分馏塔油汽; SS塔底汽提蒸汽;GAS塔顶气;COIL轻柴油,SS1柴油汽提蒸汽;HOIL回炼油;YJ油浆;二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定及模拟技巧三、软件版本采用ASPEN PLUS 软件12.1版本永磁交流伺服电机位置反馈传感器检测相位与电机磁极相位的对齐方式2008-11-07 来源:internet 浏览:504主流的伺服电机位置反馈元件包括增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等。

为支持永磁交流伺服驱动的矢量控制,这些位置反馈元件就必须能够为伺服驱动器提供永磁交流伺服电机的永磁体磁极相位,或曰电机电角度信息,为此当位置反馈元件与电机完成定位安装时,就有必要调整好位置反馈元件的角度检测相位与电机电角度相位之间的相互关系,这种调整可以称作电角度相位初始化,也可以称作编码器零位调整或对齐。

下面列出了采用增量式编码器,绝对式编码器,正余弦编码器,旋转变压器等位置反馈元件的永磁交流伺服电机的传感器检测相位与电机电角度相位的对齐方式。

增量式编码器的相位对齐方式在此讨论中,增量式编码器的输出信号为方波信号,又可以分为带换相信号的增量式编码器和普通的增量式编码器,普通的增量式编码器具备两相正交方波脉冲输出信号A和B,以及零位信号Z;带换相信号的增量式编码器除具备ABZ 输出信号外,还具备互差120度的电子换相信号UVW,UVW各自的每转周期数与电机转子的磁极对数一致。

20万KVA石油炼厂蒸馏塔初步设计方案

概述

本文档旨在提供一个初步的蒸馏塔设计方案,用于20万KVA

石油炼厂。

该设计方案将涵盖塔的结构、材料、尺寸、操作条件等

关键方面。

塔的结构

蒸馏塔将采用传统的直立式结构,包括底部塔座、塔体、塔盖

和塔顶。

材料选择

塔体主要采用高强度碳钢,以满足对承压和耐腐蚀性能的要求。

塔座则采用混凝土材料,以提供足够的稳定性。

尺寸设计

塔体的尺寸将根据厂房空间和工艺需求进行综合考虑。

通过适

当的计算和模拟,确定合适的直径和高度,以实现最佳的蒸馏效果。

操作条件

塔体将设计为能够在不同操作条件下进行稳定和高效的操作。

这包括适当的温度、压力和液位控制,以及调节设备的安装和使用。

安全措施

在设计过程中,将充分考虑安全因素,确保塔体在使用过程中

的安全性。

这包括灭火系统、泄压装置、防爆装置等的设计和配置。

维护和检修

设计方案将考虑到维护和检修的便利性。

对于关键部件和设备,将提供易于拆卸和更换的设计,以确保设备处于良好的工作状态。

结论

该初步设计方案提供了一个基本框架,供20万KVA石油炼厂

进行蒸馏塔的设计。

在实际设计过程中,应该根据具体情况进行细

化和优化,确保最终方案的可行性和可靠性。

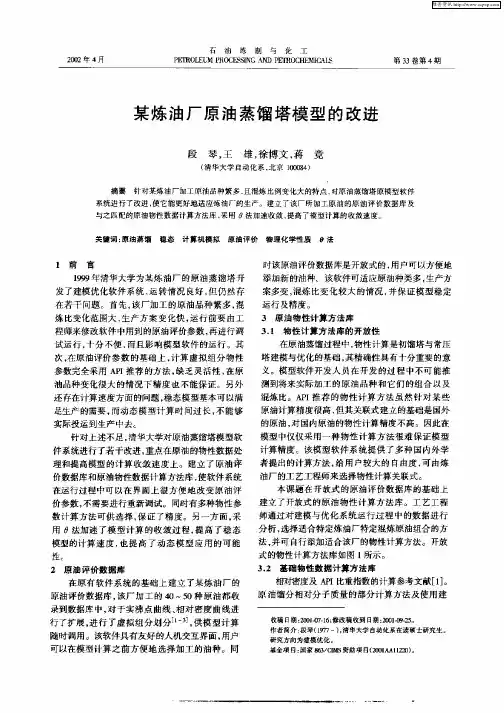

复杂精馏塔的数学模型建立和模拟计算应用化学0311马迪卓200349032前言简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。

为了获得较高纯度的产品,应通过多级的蒸馏过程,使混合物的气、液两相经过多次混合接触和分离。

进行质量和热量的传递,使混合物中的组分达到更高程度的分离,这一目标可采用精馏的方法予以实现。

精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔顶设有冷凝器,塔底装有再沸器,塔中部适宜位置设有进料板。

精馏操作是分离液体混合物最为广泛采用的重要分离单元之一。

在精馏过程中所采用的塔通常是一股进料分离出两种产品,即塔顶馏出轻组分产品D,塔底获得重组分产品W,称该塔为常规精馏塔或简单精馏塔。

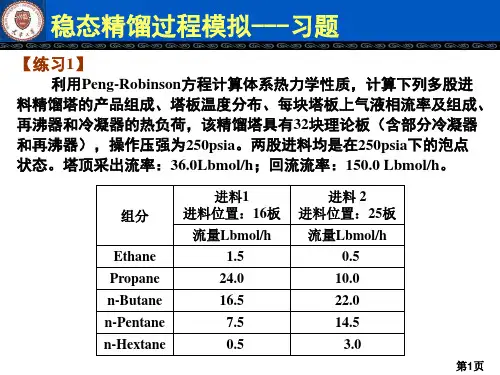

当分离多股组分相同而组分各异的混合物时,常采用多股进料塔。

当分离多组分混合物时,其中某产品纯度要求不是很高,其挥发能力仅次于塔顶产品,故可采用抽侧线产品塔,以降低投资费。

如果进料中含有少量轻组分,若要将其冷凝下来需要较高品位的冷剂。

为此,可采用带部分冷凝器的精馏塔,将该少量轻组分以气象排出,然后单独处理。

如果精馏过程允许带水,且要分离比水轻的组分,则可采用直接蒸汽加热方式,这样既提高了塔釜传热效率,又省出一台再沸器。

如果混合物中待分离的两组分相对挥发度接近1或形成恒沸物则应选择加入质量分离剂进行分离,如恒沸精馏或萃取精馏。

对于那些批量小,组分经常变化的混合物分离通常选择间歇精馏。

为了对上述精馏塔进行模拟计算,则需分别建立数学模型。

本文下面就介绍用三对角线矩阵法来实现对复杂精馏塔的数学模拟。

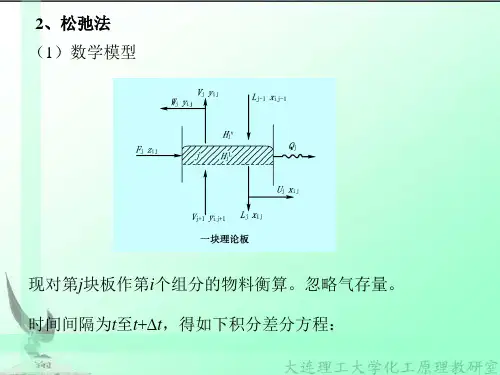

数学建模1.数学模型复杂精馏塔模型如图。

设塔含N 个理论板或平衡级。

理论版序号从上之下编排,塔顶冷凝器序号为1,塔底再沸器序号为N 。

塔内理论板数为(N-2)该塔的每一个理论板上均有一个进料Fj,气相侧线Uj 和一个中间冷却(或加热)器热流量为Qj 。

塔内的任意理论塔板如图。

平衡级的严格计算应满足4组方程式物料衡算方程(M 方程),相平衡方程(E 方程),摩尔分数加和方程即归一方程(S 方程),热衡算方程(H 方程)A .物料衡算方程(M 方程)对塔内任意一个平衡级j 上的组分i 进行物料恒算可得ij j j ij j j ij j j i j j i j x U L y W V z F y V x L )()(1,11,1+++=++++--B .相平衡方程(E 方程)0=-ij ij ij x K yC .摩尔分数加和方程即归一方程(S 方程)∑∑===-=-mi ij mi ijy x110101或D. 热衡算方程(H 方程)0)()(1111=-+-+-++++--j j j j j j j Fj j j j j j Q h U L H W V H F H V h L以上公式中,i=1,2,3,……m j=1,2,3,……Nx(i,j)——平衡级j 上的组分i 的液相摩尔分数; y(i,j)——平衡级j 上的组分i 的气相摩尔分数; z(i,j)——平衡级j 上的组分i 的进料摩尔组成; K(i,j)——平衡级j 上的组分i 的平衡常数;L(j)——平衡级j 流出进入下一级的液相流量,kmol/h; V(j)——平衡级j 流出进入上一级的气相流量,kmol/h; hj(j)——平衡级j 上液相摩尔焓,kJ/kmol ; Hj(j)——平衡级j 上气相摩尔焓,kJ/kmol;Hfj(j)——平衡级j 上进料摩尔焓,kJ/kmol;以上M 、E 、S 、H 方程分别含mN 、mN 、N 、及N 个方程,共含2N (m+1)个方程,该方程组共含变量为(4mN+9N )个。

精馏过程中非稳态数学模型的建立与求解研究概述摘要:精馏(包括普通精馏和反应精馏等特殊精馏)过程的非稳态模拟对生产和研究均具有指导和促进意义。

本文对精馏过程非稳态问题进行了分析,并对用于精馏的非稳态模拟的数值方法进行了总结。

关键词:模拟非稳态精馏过程前言:在石油炼制和石油化工生产中分离过程是极其重要的环节,而精馏过程则是其中应用最多的分离过程。

精馏过程模拟作为一种过程研究的手段,可以较少的时间生产投资少,费用低的过程设计。

非稳态模拟不仅能反应开、停车过程和间歇操作过程的情况,还能用来考察干扰现象对系统稳定性的影响,从而决定采用哪种适当的控制系统和控制手段。

1. 精馏不稳态过态精馏过程中,某些状态参数[1](温度、压强、流量及浓度等)随着时间而变化的过程称精馏不稳态过程。

不稳态过程是广泛存在的,就研究领域而言,稳态过程只是不稳态过程的一个特例。

不稳态过程涉及的范围很广。

在大规模连续化生产中,广泛存在着不稳态过程。

一般连续精馏操作力求稳定进行,但若干外来因素的影响(如进料量和组成的变化,加热蒸汽压强和冷却水温度的变化等),将引起塔内短时间偏离理想操作状态,操作人员通过随时调节操作状态重新恢复到给定值的过程是经常遇到的,该稳态过程的维持是基于不稳态过程的调节而实现的。

稳态精馏的开工过程属于不稳态过程[2]。

任何稳态精馏均需经历或长或短的开工阶段,通常采取全回流操作以建立塔内沿高度的浓度梯度,在精密精馏和同位素精馏塔内,开工过程可持续几天甚至数月。

间歇精馏是典型的不稳态过程,对于小批量多产品的分离要求,常采用间歇精馏过程,在整个生产过程中经历着不稳态过程。

不稳态连续蒸馏过程,如控制循环精馏过程是靠无限循环一种不稳态精馏过程完成分离任务的精馏过程。

2.数学模型和数值方法数学模型是完成过程分析和模拟的[3],它包括从守恒定律、物性关系、联接条件和约束条件等得出的全部数学关系1。

与精馏过程的稳态模拟一样,动态模拟一样,动态模拟亦采用多级塔构型,如下图。

分壁精馏塔分离四元醇体系的稳态研究王志锋;沈海涛;潘蓉;沈本贤;凌昊【期刊名称】《石油学报(石油加工)》【年(卷),期】2017(033)001【摘要】Kaibel分壁精馏塔(KDWC)和强化Petlyuk分壁精馏塔(PDWC)可在一个塔内实现四元体系混合物(MEPB)的高效分离.以分离甲醇(M)、乙醇(E)、正丙醇(P)和正丁醇(B)为研究对象,建立并优化了KDWC和PDWC塔的严格稳态精馏模型.结果表明,与常规正序三塔序列分离过程相比,KDWC可减小再沸器负荷36.46%,PDWC可减小再沸器负荷45.95%.在KDWC预分馏段内需实现ME/PB 的清晰分割,主塔上、下段分别需要实现M/E和P/B的清晰分割;在PDWC预分馏段内仅需实现M/B的清晰分割,中间塔的上、下段分别需要实现M/P和E/B的清晰分割,M/E和P/B的清晰分割由主塔上、下段完成.KDWC和PDWC主塔内各组分均不存在返混,但在2个分壁精馏塔的预分馏段和PDWC的中间段存在中间组分的返混现象.【总页数】9页(P115-123)【作者】王志锋;沈海涛;潘蓉;沈本贤;凌昊【作者单位】华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237【正文语种】中文【中图分类】TQ202【相关文献】1.分壁精馏塔分离五元体系的稳态及动态研究 [J], 华涛;邱洁;何桂春;伍祥;凌昊2.强化Petlyuk分壁精馏塔分离四元混合醇的动态控制 [J], 张英;王志锋;沈海涛;高景山;凌昊3.Agrawal分壁精馏塔分离芳烃的稳态和动态研究 [J], 段圆梦;沈海涛;凌昊4.分壁精馏塔分离芳烃的稳态及动态研究 [J], 杨剑;沈本强;蔺锡钰;吴昊;凌昊5.Kaibel分壁精馏塔分离四元醇动态控制 [J], 何桂春;伍祥;潘慧;张英;薄德臣;凌昊因版权原因,仅展示原文概要,查看原文内容请购买。

第1篇一、实验目的1. 通过仿真实验,理解精馏塔的工作原理和操作过程。

2. 掌握精馏塔设计参数对分离效果的影响。

3. 学习精馏塔操作条件对分离效果的影响。

4. 分析精馏塔在操作过程中的动态变化。

二、实验原理精馏塔是一种用于分离混合物中不同组分的化工设备。

其基本原理是利用混合物中各组分的沸点差异,通过加热使混合物部分汽化,然后在冷凝过程中重新液化,实现组分间的分离。

三、实验设备与材料1. 仿真软件:如 Aspen Plus、HYSYS 等。

2. 实验数据:包括混合物的物性数据、汽液平衡数据等。

3. 电脑:用于运行仿真软件。

四、实验步骤1. 建立模型:根据实验数据,在仿真软件中建立精馏塔模型,包括塔板结构、热力学参数、物料平衡等。

2. 设置操作条件:根据实验要求,设置精馏塔的操作条件,如回流比、进料位置、塔顶温度等。

3. 运行仿真:运行仿真软件,观察精馏塔在操作过程中的动态变化,如塔顶温度、塔底温度、塔顶组成、塔底组成等。

4. 分析结果:对仿真结果进行分析,评估精馏塔的分离效果,并找出影响分离效果的因素。

五、实验结果与分析1. 理论塔板数:通过仿真实验,计算出精馏塔的理论塔板数。

理论塔板数越多,分离效果越好。

在实验中,我们观察到理论塔板数与回流比、进料位置等因素有关。

2. 回流比:回流比是精馏塔操作的重要参数之一。

实验结果表明,回流比增加,塔顶组成提高,但塔底组成降低。

当回流比达到一定值后,塔顶组成的变化趋于稳定。

3. 进料位置:进料位置对精馏塔的分离效果有显著影响。

实验中,我们观察到当进料位置位于塔中部时,分离效果最佳。

4. 动态变化:通过观察精馏塔在操作过程中的动态变化,我们可以了解精馏塔的稳定性。

实验结果表明,在合适的操作条件下,精馏塔可以保持较长时间的稳定运行。

六、实验结论1. 精馏塔的分离效果受理论塔板数、回流比、进料位置等因素的影响。

2. 通过合理设置操作条件,可以显著提高精馏塔的分离效果。