WC-Co-Cr涂层的孔率和层状结构对冲蚀行为的影响

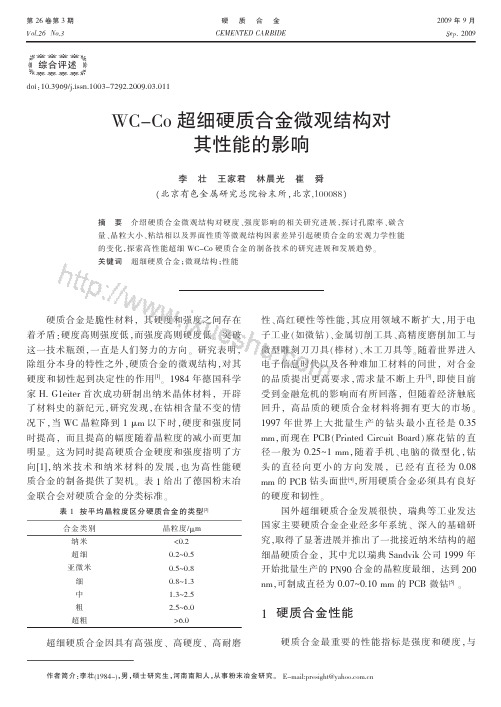

- 格式:docx

- 大小:40.90 KB

- 文档页数:8

WC-Co硬质合金冲蚀模型研究及应用艾国生;张波;冯春宇;张新庆;蒋继苇【期刊名称】《西南石油大学学报(自然科学版)》【年(卷),期】2024(46)3【摘要】WC-Co硬质合金是制造固定式节流阀阀芯的主要材料,高压天然气携带着井底杂质颗粒在节流阀节流降压的过程中,对节流阀的核心部件阀芯产生冲蚀破坏。

因此,以牌号为YG15的WC-Co硬质合金为研究对象,构建室内冲蚀实验平台,以确定YG15硬质合金的冲蚀模型并结合仿真验证。

将冲蚀模型进一步应用至固定式节流阀冲蚀仿真中,预测固定式节流阀阀芯的使用寿命。

研究结果表明,确定了YG15硬质合金的冲击角函数和在90°冲击角下的速度指数为2.48;当冲蚀角度由30°增加至90°时,YG15硬质合金靶材的冲蚀磨损量由847.1 mg增加至1235.6 mg;固定式节流阀冲蚀最严重的部位位于节流孔处,冲蚀磨损率随颗粒质量流率的增大而增大;对固定式节流阀进行寿命预测,在颗粒质量流较小的情况下,对节流阀固定油嘴保持一年一换;在颗粒质量流较大时,保持半年内更换一次。

【总页数】10页(P179-188)【作者】艾国生;张波;冯春宇;张新庆;蒋继苇【作者单位】中国石油塔里木油田公司;西南石油大学机电工程学院;重庆川仪调节阀有限公司【正文语种】中文【中图分类】TE921;X937【相关文献】1.WC-Co硬质合金冲蚀磨损影响因素和机理研究2.WC-Co硬质合金硬度模型的研究进展3.异形凸曲前刀面硬质合金插齿刀制造模型研究与应用4.WC-Co硬质合金磁饱和性能及其应用研究浅论5.矿用WC-Co梯度硬质合金的制备及应用研究现状因版权原因,仅展示原文概要,查看原文内容请购买。

WC-10Co4Cr涂层的泥浆和砂粒冲刷性能刘自敬;邓春明;陈志坤;王昊【摘要】以WC-10Co4Cr粉末为热喷涂粉末,采用低温超音速火焰喷涂(LT-HVOF)和超音速火焰喷涂(HVOF)技术制备了WC-10Co4Cr涂层,并对两种涂层的泥浆和砂粒冲刷性能进行测试.结果表明:低温超音速火焰喷涂WC涂层的耐泥浆冲刷性能明显优于普通超音速火焰喷涂涂层,而耐砂粒冲刷性能略优于后者.低温超音速火焰喷涂WC涂层较高的致密度和硬度是其耐泥浆和砂粒冲刷性能更好的主要原因.【期刊名称】《材料研究与应用》【年(卷),期】2017(011)002【总页数】5页(P67-71)【关键词】LT-HVOF;HVOF;WC-10Co4Cr涂层;泥浆冲刷;砂粒冲刷【作者】刘自敬;邓春明;陈志坤;王昊【作者单位】广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代材料表面工程技术重点实验室,广东广州510650;广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代材料表面工程技术重点实验室,广东广州510650;广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代材料表面工程技术重点实验室,广东广州510650;广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代材料表面工程技术重点实验室,广东广州510650【正文语种】中文【中图分类】TB333超音速火焰喷涂(HVOF,High Velocity Oxygen Fuel )技术经过三十多年的发展,技术越来越成熟,其应用也越来越广泛.其中超音速火焰喷涂WC基金属陶瓷涂层具有硬度高、结合强度优良的特点,是其最典型的应用.近二十年来,超音速火焰喷涂WC涂层已经成功替代电镀硬铬应用于液压密封、各类轴、辊等,显著提高了许多高端装备关键部件的耐磨性和耐腐蚀性能,在延长部件使用寿命、提高生产效率和节能节材等方面效果显著[1].随着该技术应用的不断拓展,超音速火焰喷涂WC涂层应用于更恶劣的工况,如高速泥浆冲刷.在服役过程中WC涂层需承受砂粒的冲刷,这些工况对超音速火焰喷涂WC涂层的性能就有了更高的要求[2-3].为了获得更高质量的超音速火焰喷涂WC涂层,超音速火焰喷涂技术朝着更低的焰流温度和更高的焰流速度的研究方向发展,低温大气环境下避免了粉末粒子的氧化,而高速焰流则保持了WC粉末对前面沉积涂层的喷丸强化作用,从而提高了涂层致密度.新型的超音速火焰喷涂技术出现了温喷涂[4]、高压超音速火焰喷涂[5]等技术.这些工艺的特点是通过对喷枪结构进行改进,或在焰流中注入高流量氮气等提高燃烧室的压力,达到降低焰流温度和提高焰流速度的效果.本文作者开发的低温超音速火焰喷涂技术(LT-HVOF;Low Temperature HVOF)也是在普通超音速火焰喷涂技术的基础上,通过对喷枪和喷嘴结构的改进,提高燃烧室压力,进而获得低温高速焰流,从而获得高致密涂层.本文以商用WC-10Co4Cr粉末为热喷涂粉末,分别采用常规超音速火焰喷涂和低温超音速火焰喷涂(LT-HVOF)技术制备两种WC-10Co4Cr涂层,然后对涂层在泥浆和砂粒冲刷下的服役性能进行对比,分析其性能差异的原因.1.1 涂层制备图1为实验中采用的经团聚烧结、破碎的WC-10Co4Cr粉末形貌,其粒径为10~30 μm.由图1可知,粉末形状不规则,既有球形粉末,也有棱角尖锐粉末.该粉末流动性能较好.在高倍下可看到,WC-10Co4Cr粉末中WC的粒径为1~2 μm.分别采用LT-HVOF和HVOF工艺,在经除油清洗、喷砂粗化处理的316L不锈钢表面制备涂层,所制备的WC-10Co4Cr涂层厚度均为200 μm以上,制备涂层的工艺参数列于表1.1.2 表征采用JSM-5910型扫描电镜(JEOL, Japan)对粉体和涂层剖面以及冲刷后的表面进行显微结构观察;以维氏金刚石为压头,采用MH-5D型显微硬度仪对涂层的显微硬度和断裂韧性进行测试,其中显微硬度测试加载力为2.94 N,断裂韧性测试加载力为49 N,加载时间均为15 s.泥浆冲刷评价方法:室温条件下,用固液双相流冲刷腐蚀磨损试验机(MF-20,China)测量涂层的耐泥浆冲蚀性能.试样为12 mm×12mm×30mm的长方体,用砂纸将其六个面打磨、抛光至粗糙度为0.25 μm,以防泥浆冲蚀过程中砂粒嵌入基体,影响后续的失重测量.冲蚀前后用酒精清洗涂层,并测其质量.泥浆冲蚀时间为10 h,通过涂层失重来表征其耐泥浆冲蚀性能.泥浆由去离子水和自配的河砂组成(砂粒粒径0.38~1.7 mm),泥浆浓度(体积分数)为17.95%.泥浆冲蚀的线速度为18 m/s,冲击角度为30°,45°和60°.砂粒冲刷评价方法:室温条件下,用自制的虹吸式冲蚀试验机对涂层进行气体喷砂冲蚀试验,冲击角度为30°和90°,冲蚀时间为0,10,20,30,40,50 s,冲蚀颗粒为白刚玉Al2O3(平均粒径45 μm).气体喷砂冲蚀前后用酒精清洗涂层,并测质量,通过涂层气体喷砂冲蚀体积损失来表征其抗砂粒冲蚀性能(WC涂层密度13.6 mg/cm3).冲蚀参数为空气压力0.4 MPa、冲蚀颗粒速度(50±2)m/s、冲蚀颗粒流量(2.0±0.5)g/min、喷嘴内孔直径(1.5±0.075)mm、喷嘴与试样表面的距离(10±1)mm.2.1 涂层的显微结构2种WC-10Co4Cr涂层的剖面形貌如图2所示.由图2可知,两种涂层都具有较高的致密度,但采用常规超音速火焰喷涂WC-10Co4Cr涂层的缺陷偏多,而采用低温超音速火焰喷涂获得的涂层致密度明显偏高.2.2 涂层的泥浆冲刷性能在相同的冲刷时间内,泥浆冲击角对WC-10Co4Cr涂层冲刷性能的影响如图3所示.由图3可知,在三种冲击角下,低温超音速火焰喷涂WC-10Co4Cr涂层的泥浆冲刷体积损失不足普通超音速火焰喷涂涂层体积损失的1/2,说明前者具有良好的耐泥浆冲刷性能.两种WC-10Co4Cr涂层在不同冲击角下泥浆冲刷的表面形貌如图4所示.由图4可看出, HVOF涂层经冲刷后发生明显的涂层剥落,导致在三种冲击角下的体积冲刷量大;LT-HVOF涂层表面的局部区域的粘结相被冲刷掉,露出WC硬质相,随着冲刷的进行,涂层中粘结相的冲刷消耗,最终导致涂层中没有粘结相而发生冲刷脱落.2.3 涂层的砂粒冲刷性能在30°和90°两种冲击角下,砂粒冲刷时间对涂层体积损失的影响如图5所示.由图5可知,两种涂层在30°和90°两种冲击角下的体积损失量相当;随着冲刷时间的延长,体积损失量基本呈线性增加;在两种冲击角下,LT-HVOF涂层的砂粒冲刷体积损失量略低于HVOF涂层,说明LT-HVOF涂层具有较优良的耐砂粒冲刷性能.在30°和90°两种冲击角下,砂粒冲刷50 s后涂层的表面形貌如图6所示.由图6可知,在不同冲击角下两种涂层的表面形貌没有明显的区别,均出现犁沟及颗粒翘起的现象,说明在砂粒冲刷下涂层发生微剥离.2.4 讨论低温超音速火焰喷涂是在低的焰流温度和高的焰流速度下实现高速粒子沉积,制得的涂层较常规超音速火焰喷涂WC涂层具有更高的致密度和显微硬度,尤其是显微硬度.低温超音速火焰喷涂涂层的显微硬度达到1250Hv,较常规超音速火焰喷涂涂层的1100Hv有明显的提高.在相同的泥浆冲刷条件下,低温超音速火焰喷涂涂层的粘结相出现一定程度的冲刷磨损,露出WC硬质颗粒;常规超音速火焰喷涂涂层则出现明显的剥落坑,其耐泥浆冲刷性能较差.而在砂粒的冲刷下,涂层的冲刷性能不仅与涂层的致密度和硬度有关,而且与涂层的断裂韧度有很大关系.涂层的断裂韧度决定了涂层冲刷后裂纹的扩展以及涂层剥落.用压痕法测量涂层的断裂韧度,发现断裂韧度值波动较大.两种WC涂层的断裂韧度值没有明显的区别,为4.5~5.0 MPa·m1/2.在砂粒冲刷下两种涂层的体积冲刷量相近.但由于低温超音速火焰喷涂WC涂层具有更高的显微硬度,该涂层的抗冲刷性能略优于传统的WC涂层.采用低温超音速火焰喷涂和普通超音速火焰喷涂制备了致密的WC涂层,前者具有更高的致密度和显微硬度,其耐泥浆冲刷性能明显优于后者,而耐砂粒冲刷性能略优于后者.低温超音速火焰喷涂WC涂层较高的致密度和硬度是其耐泥浆和砂粒冲刷性能更好的主要原因.【相关文献】[1] PICAS J A,FORN A,MATTHUS G.HVOF coatings as an alternative to hard chrome for pistons and valves [J].Wear, 2006,261(5-6):477-484.[2] THAKUR L,ARORA N.A comparative study on slurry and dry erosion behaviour of HVOF sprayed WC-CoCr coatings[J].Wear,2013,303(1-2):405-411.[3] PEAT T,GALLOWAY A,TOUMPIS A,et al.Performance evaluation of HVOF deposited cermet coatings under dry and slurry erosion[J].Surface & Coatings Technology,2016,300:118-127.[4] KURODA S,WATANABE M,KIM K H,et al.Current status and future prospects ofwarm spray technology [J].Journal of Thermal Spray Technology,2011,20(4):653-676.[5] SUN B,FUKANUMA H.Deposition of WC-Co coatings using a novel high pressure HVOF[C].Thermal Spray 2012:Proceedings of the international thermal spray conference.Houston: ASM International,2012:858-863.。

超音速火焰喷涂WC-Co与NiCr-Cr2C3涂层磨损性能研究简中华;马壮;曹素红;王富耻;王全胜【期刊名称】《材料工程》【年(卷),期】2007(000)007【摘要】采用超音速火焰喷涂(HVOF)工艺制备了WC-Co和NiCr-Cr2C3涂层,测定了涂层孔隙率、显微硬度及油润滑下摩擦磨损过程中涂层材料失重,得出涂层摩擦系数随时间的变化关系,分析了涂层摩擦磨损机理.结果表明,WC-Co和NiCr-Cr2C3涂层致密,孔隙率分别为1.29%和1.08%,显微硬度分别为1140HV0.3和950HV0.3.两种涂层均在摩擦时间25min时进入稳定磨损阶段,稳定摩擦系数均为0.1,涂层摩擦失重极小.油润滑下WC-Co涂层的摩擦磨损方式主要以为接触疲劳为主,伴随轻微的粘着磨损和磨粒磨损;NiCr-Cr2C3涂层碳化物的剥落和表面划痕较为明显,表面裂纹明显增多.【总页数】4页(P21-24)【作者】简中华;马壮;曹素红;王富耻;王全胜【作者单位】北京理工大学,材料科学与工程学院,北京,100081;北京理工大学,材料科学与工程学院,北京,100081;北京理工大学,材料科学与工程学院,北京,100081;北京理工大学,材料科学与工程学院,北京,100081;北京理工大学,材料科学与工程学院,北京,100081【正文语种】中文【中图分类】TB332【相关文献】1.氧气-空气混合助燃超音速火焰喷涂WC-Co涂层性能研究 [J], 李娜;王志平;贾鹏;丁坤英2.超音速火焰喷涂WC-Co(Cr)涂层在NaCl溶液中抗空蚀性能研究 [J], 丁彰雄;石琎;丁翔;胡一鸣;廖星文;邓帮华3.超音速火焰喷涂WC-Co涂层超高速磨削试验研究 [J], 郭力;易军;盛晓敏4.超音速火焰喷涂纳米结构WC-Co涂层研究进展 [J], 刘晓丽;李明5.超音速火焰喷涂Cr_3C_2-NiCr与WC-Co涂层高温结合性能研究 [J], 门向东;陶凤和;甘霖;赵金辉因版权原因,仅展示原文概要,查看原文内容请购买。

超音速火焰喷涂WC-CoCr和WC-Ni涂层在NaCl溶液中的腐蚀行为李佳荟;靳露露;师玮;洪晟;吴玉萍【摘要】利用金相显微镜、扫描电镜和X射线衍射仪等,分析了超音速火焰喷涂WC-CoCr和WC-Ni金属陶瓷涂层的物相组成和显微结构.通过电化学工作站测试了涂层在3.5%(质量分数)NaCl溶液中的动电位极化曲线和奈奎斯特阻抗谱,并与镀铬层进行了对比.结果表明:该涂层由WC硬质相和金属黏结相组成,组织均匀致密无分层,孔隙率低于1.5%;在NaCl溶液中的耐腐蚀性能从高到低依次为WC-CoCr 涂层、WC-Ni涂层、镀铬层;超音速喷涂涂层组织致密,Cl-难以穿透涂层,因此其耐腐蚀性能较高;添加少量的铬可以促使CoCr合金黏结相表面形成钝态膜,因而WC-CoCr涂层的耐腐蚀性能优于WC-Ni涂层的.%The phase composition and microstructure of high velocity oxygen fuel (HVOF) sprayed WC-CoCr and WC-Ni cermet coatings were analyzed by metallographic microscope, scanning electron microscope, X-ray diffractometer and so on.The potentiodynamic polarization curves and the Nyquist impedance spectra of the coatings in 3.5% (mass fraction) NaCl solution were measured by electrochemical workstation and compared with those of the chromium layer.The results show that: the coatings consisted of WC hard phase and metal binder phase, with a homogeneous and dense microstructure and porosity less than 1.5%;in NaCl solution, the corrosion resistance from high to low was that of WC-CoCr coating, WC-Ni coating, chromium layer;the structure of the HVOF coatings was dense, which prevented the coatings from Cl-, thus the corrosion resistance of the coatings was better;theaddition of a little chrome promoted the formation of a passive film on the surface of CoCr binder phase, thus the corrosion resistance of WC-CoCr coating was better than that of WC-Ni coating.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)003【总页数】7页(P151-156,160)【关键词】超音速火焰喷涂;金属陶瓷涂层;显微结构;耐腐蚀性能【作者】李佳荟;靳露露;师玮;洪晟;吴玉萍【作者单位】河海大学力学与材料学院, 南京 211100;河海大学力学与材料学院, 南京 211100;河海大学力学与材料学院, 南京 211100;河海大学力学与材料学院, 南京 211100;材料腐蚀与防护四川省重点实验室, 自贡 643000;河海大学力学与材料学院, 南京 211100【正文语种】中文【中图分类】TG174.44超音速火焰(High Velocity Oxygen Fuel,HVOF)喷涂技术采用燃气与氧气的燃烧作为热源,与等离子热源相比,具有温度低、速率高的特点,在涂层的喷涂过程中抑制了合金的氧化分解[1];且涂层与基体的结合强度高,提高了涂层材料的力学性能;同时致密的结构抑制了腐蚀介质侵入,提高了涂层的耐腐蚀性能。

双尺度WC-CoCr涂层的组织结构分析罗虞霞;高峰;王大锋【摘要】微纳米复合结构的碳化钨涂层的性能引人关注.以纳米碳化钨(≤200nm)、亚微米碳化钨(0.8μm)和微米碳化钨(2μm)为原料,制备了两种双尺度的微纳米复合结构碳化钨喷涂粉末,采用超音速火焰喷涂工艺制备了相应的涂层.利用扫描电镜、能量色散X射线光谱仪和透射电镜对涂层的物相结构进行了分析.结果表明,纳米微米复合粉涂层中的碳化钨保留率为96.7%;纳米亚微米复合粉末制备的涂层碳化钨保留率为92.5%.两种涂层中,W2C均分布在WC附近,大颗粒WC颗粒仍保持原来的尖角形,小尺度WC颗粒部分呈圆角形,纳米-亚微米涂层中Co3W3C相分散于WC与非晶相之间.【期刊名称】《热喷涂技术》【年(卷),期】2018(010)003【总页数】6页(P33-37,9)【关键词】碳化钨;微纳米复合结构;超音速火焰喷涂【作者】罗虞霞;高峰;王大锋【作者单位】北京矿冶科技集团有限公司,北京100160;北京市工业部件表面强化与修复工程技术研究中心,北京102206;特种涂层材料与技术北京市重点实验室,北京102206;北京矿冶科技集团有限公司,北京100160;北京市工业部件表面强化与修复工程技术研究中心,北京102206;特种涂层材料与技术北京市重点实验室,北京102206;中国兵器科学研究院宁波分院焊接与再制造技术研究室,浙江宁波315103;北京科技大学,北京100083【正文语种】中文【中图分类】TG174.40 引言热喷涂WC-CoCr涂层具有优异的耐磨耐蚀性能,广泛地应用于冶金、石油化工、航空航天等领域[1,2]。

WC-CoCr涂层的力学性能取决于涂层的物相结构、粒子间的结合情况等显微组织结构。

研究表明,在一定喷涂工艺范围内,碳化钨颗粒的尺寸是影响涂层性能的主要因素[3]。

不同研究者制备的纳米碳化钨性能差异较大[4-7]。

因此纳米碳化钨的使用并不广泛,而微纳米复合结构的碳化钨性能较优,并获得了较多的应用。

纳米WC-Co涂层抗冲蚀磨损研究的开题报告一、研究背景和意义WC-Co钴合金涂层作为一种高性能材料,具有极高的硬度和耐磨性,已广泛应用于机械制造、化工、电力等领域。

然而,在某些实际工作环境下,涂层表面易受到冲蚀和磨损的影响,降低了其使用寿命和性能。

因此,对于涂层的抗冲蚀和磨损性能的研究具有重要的理论和实际意义。

近年来,纳米技术的出现为涂层改性提供了新的切入点。

通过纳米技术制备的WC-Co涂层,其晶粒尺寸可以达到纳米级别,且具有更好的机械性能和化学稳定性。

因此,研究纳米WC-Co涂层的抗冲蚀和磨损性能,可以为涂层的改性和应用提供新的思路和方法。

二、研究内容和计划1.分析纳米WC-Co涂层的组成和结构特征,通过X射线衍射、扫描电镜等测试手段,研究其晶粒尺寸和结构。

2.通过冲蚀和磨损实验,对比分析纳米WC-Co涂层和传统WC-Co涂层的抗冲蚀和磨损性能,探究纳米技术对涂层性能的影响。

3.通过微观结构分析和力学测试等手段,揭示纳米WC-Co涂层的抗冲蚀和磨损机制,并提出相应的改性策略。

4.针对不同的工作环境和工作状态,研究纳米WC-Co涂层的最佳应用范围和使用条件,并为实际应用提供理论和实验基础。

计划时间:共计18个月1-3个月:文献调研和实验条件确定4-6个月:纳米WC-Co涂层制备和表征7-12个月:冲蚀和磨损实验、机制分析和改性策略探究13-15个月:最佳应用范围和使用条件的研究16-18个月:论文写作和答辩准备三、研究材料和方法材料:WC-Co钴合金粉末、氮气、乙酸酐、异丙醇等;方法:采用磁控溅射技术制备纳米WC-Co涂层,并通过X射线衍射、扫描电镜、原子力显微镜等测试手段对其组成和结构进行分析;通过冲蚀和磨损实验,测量和分析涂层抗冲蚀和磨损性能,并通过微观结构分析和力学测试等手段,揭示涂层的抗冲蚀和磨损机制。

收稿日期:2023-05-25;修订日期:2023-08-29作者简介:曾思琪(1990 ),女,博士,主要从事有色金属研发与表面强化研究㊂基金项目:江西省重点研发计划项目(20192BBE50033);江西省科学院省级科技计划项目(2021YSBG21007);江西省科学院博士后科研项目㊂∗通信作者:刘㊀觐(1988 ),女,博士,副研究员,主要从事有色金属研发和先进热喷涂技术研究㊂E -mail:Ljustb@㊂第41卷㊀第5期2023年10月江㊀㊀西㊀㊀科㊀㊀学JIANGXI㊀SCIENCEVol.41No.5Oct.2023㊀㊀doi :10.13990/j.issn1001-3679.2023.05.019稀土Lu 改性对WC -10Co -4Cr 涂层耐蚀性能的影响曾思琪1,刘㊀觐1,2∗,易志强1,陈㊀昕1,陆㊀磊1,田㊀野2,李㊀华2(1.江西省科学院应用物理研究所,330096,南昌;2.中国科学院宁波材料技术与工程研究所,315201,浙江,宁波)摘要:为提高WC -10Co -4Cr 涂层的耐蚀性,通过在WC -10Co -4Cr 热喷涂粉末中添加纳米稀土氧化物(Lu 2O 3)粉末,利用超音速火焰喷涂技术制备了稀土Lu 改性的WC -10Co -4Cr 涂层㊂利用电化学工作站研究了稀土元素Lu 对WC -10Co -4Cr 涂层腐蚀行为的影响,结合显微组织分析了稀土元素Lu 改性对涂层腐蚀作用机制㊂结果表明,稀土元素Lu 的添加能够有效地提高WC -10Co -4Cr 涂层的致密度㊁细化涂层的颗粒尺寸;抑制了WC 颗粒的氧化行为,进而降低腐蚀电流,提高涂层的耐腐蚀性能㊂关键词:WC -10Co -4Cr ;Lu 2O 3;超音速火焰喷涂;耐腐蚀性能中图分类号:TG174.442+.4㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀文章编号:1001-3679(2023)05-924-04Effect of Rare Earth Lu Modification on Corrosion Resistance of WC -10Co -4Cr CoatingZENG Siqi 1,LIU Jin1,2∗,YI Zhiqiang 1,CHEN Xin 1,LU Lei 1,TIAN Ye 2,LI Hua 2(1.The Applied Physics Institute of Jiangxi Academy of Science,330096,Nanchang,PRC;2.The Ningbo Institute of Industrial Technology of the Chinese Academy of Sciences,315201,Ningbo,Zhejiang,PRC)Abstract :To enhance the corrosion resistance of the WC -10Co -4Cr coating,the thermal sprayingpowder was modified by adding nano rare earth oxide (Lu 2O 3)powder and the modified coating was prepared by high -velocity oxygen fuel technology.The effect of rare earth element Lu on the corro-sion behavior of WC -10Co -4Cr coating was studied by the electrochemical workstation.The corro-sion mechanism of rare earth element Lu modification on the coating was analyzed on basis of the mi-crostructure.The results show that the addition of the rare earth element Lu can effectively improve the density of WC -10Co -4Cr coating and refine the particle size of the coating;the oxidation be-havior of WC particles is inhibited,thereby reducing the corrosion current and improving the corro-sion resistance of the coating.Key words :WC -10Co -4Cr;Lu 2O 3;high -velocity oxygen fuel;corrosion resistance0㊀引言硬质合金涂层具有高强度㊁高耐磨和优异的抗高温氧化性能,被广泛应用于石油管道㊁阀门等苛刻工业环境下作业的零部件表面强化[1-2]㊂目前,常用的硬质合金涂层以WC颗粒硬质相和强韧的Co与Cr合金粘合剂组成,其中WC-10Co-4Cr是应用最多的一种组分㊂热喷涂WC-10Co-4Cr涂层的微观结构㊁摩擦磨损行为㊁腐蚀行为等特征已经被大量研究[3-4],性能优异的涂层其重要应用参数见表1㊂表1㊀热喷涂WC-10Co-4Cr涂层性能参数沉积效率/%孔隙率/%硬度/Hv结合强度/MPa抗高温氧化温度/ħ>65<0.8>1050>80950㊀㊀由于WC-10Co-4Cr涂层多相复合的微观结构,其腐蚀行为有点蚀㊁选相腐蚀㊁晶间腐蚀㊁不均匀的碳化物溶解等多种腐蚀方式,涉及孔隙㊁相界㊁晶界㊁氧化物夹杂等复杂组织缺陷㊂Picas 等[5]研究发现,当涂层中存在孔隙和微裂纹时,由于增加了腐蚀接触面积,腐蚀电流会增大;同时会在孔隙里面聚集OH-,进一步加速涂层的腐蚀溶解㊂粘结剂的组成也对涂层的腐蚀行为有着重要的影响,在腐蚀介质中Cr优先腐蚀,产生的氧化物在涂层表面形成钝化膜,能有效地减少CoCr 粘结剂的腐蚀溶解,提高涂层的耐腐蚀性能[6]㊂有学者研究发现,提高粘结剂中的WC含量,促进面心立方结构的γ-Co相的析出,提高涂层的热力学稳定性以降低阳极的腐蚀电流密度,腐蚀电位向正向移动,强化涂层的耐腐蚀性能㊂此外,有研究表明,粘结剂的腐蚀溶解会导致WC颗粒脱落形成空洞,增加腐蚀面积,进一步促进涂层的腐蚀溶解[7]㊂因此,通过减少涂层孔隙率和提高粘结剂中WC含量可提高WC-10Co-4Cr涂层的耐腐蚀性能㊂研究表明,稀土元素可以降低合金的溶解度,通过细化晶粒㊁净化晶界,提高涂层致密度等强化机制改善涂层的强度㊁韧性㊁耐磨㊁耐腐蚀和抗高温氧化性能[8-9]㊂Wang等[10]研究发现La2O3和CeO2使熔覆涂层相结构的晶格常数降低,反射角增大,晶粒细化,净化涂层,降低夹杂率,从而抑制涂层的阴极过程,提高耐蚀性能㊂Deng等[11]研究了CeO2和VC对WC-10Co硬质合金微观组织与性能的影响,发现在CeO2添加量为0.5wt.%时,稀土元素对粘结剂组织均匀性和晶粒细化的改善作用最显著,合金的硬度㊁断裂韧性和横向断裂强度均达到最大值,且耐蚀性能最优㊂相比于WC-10Co涂层,采用稀土元素改善WC-10Co-4Cr涂层的耐蚀性研究鲜见报道㊂本文研究Lu2O3对WC-10Co-4Cr涂层微观组织和腐蚀行为的影响规律,揭示Lu2O3对涂层耐蚀性能的改性机理㊂1㊀实验材料及制备方法实验选用WC-10Co-4Cr涂层的热喷涂粉末组成成分与粒度见表2㊂1#粉末为WC-10Co-4Cr,2#粉末为稀土改性后的Lu2O3-WC-10Co-4Cr㊂采用JP8000超音速火焰喷涂(High-veloci-ty oxygen fuel,HVOF)设备分别在30mmˑ15mm 的不锈钢块状试样表面制备了HVOF涂层1#和2#,具体喷涂参数见表3㊂表2㊀热喷涂粉末成分粒径成分WC Co Cr Lu2O3粒度/μm0.9~1.10.6~0.82~3微米级表3㊀超音速火焰喷涂参数名称氧流量/CFH油耗/GPH载粉气流/CFH送粉速度/g㊃min-1喷涂距离/mm移动速度/mm㊃s-1参数2000 6.223235380500 2㊀性能测试与表征方法2.1㊀显微组织表征采用场发射扫描电镜(Field scanning electron microscopy,FSEM,Nova NanoSEM450)对涂层表面和截面的微观结构与化学成分进行了分析㊂截面样品的制备方法为:首先对不同状态的样品进行砂纸打磨,依次使用800#㊁1500#和3000#的金刚石磨片将待观察面打磨至单一方向磨痕;然后利用3.5μm的抛光剂对样品进行机械抛光至镜面;利用铁氰化钾(5%)氢氧化钾(5%)水溶液对试样腐蚀200s,随后立即用饱和三氯化铁水溶液对试样腐蚀6~8s,酒精清洗后冷风吹干㊂2.2㊀电化学性能通过CorrTest电化学工作站CS310,根据ASTM G5-94标准,在室温下,使用标准三电极系统对样品进行电化学测试㊂三电极体系由对电极(铂电极)㊁参比电极(饱和甘汞电极)和工作电极(待测试样)组成,其中腐蚀介质为3.5%NaCl溶㊃529㊃第5期㊀㊀㊀㊀㊀㊀曾思琪等:稀土Lu改性对WC-10Co-4Cr涂层耐蚀性能的影响液㊂1#和2#涂层样品分别与铜导线连接㊁环氧树脂和硅橡胶密封住非测试面,仅保留涂层表面作为工作电极;然后进行30分钟开路电位测试,以达到稳定介质环境;随后采用5mV/s的扫描速率进行极化曲线测试,并通过CView软件对极化曲线进行拟合与数据分析㊂对完成电化学测试的涂层样品进行冲洗㊁干燥㊂3㊀试验结果与分析讨论3.1㊀显微组织图1为1#和2#涂层截面组织图㊂从图1中可以看出,浅色不规则形状部分为WC颗粒,深色区域为CoCr金属粘结相㊂1#涂层中WC颗粒尺寸分布不均匀,不规则形状的WC颗粒聚集并且颗粒附近出现大直径的孔隙(见图1(a));而2#涂层中不规则大尺寸WC颗粒和大直径的孔隙减少,涂层中WC颗粒明显细化,分布更均匀(见图1(b))㊂(a)(a)1#(b)(b)2#1μm图1㊀涂层截面微观组织图3.2㊀耐腐蚀性能对1#和2#涂层样品进行3.5%NaCl溶液的电化学测试,获得极化曲线如图2所示㊂从图2中可以看出,稀土改性前后涂层试样表现出相似的电化学行为,没有出现明显的钝化现象,均形成完整的钝化膜,这是因为微量稀土元素的添加,并没有使涂层形成新的相,以及新的腐蚀机制㊂1#和2#涂层依然保持WC颗粒与CoCr粘结剂的复合结构,以选相腐蚀㊁晶界腐蚀㊁缝隙腐蚀等复合腐蚀机制为主㊂但是,1#和2#涂层的腐蚀电位各不相同,主要集中分布在-0.5~-1V区间,经过Lu2O3改性后的WC-10Co-4Cr涂层腐蚀电位升高,这说明改性后涂层需要更高的能量才会发生极化,抗腐蚀性增加㊂通过Tafel分析拟合,阳极极化曲线与阴极极化曲线回归线交点即为2种涂层极化曲线的腐蚀电流和腐蚀电位㊂并根据Stern-Geary公式,利用CView软件拟合得到极化电阻R P,见表4㊂经过Lu2O3改性后的WC-10Co-4Cr涂层腐蚀电流降低为改性前的13%,极化电阻升高至改性前的1.95倍,说明Lu2O3改性能有效地提升WC-10Co-4Cr涂层的耐腐蚀性能㊂-1.5-1.0-0.50.00.51.01.52.0E0/V-7-6-5-4-3-2-11#2#log(i0)图2㊀涂层试样在3.5%NaCl溶液中极化曲线图表4㊀涂层试样在3.5%NaCl溶液中电化学参数样品腐蚀电位E0/V腐蚀电流i0/μA㊃cm-2极化电阻R P/Ω㊃cm-2 1#-0.810459.19549.96 2#-0.51577.7171072.5 3.3㊀稀土改性对涂层腐蚀行为的影响机理分析图3为1#和2#涂层电化学腐蚀后的表面形貌,2种涂层表面均有大量的腐蚀产物㊂从图3中可以看出,1#和2#涂层表面主要有3种特征形貌:一种是具有明显WC晶界的A区域,这个区域的CoCr粘结相优先腐蚀溶解,导致WC相界和晶界更为明显㊁突出;二是细小的WC颗粒相腐蚀溶解的B区域,这个区域的球形WC析出相部分溶解,形成不规则的颗粒形状;还有一种是有不规则凹坑的C区域,该区域是由于CoCr粘结剂的优先腐蚀,导致对WC颗粒的束缚和固化作用减弱㊁消失,WC颗粒从涂层表面脱落形成的㊂1#涂层表面存在较多的大腐蚀空洞(4 ~5μm),这类孔隙形状不规则,是由喷涂粉末熔化不完全所导致的[12-13]㊂在腐蚀介质中,这种大孔径的孔隙会增加涂层与基体㊁涂层表面与内部的腐蚀通道,加剧腐蚀溶解,使涂层腐蚀电流密度上升㊂2#涂层腐蚀表面较1#平整,腐蚀行为减缓㊂㊃629㊃江㊀西㊀科㊀学2023年第41卷CoCr 粘结相在细化后的WC 骨架中分布更加均匀,导致WC 颗粒与粘结剂相界处的电势差降低,选相腐蚀减弱;孔隙率降低,孔隙尺寸减小㊁孔隙分布更均匀,缝隙腐蚀减弱;WC 颗粒细化,相界密度增大,而杂质元素和缺陷倾向于在相界处集中,相界体积增加可改善杂质元素和缺陷的分散均匀性,从而提高WC 颗粒的腐蚀抗性㊂因此,在3种腐蚀机制的复合作用下,导致Lu 2O 3改性后的WC -10Co -4Cr 涂层耐腐蚀性能得到提升㊂(a)1#(a)(b)2#(b)5μm图3㊀涂层表面腐蚀形貌图4㊀结论采用超音速火焰喷涂在不锈钢基体上分别制备了WC -10Co -4Cr 和Lu 2O 3-WC -10Co -4Cr 涂层,研究了稀土改性后涂层腐蚀行为变化规律,得到以下结论㊂1)WC -10Co -4Cr 涂层由高含量的WC 颗粒和强韧的Co 与Cr 合金粘合剂组成,添加稀土元素Lu 后,涂层颗粒细化,孔隙率下降,涂层质量提升㊂2)Lu 2O 3改性后,涂层的腐蚀行为从剧烈的选相腐蚀和缝隙腐蚀转变为温和的复合腐蚀机制,提高了涂层的耐腐蚀性能㊂参考文献:[1]㊀MYALSKA H,SWADZBA R,ROZMUS R,et al.STEM analysis of WC -Co coatings modified by nano -sized TiC and nano -sized WC addition[J].Surfaceand Coatings Technology,2017,318:279-287.[2]KRESSE T,MEINHARD D,BERNTHALER G,etal.Hardness of WC -Co hard metals:Preparation,quantitative microstructure analysis,structure -proper-ty relationship and modelling[J].International Jour-nal of Refractory Metals and Hard Materials,2018,75:287-293.[3]HONG S,WU Y P,WANG B,et al.The effect oftemperature on the dry sliding wear behavior of HVOFsprayed nanostructured WC -CoCr coatings [J].Ce-ramics International,2017,43(1):458-462.[4]VARIS T,SUBONEN T,LAAKSO J,et al.Evalua-tion of residual stresses and their influence on cavitati-on erosion resistance of high kinetic HVOF and HVAF-Sprayed WC -CoCr coatings[J].Journal of Thermal Spray Technology,2020,29(6):1365-1381.[5]PICAS J A,PUNSET M,RUPEREZ F,et al.Corro-sion mechanism of HVOF thermal sprayed WC -CoCr coatings in acidic chloride media [J].Surface andCoatings Technology,2019,371:378-388.[6]WOOD R J K.Erosion -corrosion interactions andtheir effect on marine and offshore materials [J ].Wear,2006,261(9):1012-1023.[7]LEKATOU A,REGOUTAS E,KARANTZALIS A E.Corrosion behaviour of cermet -based coatings with a bond coat in 0.5M H 2SO 4[J].Corrosion Science,2008,50(12):3389-3400.[8]LIU Y,HUANG Z Q,YANG G Y,et al.Influenceof rare earth on the high -temperature sliding wear be-havior of WC -12Co coating prepared by HVOF spra-ying [J ].Journal of Thermal Spray Technology,2018,27(7):1143-1152.[9]LIU Y,GOU G Q,WANG X M,et al.Effects ofrare earth elements on the microstructure and mechan-ical properties of HVOF -Sprayed WC -Co coatings[J].Journal of Thermal Spray Technology,2014,23(7):1225-1231.[10]WANG K L,ZHANG Q B,SUN M L,et al.Micro-structure and corrosion resistance of laser clad coat-ings with rare earth elements[J].Corrosion Science,2001,43:255-267.[11]DENG X C,ZHANG H,ZHANG G H.Effect ofCeO 2and VC co -doping on the microstructure andproperties of WC -10Co cemented carbide[J].Inter-national Journal of Refractory Metals and Hard Materi-als,2022,108:105938.[12]陈书赢,王海斗,马国政,等.等离子喷涂层原生性孔隙几何结构的分形及统计特性[J].物理学报,2015,64(24):240504.[13]陈书赢,马国政,何鹏飞,等.基于粒子飞行特性及铺展行为的WC -10Co -4Cr 涂层孔隙形成机理研究[J].无机材料学报,2018,33(8):895-902.㊃729㊃第5期㊀㊀㊀㊀㊀㊀曾思琪等:稀土Lu 改性对WC -10Co -4Cr 涂层耐蚀性能的影响。

WC-12Co等离子喷涂层的冲蚀磨损数值模拟

侯素娟;李新梅;逯平平;王晓辉

【期刊名称】《材料保护》

【年(卷),期】2020(53)6

【摘要】西部强风沙尘环境下金属材料表面等离子喷涂层由于受到颗粒的撞击作用,造成涂层冲蚀磨损。

以等离子喷涂WC-12Co涂层为对象,研究不同影响因素下涂层的冲蚀磨损速率和冲蚀效果;运用ANASYS-FLUENT软件中标准k-ε模型和离散相模型(DPM),通过改变风速、颗粒直径、颗粒质量流量对涂层冲蚀过程进行数值模拟,研究了其冲蚀磨损的分布情况。

结果表明:风速为15.68 m/s时,涂层冲蚀磨损速率最大为2.232×10^-4kg/(m2·s);颗粒直径为0.55 mm时,涂层冲蚀磨损速率最大为1.824×10^-4k g/(m2·s)。

模拟结果验证了试验所得到的涂层冲蚀磨损的磨损规律。

【总页数】5页(P72-76)

【作者】侯素娟;李新梅;逯平平;王晓辉

【作者单位】新疆大学机械工程学院

【正文语种】中文

【中图分类】TG174.442

【相关文献】

1.等离子喷涂WC-12Co涂层磨损性能研究

2.添加剂铜对等离子喷涂WC-12Co 涂层摩擦磨损性能的影响研究

3.粒子分离器叶片涂层冲蚀磨损的数值模拟

4.等离子喷涂WC-12Co涂层抗冲刷磨损行为

因版权原因,仅展示原文概要,查看原文内容请购买。

WC-Co-Cr涂层的孔率和层状结构对冲蚀行为的影响WC-Co-Cr涂层是一种广泛应用于工业材料表面保护的高性能涂层。

在很多情况下,这种涂层要承受各种冲击和摩擦因素的侵蚀,因此其冲蚀性能无疑成为衡量涂层质量的一个重要因素。

本文旨在研究WC-Co-Cr涂层的孔率和层状结构对其冲蚀行为的影响。

首先,我们来介绍一下WC-Co-Cr涂层的制备过程。

WC-Co-Cr涂层是由高熔点的碳化钨、钴和铬三种元素组成的混合粉末,采用高速旋转火焰喷涂(HVOF)技术,将粉末喷射到基材表面。

在高速喷射后,涂层表面会产生大量的微小孔隙,形成孔率。

同时,由于喷涂时粉末颗粒之间碰撞和溅射,涂层也会形成一定的层状结构。

然后,我们进行了一系列冲蚀实验,以研究WC-Co-Cr涂层孔率和层状结构对其冲蚀性能的影响。

实验结果表明,涂层孔率与冲蚀速率之间存在着明显的正相关关系。

即,涂层孔隙越多,其冲蚀速率越高。

这是因为涂层孔隙会导致涂层表面出现大量破损和剥离,从而降低其整体冲蚀性能。

因此,我们可以通过控制涂层孔隙率的大小,来提高涂层的冲蚀抗性。

然而,涂层的层状结构却对冲蚀性能的影响相对复杂。

我们发现,在一定范围内,涂层的层状结构可以有效提高其冲蚀性能。

这是因为具有层状结构的涂层,在遭受冲击和摩擦时,可以通过涂层层与层之间的黏合力来吸收能量,从而减少涂层表面的剥离和破损。

然而,过厚的涂层层状结构会导致涂层的硬度不均匀,从而影响其整体冲蚀性能。

因此,我们建议在涂层制备过程中,应合理控制层状结构的厚度和间距,以获得最佳的冲蚀性能。

综上所述,WC-Co-Cr涂层的孔率和层状结构对其冲蚀行为具有显著的影响。

通过控制涂层孔隙率和层状结构的大小和间距,我们可以优化涂层的冲蚀性能,并提高其使用寿命。

因此,本研究对于改善WC-Co-Cr涂层在工业生产中的应用具有重要意义。

除了孔率和层状结构,WC-Co-Cr涂层的物理、化学、结构特性也会影响其冲蚀性能。

例如,涂层硬度、结晶度、残余应力、晶体取向等都会影响其冲蚀性能。

因此,在研究WC-Co-Cr涂层的冲蚀性能时,还需要综合考虑不同特性之间的相互作用。

此外,不同类型的冲蚀试验也可能会对涂层的冲蚀行为产生不同的测试结果。

我们可以通过选择合适的试验方法以及调整试验参数来减小试验偏差,更准确地评估涂层的冲蚀性能。

最后,我们需要认识到,WC-Co-Cr涂层的冲蚀性能也受到应用环境的影响。

例如,涂层的冲蚀性能可能受到颗粒大小、速度、密度、硬度等因素的影响。

因此,我们需要在实际应用中对涂层进行全面的性能评估,以确定其最能适应的使用环境,并进行必要的优化。

总之,WC-Co-Cr涂层的孔率和层状结构对其冲蚀行为具有重要的影响作用,但它们并不是唯一的因素。

我们需要在综合考虑涂层的物理、化学、结构特性和应用环境的基础上,进一步探索涂层的冲蚀性能机制,并找到最佳的涂层制备参数和应用方式。

除了WC-Co-Cr涂层,还有许多其他类型的涂层也可以用于提高冲蚀性能。

例如,TiN、TiAlN、CrN等金属氮化物涂层具有优异的耐腐蚀和耐磨性能,适用于海洋和化学领域中的蚀刻介质。

而TiC、TiCN等碳化物涂层也可通过改变组分和微观结构,提高其冲蚀性能。

此外,纳米材料的应用也为提高涂层的冲蚀性能提供了全新的思路。

纳米颗粒的应用可以增加涂层的表面硬度和细致度,改善其耐磨性和防腐蚀性。

同时,纳米颗粒的极小颗粒尺寸,还能够形成大量的孔隙和裂缝,从而增强涂层的防蚀性和自润滑性。

此外,对涂层的表面处理和改性也可显著影响其冲蚀性能。

例如,表面喷涂、喷丸、合金化等工艺可以增加涂层的附着力和崩落强度,提高其抗冲蚀性能。

而通过添加涂层表面的功能性团或杂化剂,可以提高涂层的性能,如改善其磨损特性、抑制腐蚀、增强耐高温性能等。

综上所述,涂层技术是提高金属材料在恶劣环境下的冲蚀性能的有效手段。

在涂层制备和性能优化方面,我们需要在深入探究涂层冲蚀机理的基础上,针对实际应用需求,综合考虑各种因素,开展多方位的优化和研究。

除了涂层技术,其它技术也可以被用来提高材料的冲蚀性能。

例如,金属材料的合成方法和处理工艺可以影响其冲蚀性能。

通过粉末冶金、热等静压、高能球磨、等离子喷涂等新型制备工艺,可以制备出具有高密度、均匀显微结构和界面质量的金属材料。

同时,材料的处理工艺也可以影响其微观结构和晶体缺陷,在一定程度上改善材料的冲蚀性能。

此外,纳米材料的应用也成为提高材料冲蚀性能的研究热点。

纳米颗粒的添加可以改善材料的硬度、细微结构、表面条件和界面作用力,提高其抗冲蚀性能。

与此同时,纳米颗粒的添加还可以促进材料的自润滑,并降低表面磨损。

除此之外,其它技术,如激光表面处理、等离子喷涂、电化学沉积等也可以改善材料的冲蚀性能。

但是,这些技术的应用范围、工艺参数、材料要求等都需要深入探究和研究。

总之,冲蚀是材料在恶劣环境下最常见的破坏方式之一,而提高材料的冲蚀性能是材料制备和应用的重要方向之一。

从涂层技术到纳米材料的应用、再到其它新型技术的研究,我们需要在多方位、全方位的研究中进行材料性能的优化,并根据实际需求找到最佳的制备和应用方案。

除了涂层技术、材料的合成和处理工艺以及纳米材料的应用,还有许多其他方法可以用于提高材料的冲蚀性能。

比如,设计新型金属合金,如高熵合金、多组分金属合金、尺寸效应材料等。

这些合金可以通过改变合金化元素的配比、添加各种强化相或者改变微观结构等方式提高其耐冲蚀能力。

与此同时,磁场、超声波等辅助措施也可以通过促进材料成分的均匀分布和细微结构的调控等方式改善材料的抗冲蚀能力。

此外,还可以运用先进的材料分析和表征手段,如扫描电镜、透射电镜、拉曼光谱、X射线衍射等,深入研究材料在冲蚀过程中的微观机制和变化规律,以便更好地了解材料与恶劣环境的相互作用。

在实际应用中,也需要针对不同的材料特性和工作环境,采取合适的修复和维护措施来延长材料使用寿命。

例如,根据材料表面受损的情况进行局部修补、镀覆或者更换受损部件等,都可以使材料在长期工作中保持更好的冲蚀性能。

综上所述,提高材料的冲蚀性能是一个复杂的过程,需要从多个方面进行优化和研究。

在涂层技术、材料合成和处理、纳米材料应用等方面不断取得进展的同时,我们还需要进一步探究材料与环境的相互作用机制,加强对材料的精细化处理和表征,开展多项维护和修复措施,从而不断提升材料的冲蚀性能和工作寿命。

在工业、航空、船舶、汽车、建筑等领域,材料的冲蚀性能直接关系到设备的长期运行稳定性和使用寿命。

因此,在材料的研究与应用中,改善其冲蚀性能是一个举足轻重的课题。

涂层技术是目前改善材料冲蚀性能的主要方式之一,通过在材料表面形成防护层,可以大大增强材料的耐腐蚀和耐磨损能力。

目前涂层技术的发展趋势是开发高性能、具有多种功能的新型涂层材料,如金属基复合涂层、纳米涂层、功能涂层等。

这些材料不仅具有强防护性能,还可以调控摩擦系数、增强表面亲水性等功能,使涂层在不同领域发挥更大的作用。

另外,在材料的制备和处理过程中,也可以通过表面处理、化学改性等手段提高材料的冲蚀性能。

比如,通过离子注入、等离子喷涂等方法形成硬度更高、表面更光滑的材料表面,可以有效提升其抗冲蚀能力。

此外,也可以通过化学改性,比如改变材料表面化学性质、增强材料表面结构稳定性等来提高材料的冲蚀性能。

纳米材料的出现也为提高材料冲蚀性能提供了新的方向。

纳米材料具有很强的表面能和化学惰性,可以在材料表面形成纳米级光滑的表面层,使其更能抵御环境中的各种物质的侵蚀作用。

此外,纳米材料还可以通过改变晶格结构、增加位错等方式增强材料的机械性能,从而提高其冲蚀性能。

在未来的研究和应用中,我们还需要继续探究材料的冲蚀机制及其影响因素,探索更多基于多重复合材料的新型涂层技术、新型材料加工方式和新型修复技术,为提高材料的冲蚀性能提供更为广阔的空间。

除了上述涂层技术、表面处理、化学改性和纳米材料等手段外,还有一些其他的方法可以提高材料的冲蚀性能,例如选择适合的材料组合和设计优化等。

对于一些在极端环境下使用的设备和材料,不仅需要具有出色的耐冲蚀性能,还需要满足其他性能要求,如耐高温、耐低温、耐辐照等。

在这种情况下,选择适合的材料组合和设计优化可以实现多种性能要求的协同发挥,从而使材料表现出更佳的冲蚀性能。

此外,灵活的维护保养和及时的修复技术也是提高材料冲蚀性能的关键因素。

及时检测和处理设备表面的腐蚀和损伤,可以有效地遏制腐蚀扩散,延长设备的使用寿命。

对于一些需要长期在海上、空中、地下等特殊场合使用的设备和材料,需要定期进行检修和维护,及时发现和修复设备表面的损伤,从而维护设备的良好状态。

总之,提高材料的冲蚀性能不仅需要依靠科技手段,还需要改变传统的“使用即报废”的理念,加强材料使用过程中的维护和管理。

只有全面提高材料的品质和管理水平,才能更好地保障各个领域设备的长期正常运行。

随着现代科技的不断发展和物质生活水平的提高,新型材料的应用越来越广泛。

然而,材料的冲蚀是其在各种恶劣环境下面临的主要挑战之一。

冲蚀是一种常见的物理过程,指在介质中运动的颗粒对物体表面发生剥蚀现象导致表面损伤和材料失效的过程。

材料冲蚀问题对于工业领域、航空航天、能源等领域的发展至关重要。

工程实践证明,选取合适的材料是预防冲蚀的关键。

目前,大多数材料的冲蚀性能有待提高。

因此,针对不同的材料和领域,为提高其冲蚀性能,研究和应用一些先进的技术手段是至关重要的,如:首先,可采用各种表面处理技术来提高材料的冲蚀性能。

喷涂涂层技术能对材料表面形成一层具有抗腐蚀和抗冲蚀效果的膜层。

化学改性、合金化、表面掺杂等化学方法也能够通过改变材料表面的结构或化学成分,提高其耐腐蚀性能和抗冲蚀性能。

其次,各种纳米材料的应用也对提高材料的冲蚀性能具有重大意义。

比如,将纳米材料添加到材料中可以减少颗粒的撞击和摩擦,增加材料的硬度和强度,从而延长其使用寿命。

此外,纳米材料可以在表面形成均匀分布的纳米保护层,有效地保护材料表面不受腐蚀和冲蚀的侵蚀。

综上所述,提高材料的冲蚀性能是一项有着广泛实际意义的技术领域,包括材料设计、生产和应用等多个方面,需要各个领域的专业人士共同努力,持续不断地进行研究和创新。

此外,还可以采用流体力学、数值计算等方法来研究材料在不同动态环境下的冲蚀行为,以此预测材料的耐用性和寿命,为材料的选用和应用提供依据。

例如,运用计算流体力学方法对水下高速运动器的冲刷行为进行模拟研究,可以提高其耐用性,同时减少设备成本和升级费用。

另外,为了增强材料的冲蚀性能,还可以利用材料组织结构和微观结构的优化来提高其抗冲蚀能力。

针对某些材料,还可以采用多种材料组合的方式,形成复合材料,从而在材料的力学性能和抗冲蚀性能之间取得平衡,以期在不同环境下发挥优异的性能。