窑砖的选型资料.

- 格式:ppt

- 大小:547.50 KB

- 文档页数:21

莫来石mullite莫来石是一系列由铝硅酸盐组成的矿物统称,这一类矿物比较稀少。

莫来石是铝硅酸盐在高温下生成的矿物,人工加热铝硅酸盐时会形成莫来石。

天然的莫来石晶体为细长的针状且呈放射簇状。

莫来石矿被用来生产高温耐火材料。

莫来石是Al2O3 -SiO2二元系中常压下唯一稳定存在的二元化合物,化学式为3Al2O3-2SiO2 ,天然莫来石非常少,通常用烧结法或电熔法等人工合成。

化学式: A1xSi2-xO5.5-0.5x密度: 3.16g/cm3莫氏硬度: 6~7耐火度: 1800°C时仍很稳定,1810 °C分解为刚玉和液相莫来石是一种优质的耐火材料,它具有膨胀均匀、热震稳定性极好、荷重软化点高、高温蠕变值小、硬度大、抗化学腐蚀性好等特点,目前主要有高纯电熔莫来石、普通电熔莫来石、全天然铝矾土精矿烧结莫来石和轻烧莫来石。

硅线石[1]一、硅线石的颜色:硅线石有多种颜色,主要有三种颜色变种:黄色,褐色和蓝色,其中黄色和褐色变种分布较广,而蓝色变种则是矿物学上的珍品,据研究,硅线石中的铁,铬和钛是决定其颜色多样性的主要原因,同时与其生成的岩石环境有关系。

1、黄色是自深度变质岩石和共生的伟晶岩来的未蚀变的硅线石单晶的特征。

黄色是由于三价铁或在个别情况下是由于三价铬造成的。

黄色硅线石含的氧化铁达1. 8%和0.3的氧化铬。

2、褐色硅线石变种也是在深度变质岩石和共生伟晶岩岩石中形成的。

褐色硅线石的氧化铁含量大于1%。

3、蓝色硅线石与铁含量低有关系,氧化铁小于1%,氧化钛为痕量,跟蓝晶石一样,颜色很可能是中间价电子转化的结果。

4、经强酸处理的精矿,因除去(或减少)硅线石表面铁质膜和赤、褐铁矿等杂质,颜色有棕黄色变为白色或灰白色。

耐火度也随之提高,大于1830度,随氧化铝含量的提高而递增。

我司生产的酸洗硅线石精粉二、硅线石的成份;纯硅线石晶体的化学分析为:三氧化二铝含量62.92%,二氧化硅含量37.08%。

技术交流无碱单元窑的耐火砖材选择及砌筑技术珠海玻璃纤维企业有限公司 危良才 单元窑是采用池窑法生产玻璃纤维的关键装备之一,它已成为国内外玻纤行业普遍采用的窑型结构。

据介绍,美国生产纺织型玻璃纤维的单元窑,其运转寿命为8~10年,生产增强型玻璃纤维的单元窑,其运转寿命可高达10~12年。

影响单元窑运转寿命的因素较多,但主要因素是,设计中对耐火砖材的正确选择、施工中的合理砌筑技术、生产运行中对热工参数的最佳确定及完善的维护保养技术。

1 耐火砖材的选择单元窑是采用池窑法生产玻璃纤维工厂的心脏,其所选用的耐火材料质量的好坏,对提高玻纤产品质量、增加产量、节约燃料、降低成本及延长窑炉运转寿命,起着十分重要的作用。

耐火材料在单元窑内长期受到高温、温度急剧变化及火焰、粉料、玻璃液的物理化学侵蚀和机械冲刷作用,缓慢剥落入玻璃液内,给玻璃液带来气泡、波筋及耐火材料结石等各种缺陷,使拉丝生产发生困难。

当耐火材料被侵蚀到一定程度时,单元窑就无法维持生产而必须停窑冷修。

因此,从玻璃熔化质量、拉丝产量及单元窑的运转寿命等项要求来看,砌筑单元窑的耐火材料必须具有足够的耐高温性能、耐温度急变性能、抵抗玻璃液、炉气、火焰及粉料侵蚀及冲刷的性能、对玻璃液基本上没有污染或污染极小、透气性低、热损失小以及高温下必要的结构强度等性能。

鉴于单元窑在不同的结构部位有不同的热工要求,故在单元窑的设计中,对窑体的不同部位要选用不同的耐火材料,以满足生产工艺要求并降低窑炉造价。

单元窑各结构部位选用的主要耐火材料如下:111 致密氧化铬砖据国外专家专题报道,致密氧化铬砖具有最佳抗高温E玻璃侵蚀性能,其侵蚀物基本上对玻璃液不造成污染。

所以,已成为E 玻璃单元窑的主要耐火材料。

据称,这种致密氧化铬砖采用等静压法成型,是将原料磨成微粉,再用喷射干燥法进行均化处理后制成的。

微粉中不得含有任何有机的或其它粘结成分,然后将均化料装入一个特制橡胶膜袋,扎紧后排出空气,再装入压力容器,并用液压泵入压力缸。

窑用耐火材料的选用原则易敏(武汉船舶职业技术学院,武汉430050)1回转窑各带耐火材料的选用原则1.1预热带、分解带预热带和分解带的温度相对较低.要求砖衬的导热系数小,耐磨:在这个区域来自原燃料的硫酸碱和氯化碱开始挥发,在窑内凝聚和富集,并渗入砖的内部。

普通黏土砖与碱反应形成钾霞石和白榴石.使砖面发酥。

砖体内产生膨胀致其开裂剥落(这个损坏现象被统称为“碱裂”)。

而含A120,25%~28%和SiO,65%一70%左右的耐碱砖或耐碱隔热砖在一定的温度下与碱反应时.砖的表面立即形成一层高黏度的釉面层,封闭了碱向砖内渗透的通道。

防止了“碱裂”,又增大了砖面对窑研磨的抵抗力.变“碱害”为“碱利”。

但这种砖不耐1200℃以上的使用温度.所以预热带一般采用磷酸盐结合高铝砖、抗剥落高铝砖。

也可以采用耐碱砖。

分解带一般都采用抗剥落高铝砖,硅莫砖在性能上优于抗剥落高铝砖.寿命比抗剥落高铝砖高约1倍,但价格较高。

窑尾进料口宜采用抗结皮的碳化硅浇注料。

1.2过渡带和烧成带过渡带:该带窑皮不稳,要求窑衬抵抗气氛变化能力好、热震稳定性好、导热系数小、耐磨;国外推荐采用镁铝尖晶石砖.但该砖的导热系数大。

筒体温度高。

相对热耗要大.不利于降低能耗。

国内的硅莫砖导热系数小、抗磨,性能一定程度上与进口材料相媲美。

烧成带:该带温度高,火焰温度达1700℃以上,化学反应激烈.高温下熟料液相、熔融燃料灰渣的渗入以及随窑气渗入的硫酸碱和氯化碱等对各种耐火材料都有很强的化学侵蚀能力。

在氧化一还原气氛频繁交替的窑上.形成硫化物,并凝聚在砖内,停窑时转为氧化气氛,硫化物转化成硫酸盐,体积增大.如此反复循环,破坏了砖的结构,引起砖的开裂。

因此,在烧成带要求砖衬抗熟料侵蚀、抗SO,、CO:能力强。

国外一般采用镁铝尖晶石砖.但该砖挂窑皮比较困难.而白云石砖热震稳定性不好,易水化:国外的镁铁尖晶石砖在挂窑皮上效果较好.但造价太高,国内新采用低铬的方镁石复合尖晶石砖使用情况较好。

0 引言断面7m 左右的隧道窑作为烧结砖常用的热工设备,其尺寸主要有6.9m、7.1m、7.3m 等几种,虽然尺寸差别不大,但是在投资选择上却应慎重而不能盲目跟风。

有的建设单位缺乏经验,将在其他地区生产正常的窑炉“硬挪”到本地,结果造成生产线无法达标达产,经过反复改造后才勉强生产,造成了投资浪费;更有甚者,从建成到被迫停产没有达到过预期目标,这给投资者带来极其严重的损失。

分析原因,往往是投资者忽视窑炉技术问题,不清楚窑炉对产品的适用性,一味追求“高大上”,认为越大断面越“先进”,再加上利益群体的怂恿,最终造成不可挽回的局面。

以下从设计者的角度出发,针对窑炉的产品适用性,结合配套设备选型,分析得出选择窑炉断面及窑车长度的依据,供投资者参考,避免走弯路、走错路。

投资者选择建设隧道窑烧结砖生产线,一定要对市场进行充分考察及调研:哪种砖型的利润最高,设投资者选择断面7m 左右的窑炉,策呢?笔者从码坯垛型、度影响产量等方面进行分析。

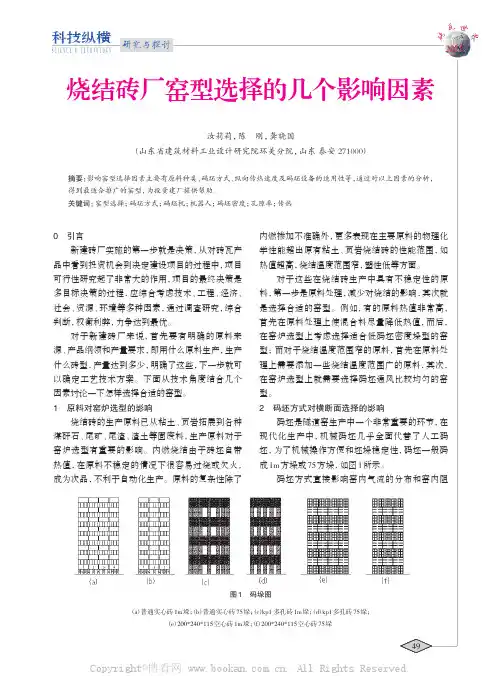

1 码坯垛型对断面选择的影响常用的码坯垛型有75垛(1m 垛(单垛宽度约为1m ),半米垛(和超过1m 差而使用的较少。

以KP1为例,均以型,采用75垛型及1m 示。

采用75垛窑车宽度方向为8130mm 至160mm,常使用而又应尽可能小。

采用1m 为6小垛,式主要数据对比见表1。

断面7m 刘奇志,陈 刚,沙兴民(泰安环美墙材开发装备有限责任公司,山东 泰安 271000)摘要:依据产品类型及码坯装备的适应性探讨了断面7m 寸,通过分析给出窑型选择原则。

关键词:隧道窑;码坯机;窑车;砖型图1 7.1m 的75垛型采用1m 垛的码坯方式与采用75垛方式相对比,小垛通风率降低的情况下断面通风率反而提高,这就说明7.1m 断面的窑炉码KP1采用1m 垛型时,更多的风是从垛间隙“溜跑”的,这种情况不利于火行,不利于提产。

换句话说,若想采用1m 垛型码放KP1则不能选择7.1m 断面的窑炉,相对而言6.9m 断面的窑炉更适合该码坯方式下的生产要求,如图3所示。

关于石灰窑型选择做窑多年,做过几种窑型,对窑型的选择说几点个人意见,供大家参考:一、介绍窑型(一)、土灰窑 (二)、节能窑(三)、改造窑(四)、日本窑 (五)、竖式气烧窑(六)、弗卡斯(七)、麦尔兹 (八)、套筒窑 (九)、回转窑1、土灰窑:自然通风、下边炉条、人工捅灰出灰、上面畅口、花瓶式、高径比4:1左右,利用系数0.2。

2、节能窑:有底无盖、下面密封、强制送风、但风量小,风压低、自动出灰,上面畅口,利用系数0.4,大部分是花瓶式的,高径比5:1左右。

3、改造窑:有底有盖,下面密封,有窑芯,能均匀下灰,强制送风,窑顶密封,有布料器,能引风除尘,风压稍高,一般压力在6000Pa—10000Pa之间,风量也较大,产量较高,直筒式或花瓶式,一般焦碳或无烟煤是直筒式的,烟煤则是花瓶式的,高径比6:1左右,利用系数0.6。

4、日本窑:有底有盖,但密封性能要好得多,下面是两段阀或三段阀密封,上面布料系统也是两层密封,风压一般是20000Pa左右,高径比一般大于6:1,自动化程度高,是直筒式立窑的标准配置,国内现在用的立窑窑型,基本上都是对这种窑型的改造或简化,这种窑型已经彻底国产化了,利用系数大于0.8,优点是:配置灵活投资小,能耗低。

缺点是产品质量不能稳定,调节慢,不能稳定满足高端用户(如:电石灰、化工灰、金属镁灰)的要求。

5、竖式气烧窑:基本为直筒形,中间一般由2排烧咀,出灰系统与日本窑相同,布料系统比烧煤窑简单,全窑密封性较好,一般操作烧咀前压力10000Pa—20000Pa之间,可以使用多种气源、高炉煤气、焦炉煤气、转炉煤气、电石炉煤气、发生炉煤气、兰碳煤气等,这种窑在我国现阶段占了大多数(除了少数进口气烧窑型外),各家窑的区别在出灰与布料系统以及燃烧器上,也算大同小异。

这种窑的优点是投资小,配置灵活(布料系统与出灰系统能简化),产品能满足石灰行业的最大用户炼钢企业的要求,缺点是窑型过于简单,调节措施少,在窑内容易形成偏火,生过烧较高,产品质量不够稳定,难以稳定满足高端用户的要求。

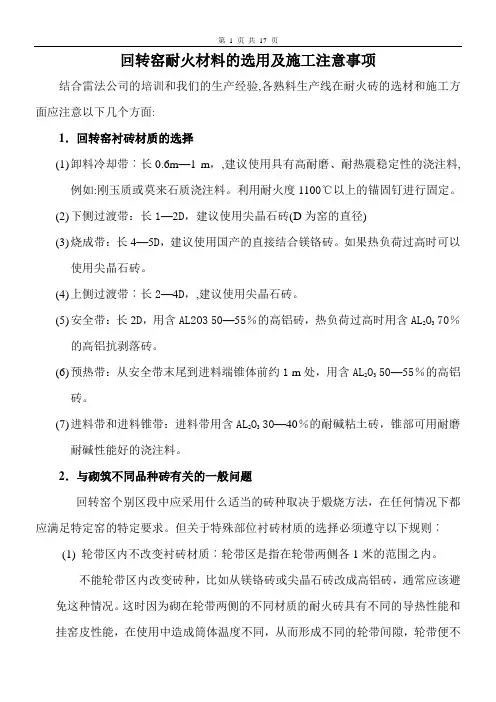

回转窑耐火材料的选用及施工注意事项结合雷法公司的培训和我们的生产经验,各熟料生产线在耐火砖的选材和施工方面应注意以下几个方面:1.回转窑衬砖材质的选择(1)卸料冷却带︰长0.6m—1 m,,建议使用具有高耐磨、耐热震稳定性的浇注料,例如:刚玉质或莫来石质浇注料。

利用耐火度1100℃以上的锚固钉进行固定。

(2)下侧过渡带:长1—2D,建议使用尖晶石砖(D为窑的直径)(3)烧成带:长4—5D,建议使用国产的直接结合镁铬砖。

如果热负荷过高时可以使用尖晶石砖。

(4)上侧过渡带︰长2—4D,,建议使用尖晶石砖。

(5)安全带:长2D,用含AL2O3 50—55%的高铝砖,热负荷过高时用含AL2O370%的高铝抗剥落砖。

(6)预热带:从安全带末尾到进料端锥体前约1 m处,用含AL2O350—55%的高铝砖。

(7)进料带和进料锥带:进料带用含AL2O330—40%的耐碱粘土砖,锥部可用耐磨耐碱性能好的浇注料。

2.与砌筑不同品种砖有关的一般问题回转窑个别区段中应采用什么适当的砖种取决于煅烧方法,在任何情况下都应满足特定窑的特定要求。

但关于特殊部位衬砖材质的选择必须遵守以下规则︰(1) 轮带区内不改变衬砖材质︰轮带区是指在轮带两侧各1米的范围之内。

不能轮带区内改变砖种,比如从镁铬砖或尖晶石砖改成高铝砖,通常应该避免这种情况。

这时因为砌在轮带两侧的不同材质的耐火砖具有不同的导热性能和挂窑皮性能,在使用中造成筒体温度不同,从而形成不同的轮带间隙,轮带便不能在整个表面上最佳的运行,加大了砖衬所受的机械应力,就相应地导致这个部位耐火砖的过早损坏。

(2) 在烧成带不能采用几种不同品种的镁质砖;小区段的镁铬砖砌在高铝砖和尖晶石砖之间的过渡带内,由于他们的荷重软化温度不同,镁铬砖便暴露在高的机械负荷之下,通常的结果是耐火砖的过早损坏。

3.镶砌砖缝的预留耐火材料的热膨胀系数不同,镁质砖的热膨胀性大,必须在环缝预留砖缝补偿,干法砌筑砖体必须粘贴2mm纸板,湿法则采用胶泥进行调整;在窑的轴向和径向上高铝砖和轻质砖的膨胀只比整个窑体的膨胀性稍大些,所以他们在窑内不需要任何增加接缝。

基于国内主流白灰窑的窑型比选王海良张冰成金美余江正(芜湖新兴铸管有限责任公司241002)摘要:通过对国内不同形式白灰窑的考察和现场调研,目前生产活性石灰的主流竖窑有三种:套筒窑、双膛窑、双梁窑,各有其优势和缺点。

但综合考虑,套筒窑性价比最好,环保容易达标,质量、热耗指标最佳。

关键词:白灰窑、环保、石灰、热耗。

1.前言活性石灰用于转炉炼钢,具有缩短冶炼时间、提高钢水纯净度及收得率、降低石灰及萤石消耗等优点。

因此,世界上发达国家已100%采用活性石灰炼钢,我国也早在1983年冶金部召开第一次全国转炉炼钢会议时就明确的规定,转炉炼钢使用活性石灰是一项基本的技术政策。

按照芜湖新兴铸管三山工业区总体规划,为减少发电设施投资,使多余煤气得到充分利用,又能改善我公司外购石灰质量不稳定、波动大、且外购价格偏高(约为350元/吨左右),严重影响炼钢生产质量稳定,因此直至终期我公司三山工业区将建设3座600TPD白灰窑。

2.现行主流白灰窑介绍通过多年来国内外考察研究的经验,活性石灰竖窑中具有代表性先进窑心型主要有:回转窑、套筒窑、双膛窑、双梁窑。

各种窑型考察情况介绍如下:回转窑及普通气烧竖窑新兴铸管股份公司本部有2座700TPD的回转窑、3座100TPD的竖窑和1座新建的260TPD的竖窑。

其中回转窑用于煅烧白灰,原料粒度为20~40mm,煅烧的白灰活性度为330~360ml左右,热耗为1000kcal/kg,产品电耗为30Kw.h/t。

由于回转窑的预热与煅烧分开布置,且回转部分为横置,虽然回转窑产品质量比较稳定,可占地面积、投资、热耗都比竖窑要大。

回转窑一般只用于单窑产量在700TPD以上的竖窑无法实现的大型白灰窑。

双梁竖窑(弗卡斯窑)我们曾考察过河北临城三阳焦化的两座500TPD双梁竖窑,两座窑除土建外投资共5000多万。

其燃料采用焦炉煤气,没有原料仓,仅有一个3万吨的原料堆场,成品设2个仓,块仓和粉仓,其中粉仓上设有破碎机对块灰进行破碎,以供烧结使用。

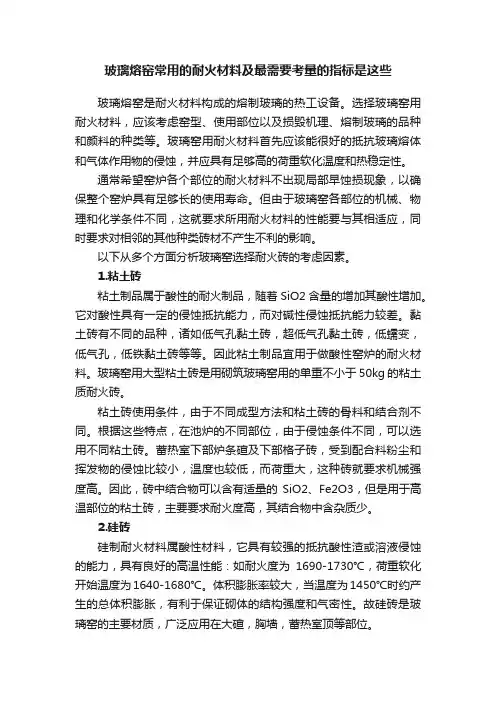

玻璃熔窑常用的耐火材料及最需要考量的指标是这些玻璃熔窑是耐火材料构成的熔制玻璃的热工设备。

选择玻璃窑用耐火材料,应该考虑窑型、使用部位以及损毁机理、熔制玻璃的品种和颜料的种类等。

玻璃窑用耐火材料首先应该能很好的抵抗玻璃熔体和气体作用物的侵蚀,并应具有足够高的荷重软化温度和热稳定性。

通常希望窑炉各个部位的耐火材料不出现局部早蚀损现象,以确保整个窑炉具有足够长的使用寿命。

但由于玻璃窑各部位的机械、物理和化学条件不同,这就要求所用耐火材料的性能要与其相适应,同时要求对相邻的其他种类砖材不产生不利的影响。

以下从多个方面分析玻璃窑选择耐火砖的考虑因素。

1.粘土砖粘土制品属于酸性的耐火制品,随着SiO2含量的增加其酸性增加。

它对酸性具有一定的侵蚀抵抗能力,而对碱性侵蚀抵抗能力较差。

黏土砖有不同的品种,诸如低气孔黏土砖,超低气孔黏土砖,低蠕变,低气孔,低铁黏土砖等等。

因此粘土制品宜用于做酸性窑炉的耐火材料。

玻璃窑用大型粘土砖是用砌筑玻璃窑用的单重不小于50kg的粘土质耐火砖。

粘土砖使用条件,由于不同成型方法和粘土砖的骨料和结合剂不同。

根据这些特点,在池炉的不同部位,由于侵蚀条件不同,可以选用不同粘土砖。

蓄热室下部炉条碹及下部格子砖,受到配合料粉尘和挥发物的侵蚀比较小,温度也较低,而荷重大,这种砖就要求机械强度高。

因此,砖中结合物可以含有适量的SiO2、Fe2O3,但是用于高温部位的粘土砖,主要要求耐火度高,其结合物中含杂质少。

2.硅砖硅制耐火材料属酸性材料,它具有较强的抵抗酸性渣或溶液侵蚀的能力,具有良好的高温性能:如耐火度为1690-1730℃,荷重软化开始温度为1640-1680℃。

体积膨胀率较大,当温度为1450℃时约产生的总体积膨胀,有利于保证砌体的结构强度和气密性。

故硅砖是玻璃窑的主要材质,广泛应用在大碹,胸墙,蓄热室顶等部位。

硅砖在烤窑时注意事项:硅砖在200-300℃和573℃时,由于晶型转变,体积骤然膨胀,因此烘烤时在600℃以下升温不要太快,在冷却至600℃以下时应避免剧烈的温度变化,尽可能不与碱性物质接触。

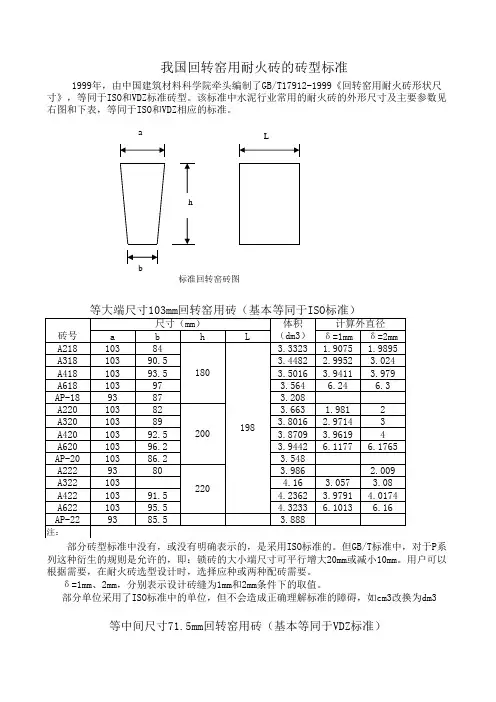

我国回转窑用耐火砖的砖型标准

1999年,由中国建筑材料科学院牵头编制了GB/T17912-1999《回转窑用耐火砖形状尺

寸》,等同于ISO和VDZ标准砖型。

该标准中水泥行业常用的耐火砖的外形尺寸及主要参数见右图和下表,等同于ISO和VDZ相应的标准。

部分砖型标准中没有,或没有明确表示的,是采用ISO标准的。

但GB/T标准中,对于P系列这种衍生的规则是允许的,即:锁砖的大小端尺寸可平行增大20mm或减小10mm。

用户可以根据需要,在耐火砖选型设计时,选择应种或两种配砖需要。

δ=1mm、2mm,分别表示设计砖缝为1mm和2mm条件下的取值。

部分单位采用了ISO标准中的单位,但不会造成正确理解标准的障碍,如cm3改换为dm3

等中间尺寸71.5mm回转窑用砖(基本等同于VDZ标准)

注:

部分砖型标准中没有,或没有明确表示的,是采用VDZ标准的。

但GB/T标准中,对于P系列这种衍生的规则是允许的,即:锁砖的大小端尺寸可平行增大20mm或减小10mm。

用户可以根据需要,在耐火砖选型设计时,选择应种或两种配砖需要。

δ=1mm、2mm,分别表示设计砖缝为1mm和2mm条件下的取值。

部分单位采用了VDZ标准中的单位,但不会造成正确理解标准的障碍,如cm3改换为dm3。

一、陶瓷常识陶瓷分类:陶瓷按使用功能一般分为建筑陶瓷、日用陶瓷。

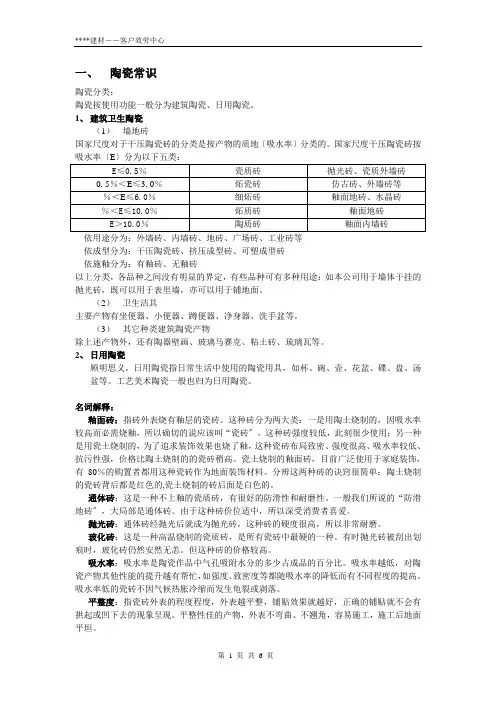

1、建筑卫生陶瓷(1)墙地砖国家尺度对于干压陶瓷砖的分类是按产物的质地〔吸水率〕分类的。

国家尺度干压陶瓷砖按依成型分为:干压陶瓷砖、挤压成型砖、可塑成型砖依施釉分为:有釉砖、无釉砖以上分类,各品种之间没有明显的界定,有些品种可有多种用途:如本公司用于墙体干挂的抛光砖,既可以用于表里墙,亦可以用于铺地面。

(2)卫生洁具主要产物有坐便器、小便器、蹲便器、净身器、洗手盆等。

(3)其它种类建筑陶瓷产物除上述产物外,还有陶器壁画、玻璃马赛克、粘土砖、琉璃瓦等。

2、日用陶瓷顾明思义,日用陶瓷指日常生活中使用的陶瓷用具,如杯、碗、壶、花盆、碟、盘、汤盆等。

工艺美术陶瓷一般也归为日用陶瓷。

名词解释:釉面砖:指砖外表烧有釉层的瓷砖。

这种砖分为两大类:一是用陶土烧制的,因吸水率较高而必需烧釉,所以确切的说应该叫“瓷砖〞,这种砖强度较低,此刻很少使用;另一种是用瓷土烧制的,为了追求装饰效果也烧了釉,这种瓷砖布局致密、强度很高、吸水率较低、抗污性强,价格比陶土烧制的的瓷砖稍高。

瓷土烧制的釉面砖,目前广泛使用于家庭装饰,有80%的购置者都用这种瓷砖作为地面装饰材料。

分辨这两种砖的诀窍很简单:陶土烧制的瓷砖背后都是红色的,瓷土烧制的砖后面是白色的。

通体砖:这是一种不上釉的瓷质砖,有很好的防滑性和耐磨性。

一般我们所说的“防滑地砖〞,大局部是通体砖。

由于这种砖价位适中,所以深受消费者喜爱。

抛光砖:通体砖经抛光后就成为抛光砖,这种砖的硬度很高,所以非常耐磨。

玻化砖:这是一种高温烧制的瓷质砖,是所有瓷砖中最硬的一种。

有时抛光砖被刮出划痕时,玻化砖仍然安然无恙。

但这种砖的价格较高。

吸水率:吸水率是陶瓷作品中气孔吸附水分的多少占成品的百分比。

吸水率越低,对陶瓷产物其他性能的提升越有帮忙,如强度、致密度等都随吸水率的降低而有不同程度的提高。

吸水率低的瓷砖不因气候热胀冷缩而发生龟裂或剥落。

0 引言新建砖厂实施的第一步就是决策,从对砖瓦产品中看到投资机会到决定建设项目的过程中,项目可行性研究起了非常大的作用,项目的最终决策是多目标决策的过程,应综合考虑技术、工程、经济、社会、资源、环境等多种因素,通过调查研究,综合判断,权衡利弊,力争达到最优。

对于新建砖厂来说,首先要有明确的原料来源、产品纲领和产量要求,即用什么原料生产,生产什么砖型,产量达到多少,明确了这些,下一步就可以确定工艺技术方案。

下面从技术角度结合几个因素讨论一下怎样选择合适的窑型。

1 原料对窑炉选型的影响烧结砖的生产原料已从粘土、页岩拓展到各种煤矸石、尾矿、尾渣、渣土等固废料,生产原料对于窑炉选型有重要的影响。

内燃烧结由于砖坯自带热值,在原料不稳定的情况下很容易过烧或欠火,成为次品,不利于自动化生产。

原料的复杂性除了内燃掺加不准确外,学性能超出原有粘土、热值超高,烧结温度范围窄,料,第一步是原料处理,是选择合适的窑型。

例如,型;而对于烧结温度范围窄的原料,型。

2 码坯方式对横断面选择的影响现代化生产中,坯,成1m 方垛或75方垛,如图1所示。

汝莉莉,陈 刚,龚晓国(山东省建筑材料工业设计研究院环美分院,山东 泰安 271000)摘要:影响窑型选择因素主要有原料种类、码坯方式、纵向传热速度及码坯设备的适用性等,得到最适合推广的窑型,为投资建厂提供帮助。

关键词:窑型选择;码坯方式;码坯机;机器人;码坯密度;孔隙率;传热图1 码垛图(a )普通实心砖1m 垛; (b ) 普通实心砖75垛; (c )kp1 多孔砖1m 垛; (d ) kp1多孔砖75垛;(e ) 200*240*115空心砖1m 垛; (f ) 200*240*115空心砖75垛2021.72021.7。

如何挑选适合自己的瓷砖本文档由杯子客 上传分享只作学习交流,版权归著作公司所有,谢谢目前市面上瓷砖的品种多得让人眼花缭乱。

正好让我们来看看它们各自的特点。

1、釉面砖:1)分类。

顾名思义,釉面砖就是砖的表面经过烧釉处理的砖。

根据原材料有不同分类。

a.陶制釉面砖。

由陶土烧制而成,吸水率较高,强度相对较低。

其主要特征是背面颜色为红色。

b.瓷制釉面砖。

由瓷土烧制而成,吸水率较低,强度相对较低。

其主要特征是背面颜色为灰白色。

要注意的是,上面所说的吸水率和强度的比较都是相对的,目前也有一些陶制釉面砖的吸水率和强度比瓷制釉面砖高的。

根据光泽的不同分类a.釉面砖。

适合于制造“干净”的效果。

b.哑光釉面砖。

适合于制造“时尚”的效果。

2)常见问题:釉面砖是装修中最常见的砖种,由于色彩图案丰富,而且防污能力强,因此被广泛使用于墙面和地面装修。

常见的质量问题主要有两方面:龟裂。

龟裂产生的根本大原因是坯与釉层间的应力超出了坯釉间的热膨胀系数之差。

当釉面比坯的热膨胀系数大,冷却进釉的收缩大于坯体,釉会受到拉伸应力。

当拉伸应力大于釉层所能承受的极限强度时,就会产生龟裂现象。

背渗。

不管哪一种砖,吸水都是自然的,但当坯体密度过于疏松时,就不仅是吸水的问题了,而是渗水泥的问题了,而是渗水泥的问题,即水泥的污水会渗透到表面。

3)常用规格。

正方形釉面砖有152mm×152mm、200mm×200mm、长方形釉面砖有152mm×200mm、200mm×300mm等规格,常用的釉面砖厚度为5mm及6mm。

2、通体砖:通体砖的表面不上釉,而且正面和反面的材质和色泽一致,因此得名。

通体砖是一种耐磨砖,虽然现在还有渗花通体砖等品种,但相对来说,其花色比不上釉面砖。

由于目前的室内设计越来越倾向于素色设计,因此通体砖也越来越成为一种时尚,被广泛使用于厅堂、过道和室外走道等装修项目的地面;一般较少会使用于墙面。

水泥回转窑用C型系列耐火砖的开发及尺寸技术要点行业技术标准是行业的顶层设计,助推了行业的创新发展,促进了世界互联互通,引领着时代的进步。

水泥回转窑内耐火砖的砖形尺寸标准关系到砖的制造、设计选型计算、砌筑质量和进度,生产运行工况及窑运转率和产量,熟料及水泥产品质量、仓储数量和生产运行成本等,是所有回转窑耐火砖标准中涉及面最广、最基础、最为关键的标准。

对水泥窑使用的耐火砖砖形尺寸及其有关制造精度开展研究工作,必将有利于水泥窑生产及其使用的耐火砖制造的技术进展,是一项值得关注的基础研究课题。

上世纪80年代前我国水泥工业长期使用技术相对落后的一台窑配一种规格的耐火砖的方式。

80年代后期起,在行业有识之士的推动下,窑内使用的碱性砖开始试用VDZB系列砖,粘土质高铝质砖用ISOπ/3系列砖。

至今,我国水泥耐火砖技术一直沿用国外的耐火砖标准。

我国水泥预分解窑技术历经30余年的发展,水泥产量约占世界水泥总产量的50%以上,耐火材料消耗量超过50%。

在长期的生产实践中,人们认识到VDZB和ISOπ/3系列砖具有优点,但也有不足之处,通过实践和理论分析,我们提出了具有自主创新的C型系列耐火砖。

水泥窑耐火砖标准的发展过程以往,国外也是不同直径的窑配不同尺寸和不同形状的砖。

从上世纪60年代起,德国水泥工厂生产协会制定了用于碱性砖的VDZB系列标准砖和用于粘土质的VDZA系列标准砖,行业用砖标准得以统一。

80年代出现用于粘土质的ISOπ/3型系列砖,在发展的过程中,A系列砖逐步被ISOπ/3砖取代。

目前,国际上大多数国家采用VDZB和ISOπ/3系列砖,我国水泥窑全部使用VDZB和ISOπ/3系列砖。

耐火砖是配置在水泥回转窑内的,从上世纪60年代至今的半个多世纪里,耐火砖的砖型系列也随水泥窑生产技术和规模的变化而发展,主要有:(1)用于烧成带的碱性砖为适应不同窑径(如公制、英制窑)和窑径增大的变化,VDZB型砖从1966年的13种增至1984年的21种,90年代的28种。

回转窑耐火砖选用标准一、回转窑用砖(bricks for use in rotary kilns; bricks for rotary kilns)指150回转窑用厚楔形砖,即3838回转窑筒体专用的5566砖是大小端距离A设计在长度上、大小端尺寸C/D设计在厚度上的楔形砖,见图1。

图11、等大端尺寸回转窑用砖 (bricks for use in rotary kilns with constant backface dimensions ;bricks for rotary kilns with constant backface dimensions )砖号尺 寸 mm单位楔差AD C C -='∆外直径(mm )每环极限砖数,块C D C A K o '∆=-='ππ22体积C C DC A CD O '∆+=-+=)(2)(2δδAC/D Bδ﹦1mm δ﹦2 mmA216 160103/86.0 198 0.1063 1957.6 1976.5 59.136 2993.8 A316 103/92.0 0.0688 3025.5 3054.5 91.392 3088.8 A416 103/94.5 0.0531 3915.3 3952.9 118.272 3128.4 A516 103/96.5 0.0406 5120.0 5169.2 154.663 3160.1 A716 103/98.3 0.0294 7080.9 7148.9 213.896 3188.6 A218 180 103/84.0 198 0.1056 1970.5 1989.5 59.525 3332.3 A318 103/90.5 0.0694 2995.2 3024.0 90.478 3448.2 A418 103/93.5 0.0528 3941.1 3978.9 119.050 3501.6 A518 103/95.5 0.0417 4992.0 5040.0 150.796 3537.3 A618 103/97.0 0.0333 6240.0 6300.0 188.496 3564.0 A718 103/97.7 0.0294 7064.2 7132.1 213.391 3576.5 A220 200 103/82.0 198 0.1050 1981.0 2000.0 59.840 3663.0 A320 103/89.0 0.0700 2971.4 3000.0 89.760 3801.6 A420 103/92.5 0.0525 3961.9 4000.0 119.680 3870.9 A520 103/94.7 0.0415 5012.0 5060.2 151.402 3914.5 A620 103/96.2 0.0340 6117.6 6176.5 184.800 3944.2 A720 103/97.0 0.0300 6933.3 7000.0 209.440 3960.0 A820 103/97.8 0.0260 8000.0 8076.9 241.662 3975.8 A322 220 103/88.0 198 0.0682 3050.7 3080.0 92.154 4160.0 A422 103/91.5 0.0523 3979.1 4017.4 120.200 4236.2 A522 103/94.0 0.0409 5084.4 5133.3 153.589 4290.7 A622 103/95.5 0.0341 6101.3 6160.0 184.307 4323.3 A722 103/96.5 0.0295 7040.0 7107.7 212.662 4345.1 A822 103/97.3 0.0259 8028.1 8105.3 242.509 4362.5 A425 250 103/90.0 198 0.0520 4000.0 4038.5 120.831 4776.8 A525 103/92.7 0.0412 5048.5 5097.1 152.504 4843.6 A625 103/94.5 0.0340 6117.6 6176.5 184.800 4888.1 A725 103/95.5 0.0300 6933.3 7000.0 209.440 4912.9 A825103/96.50.02608000.08076.9241.6614937.63cm注:1、δ表示砌缝(辐射缝)厚度,mm。

目录地板砖选购 (2)一、了解瓷砖: (2)(一)分类 (2)(二)精挑细选凭功能 (3)(三)锁定风格和流行 (4)二、选购瓷砖 (4)(一)看 (4)(二)听 (5)(三)试 (5)(四)量 (5)三、色彩搭配与拼贴 (6)(一)拼图高手 (6)(二)色彩与搭配 (7)四、主产地与品牌 (7)(一)产地 (7)(二)品牌 (7)地板砖选购选购瓷砖不能靠“一见钟情”,因为只从美观程度判断往往会空欢喜一场。

最妥当的办法就是要先判断瓷砖使用的空间,即功能:您买的瓷砖是用在厨房、卫生间、阳台还是客厅?确定了这个最基础的条件后再进行选择。

一、了解瓷砖:(一)分类:釉面砖:指砖表面淋过釉料后烧制的面砖。

这种砖分为两大类:一是陶土烧制的,因吸水率较高而必须烧釉,所以确切的说应该叫“瓷砖”。

这种砖的强度较低,现在很少使用;另一种瓷土烧制的,为了追求装饰效果也烧了釉,这种瓷砖结构致密、强度很高、吸水率低,抗污性强,是广泛用于客厅的地面装饰材料。

在釉面砖中,抛光釉面砖的档次更高。

通体砖:通体砖无论是表面还是内部都带有花纹。

这种砖不上釉,在烧制之后对表面进行磨制,有很好的防滑性和耐磨性,也就是一般说的“防滑地砖”。

通体砖的价位适中,非常适用于厨房、厕所等用水的环境。

抛光砖:通体砖抛光后就成为抛光砖。

这种砖的硬度高,非常耐磨。

近年来发展起来的渗花抛光砖,把天然石材的彩色用颜料渗入瓷砖浅层,经烧制抛光后,具有天然石材的装饰效果,价格容易被人接受,且厚度薄,重量轻。

玻化砖:这是一种高温烧制的瓷质砖,是所有瓷砖中最硬的一种。

它不容易在表面留下划痕。

但这种砖的价格很高,主要用于装饰。

除了了解瓷砖的分类,还要考虑瓷砖的使用环境,如在厨房应尽量避免凹凸纹路较多的瓷砖,否则会为日后的清洁工作带来麻烦;而浴室中的瓷砖则最好选择防滑地砖。

(二)精挑细选凭功能耐磨度:购买瓷砖的第二步就是要根据一些技术指标来判断瓷砖是否符合您的要求。

在众多的标准中,配度(也叫耐磨度)是一个重要的判断标准,它表明面砖容易磨损的程度,一般来说可以分为五度:Ⅰ度:这一级的瓷砖耐磨损率最低,一般用于展示、墙面及活动极少的地方。