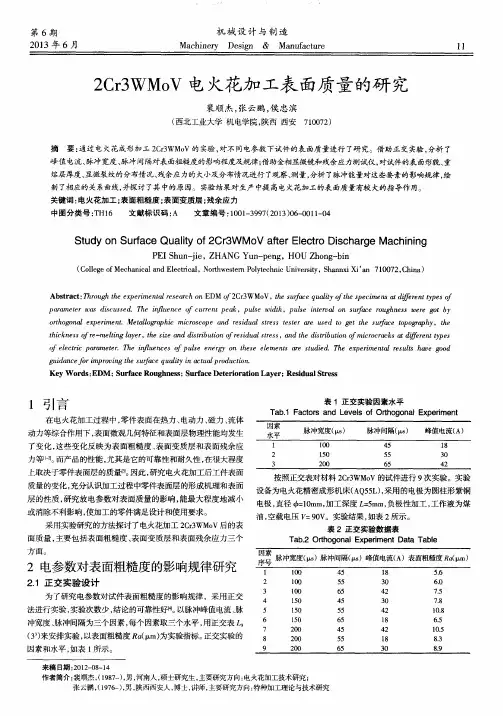

基于ABAQUS的煤油介质中电火花表面强化工艺参数的研究

- 格式:pdf

- 大小:895.31 KB

- 文档页数:6

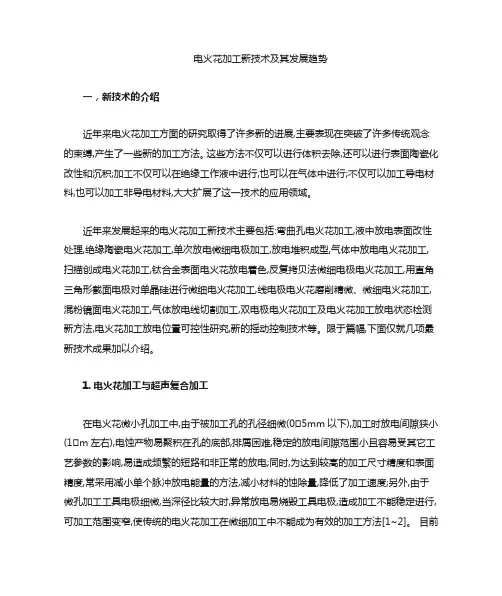

电火花加工新技术及其发展趋势一,新技术的介绍近年来电火花加工方面的研究取得了许多新的进展,主要表现在突破了许多传统观念的束缚,产生了一些新的加工方法。

这些方法不仅可以进行体积去除,还可以进行表面陶瓷化改性和沉积;加工不仅可以在绝缘工作液中进行,也可以在气体中进行;不仅可以加工导电材料,也可以加工非导电材料,大大扩展了这一技术的应用领域。

近年来发展起来的电火花加工新技术主要包括:弯曲孔电火花加工,液中放电表面改性处理,绝缘陶瓷电火花加工,单次放电微细电极加工,放电堆积成型,气体中放电电火花加工,扫描创成电火花加工,钛合金表面电火花放电着色,反复拷贝法微细电极电火花加工,用直角三角形截面电极对单晶硅进行微细电火花加工,线电极电火花磨削精微、微细电火花加工,混粉镜面电火花加工,气体放电线切割加工,双电极电火花加工及电火花加工放电状态检测新方法,电火花加工放电位置可控性研究,新的摇动控制技术等。

限于篇幅,下面仅就几项最新技术成果加以介绍。

1.电火花加工与超声复合加工在电火花微小孔加工中,由于被加工孔的孔径细微(0 5mm以下),加工时放电间隙狭小(1 m左右),电蚀产物易聚积在孔的底部,排屑困难,稳定的放电间隙范围小且容易受其它工艺参数的影响,易造成频繁的短路和非正常的放电;同时,为达到较高的加工尺寸精度和表面精度,常采用减小单个脉冲放电能量的方法,减小材料的蚀除量,降低了加工速度;另外,由于微孔加工工具电极细微,当深径比较大时,异常放电易烧毁工具电极,造成加工不能稳定进行,可加工范围变窄,使传统的电火花加工在微细加工中不能成为有效的加工方法[1~2]。

目前常采用的提高电火花加工能力的方法,如人工排气法,强迫冲液或抽液法、加速工作液循环等方法,常因加工条件或加工要求的限制而无法实现。

因此,为改善电火花加工性能,在微细加工中,采用超声电火花复合加工是非常有效的手段。

在电极上附加超声振动,就可以使电极端面频繁进入合适的放电间隙,提高火花击穿的概率;同时由于超声的空化作用和泵吸作用,可以增大被加工材料的去除量,加速工作液循环,改善间隙放电条件,从而提高被加工孔的深径比、加工稳定性、生产率和脉冲电源的利用率,并且在振幅得到良好控制的情况下,可以获得更高的加工精度。

课题一电火花技术简要介绍一、电火花简介电火花技术,又称放电加工,日本叫法是Electrical Discharge Machining,简称EDM,苏联称电蚀加工,Electroerosion Machining,指利用两极间的脉冲放电产生的电腐蚀现象,对材料进行加工的方法。

电火花与机械加工的区别:机械加工是通过机床部件的相对运动,用比工件硬的刀具切除工件上多余的部分,来得到成品零件的;而电火花加工,工具与工件并不接触,靠工具和工件之间不断的脉冲性火花放电,产生局部的瞬间高温,把金属材料蚀除掉。

电火花腐蚀的主要原因是什么?火花放电时火花通道中瞬间产生大量的热,达到很高的温度,足以使任何金属材料局部熔化、气化而蚀除,形成放电凹坑,从而将金属材料腐蚀掉。

二、电火花的历史在插头或电器开关触点开、闭时,往往会产生火花而把接触表面烧毛,腐蚀成粗糙不平的凹坑而逐渐损坏,人们不断地避免这种有害的电腐蚀。

1940年,苏联学者拉扎连科夫妇开始研究发明电火花加工,之后随着脉冲电源和控制系统的改进,而迅速发展起来。

最初使用的脉冲电源是简单的电阻-电容回路。

50年代初,改进为电阻-电感-电容等回路。

同时,还采用脉冲发电机之类的所谓长脉冲电源,使蚀除效率提高,工具电极相对损耗降低。

随后又出现了大功率电子管、闸流管等高频脉冲电源,使在同样表面粗糙度条件下的生产率得以提高。

60年代中期,出现了晶体管和可控硅脉冲电源,提高了能源利用效率和降低了工具电极损耗,并扩大了粗精加工的可调范围。

到70年代,出现了高低压复合脉冲、多回路脉冲、等幅脉冲和可调波形脉冲等电源,在加工表面粗糙度、加工精度和降低工具电极损耗等方面又有了新的进展。

在控制系统方面,从最初简单地保持放电间隙,控制工具电极的进退,逐步发展到利用微型计算机,对电参数和非电参数等各种因素进行适时控制。

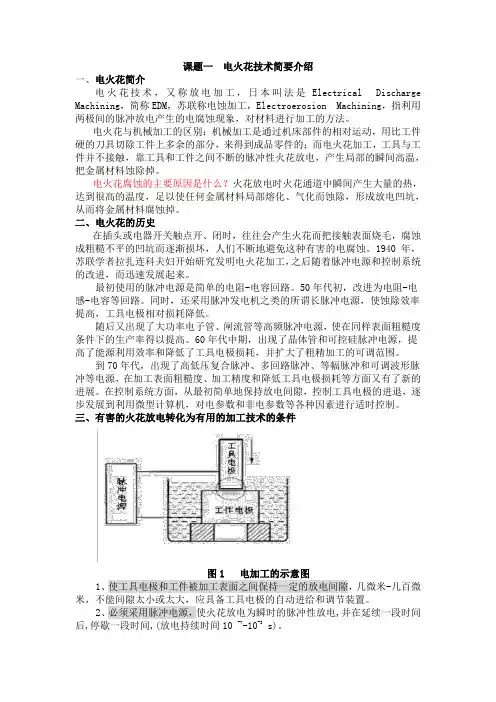

三、有害的火花放电转化为有用的加工技术的条件图1 电加工的示意图1、使工具电极和工件被加工表面之间保持一定的放电间隙,几微米-几百微米,不能间隙太小或太大,应具备工具电极的自动进给和调节装置。

《现代设计理论与方法》基于ABAQUS的激光冲击金属表面强化班级机械工程学号姓名基于ABAQUS的激光冲击金属表面强化一、激光冲击金属表面强化的国内外现状金属材料的失效形式主要是于材料表面的疲劳、腐蚀和磨损,所以材料表面的结构和性能直接影响着材料的综合性能。

激光冲击强化是利用短脉冲( 一般在5 0s n以内)、高功率密度的激光通过透明约束层,作用于金属表面所涂覆或帖附的吸收层上,吸收层吸收激光能量后迅速气化。

形成稠密的高温、高压等离子体,该等离子体继续吸收激光能量后急剧升温膨胀,然后爆炸形成高强度冲击波作用于金属表面。

当冲击波的峰值压力超过材料的动态屈服强度时,材料发生塑性变形并在表层产生平行于材料表面的拉应力。

激光作用结束后,由于冲区域周围材料的反作用,其力学效应表现为材料表面获得较高的残余压应力。

激光冲击的研究可以追溯到1963年,White首先发现了激光诱发冲击波现象[5l,这一发现为激光冲击技术的应用拉开了序幕。

目前激光冲击强化在美国已历经三十多年的发展,技术逐渐成熟。

2000年以来,高能激光冲击强化技术研究水平有了新突破,应用领域有了新的拓展,其中一些成果受到世人瞩目。

利弗莫尔(livemore)实验室在YMP研究计划中进行了304不锈钢的耐腐蚀实验,证实激光冲击后的不锈钢试样耐腐蚀性能获得了极大提高。

高能束激光冲击技术可用于核废料储存容器焊缝的处理,以及改善核反应器的安全性与可靠性,延长反应器零件的工作时间,从而使沸水反应器和压力水反应器具有更长的服役时间和更低的运行成本。

日本东芝为了将激光冲击处理技术用于核反应堆中型芯零件和焊接构件焊缝的强化,专门设计了激光冲击伸缩强化头,可深入内壁实施强化。

我国对激光冲击处理技术的研究始于上世纪90年代。

中国科技大学、华中科技大学、南京航空航天大学等单位在这方面已做了大量的基础研究,但还没有工化应用。

1991年我国高功率(109w/cm2)激光装置通过鉴定,激光冲击强化的研究才真正开始。

1.何谓特种加工?国外简称为:非传统加工NTM,Non-traditional machining或非常规机械加工NCM,Non-conventional machining?(掌握常用特种加工方法的英文简称如何写)2.特种加工的本质和特点?1)不是主要依靠机械能,而是只要其他能量(如电、化学、光、声、热等)去除金属材料2)工具硬度可以低于被加工材料的硬度,如激光、电子束等加工时甚至没有成形的工具3)加工过程中工具和工件之间不存在显著的机械切削力,如电火花、线切割、电解加工时工具和工件不接触。

11.电火花加工主要方法有哪些方法?电火花加工机理?1.电火花穿孔成形加工2.电火花线切割3.电火花磨削和镗磨4.电火花同步共轭回转加工5.电火花高速小孔加工6.电火花表面强化与刻字加工机理1、极间介质的电离、击穿,形成放电通道2、介质热分解、电极材料融化、气化热膨胀3、电极材料的抛出14、极间介质的消电离2.何谓电火花加工的极性效应?正极性加工和负极性加工各自适用于什么场合?加工中如何利用极性效应来提高加工效率降低工具损耗?~在电火花加工过程中,由于正、负极性不同而彼此电蚀量不一样的现象叫做极性效应。

~一般粗加工用负极性加工,精加工用正极性加工~一般在短脉冲精加工时采用正极性加工(即工件接电源正极),而在长脉冲粗加工时则采用负极性加工。

3.电火花加工的工作液有哪些作用?粗、精加工如何选择工作液有哪些作用?1)形成火花击穿放电通道,并在放电结束后迅速恢复间隙的绝缘状态2)对放电通道产生压缩作用3)帮助电蚀产物的抛出和排除4)对工具、工件产生冷却作用工作液的选择粗加工:介电性能、粘度较大的全损耗系统用油(即机油),且这种油燃点较高,大能量加工时着火燃烧的可能性小。

精加工:粘度小、流动性好、渗透性好的煤油作为工作液。

因为精加工时放电间隙比较小,排屑比较困难。

4.电火花加工的工艺范围如何?1)可以使用硬度不高的紫铜或石墨作工具电极,去加工任何硬,脆,韧,软和高熔点的导电材料;2)加工时工件与工具不接触,无切削力,因此适用加工薄壁,窄槽,低刚度及微细精密的零件;3)可以加工任何形状特殊,结构复杂的工件24)脉冲电源的参数可以任意调节,能在同一台机床上进行粗加工,半精加工或精加工。

表面技术第53卷第5期煤油流量对HVOF喷涂FeCrMoSi-Ti3SiC2涂层高温摩擦磨损性能的影响何陶a,b,刘侠a*,张世宏a,b,常诚a,b,杨阳a,薛召露a,杨康a(安徽工业大学 a.先进金属材料绿色制备与表面技术教育部重点实验室b.材料科学与工程学院,安徽 马鞍山 243002)摘要:目的提高燃煤锅炉四管的耐磨性能。

方法使用喷雾造粒技术制备FeCrMoSi/Ti3SiC2复合粉末,并利用超音速火焰喷涂技术(HVOF)在12CrMoV基体上制备煤油流量分别为26、28、30、32 L/h的复合涂层。

使用X射线衍射仪(XRD)、扫描电镜(SEM)及其自带的能谱仪(EDS)、Raman、维氏显微硬度计和摩擦磨损试验机研究FeCrMoSi/Ti3SiC2粉末及其涂层相组成、组织结构,检测涂层的力学性能,并对涂层在800 ℃下的摩擦学性能和磨损机理进行系统分析。

结果粉末物相主要由Ti3SiC2、Fe-Cr和TiC组成,涂层的物相与粉末类似,但是新产生了SiC相,且随着煤油流量的升高,Ti3SiC2物相逐渐分解。

当煤油流量为30、32 L/h时,涂层内Ti3SiC2物相大量分解。

涂层的硬度和断裂韧性随着煤油流量的升高表现出先升高、后降低的趋势,孔隙率和磨损率呈现先减小、后增大的趋势。

当煤油流量为28 L/h时,涂层磨损率最低,约为5.44 ⨯ 10-15 m3/(N·m)。

结论煤油流量为28 L/h时,涂层表面生成的SiO2、TiO2和Fe2O3等氧化物均匀分布在磨痕和对偶球表面,有效阻挡了对偶球和涂层的直接接触,使得涂层显示出最优异的摩擦学性能。

涂层的主要磨损机制为氧化磨损和黏着磨损。

关键词:FeCrMoSi/Ti3SiC2复合涂层;超音速火焰喷涂;煤油油量;显微组织;高温磨损;氧化层中图分类号:TH117 文献标志码:A 文章编号:1001-3660(2024)05-0060-09DOI:10.16490/ki.issn.1001-3660.2024.05.006Effect of Kerosene Flow Rate on Friction and Wear Properties ofHVOF Sprayed FeCrMoSi-Ti3SiC2 Coating at High Temperature HE Tao a,b, LIU Xia a*, ZHANG Shihong a,b, CHANG Cheng a,b, YANG Yang a, XUE Zhaolu a, YANG Kang a(a. Key Laboratory of Green Preparation and Surface Technology of Advanced Metal Materials, Ministry of Education,b. School of Materials Science and Engineering, Anhui University of Technology, Anhui Maanshan 243002, China)ABSTRACT: Titanium silicon carbon (Ti3SiC2) is a new ternary compound MAX phase with excellent properties of both metallic and ceramic materials and it is prone to form oxide film on the friction surface, which makes it show excellent tribological performance at high temperature. However, the phase decomposition of Ti3SiC2-based coating prepared by thermal收稿日期:2023-03-24;修订日期:2023-06-29Received:2023-03-24;Revised:2023-06-29基金项目:国家自然科学基金(U22A20110);安徽省高校协同创新项目(GXXT-2020-071)Fund:The National Natural Science Foundation of China (U22A20110); The University Synergy Innovation Program of Anhui Province (GXXT-2020-071)引文格式:何陶,刘侠,张世宏, 等. 煤油流量对HVOF喷涂FeCrMoSi-Ti3SiC2涂层高温摩擦磨损性能的影响[J]. 表面技术, 2024, 53(5): 60-68.HE Tao, LIU Xia, ZHANG Shihong, et al. Effect of Kerosene Flow Rate on Friction and Wear Properties of HVOF Sprayed FeCrMoSi-Ti3SiC2 Coating at High Temperature[J]. Surface Technology, 2024, 53(5): 60-68.*通信作者(Corresponding author)第53卷第5期何陶,等:煤油流量对HVOF喷涂FeCrMoSi-Ti3SiC2涂层高温摩擦磨损性能的影响·61·spraying technology is easy to occur, which affects its performance and restricts its wide application in high temperature protection filed. The work aims to individually granulate Ti3SiC2 powder by spray granulation technique, and then investigate the effect of different kerosene flow rates on the coating phase structure and tribological properties at high temperature.Ti3SiC2 particles were ground by a vertical planetary ball mill and mixed with quantitative deionized water and binder to obtain Ti3SiC2 water-based slurry, and then spherical Ti3SiC2 powder was prepared by spray granulation technique. The 12CrMoV matrix square sample with the size of 20 mm × 20 mm × 5 mm was prepared by electric discharge wire cutting mechanism. Before spraying experiment, the matrix sample was roughened by sand blasting and cleaned by ultrasonic with alcohol. The composite coatings with kerosene flow rates of 26 L/h, 28 L/h, 30 L/h and 32 L/h were prepared on 12CrMoV matrix by supersonic flame spraying (HVOF) technology. The phase composition, microstructure of powder and coating were investigated with X-ray diffractometer (XRD), scanning electron microscope (SEM), energy spectrometer (EDS) and Raman spectrum. Vickers microhardness tester and high temperature friction wear testing machine were applied to test the mechanical properties and the tribological properties. Finally, the wear mechanism of the coating at 800 ℃ was analyzed.The results indicated that the powder phase was mainly composed of Ti3SiC2, Fe-Cr and TiC. The coating phase was similar to that of the powder, but a new SiC phase appeared. With the increase of kerosene flow, the Ti3SiC2 phase was gradually decomposed. When the kerosene flow was 30 L/h and 32 L/h, the Ti3SiC2 phase in the coating was decomposed a lot. The average microhardness of K-26, K-28, K-30 and K-32 coatings was 359HV0.3, 528HV0.3, 548HV0.3 and 485HV0.3, the fracture toughness was 3.75, 3.94, 4.65 and 3.95 MPa·m1/2, and the mean friction coefficient was 0.48, 0.45, 0.59 and 0.52, respectively. The hardness, fracture toughness and average friction coefficient of the four coatings all increased firstly and then decreased with the increase of kerosene flow. The porosity of coatings K-26, K-28, K-30 and K-32 was 1.03, 0.44, 0.31 and1.62, and the wear rates was 6.17⨯10-15, 5.44⨯10-15, 8.62⨯10-15 and 6.79⨯10-15 m3/(N·m), respectively. The porosity and wearrate of the four coatings decreased firstly and then increased with the increase of kerosene flow. In summary, when the kerosene flow rate was 28 L/h, the coating had higher MAX content, higher hardness and lower porosity, which ultimately resulted in the lowest coefficient of friction and wear rate.The K-28 coating retains a high content of MAX phase, and the oxides such as SiO2, TiO2 and Fe2O3 generated on the surface are evenly distributed on the surface of the wear scars and dual ball, effectively blocking the direct contact between the dual ball and the coating, which makes the coating show the most excellent tribological performance.KEY WORDS: FeCrMoSi/Ti3SiC2 composite coating; supersonic flame spraying; kerosene flow rate; microstructure; high temperature friction and wear; oxide layer目前我国发电方式仍以火力发电为主,但电站燃煤锅炉的高温防护问题一直是长期困扰行业的技术难题。

论文题目:电火花加工技术专业:机械设计制造及其自动化姓名: 王洪月电火花加工论文【摘要】电火花加工又称为放电加工(Electrical Discharge Machining,简称为EDM),是一种直接利用电能和热能进行加工的新工艺。

电火花加工技术作为特种加工领域的一门重要技术,本文从电火花加工的发展历程、基本原理、特点、加工规律、新技术进展等五方面入手加以论述。

【关键词】电火花加工的发展历程、基本原理、特点、规律、技术进展。

一、电火花加工技术的发展历程电火花加工是利用两极见脉冲放电时产生的电腐蚀现象,对材料进行加工的方法。

早在十九世纪,人们就发现了电器开光的触点开闭时,以为放电,使接触部位烧蚀,造成接触面的损坏。

这种放电引起的电极烧蚀现象叫做电腐蚀。

起初,电腐蚀被认为是有害的,为减少和避免这种有害的电腐蚀,人们一直在研究电副食产生的原因和防止的办法。

当人们掌握了它的规律之后,便创造条件,转害为益,把电腐蚀用于生产中。

研究结果表明,当两极产生放电的过程中,放电通道瞬时产生大量的热,足以使电极材料表面局部熔化或汽化,并在一定条件下,熔化或汽化的部分能抛离电极表面,形成放电腐蚀的坑穴。

二十世纪四十年代初,人们进一步认识到,在液体介质中进行重复性脉冲放电时,能够对导电材料进行尺寸加工,因此,创立了“电火花加工法”。

电火花加工技术作为特种加工领域的重要技术之一,最早应用于二战时期折断丝锥取出时的加工。

随着人类进入信息化时代,电加工技术取得了突飞猛进的发展,可控性更高,数字化程度更好。

在中国电火花加工技术起步稍晚。

根据中国的国情,实现电火花加工技术的原始创新是很困难的,只能采取引进消化吸收再创新的策略,因为这套系统集成了很多学科领域的知识,如计算机的软硬件、微电子、数控、电力半导体、机械技术、电气技术等,是多方面、多学科集成的产品,是比较复杂的高科技产品。

国内现在显然还没有一个能够独立进行原始创新的团队,因此注定要经历一个长时间痛苦的积淀过程,所以我认为中国的电火花技术创新之路别无选择。

电火花加工的发展、特点及应用摘要:电火花加工是与机械加工完全不同的一种新工艺。

随着工业生产的发展和科学技术的进步,具有高熔点、高硬度、高强度、高脆性,高粘性和高纯度等性能的新材料不断出现。

具有各种复杂结构与特殊工艺要求的工件越来越多,这就使得传统的机械加工方法不能加工或难于加工。

因此,人们除了进一步发展和完善机械加工法之外,还努力寻求新的加工方法。

电火花加工法能够适应生产发展的需要,并在应用中显示出很多优异性能,因此,得到了迅速发展和日益广泛的应用。

关键字:电火花加工的发展史;优势与局限;难加工材料;应用;The development of electric spark machining, characteristics andapplicationsAbstract:Electrical discharge machining is and mechancal processing completely different is a new technology. With the development of the industrial production and the progress of science and technology, has the high melting point, high hardness, high strength, high brittleness, high viscosity and high purity properties of the new material appear constantly. With all kinds of complicated structure and special process requirements of the workpiece is more and more, this makes the traditional mechanical processing method can't processing or difficult to machining. Therefore, people in addition to further develop and perfect mechanical processing method, but also to seek for the new processing method. Electrical discharge machining method can adapt to the needs of the development of production, and in the application of shows a lot of excellent performance, therefore, obtained the rapid development and wide application.Key words: The history of the development of the EDM;superiority and limitations;Difficult to machine materials;Application1.引言:电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文简称EDM。