氟化盐生产工艺

- 格式:ppt

- 大小:1.64 MB

- 文档页数:13

第37卷 第5期 核 技 术 V ol.37, No.5 2014年5月 NUCLEAR TECHNIQUES May 2014——————————————中国科学院战略性先导科技专项子课题(No.XDA02020106)资助第一作者:宗国强,男,1972年出生,2009年于中国科学院兰州化学物理研究所获博士学位,副研究员,从事熔盐制备与净化方法研究 通讯作者:肖吉昌,E-mail: jchxiao@ 收稿日期:2013-12-29,修回日期:2014-02-15FLiNaK 熔盐的制备宗国强 陈 博 张 龙 孙加宏 董群安 陈 伟 肖吉昌(中国科学院上海有机化学研究所,中国科学院有机氟化学重点实验室 上海 200032)摘要 通过建立的氟化盐混合与熔融实验平台,进行氟化盐混合熔融与评价实验,考察温度、时间、坩埚材质及氟化试剂处理等条件对熔盐质量的影响,优化了制备工艺。

采用优选的氟化盐原料,添加氟化氢铵做氟化试剂,制备得到的熔盐产品氧含量可控制在2×10−4以下;杂质金属离子含量基本符合熔盐堆用熔盐质量标准要求,其中Be 、Cu 、Fe 、Zr 和Cd 含量均小于5×10−6,硫酸根和磷酸根离子含量分别小于1×10−4和3×10−5。

该工艺方法能较大程度地降低腐蚀介质的含量,具有制备时间短、成本较低、安全性能好等优点。

关键词 FLiNaK 熔盐,制备工艺,氟化氢铵,重结晶中图分类号 TL281 DOI: 10.11889/j.0253-3219.2014.hjs.37.050604由于氟化物熔盐在熔融状态下具有很低的蒸汽压力、较高的热容、良好的流动性和热导率、很宽的液态工作范围、良好的化学稳定性等出色的热化学性能及材料兼容性,氟化物熔盐可用作反应堆一回路冷却剂和核能及太阳能制氢系统的高温传热蓄热介质[1−5]。

应用于核反应堆的熔盐对纯度及各种杂质元素离子的含量有着特殊的限制和要求,其物理化学性质如熔点、粘度、辐照稳定性、对燃料盐的溶解能力等,也在很大程度上取决于其纯度[6]。

铝电解新型氟化盐加料方式实践作者:牛文玮来源:《科学与财富》2011年第08期[摘要] 铝电解生产新型氟化盐加料方式,使氟化盐能定量均匀加入载氟氧化铝溜槽中,氟化盐的精细化调控提供了一种途径。

[关键词] 新型氟化盐加料方式1、氟化盐加料现状目前,铝电解生产中氟化盐添加方式主要有:A、人工直接添加到电解槽内;B、人工或天车用料斗添加到铝电解槽氧化铝料箱中,再与氧化铝一同进入电解槽内;C、在载氟氧化铝料仓出料口,用定容器定时定量添加到超浓相输送溜槽中,然后输送到铝电解槽氧化铝料箱里,同氧化铝一同进入电解槽内;D、在铝电解槽旁边设一个氟化铝侧壁料箱,氟化铝侧壁料箱下来的氟化铝和氧化铝侧壁料箱下来的氧化铝,同时添加到铝电解槽上的风动溜槽内,混合后进入电解槽氧化铝料箱,与氧化铝一同进入电解槽。

E、在铝电解槽上单独设置氟化铝料箱,通过定容器,定时定量添加到电解槽中。

2、现有技术中,氟化盐加料方式存在的问题2.1A种方式,不能够定时、定量均匀添加,存在氟化盐挥发量较大、添加量不均匀的问题。

2.2B、C、D三种方式,氟化盐下料量不易控制,难定时、定量、均匀添加,氟化铝与氧化铝混合不匀,造成某时段定容器下来的只有氟化铝,另一时段下来氧化铝,铝电解槽出现缺料阳极效应,消耗电能,影响正常生产。

2.3E种方式,氟化铝能够定时、定量集中添加,但存在氟化铝集中,挥发损失量较大的问题,另外电解槽增加氟化铝料箱,电解槽制作费用和日常维护工作量增加。

现有技术中E种方式,必须将氟化铝输送到电解槽的氟化铝料箱中,目前采用的氟化铝输送形式有:(1)人工加入氟化铝料斗,天车吊运到加入氟化铝料箱中;(2)是将氟化铝通过自动输送方式输送到氟化铝料箱,自动输送方式可采用多功能机组加料、专用氟化盐加料车、浓相输送系统等三种氟化铝输送方式,此三种方式投资较大。

3、项目背景与总体思路3.1项目背景随着铝工业发展,电解铝技术水平不断提高,工艺技术控制进入精细化,同时要求氟化盐的加料方式有所改进,能够精细化,达到氟化盐加料定时、定量、均匀。

一种氟化物的制备方法氟化物是一类含有氟离子的化合物,常见的有氟化钠、氟化钾等。

氟化物在冶金、有机合成等领域有着广泛的应用。

下面介绍几种常见的氟化物的制备方法。

一、氟化钠的制备方法:1.氟化钠的工业制备主要是通过氟化氢和氢氧化钠的反应进行。

反应方程式为:2HF+NaOH→NaF+H2O氟化氢和氢氧化钠在反应中生成氟化钠和水。

该反应在工业上一般在特殊的反应器中进行,注意氟化氢在空气中具有高度的腐蚀性和毒性,因此需要采取相应的安全措施。

2.氟化铝与氢氟酸反应:氟化铝与氢氟酸在室温下反应,生成氟化钠和氟化铝的复合物。

反应方程式为:AlF3+3HF→Na3AlF6该方法是一种较常用的工艺,产量较高,适用于大规模工业生产。

二、氟化钾的制备方法:1.氟化钾可以通过氢氟酸和碳酸钾反应得到。

反应方程式为:2HF+K2CO3→2KF+H2O+CO2氢氟酸和碳酸钾在反应中生成氟化钾、水和二氧化碳。

该反应适用于小规模实验室制备。

2.氟化钾也可以通过氟化铝和氯化钾的反应得到。

反应方程式为:3KCl+AlF3→3KF+AlCl3氟化铝和氯化钾在高温下反应,生成氟化钾和三氯化铝。

该方法适用于工业生产。

三、其他氟化物的制备方法:1.氟化镁的制备方法:氟化镁可以通过氟化铝和氯化镁按一定比例混合后,在高温下反应得到。

反应方程式为:2MgCl2+AlF3→2MgF2+AlCl3氟化铝和氯化镁在高温下反应,生成氟化镁和三氯化铝。

2.氟化铵的制备方法:氟化铵可以通过氟化钠和氯化铵按一定比例混合后,在高温下反应得到。

反应方程式为:NH4Cl+NaF→NH4F+NaCl氯化铵和氟化钠在高温下反应,生成氟化铵和氯化钠。

以上都是常见的氟化物的制备方法,不同氟化物的制备方法根据化学反应原理略有不同,但大体上都是通过反应生成需要的氟化物。

在实验室中可以根据所需的氟化物选择适合的制备方法,而在工业生产中一般会根据经济性和产量等方面综合考虑选择适合的方法。

含氟无机盐工艺流程The process of producing fluorine-containing inorganic salts involves several key steps that require careful attention to detail. From the selection of raw materials to the purification of the final product, each stage plays a crucial role in ensuring the quality and efficiency of the production process.在生产含氟无机盐的过程中,需要经过多个关键步骤,需要仔细注意细节。

从原材料的选择到最终产品的纯化,每个阶段都在确保生产过程的质量和效率方面起着至关重要的作用。

One of the first steps in the production process is the selection of raw materials. The quality and purity of the raw materials will ultimately determine the quality of the final product. It is essential to carefully source raw materials from reputable suppliers and conduct thorough quality control checks to ensure that they meet the necessary specifications.在生产过程中的第一步是选择原材料。

原材料的质量和纯度最终将决定最终产品的质量。

必须从有信誉的供应商仔细采购原材料,并进行彻底的质量控制检查,以确保符合必要的规格要求。

第十一章铝电解生产用碳素材料及氧化盐生产铝电解用碳素材料指铝电解生产中所使用的碳素阳极和碳素阴极,从历史的角度讲,碳素阳极分为用于自焙铝电解槽生产的阳极棚和预焙铝电解槽生产的预焙阳极块。

由于节能和环保的要求,截止2010年底,我国工业已淘汰了自焙阳极生产工艺,重新采用大型预焙槽生产,所以,对阳极棚生产工艺不再赘述。

只介绍预焙阳极生产工艺过程。

铝电解槽底部采用阴极碳块。

大型预焙槽的使用寿命一般在5~8年,大修过程将把阴极内衬阴极碳块和底部保温材料全部更换,所以,阴极碳块也是电解铝生产中必不可少的材料。

本章主要介绍碳素阳极和碳素阴极的生产工艺过程。

氟化盐(冰晶石和氟化铝)也是铝电解生产中的消耗性材料。

自然界中并无足够多的天然冰晶石,目前仅在冰岛的格林兰岛发现少量的天然冰晶石和。

工业上所用冰晶石航氧化铝采用全部人工合成,所以,本章也简单介绍铝其生产工艺。

第一节预焙阳极生产工艺铝电解用预焙阳极是用石油法经煅烧后按一定粒度配比,用煤沥青作为粘接制混合成棚料,再经振动成型,通过高温焙烧所得的产品,其生产工艺流程图如图11-1。

1.配料和初译石油焦乃石油提炼后的副产品。

其主要成分是碳,其固定碳含量在75~90%,其余为可燃探发分电约12~20%,灰分约0.3~1%;硫分0.5~3.0%;水分约3%;以及其他微量金属和非金属杂质。

阳极产品要求灰分≤0.8%,硫分≤2.5%,为了使产品杂质成分在允许的范围内,所以,在燃烧之前,必须对石油焦进行成分配料,以保证阳极产品成分合格。

由于石油焦是石油提炼后的渣油经焦化而得,由于渣油的组成很复杂,与原油同样都是由各种烃类和烃类比物组成,所以在焦化过程中根据烃类的不同而形成粒度不一的焦块,大的有200mm以上,小的如同粉料。

为了在燃烧中挥发分能均匀快速排出以及不出现细料过程,必须对大块石油焦进行初,使粒度不大于10mm。

2.燃烧石油焦燃烧是在隔绝条件下,将油焦进行高温预热处理。

浅析中国铝电解用氟化盐生产技术进步多氟多化工有限公司张富山工程师铝电解用氟化盐主要有氟化铝、冰晶石、氟化钙、氟化镁、氟化锂等,其中主要以氟化铝和冰晶石为主。

吨铝氟化盐消耗量约为25公斤。

2003年,中国冰晶石产量16万吨,氟化铝14万吨。

本文所涉及的氟化盐主要是指这两种产品。

一、中国铝电解用氟化盐生产技术现状1、生产工艺目前,在我国氟化盐生产工艺较多。

氟化铝生产有代表性的工艺有:氢氟酸-湿法工艺、氟化氢-无水工艺、氟硅酸法工艺;冰晶石生产有代表性的工艺有:纯碱氟铝酸法工艺、氟硅酸钠法工艺及粘土盐卤法工艺。

2、产品中氟的来源在我国30万吨氟化盐产品中,有88%的氟来自萤石,12%来自磷肥副产。

3、产品种类及结构我国氟化盐产品主要有:含水氟化铝、无水氟化铝、普通冰晶石和高分子比冰晶石。

含水氟化铝占氟化铝总产量的88%,无水氟化铝占12%;普通冰晶石占冰晶石总量的75%,高分子比冰晶石占25%。

二、中国氟化盐生产在技术进步方面所取得的成就五十年代初,我国第一家电解铝厂-抚顺铝厂,引进前苏联技术,建成我国首家氟化盐厂。

50年来,伴随着我国原铝产量的不断提高及铝电解技术不断进步,我国氟化盐生产在不断引进、消化、吸收国外先进技术的同时,也在不断进行技术创新,很好的满足了电解铝生产对氟化盐产品的更新要求。

突出表现在以下两点:1、开发出了高分子比冰晶石和无水氟化铝产品我国自行研制的高分子比冰晶石产品,分子比稳定在2.85以上,普通冰晶石的分子比则保持在2.0左右,另外,高分子比冰晶石还具有熔点高(比普通冰晶石高20-30℃)、灼烧损失低等特点,非常适于铝电解新槽启动,且优势明显。

A、大大降低纯碱用量,节约生产成本我国大型预焙槽生产,电解质分子比普遍维持在2.2-2.4。

在新槽启动时,由于阴极吸钠,一般要求电解质分子比在3.0左右,如采用普通冰晶石启槽,则还需添加大量的纯碱来满足电解质的工艺指标;采用高分子比冰晶石启槽,只需添加少量纯碱(一般为采用普通冰晶石启槽加纯碱量的40%),即可满足工艺要求,降低了生产成本。

氟化钠国标:解读与应用一、引言氟化钠,也被称为氟化盐,是一种在许多工业领域中广泛应用的化学品。

由于其独特的化学性质,氟化钠在玻璃、陶瓷、冶金、电子、医药等领域发挥着重要作用。

为了规范氟化钠的生产和使用,各国纷纷出台了相应的国家标准。

本文将重点探讨氟化钠的国标,包括其定义、应用、生产工艺以及环保要求等方面的内容。

二、氟化钠的国标定义氟化钠的国标定义通常包括其化学成分、物理性质、纯度等方面的规定。

例如,在某些国家,氟化钠的国标可能规定其主成分必须为无水氟化钠,纯度应达到一定标准。

此外,对于氟化钠的包装、运输和储存等环节,国标也会做出相应的规定,以确保产品的质量和安全。

三、氟化钠的应用氟化钠在多个领域有着广泛的应用。

在玻璃和陶瓷行业,氟化钠被用作原料,用于生产低膨胀玻璃和陶瓷材料。

在冶金领域,氟化钠被用作金属脱氧剂和冶炼剂,提高金属的纯度和性能。

在电子行业,氟化钠可用于制造电子管、晶体管等器件。

此外,氟化钠还被用于医药、农药等领域。

四、氟化钠的生产工艺氟化钠的生产工艺通常包括原料准备、反应过程、产品分离和提纯等步骤。

在原料准备阶段,需要将原料进行预处理,以确保其纯度和稳定性。

在反应过程中,通过控制反应条件,使原料发生化学反应生成氟化钠。

产品分离和提纯阶段则需要对生成的氟化钠进行分离和提纯,以获得高纯度的产品。

五、环保要求随着环保意识的提高,各国对氟化钠的生产和使用过程中的环保要求也越来越严格。

在氟化钠的国标中,通常会规定生产和使用过程中产生的废气、废水、废渣等废弃物的处理和排放标准。

此外,对于生产设备的环保要求也会做出明确规定,以确保生产过程的环保性。

六、总结氟化钠作为一种重要的化工原料,在多个领域有着广泛的应用。

为了规范其生产和使用过程,各国纷纷出台了相应的国家标准。

通过对氟化钠国标的解读和应用,可以更好地了解该产品的化学成分、物理性质、应用领域以及环保要求等方面的内容。

这将有助于企业在生产和使用过程中遵守相关规定,确保产品质量和安全,同时也有利于推动环保事业的发展。

氟化氢生产工艺氟化氢(HF)是一种重要的化工原料,广泛应用于冶金、化工、矿产、制药、电子等领域。

下面将介绍氟化氢的生产工艺。

氟化氢生产的主要原料是氟盐矿石,如氟化钙(CaF2),氟化铝(AlF3)等。

氟化盐矿石经过短暂的破碎、磨细和干燥处理后,进入氟化冶炼炉。

在炉内,氟化盐经过高温还原和氟化反应,生成氟化氢气体。

氟化冶炼炉一般采用多级分区设计,主要分为预热区、还原区和氟化区。

预热区的作用是将冷却的氟化盐加热至适宜的反应温度。

还原区通过加入还原剂,例如炭、焦炭等,在高温下使氟化盐还原成金属氟化物。

氟化区中,还原产物与氟气发生氟化反应,生成氟化氢气体。

为了增加反应的均一性和钳制氟气的泄漏,氟化区通常采用内外套式,内套为容器,外套负责传递热量。

氟化氢生产过程中,需要注意安全问题。

由于氟化氢具有高毒性、腐蚀性和易燃性,操作人员必须戴着防毒面具和防毒服。

同时,氟化盐矿石的储存和运输也要注意防止水分、有机物和杂质的污染。

氟化氢的提纯工艺主要包括干燥、脱离、凝固、分离等步骤。

干燥是将氟化氢去除水分,通常采用干燥剂如硫酸铜或分子筛。

脱离则是将氟化氢中的氟化铁、氟化银等杂质去除。

凝固是通过低温冷凝使氟化氢液态化,随后可以将其中的固体杂质分离。

最后,通过蒸馏等方法,可以得到高纯度的氟化氢。

随着环保意识的增强,氟化氢生产工艺也在朝着安全、高效、环保的方向发展。

例如,引入高效的还原剂,提高氟化率和产能,减少废气排放。

利用余热回收技术,减少能源的消耗。

并且,通过合理的设备设计和自动化控制,可以降低操作人员的风险和劳动强度。

综上所述,氟化氢的生产工艺主要包括氟化冶炼和提纯两个阶段。

在生产过程中,要注意安全问题和杂质的控制,以确保产品的质量和操作人员的安全。

随着技术的不断进步,氟化氢生产工艺将会更加高效、环保。

氟化盐团体标准

氟化盐的团体标准可能包括以下内容:

1. 氟化盐的分类和定义:明确氟化盐的种类、性质和用途,为制定团体标准提供基础。

2. 氟化盐的化学成分和物理性能:规定氟化盐的化学成分、物理性能、杂质含量等指标,确保产品质量符合要求。

3. 氟化盐的生产工艺和设备要求:规定氟化盐的生产工艺流程、设备选型、设备维护等方面的要求,确保生产过程的稳定性和安全性。

4. 氟化盐的包装、运输和储存要求:规定氟化盐的包装材料、运输方式、储存条件等方面的要求,确保产品的质量和安全。

5. 氟化盐的质量检验和验收标准:规定氟化盐的质量检验方法和验收标准,确保产品质量符合标准要求。

6. 氟化盐的环保要求:规定氟化盐的生产和使用过程中对环境的影响要求,确保生产和使用符合环保要求。

7. 氟化盐的使用注意事项和安全防护措施:规定氟化盐的使用注意事项、安全防护措施等,确保使用过程的安全性和有效性。

以上信息仅供参考,具体的团体标准内容需要根据实际情况进行制定和调整。

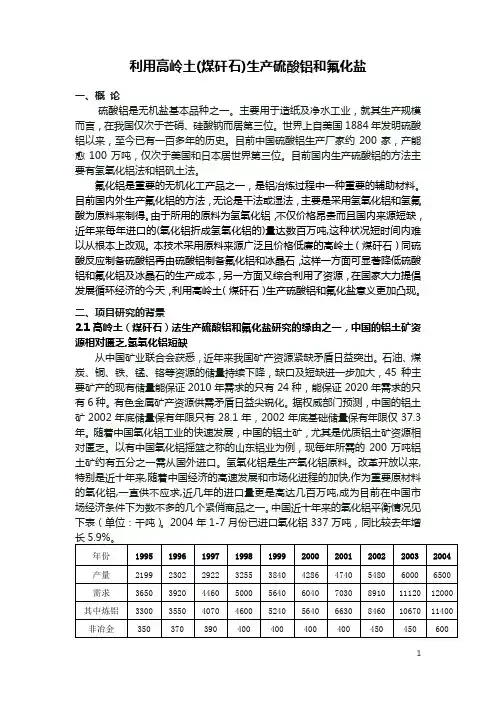

利用高岭土(煤矸石)生产硫酸铝和氟化盐一、概论硫酸铝是无机盐基本品种之一。

主要用于造纸及净水工业,就其生产规模而言,在我国仅次于芒硝、硅酸钠而居第三位。

世界上自美国1884年发明硫酸铝以来,至今已有一百多年的历史。

目前中国硫酸铝生产厂家约200家,产能愈100万吨,仅次于美国和日本居世界第三位。

目前国内生产硫酸铝的方法主要有氢氧化铝法和铝矾土法。

氟化铝是重要的无机化工产品之一,是铝冶炼过程中一种重要的辅助材料。

目前国内外生产氟化铝的方法,无论是干法或湿法,主要是采用氢氧化铝和氢氟酸为原料来制得。

由于所用的原料为氢氧化铝,不仅价格昂贵而且国内来源短缺,近年来每年进口的(氧化铝折成氢氧化铝的)量达数百万吨,这种状况短时间内难以从根本上改观。

本技术采用原料来源广泛且价格低廉的高岭土(煤矸石)同硫酸反应制备硫酸铝再由硫酸铝制备氟化铝和冰晶石,这样一方面可显著降低硫酸铝和氟化铝及冰晶石的生产成本,另一方面又综合利用了资源,在国家大力提倡发展循环经济的今天,利用高岭土(煤矸石)生产硫酸铝和氟化盐意义更加凸现。

二、项目研究的背景2.1高岭土(煤矸石)法生产硫酸铝和氟化盐研究的缘由之一,中国的铝土矿资源相对匮乏,氢氧化铝短缺从中国矿业联合会获悉,近年来我国矿产资源紧缺矛盾日益突出。

石油、煤炭、铜、铁、锰、铬等资源的储量持续下降,缺口及短缺进一步加大,45种主要矿产的现有储量能保证2010年需求的只有24种,能保证2020年需求的只有6种。

有色金属矿产资源供需矛盾日益尖锐化。

据权威部门预测,中国的铝土矿2002年底储量保有年限只有28.1年,2002年底基础储量保有年限仅37.3年。

随着中国氧化铝工业的快速发展,中国的铝土矿,尤其是优质铝土矿资源相对匮乏。

以有中国氧化铝摇篮之称的山东铝业为例,现每年所需的200万吨铝土矿约有五分之一需从国外进口。

氢氧化铝是生产氧化铝原料。

改革开放以来,特别是近十年来,随着中国经济的高速发展和市场化进程的加快,作为重要原材料的氧化铝,一直供不应求,近几年的进口量更是高达几百万吨,成为目前在中国市场经济条件下为数不多的几个紧俏商品之一。

我国无机氟化盐产品生产技术的现状及发展趋势氟硅酸盐周贞锋徐建国叶文龙(衢州市鼎盛化工科技有限公司浙江衢州324000)引言:无机氟硅酸盐一般通过氟硅酸的中和或复分解反应来制备,氟硅酸盐品种很多,包括铵、钠、钾、钙、镁、钡、锌、钴、铝等氟硅酸盐,氟硅酸盐用途广泛,多用作搪瓷玻璃乳白剂、防腐剂、有色金属冶炼助剂、特种水泥添加剂等。

由于氟硅酸铵是由氟硅酸生产氟化铵及相关氟盐的中间产品,技术成熟稳定,而氟硅酸钙、钡、锌、钴、铝等市场用量较小,且其应用性能不如相关的氟盐,因此,本文就比较常用的氟硅酸钠、钾、镁作一简单介绍。

1、氟硅酸钠氟硅酸钠是氟硅酸盐中产量最大的一种产品,系白色结晶粉末,密度为2.679g/cm3。

氟硅酸钠不溶于乙醇,在水中溶解度较小,在酸性溶液中溶解度较大,有吸湿性。

氟硅酸钠在碱性溶液中发生水解反应;灼烧至300℃以上可分解为四氟化硅和氟化钠。

氟硅酸钠有毒。

1.1、生产情况1.1.1 氟硅酸钠的用途氟硅酸钠是建筑、建材工业用量最大的氟硅酸盐品种,主要用于以水玻璃为粘结剂的各种浇注料的水玻璃固化剂,其一般用量为水玻璃的15%,如用作耐酸胶泥/耐酸混凝土的固化剂,也用于耐酸水泥的吸湿剂。

氟硅酸钠作为固化剂,其作用原理是:2Na2O·nSiO2 + Na2SiF6 + (2n +1) H2O = 6NaF+ (2n +1) Si (OH) 4氟硅酸钠用途广泛,除建筑、建材外,主要用于生产二氧化硅(沉淀白炭黑)和其他氟化产品(如人造冰晶石、氟化钠、氟化铵等)、搪瓷助溶剂、玻璃乳白剂、木材防腐剂、工业洗涤剂等,此外,还用于制药和饮用水的氟化处理。

1.1.2 氟硅酸钠生产现状及趋势氟硅酸钠主要产自磷化工企业,是湿法磷酸生产线尾气吸收产生的氟硅酸溶液与钠盐反应的产物,经过滤、洗涤、干燥后得到氟硅酸钠产品。

云南省是我国磷化工大省,氟硅酸钠的产量约占国内总产量的80%,目前国内氟硅酸钠的生产装置产能约38万吨/年,如把在建的氟硅酸钠装置计算在内,预计国内氟硅酸钠总产能将超过50万吨/年。

氟化钠制备新工艺随着工业化进程的加快,氟化钠作为一种重要的化工原料,在工业生产中应用越来越广泛。

然而,传统的氟化钠制备工艺存在着诸多问题,如工艺复杂、能耗高、产物纯度难以保证等。

因此,制备高纯度氟化钠的新工艺备受关注。

近年来,我国科技工作者在氟化钠制备领域取得了重要进展,成功研发出一种高效、低能耗、高产率、高纯度的氟化钠制备新工艺。

该工艺主要包括以下几个步骤:第一步,选用优质的氟化铝作为原料,通过熔炼法将其转化为高纯度的氟化铝熔体。

第二步,将氟化铝熔体与氢氟酸进行反应,得到氟化铝酸盐。

该反应过程中,氢氟酸可以起到溶解氟化铝熔体、促进反应的作用,同时也可作为反应产物之一进行回收利用。

第三步,将氟化铝酸盐与碳酸钠进行反应,得到氟化钠和二氧化碳。

在该反应过程中,碳酸钠可以起到中和氟化铝酸盐的作用,同时也可作为反应产物之一进行回收利用。

第四步,通过过滤、干燥、粉碎等工艺步骤,得到高纯度的氟化钠产品。

这种氟化钠制备新工艺具有以下几个优点:首先,原料使用优质的氟化铝,不仅可以提高产物纯度,还可以降低工艺能耗。

由于氟化铝熔点较低,采用熔炼法制备氟化铝熔体的能耗比传统的氢氟酸法低很多。

其次,氢氟酸的使用量大大减少。

在传统的氢氟酸法中,氢氟酸的使用量往往是氟化铝熔体质量的2-3倍,而在新工艺中,氢氟酸的使用量仅为氟化铝熔体质量的1/2左右。

这不仅可以减少原料消耗,还可以降低废酸处理的难度和成本。

第三,碳酸钠的使用量也大大减少。

在传统的碳酸钠法中,碳酸钠的使用量往往是氟化铝酸盐质量的2-3倍,而在新工艺中,碳酸钠的使用量仅为氟化铝酸盐质量的1/2左右。

这不仅可以减少原料消耗,还可以降低废碱处理的难度和成本。

第四,产物纯度高,达到了工业级别。

经过实验验证,该新工艺制备的氟化钠产品纯度可以达到99.5%以上,满足工业生产的要求。

综上所述,氟化钠制备新工艺是一种高效、低能耗、高产率、高纯度的制备氟化钠的方法。

相信随着技术的不断发展,这种新工艺将会在氟化钠制备领域得到广泛应用,为我国化工产业的发展做出重要贡献。

一种综合利用氟硅酸钠高效生产氟化钠、氟化铝和四氯化硅的

方法与流程

综合利用氟硅酸钠高效生产氟化钠、氟化铝和四氯化硅的方法与流程如下:

1. 原料准备:准备氟硅酸钠、氢氟酸、氯化钠、氯化铝、二氧化硅等原料。

2. 氟化钠生产:

a. 将氯化钠与氢氟酸按一定比例混合,反应生成氟化钠:

NaCl + HF → NaF + HCl

3. 氟化铝生产:

a. 将氯化铝和氟化钠按一定比例混合,反应生成氟化铝:

AlCl3 + 3NaF → AlF3 + 3NaCl

4. 四氯化硅生产:

a. 将硅粉(或二氧化硅)与氯气按一定比例加热反应生成氯化硅,然后与氟气反应生成四氯化硅:

Si + 2Cl2 → SiCl4

SiCl4 + 2F2 → SiF4 + 2Cl2

5. 产品分离和提纯:

a. 对于氟化钠和氟化铝,可以通过溶解和结晶、过滤、洗涤等工艺步骤进行分离提纯。

b. 对于四氯化硅,可以通过蒸馏、冷凝等工艺步骤进行分离提纯。

6. 产品包装和储存:

a. 将得到的氟化钠、氟化铝和四氯化硅进行包装和储存,以

便后续使用或销售。

该方法的优点包括原料利用率高、工艺简化、产物纯度较高等。

但需要注意的是,在操作过程中要注意安全措施,避免发生危险事故。

此外,还应考虑环境保护和资源可持续利用的因素。

氟化稀土工艺流程:

工艺:

7#,氯化盐原料提纯分离其他杂质,通入二氧化碳形成碳酸盐,在特殊设备内同高纯氟反应生成氟化盐。

反应生成物热纯水洗涤,真空炉烘干脱水。

调整温度去掉游离氟。

通入7%氢气转晶相改变折射率。

9#,氯化盐原料提纯分离其它杂质,控制浓度PH及温度加入氟化盐反应沉淀,生成氟化盐浆体,热纯水洗涤去除阴离子。

真空炉脱水。

去掉游离氟。

通入7%氢气转晶相改变折射率。

A #是采用不同稀土盐:硝酸盐。

氯化盐。

硫酸盐。

草酸盐等和碳铵或二氧化碳或氨水,制备碳酸稀土或氢氧盐,同氟气或氢氟酸反应(主要控制流量和浓度)及反应时间(或温度)控制含氧量(调整颜色),原料的单晶相粒度,硬度直接影响到氟化的氧含量。

所以是一个综合相互制约的反应过程,我们掌握了大量实验数据来选择最佳工艺方案。

武强县立车发光材料有限公司。