贴片焊层厚度对功率器件热可靠性影响的研究

- 格式:pdf

- 大小:221.76 KB

- 文档页数:4

IMC层厚度对焊接可靠性的影响摘要:随着工业技术的发展,微型电子封装器件在各个领域内发挥着举足轻重的作用。

考虑到铅对环境以及人类生活的恶劣影响,无铅焊料的使用已经成为趋势。

关键词:金属间化合物;IMC 厚度;可靠性一、PBGA 有限元分析(一)建立有限元模型以 PBGA 为参考对象,建立二维模型,由于结构和受载荷的对称性,取一半模型进行建模,并考虑平面应变的情况。

模型包括:PCB 板、铜盘、芯片、基板、IMC 层、焊料球、环氧塑封材料 7 部分组成。

模型如图 1 所示,焊点、铜盘、IMC 层详细结构如图 2 所示。

图 1 二维 PBGA 有限元模型图 2 焊点局部放大图(二)材料属性的设置和单元类型采用统一的塑性 Anand 本构模型来描述焊点的材料属性。

PCB 板和基板为正交各向异性的弹性材料模型。

金属间化合物 IMC 层视为一种 Cu 6 Sn 5 材料,假设为线弹性材料模型,其参数为表1 所示。

其他各部分材料属性见表 2所示。

线弹性和弹塑性材料选用PLANE182 单元,焊球采用的是粘塑性材料模型,采用 PLANE183 单元。

表 1 IMC 层的模型参数表2PBGA 各材料参数(三)边界条件及载荷施加由于模型的对称性以及实际受力情况,模型中x=0 处的边界条件设置为约束所有节点在 x 方向的位移。

将 PCB 板底面的中心点设置为参考原点,约束其所有方向的位移。

对模型中所有节点施加相同的热载荷,忽略 PBGA 内温度梯度的变化,初始温度参考室温 25 ℃。

温度载荷参照美国 ML-STD-883 军标,温度范围为–55~+125 ℃,见图1,选取四个周期数据进行分析。

图3温度循环曲线二、结果分析无铅焊点在周期性的热载荷循环作用下,其内部应力应变也随之发生周期性的变化,其中芯片边缘的下方的焊点塑性变化最大、最容易发生疲劳破坏,此点为关键焊点。

这是由于在热循环时,焊点周围材料变形位移值不同,且随着温度变化而变化,导致焊点周围承受拉压应力应变与剪切应力应变,循环结束后积累了大量的塑性应变。

贴片厚膜高功率电阻1. 引言贴片厚膜高功率电阻是一种常见的电子元件,广泛应用于电子设备中的电路板。

它具有高功率承受能力、稳定的电阻值和小尺寸等优点,因此在电子行业中得到了广泛的应用。

本文将对贴片厚膜高功率电阻进行全面详细、完整且深入的介绍。

2. 贴片厚膜高功率电阻的原理贴片厚膜高功率电阻是一种基于薄膜电阻技术的电子元件。

它采用特殊的材料制成,通过在电路板上贴片的方式连接到电路中。

贴片厚膜高功率电阻的原理主要包括以下几个方面:2.1 电阻材料贴片厚膜高功率电阻的核心是电阻材料。

常见的电阻材料包括金属、合金和碳膜等。

这些材料具有较高的电阻率和较好的导电性能,能够满足高功率电阻的要求。

2.2 厚膜工艺贴片厚膜高功率电阻采用厚膜工艺制造。

该工艺通过在电路板上涂覆一层厚膜电阻材料,然后采用光刻、蒸镀等工艺将电阻材料形成所需的电阻元件。

厚膜工艺具有制造工艺简单、成本低、生产效率高等优点。

2.3 贴片连接贴片厚膜高功率电阻通过贴片的方式连接到电路中。

贴片连接主要通过焊接或贴片胶粘剂实现。

焊接是将电阻的引线与电路板焊盘焊接在一起,形成可靠的电连接;贴片胶粘剂则通过将电阻直接粘贴在电路板上,实现电连接。

3. 贴片厚膜高功率电阻的特性贴片厚膜高功率电阻具有以下几个特性:3.1 高功率承受能力贴片厚膜高功率电阻能够承受较高的功率,通常在几瓦到几十瓦的范围内。

这使得它在高功率电路中起到稳定电阻的作用,同时能够承受较大的电流,保证电路的正常工作。

3.2 稳定的电阻值贴片厚膜高功率电阻的电阻值稳定性较好,能够保持相对稳定的电阻值。

这使得它在电路中能够提供准确的电阻,保证电路的正常运行。

3.3 小尺寸贴片厚膜高功率电阻具有小尺寸的特点,适合应用于高集成度的电子设备中。

小尺寸的特点使得它在电路板上占用空间较小,能够满足电路板设计的要求。

3.4 耐高温性能贴片厚膜高功率电阻具有较好的耐高温性能,能够在高温环境下正常工作。

这使得它适用于一些高温环境下的电子设备,如汽车电子、工业控制等领域。

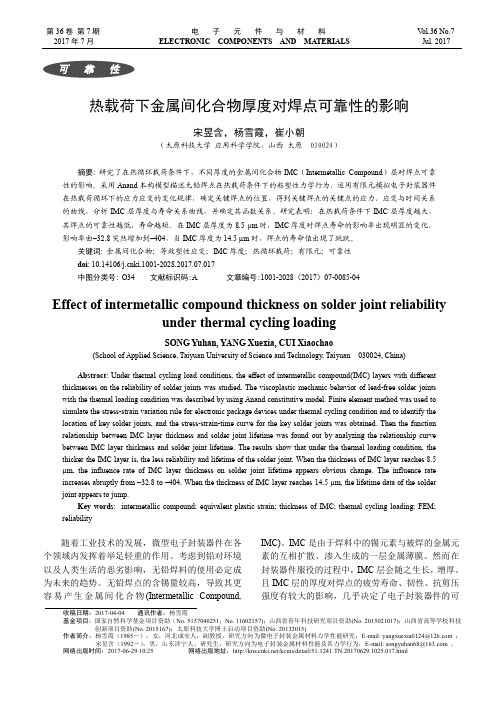

第36卷第7期电子元件与材料V ol.36 No.7 2017年7月ELECTRONIC COMPONENTS AND MATERIALS Jul. 2017热载荷下金属间化合物厚度对焊点可靠性的影响宋昱含,杨雪霞,崔小朝(太原科技大学 应用科学学院,山西 太原 030024)摘要: 研究了在热循环载荷条件下,不同厚度的金属间化合物IMC(Intermetallic Compound)层对焊点可靠性的影响。

采用Anand本构模型描述无铅焊点在热载荷条件下的粘塑性力学行为,运用有限元模拟电子封装器件在热载荷循环下的应力应变的变化规律,确定关键焊点的位置,得到关键焊点的关键点的应力、应变与时间关系的曲线,分析IMC层厚度与寿命关系曲线,并确定其函数关系。

研究表明:在热载荷条件下IMC层厚度越大,其焊点的可靠性越低,寿命越短。

在IMC层厚度为8.5 μm时,IMC厚度对焊点寿命的影响率出现明显的变化,影响率由–32.8突然增加到–404,当IMC厚度为14.5 µm时,焊点的寿命值出现了跳跃。

关键词: 金属间化合物;等效塑性应变;IMC厚度;热循环载荷;有限元;可靠性doi: 10.14106/ki.1001-2028.2017.07.017中图分类号: O34 文献标识码:A 文章编号:1001-2028(2017)07-0085-04Effect of intermetallic compound thickness on solder joint reliabilityunder thermal cycling loadingSONG Yuhan, YANG Xuexia, CUI Xiaochao(School of Applied Science, Taiyuan University of Science and Technology, Taiyuan 030024, China)Abstract: Under thermal cycling load conditions, the effect of intermetallic compound(IMC) layers with different thicknesses on the reliability of solder joints was studied. The viscoplastic mechanic behavior of lead-free solder joints with the thermal loading condition was described by using Anand constitutive model. Finite element method was used to simulate the stress-strain variation rule for electronic package devices under thermal cycling condition and to identify the location of key solder joints, and the stress-strain-time curve for the key solder joints was obtained. Then the function relationship between IMC layer thickness and solder joint lifetime was found out by analyzing the relationship curve between IMC layer thickness and solder joint lifetime. The results show that under the thermal loading condition, the thicker the IMC layer is, the less reliability and lifetime of the solder joint. When the thickness of IMC layer reaches 8.5 µm, the influence rate of IMC layer thickness on solder joint lifetime appears obvious change. The influence rate increases abruptly from –32.8 to –404. When the thickness of IMC layer reaches 14.5 µm, the lifetime data of the solder joint appears to jump.Key words:intermetallic compound; equivalent plastic strain; thickness of IMC; thermal cycling loading; FEM;reliability随着工业技术的发展,微型电子封装器件在各个领域内发挥着举足轻重的作用。

键合层厚度对功率型LED器件热学性能的影响

李晶

【期刊名称】《郑州铁路职业技术学院学报》

【年(卷),期】2010(022)004

【摘要】分析了功率型LED热阻系统的构成,通过Flotherm软件对不同厚度的芯片键合层的功率型LED进行热分析,结果表明:芯片键合层厚度越小,器件的热阻越小,散热性能越好.因此,选用芯片键合层厚度对功率LED器件的热性能有着重大的影响.

【总页数】3页(P15-17)

【作者】李晶

【作者单位】闽西职业技术学院,福建龙岩,364021

【正文语种】中文

【相关文献】

1.Au—Al键合系统失效机理及金层厚度对失效模式的影响研究 [J], 胡会能;吴廉亿

2.芯片键合层材料对功率型LED热阻的影响 [J], 李晶

3.超声功率对25μm铂金丝球形键合强度的影响及键合点质量评价 [J], 赵振力; 孙闻

4.芯片键合材料对功率型LED热阻的影响 [J], 李炳乾;布良基;范广涵

5.激发功率密度和阱层厚度对极化InGaN/GaN多量子阱光致发光性能的影响 [J], 张正宜;梁将;武维

因版权原因,仅展示原文概要,查看原文内容请购买。

三维叠层CSP/BGA封装的热分析与焊点可靠性分析的开题报告一、研究背景随着电子封装技术的不断发展,三维叠层CSP/BGA封装成为电子封装的趋势之一。

三维叠层CSP/BGA封装具有尺寸小、重量轻、高集成度、高可靠性等优点,被广泛应用于手机、电脑、智能家居等电子产品中。

然而,由于其内部组件密度高、热量集中、焊接强度难以保障等问题,三维叠层CSP/BGA封装在工作过程中存在着热失配、焊点开裂、老化降解等问题,严重影响着其可靠性与性能。

二、研究内容针对三维叠层CSP/BGA封装的热失配、焊点可靠性等问题,本研究拟进行以下研究内容:1、三维叠层CSP/BGA封装的热分析。

通过有限元仿真等方法,对三维叠层CSP/BGA封装中的热传导、传递、散热等问题进行分析。

2、三维叠层CSP/BGA封装的焊点可靠性分析。

利用非析出强化钎料(SAC)等现代焊接材料,对三维叠层CSP/BGA封装的焊接工艺进行改进,提高焊点的可靠性与耐久性。

3、三维叠层CSP/BGA封装的寿命评估。

通过实验方法对三维叠层CSP/BGA封装的寿命进行评估,检测其在高温、高湿、低温等环境中的老化情况,分析其寿命曲线,并提出改进措施,以提高其寿命与可靠性。

三、研究意义1、为三维叠层CSP/BGA封装的热失配、焊点可靠性等问题提出解决方案,可提高其可靠性与性能,推动电子封装技术的进一步发展。

2、为电子产品的质量、性能提供保障,提高其市场竞争力。

3、为相关厂家提供技术支持,促进电子封装行业技术的进步。

四、研究计划第一年:对三维叠层CSP/BGA封装进行热分析,建立有限元模型,分析其热传导、传递、散热等问题,优化其散热结构。

第二年:改进三维叠层CSP/BGA封装的焊接工艺,提高焊点的可靠性与耐久性,开展其力学性能测试。

第三年:对三维叠层CSP/BGA封装的寿命进行评估,分析其寿命曲线,提出改进措施,为电子产品的生产提供参考。

第四年:撰写论文,发表学术论文,申请专利。

粘片工艺对MEMS器件应力的影响研究吴慧;段宝明;秦盼;谢斌;李苏苏【摘要】粘片工艺是电路封装过程的重要工艺,粘片工艺的质量直接影响IC的导热性和可靠性.对于MEMS器件,粘片质量还可能造成MEMS器件运动部件和功能部件的损坏.试验表明,MEMS器件与传统的半导体器件在工艺上的差距较大,采用传统的工艺方式,对MEMS器件内部的质量块有较大的影响,通过选择适合的贴片胶,优化粘片工艺方式,可以降低粘接工序造成的应力,从而保证MEMS器件的合格率.【期刊名称】《新技术新工艺》【年(卷),期】2016(000)006【总页数】6页(P46-51)【关键词】MEMS;粘片;应力【作者】吴慧;段宝明;秦盼;谢斌;李苏苏【作者单位】北方电子研究院有限公司214所,安徽蚌埠233042;北方电子研究院有限公司214所,安徽蚌埠233042;北方电子研究院有限公司214所,安徽蚌埠233042;北方电子研究院有限公司214所,安徽蚌埠233042;北方电子研究院有限公司214所,安徽蚌埠233042【正文语种】中文【中图分类】TN305.94粘片工艺是电路封装过程的一个重要工艺。

尤其是在MEMS器件中,粘片工艺不仅影响MEMS的导热性和可靠性,还可能造成MEMS器件运动部件和功能部件的损坏[1]。

MEMS器件的应力来源有2种:1)当多晶硅被沉积时,大量应力产生在膜层中;2)来自于MEMS器件与基板(或管壳)的粘接材料。

MEMS封装的界面应力是由芯片及封装之间的粘接材料和材料的热膨胀系统不匹配引起的,封装中过剩的应力是造成器件可靠性下降的主要原因之一。

在MEMS器件的封装过程中,时常发生晶圆测试合格的MEMS器件,在封装后的测试数据出现改变或不合格的现象[2]。

在粘片过程中,为了保证合适的粘接强度,对粘片胶的点胶位置、施胶的方式、胶点的大小(施胶面积)和厚度等都有严格的要求。

本文通过计算胶点的最佳厚度和粘片胶的最佳施胶方式,改进工艺方式,优化粘片胶的固化条件,给出了对MEMS 器件应力影响较小的粘片工艺方式。

表面贴装结构焊点的热疲劳性能及机械疲劳性能研究的开题报告一、研究背景表面贴装技术已被广泛应用于电子产品中,其中表面贴装结构焊点是电子产品的核心组成部分之一。

随着电子产品的不断发展,表面贴装结构焊点也面临着越来越严峻的工作环境和要求。

焊点作为组装和连接点,在长时间的工作中需要承受来自机械、热、化学等多种因素的作用,容易出现热疲劳和机械疲劳现象,导致焊点失效,影响整个电子产品的性能和可靠性。

因此,对表面贴装结构焊点的热疲劳性能及机械疲劳性能进行研究,可以提高电子产品的可靠性和稳定性,对推动电子行业的发展具有重要意义。

二、研究内容和研究目标本研究将针对表面贴装结构焊点,从材料力学角度出发,分别研究其热疲劳性能和机械疲劳性能。

具体内容包括:1.研究不同材料(铜、铝、镍等)的表面贴装结构焊点在热循环过程中的热疲劳性能,分析焊点在高温环境下的变形、破裂等现象,探究不同材料焊点的性能差异。

2.研究不同加载条件(温度、周期数、载荷等)下的表面贴装结构焊点的机械疲劳性能,分析载荷作用下的焊点受力、变形、破坏等情况,对焊点的机械疲劳性能进行评估。

通过以上研究,本项目旨在实现以下目标:1.掌握表面贴装结构焊点的热疲劳性能和机械疲劳性能的基本特性和规律。

2.评估不同材料和不同加载条件下表面贴装结构焊点的可靠性和稳定性,提出有效的改进和优化方案。

3.为电子产品的设计和制造提供科学依据,促进电子行业的可持续发展。

三、研究方法和技术路线本项目的研究方法主要包括实验研究和数值模拟两种。

实验研究将采用微焊接、载荷测试等方式对焊点材料的性能进行测量,得到数据后进行统计分析;数值模拟将采用有限元分析等方法,对焊点材料在不同状态下的变形、破坏等情况进行模拟和分析。

具体技术路线如下:1.焊点材料选取:选择常用的表面贴装焊接材料进行实验研究,如铜、铝、镍等。

2.热疲劳性能测试:采用热循环装置对焊点材料进行热疲劳测试,记录焊点在高温环境下的失效情况。

厚膜陶瓷基片的热导率研究及其在散热封装中的应用近年来,随着电子设备的不断发展,其散热问题愈发凸显。

由于高功率集成电路(IC)的大量集成,其在运行过程中产生的热量也越来越多。

为了保证电子设备的正常运行和寿命,散热封装技术变得至关重要。

而厚膜陶瓷基片就是一种可行的散热材料,其具有优异的热导率和可靠的性能,因此在散热封装中得到了广泛应用。

首先,我们来研究一下厚膜陶瓷基片的热导率。

热导率是一个材料的重要物理性质,它代表了材料传热能力的大小。

对于散热封装中的应用来说,高热导率材料能够更有效地传导产生的热量。

厚膜陶瓷基片是一种多层复合材料,由铜箔和陶瓷层组成。

其中,陶瓷层通常由氧化铝、氮化铝等材料制成。

研究表明,厚膜陶瓷基片的热导率通常远高于其他常见散热材料,如有机基板和玻璃纤维基板。

其次,厚膜陶瓷基片的热导率高主要有以下几个原因。

首先,厚膜陶瓷基片的铜箔层具有较高的热导率。

铜是一种优良的导热金属,其热导率远高于其他常见金属。

其次,陶瓷层的热导率也较高。

一些陶瓷材料,如氧化铝、氮化铝等,具有较高的热导率,可以有效地传导热量。

此外,厚膜陶瓷基片的多层结构也能够提高其整体的热导率。

每一层的热传导效果叠加在一起,使得整个基片具有更高的热导率。

厚膜陶瓷基片在散热封装中的应用广泛,其优势主要体现在以下几个方面。

首先,由于厚膜陶瓷基片具有较高的热导率,可以更有效地传导产生的热量。

这对于高功率IC的散热封装来说非常重要,可以提高设备的稳定性和可靠性。

其次,由于陶瓷层的良好绝缘性能,厚膜陶瓷基片可以有效地隔离电路板上的不同元器件,避免了短路和其他电磁干扰。

此外,厚膜陶瓷基片还具有良好的机械性能和耐高温性能,可以满足复杂环境下的使用需求。

随着科技的不断进步,厚膜陶瓷基片也在不断发展和改进。

目前,研究人员通过改变陶瓷材料的组成、优化热传导路径等方式来提高厚膜陶瓷基片的热导率。

此外,还有一些新的散热材料正在被研究和应用,如石墨烯、氮化硼等。

GaN微波功率器件热阻测试结果影响因素分析张天福;柳华光;黄杰【摘要】以3种GaN微波功率芯片为研究对象,通过对热阻数据进行分析,确认了芯片的面积、固定方式和基板材料都是影响其热阻值大小的因素.通过对数据进行分析可知,增大芯片的面积、提高载体与基座的热传导效率、采用无氧铜载体材料,都可以在一定程度上减小测试热阻.【期刊名称】《电子产品可靠性与环境试验》【年(卷),期】2018(036)002【总页数】4页(P11-14)【关键词】氮化镓;微波功率芯片;热阻;芯片面积;固定方式;基板材料【作者】张天福;柳华光;黄杰【作者单位】中国电子科技集团公司第十三研究所,河北石家庄 050051;中国电子科技集团公司第十三研究所,河北石家庄 050051;中国电子科技集团公司第十三研究所,河北石家庄 050051【正文语种】中文【中图分类】TN3850 引言GaN材料具有宽禁带、高饱和漂移速度、高临界击穿电场和高热导率等特点,因而其替代Si、GaAs材料成为了最令人瞩目的第三代半导体材料之一。

目前,GaN器件的研究取得了巨大的进展,国内外GaN蓝光LED、HEMT和HBT等的研制工作也已经取得了巨大的进展,部分产品已实现了商业化。

由于GaN微电子器件可以在600~1 100℃的温度范围内工作,其高频、大功率和强抗辐射能力也占有很大的优势,因而得到了前沿领域的广泛重视。

随着GaN器件技术的日渐成熟,前沿领域的设备会更多得使用GaN器件,使系统的工作能力与可靠性都得到最大限度的提升。

热阻是评价器件应用可靠性的重要参数之一。

本文以A公司、B所和C所的3种GaN微波功率芯片为研究对象,通过对测试结果的对比分析,确定器件的芯片面积、固定方式和基板材料对GaN芯片测试热阻大小的影响。

1 热阻的定义热阻是热传导路径上的阻力,反映介质或介质间传导能力的大小,热阻越大表示散热能力越差。

热阻表明了1 W热量所引起的温升大小,单位是℃/W或K/W。