机械设计-轴承端盖说明书

- 格式:doc

- 大小:118.00 KB

- 文档页数:18

一、零件结构工艺性分析:

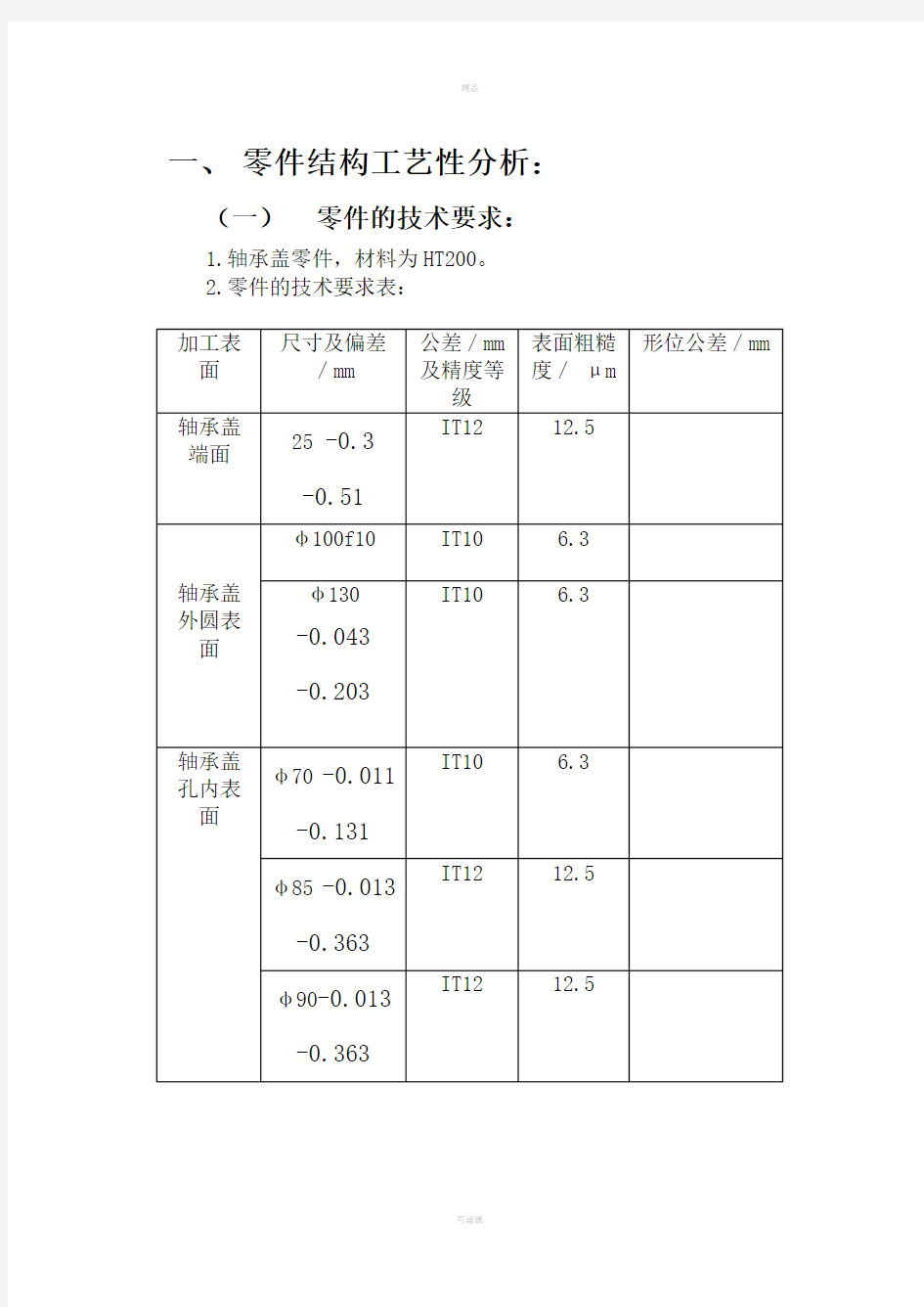

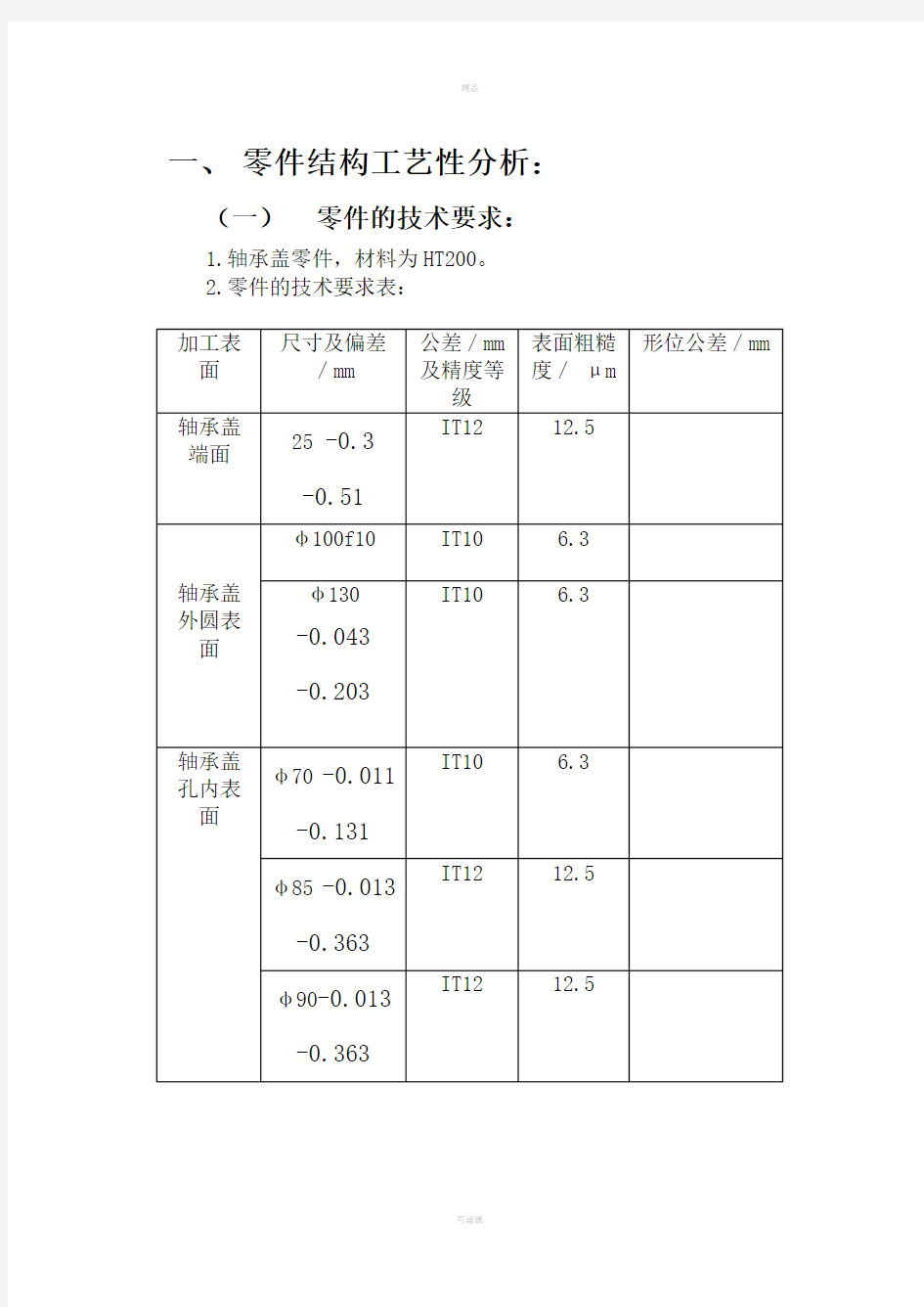

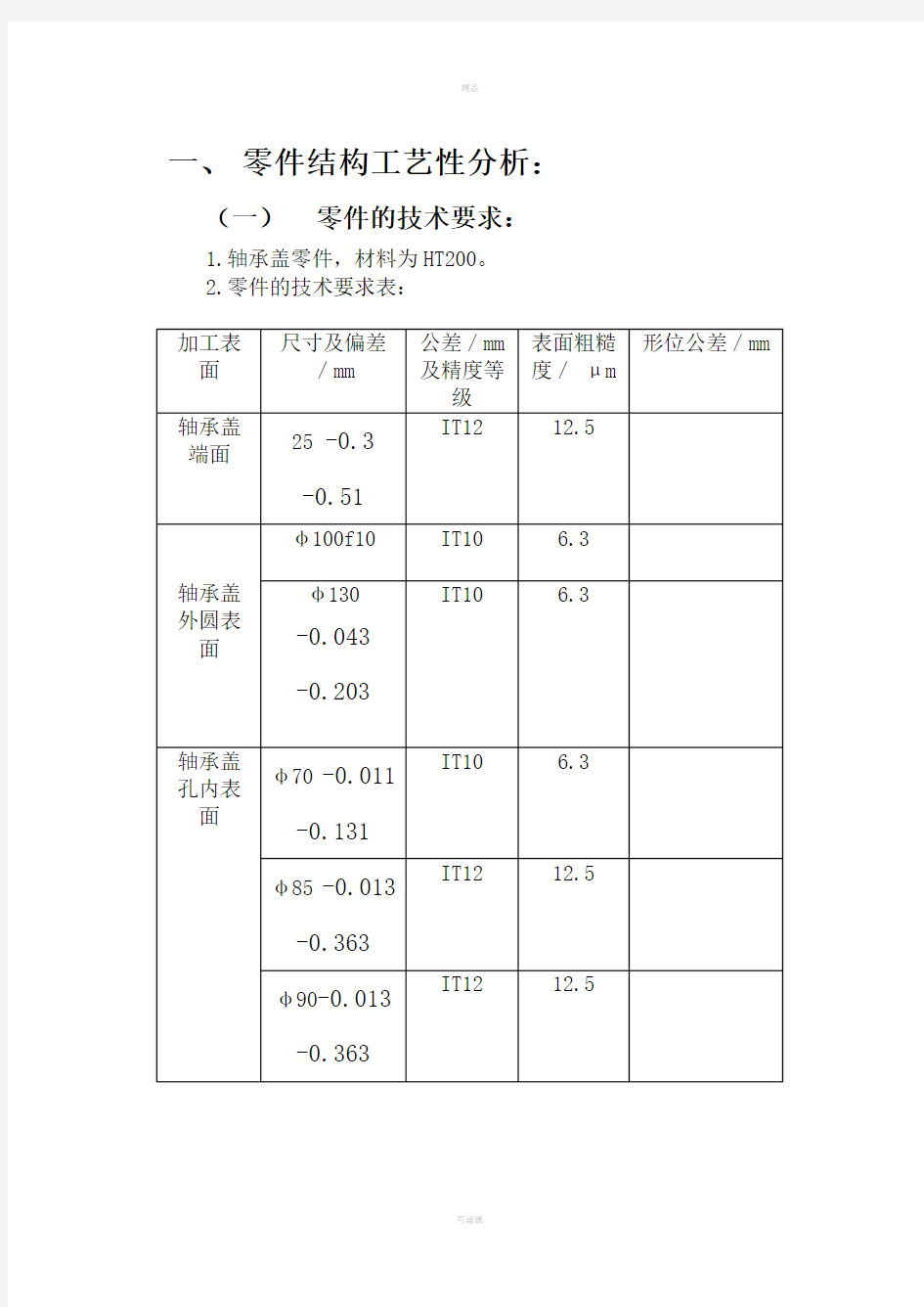

(一)零件的技术要求:

1.轴承盖零件,材料为HT200。

2.零件的技术要求表:

(二)确定轴承盖的生产类型:

根据设计题目年产量为10万件,因此该轴承盖的生产类型为大批生产。

二、毛坯的选择:

(一)选择毛坯:

由于该轴承盖在工作过程中要承受冲击载荷,为增强强度和冲击韧度,获得纤维组织,毛坯选用铸件。该轴承盖的轮廓尺寸大,且生产类型属大批生产,为提高生产率和铸件精度,宜采用模铸方法制造毛坯,毛坯拔模斜度为5°。

(二)确定毛坯的尺寸公差:

1.公差等级:

由轴承盖的功能和技术要求,确定该零件的公差等级为普通级。

2.铸件件材质系数:

由于该轴承盖材料为HT200。

3.锻件分模线形状:

根据该轴承盖的形位特点,选择零件方向的对称平面为分模面,属于平直分模线。

4.零件表面粗糙度:

由零件图可知,该轴承盖的各加工表面粗糙度Ra均大于等于6.3μm。

三、定位基准的选择:

(一)精基准的选择:

根据该零件的技术要求和装配要求,选择该轴承盖轴孔φ100f8和轴承盖右端面作为精基准,零件上的很多表面都可以采用它们作基准进行加工,即遵循了“基准统一”的原则。轴孔φ100f8的轴线是设计基准,选用其作精基准定位加工轴的外圆表面和轴承盖外圆表面,实现了设计基准和工艺基准的重合,保证了被加工表面的垂直度要求。选用轴承盖左端面作为精基准同样遵循了“基准重合”的原则,选用轴承盖左端面作为精基准,夹紧可作用在轴承盖的右端面上,夹紧稳定可靠。

(二)粗基准的选择:

作为粗基准的表面应平整,没有飞边、毛刺或其他表面缺欠,该轴承盖轴的外圆表面、右堵头外圆表面作为粗基准,以保证为后序准备好精基准。

四、工艺路线的拟定:

(一)各表面加工方法的选择:

(二)加工阶段的划分

该辊筒体加工质量要求较高,可将加工阶段划分为粗加工、半精加工和精加工几个阶段。

在粗加工阶段,首先将精基准准备好,使后序都可以采用精基准定位加工,保证其他加工表面的精度要求。

(三)加工顺序的安排:

1.机械加工工序:

(1)遵循“先基准后其它”原则,首先加工精基准-轴承盖左堵头内孔φ100f8。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

2.具体方案:

方案一:(1)铸造

(2)粗车两端面

(3)粗车外圆端面φ130 -0.043 -0.203mm

(4)粗车外圆端面φ100 -0.036 -0.176mm

(5)半精车外圆端面φ130 -0.043 -0.443mm

(6)半精车外圆端面φ100 -0.036 -0.386mm

(7)粗镗内圆端面φ70 -0.011 -0.311mm

(8)粗镗内圆端面φ85 -0.013 -0.363mm

(9)粗镗内圆端面φ90-0.013 -0.363mm

(10)半精镗内圆端面φ70 -0.011 -0.131mm

(11)钻孔6*Φ8

方案二:(1)铸造

(2)粗车两端面

(3)钻孔6*Φ8

(4)粗车外圆端面φ130 -0.043 -0.203mm

(5)粗车外圆端面φ100 -0.036 -0.176mm

(6)半精车外圆端面φ130 -0.043 -0.443mm

(7)半精车外圆端面φ100 -0.036 -0.386mm

(8)粗镗内圆端面φ70 -0.011 -0.311mm

(9)粗镗内圆端面φ85 -0.013 -0.363mm

(10)粗镗内圆端面φ90-0.013 -0.363mm

(11)半精镗内圆端面φ70 -0.011 -0.131mm

方案三:(1)铸造

(2)粗车两端面

(3)粗车外圆端面φ130 -0.043 -0.203mm

(4)粗车外圆端面φ100 -0.036 -0.176mm

(5)钻孔6*Φ8

(6)半精车外圆端面φ130 -0.043 -0.443mm

(7)半精车外圆端面φ100 -0.036 -0.386mm

(8)粗镗内圆端面φ70 -0.011 -0.311mm

(9)粗镗内圆端面φ85 -0.013 -0.363mm

(10)粗镗内圆端面φ90-0.013 -0.363mm

(11)半精镗内圆端面φ70 -0.011 -0.131mm

论证:为使加工出一个符合零件的技术要求和装配要求选取一个最为合适的方案作出下列论证:

方案一:先加工出组成零件的各部件,可同时加工出各部件,且精度能达到零件要求,但最后进行钻孔,使工件发生扭曲变形,使零件在使用过程中受到外力而未达到零件的技术要求。所以,此方案设计不合理。

方案二:为了使零件在加工后不发生应力变形,先对零件进行钻孔,然后对其整个零件进行粗加工、精加工,但这样在对零件整体进行加工时,由于零件体积较大,使加工变得更加复杂化,且浪费时间。因此,此方案设计不合理。

方案三:此方案在同时进行粗加工后,进行钻孔,在焊接后对零件各表面进行精加工,即满足了设计要求又节省了时间。因此,此方案为最佳方案。

3.工序的集中与分散:

该辊筒体的生产类型为大批生产,可以采用万用型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面之间的相对位置精度要求。

五、工序内容的拟定:

(一)工序的尺寸和公差的确定: