(完整word版)洁净区气流组织测试操作

- 格式:doc

- 大小:34.00 KB

- 文档页数:3

洁净室(区)环境测试管理规定1 主题内容与适⽤范围本⽂件规定了公司洁净室(区)洁净度的测试规则和控制标准;规定了洁净室(区)空⽓净化系统⾼效过滤器的检漏和补漏的有关要求(包括其它地⽅使⽤的百级层流设施),规定了洁净室(区)中风速、照度的有关要求。

本⽂件适⽤于公司洁净室(区)洁净度的测试和管理(包括其它地⽅使⽤的百级层流设施)。

2 引⽤标准《医药⼯业洁净室(区)悬浮粒⼦的测试⽅法》GB/T16292-2010《医药⼯业洁净室(区)浮游菌的测试⽅法》GB/T16293-2010《医药⼯业洁净室(区)沉降菌的测试⽅法》GB/T16294-2010《药品⽣产质量管理规范》2010年修订《兽药⽣产质量管理规范》 2002年6⽉《洁净⼚房设计规范》 2009年6⽉1⽇《欧盟GMP附录⼀》 2009年3⽉1⽇3 术语3.1 洁净室(区):对尘粒及微⽣物污染规定需进⾏环境控制的房间或区域。

其建筑结构、装备及其使⽤均具有减少对该区域污染源的介⼊、产⽣和滞留的功能。

3.2 洁净⼯作台:⼀种⼯作台或者与之类似的⼀个封闭围挡⼯作区。

其特点是⾃⾝能够供给经过过滤的空⽓或⽓体,按⽓流形式分为垂直单向流⼯作台、⽔平单向流⼯作台等。

3.3 局部空⽓净化:仅使室内⼯作区域特定的局部空间的空⽓含悬浮粒⼦浓度达到规定的空⽓洁净度级别的⽅式。

3.4 洁净度:洁净环境内单位体积空⽓中含⼤于或等于某⼀粒径悬浮粒⼦的允许统计数。

3.5 菌落:细菌培养后,由⼀个或⼏个细菌繁殖⽽形成的细菌集落,简称CFU。

通常⽤个数表⽰。

3.6 单向流:沿单⼀⽅向呈平⾏流线并且与⽓流⽅向垂直的断⾯上风速均匀的⽓流.与⽔平⾯垂直的叫垂直单向流,与⽔平⾯平⾏的叫平⾏单向流。

3.7 空态:洁净室(区)在净化空⽓调节系统已安装完毕且功能完备的情况下,但没有⽣产设备、原材料或⼈员的状态。

3.8 静态a:洁净室(区)在净化空⽓调节系统已安装完毕且功能完备的情况下,⽣产⼯艺设备已安装、洁净室(区)内没有⽣产⼈员的状态。

洁净室风速风量与换气次数测试规程洁净室(区)是一种具有高洁净度的环境,用来控制微粒、细菌、病毒、有机以及无机有害物质等污染物质的标准,对于许多行业,如制药、生物医药、电子、食品等行业都有着重要的应用。

为了确保洁净室(区)的洁净度能够达到所需的标准,需要进行风速、风量以及换气次数的测试。

本文将介绍洁净室(区)风速、风量和换气次数的测试规程。

一、洁净室(区)风速测试规程1.测量仪器的选择:根据洁净室(区)风速的特点,选择合适的仪器进行测试,常见的仪器有风速仪、静压差仪等。

2.测量点的选择:在洁净室(区)内选择一系列位置作为测量点,保证能够全面覆盖洁净室(区)内的各个区域。

3.测试方法:a.定时采样法:在一定时间内记录风速仪的读数,取平均值作为该点的风速。

b.连续记录法:在一定时间内持续记录风速仪的读数,计算每个时段的平均风速值。

c.手持风速仪法:使用手持风速仪在各个测点进行测量,记录风速读数。

4.测试时间和频率:根据洁净室(区)的使用情况,制定测试时间和频率,一般情况下建议至少每月进行一次测试。

5.结果分析与判定:根据洁净室(区)风速的标准要求,对测试结果进行分析,判断是否符合要求,如不符合要求,需要进行相应的调整和改进。

二、洁净室(区)风量测试规程1.测量仪器的选择:根据洁净室(区)风量的特点,选择合适的仪器进行测试,常见的仪器有风量计、流量计等。

2.测量方法:a.平均风速法:根据洁净室(区)的尺寸和平均风速计算风量。

b.静压差法:根据洁净室(区)内外的静压差和洁净室(区)的面积计算风量。

c.烟雾法:使用烟雾发生器观察洁净室(区)内的烟雾扩散时间和区域的面积,计算风量。

3.测试时间和频率:根据洁净室(区)的使用情况,制定测试时间和频率,一般情况下建议至少每季度进行一次测试。

4.结果分析与判定:根据洁净室(区)风量的标准要求,对测试结果进行分析,判断是否符合要求,如不符合要求,需要进行相应的调整和改进。

附录B 洁净室测试方法1 风量或风速的检测1.1 对于单向流洁净室,采用室截面平均风速和截面积乘积的方法确定送风量。

离高效过滤器0.3m,垂直于气流的截面作为采样测试截面,截面上测点间距不宜大于0.6m,测点数不应少于5个,以所有测点风速读数的算术平均值作为平均风速。

1.2 对于非单向流洁净室,采用风口法或风管法确定送风量,做法如下:1.2.1风口法是在安装有高效过滤器的风口处,根据风口形状连接辅助风管进行测量。

即用镀锌钢板或其他不产尘材料做成与风口形状及内截面相同,长度等于2倍风口长边长的直管段,连接于风口外部。

在辅助风管出口平面上,按最少测点数不少于6点均匀布置,使用热球式风速仪测定各测点之风速。

然后,以求取的风口截面平均风速乘以风口净截面积求取测定风量。

1.2.2 对于风口上风侧有较长的支管段,且已经或可以钻孔时,可以用风管法确定风量。

测量断面应位于大于或等于局部阻力部件前3倍管径或长边长,局部阻力部件后5倍管径或长边长的部位。

对于矩形风管,是将测定截面分割成若干个相等的小截面。

每个小截面尽可能接近正方形,边长不应大于200mm,测点应位于小截面中心,但整个截面上的测点数不宜少于2个。

对于圆形风管,应根据管径大小,将截面划分成若干个面积相同的同心圆环,每个圆环测4点。

根据管径确定圆环数量,不宜少于3个。

2 静压差的检测2.1 静压差的测定应在所有的门关闭的条件下,由高压向低压,由平面布置上与外界最远的里间房间开始,依次向外测定。

2.2 采用的微差压力计,其灵敏度不应低于2.0Pa。

2.3 有孔洞相通的不同等级相邻的洁净室,其洞口处应有合理的气流流向。

洞口的平均风速大于等于0.2m/s时,可用热球风速仪检测。

3 空气过滤器泄漏测试3.1 高效过滤器的检测,应使用采样速率大于1L/min的光学粒子计数器。

D类高效过滤器宜使用激光粒子计数器或凝结核计数器。

3.2 采用粒子计数器检漏高效过滤器,其上风侧应引入均匀浓度的大气尘或含其他气溶胶尘的空气。

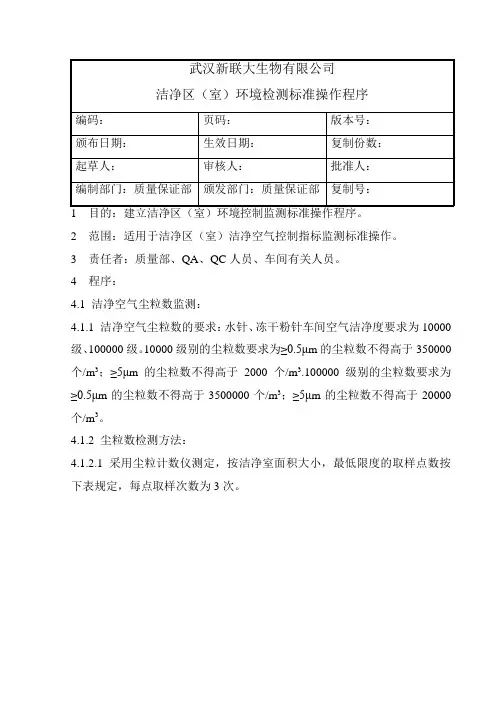

2 范围:适用于洁净区(室)洁净空气控制指标监测标准操作。

3 责任者:质量部、QA、QC人员、车间有关人员。

4 程序:4.1 洁净空气尘粒数监测:4.1.1 洁净空气尘粒数的要求:水针、冻干粉针车间空气洁净度要求为10000级、100000级。

10000级别的尘粒数要求为≥0.5μm的尘粒数不得高于350000个/m3;≥5μm的尘粒数不得高于2000个/m3.100000级别的尘粒数要求为≥0.5μm的尘粒数不得高于3500000个/m3;≥5μm的尘粒数不得高于20000个/m3。

4.1.2 尘粒数检测方法:4.1.2.1 采用尘粒计数仪测定,按洁净室面积大小,最低限度的取样点数按下表规定,每点取样次数为3次。

4.1.2.2取样,当取样点数为10时,可分两层布置,每层5点。

4.1.2.3 对于乱流洁净室,取样口应向上,取样速度尽可能接近室内气流速度。

0.5μm和5μm粒子测试时的最小取样量分别为2.83升。

4.1.2.4 尘粒数测定频率,洁净区每月对关键操作点测定一次。

4.1.2.5 尘粒测定器标准操作规程按《尘埃粒子检测器使用标准操作程序》进行。

4.2 沉降菌数的检测:4.2.1 沉降菌测定时,培养皿布置在有代表性的气流扰动极小的地点,培养皿放置的点数与尘粒数采样的点数相同,但每点培养皿数应不小于2。

4.2.2 沉降菌测定时,使用的培养皿为Ф90mm和普通肉汤培养基。

4.2.3 将培养基按规定要求放置后,打开平皿盖,使培养基表面暴露30分钟,盖上平皿盖,在30~35℃恒温培养箱中放置48小时后计数。

4.4.3 温湿度测定:4.3.1 测定方法:用温度计、湿度计记录洁净区温湿度。

4.3.2 标准:10000级洁净区温度为20~24℃,相对湿度为45~60%,100000级洁净区温度为18~26℃,相对湿度为45~65%。

4.3.3 测定位置:洁净工作室、洁净走廊及洁净更衣室。

4.3.4 测定频次:生产过程,每天上午、下午各测一次。

洁净区环境测试操作规程颁发部门:质量部分发部门:生产部、设备部、质量部、采购部、仓储部、财务部一、目的:建立一个空气洁净度监测标准操作规程,规范空气洁净度监测操作程序,保证细胞生产洁净车间的空气洁净度符合GMP 要求。

二、范围:适用细胞生产洁净车间的空气洁净度的监控。

三、职责/依据:质量部负责该标准操作规程的制订,并监督制度的执行;质量保证部和质量控制部门负责该标准操作规程的实施;质量保证部门对进行监督与检查。

四、程序/内容:1 概述1.1洁净厂房是指根据需要对空气的尘粒(包括微生物)、风速、温湿度及压力等进行控制的密闭环境,其建筑结构、装备及其使用均具有减少该区域内污染源的介入、产生和滞留的功能,并以其空气洁净度等级符合《药品生产质量管理规范》的要求。

1.2 洁净厂房分为:D级、C级,B级、A级。

本公司细胞生产洁净区为D级、C级和局部A级。

2 沉降菌测试2.1 方法概述本测试方法利用沉降法,即通过自然沉降原理收集在空气中的生物粒子于培养基平皿,经48 小时以上培养,在适宜的条件下让其繁殖到可见的菌落数,来评定洁净环境内的活微生物数,并以此来评定洁净室(区)的洁净度。

2.2 所用设备及仪器高压灭菌锅:使用时严格按照操作规程使用恒温培养箱:定期对培养箱温度进行检定2.3 培养皿:一般采用ф90mm×15mm玻璃培养皿。

2.4 培养基:普通营养琼脂培养基将培养基加热熔化,冷却至约45℃,在无菌操作条件下将培养基注入培养皿,每皿约15ml。

待琼脂培养基凝固后,将培养皿放入30~35℃恒温培养箱中培养48 小时,若培养基平皿上确无菌落生长,即可供采样用,制备好的培养皿应在2~8℃的环境中存放。

2.5 测试步骤1)采样①将已制备好的培养皿放置在预先确定的取样点,然后从里到外逐个打开培养皿盖,使培养基表面暴露在空气中。

②静态测试时,培养皿暴露时间为30分钟以上;动态测试时,培养皿暴露时间为4小时,单个沉降碟的暴露时间可以少于4小时,同一位置可使用多个沉降碟连续进行监测并累积计数。

标准操作规程1. 目的:规范洁净区风速、风量测试及换气次数计算。

2. 适用范围:适用于各车间的风速、风量测试及换气次数计算。

3.责任人:各部门/车间:做好洁净室卫生清洁工作,并按要求申请品质管理部。

QA:负责定期对洁净区环境的风速、风量进行测试及换气次数的计算。

4. 正文:4.1 风速、风量测定4.1.1 测试条件4.1.1.1 检测前先实际测量送风口送风面积及房间体积,风量检测必须在风机运行30min后进行。

4.1.1.2 检测仪器按照相应的洁净级别要求进入洁净区。

4.1.2 监测仪器4.1.2.1 风速按照热线式风速风量计使用说明书操作。

4.1.2.2 风量按照热线式风速风量计使用说明书操作。

4.1.3 监测步骤4.1.3.1 高效过滤器:将测定截面分成若干个小截面,尽可能接近正方形,边长最好不大于200mm,其截面积不大于0.05m2,测点在各个小截面的中心处,但整个截面测点数不宜小于5个。

4.1.3.2 将1个测试单位的每个点的读数记下,所有读数的算术平均值则为该测试单位平均风速。

送风口平均风速=(各测量点风速之和)/测量点数。

4.1.3.3 输入风口面积积,可直接读取该块高效过滤器的送风量。

4.1.4 风量的计算送风口风量(m3/h)=平均风速(m/s)×风口送风面积(m2)×36004.2 换气次数的计算换气次数的计算是将每小时的总送风量除以房间的空间体积。

计算公式:换气次数(次/h)=各送风口风量之和(m3/h)/[房间面积(m2)×高度]4.3 洁净室换气次数的测试标准4.4 测试频率十万级半年监测1次。

4.5 注意事项4.5.1 测定风速时必须要用手持风速仪测定时,手臂应伸至最长位置,尽量使人体远离侧头。

4.5.2 测定室内微风速仪器的最小刻度或读数不应大于0.02m/s。

4.5.3 用任何方法测定任何洁净室风口风量(风速)时,风口上的任何配件、饰物一律保持原样。

洁净室风速检测操作规程1. 引言洁净室是一个专门用于控制空气中颗粒物浓度的环境。

洁净室风速的检测是确保洁净室正常运行的重要步骤之一。

本文档旨在提供洁净室风速检测的详细操作规程,以确保检测结果准确可靠,同时保障操作人员的安全。

2. 设备及工具准备•风速仪器:选用精确的风速仪器,确保其准确度满足ISO 14644等相关标准要求。

•校准装置:校准风速仪器前,需进行校准装置的校准操作。

•清洁布和清洁剂:用于清洁风速仪器和相关配件。

•个人防护装备:包括手套、口罩、面罩等,确保操作人员安全。

3. 检测前准备3.1 环境准备•关闭洁净室内的所有通风设备,并确保洁净室内部的空气流动较平稳。

•清洁洁净室内的地面,去除杂物,确保地面平整且无风险。

•关闭所有与洁净室风速检测无关的设备,如电脑、照明灯等。

3.2 仪器准备•根据风速仪器的说明书,安装仪器所需的电池或电源,并保证仪器充足供电。

•校准风速仪器,确保其准确度符合ISO 14644标准要求。

4. 检测操作流程4.1 检测点设置•根据ISO 14644等相关标准,确定洁净室内需要进行风速检测的位置,并标记各检测点。

•检测点应涵盖洁净室内各个区域,包括近源区、中心区和远源区。

4.2 检测过程1.在每个标记的检测点,插入风速仪器的探头,并确保探头能够完全接触到空气流动。

2.打开风速仪器并记录当前环境的环境温度和湿度。

3.按照仪器说明书,选择合适的测量时间和风速范围,并开始测量。

4.在测量过程中,保持仪器位置稳定,避免人为干扰。

5.当风速仪器稳定后,记录所测得的风速数值,并与标准要求进行对比。

6.如果风速超出标准要求,重复测量或进行环境调整,并再次进行检测。

4.3 数据记录与分析1.将各个检测点的风速数据记录在表格或电子表格中,包括位置、日期、时间和测量值。

2.对测量数据进行分析,并与相关标准要求进行对比。

3.如果发现任何异常数据或超出标准要求的情况,及时记录并采取对应的纠正措施。

洁净区环境检测操作规程文件编号:版本编制/日期:审核/日期:批准/日期:受控状态:批准实施1 目的本规范规定了各级别净化车间环境温度、湿度、风速/换气次数、压差、尘埃粒子、沉降菌的检测项目和检测方法。

2范围适用于各级别净化车间环境温度、湿度、风速/换气次数、压差、尘埃粒子、沉降菌的测试。

3 参考标准GB/T16292-16294-2010 《医药工业洁净室(区)悬浮粒子、浮游菌和沉降菌的测试方法》YY0033-2000 《无菌医疗器具生产管理规范》4 工作程序4.1 温度、湿度测试4.1.1 测试仪器:温湿度仪。

4.1.2 标准范围:4.1.2.1 10万级和30万级指标:a)温度:18℃~28℃;b)湿度45%~65%。

4.1.2.2 万级指标:a)温度:20℃~25℃;b)湿度45%~60%。

4.1.3 测定频率:每班一次。

4.1.4 测试方法:观察温湿度仪读数,填写《温湿度控制记录表》。

4.2 压差测试4.2.1 测试仪器:压差计。

4.2.2 标准范围:a)洁净区与非洁净区≥5pa;b)洁净区与室外≥10pa。

4.2.3 测定频率:每月一次。

4.2.4 测试方法:a)压差:观察压差计上指针读数,并填写《洁净区压差监测记录表》。

b)温度:在范围之内;4.3 洁净车间尘埃粒子测试4.3.1 测试仪器:尘埃粒子计数器4.3.2 测试环境条件:a)湿度:45%~65%;b)压差:≥10pa;c)风速:>0.25m/S。

4.3.3 测试状态:静态。

4.3.4 测试时间和频次。

a)在净化空气调节系统正常运行30min后测试;b)测试频次为每季度一次。

4.3.5 测试步骤;a)采样点数目及布置:布置图见附录;b)采样点一般离地面0.8m高度的水平面上均匀分布;c)根据布点图,每个采样点进行采样5次,并取平均值。

d)最少采样点数目最少采样点数目见表1。

表1 最少采样点数目4.3.7 结果评定4.3.7.1 判定净化车间的洁净度是否合格必须依照下列条件:a)每个采样点的平均粒子浓度必须符合标准要求;b)全部采样点的悬浮粒子浓度平均值均值的95%置信上限必须不大于规定的级别界限,即UCL≤级别界限。

洁净手术部空气采样操作流程英文回答:The operation process of air sampling in the clean operating room is crucial to maintaining a sterile environment and ensuring the safety of both patients and medical staff. Here is a step-by-step guide to the air sampling operation process:1. Preparing the Equipment: Before starting the air sampling, ensure that all the necessary equipment is prepared and in good working condition. This includes the air sampler, sterile agar plates, gloves, disinfectant, and any other required materials.2. Setting Up the Air Sampler: Place the air sampler ata suitable location in the operating room, ensuring that it is away from any obstructions and at a height of about 1 meter from the ground. The sampler should be turned on and allowed to run for a few minutes before beginning thesampling to stabilize the airflow.3. Sterilizing the Work Area: Wipe down the area surrounding the air sampler with a suitable disinfectant to create a sterile work environment. This helps to prevent any external contaminants from affecting the air sampling process.4. Sampling the Air: With the air sampler running, open the agar plate carefully and hold it in the airflow for the specified sampling time, usually around 5-10 minutes. Be careful not to touch the agar surface to avoid contamination.5. Sealing the Agar Plate: After the sampling is complete, carefully close the agar plate and label it with the necessary information, including the date, time, and location of the sampling.6. Transporting the Samples: Place the sealed agar plate in a sterile container for transportation to the laboratory for analysis. It is important to handle thesamples with care to avoid any potential contamination during transport.7. Cleaning Up: Once the air sampling is complete, ensure that the area is properly cleaned and disinfected. Dispose of any used materials according to the standard operating procedures.中文回答:手术部洁净空气采样操作流程对于维持无菌环境和确保患者和医护人员的安全至关重要。

洁净室空气洁净度测试及方法

一、洁净室的空气洁净度,应进行下列测试:(一)空态、静态测试

空态测试:洁净室已竣工,净化空气调节系统已处于正常运行状态,室内没有工艺设备和生产人员的情况下边行测试。

静态测试:洁净室净化空气调节系统已处于正常运行状态,工艺设备已安装,室内没有生产人员的情况下进行测试。

(二)动态测试洁净室已处于正常生产状态下进行测试。

洁净室的风量、风速、正压、温度、湿度、噪声的检测,可按一般通用、空气调节的有关规定执行。

三、空态、静态测试

(一)测试前的准备

1、应对洁净室及其净化空气调节系统进行彻底清洁。

2、采用光散射粒子计数器对高效空气过滤器进行检漏测试。

首先测定

高效空气过滤器的上风侧静压箱内(或风管内)粒径大于或等于0.5 微米的尘

粒数应为大于或等于30,000 粒/升。

如若不够,可引入烟雾,然后开始检漏。

将粒子计数器(或检漏装置)的采样口距离高效空气过滤器2--3 厘米处,可以2~4 厘米/秒的速度移动,对高效空气过滤器整个断面封头胶处和安装框架处

进行扫描。

当粒子计数器读数为空气口大于或等于0.5 微米的尘粒超过3 粒/分·升

(或其穿透率大于0.01‰)即认为该处有明显渗漏,必须进行堵漏。

(二)测试内容

1、总送风量、总回风量、新鲜空气量、排风量等;。

目的:建立洁净气流(层流)流型的检测规程,确定室内设备、设施对气流的影响,选择或改状况气流流型使之产生最小的湍流和最大的清除能力范围:适用于洁净室气流(层流)流型的检测职责:工程设备部对本标准的实施负责规程:1 检测仪器:发烟器,发速仪,35mm照像机或摄像机。

2 检测方法:2.1 用发烟器或悬挂单丝线的方法逐点观察、记录(有条件的话可以拍摄)气流流型,并在测点布置的剖面上标示流向。

3 测点布置:3.1 垂直单向流(层流)洁净室选择纵、横剖面各一个,以及距地面高度0.8m、1.5m的水平面各一个。

3.2 水平单向流(层流)洁净室选择纵剖面和工作区高度水平面各1个,以及距送风墙面0.5m和房间中心处等3个横剖面,所有面上的测点间距均为0.2-1m。

4 检测应在空气净化调节系统或层流净化装置正常运行并使气流稳定后进行。

按《风速、风量测定及换气次数计算规程》检测送风口或层流净化装置的风速符合规定要求。

检查压差表读数,确认洁净室压差符合规定要求。

5 用发烟器在规定的测点以及“典型位置”(产品或原料在工作环境中暴露的上方及四周等)释放可见的烟雾,并随气流形成可见流线。

用发烟器或悬挂单丝线的方法膛点观察、记录(有条件的话可以拍摄)气流流型,并在测点布置的剖面图上标示流向。

6 当烟雾流过“典型位置”时拍摄下流线。

烟雾应能够流经这些“典型位置”,而不因空气的湍流造成回流。

否则应对空气净化调节系统,设备位置或物料摆放位置进行调整。

7 在操作人员进入层流保护区内进行操作时摄下流线。

操作对烟雾应不会回流到“典型位置”的任何一点,否则必须建立防止污染的规程或措施。

8 确认所产生的湍流是否会将污染物从其它地方携带到流水线的关键操作点。

如果能调整气流以得到最小的湍流并迅速清洁。

如果不能防上湍流,则必须建立不同的空气动力学模型(如在灌装设备上使用散流器)。

____________________________________________________________________________变更记录。

洁净区气流流型测试要点洁净区气流流型测试是众多确认和验证项目中很小很小的一点,但是要做好气流流型测试却绝非易事。

不夸张的说,如果不熟悉气流流型的测试要点,哪怕是影视圈大牌导演来拍气流流型,在GMP检查过程中也得被挑出一堆缺陷项。

那么,小小的气流流型到底该怎么拍呢?气流流型测试应至少考虑以下几方面:1、测试目的:通过气流流型测试的方法,检查所在洁净区相关空调系统、层流及设施的气流是否符合法规、设计及用户需求,并对后续生产操作、环境监测及污染控制策略的制定提供必要的依据,以及其他目的等等…2、测试范围:应对所有需要进行测试的房间、系统或设施进行列表说明,并通过风险评估确定测试点位。

3、测试仪器:方案中应详细描述测试仪器型号并做好仪器的维护与保养,确保气流流型测试期间不会出现故障,比如:水雾(烟雾)的忽然变化。

4、测试方法:明确测试范围内,每个测试点位的具体测试步骤,包括:4.1发烟位置、发烟方法(固定位置发烟、还是移动发烟、或者两者相结合);4.2设备参数:气流的流量、流速、水雾发生器内纯化水液位范围(如果使用水雾发生器的话)等;4.3拍摄位置:纵向拍摄、还是横向拍摄,最好画图,标明发烟位置、人员模拟位置、拍摄位置、发烟高度、拍摄高度等;4.4拍摄开始及结束时间,结合动态模拟具体操作进行说明;4.5必要时在拍摄的背景放置黑幕,以增强可视性。

5、可接受标准:(1)气流标准:对于每一个单独的测试点位,其标准除统一的标准外,还需有各点的针对性标准,包括静态和动态,方案中画出预定的气流图,如下可参考:(2)测试方法的标准(对测试过程是否符合标准进行规定);(3)得到的气流录像标准:测试时长,是否涵盖全范围,是否清晰可辨;(4)录像中设备状态、烟雾状态标准;(5)动态模拟人员的动作是否符合GMP要求等;(6)环境标准,测试环境是否影响气流、是否是正常工作状态、是否影响气流流型测试等。

6、测试结果:依据可接受标准依次核对,检查是否均满足。

文件名称洁净区气流组织检测SOP目的建立规范的净化空调系统洁净区气流组织测试标准操作SOP,作为操作及测试人员行为的依据和准则。

1、范围适用公司A级洁净区气流组织的测试调试。

对于单向流(平行流)洁净室,在空态或静态交工验收情况下,可不必进行系统调试,只在动态调试中进行全面调试。

测定其工作区的气流流型、工作区的速度分布。

职责空调操作、维护人员、制冷专业技术人员等操作过程1.要求较高的A级洁净区气空调房间气流组织测定的内容包括:气流流型的测定、速度分布和温度分布的测定。

2.准备工作1、工况准备:气流组织的测定是在空调系统风量调整到符合设计要求,并保证各送风口的风量达到均匀分配以及空调机各部分运转正常的条件下进行。

2、仪器工具的准备:电位差计及其附属仪表、热电偶、温度自动记录仪(用来记录送风温度和室温)、通风干式湿球温度计、分度值为0.1℃和0.01℃的水银温度计、皮托管、补偿式微压计和倾斜式微压计、热球风速仪等。

其他如:卫生香、合成纤维、黑(白)胶布、皮卷尺、手电筒、测杆、标竿等。

3、测点布置的绘制:根据洁净房间的尺寸(长、宽、高)及送回风方式。

按照一定比列画出平面图和纵断面图,在图上应注明房间尺寸、送回风口的位置,标高、门窗的位置及工艺设备的位置等。

平面测点布置图:首先在地面标出风口的轴线和风口之间的中线,在房间长度方向上按照送风口直径(或当量直径)d0的倍数,例如:5 d0、10 d、20 d、。

70 d0或5 d、10 d、15 d、20 d、。

40 d划分直线(即横断面),这些线分别与风口的轴线和中心线的交点,即为测点位置。

确定了测点位置要用黑(白)胶布贴在地板上。

纵断面测点布置:按照平面布置图,选取一个有代表性的风口画出纵断面的测点布置图,作为观察、描绘气流流型和测气流速度分布时用。

纵断面图是指沿着送风口的轴线方向所作的垂直剖面图在房间长度方向的划分与平面测点布置图相同。

在房间高度方向,根据室温允许波动的范围不同,宜每0.2-0.5M布置一个测点。

洁净区环境检测规程1目的规定洁净区的控制指标和检测方法,有效的控制洁净车间和实验室洁净区环境的洁净度,满足生产和检测环境的要求。

2范围本规程适用本公司洁净区环境的洁净度检验。

3职责化验员负责洁净环境检测各项技术要求的检验。

4.工作程序4.1检验项目温度、湿度、压差、风速(换气次数)、尘埃粒子数、菌落数。

4.2温度、湿度4.2.1要求洁净区温度(18-28)℃,相对湿度(45-65)%4.2.2仪器与设备温湿度计温湿度计必须在检定合格周期内4.2.3操作方法目测温湿度计4.2.4测定频次1次/班4.3压差4.3.1要求洁净室与室外压差≥10Pa,洁净室与非洁净室≥5Pa,不同级别洁净室之间≥5Pa。

4.3.2仪器与设备微压计微压差计或手持式数显压差计须在检定合格周期内。

4.3.3操作方法用微压计或数显压差计测试各室的静压力,由两室静压力之差,为静压差。

4.3.4测定频次1次/月4.4换气次数/风速 4.4.1要求如表1所示:表1各级别洁净区风速的技术指标4.4.2仪器与设备 风速计风速计必须在检定合格周期内。

4.4.3操作方法4.4.3.1用风速计距风口下25cm 处测量风速,采样点为风口的四个顶角及中心位置(不少于5点)。

计算5个点风速平均值,为一个风口的风速。

4.4.3.2换算公式:换气次数=∑(高效送风口风速×高效送风口面积)被测房间体积4.4.4测定频次: 1次/月 4.5尘埃粒子数 4.5.1要求如表2所示:表2各级别洁净区尘埃粒子数的技术指标 4.5.2仪器与设备 尘埃粒子计数器 4.5.3内容(1)用尘埃粒子计数仪在高度0.8米水平面上的位置采样,总采样次数不少于5次。

(2)最少采样点数目的确定如3表所示:表3:最少采样点数目(3)采样点的位置采样点一般在离地面0.8m高度的水平面上均匀布置。

采样点多余5点事,也可以在离地面0.8m至1.5m高度区域内分层分布,但每层不少于5点。

洁净室(区)风速、风量与换气次数测试规程目的:规定洁净室(区)风速、风量与换气次数的测试条件、测试方法,规范测试操作,确保测试结果的准确性。

范围:适用于公司洁净室(区)的风速、风量与换气次数的测试。

责任人:环境监测员、QA、中心化验室主任、质量保证室主管。

内容:1、测试仪器:1.1风速仪最小刻度或读数不应大于0.02m/S。

透用于单向流洁净室风速测试及套管法、风口法的风速测试。

1.2风流量罩应带有流量计,可直接得出风量。

适宜乱流洁净室的风速、风量与换气数的测试。

2、测试条件:2.1在对洁净室验收时,风量风速检测必须首先进行,净化空调各项项效果必须是在设计的风量风速条件下获得。

2.2风量检测前必须检查风机运行是否正常,系统中各部件安装是否正确,有无障碍,所有阀门应固定在一定的开启位置上,且必须实际测量被测风口、风管尺寸。

2.3在空调系统正常运转不少于30分钟后进行测试。

2.4采用任何方法测定任何洁净室风口风量(风速)时,风口上的任何配件、饰物一律保持原样。

3、测试方法3.1对于单向流洁净室,可采用截面平均风速(V)和截面积乘积(S)的方法确定送风量。

垂直单向流洁净室的测定截面取距地面0.8m 的无阻碍面(孔板、格栅除外)的水平截面,如有阻隔面,该测定截面应抬高至阻隔面之上0.25m ;水平单向流洁净室取距送风面0.5m 的垂直于地面的截面,截面上测点间距不应大于1m ,一般取0.3m 。

测点数应不少于20个,均匀布置。

3.2对于非单向流洁净室,内安装过滤器的风口可采用套管法、风量罩法测定风量,为测定回风口或新风口风量,也可用风口法。

可用轻质板材或膜材做成与风口内截面相同或相近、长度大于2倍风口边长的直管段作为辅助风管,连接于过滤器风口外部,在套管出口平面上,均匀划分小方格,方格边长不大于200mm ,在方格中心设测点,但最小测点数不少于6点。

也可采用锥形套管,上口与风口截面相同或相近,下口面积不小于上口面积的一半,长度宜大于1.5倍风口边长,侧壁与垂直面的倾斜角(α)不宜大于7.5°,以测定截面平均风速,乘以测定截风面净面积算出风量。

文件名称洁净区气流组织检测SOP

目的建立规范的净化空调系统洁净区气流组织测试标准操作SOP,作为操作及测试人员行为的依据和准则。

1、范围适用公司A级洁净区气流组织的测试调试。

对于单向流(平行流)

洁净室,在空态或静态交工验收情况下,可不必进行系统调试,只在动态调试中进行全面调试。

测定其工作区的气流流型、工作区的速度分布。

职责空调操作、维护人员、制冷专业技术人员等

操作过程

1.要求较高的A级洁净区气空调房间气流组织测定的内容包括:气流流型的测定、

速度分布和温度分布的测定。

2.准备工作

1、工况准备:气流组织的测定是在空调系统风量调整到符合设计要求,并保证

各送风口的风量达到均匀分配以及空调机各部分运转正常的条件下进行。

2、仪器工具的准备:电位差计及其附属仪表、热电偶、温度自动记录仪(用来

记录送风温度和室温)、通风干式湿球温度计、分度值为0.1℃和0.01℃的

水银温度计、皮托管、补偿式微压计和倾斜式微压计、热球风速仪等。

其他如:卫生香、合成纤维、黑(白)胶布、皮卷尺、手电筒、测杆、

标竿等。

3、测点布置的绘制:根据洁净房间的尺寸(长、宽、高)及送回风方式。

按照

一定比列画出平面图和纵断面图,在图上应注明房间尺寸、送回风口的位置,

标高、门窗的位置及工艺设备的位置等。

平面测点布置图:首先在地面标出风口的轴线和风口之间的中线,在房间

长度方向上按照送风口直径(或当量直径)d

0的倍数,例如:5 d

0、

10 d

、20 d

、。

70 d

0或5 d

、10 d

、15 d

、20 d

、。

40 d

划分直线(即横断面),这些线分

别与风口的轴线和中心线的交点,即为测点位置。

确定了测点位置要用黑(白)胶布贴在地板上。

纵断面测点布置:按照平面布置图,选取一个有代表性的风口画出纵

断面的测点布置图,作为观察、描绘气流流型和测气流速度分布时用。

纵断面图是指沿着送风口的轴线方向所作的垂直剖面图在房间长度方向的划分与平面测点布置图相同。

在房间高度方向,根据室温允许波动的范围不同,宜每0.2-0.5M布置一个测点。

3.气流流型的测定

3.1气流流型的测定方法:烟雾法。

3.1.1烟雾法:将棉球醮上发烟剂(如四氯化钛、四绿化锡等)放在送风口处,烟雾

随气流在室内流动。

仔细观察烟雾流动方向和范围,在记录图上粗约地描绘出射流边界、回流涡旋区和回流区。

4.气流速度分布的测定:

目的:气流速度分布的测定,主要确定气流在进入工作区前,其速度是否衰减以及考核洁净区内气流速度是否符合生产工艺和GMP要求。

一般是紧接着气流流型测定之后进行。

测定方法:将测干头部绑上一个热球风速仪的测头和一条合成纤维,在风口直径倍数的不同断面上从上到下逐点进行测量(一般希望每个点测两次取平均值),热球风速仪只测出气流速度的大小而气流方向靠丝线飘动的方向来确定,并将测定结果用面积图形表示在纵断面上。

判别速度衰减的程度,需要画出射流速度衰减曲线图。

对于没有衰减好的的气流在现场可以减小送风口速度来调节,如果在测试过程中发现气流中途下落达不到末端,可增大出口速度来解决。

5.温度分布的测定:

目的:温度分布的测定主要确定射流的温度进入洁净区之前是否衰减好,以及洁净区的区域温差值,在此基础上画出区域温差的累计曲线。

射流区域温度衰减的测定:射流区测点的布置与测速度分布相同,可用水银温度计进行逐点测量。

射流区每个垂直断面上测5个点。

在射流速度最大值处所测得的温度称为射流轴心温度t射心,而把5个测定温度的平均值作为射流的平均温度t 射平。

洁净区域内温度分布的测定:主要测定洁净区域内(离地2M以下)不同标高平

面上各点的温度,绘出平面温差图,进而确定不同平面中区域温差值。

以洁净区所有测点的综合平均温度作为室温基数t室,并将各测点温度与t室进行比较,根据各温差占总数的百分比,判断洁净室内所达到的室温允许的波动范围,90%以上合格。