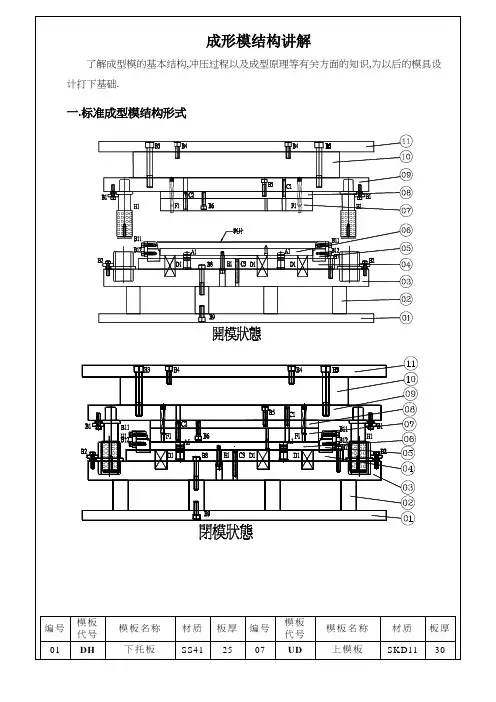

模具结构形式

- 格式:doc

- 大小:151.00 KB

- 文档页数:4

气垫结构除了气垫板之外,其余模板的板厚,材质等与上表一致.

局部结构及要点分析

气垫结构是靠机床的气压装置通过气垫板来传递力量给打板,此种结构一般在产品成型需较大的压料力时采用.

气垫板的厚度一般为,材质为SS41,对于气垫板上下顶杆水平方向距离较远时,气垫板的厚度可考虑用厚.

穿过气垫板的下垫脚应根据气垫板的行程铣深掉一定的高度,以避免闭模时下垫脚与气垫板发生干涉而导致气垫板压不下去的现象.同时气垫板在开模

时亦不要与上模座发生干涉.

气垫结构中的顶杆大小一般为Φ,材质为SKD11热处理硬度为

HRC58°,分别在气垫板和下打板中沉头(沉头孔内攻芽作为起吊螺丝孔)来固

定.

翻板结构

开模状态

闭模状态

翻板模细部结构及设计要点:

细部结构(见下图):

翻板模适用于折弯高度高,折弯内R大,产品回弹大,有外观要求,通常用於电脑机箱产品中的上盖.

利用翻板来折形的折弯边高度较高,设计时应注意上模座,上夹板,上托板的尺寸大小不能和折成形后的产品发生干涉.

翻板模的翻板不要分段,上模部分可分段.

翻板模的打板行程一般取30MM,用气垫顶出结构卸料,板厚度为24MM.

翻板模的折刀在与翻板相接触的转角处不允许倒R角或C角,以利于翻转.

翻板结构中板与板之间的配合间隙,在设计时务必引起注。

经典模具结构讲解经典模具结构是指在模具制造和使用过程中应用最广泛、被广泛认可和使用的模具结构设计形式。

它包括以下几个部分:1. 上模座:上模座是模具的固定部分,通常由座板和上模芯组成。

上模芯可以嵌入到座板中,以便固定模具。

上模座通常安装在机床的固定床身上。

2. 下模座:下模座是模具的移动部分,通常由下模块和下模芯组成。

下模块可以通过导柱和导套与上模座连接,以便于上下模具之间的移动。

下模座通常安装在机床的可移动工作台上。

3. 塑料料斗:塑料料斗是模具的原料进入口,通常位于模具的上部,与注塑机连接。

塑料料斗通过喂料装置将塑料颗粒送入模具中进行成型。

4. 出料口:出料口是模具中制品的出口,通常位于模具的下部。

通过打开出料口,成型制品可以从模具中取出。

5. 合模装置:合模装置用于使上下模具之间完成闭合,以便进行注塑成型过程。

合模装置通常包括模具开闭机构、导向机构和锁紧机构。

6. 冷却系统:冷却系统用于控制模具中的温度,防止模具在注塑过程中过热。

冷却系统通常由冷却水管和冷却水箱组成,冷却水通过水管流经模具,带走模具中的热量。

7. 弹簧机构:弹簧机构用于保持模具的闭合状态,并在成型过程中起到缓冲作用。

弹簧机构通常安装在模具的合模装置中。

8. 引导机构:引导机构用于确保上下模具的准确定位,防止模具在闭合过程中产生错位。

引导机构通常安装在模具的合模装置中。

经典模具结构的设计旨在提高模具的加工精度、提高生产效率、保证产品质量,并具有良好的实用性和通用性。

不同的模具结构适用于不同的注塑产品,具体结构设计应根据具体产品要求和操作习惯进行调整。

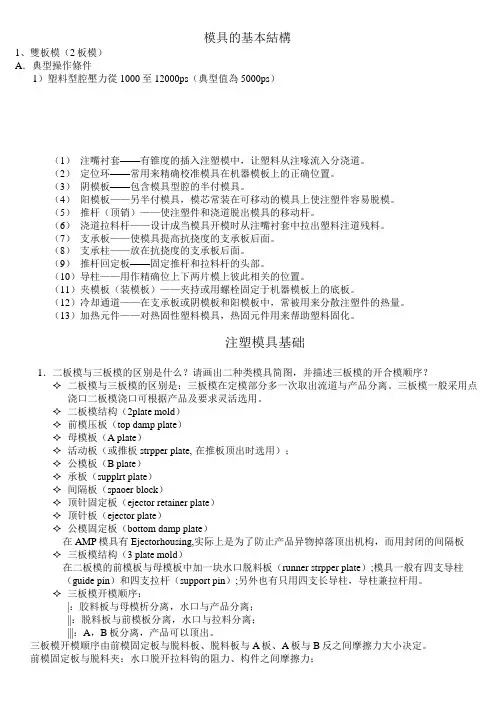

模具的基本結構1、雙板模(2板模)A.典型操作條件1)塑料型腔壓力從1000至12000ps(典型值為5000ps)(1)注嘴衬套——有锥度的插入注塑模中,让塑料从注喙流入分浇道。

(2)定位环——常用来精确校准模具在机器模板上的正确位置。

(3)阴模板——包含模具型腔的半付模具。

(4)阳模板——另半付模具,模芯常装在可移动的模具上使注塑件容易脱模。

(5)推杆(顶销)——使注塑件和浇道脱出模具的移动杆。

(6)浇道拉料杆——设计成当模具开模时从注嘴衬套中拉出塑料注道残料。

(7)支承板——使模具提高抗挠度的支承板后面。

(8)支承柱——放在抗挠度的支承板后面。

(9)推杆回定板——固定推杆和拉料杆的头部。

(10)导柱——用作精确位上下两片模上彼此相关的位置。

(11)夹模板(装模板)——夹持或用螺栓固定于机器模板上的底板。

(12)冷却通道——在支承板或阴模板和阳模板中,常被用来分散注塑件的热量。

(13)加热元件——对热固性塑料模具,热固元件用来帮助塑料固化。

注塑模具基础1.二板模与三板模的区别是什么?请画出二种类模具简图,并描述三板模的开合模顺序?✧二板模与三板模的区别是:三板模在定模部分多一次取出流道与产品分离。

三板模一般采用点浇口二板模浇口可根据产品及要求灵活选用。

✧二板模结构(2plate mold)✧前模压板(top damp plate)✧母模板(A plate)✧活动板(或推板strpper plate, 在推板顶出时选用);✧公模板(B plate)✧承板(supplrt plate)✧间隔板(spaoer block)✧顶针固定板(ejector retainer plate)✧顶针板(ejector plate)✧公模固定板(bottom damp plate)在AMP模具有Ejectorhousing,实际上是为了防止产品异物掉落顶出机构,而用封闭的间隔板✧三板模结构(3 plate mold)在二板模的前模板与母模板中加一块水口脱料板(runner strpper plate);模具一般有四支导柱(guide pin)和四支拉杆(support pin);另外也有只用四支长导柱,导柱兼拉杆用。

木构建筑体系是中国古代建筑文化的精华部分。

大多数中国古代建筑是以木构架为主,构成富有弹性的框架。

常用的有抬梁、穿斗、干阑、井干四种比较基本的结构方式。

抬粱式构架,又称“叠粱式构架”,是中国古代建筑中普遍的木构架形式,它是在柱子子上放粱、粱上放短柱、短柱上放短粱,层层叠落直至屋脊,各个粱头上再架檩条以承托屋椽的形式。

抬粱式结构复杂,要求加工细致,但结实牢固,经久耐用,且内部有较大的使用空间,同时,还能产生宏伟的气势,又可做出美观的造型。

《营造法式》中将抬梁式木构架分成殿堂式和厅堂式两种结构。

A.柱上搁置梁头,梁头上搁置檩条,梁上再用矮柱支起较短的梁;B.当柱上采用斗栱时,梁头搁置于斗栱上。

穿斗式构架是中国古代建筑木构架的一种形式,这种构架以柱直接承檩,没有梁,原作穿兜架,后简化为“穿逗架”。

穿斗式构架以柱承檩的作法,可能和早期的纵架有一定渊源关系,已有悠久的历史。

在汉代画像石中就可以看到汉代穿斗式构架房屋的形象。

A.用穿枋把柱子串联起来,形成一榀榀的房架;B.檩条直接搁置在柱头上;C.沿檩条方向,再用斗枋把柱子串联起来。

干栏式木构架是先用柱子在底层做一高台,台上放梁、铺板,再于其上建房子。

这种结构的房子高出地面,可以避免地面湿气的侵入。

但是后期的干栏式木构架实际上是穿斗的形式,只不过建筑底层架空,不封闭而已。

井干式构架,是指用天然圆木或方形、矩形、六角形等断面的木料层层垒且,构成房屋的壁体,因类似古代井干(井台的木栏)而名。

井干也是一种早期的结构形式。

在殷商时期的基葬已见有采用这种井干式结构的木撑,文献记汉代宫苑中有所谓井干楼,可以叠至百层。

至于井干式结构的房屋,据云南晋宁石寨山西汉时期演国遗址墓葬出土的青铜鉴建筑模型及图像所示,既可直接建于地上,也可像穿斗式构架一样建于干栏式木架之上。

井千式构架对木料的使用显然是很费的,所以至今只在东北、云南等少数森林地区以及某些特定的建筑如粮仓上,还保持这种建筑方式,但在工艺上也有很多改进,如一般已不用圆木而改用长方形截面的方木或厚木板,结合的神卯做得很精致,可以随时拆卸、拼装,等等。

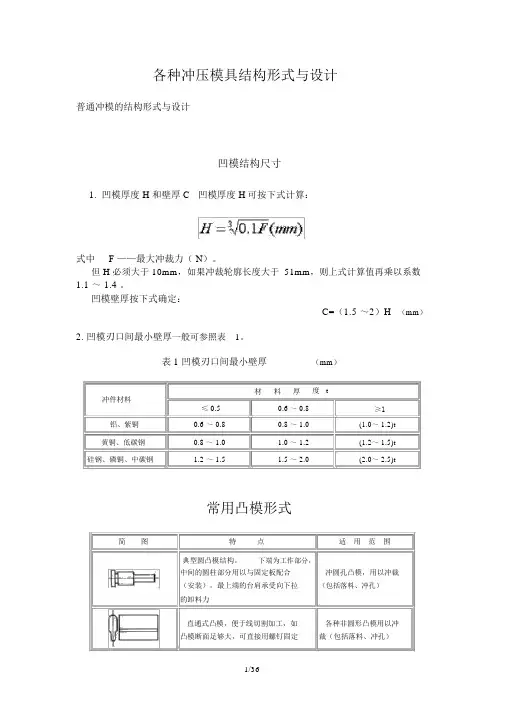

各种冲压模具结构形式与设计普通冲模的结构形式与设计凹模结构尺寸1.凹模厚度 H 和壁厚 C 凹模厚度 H可按下式计算:式中 F ——最大冲裁力( N)。

但 H 必须大于 10mm,如果冲裁轮廓长度大于 51mm,则上式计算值再乘以系数1.1 ~ 1.4 。

凹模壁厚按下式确定:C=(1.5 ~2)H(mm)2.凹模刃口间最小壁厚一般可参照表1。

表 1 凹模刃口间最小壁厚(mm)材料厚度 t冲件材料≤ 0.50.6 ~ 0.8≥1铝、紫铜0.6 ~ 0.80.8 ~ 1.0(1.0~ 1.2)t 黄铜、低碳钢0.8 ~ 1.0 1.0 ~ 1.2(1.2~ 1.5)t 硅钢、磷铜、中碳钢 1.2 ~ 1.5 1.5 ~ 2.0(2.0~ 2.5)t常用凸模形式简图特点适用范围典型圆凸模结构。

下端为工作部分,中间的圆柱部分用以与固定板配合冲圆孔凸模,用以冲裁(安装),最上端的台肩承受向下拉(包括落料、冲孔)的卸料力直通式凸模,便于线切割加工,如各种非圆形凸模用以冲凸模断面足够大,可直接用螺钉固定裁(包括落料、冲孔)断面细弱的凸模,为了增加强度和凸模受力大,而凸模相刚度,上部放大对来说强度、刚度薄弱凸模一端放长,在冲裁前,先伸入单面冲压的凸模凹模支承,能承受侧向力整体的凸模结构上部断面大,可直单面冲压的凸模接与模座固定节省贵重的工具钢或硬凸模工作部分组合式质合金组合式凸模,工作部分轮廓完整,圆凸模。

节省工作部分与基体套接定位的贵重材料冲裁凹模的刃壁形式简特点适用范围图刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨适用于冲件为任何形状、各损,一次刃磨量较少。

刃口尺寸随刃种板厚的冲裁模(但料太薄不磨变化宜采用)凹模工作部分强度好α一般取5′~ 30 ′刃壁带有斜度,漏料畅通,但由于适用于材料厚度小于3mm 刃壁与漏料孔用台肩过渡,因此凹模的冲裁模工作部分强度较差凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

1):浇注系统。

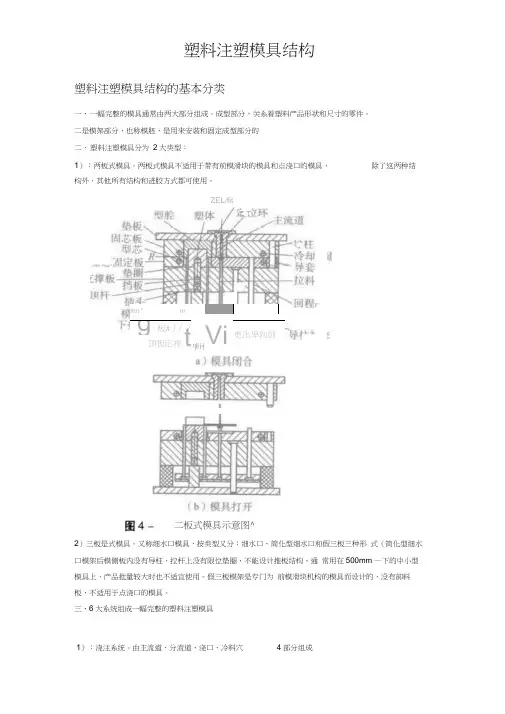

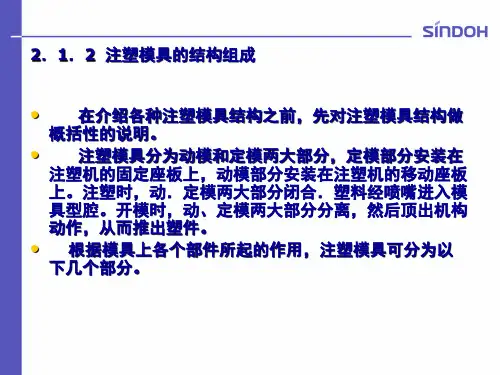

由主流道、分流道、浇口、冷料穴 4部分组成塑料注塑模具结构的基本分类一、 一幅完整的模具通常由两大部分组成。

成型部分,关系着塑料产品形状和尺寸的零件。

二是模架部分,也称模胚,是用来安装和固定成型部分的二、 塑料注塑模具分为 2大类型:1):两板式模具。

两板式模具不适用于带有前模滑块的模具和点浇口的模具,除了这两种结构外,其他所有结构和进胶方式都可使用。

2)三板是式模具。

又称细水口模具,按类型又分:细水口、简化型细水口和假三板三种形 式(简化型细水口模架后模侧板内没有导柱,拉杆上没有限位垫圈,不能设计推板结构,通 常用在500mm —下的中小型模具上,产品批量较大时也不适宜使用。

假三板模架是专门为 前模滑块机构的模具而设计的,没有卸料板,不适用于点浇口的模具。

三、6大系统组成一幅完整的塑料注塑模具Itm ”nrg 板#丿/ /顶板応挥t r ill iJ yi i ] Vi 纟紧更出卑向创二板式模具示意图^ZEL/fit11 E TF T2):成型机构。

成型结构是与塑料产品直接接触的部分,包括前后模仁、镶件、滑块、斜顶等机构。

3):顶出机构。

包括顶针、顶块、司筒、顶针固定板、顶针垫板、复位杆结构等。

4):导向结构。

导向机构包括导柱、导套、顶板复位杆、顶板导套等机构。

对于要求较高的模具,有时还应另外增加辅助导向机构,如锥面、直面、圆锥精定位等。

5):冷却系统。

冷却系统主要是循环水路,有油冷、水冷、空气冷等。

有些模具需要加热,可利用冷却水路来进行加热。

6):排气系统。

主要有排气槽、排气针、排气镶块,排气阀等部分机构。

塑料模具热流道系统介绍一:热流道系统是一种用途非常广泛的塑料成型浇注系统,主要借助于加热装置和电子温控系统使浇注系统中的熔融塑料不会发生凝固,从而平稳有序地将塑料填充到模具型腔中。

在没有注塑压力的情况下,熔融塑料不会自动流动,也不会随着塑料制品的脱模产生拉丝、溢流等现象,所以热流道模具又称无流道或少流道模具。

模具结构形式与模具设计计算1. 引言模具是制造工业中常用的工具,用于生产各种产品的成型和加工。

模具结构形式与模具设计计算是模具设计中非常重要的一部分,它直接影响到模具的性能和使用效果。

本文将从模具结构形式和模具设计计算两个方面进行阐述,旨在帮助读者更好地理解模具设计的原理和方法。

2. 模具结构形式2.1 压力模和引导模常见的模具结构形式主要包括压力模和引导模。

压力模是通过外力作用,将工件材料迫使进入模腔,并在所需的位置和形状处冷却和固化,最终得到所需产品。

而引导模则用于帮助工件材料进入压力模腔,确保其完整填充,并同时完成一些附加操作,如排气、润滑等。

2.2 打底模和剪底模打底模和剪底模也是常见的模具结构形式。

打底模用于通过顶杆或顶针将工件材料顶出模具腔,实现腔内空腔的形成。

剪底模用于在模具腔内完成工件材料的剪切,以得到所需的形状和尺寸。

2.3 滑块模和拉伸模滑块模和拉伸模是模具结构中的另外两种常见形式。

滑块模用于在模具腔内进行垂直或水平的移动,以实现对工件材料的进一步成形。

拉伸模则用于在模具腔内进行拉伸操作,以增加工件材料的长度或尺寸。

3. 模具设计计算3.1 总体设计计算模具设计计算的第一步是进行总体设计计算。

总体设计计算主要包括确定产品的尺寸、形状和结构要求,以及分析工艺工况和材料特性等。

通过对这些参数的分析和计算,确定模具的整体结构和各个部件的形态和尺寸。

3.2 模具材料的选择模具的材料选择是模具设计计算中的重要环节。

模具的材料应具有高强度、硬度和耐磨性,能够承受模具加工过程中的高压和高温。

常见的模具材料有钢、铝合金、铜合金等,根据具体的使用环境和要求选择合适的材料。

3.3 模具零件的计算模具设计计算的另一个关键步骤是对模具零件进行计算。

模具零件的计算包括模腔、芯棒、导向柱、导向套等部件的形态和尺寸计算,以及对这些部件的强度和刚度进行分析。

根据所需产品的形态和尺寸要求,确定模具零件的合理形态和尺寸。

拟定模具结构形式随着现代制造技术的发展和应用,模具制造越来越成为现代工业生产中不可缺少的一环。

而在模具制造中,模具结构形式的拟定则是至关重要的一步。

本文将从模具结构形式的定义、拟定的重要性、拟定模具结构形式的步骤和技巧等方面对拟定模具结构形式进行详细阐述。

一、模具结构形式的定义模具结构形式指的是模具的构造形式,包括模具零件之间的位置关系、连接方式、零件形状、模腔结构等因素。

模具的结构形式受到生产要求、零件结构、加工工艺、材料特性等因素的影响。

正确的模具结构形式可以大大提高模具的加工质量、使用寿命和效率,从而进一步促进工业生产的发展。

二、拟定模具结构形式的重要性在模具制造中,模具结构形式的拟定显得至关重要。

其一,模具结构形式关系到模具的制造难度和加工精度,因此拟定一个合理的模具结构形式可以有效提高模具的制造质量。

其二,模具结构形式也关系到模具的使用寿命和稳定性,因此拟定一个合理的模具结构形式可以有效延长模具的使用寿命。

其三,模具结构形式还关系到产品的品质和效果,因此拟定一个合理的模具结构形式可以有效提高产品的品质和效果。

三、拟定模具结构形式的步骤和技巧拟定模具结构形式是一个复杂的过程,需要经过一系列的步骤和技巧。

以下是拟定模具结构形式的一般步骤和技巧:1.确定设计要求和加工要求拟定模具结构形式前,必须首先明确设计要求和加工要求。

设计要求包括模具的使用条件、工艺要求、接口要求、产品要求等方面;加工要求包括模具加工的精度、要求的表面质量、工艺要求等方面。

这样可以在拟定模具结构形式时,明确各项要求和标准,确保模具结构形式的实用性和合理性。

2.确定模具结构类型根据设计和加工要求,确认需要制造的模具结构类型,确定是单腔模还是多腔模、是否需要启动装置和排气系统等。

同时,还要考虑模具制造的成本控制等因素,确保模具结构类型的选择能够满足各项要求。

3.设计模具零件的位置关系和零件形状确定模具结构类型后,要进一步设计模具零件之间的位置关系和零件形状。

1.1 工件材料由图1-1分析知:10#钢为优质碳素结构钢,具有良好的塑性性、焊接性以及压力加工性,主要用于制作冲击件、紧固件,如垫片、垫圈等。

适合冲裁加工。

1.2 工件结构形状工件结构形状相对简单,有四个圆孔,孔与边缘之间的距离满足要求,料厚为2mm满足许用壁厚要求(孔与孔之间、孔与边缘之间的壁厚),可以冲裁加工。

1.3 工件尺寸精度根据零件图上所注尺寸,工件要求不高,尺寸精度要求较低,采用IT12级精度,普通冲裁完全可以满足要求。

根据以上分析:该零件冲裁工艺性较好,综合评比适宜冲裁加工。

第2章冲裁工艺方案的确定方案一:先冲孔,后落料。

单工序模生产。

方案二:冲孔—落料复合冲压。

复合模生产。

方案三:冲孔—落料级进冲压。

级进模生产。

表2-1 各类模具结构及特点比较模具种类比较项目单工序模(无导向)(有导向)级进模复合模零件公差等级低一般可达IT13~IT10级可达IT10~IT8级零件特点尺寸不受限制厚度不受限制中小型尺寸厚度较厚小零件厚度0.2~6mm可加工复杂零件,如宽度极小的异形件形状与尺寸受模具结构与强度限制,尺寸可以较大,厚度可达3mm零件平面度低一般中小型件不平直,高质量制件需较平由于压料冲件的同时得到了较平,制件平直度好且具有良好的剪切断面生产效率低较低工序间自动送料,可以自动排除制件,生产效率高冲件被顶到模具工作表面上,必须手动或机械排除,生产效率较低安全性不安全,需采取安全措施比较安全不安全,需采取安全措施模具制造工作量和成本低比无导向的稍高冲裁简单的零件时,比复合模低冲裁较复杂零件时,比级进模低适用场合料厚精度要求低的小批量冲件的生产大批量小型冲压件的生产形状复杂,精度要求较高,平直度要求高的中小型制件的大批量生产根据分析结合表分析:方案一模具结构简单,制造周期短,制造简单,但需要两副模具,成本高而生产效率低,难以满足大批量生产的要求。

方案二只需一副模具,制件精度和生产效率都较高,且工件最小壁厚大于凸凹模许用最小壁厚模具强度也能满足要求。

模具结构形式

3.1型腔的设计

3.1.1型腔数目的拟定

为了使模具与注射机的生产能力相匹配,提高生产效率和经济性,并保证塑

件精度,模具设计时应确定型腔数目,常用的方法有四种:

(1)根据经济性确定型腔数目;

(2)根据注射机的额定锁模力确定型腔数目;

(3)根据注射机的最大注射量确定型腔数目;

(4)根据制品精度确定型腔数目。

型腔数目的确定一般可以根据经济性、注射机的额定锁模力、注射机的最大

注射量、制品的精度等。

一般来说,大中型塑件和精度要求高的小型塑件优先采

用一模一腔的结构,但对于精度要求不高的小型塑件(没有配合精度要求),形

状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产

效率大为提高。

该塑件精度要求不高,生产批量适中,且具有两边抽芯,从模具

加工成本,制品生产时的成本考虑,故拟定为一模两腔。

一般来说,精度要求高

的小型塑件和中大型塑件优先采用一模一腔的结构,对于精度要求不太高的小型

塑件,是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产效率

大为提高。

对于充电器外壳,虽然精度要求也较高,但是该通讯设备由于市场需求量比

较大,而且更要考虑其经济性,所以采用一模多型腔。

本人先设想为一模二型腔,其具体将通过注塑机的最大注塑量校核。

注塑模内的塑件及浇注系统的总熔量应在注塑机额定注塑量的80%以内,

即:

0.8g j

s V V n V -≤ 计算得:n≤3

式中:

n ——型腔数量

g V ——注塑机最大注塑量

j V ——浇注系统凝料量

s V ——单个塑件的的容积

由此可见,该注塑机正好匹配所对应的型腔数目,所以可确定其型腔数量为2。

同时也说明了该注塑机的最大注塑量符合。

3.1.2 型腔的布置

型腔的布置具体见装配图和零件图。

图3.1 装配图

3.2 分型面的设计

3.2.1 分型面的设计原则

分型面即打开模具取出塑件或取出浇注系统凝料的面,分型面的位置影响着成型零部件的结构形状,型腔的排气情况也与分型面的开设密切相关。

分型面的设计原则为:

(1)便于塑件脱模;

a 在开模时尽量使塑件留在动模内

b 应有利于侧面分型和抽芯

c 应合理安排塑件在型腔中的方位

(2)考虑和保证塑件的外观不遭损坏;

(3)尽力保证塑件尺寸的精度要求;

(4)有利于排气;

(5)尽量使模具加工方便;

(6)有利于嵌件的安装;

(7)有利于预防飞边和溢料的的产生;

(8)有利于模具结构的简化。

3.2.2 分型面类型的选择

对于分型面,其特点如下:

(1)单分型面注射模

单分型面注射模又称两板式模具,它是注射模中最简单又最常见的一种结构形式。

这种模具可根据需要设计成单型腔,也可以设计成多型腔。

构成型腔的一部分在动模,另一部分在定模。

主流道设在定模一侧,分流道设在分型面上。

开模后由于拉料杆的拉料作用以及塑件应收缩包紧在型芯上,塑件连同浇注系统凝料一同留在动模一侧,动模一侧设置的推出机构推出塑件和浇注系统凝料。

一般对于塑件外观质量要求不高,尺寸精度要求一般的小型塑件,可采用此结构。

(2)双分型面注射模

双分型面又称三板式注射模。

与单分型面注射模相比,在动模与定模之间增加了一个可移动的浇口板(又称中间板),塑件和浇注系统凝料从两个不同的分型面取出。

双分型面的种类较多,我们接触到的大致有以下几种:

a 定距板式双分型面注射模

b 定距拉式双分型面注射模

c 定距导柱式双分型面注射模

d 拉钩式双分型面注射模

e 摆钩式双分型面注射模

f 尼龙拉钩式双分型面注射模

根据塑件的实际情况拟已塑件的最大平面为分型面。

具体情况见装配图。

图3.2分型面。