矿用回柱绞车传动装置设计-课程设计

- 格式:docx

- 大小:451.55 KB

- 文档页数:53

摘要慢速绞车通常指的是回柱绞车,回柱绞车是一种典型的矿山辅助搬运设备。

该型绞车主要应用于回柱放顶之用,同时也可用于上山、下山、平巷等综采工作面设备的搬迁,比如液压支架、溜槽等。

此外,拉紧皮带机机头、运料、调度车辆等工作都可以用这种绞车来完成。

在港口、码头、建筑工地、工厂企业,这种绞车也可以发挥作用。

本次设计的绞车主要采用齿轮-蜗杆传动系统传动,包括圆柱斜齿轮传动和蜗轮蜗杆传动。

在设计过程中采用两个减速箱,即圆柱斜齿轮传动减速箱和蜗轮蜗杆传动减速箱,特别是蜗轮蜗杆传动箱采用了圆弧蜗轮蜗杆,它承载能力大,传动效率高,被广泛用于冶金、矿山、化工、建筑、起重等机械等机械设备中。

该绞车结构紧凑,外形尺寸小;结构为近似布置,外形美观,成长条形,底座呈雪橇状,实现了可移动性,运转平稳,安全可靠,操作方便。

关键词:慢速绞车;回柱绞车;圆弧蜗轮蜗杆;可移动ABSTRACTThe low-speed winch usually refers to prop drawing winch.Prop drawing winch is a typical auxiliary machinery of handling device for Mining.This kind of winch mainly being applied in the Prop drawing and roof caving .At the same time it can be used for the transport to the downhill mining area section mining,Uphill pillar recovery,driftway and fully -mechanized mining face .Such as the hydraulic power support and chute.In addition,it also using for take up,transport material and dispatch vehicle. This kind of winch also play the a important role in port,in terminal,in building site and in factory corporation .This winch design is mainly taking the cylinder worm gearing and gearing,including the slant gear transmission and the cylinder worm gearing transmission.In the design process it use two reduction gearbox,that is he cylinder worm gearing reduction gearbox and the slant gear reduction gearbox.Especially it take the arc cylinder worm gearing transmission.The arc cylinder worm gearing have some features ,such as high load-capacity and high transmission efficiency .And it be widely applied for the device In port,in terminal,in building site and in factory corporation .It has compact structure and smalloutline dimensions to this king of winch .It has a binary approximate structure and a beautiful and dignified appearance.The product appearance is ski and has movbility. It has the characteristics of ,light weight, high efficiency, low energy, run steadily and low noise.Keywords:Low-speed winch; Prop drawing winch; Cylinder worm gearing; Movable目录1 绪论 (6)1.1 引言 (6)1.2 概述 (6)1.2.1 绞车布置方式 (6)1.2.2回柱绞车结构的分析 (6)1.3 国内外绞车的发展 (7)1.4 圆弧蜗杆齿轮传动绞车的技术特点......... 错误!未定义书签。

摘要矿山提升设备是矿山运输中的咽喉设备,占有特殊地位,是井下与地面联系的主要工具。

矿山提升设备的用途是沿井筒提运矿石和废石,升降人员,下放材料、工具和设备。

矿山提升设备在工作中如果一旦发生机械和电气故障就会造成停产,甚至人身伤亡。

为了保证生产和人员的安全要求矿山提升设备运行准确,安全可靠,井必须配有性能良好的控制设备和保护装置。

矿山提升设备的耗电量一般占矿井总耗电量的30%一40%,所以为了降低矿石的成本,必须经济合理地选择和使用矿山提升设备。

矿山提升设备又是矿井最大固定设备之一,是—套较复杂的机械-电气机组。

这篇毕业设计的论文主要阐述的是一套系统的关于环面蜗轮蜗杆减速器的设计方法。

环面蜗轮蜗杆减速器是蜗轮蜗杆减速器的一种形式.这个方法是以加工过程和蜗轮减速器的使用条件的数学和物理公式为基础的。

目前,在环面蜗轮蜗杆减速器的设计、制造以及应用上,国内与国外先进水平相比仍有较大差距。

国内在设计制造环面蜗轮蜗杆减速器过程中存在着很大程度上的缺点,正如论文中揭示的那样,重要的问题如:轮齿的根切;蜗杆毛坯的正确设计;蜗轮蜗杆的校核。

关键词:绞车;减速器;蜗轮;蜗杆ABSTRACTThe mine lift technique is in the mine haulage pharynx and larynx equipment, holds the special status, and is the mine shaft and the ground relation main tool.The mine lift technique use is picks up and ships the ore and the scrap rock along the well chamber, the fluctuation personnel, the release material, the tool and the equipment. Mine lift technique in work once if has the machinery and the electrical failure can create the production suspension, even person casualties. In order to guarantee the production and personnel's safety requirements mine lift technique movement is accurate, safe reliable, the well must have the performance good control device and the protective device.The mine lift technique power consumption occupies the mine pit total power consumption generally 170%, therefore in order to reduce the ore the cost, must the economical reasonably choice and the use mine lift technique. The mine lift technique also is one of mine pit most greatly fixed equipments, is the complex machinery - electricity unit.This paper of graduation project mainly presents a systematic approach for the design of circular worm gear reducer . circular worm gear reducer is one of the members in the worm gear reducer family . the approach is based on the mathematical formulations and physical formulation on the generation process and conditions for the type of worm reducer .At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of fault in the design of circular worm gear reduce. As can be revealed from the literature search , important problem such as: tooth undercutting ;proper design of worm gear blank;computations of worm and label gear.Key words:Lifting hoist ;reducer ;worm ;ge前言 (5)第一章回柱绞车的概况与方案的初步拟定 (9)1.1、国内外回柱小绞车的概况 (9)1.2、回柱绞车的主要传动方式类型 (12)第二章总体设计任务与方案的拟定 (13)2.1总体方案的初步拟定 (14)2.2主要组成部分 (14)第三章机械传动系统方案设计 (15)3.1 电动机选择 (17)3.2计算传动装置总传动比和分级传动比 (18)3.3 传动装置的运动和动力参数 (18)3.4 高速级传动件设计 (19)3.5 低速级传动件设计 (23)3.6高速轴设计(蜗杆轴) (27)3.7中间轴的设计(蜗轮齿轮轴) (32)3.8 低速轴的设计 (35)3.9 蜗杆轴上的轴承寿命校核 (38)第四章箱体及附件设计与减速器的润滑 (39)4.1 箱体主要基本结构尺寸 (39)4.2减速器的润滑 (39)第五章回柱绞车制动器的设计 (41)5.1常用绞车制动闸的形式 (41)5.2绞车上应有的安全装置 (41)5.3回柱绞车制动器的作用 (42)5.4制动器的选用和设计 (43)第六章回柱绞车的操作要求及钢丝绳断裂原因分析 (45)6.1回柱绞车的操作要求 (45)6.2开车前必须认真检查 (45)6.3运行中必须注意 (45)6.4钢丝绳断丝原因分析 (46)第七章使用与维护 (47)7.1绞车的安装操作 (47)7.2后移 (48)7.3维护与检修 (48)小结 (49)参考文献 (50)致谢 (51)前言矿用回柱绞车,又称慢速绞车,是用来拆除和回收矿山回采工作面顶柱的机械设备。

电动绞车的传动装置(机械课程设计)————————————————————————————————作者:————————————————————————————————日期:南京航空航天大学机械设计课程设计任务书题目:电动绞车的传动装置姓名学号学院专业 08机械工程及其自动化班级指导教师设计完成日期2010 年12 月6 日目录1.设计任务书 (3)2.传动方案的拟定及电动机的选择 (4)3.传动装置的运动和动力参数计算 (6)4.传动零件的设计计算 (7)5.轴的计算 (12)6.键连接的选择和计算 (16)7.滚动轴承的选择和计算 (18)8.联轴器的选择 (20)9.润滑与密封的选择 (21)10.设计小结 (22)11.参考资料 (23)一.机械设计课程设计任务书学生:谭进波学号:050810731 班级:0508107 设计完成日期2010年12月5日任课老师:谢正宇指导老师:郭勤涛设计题目:电动绞车的传动装置传动简图原始数据:参数卷轴筒所需扭矩T(N.m)运输带速度V(m/s)卷筒直径D(mm)数据1500 0.62 400工作条件:轻微振动载荷;双向传动;室外工作。

使用期限:10年;2班制;长期使用。

生产批量:成批。

工作机速度允许误差: +5%设计工作量:1,减速器装配图1张(A0);2,零件工作图两张(A2,减速器输出轴和输出轴上大齿轮)3,设计说明书1份。

二.传动方案的拟定及电动机的选择1.选择电动机类型按工作要求和条件,选择三相笼型异步电动机,封闭式结构,电压380V,Y型。

2.选择电动机容量工作机所需功率P w=T∗w1000,而P d=P wηa,因此 P d=T∗w1000ηa。

由电动机至滚筒的传动总效率为 ηa=η12∗η24∗η32∗η4,式中η1,η2,η3,η4分别是联轴器,轴承,齿轮,滚筒的传动效率。

参照表2-5取η1=0.99,η2=0.99(球轴承),η3= 0.97(8级精度),η4=0.96则ηa=0.96∗0.994∗0.972∗0.992= 0.85所以 P d=T∗w1000ηa=1500∗2∗0.621000∗0.4∗0.85=5.47kw3.确定电动机转速卷筒轴转速n=60∗1000∗vπ∗D=60∗1000∗0.62π∗400=29.6 r/min按表2-5推荐的传动比合理范围,两级齿轮减速器传动比为9~36,,因此电动机转速的可能范围为266.4~1065.6 r/min 。

1.设计任务与方案的初步拟定1.1设计任务1.1.1设计任务本设计的主要任务是完成一般矿用绞车的动力装置的选择、传动装置的设计、滚筒及排绳装置的设计,是整个矿用绞车能够具有提升斜坡的提升能力、能够自动完成钢丝绳在滚筒上的顺序排列。

工作工程平稳,能够实现制动。

1.1.2矿用绞车的工作条件矿工井下环境中存在的粉尘、噪声、振动、高温、高湿,另外,矿井下条件十分复杂,水、火、瓦斯、煤尘等。

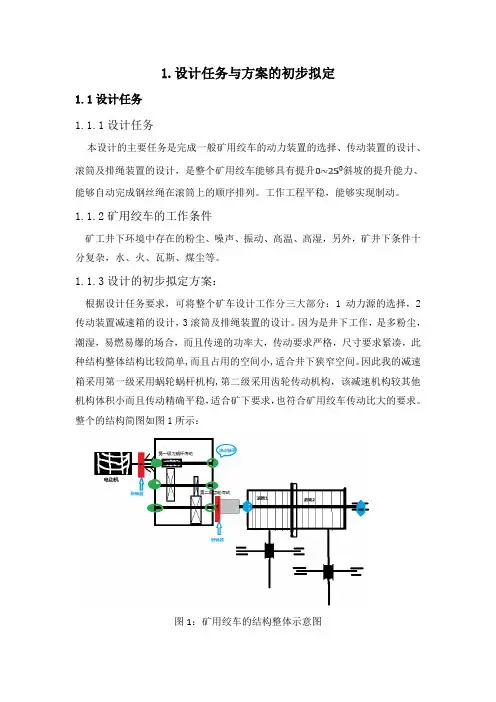

1.1.3设计的初步拟定方案:根据设计任务要求,可将整个矿车设计工作分三大部分:1动力源的选择,2传动装置减速箱的设计,3滚筒及排绳装置的设计。

因为是井下工作,是多粉尘,潮湿,易燃易爆的场合,而且传递的功率大,传动要求严格,尺寸要求紧凑,此种结构整体结构比较简单,而且占用的空间小,适合井下狭窄空间。

因此我的减速箱采用第一级采用蜗轮蜗杆机构,第二级采用齿轮传动机构,该减速机构较其他机构体积小而且传动精确平稳,适合矿下要求,也符合矿用绞车传动比大的要求。

整个的结构简图如图1所示:图1:矿用绞车的结构整体示意图2传动装置的设计2.1传动方案的拟定已知条件:钢绳牵引力F=50kN,最大速度V=8m/min,钢丝绳滚筒直径D=500mm,钢绳直径d=11mm ,则表示滚筒转速,初步拟定选择蜗轮-蜗杆二级减速装置。

2.2电动机的选择1)绞车主要用于井下,为防止瓦斯、粉尘等有害气体引起爆炸,故绞车的电动机需要选用矿用防爆电机.防爆电机的选型原则是安全可靠、经济合理、维护方便,同其它的防爆电气设备一样应根据危险场所的类别和区域等级以及在该场所存在的爆炸性混合物的级别、组别来选用.在这里我们选用YB系列防爆电机. 2)电动机的容量:滚筒轴的输出功率为:电动机的输出功率可推算:传动装置的总效率-----------表示滚动轴承传动效率(4组)------------表示蜗杆的传动效率(1组)-----------表示圆柱齿轮的传动效率(1组)-----------表示弹性联轴器传递效率(2组)经计算故:3)电动机的选择根据电动机的所需功率,经查手册选取额定功率的为P=15kw的YB-200L-8型号,防爆电机。

机械设计课程设计计算说明书题目: 矿用回柱绞车传动装置设计姓名:学院:专业:学号:班级:指导老师:目录一、机械设计课程设计任务书 (3)(1)原始技术数据 (4)(2)设计要求 (4)(3)总体布置简图 (5)二、机械装置的总体方案设计 (5)(1)电动机选择 (6)(2)分配传动比 (7)(3)运动和动力参数计算 (8)三、主要零部件的设计计算 (10)(1)直齿轮传动设计计算 (10)(2)蜗杆传动设计计算 (15)(3)内啮合齿轮传动设计计算 (20)四、传动轴设计计算 (26)(1)电机轴的确定 (26)(2)输入端联轴器祖选择 (26)(3)高速轴设计计算 (26)(4)蜗杆轴设计计算 (29)(5)蜗轮轴设计计算 (33)五、键连接与轴承设计计算 (36)(1)键连接的选择与校核 (36)(2)轴承的校验 (37)(3)联轴器的选择 (41)五、减速器箱体与附件的设计选择(1)箱体结构尺寸 (42)(2)减速器附件选择 (43)六、参考文献 (45)设计题目 F. 矿用回柱绞车传动装置设计1.设计条件(1)机器功用煤矿井下回收支柱用的慢速绞车;(2)工作情况工作平稳,间歇工作(工作于间歇时间比为1:2),绳筒转向定期变换;(3)运动要求绞车绳筒转速误差不超过8%;(4)工作能力储备余量10%;(5)使用寿命 10年;每年350天;每天8小时;(6)检修周期一年小修,五年大修;(7)生产批量小批生产;(8)生产厂型中型机械厂。

2.原始数据3.设计任务(1)设计内容①电动机选型;②闭式式齿轮设计;③减速器设计;④联轴器选型设计;⑤滚筒轴系设计;⑥其他。

(2)设计工作量①传动系统安装图1张;②减速器装配图1张;③零件图2张;④设计计算说明书1份。

4.设计要求(1)要求蜗杆减速器设计成:①阿基米德蜗杆减速器;②圆弧齿轮柱蜗杆减速器;③设计者自定的型式(2)第一级齿轮与蜗杆传动合并设计成闭式齿轮—蜗杆减速器。

摘要在国内,平均每年需求各种不同规格的调度绞车数万台,因此,改进质量,降低成本对调度绞车的开发具有重要意义。

在本次设计中,把行星传动原理知识运用到设计中,其结构设计新颖紧凑,效率高,承载能力强。

它具有简化整体结构降低成本,节约能源,改善传动性能及维修方便等优点。

对此回柱绞车添加一防逆零件。

选用棘轮机构由棘轮和棘爪组成的一种单向间歇运动机构。

绞车中棘轮机构常用以防止逆转。

棘轮机构工作时常伴有噪声和振动,因此它的工作频率不能过高。

在添加空心轴磁粉离合器对绞车起过载保护作用。

这种绞车与老式绞车相比结构更合理,简单,制造工艺性好,传动效率高,使用寿命长且成本低.从而使系统传动结构大为简化,结构更加紧凑,产品成本可降低20% 左右。

我设计的这种回柱绞车是一种很有发展前途的新型绞车。

关键词:回柱绞车棘轮机构渐开线少齿差行星轮AbstractIn the domestic every year,we need every kind of different specification of the winch count about ten thousandth sets on average.Therefore,improvement quantity declining the cost will be very i-portant to the machine development.In this design i spread the knowledge of moving tooth makes use of the design inside replacing of the 8 driving gears in the system,which completely replace t-he system for getting different speed of the original types.The shifting drive bearing is a new spe-cial type bearing with supporting function as well as speed change function.The design of mech-anism is novel and well2knit with high efficiency and load2bearing capacity.By studying the int-ernal structure and the driving principle of the shifting drive bearing a group of systematic ana-lysis is made.The theoretical relations of the tooth number of the internal2tooth ring Moving2t-ooth and drive radio are provided as well as the optimum seeking scheme of high efficiency and low wearing and tearing.So the driving construction of the system will become more simplifica-tion and the whole construction will become more more reasonable.The cost of the new product will lower 20 percent.So the new car hauler will be more popular in the machine department.Key words: prop pulling hoist .[Mechanics] ratchet (wheel)planetary involute gear drive with small teeth difference .1绪论1.1绞车的背景与设计的意义背景:绞车winch又称为卷扬机,引进荷兰技术设计的绞车,精巧耐用。

《机械设计基础》课程设计

设计题名:设计绞车传动装置

2、机械设计说明书(一份)

3、设计图纸(2张零件图,一张装配图)

课程设计.doc机械设计课程设计说明书

一、传动方案拟定 (2)

二、电动机的选择 (2)

三、计算总传动比及分配各级的传动比 (4)

四、运动参数及动力参数计算 (5)

五、传动零件的设计计算 (6)

六、轴的设计计算 (12)

七、滚动轴承的选择及校核计算 (18)

八、键联接的选择及计算 (22)

九、设计小结 (23)

十、参考资料目录 (23)

截面C在水平面上弯矩为:

M C2=F AZ L/2=500.2×50=25N·m

(4)绘制合弯矩图(如图d)

M C=(M C12+M C22)1/2=(9.12+252)1/2=26.6N·m

(5)绘制扭矩图(如图e)

转矩:T=9.55×(P2/n2)×106=48N·m

(6)绘制当量弯矩图(如图f)

转矩产生的扭剪文治武功力按脉动循环变化,取α=1,截面C处的当量弯矩:L2=93mm d3=35mm L3=48mm

d4=41mm L4=20mm

d5=30mm L=100mm

Ft。

金陵科技学院机械设计基础课程设计设计计算说明书题目:绞车传动装置院系:机电工程学院专业:车辆工程姓名:年级:指导教师:智淑亚二零一一年四月目录第一章简介 (1)第二章减速箱原始数据及传动方案选择 (1)第三章电动机的选择 (3)第四章减速齿轮的设计与校核 (5)第五章主动轴的设计 (9)第六章从动轴的设计 (14)第七章轴承的校核 (19)第八章键及联轴器的选择 (19)第九章箱体及附件的设计 (20)第十章参考文献 (21)第1章简介【摘要】减速器是一种密封在刚性壳体内的齿轮运动、圆柱齿轮传动所组成的独立部件,常在动力机与工作机之间的传动装置,本次设计的是绞车传动装置用的单级圆柱减速器。

运用AtuoCAD进行传动的二位平面设计,完成圆柱齿轮减速器的平面零件图与装配图的绘制,通过设计,理顺正确的思想,培养综合应用机械设计课程和其他先修课程的理论与生产实际来分析和解决机械设计问题的能力及学习机械设计的一般方法步骤,掌握机械设计的一般规律,进行机械设计基本技能的训练:例如计算、绘图、查阅资料和手册、运用标准和规范,进行计算机辅助设计和绘图的训练。

【关键词】圆柱齿轮齿轮传动减速器第2章减速箱原始数据及传动方案选择第4章减速齿轮的设计与校核3第6章从动轴设计第7章轴承的校核7.1、轴承类型的选择根据载荷条件、承载转速、调心性能、安装及拆卸要求、经济性等条件。

初步选定角接触球轴承中的7207AC和7210AC型。

第8章键及联轴器的选择8.1 键的选择键应该选择平键A型,查表得:主动轴段1键槽宽b为8mm,键高h为8mm,键长l为60mm;主动轴段3键槽宽b为12mm,键高h为8mm,键长l为70mm;从动轴段1键槽宽b为14mm,键高h为9mm,键长l为65mm;从动轴段3键槽宽b为16mm,键高h为10mm,键长l为60mm;8.2 联轴器的选择半联轴器的材料常用45、20Cr钢,也可选用ZG270—500铸铁。

课程设计绞车车辆一、教学目标本章节的教学目标分为三个维度:知识目标、技能目标和情感态度价值观目标。

1.知识目标:通过本章节的学习,学生需要掌握绞车和车辆的基本概念、工作原理和应用场景。

2.技能目标:学生能够运用所学知识,分析和解决实际问题,如设计简单的绞车和车辆模型,并进行实验验证。

3.情感态度价值观目标:培养学生对科学研究的兴趣和好奇心,增强团队合作意识和动手实践能力。

二、教学内容本章节的教学内容主要包括三个部分:绞车的工作原理及应用、车辆的构造与设计、实验与实践。

1.绞车的工作原理及应用:介绍绞车的基本概念、工作原理及其在工程中的应用。

2.车辆的构造与设计:解析车辆的组成部分,如发动机、传动系统、悬挂系统等,并探讨车辆设计的原则和方法。

3.实验与实践:安排多个实验项目,如绞车的制作、车辆性能测试等,让学生动手实践,巩固所学知识。

三、教学方法本章节的教学方法采用多种教学手段,以激发学生的学习兴趣和主动性。

1.讲授法:教师讲解基本概念、工作原理和设计方法,为学生提供扎实的理论基础。

2.讨论法:分组讨论实验现象和问题,培养学生的思考能力和团队协作精神。

3.案例分析法:分析实际案例,让学生了解绞车和车辆在工程中的应用和价值。

4.实验法:安排多个实验项目,让学生动手实践,培养学生的实验操作能力和创新思维。

四、教学资源本章节的教学资源包括教材、参考书、多媒体资料和实验设备。

1.教材:选用权威、实用的教材,为学生提供系统的知识体系。

2.参考书:推荐相关领域的参考书籍,丰富学生的知识储备。

3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高课堂教学效果。

4.实验设备:准备充足的实验设备,确保每个学生都能参与实验,提高实践能力。

五、教学评估本章节的教学评估采用多元化的评估方式,以全面、客观地评价学生的学习成果。

1.平时表现:评估学生在课堂上的参与度、提问回答等情况,以考察学生的学习态度和积极性。

2.作业:布置适量的作业,评估学生的知识掌握和应用能力。

机械设计课程设计计算说明书设计题目设计一电动绞车一级圆柱齿轮减速器目录一、设计任务书 (3)二、传动装置总体设计 (2)三、传动零件设计 (5)四、连轴器的选择 (6)五、轴的结构设计和强度计算 (5)六、滚动轴承的选择及计算 (12)七、键联接的选择及校核计算 (16)八、减速器附件的选择 (16)九、润滑与密封 (17)十、其他技术说明十一、设计小结十二、参考资料一、设计任务书题目:设计一电动绞车一级圆柱齿轮减速器一.结构简图1电动机2.联轴器3.制动器4.减速器5.开式齿轮6.卷筒7.轴承二.原始数据输出功率 7.5kw输出转速750r/min三.工作情况:工作寿命15年,每年300个工作日,每日工作16小时.减速器工作平稳,运转方向不变.四设计内容:1.电动机的类型、功率和转速的确定,传动系统总传动比的分配。

2.主要传动零件参数设计。

3.减速器结构设计。

五设计任务1.减速器总装配图一张2.大齿轮、轴零件图各一张3.设计说明书一份补充:目的1.对齿轮、轴强度设计、轴系结构设计的一次开卷性考试;2.运用、巩固所学的理论知识,培养学生进行机械设计的初步能力;3.掌握一般机械传动装置的设计方法、设计步骤,为毕业设计打好基础;4.运用和初步熟悉设计资料,了解有关部门的国标、部标及设计规范等。

设计要求1. 电动机类型的选择和功率、转速的选择,总传动比分配;2. 传动系统设计(参数计算);3. 轴的结构设计(包括强度计算);4. 滚动轴承的选择,寿命计算;5. 键、联轴器的选择及强度校核;6. 箱体、润滑装置及减速器附属零件的设计;几个规定:1)用斜齿轮(齿宽系数取0.8-1);2)轴承用锥轴承;3)中心距圆整为0、5尾数;4)油润滑;5)轴承盖用凸缘式轴承盖,不用嵌入式;6)油标用尺式油标;m;min;m;56-62HRC σσ=FEZ2=3X24=7215=26.715=8011-8YFa2=2.216.2623327.06 960Pn=10()60r ftC n fpP =。

关于回柱绞车蜗轮蜗杆传动的设计作者:邹欢来源:《科学与财富》2016年第25期摘要:回柱绞车又称慢速绞车,是供煤矿井下采煤工作面回柱放顶之用。

回柱绞车的结构有如下特点:传动系统都有一级减速比很大的蜗轮蜗杆传动,皆具备自锁功能,不会发生自重下重物拉动滚筒旋转情况,目前,在回柱绞车的设计、制造以及应用上存在着一定程度上的缺点,重要的问题如:轮齿的根切、蜗杆传动的正确设计等。

本文针对回柱绞车中蜗轮蜗杆传动的设计进行讨论分析。

一、蜗轮蜗杆传动的特点蜗杆传动的主要特点是:传动比大、结构紧凑、工作平稳、无噪声、自锁性能好。

回柱绞车由于总减速比较大,因而采用蜗杆减速器。

对于回柱绞车,要求卷筒能够自锁。

即卷筒的正反转只能由电动机的正反转来控制;当电源切断时绞车马上停止工作;卷筒本身不能自由转动,以免发生事故。

这就需要设计一个装置来控制卷筒的自转,而蜗轮蜗杆传动就起到了这个作用。

但是,采用蜗杆减速器也有一缺点,就是传动效率低。

因此,在回柱绞车蜗轮蜗杆传动设计中应重视效率的提高和自锁性。

二、蜗轮蜗杆传动的设计1、蜗轮蜗杆传动类型的选择按照蜗杆的形状不同分为:圆柱蜗杆传动、环面蜗杆传动、锥面蜗杆传动。

直廓环面蜗杆是一种新型的传动装置。

它与普通的蜗杆传动相比,其不同在于,具有良好的润滑条件使齿面之间建立连续的润滑油膜形成液体摩擦,从而降低摩擦系数,减轻磨损,提高了承载能力和效率,它具有承载能力大,使用寿命长,效率高(高10-15%)等优点,因此,采用直廓环面蜗杆,图形如下图所示。

2.材料的选择及热处理蜗轮和蜗杆材料要有一定的强度,还要有良好的减摩性、耐摩性和抗胶合能力。

蜗杆传动常用青铜(低速时用铸铁)做蜗轮齿圈,与淬硬并磨制的钢制蜗杆相匹配。

(1)蜗杆材料及热处理一般不重要的蜗杆用45钢调质处理;高速、重载但载荷平稳时用碳钢、合金钢,表面淬火处理;高速、重载且载荷变化大时,可采用合金钢渗碳淬火处理。

(2)蜗轮材料锡青铜:减摩性、耐磨性好,抗胶合能力强,但价格高,用于相对滑动速度vs≤25m/s的高速重要蜗杆传动中;铸铝青铜:强度好、耐冲击而且价格便宜,但抗胶合能力和耐磨性不如锡青铜,一般用于vs ≤10m/s的蜗杆传动中;灰铸铁:用于vs ≤2m/s的低速、轻载、不重要的蜗杆传动中。

绞车传动装置的设计机械设计及自动化专业毕业设计毕业论文机械设计基础毕业设计设计计算说明书题目机械设计课程设计院系专业姓名年级指导教师二零一一年四月目录一、设计任务书 (2)二、系统总体方案设计 (2)三、电动机选择 (3)四、计算总传动比及分配各级的传动比 (4)五、传动参数的计算 (4)六、传动零件的设计计算 (5)七、轴的设计 (9)八、滚动轴承的选择与校核 (20)九、减速机机体结构尺寸的确定 (21)十、减速机各部位附属零件的设计 (22)十一、润滑方式的确定 (23)十二、设计总结 (23)参考文献资料 (24)机械设计毕业设计绞车传动装置的设计一、设计任务书1,技术参数:卷筒圆周力F:8500N卷筒转速n:50r/min卷筒直径D:450 mm2,工作条件:间歇工作,载荷平稳,传动可逆转,启动载荷为名义载荷的1.25倍。

传动比误差为±5%,两班制,工作年限10年,每隔2min工作一次。

二、系统总体方案设计根据要求及已知条件对于传动方案的设计可选择二级展开式圆柱齿轮减速器。

它能承受较大的载荷且传动平稳,能实现一定的传动比。

三、电动机选择1、电动机类型的选择: Y系列三相异步电动机(工作要求:连续工作机器)2、电动机功率选择:(1)传动装置的总功率:(查指导书表3-1)η=η12×η23×η3×η4×η5=0.99×0.993×0.97×0.97×0.98=0.8769η1→联轴器传动的效率,取0.99;η2→滚动轴承传动的效率(球轴承),取0.99;η3,η4→8级精度齿轮传动的效率,取0.97(表3-1);η5→卷动轴承传动的效率(滚子轴承),取0.98.(2) 电机所需的工作功率:Pd =PW/ηPW =Fv=8500 1.1775=10008.75N⨯式中:Pd 为所需电动机输出的功率,单位kW;PW为工作机输入的功率,单位kW;η为传动装置的总功率;F为工作机卷轴的圆周阻力,单位kN;v为工作机卷轴的线速度,单位m/s.其中, v=nd 3.1450450==1.1775 601000601000⨯⨯⨯⨯πm/s∴得 Pd =10008.75==0.8769Pwn总=10.03kW3、确定电动机转速:卷筒转速n =35r/min按指导书P14表3-2推荐的传动比合理范围,取圆柱齿轮传动二级减速器传动比范围ia=9~25,由于只有圆柱齿轮减速器,所以总传动比理时范围为ia =9~25。

机械设计基础课程设计设计计算说明书题目:绞车传动装置院系:电气学院专业:机电一体化姓名:保华亮班级:机电1020班指导教师:马志诚二零一一年十二月目录前言…………………………………………………………一、拟定传动装置的传动方案………………………………二、电动机的选择……………………………………………三、传动装置运动及动力参数计算…………………………四、轴的计算…………………………………………………五、滚动轴承的选择及设计计算……………………………六、键连接的选择和计算…………………………………七、联轴器的选择…………………………………………八、减速器附件的选择……………………………………九、润滑和密封……………………………………………参考文献…………………………………………………前言:1、传动方案简图:1——电动机;2——联轴器;3——斜齿圆柱齿轮减速器;4——开式齿轮;5——卷筒2、工作情况:间歇工作,载荷平稳,传动可逆转,启动载荷为名义载荷的1.25倍。

传动比误差为±5%。

每隔2min工作一次,停机5min,工作年限为10年,两班制。

3、原始数据:卷筒圆周力F=12000N,卷筒转速n=35r/min,卷筒直径D=400mm4、设计内容:1)拟定传动装置的传动方案2)电动机的选择3)传动装置的运动参数和动力参数的计算4)传动件及轴的设计计算5)轴承、键的选择和校核计算机及减速器润滑和密封的选择6)减速器的结构及附件设计7)绘制减速器装配图、零件图8)编写设计计算说明书5、设计任务:1)绘制减速器装配图一张;2)零件工作图1至3张;3)设计计算说明书一份。

6、设计进度:第一阶段:拟定和讨论传动方案;选择电动机;传动装置总传动比的确定及各级传动比的分配;计算各轴的功率、转矩和转速。

第二阶段:传动零件及轴的设计计算。

第三阶段:设计及绘制减速器装配图。

第四阶段:零件工作图的绘制。

第五阶段:编制设计说明书。

设计题目 J. 矿用回柱绞车传动装置设计1.设计条件(1)机器功用煤矿井下回收支柱用的慢速绞车;(2)工作情况工作平稳,间歇工作(工作于间歇时间比为1:2),绳筒转向定期变换;(3)运动要求绞车绳筒转速误差不超过8%;(4)工作能力储备余量10%;(5)使用寿命 10年;每年365天;每天8小时;(6)检修周期一年小修,五年大修;(7)生产批量小批生产;(8)生产厂型中型机械厂。

2.原始数据3.设计任务(1)设计内容①电动机选型;②开式齿轮设计;③减速器设计;④联轴器选择设计;⑤滚筒轴系设计;⑥其他。

(2)设计工作量①传动系统安装图1张;②减速器装配图1张;③零件图两张(高速轴与低速齿轮);④设计计算说明书1份。

4.设计要求 J9蜗杆-齿轮减速器(1)要求蜗杆减速器设计成:阿基米德蜗杆减速器。

(2)第一级开式齿轮与蜗杆传动合并设计成蜗杆—齿轮减速器。

2. 电动机选择(1)电动机输出功率计算若已知工作机上作用力(N)F和线速度()v m/s时:'=F (kW)/1000P vη转矩12,T T 蜗杆分度圆直径1d 蜗杆头数1Z圆周力1112/2123960/112t F T d ==⨯(2)确定各轴段直径和长度1段:根据d圆整(按GB5014-85)min课程设计作为机械设计课程的一个综合性实践环节,是考察我们全面掌握基本理论知识的重要环节。

本次是设计一个二级蜗轮齿轮减速器,减速器是用于电动机和工作机之间的独立的闭式传动装置。

从总体传动方案拟定,电机选型,传动比计算及分配,各运动参数计算,到各轴的设计计算以及箱体等附件的设计,每一步都是一个不小的考验。

在说明书编写过程中,参照书本题例,分析计算,回想起来过程很是艰难。

装配图的制图,采用CAD2008,从基本视图到标注等,都有很多的收获,以及如何输出纸张CAD图纸。

这些都需要进行相关设置,任何环节出现问题都将导致设计工作无法顺利进行。

从三周的课程设计发现了自己很多的不足,例如:基础知识掌握不够牢固,整体概念不够系统性或不全面,灵活运用知识或自己查找资料的能力还有待完善,还不能完全脱离集体自己设计一个优良的方案。

机械设计课程设计计算说明书题目: 矿用回柱绞车传动装置设计姓名:学院:专业:学号:班级:指导老师:目录一、................................................................. 机械设计课程设计任务书 .................................................... 3•…(1)原始技术数据................................................. 4••…(2)设计要求....................................................... 4…(3)总体布置简图.................................................... 5…二、机械装置的总体方案设计5•…(1)电动机选择..................................................... 6…(2)分配传动比..................................................... 7…(3)运动和动力参数计算 (4)三、主要零部件的设计计算............................................ IO(1 )直齿轮传动设计计算 ............................................ 1•…(2)蜗杆传动设计计算............................................ 15••…(3) ................................................................................................................ 内啮合齿轮传动设计计算................................................... 20…四、............................................................... 传动轴设计计算 ............................................................ 26••…(1)电机轴的确定................................................. 26……(2)输入端联轴器祖选择............................................ 26…(3)高速轴设计计算................................................ 26…(4)蜗杆轴设计计算................................................ 29…(5)蜗轮轴设计计算................................................ 33…五、键连接及轴承设计计算 ............................................ 36,(1) ................................................................................................................... 键连接的选择及校核....................................................... 36…(2) ................................................................................................................ 轴承的校验................................................................... 彳………(3) .............................................................................................................. 联轴器的选择............................................................... 41 - 五、减速器箱体及附件的设计选择( 1 )箱体结构尺寸11111111111111111111111114121( 2)减速器附件选择1111111111111111111111111431六、参考文献1111111111111111111111111114511设计题目F.矿用回柱绞车传动装置设计1. 设计条件(1 )机器功用煤矿井下回收支柱用的慢速绞车;(2)工作情况工作平稳,间歇工作(工作于间歇时间比为 1: 2),绳筒转向定期变换;(3)运动要求绞车绳筒转速误差不超过8%(4)工作能力储备余量10%(5)使用寿命10年;每年350天;每天8小时;(6)检修周期一年小修,五年大修;(7)生产批量小批生产;(8)生产厂型中型机械厂。

2. 原始数据3. 设计任务(1)设计内容①电动机选型;②闭式式齿轮设计;③减速器设计;④联轴器选型设计;⑤滚筒轴系设计;⑥其他。

(2)设计工作量①传动系统安装图1张;②减速器装配图1张;③零件图2张;④设计计算说明书1份。

4. 设计要求(1)要求蜗杆减速器设计成:①阿基米德蜗杆减速器;②圆弧齿轮柱蜗杆减速器;③设计者自定的型式(2)第一级齿轮与蜗杆传动合并设计成闭式齿轮一蜗杆减速器。

设计计算依据和过程计算结果第一阶段一、总体设计1. 分析传动装置的组成和特点,确定传动方案圏b1•绞牛绳筒;2 ■内齿轮传动:3■蝦杆减速器;4•店轮传劲;二电动机2. 电动机选择P =16.85KWP 18.53KWP 额=22KW n 满=1470r/minD m 415 mm n =9.20r/min i =159.7811 1 12 2 13 20P FV / (1000 )16.85KW(2)确定电动机型号:电动机所需额定功率P 和电动机输出功率P '之间有以下关 系:P KP '根据工作情况取K 1.1P KP 1.1 16.8518.53KW查表16-2得:综合选用电动机:Y180L-4型额定功率P 额=22KV , 满载转速n 满=1470r/min3. 传动比分配 (1) 总传动比滚筒最大直径D m =D+d 绳11 250 15 11415mm式中:D ——绳筒直径;d 绳 ——钢绳直径。

滚筒的转速n =60 1000 v / D m60 1000 0.20 / (415)9.20 r / mini n 额 /n '1470/9.20 159.78 (2) 传动比分配联轴器:i 1 1外啮合齿轮传动比:i 22蜗轮蜗杆: i)i4 13 20 (ZA 闭式i5 4.00联轴器:i4 1内啮合齿轮:i5 4.004.传动装置运动参数的计算减速器传动装置各轴从高速至低速依次编号为:1轴、II轴、III 轴、IV轴。

(1)各轴转速计算n额1470 r/ min 电动机轴转速n 额1470 r/ min n i1470 r / min 第I轴转速m n额/i11470 /1 1470 r / min n il 735 r / min 第II轴转速n ll n l/ i21470/ 2 735 r / min n il 36.75 r/min 第III轴转速hi n ll/ i3735/ 20 36.75r / min n iv r /min9.19 r / min第IV轴转速nIV nn i /i4 36.75/1 36.75 r/ min 躺卷筒轴转速n筒n IV /i536.75/4.00 9.19 r / min(2)各轴功率的计算电动机轴功率P 18.53 kWP 18.53 KW 第I轴功率 R P 2 418.53 0.97 0.99 17.80KW17.80KWR第II轴功率2 R I15.76 KWR l R I 2 6 7 17.80 0.972 0.97 0.97 15.76KWP ill12.54 KW 第III轴功率R II R 2 815.76 0.97 0.82 12.54KWP lV 11.80 KW 第IV轴功率R V R” 2 3 12.54 0.97 0.97 11.80KWR b 10.87 KW(4)各轴转速、功率、扭矩、传动比、效率列表(3)各轴扭矩的计算 电动机轴扭矩T 9550P/n 额 9550 18.53/1470 120.38Ngm第I 轴扭矩T I 9550P / n I 9550 17.80/1470 115.64Ngm第II 轴扭矩T II 9550R/ nH9550 第III 轴扭矩□ 9550 R II / n III 9550第IV 轴扭矩T iv 9550R V /n IV 9550卷筒轴扭矩T 筒 9550 R 筒 / n 筒 955015.76/735 204.77Ngm12.54/36.75 3258.69Ngm11.80/36.75 3066.39Ngm10.87/9.19 11295.81NgmT 120.38 NgmT I 115.64 NgmT II 204.77 NgmT III 3258.69 NgmT IV 3066.39 NgmT 筒 11295.81 Ngm二、传动零件设计计算1.直齿圆柱齿轮传动设计计算已知:高速齿轮传递功率P 17.80kW小齿轮转速n i 1470r / min,传动比i 2(1)选择齿轮材料,确定许用应力由《机械设计》表10-1选小齿轮材料:40Cr调质,HBS1260 HBS大齿轮材料:45钢正火,HBS2 210 HBS许用接触应力[H]由《机械设计》式10-12 :[ ] _Hlim KH HNS Hmin接触疲劳极限Hlim由《机械设计》图10-21得Hlim1 6°°MPaHlim2 400MPa接触强度寿命系数K HN,应力循环次数N由《机械设计》式10-13N1 60n1 jL h 60 1470 1 (10 350 8) 2.47 10 P 17.80 kWq 1470 r/ min i =2HBS1260 HBS HBS2210 HBSHlim1 60°MPaHlim2 400MPaN1 2.47 109N2 1.24 109N2 N I/ i 2.47 1 09 / 2 1.24 1 09由《机械设计》图10-19得K HN1 0.90K HN 2 0.92K HN i 0.90 K HN2 0.92 SHmin 1接触强度最小安全系数S Hmin 1 [H1] 540MPa口 , 600则[H1] 0.90 540MPa1[H2] 368MPa400[H2] 0.92 368MPa1许用弯曲应力[F]由《机械设计》式10-12[F]严K FNS Fmin弯曲疲劳极限Flim由《机械设计》图10-20 Flim1 500MPa Flim1 500 MPa Flim2 320MPa Flim2 320MPaS Fm in1.4弯曲强度最小安全系数S Fmin 1.4KFN 10.85由《机械设计》图10-18得KFN 2 0.90K FN1 0.85 K FN2 0.90500[F1] 0.85 303.57MPa1.4 [F1] 303.57MPa [F2]205.71MPa320[F2] —0.90 205.71MPa1.4(2)齿面接触疲劳强度设计计算1.0K A 1 K V 1.2K a 1.1K 卩 1.1K 1.45Z E =189.8 MPa小轮分度圆直径d i 由《机械设计》式10-9得2Z E Z H 2KT 1u 1 [H ]dU齿宽系数d 由《机械设计》表10-7 (按齿轮相对轴承为非对称布置)1.0小齿轮齿数z 1由推荐值20: 40内取z 1 30大齿轮齿数Z 2 iz 1 2 30 60 齿数比 u Z 2/Z 160/302传动比误差 u/u (2 2)/2 0 0.05 小轮转矩 T 1 = 115.64(Ngi) 载荷系数K K A K V K. ©使用系数K A 由《机械设计》表10-2取K A 1 动载系数K V 由《机械设计》图10-8取K V 1.2齿间载荷分配系数K a由《机械设计》表10-3取K a 1.1齿间载荷分布系数K 卩由《机械设计》表10-4取% 1.1载荷系数:K K A K V K a K B 1 1.2 1.1 1.11.45材料弹性系数Z E 由《机械设计》表10-6取Z E =189.8MPa故:2189.8 2.5 2 1.45 115640 2 1-------- ----------------------- 72.96mm 540 1 2齿轮模数m d1/ Z\72.96/30 2.43 mm由《机械原理》圆整m 2.5z1 d1 /m 72.96/2.5 29.184 30z2 z, u 30 2 60圆周速度v d1n/ 60000 75 1470/60000 5.77 m/s(3)齿根弯曲疲劳强度校核计算由《机械设计》式10-5a2KTF 3 2 Y Fa Y sa [ F]d m z齿形系数Y Fa由《机械设计》表10-5小轮Y Fa1 2.52大轮Y Fa2 2.28应力修正系数Y Sa由《机械设计》表10-5小轮Y sa1 1.625大轮Y sa2 1.732 1.45 115640 ”故F1 3 2 2.52 1.625 97.66MPa<[ F1]1 2.5 30 m 2.5z130z260v 5.77m/ sY Fa1 2.52 Y Fa2 2.28Y sa1 1.625Y sa2 1.732 1.45 F2, 小尸 1 2.5s 204?02.28 i.73 4i.64MPa<[ F2]3602满足校核要求(4)齿轮其它主要尺寸计算d i 75mm小轮分度圆直径 d i mz ,2.5 30 75mmd 2 i50mm大轮分度圆直径 d 2 mz 2 2.5 60 i50mm齿根圆直径d fh f (h ac *)m h ;i,c * 0.25dfi68.75mm d fid i 2h f75 2 i.25 2.5 68.75mmdf 2i43.75mmdf 2d22h fi50 2 i.25 2.5i43.75mm齿顶圆直径d ah a h ;md ai80mm d ai d i 2h a75 2 i 2.5 80mmd a2i55mmd a2 d 2 2h a i50 2 i 2.5 i55mma ii2.5mm标准中心距a m(z i Z 2)/2 2.5 (30 60)/2 ii2.5mm齿宽bd d i175 75 mmb 2 75mm大齿轮齿宽d b 75mmb i 82.5mm小齿轮齿宽Db 2 (5: i0) 75 7.5 82.5mm2.减速器蜗杆传动设计计算i 20 已知:P i5.76 Kw选用ZA 闭式, i 20n 1 735 r / min n 2 36.75 r / minH 268 MPaN 6.17 107K HN 0.7966H 213.4MPa蜗杆传递功率:P 15.76 Kw , 蜗杆转速:n 1 735 r / min , 蜗轮转速:n 2 36.75 r / min ;(1)材料选择:蜗杆:45号钢表面淬火,表面硬度:45-55HRC 蜗轮:ZCuS n10P1(金属模铸造)为了节约贵重的有色金属,仅齿圈用青铜制造,而轮芯用灰 铸铁HT100制造 (2)许用应力:蜗轮许用接触应力I[H] KNH [H ][H ]'—蜗轮的基本许用接触应力,由《机械设计》表11-7查得 H ' 268 MPa应力循环次数: N 60n 2jL h60 36.75 1 (10 350 8) 6.17 107接触强度的寿命系数K HN 8'107.N 8107(6.17 107) 0.7966则蜗轮许用接触应力[H ] K HN [ H ]' 0.7966 268 213.49MPa蜗轮的许用弯曲应力:[F]K FN[F]'[F ]'——蜗轮的基本许用弯曲应力,由《机械设计》表11-8查得F '56 MPa弯曲强度的疲劳寿命系数K FN 9106N9.106.(6.17 107) 0.6325则蜗轮的许用弯曲应力 [F ] 0.6325 56 35.42MPa(3)齿面接触疲劳强度设计计算 由《机械设计》式11-10 : 2 m d 1 KT 2( Z 2【 480 2 H!)F56 MPaK FN 0.6325[F ]35.42MPa式中: 蜗杆头数:乙 蜗轮齿数:Z 2 iz , 20 2 40 蜗轮转矩:T 2 3258.69Ngm载荷系数:K K A K V K 取 使用系数:K A动载系数:K V1.1齿向载荷分布系数:K 1 则有:K 1 1.1 1 1.1材料弹性系数:铸锡青铜Z E 160、MPa乙2z 2 40T 23258.69NgmK A 1K V 1.1K 1K 1.1Z E 160 MPam2d1 1.1 3258690 ( 480 )2213.49”11325.13mm340查《机械设计》表11-2 得模数:m 12.5 mmm 12.5 mm 蜗杆分度圆直径:d1112 mm d1112 mm 蜗杆导程角:12o34 59 12o34 59 蜗轮分度圆直径:d2mq 12.5 40 500mm d2500 mm 蜗轮圆周速度:v2d2n2/ 60000 500 36.75/60000 0.9621m/sv20.9621 m/s (4)齿根弯曲疲劳强度校核计算蜗轮齿根弯曲应力 F由《机械设计》式二 11-11 得1.53KT2F ..Y Fa2Y[ F]d1d2m蜗轮齿形系数Y Fa2Z2 40蜗轮的当量齿数乙2 3 cos 3 o 43・03cos 12 34 59蜗杆变位系数X20查《机械设计》图11-19 宗2 2.42Y Fa2 2.42螺旋角影响系数Y 1 o 1 12°34590.91 Y 0.91140 140蜗杆传动保持正常工作温度所需散热面积 S(m )为啮合效率:1tan tan( V )由《机械设计》式11-20 滑动速度:112 735Vs60 1000cos‘ ,”4.42m/s60 1000cos12O 3459由V s 查《机械设计》表 11-18 当量摩擦角V 119'tan 12o 3459 tan (12o 34 59" 119')0.90由于轴承摩擦及搅油时溅油耗损不大,故取4.42 m/s1190.95满足齿根弯曲疲劳强度要求(5)热平衡计算由《机械设计》式11-22可得S1000P(1)d (t0 t s )传动效率: 1 2 32 30.950.90 0.95 0.861.53 1.1 3258690 112 500 12.52.42 0.91 17.25MPa[F]=35.42【 /IPa F17.25MPa0.900.86d 17 W / m2oC t 075°Ct a 20o CS 3.37 卅d a1 137 mmh f1 1.2 md f1 82 mmb, 167.5 mm大于原估计值0.80,所以不需重算 散热系数d 按通风良好,取d 17 W/m 2o C 油的工作温度:t 。