ANSYS轴承分析

- 格式:doc

- 大小:613.00 KB

- 文档页数:9

轴承支架的ANSYS分析题目:试应用ANSYS有限元软件分析图1所示支座(铸造)内部的应力、应变和变形分布,并校核强度。

已知,底板上有四个直径为14mm的圆孔(距离端面均为30mm),其圆面受到全约束,已知材料的弹性模量E=210Gpa,泊松比μ=0.3,许用应力[σ]=160MPa,右端φ60的孔端面(A-B)受到水平向左的分布力作用,分布力的合力大小为15kN。

图1 零件尺寸图有限元分析操作过程:GUI:Utility Menu→File→Change Title,弹出新菜单,如下图所示,命名为file_dazuoyeGUI :MainMenu→Preprocessor→Modeling→Creat→Keypoints→In Active CS,打开创建关键点对话框。

在【Keypoint number】文本框中输入1,在【Location in active CS】文本框中分别输入0,0,0,单击apply按钮。

同理建立另外三个关键点,编号为2至4,分别为(140,0,0)、(140,140,0)、(0,140,0)GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Arbitrary→Through Kps,弹出拾取线对话框,依次拾取刚刚建立的4条个关键点,需要安顺时针或者逆时针顺序。

点击OK 按钮。

GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Circle→Solid Circle,弹出拾取线对话框,按照下图所示进行设置输入。

点击OK。

同理在底部建立另外三个孔,半径均为7mm,输入坐标分别为(110,30)、(30,110),(110,110),最终建立图形如下所示。

GUI:MainMenu→Preprocessor→Modeling→Operate→Booleans→Divide→Area By Area,弹出拾取面对话框,先拾取大面,点击OK,再次弹出拾取面对话框,再拾取四个小面,点击OK,进行面切割,切割完图形如下所示。

基于ANSYS的轴承座的有限元分析摘要:本文利用ANSYS14.0对轴承座的强度进行有限元分析。

通过三维实体建模,设置单元类型,设置材料参数,网格划分控制,施加载荷约束建立轴承座的有限元模型,然后对轴承座进行求解,得出应力,位移分布图和变形图,继而对其进行强度分析,找出结构最易破坏的地方。

最后的计算结果表明该轴承座符合强度设计要求。

关键词:有限元分析、轴承座1.引言轴承座可以为轴提供支撑,并且承受轴传递的各种载荷。

一个可靠的轴承座对于减轻轴的偏心振动,保证设备的正常性能具有重要作用。

但由于轴承座形状复杂,传统的解析法无法较为精确地计算其性能。

所以使用有限元分析软件ANSYS,对汽车上的某轴承座的承载特性进行有限元分析。

2.建立有限元模型该轴承座采用普通碳钢Q235,弹性模量E=2.01E11,泊松比u=0.3。

沉孔上受到径向推力为1000psi(6.89MPa),安装安装轴瓦的下表面受到向下作用力5000psi(34.45MPa)。

Q235的屈服极限为34808psi(240MPa)。

2.1在ANSYS14.0中建立三维实体模型在ANSYS中建立实体模型时,主要有自底向上和自顶向下两种方法。

根据该轴承的结构特点,采用自顶向下的建模方法,并且综合运用工作平面的平移、旋转,布尔运算,镜像等方法生成轴承座的实体模型。

模型的创建过程大致分为以下三步。

第一步进行基座的创建,如图1所示。

图1 轴承座基座第二步进行支撑部分的创建,如图2所示。

图2 轴承座支撑部分第三步进行肋板的创建,并且通过镜像完成轴承座三维实体的创建,见图3。

图3 轴承座三维模型2.2网格划分2.2.1设置单元类型在有限元分析过程中,对于不同的问题,需要应用不同的特性单元,所以选择合适的单元对于有限元分析非常重要。

在此我们选择Solid187单元,它是三维10节点四面体结构实体单元,每个四面体边的中点也是节点,其中每个节点具有3个自由度,具有空间的任意方向。

13 深沟球轴承接触分析13.1 实践任务和目的滚动轴承的刚度、接触应力及寿命是工程应用中关心的热点问题。

滚动轴承接触分析的困难在于滚动体与圈体的接触,滚动体在载荷为0的情况下与圈体接触为一点,随着载荷的增大,点接触变为面接触。

接触区域的位置、大小、形状、接触面压力及摩擦力分布等接触参数在分析前未知,它们随外载荷变,是典型的边界非线性问题。

深沟球轴承结构简单、使用方便,是生产批量最大、应用范围最广的一类轴承。

本实验以618/5深沟球轴承为代表,利用ansys软件的建立深沟球轴承的三维有限元模型。

通过加载边界条件,进行面-面接触分析,得出轴承的接触应力分布。

轴承弹性模量E=210GPa,泊松比0.3,作用在轴承上的力P=3.472Mpa。

13.2 实验环境Ansys14.0及其以上版本软件,win7以上版本操作系统13.3 实践准备接触问题是一种高度非线性行为,需要较大的计算资源,为了进行有效的计算,理解问题的特性和建立合理的模型是很重要的。

接触问题分为两种基本类型:刚体─柔体的接触,柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触;另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。

1)接触分析的基本概念①接触协调因为实际接触体相互不穿透,Ansys在这两个接触面间建立一种关系,防止它们在有限元分析中相互穿过。

将程序防止接触面间相互穿透作用称为强制接触协调。

如果没有强制接触协调,接触面间会发生穿透。

②罚函数法罚函数法用一个接触“弹簧”在两个接触面间建立关系实现接触协调的方法,弹簧刚度称为惩罚参数(也可叫接触刚度)。

当接触面分开时(开状态),弹簧不起作用;当面开始穿透时(闭合),弹簧起作用,弹簧偏移量满足平衡方程:F = k△;式中k是接触刚度,△为穿透量,如图13.1所示。

实例基于ANSYSWorkbench的轴承内外套的接触分析问题描述轴承外套外半径为30mm,内半径为15mm,另外一端为20mm;轴承内套外半径为17mm,另外一端为12mm,而内径为8mm,内外套高度均为60mm。

当用10N的外力压入内轴承套后,试模拟轴承内外套的受力情况。

(接触摩擦系数为0.2),内外套材料均取默认的钢材。

问题分析1. 要仿真压入内套时接触面的摩擦应力和正压力,这是一个静力学问题。

因此需要使用静力学分析系统。

2.该问题属于接触非线性,而材料仍旧是线弹性的,但是同时要打开大变形开关进行几何非线性分析。

3.在DM中建模,使用旋转的方式直接创建四分之一模型就可以。

在DM中做好装配关系。

4.设置接触关系,是带摩擦的接触非线性,是外套的内锥面与内套的外锥面发生了接触。

5.使用扫掠方式划分网格。

6.在后处理中使用接触工具查看接触面的摩擦应力和压应力。

求解步骤1.打开ANSYS Workbench2.创建静力学分析系统。

3.创建装配模型。

双击geometry,进入到DM中,设置单位是毫米。

(1)创建轴承外套。

在XOY面内创建截面模型如下图。

围绕Y轴旋转90度,创建四分之一实体模型。

则外套创建完毕。

(2)创建轴承内套。

在XOY面内创建截面模型如下图。

围绕Y轴旋转90度,创建四分之一实体模型。

则生成了两个四分之一体。

退出DM.4.设置接触。

双击MODEL,进入到mechanical中。

选择外套的内面,内套的外面,其接触类型为有摩擦的接触,摩擦系数为0.2.5.划分网格。

对内外套均设置扫掠网格划分,并指定单元尺寸是2mm.网格划分结果如下。

可见,有2万多个节点,从而有6万多个自由度,静力学方程有6万多个。

6.进行分析设置。

打开大变形开关。

7.设置边界条件。

设置对称面约束。

四分之一界面上均为无摩擦支撑。

固定外套的顶面。

给内套顶面施加10N的力。

8.求解。

9.后处理。

查看接触状态。

可见,内套的上半部分在发生接触,而下半部分则没有接触。

机设定单09-1、2、3有限元法大作业

轴承座实体建模及静力学分析

图1为某轴承座的实体结构,图中尺寸单位为m,轴承座的受力及约束情况如图2所示,要求用ANSYS软件完成该轴承座的实体建模及静力学仿真分析,并撰写分析报告。

已知材料属性为弹性模量为3⨯107Pa,泊松比为0.3。

具体要求:1. 报告由实体建模、单元类型选择、网络划分、加载及约束及后处理等几部分组成,关键操作步骤及主要参数的确定在报告中需作明确说明,后处理需给出应力云图与应变云图,并对计算结果进行分析。

2. 图2中镗孔上的推力P a和座孔向下的作用力P s为分别式(1)和式(2)计算。

+

=

P(1)

本人学号后

(位

2

1000

)Pa

a

+

=

)Pa

本人学号后

(位

3

5000

P(2)

s

3. 分析报告用A4纸打印,注明班级、学号及姓名,于课程结束后2周内统一上交。

图1 轴承座实体结构

图2 轴承座受载及约束情况。

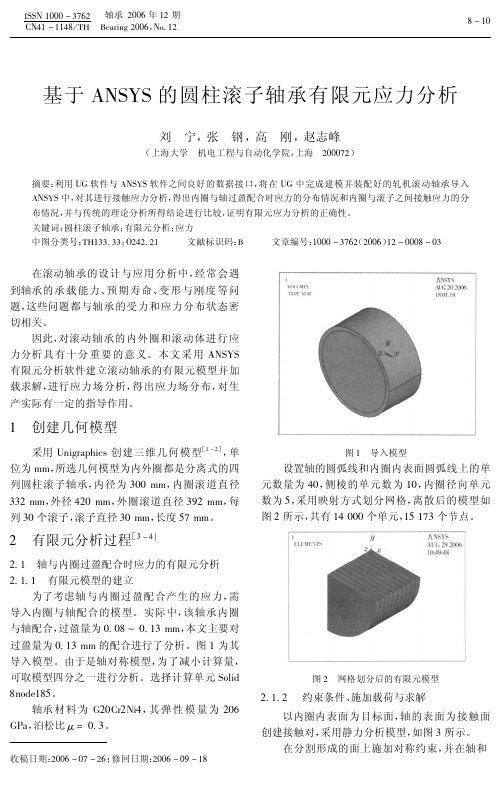

接触力学实训基于ANSYS深沟球轴承有限元分析设计深沟球轴承实物图如图所示,以6300为例进行分析:材料选择GCr15制造,该型号的几何参数为:外径D 为?60,内径d为?10,宽度B为11,钢球直径Dw为?6.4,接触角a为零,钢球的数量z 为7个,材料参数弹性模量E=30700MPa,泊松比u=0.3。

接触面的应力为3472N.观察深沟球轴承接触面的应力。

1.建立模型(1)定义文件名:utility Menu==File==zhoucheng,弹出如图1-3所示的choucheng 对话框,在Enter new jobname 文本框中输入Bearing ,并将New log and error files 复选框选为yes ,点击OK按键。

图1-1 ANSYS开始界面图1-2 命名命令图1-3 命名对话框(2):定义单元类型:Main Menu==Preprocessor==Element Type==Add/Edit/Delete,弹出Element Types 对话框,如图1-4展现的,点击Add 按钮,出现1-5所示的Library of Element Types 对话框,点击选择Structural Solid 和Brick 8node 185 ,点击OK按键,然后点击Element Types 对话框出现的close按键,退出。

图1-4 Element Types 对话框图1-5 Library of Element Types 对话框(3):定义材料性质:Main Menu==Preprocessoe==Material Props==Material Models,出现如图1-7所示的Define Material Model Behavior 对话框,在Material Models Available 出现的选项中依次点击Structural==Linear==Elastic==Isotropic ,出现如图1-8所示Linear Isotropic Propertities for Material 对话框,在EX 框中输入3E006,在PRXY框中输入0.3,点击OK 按键。

轴承支架的静力分析1.问题的定义像装在汽轮机汽缸本体或基础上用来支撑轴承的构件, 磨损作为轴承座最为常见的问题,轴承座磨损现象也时常发生。

有必要对其进行应力、应变的分析,已求提高工件的使用寿命。

而有限元分析方法在这方面的分析有其优越性,也应用的最广。

有限元法是一种基于变分法(或变分里兹法)而发展起来的求解微分方程的数值计算方法,该方法以计算机为手段,采用分片近似、进而整体逼近的研究思想求解物理问题。

图1 轴承支架示意图2 . 模型建立模型建立包括:定义单元类型和实常数;定义材料属性;建立三维几何模型;划分有限元网格。

2.1 定义单元类型在进行有限元分析时,首先应根据分析问题的几何结构,分析类型和所分析的问题精度等,选定适合具体分析的单元类型。

本例中选用十节点四面体实体结构单元Tet 10Node92。

Tet 10Node92可用于计算三维问题。

2.2 定义实常数本实例中选用十节点四面体实体结构单元Tet 10Node92,不需要设置实常数。

2.3 定义材料属性本实例所采用的材料属性根据题意得知,弹性模量取2.2E11,泊松比取0.3。

将这两个数据依次输入EX文本框和PRXY文本框即可。

图2 定义材料属性2.4 建立三维几何模型建立实体模型可以通过自上而下和自下而上两个途径:1、自上而下建模,首先要建立体(或面),对这些体或面按一定规则组合得到最终需要的形状。

2、自下而上建模,首先要建立关键点,由这些点建立线、由线连成面等,一般建模原则是充分利用对称性,合理考虑细节。

根据题中的轴承座,由于轴承座具有对称性,只需建立轴承座的半个实体对称模型,在进行镜像操作即可。

采用自下而上的建模方法得到如下图1所示的三维实体模型:2.4.1 建立底座(1)Main Menu:Preprocessor->Modeling->Create>V olumes->Block->By Dimensions输入x1=-100,x2=100,y1=-198,y2=198,z1=0,z2=30;(2)Main Menu:Preprocessor->Modeling->Create->Volumes->Block>By Dimensions输入x1=-100,x2=100,y1=-125,y2=125,z1=0,z2=15;(3)Main Menu:Preprocessor->Modeling->Operate>Booleans->Subtract->V olume图3 两个长方体布尔运算(4) Main Menu:Preprocessor>Modeling->Create>V olumes->Cylinder>Partial Cylinder,弹出如下对话框,填入如下数据:图4 输入柱坐标的参数(5) Main Menu:Preprocessor>Modeling->Reflect->V olumes(由于模型有很好的对称性,可利用对称性建模,这样更快);(6) Main Menu:Preprocessor->Modeling->Operate>Booleans->Subtract->Volume图5 生成的底座,生成体积(7)Main Menu:Preprocessor>Modeling->Create->Keypiont->In Active CS,弹出的对话框中NPT Keypiont number输入71;X=-15,Y=-150,Z=30;(8)参照上一步的操作,在ANSYS的显示窗口生成以下关键点编号及其坐标:72 (15,-150,30);73 (-15,150,30);74 (15,150,30);75 (-15,75,280);76 (15,75,280);77(-15,-75,280);78 (15,-75,280);(9)Main Menu:Preprocessor>Modeling->Create>V olumes->Arbitrary>Through KPS(一定要注意连线的顺序性:72-71-73-74-78-77-75-76)图6 创关键点生成梯形体,并显示组合体首先应偏移工作平面至(60,0,280),(10)Utility Menu: Work Plane->Change Active CS to->Global Cylindrical (将当前激活坐标转化为柱坐标系);(11) Main Menu:Preprocessor>Modeling->Create>V olumes->Cylinder>Partial Cylinder;创建圆柱体WP X输入0,WP Y输入0,Radius-1输入75,Theta-1输入0,Radius-2输入0,Theta-2输入360,Depth输入120,点击Apply.图7 创建圆柱体2.4.4 形成圆柱的轴孔(12) Main Menu:Preprocessor>Modeling->Create>V olumes->Cylinder->Solid Cylinder;创建圆柱体WP X输入0,WP Y输入0,Radius-1输入40,Depth输入120,继续创建第2个圆柱体WP X输入0,WP Y输入0,Radius输入50,Depth输入40,点击OK生成2个圆柱体。

轴承座实体建模及静力学分析

姓名:张健,学号:200901042033,班级:机设09-3班一:主要参数:

图2中镗孔上的推力Pa和座孔向下的作用力Ps为

Pa=1000+33=1033pa,Ps=5000+033=5033pa

图1 轴承座实体结构

图2 轴承座受载及约束情况

二:关键操作步骤:

1.实体建模:

(1)建立长方体

Main Menu>Preprocessor>Create>Block>By Dimensions

输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3

(2)平移旋转工作平面

Utility Menu>WorkPlane>Offset WP by Increments

X,Y,Z Offsets 输入2.25,1.25,.75 >Apply

XY,YZ,ZX Angles输入0,-90 >OK。

(3)创建圆柱体

Main Menu>Preprocessor>Create>Cylinder> Solid Cylinder

在Radius里输入0.375, Depth输入-1.5>OK。

然后生成另一个圆柱体

Main Menu>Preprocessor>Copy>Volume拾取圆柱体>Apply, DZ输入1.5>OK (4)从长方体减去这两个圆柱体

Main Menu >Preprocessor>Operate>Subtract Volumes先拾取被减的长方体,单击Apply,然后拾取减去的两个圆柱体>OK,再将工作平面与笛卡尔坐标系保持一致,Utility Menu>WorkPlane>Align WP with> Global Cartesian

(5)创建支撑部分

Main Menu>Preprocessor >Modeling>Create>Volumes-Block> By 2 corners & Z>输入数值:WP X = 0,WP Y = 1,Width = 1.5,Height = 1.75,Depth = 0.75>OK (6)再偏移工作平面

Utility Menu> WorkPlane > Offset WP to > Keypoints + >拾取实体块的左上角作为关键点>OK

(7)创建支架的上部

Main Menu> Preprocessor > Modeling-Create > Volumes>Cylinder > Partial Cylinder+>输入参数:WP X = 0,WP Y = 0,Rad-1 = 0,Theta-1 = 0,Rad-2 = 1.5,Theta-2 = 90,Depth = -0.75>OK

(8)在轴口位置建立圆柱体

Main Menu:Preprocessor >Modeling>Create>Volume>Cylinder>Solid Cylinder +>输入参数:WP X = 0,WP Y = 0,Radius = 1,Depth = -0.1875>Apply

再输入参数:WP X = 0,WP Y = 0,Radius = 0.85,Depth = -2>OK

(9)去掉圆柱体形成轴孔.Main Menu: Preprocessor -> Modeling-Operate ->

Subtract -> Volumes +>拾取构成支架的两个体>Apply>拾取大圆柱>Apply>拾取(8)中的两个体>Apply>拾取小圆柱体>OK>合并重合的关键点>Main Menu > Preprocessor > Numbering Ctrls > Merge Items >将Label 设置为Keypoints>OK

(10)在底座的上部边缘线的中点建立关键点:

Main Menu>Preprocessor > Modeling>Create > Keypoints > KP between KPs +>拾取两个关键点>OK>RATI = 0.5>OK

Main Menu > Preprocessor > Modeling>Create >Areas>Arbitrary>Through KPs +>拾取孔座和基座的交点,拾取轴承孔上下两个体的交点,拾取基座中间的关键点>OK完成了三角形侧面,沿面的法向拖拉三角面形成一个三棱柱。

Main Menu > Preprocessor >Modeling>Operate > Extrude >Areas>Along Normal +>拾取三角面>OK>输入DIST = -0.15,方向是向轴承孔中心>OK

(11)生成模型.Main Menu>Preprocessor > Modeling>Reflect >Volumes +>单击Pick All>Y-Z plane> OK

(12)粘接Main Menu>Preprocessor>Modeling>Operate>Booleans>Glue> Volumes +>Pick All

2.单元类型选择

(1)定义材料类型

MainMenu>Preprocessor>ElementType>Add/Edit/Delete ...>Add>Structural> Solid >Tet 10 Node 90>OK>Close

(2)定义材料特性MainMenu>Preprocessor >MaterialProps > Material

Models>Structural>Linear>Elastic >Isotropic >input EX: 30e6, PRXY:0.3>OK 3.网格划分

Main Menu>Preprocessor > MeshTool... >Smart Sizing >on 2.>将滑动码设置为8>确认MeshTool的各项为: Volumes, Tet, Free>MESH>Pick All>关闭MeshTool

4.约束

(1)施加四个安装孔的约束

MainMenu>Solution>Loads>Apply>Structural>Displacement>SymmetryB.C.> On Areas >Utility Menu>Plot> Areas>拾取四个安装孔的8个柱面>OK。

(2)施加位移约束

MainMenu>Solution >Loads>Apply >Structural>Displacement > on Lines +>拾取基座底面的所有外边界线>picking menu >count =6> OK>选择UY >OK

5.施加载荷

(1)轴承孔圆周上施加推力载荷

MainMenu>lution >Loads>pply >Structural-Pressure -> On Areas +>取轴承孔上宽度为0.15的所有面>OK>输入压力“1033”>OK>tility Menu: PlotCtrls -> Symbols …5.>箭头显示压力>Show pres and convect as>OK

(2)轴承孔下半部分施加径向压力载荷

Whilestillin >Loads>Apply >Structural-Pressure -> On Areas +>拾取宽度为

0.1875”的下面两个圆柱面>OK>输入压力值“5033”>OK

6.求解Main Menu>Solution >Solve>Current LS>OK>求解结束关闭7.等效应变云图MainMenu>General Postproc>Plot Results>Deformed

Shape… >Def + Undeformed>OK

Plot>Nodal Solu>stress von Mises>OK

9.关闭>Save Everything>OK

三.计算结果分析:

轴承再次受力情况下,孔口下边缘受到的应力最大,肋板弯曲变形严重,支架向

内弯曲变形。