基于ANSYS的汽车轮毂单元载荷分析

- 格式:doc

- 大小:16.00 KB

- 文档页数:4

基于ANSYS的汽车铝合金轮毂轻量化设计作者:方宝涛徐丹来源:《时代汽车》2023年第21期摘要:针对汽车轻量化的需求,以某款轿车的铝合金轮毂为研究对象,利用ANSYS软件进行参数化建模和有限元分析,计算并分析了不同轮辐数量和轮辐厚度对轮毂最大变形量和等效应力的影响,并从中选出满足使用要求的轻量化优化方案,对后续轻量化设计工作具有实用意义和借鉴作用。

关键词:ANSYS 铝合金轮毂轮辐轻量化1 引言汽车轮毂是支撑轮胎,缓冲外界冲击,实现轮胎与路面的接触,保证车辆的行驶性能的圆柱形金属部件。

汽车在行驶中,车轮与地面的相互作用力,以及使汽车运动的力矩都是通过轮毂来实现的。

因此轮毂的强度大小是汽车稳定、可靠运行的重要因素[1]。

轻量化趋势是未来汽车的必然选择,而研究汽车轮毂的轻量化设计,也必须考虑到其机械性能能否满足要求[2]。

如闫龙龙[3]通过减小轮毂尺寸、使用轻质材料、采用计算机进行结构设计等方式实现了轮毂的轻量化。

武海滨等[4]结合铝合金材料特性,利用有限元分析技术,计算出轮辐的最佳厚度和两个轮辐之间的最佳角度范围,减轻了轮毂的重量。

王俊峰等[5]探讨了碳纤维材料在汽车轻量化设计中的应用。

本文以某款轿车的铝合金轮毂进行研究,利用有限元分析软件ANSYS建构了铝合金轮毂模型,计算出不同轮辐数量和厚度条件下的应力分布,通过强度分析,围绕铝合金轮毂的结构和工艺等方面展开轻量化设计。

2 汽车轮毂简介轮毂主要由轮辋、轮辐、偏距、轮缘与槽底构成。

轮辋与轮胎装配相配合,支撑轮胎的车轮部分;轮辐与车轴轮毂实施安装连接,支撑轮辋的车轮部分。

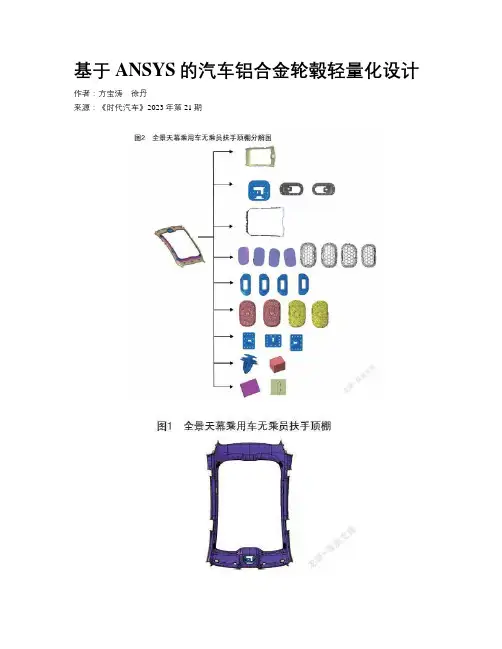

轮毂组成部分如图1所示。

目前市场上的汽车轮毂主要分为3种:钢制轮毂、铝合金轮毂以及镁合金轮毂。

钢制轮毂在市场上已不多见,大部分适应用于卡车或必须承载重量较大的车辆所使用,优点是结构强度高与耐冲击性良好,但缺点是重量重;铝合金轮毂以铝合金为基本材料,并适当加入各种金属元素,如:锰、镁、铬等元素,铝合金轮圈除了在造型上更加多变外,还具有形性好、质量轻,具有可回收等一系列优点,对减轻车身重量、节能减排都有着很大的影响;镁合金轮毂在汽车上的使用并非最近才出现的,是近几年来汽车市场上较为少见的产品,碳纤维轮圈具有高强度低重量的物理特性,同等体积的碳纤维强度为钢制轮毂10倍,重量却仅有钢制轮毂的1/4,但制造成本也比传统工艺高许多,且目前无法量产化,因此目前只有顶级轿车或跑车才会使用。

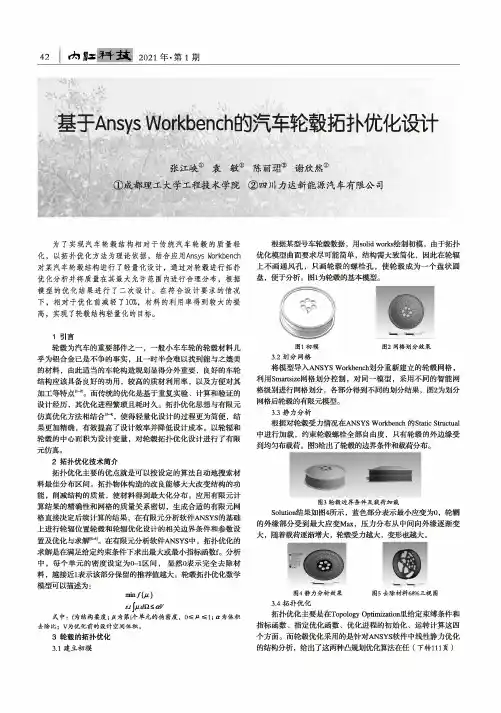

42囱魁科技2021年•第1期基于Ansys Workbench的汽车轮毂拓扑优化设计/VVv rv"'-il't u v'to•?;Y\'/>:>张江峡①袁敏①陈丽第②谢欣然①①成都理工大学工程技术学院②四川力达新能源汽车有限公司为了实现汽车轮毂结构相对于传统汽车轮毂的质量轻化,以拓扑优化方法为理论依据,结合应用Ansys Workbench 对某汽车轮毂结构进行了轻量化设计,通过对轮毂进行拓扑优化分析并将质量在其最大允许范围内进行合理分布,根据模型的优化结果进行了二次设计。

在符合设计要求的情况下,相对于优化前减轻了10%,材料的利用率得到较大的提高,实现了轮毂结构轻量化的目标。

1引言轮毂为汽车的重要部件之一,一般小车车轮的轮毂材料几乎为铝合金已是不争的事实,且一时半会难以找到能与之媲美的材料,由此适当的车轮构造规划显得分外重要,良好的车轮结构应该具备良好的功用,较高的质材利用率,以及方便对其加工等特点X」。

而传统的优化是基于重复实验、计算和验证的设计经历,其优化进程繁琐且耗时久。

拓扑优化思想与有限元仿真优化方法相结合g,使得轻量化设计的过程更为简便,结果更加精确,有效提高了设计效率并降低设计成本。

以轮辐和轮毂的中心面积为设计变量,对轮毂拓扑优化设计进行了有限元仿真。

2拓扑优化技术简介拓扑优化主要的优点就是可以按设定的算法自动地搜索材料最佳分布区间。

拓扑物体构造的改良能够大大改变结构的功能,削减结构的质量,使材料得到最大化分布。

应用有限元计算结果的精确性和网格的质量关系密切,生成合适的有限元网格直接决定后续计算的结果,在有限元分析软件ANSYS的基础上进行轮辐位置轮毂和轮辐优化设计的相关边界条件和参数设置及优化与求解在有限元分析软件ANSYS中,拓扑优化的求解是在满足给定约束条件下求出最大或最小指标函数f。

分析中,每个单元的密度设定为0-1区间,显然0表示完全去除材料,越接近1表示该部分保留的推荐值越大。

目录第1章用CATIA建立CATIA 建立轮毂模型 (1)1.1汽车轮惘规格系列 (2)1.2轮毂建模 (4)第2章模型导入ANSYS10.0 (10)2.1轮毂零件模型*.model导入导入ANSYS10.0 (10)2.2导入模型生成实体 (11)第3章ANSYS模态分析 (12)3.1参数设定 (12)3.2网格划分 (12)3.3模态分析及图形显示 (13)3.4模态分析数据及总结 (25)参考文献 (29)第一章用CATIA建立轮毂模型1.1汽车轮惘规格系列1.范围本标准规定了汽车车轮与轮胎相配合部分的轮辆轮廓术语、标记、负荷、50深槽轮惘(50DC),15“深槽轮辆(150DC),50半深槽轮惘(50SDC),50斜底轮辆(50FB),本标准适用于汽车所使用的轮辆规格系列。

2.轮辆轮廓术语图1-1 轮辋轮廓A —轮辆标定宽度;B —轮缘宽度; C—轮缘半径位置尺寸; D —轮辆标定直径; F1,F2—轮辋上气门嘴孔位置尺寸; G - 轮缘高度; H - 槽底深度; DR,DF—胎圈座突峰直径; L - 槽底宽度; M —槽的位置尺寸; P—胎圈座宽度; R1—轮缘接合半径; R2—轮缘半径; R3—胎圈座圆角半径; R4—槽顶圆角半径; R5- 槽底圆角半径; R6—轮缘端部圆角半径; R7—槽侧半径; V —气门嘴孔或槽的尺寸; α—槽底角度; β—胎圈座角度。

注1:凡标注二的尺寸与轮胎在轮惘上的装、拆有关,是轮辆槽底的最小尺寸,M表示槽底位置的极限尺寸注2:槽顶圆角半径R 和槽底角度a是轮胎在轮惘上装、拆的重要参数。

注3:安装面,即轮胎从这一面装人轮辆或从这一面拆下轮胎.对于多件式轮辆,安装面是可拆卸轮缘的一面。

3.标记轮辋规格名称采用“轮惘名义直径X/一轮辋名义宽度轮辋轮廓代号”,也可采用“轮辋名义宽度轮辋轮廓代号X/一轮辆名义直径”表示。

4.负荷施加在轮辋/车轮上的负荷和气压,不应超过轮辋/车轮制造厂推荐的最大值。

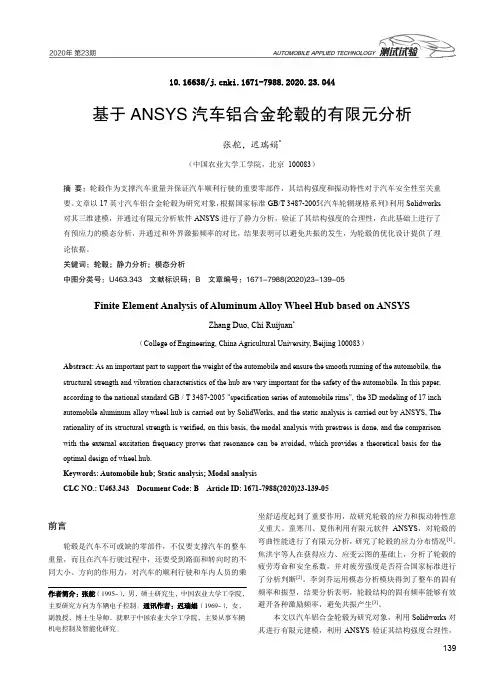

10.16638/ki.1671-7988.2020.23.044基于ANSYS汽车铝合金轮毂的有限元分析张舵,迟瑞娟*(中国农业大学工学院,北京100083)摘要:轮毂作为支撑汽车重量并保证汽车顺利行驶的重要零部件,其结构强度和振动特性对于汽车安全性至关重要。

文章以17英寸汽车铝合金轮毂为研究对象,根据国家标准GB/T 3487-2005《汽车轮辋规格系列》利用Solidworks 对其三维建模,并通过有限元分析软件ANSYS进行了静力分析,验证了其结构强度的合理性,在此基础上进行了有预应力的模态分析,并通过和外界激振频率的对比,结果表明可以避免共振的发生,为轮毂的优化设计提供了理论依据。

关键词:轮毂;静力分析;模态分析中图分类号:U463.343 文献标识码:B 文章编号:1671-7988(2020)23-139-05Finite Element Analysis of Aluminum Alloy Wheel Hub based on ANSYSZhang Duo, Chi Ruijuan*(College of Engineering, China Agricultural University, Beijing 100083)Abstract: As an important part to support the weight of the automobile and ensure the smooth running of the automobile, the structural strength and vibration characteristics of the hub are very important for the safety of the automobile. In this paper, according to the national standard GB / T 3487-2005 "specification series of automobile rims", the 3D modeling of 17 inch automobile aluminum alloy wheel hub is carried out by SolidWorks, and the static analysis is carried out by ANSYS, The rationality of its structural strength is verified, on this basis, the modal analysis with prestress is done, and the comparison with the external excitation frequency proves that resonance can be avoided, which provides a theoretical basis for the optimal design of wheel hub.Keywords: Automobile hub; Static analysis; Modal analysisCLC NO.: U463.343 Document Code: B Article ID: 1671-7988(2020)23-139-05前言轮毂是汽车不可或缺的零部件,不仅要支撑汽车的整车重量,而且在汽车行驶过程中,还要受到路面和转向时的不同大小、方向的作用力,对汽车的顺利行驶和车内人员的乘坐舒适度起到了重要作用,故研究轮毂的应力和振动特性意义重大。

10.16638/ki.1671-7988.2021.012.027基于ANSYS Workbench的轮毂弯曲疲劳分析胡裕超,杨辉(桂林理工大学机械与控制工程学院,广西桂林541006)摘要:轮毂是汽车运行时的主要承载部件,对于汽车安全行驶和可靠运行起着重要作用。

特别对于设计者而言,其各方面的性能都应得到重视。

文章以家用汽车轮胎的轮毂(18×7.5J)为研究对象,利用通用设计软件SolidWorks 建立轮毂仿真模型,而后将轮毂仿真模型导入ANSYS19.2中的geometry模块中进行分析,并且参考国标,在材料库输入铝合金A356的相关参数,得到铝合金A356的S-N曲线,最后求解得到轮毂在周期性弯曲载荷下的安全系数和使用寿命分布云图,根据以上仿真结果,判断轮毂是否符合使用要求,对设计人员具有指导作用。

关键词:轮毂;铝合金;弯曲疲劳;ANSYS workbench中图分类号:U463.343 文献标志码:A 文章编号:1671-7988(2021)12-90-03Bending Fatigue Analysis of Wheel Hub Based on ANSYS WorkbenchHU Yuchao, YANG Hui( College of Mechanical and Control Engineering, Guilin University of Technology, Guangxi Guilin 541006 )Abstract: As an important part of the car wheel, the wheel hub has a significant impact on the safety and reliability of the car. Especially for designers, all aspects of its performance should be paid attention to. This paper takes the wheel hub (18×7.5J ) of the family car tire as the research object, establishes the 3D model of the wheel hub through the 3D software SolidWorks, imports it into the simulation software for simulation analysis, and establishes the fatigue life curve (S-N curve) of aluminum alloy (A356), through the analysis to obtain the safety factor and fatigue life cloud diagram of the hub, according to the above simulation results, determine whether the hub meets the requirements of use, which has a guiding role for the designer. Keywords: Wheel hub; Aluminum alloy; Bending fatigue; ANSYS workbenchCLC NO.: U463.343 Document Code: A Article ID: 1671-7988(2021)12-90-03引言传统的轮毂设计必须要通过实验法测定轮毂的各项结构性能以及疲劳使用寿命,极其耗费成本[1]。

铝合金车轮的有限元强度分析及试验验证汽车铝合金车轮在受到交变的循环载荷作用并在达到一定的循环次数时,零件的表面会产生裂纹,裂纹继续扩大会导致构件断裂。

为提高产品的安全可靠性,对车轮有限元强度进行分析是十分必要的。

车轮疲劳仿真分析一般分为两个步骤:首先是用ANSYS有限元分析计算出轮毂的弯曲和径向应力;然后,再用ANSYS疲劳分析直接读入这些动态应力的计算结果并进行疲劳分析。

工作中构件的复杂结构、复杂动载荷对有限元分析有着显著的影响,而ANSYS疲劳分析充分考虑了结构形状、载荷形式的影响及其相应的疲劳分析计算方法[1]。

1 铝合金车轮ANSYS有限元分析在使用ANSYS对车轮进行有限元分析时,需要前处理、计算和后处理三大步骤。

前处理是根据计算目的,将连续的实际结构简化为理想的数学模型,用离散化的网格单元代替,并最终形成计算数据文件,其中包括:(1)在ANSYS中导入车轮的Unigraphics实体模型。

(2)车轮有限元模型的建立。

(3)附加属性的确定,包括材料特性参数、边界条件或约束信息载荷等。

以上操作均在ANSYS前处理模块中完成,然后将进入ANSYS求解模块进行计算分析,形成结果文件。

在计算完成以后,继续使用ANSYS对计算结果进行后处理,形成应力图、应变图等,可以准确清晰的看到车轮的应力、应变分布情况,确定最大应力区域(即最危险区域)和最大变形区域[2]。

1.1 铝合金车轮材料特性输入铝合金车轮材料为A356,经过T6热处理。

因此在ANSYS中输入材料属性(Material Property)时,选择为各向同性(Isotropic),并且是线弹性的(Linear Elastic),需要输入的参数为:弹性模量E:7.1×1010 N/mm2;密度ρ:2.7×10-3 g/mm3;泊松比:0.33;1.2 弯曲疲劳分析(1)网格划分及边界条件:由于车轮是形状极不规则的实体,因此选用对边界拟合能力较强的Solid92 10 node单元对车轮进行有限元网格划分。

基于CATIA和ANSYS的轮毂的有限元分析⽬录1.绪论 (2)1.1CATIA软件介绍 (2)1.2ANSYS软件介绍 (2)1.3PRO/E软件介绍 (2)1.4本次课程设计的主要内容及⽬的 (3)2. 轮毂的建模 (4)2.1轮毂截⾯的建模 (4)2.2轮毂⽴体建模 (9)3.CATIA导⼊ANSYS (16)3.1运⽤PRO/E改变CATIA输出格式 (16)3.2轮毂的LUNGU.X-T导⼊ANSYS (17)3.3导⼊模型⽣成实体 (18)4.轮毂的有限元分析 (21)4.1参数设定 (21)4.2⽹格划分 (23)4.3有限元分析 (23)4.4分析求解 (26)4.5保存为.LGW格式 (29)结束语 (38)1课程设计的主要⼯作 (38)2课程设计中存在的不⾜ (38)参考⽂献 (39)轮毂的建模及有限元分析1.绪论1.1 CATIA软件介绍CATIA是法国达索公司的产品开发旗舰解决⽅案。

作为PLM协同解决⽅案的⼀个重要组成部分,它可以帮助制造⼚商设计他们未来的产品,并⽀持从项⽬前阶段、具体的设计、分析、模拟、组装到维护在内的全部⼯业设计流程。

模块化的CATIA系列产品旨在满⾜客户在产品开发活动中的需要,包括风格和外型设计、机械设计、设备与系统⼯程、管理数字样机、机械加⼯、分析和模拟。

CATIA产品基于开放式可扩展的V5架构。

通过使企业能够重⽤产品设计知识,缩短开发周期,CATIA解决⽅案加快企业对市场的需求的反应。

⾃1999年以来,市场上⼴泛采⽤它的数字样机流程,从⽽使之成为世界上最常⽤的产品开发系统。

CATIA系列产品已经在七⼤领域⾥成为⾸要的3D 设计和模拟解决⽅案:汽车、航空航天、船舶制造、⼚房设计、电⼒与电⼦、消费品和通⽤机械制造。

本次使⽤软件版本为CATIA V5R19.1.2 ANSYS软件介绍ANSYS软件是融结构、流体、电场、磁场、声场分析于⼀体的⼤型通⽤有限元分析软件。

基于ANSYS的轿车轮毂轴承内法兰盘的力矩刚性分析郭秋艳;庞浩;邓磊【摘要】力矩刚性是轿车轮毂轴承的重要性能指标,显著影响轿车的行驶舒适性、转向平稳性以及安全性.介绍了力矩刚性的产生原理及测量方法,并应用ANSYS软件对力矩刚性进行有限元分析,得出轮毂轴承内法兰盘力矩刚性的有限元分析结果.在力矩刚性测量仪上做实验,得到实际的测量值.通过对比发现,在加载相同的力矩栽荷时,有限元分析值与实际测量值很接近,证明了介绍的有限元仿真方案是行之有效的.【期刊名称】《机械设计与制造》【年(卷),期】2010(000)007【总页数】3页(P210-212)【关键词】轿车轮毂轴承;力矩刚性;有限元分析【作者】郭秋艳;庞浩;邓磊【作者单位】沈阳中辰钢结构工程有限公司,沈阳,110141;沈阳中辰钢结构工程有限公司,沈阳,110141;华南理工大学,机械与汽车工程学院,广州,510640【正文语种】中文【中图分类】TH16;TP391.721 引言刚度是滚动轴承的重要的性能指标。

国外轴承制造商如NSK、KOYO 等重点对轿车轮毂轴承的“力矩刚性”进行分析。

轿车轮毂轴承的力矩刚性显著影响轿车的行驶舒适性、转向平稳性以及安全性,因此轿车制造商对此要求非常严格[1]。

有限单元分析(FEA)是随着电子计算机的发展而迅速发展起来的一种现代计算方法。

已经成为现代工程生产中进行分析和模拟的非常重要的手段[2]。

世界上技术领先的轴承制造商如NSK、KOYO 都采用有限元法(FEM)计算法兰盘的变形,从而实现预测力矩刚性的目的。

Kajihara[1]介绍了运用有限元法分析轴承力矩刚性的原理,以及力矩刚性的测量方法。

因为国内的轮毂轴承的生产相对国外领先的轴承制造商有不小的差距,所以未见国内轴承企业进行过力矩刚性方面的研究。

本文采用应用最广的有限元软件ANSYS,对力矩刚性进行有限元分析。

2 轿车轮毂轴承单元的力矩刚性2.1 力矩刚性实际上,力矩刚性是角刚度的另一种表述。

目录第1章用CATIA建立CATIA 建立轮毂模型 (1)1.1汽车轮惘规格系列 (2)1.2轮毂建模 (4)第2章模型导入ANSYS10.0 (10)2.1轮毂零件模型*.model导入导入ANSYS10.0 (10)2.2导入模型生成实体 (11)第3章ANSYS模态分析 (12)3.1参数设定 (12)3.2网格划分 (12)3.3模态分析及图形显示 (13)3.4模态分析数据及总结 (25)参考文献 (29)第一章用CATIA建立轮毂模型1.1汽车轮惘规格系列1.范围本标准规定了汽车车轮与轮胎相配合部分的轮辆轮廓术语、标记、负荷、50深槽轮惘(50DC),15“深槽轮辆(150DC),50半深槽轮惘(50SDC),50斜底轮辆(50FB),本标准适用于汽车所使用的轮辆规格系列。

2.轮辆轮廓术语图1-1 轮辋轮廓A —轮辆标定宽度;B —轮缘宽度; C—轮缘半径位置尺寸; D —轮辆标定直径; F1,F2—轮辋上气门嘴孔位置尺寸; G - 轮缘高度; H - 槽底深度; DR,DF—胎圈座突峰直径; L - 槽底宽度; M —槽的位置尺寸; P—胎圈座宽度; R1—轮缘接合半径; R2—轮缘半径; R3—胎圈座圆角半径; R4—槽顶圆角半径; R5- 槽底圆角半径; R6—轮缘端部圆角半径; R7—槽侧半径; V —气门嘴孔或槽的尺寸; α—槽底角度; β—胎圈座角度。

注1:凡标注二的尺寸与轮胎在轮惘上的装、拆有关,是轮辆槽底的最小尺寸,M表示槽底位置的极限尺寸注2:槽顶圆角半径R 和槽底角度a是轮胎在轮惘上装、拆的重要参数。

注3:安装面,即轮胎从这一面装人轮辆或从这一面拆下轮胎.对于多件式轮辆,安装面是可拆卸轮缘的一面。

3.标记轮辋规格名称采用“轮惘名义直径X/一轮辋名义宽度轮辋轮廓代号”,也可采用“轮辋名义宽度轮辋轮廓代号X/一轮辆名义直径”表示。

4.负荷施加在轮辋/车轮上的负荷和气压,不应超过轮辋/车轮制造厂推荐的最大值。

第58卷 第1期Vol. 58 No. 12020年1月January 2020农业装备与车辆工程AGRICULTURAL EQUIPMENT & VEHICLE ENGINEERINGdoi:10.3969/j.issn.1673-3142.2020.01.030基于ANSYS的乘用车铝合金轮毂优化设计及有限元分析曹稼玮,钱炜(200093上海市 上海理工大学 机械工程学院)[摘要]为了能减少产品研发周期并达到汽车轻量化的要求,应用有限元技术为支撑的设计方法。

以幅式轮毂为研究对象,根据汽车不同工况下的受力情况添加相应的载荷并进行静力分析,并对应力集中的部分进行局部优化设计。

ANSYS静力分析的结果表明该局部设计优化是合理的。

[关键词] 静力分析;弯矩载荷;优化设计;ANSYS[中图分类号] U463.343 [文献标识码] B [文章编号] 1673-3142(2020)01-0123-05Structural Design and Analysis of Passenger Vehicle Aluminum Alloy Wheel Hub Based on ANSYSCao Jiawei, Qian Wei(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China) [Abstract] To meet the requirements of reduction of product development cycle as well as lightweight of the automobile, FEM was applied for design. The hub was taken as the research object, the corresponding load was applied according to different motion status of automobile and static analysis was conducted on the hub model. Then carry on optimization design to the position where stress is concentrated. The results of the ANSYS static analysis show that comprehensive analysis of the data can be drawn that local optimization design is reasonable. [Key words] static analysis; bending stress; optimization design; ANSYS0 引言在全球石化能源危机以及各国政府出台了严格的环境保护法律和政策的背景下,提高汽车的燃油经济性是大势所趋。

第32卷 第5期2010年10月武汉理工大学学报 信息与管理工程版J OURNAL OF WUT (I N FORM AT I ON &MANAGE M ENT E NG I NEER I NG )V o.l 32N o .5O c t .2010文章编号:1007-144X (2010)05-0754-04文献标志码:A基于ANS YS 层单元的翻新轮胎有限元仿真分析齐晓杰1,2,于建国1(1.东北林业大学交通学院,黑龙江哈尔滨150040;2.黑龙江工程学院汽车与交通工程学院,黑龙江哈尔滨150050)摘 要:针对11R22.5载重车辆翻新轮胎在高速滚动过程中存在的磨损快、易脱层、撕裂等失效现象,基于AN S Y S 层单元结构对载重车辆翻新轮胎胎面层、缓冲层、胎体层复合材料变形特性进行了垂直载荷工况下的有限元分析,确定了翻新轮胎的材料参数,获得了翻新轮胎的变形特性规律,并进行了试验研究。

仿真结果与试验结果吻合较好,修正了载重车辆翻新子午线轮胎的径向变形理论计算公式,为载重车辆翻新子午线轮胎的设计制造及性能研究提供了理论依据。

关键词:翻新轮胎;层单元;有限元仿真;试验研究中图分类号:U 465.6DO I :10.3963/.j issn .1007-144X.2010.05.018收稿日期:2010-04-12.作者简介:齐晓杰(1960-),男,黑龙江哈尔滨人,东北林业大学交通学院博士研究生;黑龙江工程学院汽车与交通工程学院教授.基金项目:黑龙江省科技攻关基金资助项目(GC08A208).国内外学者一直尝试对轮胎进行有限元模拟,但由于轮胎的有限元分析涉及几何非线性、材料非线性、接触边界非线性及各类加载条件复杂等问题,如何准确地模拟一直是研究人员需要攻克的难题。

翻新轮胎与同型号新轮胎结构类似,但翻新轮胎在经过补洞、打磨和二次粘附胎面层后,整体结构性能会发生较大的变化,同胎体结合性能与新轮胎存在一定的差异。

基于ANSYS的汽车轮毂的强度分析和轻量化分析1. 概论轮毂是汽车轮胎内用于支撑轮胎和固定轮胎内缘的圆柱形金属部件,与轮胎一起受到汽车载荷的作用。

汽车在运动过程中,车轮与地面接触的相互作用力,以及使汽车运动的力矩都是通过轮毂来实现的。

因此轮毂的强度大小是汽车稳定、可靠运行的重要因素,需要借助有限元软件对轮毂进行强度和刚度分析。

同时在研究轮毂轻量化设计时,也需要考虑到轮毂的刚度,适当地降低轮毂的变形量,以确保其轮辋圆度,确保汽车行驶的稳定性和可靠性,提高其安全系数。

本文针对某工厂生产的钢制轮毂进行研究,利用ANSYS 软件对其进行强度分析和结构优化设计,最终实现轻量化设计。

本文分析软件采用ansys Workbench,优化部分采用Workbench中自带的优化模块DesignExploration。

自ANSYS 7.0开始,ANSYS公司推出了ANSYS经典版(Mechanical APDL)和ANSYS Workbench版两个版本,并且目前均已开发至18版本。

Workbench是ANSYS公司提出的协同仿真环境,解决企业产品研发过程中CAE软件的异构问题。

ANSYS公司长期以来为用户提供成熟的CAE产品,现在决定把自己的CAE产品拆散形成组件。

公司不只提供整合的、成熟的软件,而且提供软件的组件(API)。

用户可以根据本企业产品研发流程将这些拆散的技术重新组合,并集成为具有自主知识产权的技术,形成既能够充分满足自身的分析需求,又充分融入产品研发流程的仿真体系。

Workbench则是专门为重新组合这些组件而设计的专用平台。

它提供了一个加载和管理API的基本框架。

在此框架中,各组件(API)通过Jscript、VBscript和HTML脚本语言组织,并编制适合自己的使用界面(GUI)。

另外,第三方CAE技术和用户具有自主知识产权的技术也可以像ANSYS的技术一样编制成API溶入这个程序中。

2. 有限元模型建立首先在ansys workbench的前处理软件中导入已经建好的轮毂几何模型,在前处理软件中除去了部分细小倒角和孔特征,不影响整体的有限元分析。

技术创新 57基于ANSYS 的汽车轮毂模态分析◊三明医学科技职业学院吴文群 翁振斌轮毂是车辆承载的重要安全部件,由轮辎和轮辐两个部分组成。

行驶过程中,汽车轮毂路面不同幅值、不同频率的激励而受到不同类型的作用力,高速旋转的轮毂直接影 响车辆的平稳性、和操纵性。

以某品牌家用小轿车铝合金材质轮毂为研究对象,利用UG 软进行三维建模,然后利用ANSYS 软件对三维模型进行网格划分和模态分析,获得六阶振动频率,将获得的振幅频率与发动机转速振动频率和路面激励频率进行对比,从而验 证结构的合理性。

轮毂是车辆承载的重要安全部件。

行驶过程中,汽车轮毂承受来自路面不同幅值、不同频率的激励除受垂直力外,还受 因车辆起动、制动时扭矩的作用,转弯、冲击等来自多方向的不规则受力。

高速旋转的轮毂直接影响车辆的平稳性、和操纵 性%随着国民家用轿车保有量的逐年猛增,人们对汽车的安全性和美观度需求也是不断的提高,因而,对家用汽车轮毂要求 尺寸精度高、不平衡度小、质量轻、高耐疲劳性、足够的刚度和弹性并且大方美观。

如何实现轮毂的高要求是一个技术人员 长期研究的过程,利用ANSYS 软件对汽轮毂毂运动过程进行模态分析,对比轮毂在自由状态下的固有频率和模态振型,对防 止轮毂由于振动造成变形或损坏等现象和优化轮毂参数具有重 要的工程应用价值。

1建立几何模型轮毂是在轮胎以及车轴间承受载荷的部件,一般情况下, 由轮網和轮辐两个部分组成%本文以某品牌家用小轿车铝合金材质轮毂为研究对象,轮網和轮辐的厚度分别为2 mm 和3 nrn,都属于薄壁构件。

铝合金材质轮毂重量较轻,惯性阻力小,制 作精度高,在高速转动时的变形小,惯性阻力小,有利于提高汽车的直线行驶性能,减轻轮胎滚动阻力,从而减少了油耗。

同时合金材质的导热性能又是钢的三倍左右,散热性好,对于车辆的制动系,轮胎和制动系统的热衰减都能起到一定的作 用葺该轮毂轮辐的材料是A356,具体参数见表1。

基于ANSYS的汽车轮胎有限元分析刘野,廉哲满【摘要】轮胎作为汽车承载的重要部件,对汽车的安全性、行驶性能和操作稳定性有着非常重要的影响。

文中基于CATIA平台,建立轮胎三维立体模型,通过CATIA与ANSYS的接口,向ANSYS软件中导入模型,从而分析求解在充气压力状况下的轮胎整体变形情况与各部位易产生破坏处的应力一应变分布状况,为轮胎性能的评价及轮胎的设计和改进提供参考依据。

【期刊名称】机械工程师【年(卷),期】2014(000)003【总页数】2【关键词】CATIA;ANSYS;轮胎;充气压力;有限元分析0 引言轮胎作为汽车的一个重要部件,它的主要功能是将驱动力、制动力、转向力传递给地面,支撑负荷以及和汽车悬挂共同作用来缓和汽车行驶时所带来的冲击影响,从而保证汽车具有良好的舒适性和平稳性[1-2],因此汽车各种性能的好坏与轮胎的性能有直接关系。

分析其变形及其性能,可为轮胎设计与改进提供有价值的参考依据。

1 轮胎的建模轮胎的建模方法有很多种,本文主要是利用三维造型软件CATIA 对轮胎进行建模,轮胎建模的基本步骤如下:1)在Sketcher(草图)上绘制轮胎的外部轮廓,然后根据数据编辑轮胎的尺寸。

Sketcher 绘制是3D 设计的重要手段之一,它拥有与二维软件功能相近的平面轮廓设计功能,同时可将轮廓转化为三维实体。

通过该功能模块可以设计较复杂的平面轮廓线[3],该功能非常适用于绘制由多段曲线组合而成的轮胎内外轮廓。

2)完成轮胎草图后,通过旋转体命令建立轮胎的立体模型,建立凹槽,通过圆弧阵列凹槽,完成轮毂绘制。

3)通过曲面造型功能,在Sketcher 的轮胎轮廓的旋转曲面上直接绘制花纹。

在轮胎花纹的绘制过程中,依据设计的多方位要求并与灵活的后参数化功能相结合,使得轮胎轮廓的曲线参数、花纹沟宽、沟深和角度等相关参数可随时根据要求进行更改。

4)运用镜像命令,复制1/2 轮胎,完成轮胎的建模。

CATIA 中创建完成的轮胎模型如图1 所示。

龙源期刊网

基于ANSYS的汽车轮毂单元载荷分析

作者:吕新飞

来源:《下一代》2019年第03期

摘要:轮毂是汽车系统重要的运动和支撑部件,从轮毂实际结构出发,建构SoliwdWorks 实体模型,并将模型导入ANSYSWorkbench有限元分析软件作为分析工具,通过模拟轮毂实际载荷,对轮毂的各项力学性能有限元分析,可以优化轮毂设计、提高强度。

关键词:轮毂;有限元;弯矩载荷

一、轮毂的几何结构、载荷分析

1.1轮毂的形状结构

本文轮毂为整体铸造辐条式铝合金轮毂,轮毂材料为ZL101A。

通过三维软件SolidWorks 建立轮毂模型,轮毂上有5个直径为Φ22mm的PCD孔,均匀分布在直径为Φ108mm的圆周上。

结合实际,将辐条表面形状设计为多曲面结合,较平面设计可提高结构的抗冲击性能。

轮毂为五辐条式,且大部分汽车轮毂均为5幅设计。

据统计,轿车轮毂PCD数值5孔占70%以上。

下面通过五幅轮毂展开分析。

1.2汽车轮毂的轻量化发展趋势及材料选用

中国汽车行业的飞速发展带来了一系列安全、能源等方面的问题,为了获得更多经济效益和动力性能,汽车工业发展要有新的技术工艺。

汽车轮毂轻量化在节能减排、降低油耗等方面起着至关重要的作用,考虑汽车平稳、舒适、无噪音等整体运行情况,对汽车的结构和形状进行优化。

根据RAYS的测算,减轻lkg非簧载质量(例如,轮毂重量轻lkg,相当于整车质量轻15kg)铝合金以其轻量、散热性好、减震性好等诸多优点大量应用于汽车轻量化,推动了汽车轻量化的发展。

二、建立有限元模型

2.1轮毂模型的导入、建立及简化

将在SolidWorks软件中完成的零部件3D造型按照Parasolid标准输出“.x_t”文件,导入ANSYS环境。

因轮辐表面由多曲而构成,结构相对复杂,以采用自由网格划分方式“AutomaticMethod”生成网格,而轮缘及胎圈座部分结构较为规则,采用六面体法“Hex Donimant Method”生成網格。

共生成12174个节点,4725个基本单元。

为了节约仿真计算时间。