续热式电熔刚玉合成装置与生产工艺的实践与发展

- 格式:doc

- 大小:496.04 KB

- 文档页数:12

电熔刚玉标准

电熔刚玉是一种高档耐火材料原料,主要用于制作耐火材料、磨料等。

其生产工艺和性能在多个方面有明确的标准。

1. 生产工艺:电熔刚玉是通过将工业氧化铝或煅烧氧化铝作为原料,在电弧炉内高温融化而成。

部分工艺也可以使用天然高铝矾土替代工业氧化铝。

2. 二氧化铝含量:电熔刚玉的二氧化铝含量较高,刚玉晶粒完整粗大,化学稳定性高。

3. 应用领域:电熔刚玉广泛应用于钢铁冶金、有色冶金、玻璃工业、化工及其他窑炉工作条件苛刻的部位,如高炉炉腹内衬,有色冶金炉水口,加热炉无水冷滑轨等。

此外,还用于制作硅基陶瓷型芯、精密铸造型壳面层等。

4. 国内外标准:我国有《耐火材料用电熔刚玉》行业标准,对电熔刚玉的生产、质量、性能等方面进行了详细规定。

同时,国外也对电熔刚玉的应用和性能有相应的研究和标准。

综上,电熔刚玉在生产工艺、二氧化铝含量、应用领域等方面都有明确的标准。

不同用途和工艺的电熔刚玉可能还有其他特定的标准要求。

玻璃窑用电熔锆刚玉砖的熔铸工艺路玉超摘要近年来,我国熔铸耐火材料熔铸工艺方面有了很大发展,详细介绍了AZS 锆刚玉砖从原料、制模到浇铸以及浇铸后退火的全过程,着重讲述了熔融工艺、浇铸工艺以及浇铸过程中产生的缺陷和防治方法。

关键词:AZS高刚玉砖砂型熔融工艺浇铸工艺缺陷冒口目录一熔化工艺 (3)1. AZS原料 (3)2.电弧炉工作原理 (3)3.AZS熔化原理 (3)3.1 熔化过程的物理化学反应 (3)4. 熔融工艺 (5)4.1 还原法 (5)4.2 氧化法 (5)二.砂型的制作 (6)1. 砂型制备的原料 (6)1.1 有较好的透气性 (6)1.2 有良好的耐热冲击强度 (6)1.3有良好的热机械性能 (6)1.4锆刚玉砖表面不产生化学粘砂 (6)2. 砂型的制作工艺 (6)三.浇铸 (7)1. 浇铸的方法 (7)1.1普通浇铸法 (7)1.2 倾斜浇铸法 (7)1.3 无缩孔浇铸 (7)2. 浇铸过程的特征 (7)3. 浇铸工艺 (8)3.1 浇铸温度 (8)3.2浇铸速度和浇铸时间 (8)3.3 补浇 (9)4. 浇铸与浇铸中气孔的关系 (9)4.1 由铸型材料引发的气孔 (9)4.2 由浇铸操作引发的气孔 (9)5. 浇铸过程中的缺陷及防治措施 (10)5.1 浇铸过程中的缺陷 (10)5.2 铸件中缩松的形成及其影响因素 (11)5.3 减少铸件缩松和缩孔的基本方法 (11)5.4冒口 (11)四.AZS退火工艺 (12)1. 铸件的凝固 (12)2. 铸件的退火 (13)2.1 保温箱退火法 (13)2.2 隧道窑退火 (13)结论 (14)参考文献 (14)玻璃窑用锆刚玉砖的熔铸工艺一 熔化工艺1.AZS 原料AZS 用原料有五种:氧化铝、锆英砂、富锆砂、纯碱、硼砂。

1) 氧化铝的引入一般选用工业氧化铝,生产要求其含水量应小于0.3%,烧失量最好小于0.15%,一吨AZS-33电熔砖约需0.62吨氧化铝。

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023加强炼镁传热效率的研究进展郭军华1, 丁天然1, 李培艳1, 孙逸翔1, 刘洁1, 钟素娟1, 张廷安*2(1.郑州机械研究所有限公司新型钎焊材料与技术国家重点实验室, 郑州 450000;2.东北大学冶金学院, 沈阳 110819)摘要:随着轻量化需要日益迫切,金属镁及其合金由于具有质量轻、比强度和比刚度高等特性,应用越来越广泛,镁行业的发展也愈发受人关注。

皮江法是国内炼镁的主要生产工艺,但是随着绿色低碳发展理念的推行,该炼镁工艺在生产过程中传热效率低、还原周期长、能耗高和排放大等缺点突显,一直制约着炼镁行业的发展。

经过多年的研究,学者们在提高镁冶炼传热效率,降低还原温度,缩短还原周期等方面取得一系列成果。

本文主要从还原剂、工艺条件、传热装置3个方面详细综述了提升炼镁传热效率的研究进展,并对未来炼镁技术发展提出了建议和思路,仅供参考。

关键词:镁冶炼;传热效率;还原剂;传热装置;优化工艺中图分类号:TF822 文献标志码:AResearch progress in strengthening the heat transfer efficiencyof magnesium smeltingGUO Junhua 1, DING Tianran 1, LI Peiyan 1, SUN Yixiang 1, LIU Jie 1, ZHONG Sujuan 1, ZHANG Ting ’an *2(1. State Key Laboratory of Advanced Brazing Filler Metals & Technology , Zhengzhou Research Institute of Mechanical EngineeringCo., Ltd., Zhengzhou 450000, China ; 2. School of Metallurgy , Northeastern University , Shenyang 110819, China )Abstract: With the increasing need for lightweight materials, magnesium and its alloys have been widely used because of their light quality, high specific strength and specific stiffness, and the development of the magnesium industry has attracted increasing attention. The Pidgeon process is the main production process of magnesium smelting in China. However, with the implementation of the green and low-carbon development concept, the process has many shortcomings, such as low heat transfer efficiency, long reduction cycle, high energy consumption and large emissions, which has been restricting the development of the magnesium smelting industry. After years of research, scholars have made a series of achievements in improving the heat transfer efficiency of magnesium smelting, reducing reduction temperature, shortening the reduction cycle, etc. In this paper, the research progress in improving the heat transfer efficiency of magnesium smelting was reviewed in detail from three aspects including reductant, process conditions and heat transfer device, and suggestions and ideas on the existing magnesium smelting technology were put forward for reference only.Keywords: magnesium smelting ; heat transfer efficiency ; reducing agent ; heat transfer device ; optimization process收稿日期:2022-11-15;修回日期:2022-12-24基金项目:国家自然科学基金辽宁联合基金资助项目(U1508217)通信作者:张廷安(1960— ),教授,主要从事有色金属冶炼、新工艺的开发、固废处理等方面的研究。

耐火材料制备原理及工艺摘要耐火材料是一种耐火度不低于1580℃,有较好的抗热冲击和化学侵蚀的能力、导热系数低和膨胀系数低的无机非金属材料。

其主要是以铝矾土、硅石、菱镁矿、白云石等天然矿石为原料经加工后制造而成的。

其应用是用作高温窑、炉等热工设备的结构材料,以及工业用高温容器和部件的材料,并能承受相应的物理化学变化及机械作用。

主要是广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,在冶金工业中用量最大,占总产量的50%~60%。

耐火材料的发展在国民工业生产的应用中有着举足轻重的地位。

中国耐火材料的发展历史悠久,具有了较为完整的生产工艺,其当代的发展已经是能独立研发各种性能较为优越的耐火材料,但依然存在各种缺点和不足。

关键词耐火材料分类,原理工艺,前景前言耐火材料是耐火度不低于1580℃的材料。

一般是指主要由无机非金属材料构成的材料和制品,耐火度是指材料在高温作用下达到特定软化程度时的温度,它标志材料抵抗高温作用的性能,是高温技术的基础材料。

没有耐火材料就没有办法接受燃料或发热体散发的大量热,没有耐火材料制成的容器也没有办法使高温状态的物质保持一定时间。

随着现代工业技术的发展,不但对耐火材料质量要求越来越高,对耐火材料有特殊要求的品种越来越多,形状越来越复杂。

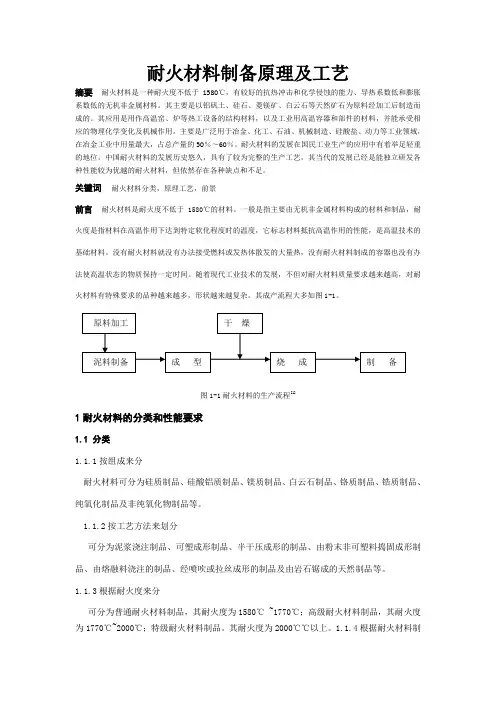

其成产流程大多如图1-1。

图1-1耐火材料的生产流程[1]1耐火材料的分类和性能要求1.1分类1.1.1按组成来分耐火材料可分为硅质制品、硅酸铝质制品、镁质制品、白云石制品、铬质制品、锆质制品、纯氧化制品及非纯氧化物制品等。

1.1.2按工艺方法来划分可分为泥浆浇注制品、可塑成形制品、半干压成形的制品、由粉末非可塑料捣固成形制品、由熔融料浇注的制品、经喷吹或拉丝成形的制品及由岩石锯成的天然制品等。

1.1.3根据耐火度来分可分为普通耐火材料制品,其耐火度为1580℃ ~1770℃;高级耐火材料制品,其耐火度为1770℃~2000℃;特级耐火材料制品。

电渣炉重熔技术的发展趋势及在高品质钢锭生产中的应用摘要:本文介绍了电渣炉重熔技术的种类及发展趋势,研究了电渣炉重熔技术在高品质钢锭生产中的应用情况,结果表明:电渣炉重熔在大、中型锻件所需的钢锭生产中,处于优势地位。

关键词:电渣炉;重熔技术;钢锭The Application of Remelting Technology of Electric Slag Surnace in Production of High-quality Steel IngotZhao qiangsong1,Zhang jingchao1,Guo ziqiang1(1. No.6 Institute of Project Planning and Research of Engineering Group Co.,Ltd,Zhengzhou 450007,Henan,China)Abstract:The types of remelting technology of electric slag surnace and the trend of development were introduced.The application of remelting technology of electric slag surnace in high-quality steel ingot was studied. Experimental results show that remelting technology of electric slag surnace is dominant in steel ingot demanded for large and medium forge piece.Key words:electric slag surnace;remelting technology; steel ingot电渣炉重熔技术是对钢锭有更高品质要求时采用的一种熔炼设备,在冶金系统的特殊钢厂比较常见,而在机械行业以前很少用到这种熔炼设备,近些年在机械行业的应用是越来越多,随着国家经济的大发展,电力、冶金、交通、石化、基础机械和国防等行业对高品质钢锭的需要会越来越大。

连铸用耐火材料11972连铸用耐火材料 1。

概论连续铸钢是 20 世纪 60 年代发展起来的一种新型铸钢技术,它省掉了初轧工序,从钢水直接铸成钢坯,提高了金属收得率,降低生产成本,节约能源,铸坯质量好,机械化和自动化程度高。

连铸技术得到推广的一个重要标志是滑动水口的开发和应用,滑动水口的采用使连铸操作实现自动化。

我国自 80 年代开始推广应用滑动水口,到 2000 年底,我国连铸钢产量已达到 80%,有十余家钢厂已实现全连铸。

连铸技术的迅速发展使其相关的耐火材料在品种和质量上都得到相应的发展和提高,连铸用耐火材料的发展又对连铸生产和连铸钢坯质量产生重大影响。

特别是宝钢的建成投产对国内耐火材料的技术进步起到了巨大的推动作用,连铸用耐火材料无论从品种还是质量都取得了巨大的发展。

连铸用耐火材料是连铸机组中的重要部位,除具有一般耐火材料的特性外,还要求有净化化钢水、改善钢的质量、稳定钢水的温度和成分、控制和调节钢水流量等功能,因而被称为功能耐火材料。

连铸系统用耐火材料品种包括:(1)钢包耐火材料――钢包衬、永久衬、透气组件等;(2)中间包耐火材料――永久衬、涂料、绝热板、包盖等;(3)功能耐火材料――无氧化浇注用长水口、浸入式水口、整体塞棒、滑动水口;(4)钢水净化用陶瓷净化器、挡渣堰、碱性涂料和水平连铸用分离环、闸板等。

连铸用耐火材料要反复经受钢水的热冲击和钢水的冲刷、钢渣的侵蚀,因此耐火材料应具有较高的强度、较好的热震稳定性、良好的抗侵蚀性以及一些特殊的功能如透气性、净化钢水功能、调节流量、保护浇注等优良性能。

2。

钢包用耐火材料随着炼钢技术的发展,钢包不仅是储运钢水的容器,还承担着钢水处理和精炼的功能。

随着精炼的发展,钢水在钢包中停留时间延长,钢水温度增高,并伴有强烈的吹气搅拌、真空处理、电弧加热以及熔渣的侵蚀作用,对钢包用耐火材料提出了更高的要求: (1) 高温下能形成半熔融状态的致密层,并减少粘渣; (2) 使用过程中有一定的膨胀性,砖衬能形成一个整体,不开裂、不剥落;特别是包底不能因为收缩开裂造成脱落; (3) 钢包为间歇式作业,经受冷却――高温的反复热循环作用,砖必须有良好的抗热震性和抗剥落性;(4) 为保持钢水的洁净度,要求钢包有良好的抗侵蚀性,高温下耐火材料尽量少熔入钢水;(5)从经济角度出发,要求钢包衬有良好的施工性能且价格适当。

耐火砖种类及详细资料常用耐火砖产品说明耐火砖是服务于高温技术的基础材料,与各种工业窑炉有着极为密切的关系。

不同种类的耐火砖由于化学矿物组成、显微结构的差异和生产工艺的不同,表现出不同的基本特性。

所以,在了解和研究工业窑炉筑炉材料的过程中,有必要对耐火砖的种类加以叙述介绍。

___系耐火砖硅铝系耐火砖是以AL2O3—SiO2二元系统相图为基本理论,主要包括以下几种:1.硅砖,是指含SiO2 93%以上的耐火砖,是酸性耐火砖的主要品种。

它主要用于砌筑焦炉,也用于各种玻璃、陶瓷、炭素煅烧炉、耐火砖的热工窑炉的拱顶和其他承重部位,在热风炉的高温承重部位也用,但是不宜在600℃以下且温度波动大的热工设备中使用。

2.粘土砖,粘土砖主要由莫来石、玻璃相和方石英及石英所组成。

它是高炉、热风炉、加热炉、动力锅炉、石灰窑、回转窑、玻璃窑、陶瓷和耐火砖烧成窑中常用的耐火砖。

3.高铝砖,高铝砖的矿物组成为刚玉、莫来石和玻璃相,其含量取决于AL2O3/ SiO2比以及杂质的种类和数量,可按AL2O3含量进行耐火砖的等级划分。

它多用烧结法生产。

但产品还有熔铸砖、熔粒砖、不烧砖和不定形耐火砖。

高铝砖广泛用于钢铁工业、有色金属工业和其他工业。

4.刚玉砖,刚玉砖是指AL2O3含量不小于90%,以刚玉为主要物相的的一种耐火砖,可分为烧结型刚玉砖和电熔型刚玉砖。

耐火砖字母编号规则通用耐火砖的砖号由“T”字开头,即“通”字汉语拼音的第二个字母,通用砖的砖号是:T-1,T-2,T-3……。

T-105.T字后的Z、C、S、K及J分别为直形砖,侧楔形砖,宽楔形砖及拱脚砖的"直","侧","竖","宽"及"脚"字汉语拼音的第一个小写字母.短横线后来顺序号。

代号中Z、C、S、K及J分别代表直形砖、侧楔形砖、拱脚形砖的汉语拼音的第一个大写字母,分别表示“直”、“竖”、“宽”及“脚”。

直形砖的代号由砖长a的百位及十位数字和砖厚C的十位数字组成,楔形砖的代号由大小头之间距离b的百位及十位数字和砖厚C的十位数字组成,拱脚形砖的代号由斜面长L的百位及十位数字和倾斜角a的十位数字组成。

刚玉和电熔莫来石的残余强度-概述说明以及解释1.引言1.1 概述概述:刚玉和电熔莫来石是两种重要的材料,它们在工业和科研领域中都有广泛应用。

残余强度是两种材料性能的关键指标之一,对材料的可靠性和使用寿命具有重要影响。

本篇文章将重点研究刚玉和电熔莫来石的残余强度特点,并对其进行比较。

首先,我们将对刚玉的残余强度进行定义和特点的介绍,包括该材料的组成、物理性质和机械性能等方面。

其次,我们将探讨刚玉残余强度的形成机制,揭示影响刚玉残余强度的关键因素。

随后,我们将详细介绍电熔莫来石的残余强度,包括其定义和特点。

我们将讨论电熔莫来石残余强度的形成机制,并分析影响其残余强度的因素。

最后,我们将对刚玉和电熔莫来石的残余强度进行比较,总结它们之间的相似之处和差异之处。

我们还将探讨这两种材料在实际应用中的优劣,并展望刚玉和电熔莫来石残余强度研究的未来发展方向。

通过对刚玉和电熔莫来石的残余强度进行全面研究和比较,本文旨在为相关领域的科研人员和工程师提供有价值的参考,以促进材料科学与工程的发展和应用。

1.2文章结构文章结构部分的内容可以如下所示:文章结构:本文将以以下几个方面来探讨刚玉和电熔莫来石的残余强度。

首先,我们将介绍刚玉的残余强度,包括定义和特点,以及其形成机制和影响因素。

接下来,我们将详细探讨电熔莫来石的残余强度,同样包括定义和特点,形成机制以及影响因素。

最后,我们将对比刚玉和电熔莫来石的残余强度,分析它们的相似之处和差异之处,并讨论它们在不同应用领域的具体应用情况。

在结论部分,我们将总结刚玉和电熔莫来石的残余强度特点,对比它们在实际应用中的优劣,并展望刚玉和电熔莫来石残余强度研究的未来发展方向。

通过以上结构,我们将全面了解刚玉和电熔莫来石的残余强度,并为读者提供有关这两种材料在实际应用中的参考意见。

同时,我们也希望通过这篇文章能够促进相关领域的研究进展,为刚玉和电熔莫来石残余强度的进一步探索奠定基础。

1.3 目的本文的目的是探讨和比较刚玉和电熔莫来石的残余强度,并从中揭示它们的特点、形成机制以及影响因素。

刚玉生产技术配方工艺专利技术大全(本集200元,含下列161项;)特别提示:专利技术资料光盘详细阐述了各行业/各项目的技术领域、技术分析、新产品发明的市场背景、新产品制作的主要技术原理、实现该产品的生产工艺过程、原料配方以及该项目的研制单位名称、通信地址、研制时间等。

国家专利全文说明书。

含技术配方、加工工艺、质量标准、专利发明人、权利要求书、说明书附图等。

为您的企业进行产品研发提供第一手宝贵资料。

以下各项资料全部在一张光盘内,在Windows操作系统运行环境下,可以直接打开、阅读、打印,均已被编成pdf格式,这在业内独树一帜。

联系人:刘小姐,电话137****3818光盘价格200元/张打印手册+光盘300元/套1、低气孔原位黄刚玉砖及其制备方法2、一种莫来石刚玉复相材料的制备方法3、一种烧结刚玉的制备方法4、一种精炼钢包用低碳刚玉尖晶石砖及其制备方法5、利用废活性氧化铝制备的刚玉材料及其方法6、白刚玉超精细研磨微粉的生产方法7、具有抗渣性能的刚玉蜂窝陶瓷的制备方法8、熔铸锆刚玉砖的模型粘结剂9、一种熔铸锆刚玉砖的生产方法10、一种电熔铁铝尖晶石-刚玉复合材料及其制备方法11、一种镁铝尖晶石-刚玉-Sialon复相耐高温材料及其制备方法12、抗热震刚玉-镁铝尖晶石浇注料13、利用低品位锆英砂生产电熔锆刚玉制品的方法14、锆刚玉陶瓷15、一种刚玉-莫来石浇注制品及其制备方法16、刚玉复合型抗冲刷温度计套管17、高强度刚玉陶瓷及其制备方法18、利用磨削废料生产电熔锆刚玉捣打料的方法19、利用浇注废料生产电熔锆刚玉捣打料的方法20、利用废料冶炼的黑刚玉及其工艺21、蓝色单晶刚玉的生产方法22、一种刚玉尖晶石窑口耐火浇注料23、复合结合刚玉质耐火材料24、一种高温抗蠕变刚玉-莫来石承烧板及其制备方法25、利用用后滑板砖与硅、铝粉合成赛隆-刚玉复合材料的方法26、新型刚玉磨料及其制备方法27、基于经熔融的球形刚玉的磨粒28、一种莫来石-刚玉质偏转磁芯承烧座及其制备方法29、含纳米碳酸镁的刚玉-尖晶石质浇注料30、多晶刚玉纤维及其制备方法31、锆刚玉超涂层砂布32、一种加热炉用高强无水泥刚玉浇注料33、一种高纯度电熔刚玉氧化铝环氧浇注填料制备方法34、一种球式热风炉用刚玉质耐火球及其制备方法35、棕刚玉醇基涂料36、刚玉莫来石质耐磨耐火浇注料37、利用废活性氧化铝制备的莫来石-刚玉复相材料及其制备方法38、刚玉空心微球的制备方法39、利用刚玉渣制备耐火原料的方法40、硅溶胶结合刚玉浇注料及制备耐磨预制件的方法41、一种降低烧结刚玉煅烧温度的方法42、利用高炉废弃主沟浇注料提取致密刚玉的生产工艺43、高强致密锆铬刚玉砖44、人造刚玉晶体45、一种高抗热震刚玉-尖晶石耐火材料及其制备方法46、一种低温烧制良导热性刚玉-莫来石质陶瓷砖的方法47、利用铝灰生产棕刚玉的方法48、精炼铝炉用刚玉-尖晶石质耐火材料及其生产方法49、一种锰掺杂刚玉型粉红色料的制备方法50、采用超高温竖窑生产烧结板状刚玉的工艺方法51、含纳米碳酸钙的高纯刚玉质浇注料及其制备方法52、钢包用复合刚玉碳砖的生产方法53、一种锆铬刚玉质新型蜂窝陶瓷蓄热体54、生产烧结棕刚玉的方法55、基于熔融氧化铝的球形刚玉粒料以及生产所述粒料的方法56、制备采用硅烷进行表面改性的纳米刚玉的方法57、一种用于快速鉴别刚玉和α型氧化铝的方法58、一种稀土刚玉的加工工艺59、一种大型、特异形莫来石-刚玉系烧结耐火材料制品及其生产工艺60、刚玉熔炼节能减排系列技术方案61、一种刚玉莫来石自流耐火浇注料62、赛隆-刚玉粉体材料及其生产方法63、赛隆复合刚玉系列耐火砖及其生产方法64、一种刚玉-莫来石复合材料及制备方法65、矾土基β-Sialon结合刚玉复合材料的制备方法66、纳米α-Al2O3复合刚玉砖的制备方法67、二次熔铸生产电熔锆刚玉33#、36#、41#产品的方法68、一种锆刚玉质耐火球69、刚玉陶瓷防磨衬板结构组件及其耐磨刚玉陶瓷块70、一种高炉用赛隆刚玉砖耐火材料及制备方法71、一种钢包透气塞用赛隆刚玉质耐火材料及制备方法72、生产矾土基高纯刚玉的脱碳方法73、刚玉-莫来石绝热砖74、一种棕刚玉空心球的制备方法75、刚玉空心球的制备方法76、复合刚玉水基粉状涂料77、一种用刚玉电弧炉生产高钙低硅造渣剂的方法78、涂覆粘合剂的刚玉喷撒的装饰纸79、刚玉相结合的高强耐火球80、微孔MgAlON复合刚玉材料制备方法81、片状微晶增韧MgAlON复合刚玉材料制备方法82、刚玉-氮化硅-碳化硅复合浇注料83、一种刚玉的加工工艺84、棕刚玉制造工艺85、锆刚玉莫来石质耐火球86、RH内衬用刚玉尖晶石质耐火材料及其制造方法87、低温烧结高强度刚玉耐火材料制备方法88、一种刚玉的回收方法89、矾土基电熔锆刚玉尖晶石的制备方法90、一种锆刚玉耐火砖的制造方法91、钢包铝镁质--致密电熔刚玉浇注料92、免烘烤致密电熔刚玉出铁沟捣打料93、刚玉-莫来石复合陶瓷用硅铝凝胶结合剂的制备方法94、刚玉-莫来石复合陶瓷推板的制备方法95、一种冶炼棕刚玉的方法96、免烘烤致密电熔刚玉出铁沟捣打料97、碳化硅刚玉浇注料98、矾土基电熔锆刚玉的制备方法99、高温热电偶刚玉滞止室100、锆刚玉多孔陶瓷过滤器的制备方法101、塑性相结合刚玉复合砖102、一种生产矾土基高纯刚玉的脱碳方法103、刚玉叶轮及其制做方法104、一种耐磨刚玉陶瓷105、刚玉制造方法106、高纯原料和二次熔铸料混配制造的锆刚玉制品及其工艺107、适用于炼铁高炉炉缸内衬的复合刚玉砖108、一种刚玉莫来石制品109、一种高纯刚玉制品110、一种铬刚玉制品111、熔铸锆刚玉异形产品及生产方法112、从刚玉电弧炉冶炼烟尘中提取金属镓的方法113、新型刚玉干粉涂料及其生产方法114、新型刚玉涂料及其生产方法115、以γ-AL2O3为原料生产烧结板状刚玉的工艺方法116、一种用吹氧法生产低碳铝矾土基电熔刚玉的方法117、半脆刚玉精磨砂带118、一种钨刚玉陶瓷材料及低温烧结方法119、锆刚玉重负荷强力砂带120、刚玉质钢包座砖浇注料121、一种钼刚玉陶瓷材料及低温烧结方法122、刚玉陶瓷材料及其制法和用途123、无水泥自流型刚玉复合浇注料124、蓝刚玉磨料的生产方法125、单晶刚玉的生产方法126、包含结晶刚玉的坯体及其制造方法127、高纯度微晶白刚玉的生产方法128、刚玉系列新型微孔陶瓷填料129、铬刚玉透气砖130、生产板状刚玉的电熔法131、阳刚玉液132、以高铝矾土为主原料制作刚玉陶瓷制品的方法及其制品133、低成本制造无团聚亚微米α-Al2O3粉及微晶刚玉瓷球的方. 134、不烧锆刚玉、铬刚玉复合耐火材料135、无机结合高强度铝镁质刚玉-尖晶石钢包浇注料及其制法136、一种生产烧结刚玉的方法137、一种棕刚玉研磨体及其制备方法138、碳钢及合金钢表面涂覆铝刚玉化层的制造方法139、碳化硅结合棕刚玉耐磨砖制作工艺140、衬铝刚玉型氧化膜的制备工艺141、不烧铬刚玉耐火材料制品142、微孔刚玉砖及其制备方法143、熔铸含非氧化物板型材复合锆刚玉耐火砖及其生产方法144、III-V氮化物基质刚玉及其制造方法和用途145、致密电熔刚玉高强度超耐磨浇注料146、耐高温刚玉反烧炉排147、一种用于炼铁高炉的氮化硅刚玉质浇注耐火材料148、一种刚玉-莫来石复相陶瓷涂层的制备方法149、用刚玉渣制备磷铁的方法150、熔铸锆刚玉砖新型氧化法工艺技术151、耐磨烧结型锆刚玉复合材料及其生产方法152、刚玉质锅炉密封块的制造方法153、低气孔率电熔刚玉砂154、复相刚玉及其制法155、半刚玉质微孔曝气头及其制造方法156、棕刚玉的生产方法157、球磨机用熔铸锆刚玉球和衬板砖158、低温制备刚玉单晶磨料的方法159、亚白刚玉生产方法及产品160、用刚玉渣制备铁基产品的方法161、一种锆刚玉莫来石氮化硼复合耐火材料。

棕刚玉和白刚玉生产工艺流程一、棕刚玉:棕刚玉是用高铝矾土熟料、碳素材料和铁屑三种原料混匀加入电弧炉中经过高温熔化和杂质还原后冷却而结晶成的棕褐色熔块。

其主要成分是氧化铝,含量为94.5%—97%。

棕刚玉冶炼是利用铝对氧的亲和力比铁、硅、钛等大的基本原理,可以通过控制还原剂的数量,用还原冶炼的方法使铝矾土中的主要杂质还原,被还原的杂质生成硅铁合金并与刚玉熔液分离,从而获得结晶且质量符合要求、氧化铝含量大于95%的棕刚玉。

二、冶炼工艺:1、冶炼方法:棕刚玉冶炼一般有三种方法:1)流放发:连续生产,自动化程度高,但投资大,结构复杂,适合于大功率冶炼。

2)倾倒法:连续生产,机械化程度高,投资较小,生产效率好,目前使用普遍的一种方法(倾倒炉冶炼法)。

3)固定法(熔块法):间断生产,机械化程度低,但投资小,设备简单,工艺方便,是目前小型磨料厂进行刚玉冶炼的主要方法(固定炉冶炼法)。

2、倾倒法与固定法的工艺比较:3、棕刚玉冶炼工艺方法及特点:1)工艺特点:①炉液温度>2050℃。

②炉内炉料层次:上固态层,中半熔层,下熔融层。

③炉内电能分配:电弧热,电阻热。

④冶炼过程,通过控制功率、配料比和料层厚度,来随时保证熔液深度和熔化面积。

2)工艺方法:焖炉法(埋弧法)特点:①料层厚,容量为1800~2500KV A的炉子,初期厚度一般为600~1000mm左右;1000KV A以下的炉子,初期厚度一般为400~600mm左右。

②粒度较大。

③弧光被料层完全覆盖。

优点:①热利用率高。

②电极和炉衬损耗小,炉体上部设备受高温辐射的程度小。

③减小了辐射热对工人的危害。

缺点:①固定炉回收料多,原料消耗增加,劳动量大(对倾倒炉作业影响不大)。

②小时投料量大,操作不当,熔液熔化速度较快,热源中心上移,熔池面积小。

③易引起喷炉。

④固定炉易产生刚玉和硅铁混杂或熔块各部位质量不均现象。

敞炉法(明弧法)特点:料层薄,粒度细,弧光外露时间长,料层厚度一般在300mm。

电熔刚玉工艺原理、应用及研究现状摘要:电熔刚玉是氧化铝在电弧炉中熔融后冷却固化的产物,具有工艺简单、流程短、产品成本低等优点,其晶体结构为α-Al2O3。

电熔刚玉作为一种高档耐火材料,具有优良的性能,原料可作为骨料和基质生产不定形耐火材料,熔铸刚玉砖广泛应用于高温窑炉和高温冶金设备。

根据不同的工艺要求可以得到电熔棕刚玉、电熔亚白刚玉、电熔白刚玉、电熔致密刚玉、和电熔板状刚玉等不同品种的电熔刚玉。

本论文首先介绍了不同品种电熔刚玉的生产工艺流程,其次概括了不同产品在各个领域的应用现状,最后简要分析了电熔法目前存在的技术问题。

关键词:电熔刚玉生产工艺熔铸刚玉砖应用引言随着近代工业的高速发展,石油、化工、冶金、航天航空等工业对耐火材料(陶瓷)的技术要求不断提高,其工况要求从原来的高温高强度发展到既要求高温高压,又要求具有高抗震性和高抗蚀性能,因此,制备方法的选择很关键。

主要的制备方法有化学法和电熔法,其中化学法制备的产品具有特别优良的性能,且在生产过程中产品的性能易于控制,但化学法工艺流程较长,分解试剂消耗量大,产品成本较高,因此在普通陶瓷、耐火材料和陶瓷色釉料等领域无法得到广泛应用。

电熔法是通过一步电弧炉熔炼而获得产品,其工艺简单、流程短、产品成本低,但性能次于化学法生产。

然而,相信随着对电熔法的深入研究,产品质量的提升、产品结构的多样化以及在节能方面的突出表现,电熔刚玉将会有很大的发展前景。

1 电熔刚玉生产工艺原理]1[电熔刚玉就是氧化铝在电炉中熔融后冷却固化的产物,其晶体结构为α-Al2O3。

电熔刚玉按品种可分为电熔棕刚玉、电熔亚白刚玉、电熔白刚玉、电熔致密刚玉、和电熔板状刚玉。

它们的性能根据不同的工艺原理也有所不同。

1.1 电熔棕刚玉棕刚玉是用高铝矾土熟料、炭素材料、铁屑三种原料经过配料混匀加入电弧炉中,经过高温熔化和杂质还原后冷却而结晶成的棕褐色熔块。

其主要化学成分是Al2O3,含量为94.5%~97%。

AZS熔铸电熔锆刚玉砖工艺及生产线简介李华栋;张国靖;陈胜英【摘要】为了提高电熔锆刚玉砖的生产效率,设计了自动化生产线,满足设备按照工艺流程进行自动化生产,给用户提高了产品质量与数量,节约了大量的人力,该生产线的成功运行有利于国内铸造锆刚玉砖的生产发展.【期刊名称】《铸造设备与工艺》【年(卷),期】2012(000)005【总页数】3页(P38-40)【关键词】电熔锆刚玉砖;生产工艺;自动化生产线【作者】李华栋;张国靖;陈胜英【作者单位】济南二机床集团有限公司,山东济南250022;济南二机床集团有限公司,山东济南250022;济南二机床集团有限公司,山东济南250022【正文语种】中文【中图分类】TG2491 AZS电熔锆刚玉简介[1-2]1.1 电熔锆刚玉定义电熔锆刚玉是用纯净的氧化铝粉与含氧化锆质量分数65%、二氧化硅质量分数34%左右的锆英砂在电熔炉内熔化后注入模型内冷却而形成的白色固体,其岩相结构由刚玉与锆斜石的共析体和玻璃相组成,从相学上讲是刚玉相和锆斜石相的共析体,玻璃相充填于他们的结晶之间。

1.2 电熔锆刚玉特性1)具有1850℃的荷重耐火度;2)硬度接近金刚石(金刚石的莫氏硬度为10,而锆刚玉的莫氏硬度为9);3)氧化锆的结晶体是串珠状,在高温下抵抗玻璃熔液浸蚀能力很强;4)由于本质纯净而不污染产品,所以是玻璃及玻璃制品的熔化池不可缺少的耐火材料。

随着我国玻璃工业的不断发展,对这种材料的需求将会越来越大。

电熔锆刚玉砖的缩写是AZS,是按A l2O3-Z r 02-S i O2三元系相图的三个化学成分,依其含量多少顺序排列的,A l2O3取 A,Z r 02取 Z,S i O2取 S,国家标准采用这个缩写,例如33号熔铸锆刚玉砖,缩写为AZS-33#,其余类推。

1.3 电熔锆刚玉的用途实践认为,AZS产品具有良好的作业特性温度,应限定在1500℃以下,这在现阶段的一般玻璃窑上是合适的。

【原料】看了这个才知道,原来这7种电熔刚玉是生产这些耐火材料的!电熔刚玉有很多品种:电熔白刚玉(GB)、电熔致密刚玉(GM)、电熔锆刚玉(GA)、电熔铬刚玉(GG)、电熔钛刚玉(GT)、电熔棕刚玉(GZ)、电熔亚白刚玉(GY)。

电熔刚玉有两种生产方法。

一种是间歇式熔块法(脱壳炉);一种是半连续式倾倒法(炼钢电炉)。

间歇式熔块法生产电熔刚玉是目前普遍采用的生产方法。

大型炉的变压器功率在1000〜2000kW,每炉次可熔料25〜30t。

小型炉的变压器的功率在600〜1000kW,每炉次可熔料10~15t。

其他工艺参数:熔料时间为15~30h、原料消耗每1t刚玉为1050~1100kg,电耗每1t刚玉为2000~2500kW.h,电极消耗每1t刚玉为30~50kg,水耗每1t刚玉为10~15m3。

各种电熔刚玉工艺参数见表3-15。

电熔白刚玉:以工业氧化铝为原料,配入少量外加剂(AlF3)以提髙熔液的流动性。

在工业氧化铝中分别加入氧化锆、氧化铬、氧化钛可以分别生产锆刚玉、铬刚玉和钛刚玉。

电熔白刚玉的生产工艺如下:(1)电炉拖车结构,在拖车台面上铺髙铝砖4~5层,铺刚玉砖2~3层,铺炭砖厚度大于200tnm,在铺好的拖车底上面,放上水冷炉壳,并通过轨道送入电极中心下面。

(2)铺炉底料,在拖车台面上铺工业氧化铝,中间层厚约200mm,靠炉壳约300mm,防止起弧时溶液外溢。

在炉底料上面用小电极块铺成三角形或Y形,3个顶点要与3个电极相对应。

亦可用铝屑和炭粉的混合物做起弧材料。

用这种起弧材料起弧操作简单、不易断弧,对电熔料不增加杂质污染。

铝屑与炭粉的比例为2:1至3:1。

(3)起弧,先将一支电极下降到与起弧的电极块接触,并压紧,然后下降第二、第三支电极至全部起孤,随着电流、电压逐渐提高,熔区扩大后,边电熔边加料,以防止断弧影响操作。

(4)正常操作,正常操作电流控制在4000~5000A…电熔刚玉有还原和氧化两种操作方法。

热电材料的合成与性能研究一、引言热电材料是一种具有独特能量转化性质的功能材料。

它可以将温度差转化为电能或者电力,其材料性能与各种因素密切相关。

因此,热电材料的研究对于实现人类节能环保、寻找新型高效能源技术具有重要意义。

本文将介绍热电材料的合成方法及其性能研究进展。

二、热电材料的合成方法(一)高温熔炼法高温熔炼法是一种较为通用的热电材料合成方法。

该方法的原理是将多种元素或化合物放入石英或高纯石英坩埚中,通过加热使得材料熔化,并在高温下反应形成热电材料。

该方法制备的热电材料通常具有高纯度、结构均匀、晶粒细小等优点。

(二)烧结法烧结法是将热电材料粉末压成块状,在高温下进行加热致密化所得到的方法。

该方法制备的材料晶粒度较大、形貌均匀,因而能够保证高的电导率与低的热导率。

(三)溶胶-凝胶法溶胶-凝胶法是通过化学反应方法从溶解态中合成热电材料,溶液中的化合物为前驱体,通过溶胶化作用形成胶体,接着通过加热烘干、燃烧致密得到热电材料。

由于该方法所得到的材料微观结构均匀,因此具有较为优异的性能。

三、热电材料的性能研究(一)电学性能电学性能是热电材料最基本的性能之一。

其电导率、霍尔系数以及电阻率等参数是反映材料电传输性能的主要标志。

高电导率和小电阻率是表征材料良好导电性的参数。

而电子迁移率和载流子浓度等参数则能够反映材料内电子性质的特点。

(二)热学性能热学性能是指热电材料输运热流的能力。

其热导率是反映材料热传输性能的关键指标。

高热导率会导致高热传递能力,因此热电材料一般需要具有较低的热导率。

(三)热电性能热电性能是指热电材料的能量转换效率,即热电系数、功率因子和效率等参数。

热电系数是其最基本的参数,其定义为单热电势差对温度差的比值。

功率因数是热电材料的功率密度和温度差的乘积。

效率是热电材料将温度差转化为电能的效率。

四、结语热电材料合成方法的发展和热电性能的提高使得其在实现人类节能环保、推进新型高效能源的进程中具有重大的作用。

续热式电熔刚玉合成装置与生产工艺的实践与发展——兼述解析Z L 2013 1 0571224. 3张平核心提要:1、煅烧后的高温铝土矿石直接投入电熔刚玉合成装置,可获得800℃的冶炼起始温度,大幅降低产品耗电。

2、利用煅烧后的高温铝土矿石对辅料(C、Fe)进行预热,促进刚玉电热高温化合反应速度,大幅提高小时产量。

3、使用一台冶炼变压器配置六相电极和集束式新型短网结构,使电炉有关参数趋于合理,自然功率因数因此提高4-5个百分点,减少无功损耗,降低电极消耗,系统节能效果显著。

4、实现大型电炉柔性冶炼,一套刚玉合成装置可同时生产多品种产品,适应市场多种需求。

一、现存电熔刚玉合成装置与生产工艺的基本概括倾倒炉合成刚玉制造工艺自1971年国内首台装备投产至今已近半个世纪,成为目前国内刚玉制造业的主流设备,约占合成刚玉制造产能80%以上。

倾倒炉合成刚玉制造工艺取代原“固定炉”刚玉制造工艺的主要优势:同比单位产品耗电下降10%以上;同比小时产量提高15-20%;炉渣提纯为低硅铁有了商品价值;产品直接制造成本显著下降,企业效益大幅提升。

倾倒炉合成刚玉制造工艺经过多年的发展不断进步:二次短网使用“通水电缆”取代“软铜带”;倾动机构使用“液压装置”取代“齿轮传动”;电炉变压器容量由初期的2500KV A/台扩大到10000KV A/台;单台合成装置的产能规模和企业产能规模持续增大。

伴随着倾倒炉合成刚玉制造工艺不断发展和完善,相比其“硬件”的长足进步,“软件”的发展却令人遗憾:粗放的传统工艺观念制约了应有的技术进步;狭隘的行业目光妨碍了吸收现代科技理论和方法;业内大型国企的衰落与中小型民企的兴起在抢占市场中“裸战”,企业资金无暇技术研发与技术储备。

硬件与软件发展的严重不平衡导致系统“短板”缺陷:同比单位耗电指标四十余年“原地踏步”,且伴随电炉功率的增大还有升高趋势;同比单位功率小时产量指标四十余年无显著提高,且伴随电炉功率的增大还有下降趋势;同比单位产量耗电极指标四十余年无显著改善,且伴随电炉功率的增大呈上升趋势。

上述多年累积的基本缺陷问题不加以解决,对于产业的技术进步与行业的健康发展将构成严重阻碍!二、续热式电熔刚玉合成装置与生产工艺的缘起关键词:“续热”是指:为实现某种热工目的,在制造工艺流程中获得初始热后,持续保持已获得热量和温度,并以较少再加热保持或提升已获得的热工状态。

通过对刚玉制造过程续热温度值峰谷现状分析(见图一)可以观察到:三峰夹两谷状态,既煅烧后的热矿石从1250℃高温冷却至常温,再投入电炉加热到2000℃以上高温状态,出现第一个两峰夹一谷状态,间接丢失已获得温度1250℃(约折合热损3000000KJ/t熟矿)。

如若考虑高级产品的再熔工艺,则出现冶炼熔液从2000℃以上高温状态冷却至常温结晶,再拉升至1500℃以上高温状态,形成第二个两峰夹一谷状态,间接损失已获得温度1500℃(折合电损1400kwh/t刚玉)。

从续热概念推荐的理念分析,“温度峰值”是产品合成需要的热工状态。

“温度谷值”由于人为构造的工艺流程出现间断点而导致的热损状态。

消除人为构造的热损状态首先要消除工艺流程间断点,为实现续热工况创造条件。

图一刚玉制造过程续热温度值峰谷现状分析关键词:“短流程”是指:为实现高效率目的,对制造工艺流程中不连续的时、空间断点进行有机的压缩重组而采取的一种集成方法。

➢针对“人为构造”出现的工艺流程间断点我们构造了连续式阶梯型短流程制造工艺(见图二)。

其主要特征:图二连续式阶梯型短流程制造工艺构造1、“续热”特征;从原矿煅烧升温起至熔液调质结束,期间产品制造需要的工作温度持续保持。

2、“短程”特征;压缩重组了工序衔接方式,其时、空间断式衔接转换为连续式衔接方式,为“续热”提供平台。

3、“阶梯”特征;产品制程温度始终在800℃—2000℃之间,产品制程形态变化呈固态—液态—固态,高温物料移动宜由高至低阶梯式下移,反之实现难度极大。

续热式电熔刚玉合成装置以连续式阶梯型短流程制造工艺构造得以实现:实践中利用高温旋窑将煅烧后的高温铝土矿石直接投入电熔刚玉合成装置,可获得800℃以上的冶炼起始温度,大幅降低产品耗电;同时利用煅烧后的高温铝土矿石向电炉方向阶梯下行高温输送流动中,对配入的常温辅料(C质材料、Fe质材料)进行预热,去除常温辅料自然携带的吸附水、结晶水及挥发物,有利于炉况平稳控制,促进刚玉电热高温化合反应速度,大幅提高小时产量(见图三)。

图三连续式阶梯型短流程工艺机械化示意三、电熔刚玉合成装置大型化面临的困境关键词:“大型化”是指:在现有工业技术基础条件下可以实现的经济规模。

伴随我国工业技术基础水平的不断提高,“经济规模”提供的良好效益推动企业规模不断扩大,同时推动电熔刚玉合成装置大型化持续发展。

经历大约25年时间,电炉容量很快由2500KV A,5000KV A, 7500 KV A, 10000KV A四个阶段迅速站上了万级千伏安容量的大功率合成刚玉平台,进入刚玉制造全球领先梯队。

刚玉大功率合成装置在快速提高单台设备产能的同时也面临许多新的待解决问题,并成为制约合成装置大型化发展的瓶颈。

世界上诸发达国家大型刚玉合成装置的衰退也在一定程度上表明遇到“尚未解决”的问题。

1、电极截面积与高功率大电流的矛盾在技术层面制约电炉大型化。

国内某企业刚玉合成装置容量有3000KV A、5000KV A、7500KV A三种炉型,历史上曾经历过全部使用直径500mm电极冶炼,电极电流密度由8A/cm2攀升至10A/cm2、12A/cm2,单位产品耗电由2300kvh/t攀升至2350kvh/t 、2400 kvh/t以上; 单位产品电极消耗由13kg/t攀升至14kg/t、15kg/t 甚至更高;炉缸中的熔液温度亦提高100℃有余。

电极电流密度的提高与刚玉单位产品耗电的提高、单位产品耗电极的提高、熔液温度的提高有强相关线性关系。

2、大直径电极价格显著高于小直径电极的矛盾在经济层面制约电炉大型化。

显然要解决上述制约需要选择大直径电极,以期降低电极电流密度,降低产品单耗,获得较好收益。

但大直径高功率电极价格显著高于一般直径电极价格,降低电极电流密度,降低产品单耗获得的好处被购买大直径电极付出的高价格所抵消。

3、伴随电炉功率的增大,二次侧供电系统电损同比例增大,涡流损耗绝对值显著增大。

经验数据显示二次短网损耗在合成装置系统热平衡中占有10.10%,简单增大电炉功率会导致二次短网损耗同比例放大。

同时由于二次短网现有结构的制约,其自然功率因数一直在COSØ0.89 - COSØ0.9间徘徊,自然功率因数偏低致炉用功率损失的绝对值趋高。

数据表明大型化合成装置供电系统的现状尚有较大改进空间。

4、伴随着合成装置的大型化,电极圆表面比功率与电炉炉缸表面比功率的矛盾渐显突出。

深层次因素是电极圆表面比功率产生的热及炉缸表面比功率所分配的热与刚玉电热化合反应速率是否相匹配。

合成装置的大型化打破了三者之间传统理论构造的平衡关系,由于电极电流密度与电极圆表面比功率增大使得电极“邻域”温度显著升高,只能采取高功率快速冶炼工艺与之配合。

而电极圆“边际”温度与电极“邻域”温度温差随之加大,带来炉缸表面比功率所分配的热不平衡,导致局部温度过高,电热化合反应激烈,炉况波动大,炉前调整复杂系数增加。

局部电热化合反应速率的供需失衡,使材料消耗与产品质量均受到影响。

国内某企业从国外引进10000KV A 刚玉合成装置投产多年一直解决不了刚玉熔块中夹嵌的“铁豆豆”及产品中的“毛毛铁”偏多问题值得业内人士深思。

四、电熔刚玉合成装置大型化解决方案针对上述电熔刚玉合成装置大型化面临的主要问题我们给出以下解决方案:1、采用一台大功率变压器同时向配置六相电极的冶炼炉供电方案,冶炼变压器二次短网系统的接线结成两个三角型,形成六相电极同时发弧冶炼系统(见图四)。

解决了一台冶炼变压器向三相电极供电方案形成的单三角运行中电极圆选择的两难境地——电极圆过小则电极圆表面比功率增大,技术经济指标恶化;电极圆过大电极圆表面比功率缩小则熔池出现三角型斜边收缩的“猴子脸”状,熔池工况恶化。

而双三角运行方式在扩大电极圆的同时实现了电磁理论运动轨迹在炉缸中心区域交叉搅拌,有利于电极圆中心区温度的均匀保持。

又因为电极三角型布置转换成六角型布置缩小了相邻两根电极间的距离,熔池更趋近于炉缸圆。

为扩大电极圆,扩大熔池,提高产量创造条件2、采用六相电极电炉供电方案后,同等功率条件下电极电流密度降低50%,六相电极10000KV A电熔刚玉合成装置电极电流密度与三相电极5000KV A合成装置相当。

电极圆表面比功率亦有较大幅度调整,为降低电极消耗创造条件。

而炉缸表面比功率无显著变化,大熔池温度趋于更均匀,提供满足刚玉合成所需炉温。

六相电极大功率合成装置供电,电极表面比功率、电极圆表面比功率、炉缸表面比功率呈传统低功率冶炼工况,熔池直径大,电热温度均匀。

六相电极电炉成熟的运行经验可以保证炉热供给与电热化合反应速率匹配,炉况稳定,产品质量稳定,产量提高,单位产品耗电,耗电极下降。

图四六电极电弧炉电极布置方案示意图图五六电极电弧炉短网布置方案示意图3、六相电极电炉二次短网采用集束式同相往复逆排列方式布置(见图五),图五中相序标识与图四中相序标识相对应构成集束式同相往复逆排列阵,有效解决大电流通过二次短网时不可避免产生的涡流损失。

功率因数可由现在的COSØ0.90左右提高到COSØ0.95左右,不需补偿即可达到电力系统功率因数要求。

有效提高变压器出力,提高单位炉产量,降低电度电价,降低制造成本。

4、实现带电更换电极作业,减少电极更换时间,提高电炉作业率。

五、续热式再熔多品种解决方案电熔刚玉合成装置大型化会带给我们很多好处,同时也必须面对大批量单一产品品种与市场多样化需求的矛盾。

采用续热式再熔多品种解决方案就是充分利用好熔液热,通过输入少量热实现再熔获得多品种产品,满足市场多品种需求。

1、利用留液冶炼工艺提高炉缸熔池续热效率。

埋弧冶炼是电熔刚玉行业通常采用的工艺方法,投料初期炉料为常温颗粒状物体。

电冶面临炉温低、炉电阻大、不得不采用高电压低电流运行,炉用功率较低,熔化常温颗粒状物料需要较长时间。

而当炉缸下部熔池有一定量高温熔液后,炉温升高炉电阻迅速下降、进入炉用功率满载大电流运行,炉料快速熔化。

由此可见,上一冶炼周期倾倒熔液后留下适量熔液,用于下一冶炼周期提高投料初期炉温,有利于快速降低炉电阻,使炉用功率得以快速满载运行,对于提高产量、提高生产效率有重要意义。

2、低硅铁熔液与刚玉熔液分别倾倒入再熔盛包实现多品种再熔。

目前,业内倾倒炉熔液倾倒大体分为两种工艺:低硅铁熔液与刚玉熔液倾倒入同一接包;低硅铁熔液与刚玉熔液分别倾倒入不同接包。