双圆弧齿轮UG8.0画法

- 格式:doc

- 大小:1.99 MB

- 文档页数:9

一、前期准备1、已知数据通过计算得出:h=2*12=24ha=0.9*12=10.8 hf=1.1*12=13.2 pa=1.3*12=15.6 pf=1.38*12=16.56xa=0.0163*12=0.1956xf=0.0163*12=0.1956sa=1.1173*12=13.4076hk=0.545*12=6.54la=0.6289*12=7.5468lf=0.682*12=8.184hja=0.16*12=1.92hjf=0.2*12=2.4ef=1.1573*12=13.8876sf=1.9843*12=23.8116rj=0.4877*12=5.8524rg=0.3663*12=4.3956hg=1.0047*12=12.0564计算校核数据:m n=12mm,m t=m n/cosβ=12/cos15935'''=12.43mm,z1=26,z2=122,β=15935'''d1=m n z1/cosβ=12×26/0.9652mm=323.249mmd2= m n z2/cosβ=12×122/0.9652mm=1516.784mmd a1=d1+2*h m n=323.249+2×0.9×12mm=344.849mmad a2=d2+2*h m n=1516.784+2×0.9×12mm=1538.384mmad f1=d1-2*h m=323.249-2×1.1×12mm=296.849mmf nd f2=d 2-2*f n h m =1516.784-2×1.1×12mm=1490.384mm a=()1212d d +=(323.249+1516.784)/2mm=920.0165mm b 1=455mm ,b 2=450mm2、CAXA 电子图版绘制齿廓基本图形齿廓基本图形啮合齿廓图形二、齿廓导入UG1、将文件另存为syhcl.dxf 并保存在非中文目录下 2、启动UG8.0,新建文件,导入syhcl.dxf三、齿轮绘制过程1、利用移动对象命令,将图形旋转绕X轴旋转90度2、小轮齿宽455mm,大轮齿宽450mm,分别沿X轴拉伸两圆柱3、绘制螺旋线螺旋线导程:T=pi*D/tanB小齿轮:T=3.1415926*323.249/tan15.16=3748.0621大齿轮:T=3.1415926*1516.784/tan15.16=17587.06351、旋转坐标系螺旋线是沿Z向伸展的2、分别绘制两条螺旋线小齿轮大齿轮3、将大轮小轮齿廓图形投影至两圆柱后平面小轮投影结果大轮投影结果4、将齿廓图形分别向各自法向旋转15.16度,并将螺旋线再旋转出一条,以保证扫掠截面的一致性小轮大轮5、扫掠小齿轮齿廓截面,求差后进行特征分组小轮扫掠结果求差后结果特征分组选择扫掠和求差6、对特征分组执行阵列面命令阵列面结果7、扫掠大齿轮齿廓截面,求差后进行特征分组8、观察啮合状态。

在UG中绘制直齿圆柱齿轮的步骤1.打开渐开线齿形文件chixing,另存为zhichiyuanzhuchilun。

2.单击特征工具栏【拉伸】|在弹出的对话框中,默认矢量为Z轴,输入开始距离0、结束距离42,布尔无,拔模无,偏置无,选择齿形(相连曲线),结果如图1所示。

图1 图23.单击【圆柱】工具,类型选择【轴,直径和高度】,矢量为Z轴,指定点为(0,0,0),直径为df,高度为42,布尔求和,确定,结果如图2所示。

4.单击菜单【插入】|【关联复制】|【实例特征】(或单击【特征操作】工具栏中的【实例特征】),在弹出的对话框中选择【圆形阵列】,选择对象为齿,在【实例】对话框中数字栏输入28或z,角度输入360/28或360/z,确定后选择【点和方向】,方向选择ZC轴、点为(0,0,0),阵列的结果如图3所示。

图3 图45.单击【圆柱】,类型选择【轴,直径和高度】,指定矢量为-Z轴,指定点为(0,0,42),直径132,高度14,布尔求差,单击应用。

重复操作,指定矢量Z轴,指定点为(0,0,0),直径132,高度14,布尔求差,单击确定,结果如图4所示。

6.单击【圆柱】工具,类型选择【轴,直径和高度】,指定矢量为Z轴,指定点为(0,0,-6),直径为50,高度为54,布尔求和,单击确定,结果如图5所示。

7.单击【孔】工具,类型选择【常规孔】,指定点捕捉圆柱中心,孔方向默认垂直于面,直径30,深度54,默认尖角118,布尔求差,单击确定,结果如图6所示。

图5 图68.单击【长方体】工具,类型选择【两个对角点】,第一点为(-4,0,-6),第二点为(4,18.5,48),布尔求差,确定后结果如图7所示。

9.单击【圆柱】工具,类型选择【轴,直径和高度】,指定矢量为Z轴,指定点为(0,-45,0),直径为20,高度为54,布尔求差,单击确定,结果如图8所示。

图7 图810.单击菜单【插入】|【关联复制】|【实例特征】(或单击【特征操作】工具栏中的【实例特征】),在弹出的对话框中选择【圆形阵列】,选择直径为20的圆孔,在【实例】对话框中数字栏输入5,角度输入360/5,确定后选择【点和方向】,方向选择ZC轴、点为(0,0,0),阵列的结果如图9所示。

齿轮的基本知识及其画法(总20页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除齿轮的基本知识及其画法齿轮是应用非常广泛的传动件,用以传递动力和运动,并具有改变转速和转向的作用。

依据两齿合齿轮轴线在空间的相对位置不同,常见的齿轮传动可分为下列三种形式(图9-43):(1) 圆柱齿轮传动——有于两平行之间的传动。

(2) 圆锥齿轮传动——用于两相之间的传动。

(3) 蜗杆蜗轮传动——用于两交叉之间的传动。

齿轮传动的另一种形式为齿轮齿条传动(图9-44),可用于转动和移动之间的运动转换。

常见的齿轮轮齿是直齿和斜齿。

齿轮又有标准齿和非标准齿之分,具有标准齿的齿轮称为标准齿轮。

本节介绍具有渐开线齿形的标准齿轮的有关知识与规定画法。

一、直齿圆柱齿轮(直齿轮)(一) 直齿圆柱齿轮各部分名称及有关参数(图9-45)1、齿顶圆(直径d1)通过圆柱齿轮齿顶的曲面称为齿顶圆柱面。

齿顶圆柱面与端平面的交线称为齿顶圆。

2、齿根圆(直径d2)通过圆柱齿轮齿根的曲面称为齿根圆柱面。

齿根圆柱面与端平面的交线称为齿根圆。

3.分度圆(直径d)齿轮设计和加工时计算尺寸的基准圆称为分度圆。

它位于齿顶圆和齿根圆之间,是一个约定的假想圆。

4.节圆(直径d)两齿轮合时,位于连心线OO上的两齿廓点P,称为节点。

分别以O O为圆心,OP为半径所作的两个相切的园称为节圆。

正确安装的标准齿轮的d=d。

5.齿高h轮齿在齿顶圆与齿根圆之间的径向距离称为齿高。

齿高h分为齿顶高h1,齿根高h2两段(h=h1+h2):齿顶高h1:齿顶圆与分度圆之间的径向距离;齿根高h2:齿根圆与分度圆之间的径向距离;6.齿数z即轮齿的个数,它是齿轮计算的主要参数之一。

8.模数m由于分度圆周长πd=pz,所以 d=p/πz令 p/π=m 则 d=mz式中m称为齿轮的模数,它等于齿距与圆周率π的比值。

模数以毫米为单位,为了便于设计和制造,模数的数值已标准化,如图9-12所示。

第七部分:齿轮---弧齿锥齿轮关于弧齿锥齿轮(格里森gleason)的创建方法,NX 8.0自带的方法放在最后介绍。

这种齿轮的几何计算法几乎和直齿锥齿的算法相同。

所以就不解释了。

请参照《UG NX5.0工程师习题集》。

(1)采用参数的方法作。

①画出草图,②做出相关的圆,③画出渐开线,④画出渐开线轮廓。

新的坐标系1绕Z轴转过了b度⑤作出齿坯基体,⑥制作一个草图平面,并做出草图。

直线1草图平面要过直线1,垂直于直线2谁帮我解释一下,这个半径是怎么确定的。

直线2按标准,螺旋角度应为βm=35°⑦旋转“分度面”,将上步所作草图投影到这个“分度面上”。

(这种方法类似与圆柱斜齿轮的做法)我们可以看出,两个齿廓的几何中心都没有在投影线的端点上。

尤其是小端的齿廓非常明显。

⑧测量两个齿廓的偏移角度,将两齿廓旋转至曲线的端点上。

大端齿廓偏移的角度小端齿廓偏移的角度旋转后的结果如图:⑨扫掠出第一个齿体。

⑩阵列后,最终结果如图:(2)再一种方法。

自己在“ug网”的齿轮模块中讨教的一种方法。

使用作者所开发的程序:HCZCL1P.EXE。

①使用上一种方法的结果,利用公式反推出一些结论:大端模数M=3.5,小齿轮数Z1=12,径向变位系数X2=0.3276把9个参数:大端模数M=3.5,法向压力角α=20,齿宽中点螺旋角β=-35,小齿轮数Z1=12,大齿轮齿数Z2=30, 齿宽B=20,径向变位系数X2=0.03276,切向变位系数X t=0.01,选用刀盘号数E=4。

依次写入记事本中,并将记事本的名称改为:N.DA T。

结果如下:选中这两个图标,双击HCZCL1P.EXE图标在生成的所有文件中,打开A.DOC文档,即:弧齿锥齿轮副设计表第一部分输入参数计算日期:12-31-2011模数: M= 3.5齿数: Z= 12 30法向齿形角: A= 20 齿宽中点螺旋角:B= 35螺旋线旋向: 小轮左旋大轮右旋径向变位系数 X= .328 -.328切向变位系数 Xt= 0 0齿高系数: Ha= .85 (系统默认值)顶隙系数: c = .188 (系统默认值)轴交角系统默认两轴夹角为90度刀具直径Do= 101.6 刀盘号数: 4 刀尖圆弧 r= .875第二部分计算参数输出表(作图部分)节圆直径 d= 42 105节锥角 E= 21.801411 68.198592节锥距 R= 56.54423齿宽 b= 20齿顶高 Ha= 4.123 1.827齿根高 Hf= 2.485 4.781全齿高 H= 6.608齿顶圆直径 D= 49.65622 106.3571顶锥角 Ea= 26.63446 70.715根锥角 Ef= 19.285 63.36554轮冠距 Ak= 50.96875 19.30367中点模数 Mm= 2.881016中点法向模数 Mfm= 2.35999中点弧齿厚 Sfm= 4.394948 3.019179中点分度圆弦齿厚sm= 4.390353 3.019141中点分度圆弦齿高hm= 3.364488 1.394092大端分度圆螺旋角B大= 40.66094941216469大端分度圆周节Ps= 10.99557大端分度圆弧齿厚Sf= 6.599421 4.396153大端分度圆弦齿厚S大= 6.576035 4.395976大端分度圆弦齿高h大= 4.363272 1.844092第三部分计算参数输出表(非作图部分)齿数比 U= 2.5齿宽系数 F= .3537054齿根角 Of= 2.51641 4.83305齿顶角 Oa= 4.83305 2.51641当量齿数Z当= 23.51347 146.9592 冠轮齿数Z冠= 32.31099中点端面重合度Et= 1.153703 中点轴向重合度En= 1.547253中点总重合度 E总= 1.930032中点法面当量齿轮重合度Env= 1.626092小端面端面模数Ms= 2.262031小端面分度圆弧齿厚Sx= 4.26517 2.84121 计算时间:09:43:49生成的所有文件:其中,后缀名为:.DAT的文件为点文件。

UG齿轮画法1. 简介UG齿轮画法是一种在UG仿真中使用的工艺,用于绘制和模拟齿轮的制造过程。

UG(Unigraphics)是一种三维CAD软件,具有强大的建模和仿真功能。

齿轮是机械工程中常用的传动元件,其制造过程对齿轮的质量和性能具有重要影响。

UG齿轮画法通过模拟齿轮的加工过程,可以用于预测和优化齿轮的制造工艺,提高齿轮的质量和性能。

2. UG齿轮画法的步骤采用UG软件进行齿轮制造模拟的步骤如下:步骤1:建立齿轮模型在UG软件中,首先需要建立齿轮的三维模型。

可以利用UG的建模工具,根据齿轮的参数进行建模,如压力角、齿数、模数等。

建立好的齿轮模型用于后续的加工模拟。

步骤2:定义切削工具和刀具路径在齿轮加工过程中,切削工具和刀具路径的选择对加工质量和效率有很大影响。

在UG软件中,可以选择合适的切削工具,并定义刀具路径。

刀具路径的定义包括刀具进给速度、切削深度等参数。

步骤3:进行切削仿真在UG软件中,可以利用仿真工具对齿轮制造过程进行模拟。

通过切削仿真,可以模拟齿轮模型与切削工具之间的交互关系,包括切削力、切削热等。

通过仿真结果,可以评估切削过程中的变形、残余应力等情况,为后续的优化提供依据。

步骤4:优化加工参数根据切削仿真的结果,可以对加工参数进行优化。

通过调整刀具路径、切削参数等,可以改善齿轮的加工质量,减少变形和残余应力等问题。

优化后的加工参数再次进行仿真验证,直到满足设计要求为止。

3. UG齿轮画法的优势3.1 提高齿轮质量UG齿轮画法可以通过模拟齿轮的加工过程,优化加工参数,从而提高齿轮的质量。

通过仿真分析,可以评估和优化切削过程中的变形、残余应力等问题,避免制造出质量不合格的齿轮。

3.2 减少试错成本采用UG齿轮画法,可以在计算机上进行虚拟仿真,避免了实际加工过程中的试错成本。

通过在计算机上进行仿真模拟,可以预测加工过程中可能出现的问题,并进行及时调整和改善,从而减少了试错成本。

3.3 提高加工效率通过UG齿轮画法,可以对齿轮的切削工具和刀具路径进行优化。

UG中曲线的绘制之圆弧/圆和椭圆

2008-10-04 16:14

一、绘制圆弧/圆

1.打开“圆弧/圆”操作窗口。

插入>曲线>圆弧/圆,或直接单击“曲线”工具栏中的圆弧/ 圆的快捷按钮。

2.绘制圆弧和圆的两种方法。

①三点画圆弧/圆:使用此方法可通过指定起点、端点和终点或半径,来确定圆弧和圆。

其圆弧长有“限制”选项组确定。

②从中心开始绘制圆弧/圆:使用通过指定圆弧的中心点、通过点或是半径来确定圆弧和圆。

3.绘制圆弧/圆的一般步骤

确定圆弧/圆的三点或中心点和通过点→确定圆弧/圆所在的平面→设置圆弧/圆的限制参数→完成绘制。

提示:勾选“限制”选项组中的“整圆”复选框,将绘制一个整圆,取消则绘制圆弧。

“补圆弧”则可以在圆弧的补圆弧和圆弧之间切换。

二、绘制椭圆

1.打开“椭圆”操作框,插入→曲线→椭圆。

2.椭圆所绘制的平面在WCS中的XC—YC平面,所以绘制前应把要绘制的圆弧的平面设置为WCS的XC—YC平面,再绘制椭圆。

利用UG软件实现齿轮的精确建模沈智慧,刘扬,林益平(株洲工学院,湖南株洲412008)[摘要] 介绍利用UG软件建立齿轮三维模型的方法。

关键词: 渐开线;齿轮建模中图分类号:TP391.7;T B486 文献标识码:B 文章编号:1001-3563(2001)06-0044-02 Accurate Modeling of G ear With UG Softw areS HEN Zhi2hui,LIU Y ang,LIN Y i2ping(Zhuzhou Institute of T echnology,Zhuzhou412008,China)Abstract Methods of accurate m odeling of gear with UG s oftware are introduced in this paper. K ey w ords Inv olute;M odeling of gear 在我院包装机械新产品开发过程中,充分利用了UG软件进行三维造型设计,模拟机构运动,进行机构运动分析等。

然而齿轮的精确建模在包装机械设计乃至制造中起着举足轻重的作用。

实现齿轮精确建模的关键是齿轮齿廓曲线的绘制,由于齿廓曲线多为渐开线,这在一些具有三维绘图功能的软件中是较难实现的。

如在AutoC AD软件中必须将其与高级语言接口编程方可绘制渐开线。

利用UG软件可精确建立齿轮的三维模型,从而实现齿轮机构虚拟装配,模拟运动以及数控编程等。

1 齿轮的精确建模在UG软件中常用曲线(如椭圆,双曲线,抛物线等)可在Curve工具条上点击相应按钮直接绘图,而对于其它较为复杂的规则曲线(如渐开线、星形线、摆线等)则需先建立曲线方程,然后按UG软件中表达式的输入规则输入表达式,最后通过Curve 工具条中的Law Curve功能绘制出曲线。

1.1 建立渐开线方程圆的渐开线方程为:x=r(cosα+αsinα)y=r(sinα-αcosα)其中,r为基圆半径,α为角度(弧度制)。

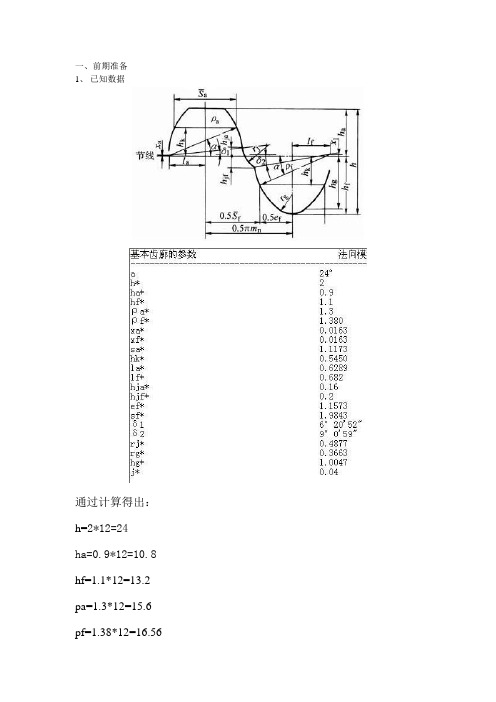

一、前期准备

1、已知数据

通过计算得出:h=2*12=24

ha=0.9*12=10.8 hf=1.1*12=13.2 pa=1.3*12=15.6 pf=1.38*12=16.56

xa=0.0163*12=0.1956

xf=0.0163*12=0.1956

sa=1.1173*12=13.4076

hk=0.545*12=6.54

la=0.6289*12=7.5468

lf=0.682*12=8.184

hja=0.16*12=1.92

hjf=0.2*12=2.4

ef=1.1573*12=13.8876

sf=1.9843*12=23.8116

rj=0.4877*12=5.8524

rg=0.3663*12=4.3956

hg=1.0047*12=12.0564

计算校核数据:

m n=12mm,m t=m n/cosβ=12/cos15935

'''=12.43mm,

z1=26,z2=122,β=15935

'''

d1=m n z1/cosβ=12×26/0.9652mm=323.249mm

d2= m n z2/cosβ=12×122/0.9652mm=1516.784mm

d a1=d1+2*

h m n=323.249+2×0.9×12mm=344.849mm

a

d a2=d2+2*

h m n=1516.784+2×0.9×12mm=1538.384mm

a

d f1=d1-2*

h m=323.249-2×1.1×12mm=296.849mm

f n

d f2=d 2-2*f n h m =1516.784-2×1.1×12mm=1490.384mm a=()1212

d d +=(323.249+1516.784)/2mm=920.0165mm b 1=455mm ,b 2=450mm

2、CAXA 电子图版绘制齿廓基本图形

齿廓基本图形

啮合齿廓图形

二、齿廓导入UG

1、将文件另存为syhcl.dxf 并保存在非中文目录下 2、启动UG8.0,新建文件,导入syhcl.dxf

三、齿轮绘制过程

1、利用移动对象命令,将图形旋转绕X轴旋转90度

2、小轮齿宽455mm,大轮齿宽450mm,分别沿X轴拉伸两圆柱

3、绘制螺旋线

螺旋线导程:T=pi*D/tanB

小齿轮:T=3.1415926*323.249/tan15.16=3748.0621

大齿轮:T=3.1415926*1516.784/tan15.16=17587.0635

1、旋转坐标系

螺旋线是沿Z向伸展的

2、分别绘制两条螺旋线

小齿轮

大齿轮

3、将大轮小轮齿廓图形投影至两圆柱后平面

小轮投影结果大轮投影结果

4、将齿廓图形分别向各自法向旋转15.16度,并将螺旋线再旋转出一条,以保证扫掠截面的一致性

小轮大轮

5、扫掠小齿轮齿廓截面,求差后进行特征分组

小轮扫掠结果

求差后结果特征分组

选择扫掠和求差

6、对特征分组执行阵列面命令

阵列面结果7、扫掠大齿轮齿廓截面,求差后进行特征分组

8、观察啮合状态。