铝土矿高压溶出过程中硅、钛矿物反应行为的研究

- 格式:pdf

- 大小:3.35 MB

- 文档页数:70

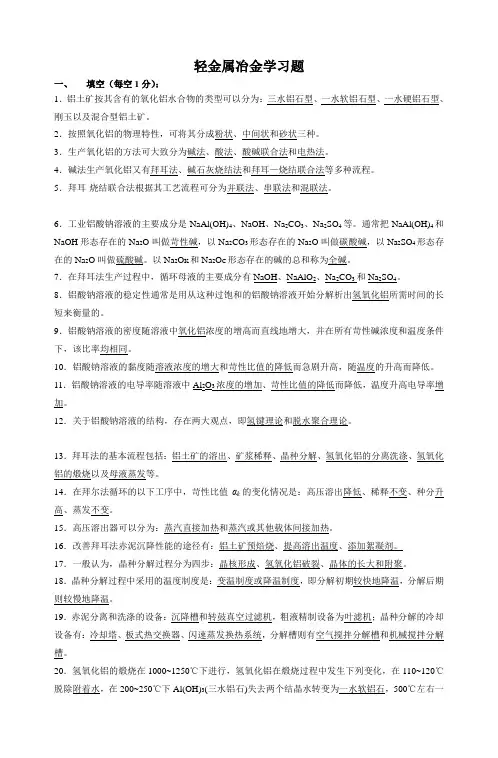

轻金属冶金学习题一、填空(每空1分):1.铝土矿按其含有的氧化铝水合物的类型可以分为:三水铝石型、一水软铝石型、一水硬铝石型、刚玉以及混合型铝土矿。

2.按照氧化铝的物理特性,可将其分成粉状、中间状和砂状三种。

3.生产氧化铝的方法可大致分为碱法、酸法、酸碱联合法和电热法。

4.碱法生产氧化铝又有拜耳法、碱石灰烧结法和拜耳—烧结联合法等多种流程。

5.拜耳-烧结联合法根据其工艺流程可分为并联法、串联法和混联法。

6.工业铝酸钠溶液的主要成分是NaAl(OH)4、NaOH、Na2CO3、Na2SO4等。

通常把NaAl(OH)4和NaOH形态存在的Na2O叫做苛性碱,以Na2CO3形态存在的Na2O叫做碳酸碱,以Na2SO4形态存在的Na2O叫做硫酸碱。

以Na2O K和Na2O C形态存在的碱的总和称为全碱。

7.在拜耳法生产过程中,循环母液的主要成分有NaOH、NaAlO2、Na2CO3和Na2SO4。

8.铝酸钠溶液的稳定性通常是用从这种过饱和的铝酸钠溶液开始分解析出氢氧化铝所需时间的长短来衡量的。

9.铝酸钠溶液的密度随溶液中氧化铝浓度的增高而直线地增大,并在所有苛性碱浓度和温度条件下,该比率均相同。

10.铝酸钠溶液的黏度随溶液浓度的增大和苛性比值的降低而急剧升高,随温度的升高而降低。

11.铝酸钠溶液的电导率随溶液中Al2O3浓度的增加、苛性比值的降低而降低,温度升高电导率增加。

12.关于铝酸钠溶液的结构,存在两大观点,即氢键理论和脱水聚合理论。

13.拜耳法的基本流程包括:铝土矿的溶出、矿浆稀释、晶种分解、氢氧化铝的分离洗涤、氢氧化铝的煅烧以及母液蒸发等。

14.在拜尔法循环的以下工序中,苛性比值αk的变化情况是:高压溶出降低、稀释不变、种分升高、蒸发不变。

15.高压溶出器可以分为:蒸汽直接加热和蒸汽或其他载体间接加热。

16.改善拜耳法赤泥沉降性能的途径有:铝土矿预焙烧、提高溶出温度、添加絮凝剂。

17.一般认为,晶种分解过程分为四步:晶核形成、氢氧化铝破裂、晶体的长大和附聚。

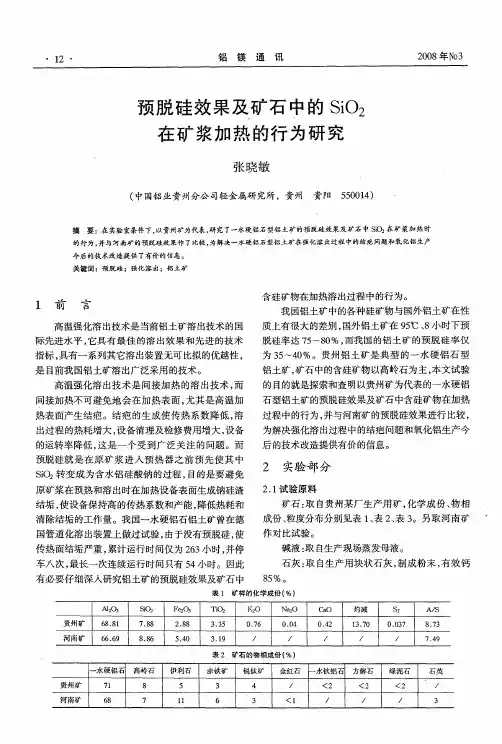

中南大学本科毕业论文题目选精矿预热过程中结垢规律的研究学生姓名伍依爱专业班级冶金0606指导老师李小斌,刘桂华学院冶金学院完成时间2011年6月摘要本文通过一系列实验和数据探讨铝土矿的溶出条件和溶出率,以及在这个过程中的硅的反应行为,以此获得选精矿在预热过程中的结垢规律。

主要研究结果如下:(1)将石灰化灰了再添加进去的话,溶出率将比直接加干石灰要高。

(2)化灰了的石灰添加量与溶出率成正比关系,干石灰成反比关系。

(3)添加剂DPSN的效果要比PG-20效果要好。

(4)Na2CO3第一章文献综述我国有23亿吨铝土矿,80%为中低品位铝土矿。

为满足拜耳法生产氧化铝对高品位铝土矿的要求,有的氧化铝企业采用选矿的方法以提高矿石品位。

由于选精矿和原矿中矿物形态不同,铝土矿在矿浆预热过程中反应规律不同,造成结垢速率明显不同。

目前,选精矿在矿浆预热过程中结垢明显快于原矿,造成氧化铝生产组织十分苦难你,单国内外没有研究报告和相关处理方案,因而研究选精矿预热过程中结垢规律十份迫切。

铝土矿溶出是氧化铝生产的关键环节和核心工序,目的是使铝土矿中的氧化铝充分溶解进入铝酸钠溶液,所以铝土矿的溶出过程是提高氧化铝回收率、降低生产成本的关键。

我国的铝土矿资源主要为一水硬铝石,其具有高铝、高硅、低铁的特点,以中低品位铝土矿为主,高品位矿较少。

由于我国矿石资源与世界上大部分国家有很大的差别.因此决定了我国的氧化铝溶出工艺与国外三水铝石的溶出工艺有着很大的差异。

1我国氧化铝溶出工艺现状及特点我国目前采用的高压溶出技术主要有:管道预热、压煮器间接加热溶出技术,全管道间接加热溶出技术以及双流法溶出技术。

其中山西铝厂和平果铝厂等引进了法国彼施涅铝业公司的“管道预热、压煮器间接加热溶出技术”:郑州铝厂引进了德国V AW公司的“管道化间接加热溶出技术”。

现已发展成为“全管道预热、熔盐加热停留罐溶出技术”:中州铝厂采用“双流法溶出技术”。

1.1管道预热、压煮器间接加热溶出技术1.1.1工艺概述管道预热、压煮器间接加热溶出技术提高了各类矿石的溶出温度。

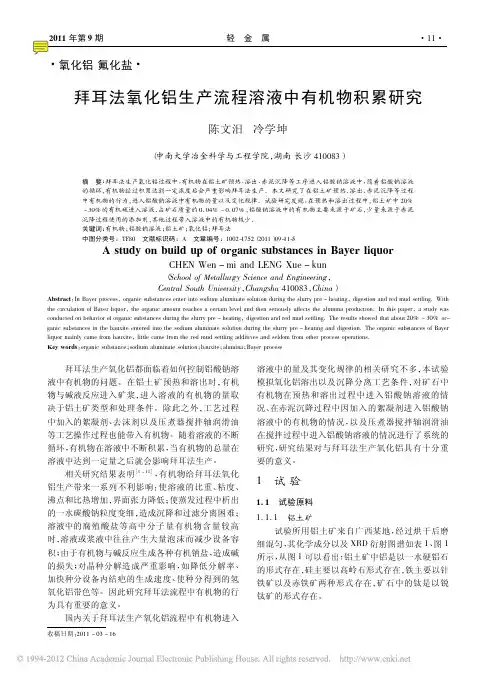

氧化铝生产过程中结疤的危害及清理发布时间:2023-02-23T06:20:30.619Z 来源:《中国科技信息》2022年19期作者:杜英国[导读] 在氧化铝生产过程中,因反应机理和条件不同,生成了不同类别的结疤杜英国遵义铝业股份有限公司,贵州遵义 563100【摘要】在氧化铝生产过程中,因反应机理和条件不同,生成了不同类别的结疤,结疤的存在严重影响了氧化铝生产的各个环节,导致管道堵塞,使换热器的传热系数严重降低,从而降低设备产能,增加能耗,使生产成本升高。

了解结疤的分类及危害和清理方法,对生产成本有效控制具有十分重要意义。

关键词:结疤分类;结疤危害;清理Harm and cleaning of scar in alumina productionDU Ying-guo(In January 2023, Zun yi Aluminum Industry Co.LTD, Zunyi City, Guizhou Province)Abstract: In the process of alumina production, different types of scab are generated because of different reaction mechanisms and conditions. The existence of scab seriously affects every link of alumina production, leading to pipeline blockage, which seriously reduces the heat transfer coefficient of heat exchanger, thus reducing the capacity of equipment, increasing energy consumption, and increasing the production cost. It is very important to know the classification, harm and cleaning method of scar for the effective control of production cost.Key words: Scar classification; Scar Hazard;clean1、引言氧化铝生产各个环节的结疤,致使管道堵塞,换热器传热系数严重降低,从而降低了设备产能。

浅析管道化溶出机组结疤防治在铝土矿的管道化溶出过程中,一些矿物与循环母液发生化学反应,生成溶解度很小的化合物从液相中结晶析出并沉积在容器表面上,形成结疤。

同时在氧化铝生产过程中,溶液中含有许多过饱和的溶解物质,由于它们的结晶过程相当缓慢,以至各工序的结疤现象普遍存在,溶出管道结疤使得管道内经变小,阻力增大,溶出段压力增高、而且不得不提高机组温度以确保溶出效果,所以随着溶出结疤的不断增厚,管道化溶出机组就不得不进行停车检修,所以结疤的生成已成为制约氧化铝产能主要因素之一,本文从结疤的种类和形成机制出发,重点探讨了预脱硅效与结疤的关系,以及不同物料的预脱硅方法。

关键词:管道化、溶出、结疤、防治0前言在铝土矿的预热和溶出过程中,一些矿物与循环母液发生化学反应,生成溶解度很小的化合物从液相中结晶析出并沉积在容器表面上,形成结疤。

结疤受多方面因素的影响,是各种条件共同影响的结果。

它与温度、矿石的物相组成、石灰的添加、溶液中Al2O3和SiO2浓度的影响、矿浆流速等多方面因素的影响。

本文重点从管道化溶出机组结疤的对生产的危害、影响结疤生成的主要因素和常用清除结疤的方法中总结出有效清除结疤的方法和防治结疤生成的措施。

1结疤分类拜耳法过程结疤的矿物组成与铝土矿的组成、添加剂及各工序的工艺条件都有很大关系。

较为常见的结疤成分有硅矿物、钛矿物、铝矿物、铁矿物及磷酸盐等。

根据结疤的来源及其物理化学性质不同,可将结疤的矿物成分分为四大类:1.1因溶液分解而产生以Al(OH)3为主,主要在赤泥分离沉降槽、赤泥洗涤沉降槽、分解槽等设备的器壁上生成。

视条件不同,可以是三水铝石、拜耳石、诺尔石、一水软铝石及胶体。

1.2由溶液脱硅以及铝土矿与溶液间反应而产生此类结疤主要是在矿浆预热、溶出过程及母液蒸发过程中出现,如钠硅渣、水化石榴石等。

其结晶形态与温度、溶液组成、时间等多种因素有关。

1.3因铝土矿中含钛矿物在拜耳法高温溶出过程中与添加剂及溶液反应生成主要成分为钛酸钙CaO·TiO2和羟基钛酸钙CaTi2O4(OH)2。

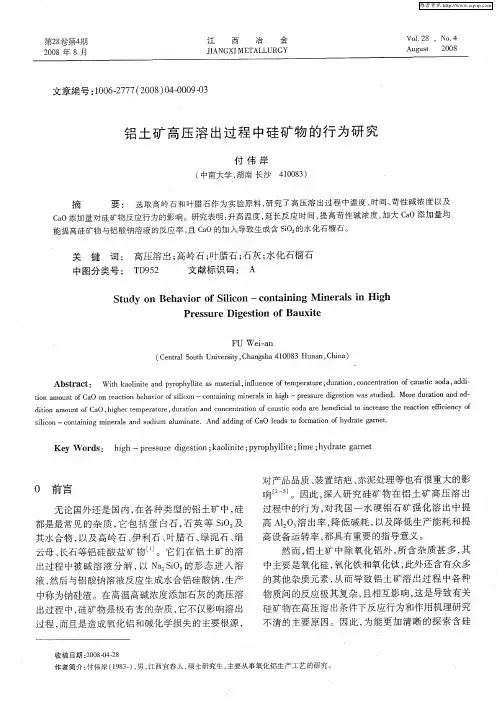

某一水硬铝石矿较难溶出的原因分析及强化措施

杨桂丽;高鸿光;李亚广

【期刊名称】《轻金属》

【年(卷),期】2021()10

【摘要】经过扫描电镜及能谱仪分析检测,试验所用铝土矿的各种不同粒度的矿粒表面均广泛分布着含钛矿物。

在铝土矿进行高压溶出时,这部分钛因在一水硬铝石的表面形成一层致密的保护膜阻碍了氧化铝的溶出,使得矿石溶出性能恶化,在石灰加入量高达15%时氧化铝实际溶出率只有82.3%。

该矿石经过预处理后,同样溶出温度及溶出时间条件下,石灰加入量为9%时氧化铝实际溶出率即可达到84.7%,矿石溶出性能得到较大改善,溶出技术指标得到明显优化,同时因石灰加入量减少约6个百分点,可降低赤泥产出量,在提高经济效益的同时减少了环境污染。

【总页数】5页(P23-27)

【作者】杨桂丽;高鸿光;李亚广

【作者单位】中铝郑州有色金属研究院有限公司

【正文语种】中文

【中图分类】TF821

【相关文献】

1.高铁一水硬铝石矿焙烧预处理溶出赤泥的沉降性能

2.一水硬铝石矿物的悬浮溶出器参数

3.焙烧预处理对一水硬铝石矿溶出性能的影响

4.用一水硬铝石矿的拜耳法溶出液生产砂状氧化铝

5.一水硬铝石矿溶出后加矿增溶溶出技术的可行性分析

因版权原因,仅展示原文概要,查看原文内容请购买。

第 23 卷第 2 期中国有色金属学报 2013 年 2 月 V ol.23 No.2 The Chinese Journal of Nonferrous Metals Feb. 2013 文章编号:10040609(2013)02054306高铁三水铝石矿拜耳法溶出过程中铝针铁矿的行为李小斌 1, 2 ,孔莲莲 1, 2 ,齐天贵 1, 2 ,周秋生 1, 2 ,彭志宏 1, 2 ,刘桂华 1, 2(1. 中南大学 冶金科学与工程学院,长沙410083;2. 中南大学 难冶有色金属资源高效利用国家工程实验室,长沙 410083)摘 要:为了查明铝针铁矿含量高的红土型铝土矿拜耳法溶出过程中氧化铝溶出率低的原因,研究针铁矿在溶出 过程中的转化规律及其对氧化铝溶出率的影响。

结果表明:在溶出温度为110~240℃时,该类型铝土矿中的铝针 铁矿基本不发生转化,其中的氧化铝难以溶出; 提高溶出温度到260℃或在240℃左右溶出时, 添加干矿石量3% 的石灰可促使铝针铁矿转化为赤铁矿,且氧化铝的溶出率随着针铁矿转化程度的增加而提高。

加入非钙质添加剂 也可以促使铝针铁矿在溶出过程发生结构转变,且氧化铝几乎完全参与反应,从而说明此类铝土矿中铝针铁矿在 溶出过程中难以转变是红土型铝土矿中氧化铝溶出率低的重要原因。

关键词:三水铝石矿;高铁;溶出;铝针铁矿中图分类号:TF821 文献标志码:AEffect of alumogoethite in Bayer digestion process ofhighiron gibbsitic bauxiteLI Xiaobin 1, 2 , KONG Lianlian 1, 2 , QI Tiangui 1, 2 , ZHOU Qiusheng 1, 2 , PENG Zhihong 1, 2 , LIU Guihua 1, 2(1.School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China;2.National Engineering Laboratory for Efficient Utilization of Refractory Nonferrous Metals Resources,Central South University, Changsha 410083, China)Abstract: The transformation law of goethite and its effect on the alumina recovery were investigated in order to determine the reason of low alumina recovery in Bayer digestion process of gibbsitic bauxite with high alumogoethite content. The results show that the goethite present in this kind of bauxite has no obvious change in the digestion temperature range of 110℃ to 240 ℃ with low alumina recovery. And alumogoethite can be transformed to hematite by increasing digestion temperature to 260 ℃ or adding lime of 3% of dry ores added at about 240 ℃, and the alumina digestion rate increases with the increase of the goethite conversion degree. Adding noncalcareous additives in the redigestion process of red mud containing goethite can promote the structure transformation of alumogoethite and thus alumina almost reacts completely. The transition of alumogoethite into other forms in Bayer digestion process is important for alumina recovery for lateritic bauxite.Key words: gibbsitic bauxite; highiron; digestion; alumogoethite针铁矿是铝土矿中常见的主要含铁矿物之一,在 以三水铝石和针铁矿为主要矿物的红土型铝土矿中, 铝类质同象置换针铁矿中的铁而形成铝针铁矿的现象 较普遍 [1] 。

拜耳法铝土矿杂质对溶出率影响的浅议作者:王令坤来源:《中国科技博览》2013年第23期[摘要]文章通过对拜耳法生产氧化铝的一水硬铝石成分分析及这些成分对氧化铝溶出率的影响,结合广西华银铝业有限公司目前使用的铝土矿成分进行对比分析,最终找到目前影响铝土矿相对溶出率偏低的主要原因。

[关键词]拜耳法;一水硬铝石;相对溶出率;中图分类号:TF802 文献标识码:B 文章编号:1009-914X(2013)23-0288-011、我国氧化铝生产现状我国铝产业巨大,铝土矿资源储量丰富。

铝土矿以一水硬铝石型为主,约占总储量的98%以上。

世界上的一水硬铝石型铝土矿亦数我国储量最大,它几乎是国内生产氧化铝唯一的原料。

目前国内氧化铝生产中湿法部分主要采用的是拜耳法,而铝土矿的矿类绝大部分属一水硬铝石。

因此,研究一水硬铝石中的杂志成分在现行的碱法拜耳法溶出条件及其过程中的行为对氧化铝的生产有着非常重要的意义。

2、一水硬铝石及其成分分析一水硬铝石又名水铝石,结构和分子式分别是ALO(OH)和AL2O3·H2O。

在铝土矿中的主要杂质成分有赤铁矿、针铁矿、黄铁矿、高岭石和金红石等。

他们的化学成分主要是铁、硅和钛的化合物。

3、铝土矿中主要杂质在溶出过程中的行为3.1 铁化合物杂质及其在溶出过程中的行为铝土矿中的铁杂质主要包括赤铁矿和针铁矿,还有少量黄铁矿、褐铁矿、磁铁矿以及其他盐类杂质。

其化学成分主要是铁氧化合物或者铁硫化合物等。

赤铁矿化学成分为Fe2O3,在拜耳溶出过程中不与苛性碱反应,也不溶解,最后成为赤泥的一部分外排。

针铁矿也叫沼铁矿,针铁矿中的氧化铁在200℃铝酸钠溶液中慢慢溶解,当温度高于200℃时,溶解速度剧增。

此时针铁矿会转变为赤铁矿,后者进入赤泥。

赤铁矿和针铁矿主要按下式进入溶液:Fe2O3+2OH-+3H2O+aq→2Fe(OH)4-+aqFe2O3·H20+2OH-+2H2O+aq→2Fe(OH)4-+aq当溶出温度和苛性碱浓度越高时铁进入溶液的量越多,当温度降低时又析出成为细小颗粒,这给后续工序中的赤泥沉降带来诸多不便。

有色金属冶炼技术基础知识单选题100道及答案解析1. 在有色金属冶炼中,常用的焙烧方法不包括()A. 氧化焙烧B. 还原焙烧C. 氯化焙烧D. 碳化焙烧答案:D解析:有色金属冶炼中常用的焙烧方法有氧化焙烧、还原焙烧和氯化焙烧,碳化焙烧不常用。

2. 铜的主要冶炼方法不包括()A. 火法冶炼B. 湿法冶炼C. 电解冶炼D. 生物冶金答案:D解析:铜的主要冶炼方法是火法冶炼、湿法冶炼和电解冶炼,生物冶金不是铜的主要冶炼方法。

3. 以下哪种金属通常采用电解法进行精炼()A. 铅B. 锌C. 铝D. 锡答案:C解析:铝通常采用电解法进行精炼,因为铝的化学性质活泼。

4. 锌冶炼中,“焙烧-浸出-电积”工艺属于()A. 火法冶炼B. 湿法冶炼C. 联合法冶炼D. 以上都不是答案:B解析:“焙烧-浸出-电积”工艺属于湿法冶炼。

5. 火法炼铜中,造锍熔炼的目的是()A. 除去杂质B. 产出冰铜C. 回收有价金属D. 提高铜的品位答案:B解析:造锍熔炼的目的是产出冰铜。

6. 以下哪种试剂在铝土矿的溶出过程中常用()A. 硫酸B. 盐酸C. 氢氧化钠D. 硝酸答案:C解析:铝土矿的溶出过程中常用氢氧化钠。

7. 镍的主要矿物不包括()A. 镍黄铁矿B. 红土镍矿C. 磁黄铁矿D. 硫化镍矿答案:C解析:磁黄铁矿不是镍的主要矿物。

8. 铅冶炼中,氧化铅还原为铅的还原剂主要是()A. 焦炭B. 一氧化碳C. 氢气D. 甲烷答案:A解析:铅冶炼中,氧化铅还原为铅的还原剂主要是焦炭。

9. 湿法炼锌中,浸出液净化的主要方法不包括()A. 置换法B. 沉淀法C. 萃取法D. 蒸馏法答案:D解析:蒸馏法不是湿法炼锌中浸出液净化的主要方法。

10. 以下哪种金属的冶炼过程中会产生二氧化硫气体()A. 钛B. 金C. 铜D. 银答案:C解析:铜的冶炼过程中,如在焙烧等环节会产生二氧化硫气体。

11. 铝电解槽的阳极材料通常是()A. 石墨B. 钛C. 铜D. 铁答案:A解析:铝电解槽的阳极材料通常是石墨。

铝土矿脱硅目标铝土矿是一种重要的铝源材料,其主要成分是氧化铝和硅酸盐矿物。

然而,硅酸盐矿物中的硅酸盐含量对于铝土矿的利用存在一定的限制。

因此,铝土矿的脱硅工艺对于铝的提取至关重要。

脱硅是指将铝土矿中的硅酸盐矿物从铝土矿中分离出来的过程。

脱硅的目标是尽可能地降低铝土矿中硅酸盐的含量,以提高铝的纯度。

铝土矿脱硅的方法主要包括物理方法和化学方法。

物理方法是通过物理性质的差异将硅酸盐矿物从铝土矿中分离出来。

常用的物理方法包括重选、磁选、浮选和筛分等。

重选是利用铝土矿和硅酸盐矿物的密度差异,通过重力分离的方法将硅酸盐矿物从铝土矿中分离出来。

磁选是利用铝土矿和硅酸盐矿物的磁性差异,通过磁力分离的方法将硅酸盐矿物从铝土矿中分离出来。

浮选是利用铝土矿和硅酸盐矿物的比重差异,通过气泡的作用将硅酸盐矿物从铝土矿中分离出来。

筛分是利用铝土矿和硅酸盐矿物的粒度差异,通过筛网的作用将硅酸盐矿物从铝土矿中分离出来。

这些物理方法可以有效地将硅酸盐矿物从铝土矿中分离出来,但是分离效果有一定的限制。

化学方法是通过化学反应将硅酸盐矿物从铝土矿中分离出来。

常用的化学方法包括酸浸法、碱浸法和氟化法等。

酸浸法是利用酸性溶液将硅酸盐矿物溶解,然后通过沉淀或其他方法将硅酸盐矿物分离出来。

碱浸法是利用碱性溶液将硅酸盐矿物溶解,然后通过沉淀或其他方法将硅酸盐矿物分离出来。

氟化法是利用氟化物与硅酸盐矿物反应生成可挥发的硅酸氟化物,然后通过蒸馏或其他方法将硅酸氟化物分离出来。

这些化学方法可以实现高效的脱硅效果,但是对环境有一定的影响,需要注意环境保护。

除了物理方法和化学方法,还可以采用热处理方法进行铝土矿的脱硅。

热处理方法是通过高温热解将硅酸盐矿物转化为其他化合物或挥发出来,然后通过冷却或其他方法将硅酸盐矿物分离出来。

热处理方法可以实现较好的脱硅效果,但是需要高温条件和较长的处理时间,成本较高。

综上所述,铝土矿脱硅的目标是降低铝土矿中硅酸盐的含量,以提高铝的纯度。

第5章高压溶出5.1铝土矿高压溶出概述5.1.1铝土矿高压溶出概述原矿浆是由铝矿石、循环母液和石灰组成的混合物。

溶出是利用循环母液的苛性碱把矿石中的氧化铝溶解出来成为铝酸钠溶液。

但是铝土矿中除氧化铝外,还有不少的杂质如氧化硅、氧化钛、氧化铁、碳酸盐、有机物和硫化物以及一些微量物质如镓、铬、钒等。

另外添加的石灰除主要成分氧化钙外,还有碳酸钠,硫酸钠以及铝硅酸盐等杂质,也会同时进入原矿浆里。

因此,原矿浆的组成是很复杂的,在溶出过程中的化学反应也就会是十分复杂的。

为清晰了解溶出过程,可将溶出化学反应分为主反应和副反应两大类:主反应是氧化铝水合物的溶出反应;副反应是各种杂质在溶出过程的反应。

通过主副反应,铝土矿中的氧化铝进入溶液,而各种杂质进入渣中,从而达到有用物质与杂质分离的目的。

5.2 铝土矿的各种成份在溶出过程中的行为拜耳法生产用的铝土矿为低硅铝土矿,其中除各类型氧化铝水合物为有用的主要成份外,其次还有镓等。

主要杂质为氧化硅、氧化钛、氧化铁、碳酸盐等,特别是氧化硅更为有害杂质,有机物、硫化物对拜耳法过程也有很大影响。

石灰的主要成份为氧化钙,杂质成份有氧化硅、氧化铁、和氧化镁等。

这样复杂的成份在溶出过程中发生的反应也是非常复杂的。

其中氧化铝水合物的溶出反应是主要反应。

虽然绝大部分杂质都进入赤泥中,但同时也有少量的杂质溶解于碱溶液中,杂质在溶出过程中的反应也影响到氧化铝生产的技术经济指标,因而必须研究它们以及与铝酸钠溶液之间相互反应。

5.2.1氧化铝水合物溶出时的行为各类型铝土矿中所含氧化铝水合物在适当条件下溶出时与循环母液中的苛性钠作用生成铝酸钠进入溶液中。

1.三水铝石型铝土矿中的Al(OH)3与NaOH在常压下即可按下式反应:Al(OH)3+NaOH+aq=NaAl(OH)4+aq2.一水软铝石型或一水硬铝石型铝土矿中的AlOOH在相应的高温(高压)及高碱的条件下溶出时发生下列反应:AlOOH+NaOH+aq= NaAl(OH)4+aq反应产物铝酸钠在一定苛性碱浓度和温度下都可以在苛性钠溶液中稳定存在,形成铝酸钠溶液。