常用变形铝合金退火热处理工艺规范.docx

- 格式:docx

- 大小:57.57 KB

- 文档页数:14

2a14铝合金热处理标准

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!

Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!

2A14铝合金热处理标准流程简述如下:

①均匀化退火:首先,将材料加热至475~490℃,并在此温度下保温12~14小时,随后采用炉冷的方式缓慢降温。

②完全退火:接着,将材料加热至350~400℃,保温时间依据材料的有效厚度调整,范围在30~120分钟内,之后以30~50℃/小时的速度随炉冷至300℃以下,最后空冷完成退火。

③快速退火:另一种选择是将材料加热至350~460℃,同样根据具体情况保温30~120分钟,之后直接空冷处理。

④淬火与时效:对于强化处理,可将材料加热至495~505℃后迅速水冷(淬火),然后放置在室温下自然时效至少96小时,以提高其硬度和力学性能。

这些热处理步骤旨在优化2A14铝合金的组织结构和性能,通过不同的加热温度和冷却速率,可以调控材料的强度、硬度、塑性和韧性,以满足特定的应用需求。

常用变形铝合金退火热处理工艺规1 主题容与适用围本规规定了公司变形铝合金零件退火热处理的设备、种类、准备工作、工艺控制、技术要求、质量检验、技术安全。

2 引用文件GJB1694变形铝合金热处理规YST 591-2006变形铝及铝合金热处理规《热处理手册》91版3 概念、种类3.1 概念:将变形铝合金材料放在一定的介质加热、保温、冷却,通过改变材料表面或部晶相组织结构,来改变其性能的一种金属热加工工艺。

3.2 种类车间铝合金零件热处理种类:去应力退火、不完全退火、完全退火、时效处理。

4 准备工作4.1 检查设备、仪表是否正常,接地是否良好,并应事先将炉膛清理干净;4.2 抽检零件的加工余量,其数值应大于允许的变形量;4.3工艺文件及工装夹具齐全,选择好合适的工夹具,并考虑好装炉、出炉的方法;4.4 核对材料与图样是否相符,了解零件的技术要求和工艺规定;4.5在零件的尖角、锐边、孔眼等易开裂的部位,应采用防护措施,如包扎铁皮、石棉绳、堵塞螺钉等;5 一般要求5.1 人员:热处理操作工及相关检验人员必须经过专业知识考核和操作培训,成绩合格后持证上岗5.2 设备5.2.1 设备应按标准规要求进行检查和鉴定,并挂有合格标记,各类加热炉的指示记录的仪表刻度应能正确的反映出温度波动围;5.2.2 热电温度测定仪表的读数总偏差不应超过如下指标:当给定温度t≤400℃时,温度总偏差为±5℃;当给定温度t>400℃时,温度总偏差为±(t/10)℃。

5.2.3 加热炉的热电偶和仪表选配、温度测量、检测周期及炉温均匀性均应符合QJ 1428的Ⅲ类及Ⅲ类以上炉的规定。

5.3 装炉5.3.1 装炉量一般以装炉零件体积计算,每炉零件装炉的有效体积不超过炉体积一半为准。

5.3.2 零件装炉时,必须轻拿轻放,防止零件划伤及变形。

5.3.3堆放要求:a.厚板零件允许结合零件结构特点,允许装箱入炉进行热处理,叠放时允许点及较少的线接触,避免面接触,叠放间隙不小于10mm.b.厚度t≤3mm的板料以夹板装夹,叠放厚度≤25mm,零件及夹板面无污垢、凸点,零件间、零件与夹板间应垫一层雪花纸,以防止零件夹伤。

变形铝合金热处理标准

变形铝合金是指经过锻造、压力处理等方法进行塑性加工而得到的铝合金材料。

热处理是指通过加热和冷却的方式对材料进行调整和改善其性能的过程。

变形铝合金经过热处理后可以提高材料的强度、硬度、耐磨性等性能。

变形铝合金热处理标准主要包括以下几个方面:

1. 热处理温度:根据不同的铝合金种类和材料要求,确定适宜的热处理温度范围。

2. 加热方式:常见的加热方式有空气加热、盐浴加热、电阻加热等,根据具体情况选择合适的加热方式。

3. 保温时间:在合适的温度下保持一定的时间,使材料达到均匀的热处理效果。

4. 冷却速度:冷却速度的选择与材料的组织结构和性能要求密切相关,常见的冷却方法有空气冷却、水淬、油淬等。

5. 热处理工艺规程:根据具体的材料和要求,制定热处理过程中的工艺规程,包括加热温度、保温时间、冷却方式等。

对于不同的变形铝合金材料,其热处理标准可能存在差异。

常见的变形铝合金热处理方法包括时效处理、退火处理、淬火处理等。

热处理标准的制定旨在确保变形铝合金材料在被加工后,经过热处理后可以达到预期的性能要求。

变形铝合金的热处理77—5、6 可热处理合金的原有强度用添加合金元素(如铜、镁、锌及硅)的方法来提高。

因为这些元素分别地或以不同的配合比显示出,在铝中的固溶度随温度增高而增大,它可用热处理方法使合金显著强化。

基本的热处理有退火(表1)、固溶热处理(表2)及人工时效或析出热处理(表2、3、4)。

所有的变形铝合金均可在退火状态使用。

此外按要求由其他原始状态、加工后或连续加工(如深拉)的工序之间可以把合金退火。

溶解性—系指在固溶热处理过程把可溶解的元素或某些元素溶入固溶体内。

随高温处理之后进行快速淬火(经常在水中),这种淬火使显微组织暂时固定(冻结)并在短时间内显示出合金完全可以加工。

某些生产者把材料在冷冻的温度下贮存到它们准备成型为止来保留这种加工组织。

在室温和高温下固溶热处理过的合金是不稳定的,并且元素将从过饱和固溶体中析出。

在室温下经过数日后称为自然时效或室温析出,此时合金的强度更大。

许多合金在室温下接近于稳定状态,但是一些合金(特别那些含有镁和硅或镁和锌的合金)自然时效硬化能延续到长时期。

在稍高的温度下用控制时间的加热方法能获得均一的更大的强度,并且性能稳定。

这种过程称为人工时效或析出热处理。

状态——定的可热处理合金的性能和特性取决于铝合金的状态或热处理。

铝协会规定了适用于所有的变形合金及铸造合金的状态名称的规则。

本文集中地只适用于各种可热处理合金状态。

基本状态名称是在合金名称后面写上文字,如2024—O或7075—W。

这对可热处理合金来说重要的是:O(退火状态)(只对加工制品)—产品完全退火可获得最低的强度。

W(固溶热处理状态)—这是一种不稳定的状态,它只适用于固溶热处理后在室温下自然时效的合金。

此名称的特点在于指出自然时效的时间,如W 1/2小时。

T(热处理状态)一适用于可热处理的制品(有或没有付加的加工硬化)和与F,O,H(加工硬化)不同的稳定状态制品。

在T的后面经常写上1个或更多的数字。

变形铝合金板材用热处理设备与工艺主讲人:罗杰2015年1月11日星期日目录固溶处理4概述1均匀化2退火3时效5一概述一()概念热处理铝合金热处理是将铝合金工件放在一定的介质中加热、保温、冷却,通过改变铝合金材料表面或内部的组织结构来控制其性能的工艺方法。

一()概念热电偶控制热电偶—与炉温控制器相连的传感器,不一定有记录功能负载热电偶—附着在产品材料或产品材料代替物上的传感器,用来向加工设备提供产品材料的温度(测金属温度)。

监控热电偶—与监控仪表相连的传感器。

测试热电偶—与测量系统精度试验或温度均匀性的传感器。

安全热电偶—超温报警加热介质空气炉盐浴槽铅浴炉油浴炉流化床加热方式必须精确控制空气炉燃油燃气电加辐射罩,热循环。

避免产生表面气泡(特别是2、7系高强度低韧性合金的薄板)。

铸锭均匀化热粗轧-热轧板热精轧-卷冷轧板(卷)固溶时效可热处理合金温度状态铸锭均匀化热粗轧-热轧板热精轧-卷冷轧板(卷)不可热处理合金温度状态完全退火中间退火高温退火稳定化一规范()热处理●YST591-2006变形铝及铝合金热处理规范●ASTM B918/B918M-2009变形铝合金热处理规范(通用)●SAE_AMS_2772G-2008取代MIL-H-6088_铝合金原材料的热处理(航空材)●BAC 5602 HT 铝合金的热处理(波音)●JBT7530热处理用氩气、氮气、氢气一般技术条件●AC 7102 热处理审核准则(Nadcap认证)●铝合金热处理Nadcap审核标准(Nadcap认证)二铸锭均匀化快速冷却来不及扩散,C1<C2<C3晶内偏析合金快速冷却时,有些化合物的组成与平衡状态下不完全一致,产生了亚稳定组织。

如:含9.7%Mn Al-Mn 合金,在室温平衡状态下,形成的是MnAl 6化合物;而在快速结晶时,则得到的是以MnAl6包MnAl 4的层状组织.这是由于L+MnAl 4→MnAl 6包晶反应进行不完全的结果。

铝合金铸件热处理操作规程(总4页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--铝合金铸件热处理操作规程所属分类:生产管理制度作者:[] 发布日期:2005-9-19 【字体:大中小】1 定义及其目的热处理就是选用某一热处理规范,控制加热速度,升到某一相应温度下保温一定时间以一定的速度冷却,改变其合金组织。

其主要目的是:提高力学性能,增强耐腐性能,改善加工性能,获得尺寸的稳定性。

2 热处理工艺分类2.1 退火:2.1.1 定义:退火就是将铝合金铸件加热到较高温度(一般300℃左右),保温一定时间,随炉冷却到室温的工艺。

2.1.2 目的:消除内应力,稳定尺寸,减少变形,增大塑性。

2.2 固溶处理:2.2.1 定义:固溶处理就是把铸件加热到尽可能高的温度(接近于共晶的熔点),在该温度下保持足够长的时间,并随后快速冷却。

2.2.2 目的:提高铸件的强度和塑性,改善合金的耐腐蚀性能。

2.3 时效处理:2.3.1 定义:时效处理就是将铸件加热到某一温度,保温一定时间后出炉,在空气中缓慢冷却到室温的工艺。

2.3.2 分类:2.3.2.1 不完全人工时效:它是采用比较低的时效温度或较短的保温时间,目的是为了获得优良的综合力学性能,即比较高的强度,良好的塑性和韧性。

2.3.2.2 完全人工时效:它是采用较高的时效温度和较长的保温时间。

目的:获得最大的硬度,即得到最高的抗拉强度。

2.3.2.3 过时效:它是加热到更高温度下进行。

目的:得到好的抗应力腐蚀性能或比较稳定的组织和几何尺寸。

3 热处理状态代号及意义参见下表:5 热处理操作要点:5.1 热处理用炉的准备:5.1.1 检查热处理用炉及辅助设备。

如供电系统、空气循环用风扇,自控仪表及热电偶插放位置是否正常、合格。

5.1.2 检查在正常工作条件下,炉膛各处温差是否在规定范围(±5℃)内。

5.1.3 起重设备是否正常、可靠。

变形铝合金热处理工艺嗨,朋友们!今天咱们来唠唠变形铝合金热处理工艺,这可是个超有趣的话题呢。

你知道吗,变形铝合金就像一个有着无限潜力的小宇宙,而热处理工艺就是那把打开它潜力之门的神奇钥匙。

我有个朋友,小李,他就在一家铝合金加工企业工作。

有一次我去他那儿参观,看到那些变形铝合金材料,一开始就觉得不过是些金属块嘛。

小李就笑我,说我是“有眼不识金镶玉”。

他告诉我,这些变形铝合金要是经过合适的热处理,那可就不得了啦。

那变形铝合金为啥要进行热处理呢?这就好比人需要锻炼一样。

变形铝合金在生产过程中,内部的组织结构有点像一群杂乱无章的小士兵。

热处理呢,就像是给这些小士兵进行军训,让它们排列得整整齐齐,从而使铝合金具备更好的性能。

比如说,提高它的强度、硬度,还能改善它的韧性呢。

咱们先来说说退火处理吧。

这退火就像是给累了的变形铝合金做个按摩放松。

当把变形铝合金加热到一定温度,然后慢慢冷却的时候,它内部那些因为加工而变得紧张的晶格结构就会得到舒缓。

我问小李:“这退火处理就这么简单?”小李说:“可别小瞧它,这过程中的温度控制、加热速度和冷却速度,就像厨师做菜时放盐的量、火候的大小一样,差一点都不行。

”如果温度太高或者冷却速度不对,那铝合金可能就达不到预期的性能改善效果,就像厨师把菜炒糊了一样糟糕。

再讲讲固溶处理吧。

这个过程就像是把一群性格各异的小伙伴强行融合在一起。

将变形铝合金加热到高温,让合金元素充分地溶解到铝基体中。

这时候的铝合金就像是一杯混合了各种口味果汁的超级果汁,各种元素在里面欢快地融合着。

不过,这过程也不是一帆风顺的。

加热温度不够的话,就像果汁没有搅拌均匀,合金元素不能充分溶解,那铝合金的性能提升也就有限。

时效处理呢,这可是固溶处理后的“魔法升级”。

经过固溶处理后的铝合金处于一种不稳定的高能状态,就像一个装满了能量的小炸弹。

时效处理就是让它慢慢释放这些能量,在这个过程中,铝合金的性能会进一步提高。

小李跟我说:“你看这时效处理,时间就像一把雕刻刀,在铝合金上一点点地雕刻出更好的性能。

铝合金铸件热处理操作规程1 定义及其目的热处理就是选用某一热处理规范,控制加热速度,升到某一相应温度下保温一定时间以一定的速度冷却,改变其合金组织。

其主要目的是:提高力学性能,增强耐腐性能,改善加工性能,获得尺寸的稳定性。

2 热处理工艺分类2(1 退火:(1(1 定义:退火就是将铝合金铸件加热到较高温度(一般300?左右),保 2 温一定时间,随炉冷却到室温的工艺。

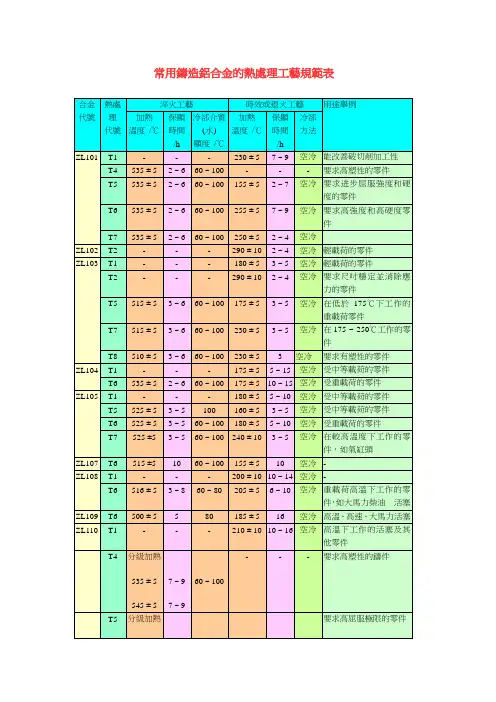

2(1(2 目的:消除热处理状态代号及意义参见下表:表1 热处理状态代号、名称及特点4 热处理工艺参数参见表2:表2 常用铝合金(铝硅系)热处理规范注:表中未注明要求的,表示可通用于任何情况。

5 热处理操作要点: 5(1 热处理用炉的准备:5(1(1 检查热处理用炉及辅助设备。

如供电系统、空气循环用风扇,自控仪表及热电偶插放位置是否正常、合格。

5(1(2 检查在正常工作条件下,炉膛各处温差是否在规定范围(?5?)内。

5(1(3 起重设备是否正常、可靠。

5(2 装炉:5(2(1 待处理的铸件应按合金牌号、外廓尺寸、铸件壁厚及热处理规范进行分类。

5(2(2 检查铸件质量的单铸试棒,应与同炉浇注的铸件同炉热处理。

5(2(3 中小型铸件用专门的框架组成一批,一起装炉。

大型铸件应单个放在专用架上装炉。

5(3 加热及保温:5(3(1 送电加热时,应同时开动风扇和控温仪表。

5(3(2 加热应当缓慢(一般为100?/h)。

对复杂铸件,应在较低温度下装炉(300?以下),并使加热至淬火温度的时间为2小时左右。

5(3(3 在保温期间,应定时校正炉膛工作区域温度。

5(3(4 由于某种原因造成中断保温,在短期不能恢复工作时,应将铸件出炉淬火。

在排除故障后,再次装炉继续升温进行热处理,其总的保温时间应稍许延长。

5(4 出炉冷却:5(4(1 保温结束后,用吊车或其它装置将铸件迅速出炉,淬入规定冷却介质中冷却。

5(4(2 淬火转移时间是指从铸件吊起到铸件全部淬入介质中,总的时间最好不超过15S。

2010-12-01 实Q/JYZ九江中船仪表有限责任公司(四四一厂)标准Q/JYZ 292-2010代替Q/JYZ 292-1988变形铝及铝合金的热处理工艺2009-12-01 发布九江中船仪表有限责任公司(四四一厂)发布目次前言 (II)1范围 (1)2规范性引用文件 (1)3工艺目的 (1)4设备和工具 (1)5热处理的准备工作及注意事项 (1)6工艺规范 (2)7变形铝及铝合金热处理的规定 (6)8热处理后的检验 (6)附录A (资料性附录)铝及铝合金新1 口牌号对照 (8)附录B (资料性附录)国内外常用铝及铝合金牌号对照 (9)木标准代替Q/JYZ 292-1988《铝和变形铝合金的热处理》。

本标准与Q/JYZ 292-1988相比主要变化如下:R增加了一些变形铝及铝合金合金材料的热处理工艺;b)对所引用的标准做了更新;c)按照新标准对工艺过程及数据做了修订;d)对已颁布新牌号的材料用新的牌号代替I 口牌号;本标准由九江小船仪表有限责任公司制造二部提出。

本标准III科技发展部标准化室归口。

本标准起草单位:九江中船仪表有限责任公司制造二部、科技发展部。

木标准主要起草人:水洪涛、朱志刚、郭玉芳。

木标准所代替标准的历次版本发布情况为:——Q/JYZ 292-1988。

变形铝及铝合金的热处理工艺1范围木标准规定了变形铝及铝合金的热处理目的、热处理过程使用的设备及工具、热处理前的准备工作及注意事项、工艺规范、变形铝及铝合金热处理的规定及热处理后的检验等。

本标准适用于本公司常用铝及铝合金工件的固溶、吋效、退火、稳定处理等。

2规范性引用文件下列文件屮的条款通过木标准的引用而成为木标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于木标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 230. 1-2009 金属材料洛氏硕度试验第1部分:试验方法GB/T 231. 1-2009 金属材料布氏唤度试验第1部分:试验方法GB/T 3246. 1〜3246. 2-2000变形铝及铝制品组织检验方法GB/T 288 金属材料室温拉伸试验方法3工艺目的3.1低温退火:铸件、焊接件、切削加工件、变形加工件,往往冇较大的残余应力,使合金的应力腐蚀倾向显著增加,组织及性能的稳定性卜-降,因此,必须进行去应力退火,去应力退火是一个回复过程, 去应力退火的温度低于再结晶开始温度,保温后缓慢冷却。

常用变形铝合金退火热处理工艺规范常用变形铝合金退火热处理工艺规范1主题内容与适用范围本规范规定了公司变形铝合金零件退火热处理的设备、种类、准备工作、工艺控制、技术要求、质量检验、技术安全。

2引用文件GJB1694变形铝合金热处理规范YST 591-2006变形铝及铝合金热处理规范《热处理手册》 91 版3概念、种类3.1 概念:将变形铝合金材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部晶相组织结构,来改变其性能的一种金属热加工工艺。

3.2 种类车间铝合金零件热处理种类:去应力退火、不完全退火、完全退火、时效处理。

4准备工作4.1检查设备、仪表是否正常,接地是否良好,并应事先将炉膛清理干净;4.2抽检零件的加工余量,其数值应大于允许的变形量;4.3 工艺文件及工装夹具齐全,选择好合适的工夹具,并考虑好装炉、出炉的方法;4.4 核对材料与图样是否相符,了解零件的技术要求和工艺规定;4.5 在零件的尖角、锐边、孔眼等易开裂的部位,应采用防护措施,如包扎铁皮、石棉绳、堵塞螺钉等;5一般要求5.1 人员:热处理操作工及相关检验人员必须经过专业知识考核和操作培训,成绩合格后持证上岗5.2 设备5.2.1设备应按标准规范要求进行检查和鉴定,并挂有合格标记,各类加热炉的指示记录的仪表刻度应能正确的反映出温度波动范围;5.2.2热电温度测定仪表的读数总偏差不应超过如下指标:当给定温度 t ≤400℃时,温度总偏差为±5℃;当给定温度 t >400℃时,温度总偏差为±(t/10) ℃。

2检测周期及炉温均匀性均应符合 QJ 1428 的Ⅲ类及Ⅲ类以上炉的规定。

5.3 装炉5.3.1装炉量一般以装炉零件体积计算,每炉零件装炉的有效体积不超过炉内体积一半为准。

5.3.2零件装炉时,必须轻拿轻放,防止零件划伤及变形。

5.3.3堆放要求:a. 厚板零件允许结合零件结构特点,允许装箱入炉进行热处理,叠放时允许点及较少的线接触,避免面接触,叠放间隙不小于 10mm.b. 厚度 t ≤3mm的板料以夹板装夹,叠放厚度≤25mm,零件及夹板面无污垢、凸点,零件间、零件与夹板间应垫一层雪花纸,以防止零件夹伤。

5.3.4 装炉后需检查零件与电热原件,确定无接触时,方可送电升温,在操作过程中,不得随意打开炉门;5.3.5加热速度:变形铝合金退火的加热速度约13℃~ 15℃/ 秒,例如加热到410℃设定时间为0.5 小时。

5.3.6 保温时间是指铝合金加热到规定温度范围而需要保持的时间,从炉温达到规定温度时计算。

装炉量为最大时,保温时间应适当延长 1-2h ;对于装箱退火,保温时间应适当延长 1h;单件或单层摆放的零件,保温时间取最小值。

具体要求参考表 1。

5.3.7 容易产生变形或扭曲的零件(如细长与薄板零件),装出炉时特别小心,应尽量在炉中垂直吊挂加热,或可设计专用热处理夹具、防护罩或框架等工装,以免变形;6特别要求6.1 待热处理的零件表面应清洁、干燥、无油污、水痕、划伤等缺陷 ( 毛坯件除外 ) 。

6.2 同一热处理炉中装有不同厚度的零件时,应按最大厚度确定加热保温时间,厚度相差大于10mm 的制品不应同炉热处理。

7质量检验7.1外观检测:热处理后的零件不允许有腐蚀、裂纹、烧伤和超过工艺文件规定的变形。

7.2过程记录检测:应严格执行热处理规范,检热处理过程记录卡及温度曲线。

7.3当技术人员对其性能要求检测时,按如下方法执行:7.3.1拉伸试验应按GB228进行7.3.2过烧和包铝层扩散试验应按GB2346进行7.4热处理制品的抗拉强度、屈服强度和伸长率的试验数据应满足相应的材料规范或零件图样的规定8技术安全热处理时,操作者应严格遵守热处理安全操作规程。

9热处理过程记录表9.1制品应有可追踪的热处理记录,该记录应包括证明满足本规范和制品要求的所有需要的资料、现行的工艺鉴定资料;9.2热处理的原始记录应保存归档。

9.3热处理过程记录表详见附件110常用变形铝合金退火制度去应力退火:消除冷变形和机械加工过程中(如压力加工、切削加工)产生的残余应力,稳定尺寸 ,主要用于不可热处理强化铝退火工艺。

不完全退火:为恢复再结晶,消除加工硬化,降低硬度,提高塑形,获得半硬制品,便于冷加工成型,适用于可热处理强化铝合金的退火工艺。

5完全退火:保证获得完全再结晶组织和良好的塑性,生成软制品,便于冷加工成型,适用于可热处理强化铝合金的退火工艺。

时效处理:使强化相充分而均匀的析出,提高强度、硬度,获得良好的综合性能。

11常用铝合金退火应用范围2A12 退火: a.力学性能要求高的结构件毛坯、半成品,采用去应力退火工艺;b.力学性能要求中等的结构件毛坯、半成品,采用再结晶退火工艺;c.力学性能要求不高或需热校形的薄壁盖板类毛坯、半成品、成品,采用完全退火工艺。

3A21 退火: a.力学性能要求高的结构件毛坯、半成品,采用去应力退火工艺;b.力学性能要求中等或需钎焊腔体盖板类、结构件毛坯、半成品采用再结晶退火工艺;c.力学性能要求不高的非结构件或需热校形的薄壁盖板类毛坯、半成品、成品,采用完全退火工艺。

5A03 退火: a.力学性能要求高的结构件毛坯、半成品,采用去应力退火工艺;b.力学性能要求中等的结构件毛坯、半成品采用再结晶退火工艺 ;c.力学性能要求不高的结构件或需热校形的高薄壁盖板类毛坯、半成品、成品,采用完全退火工艺。

5A06 退火:a.力学性能要求高的结构件毛坯、半成品,采用去应力退火工艺;b.力学性能要求中等的腔体类毛坯件、半成品采用再结晶退火工艺;c.力学性能要求不高或需热校形的盖板腔体类毛坯、半成品、成品,采用完全退火工艺。

6063 退火: a.力学性能要求高的结构件或需真空钎焊的腔体毛坯、半成品,采用去应力退火工艺;b.力学性能要求中等的结构件或需手工钎焊、空气炉钎焊的腔体类毛坯、半成品,采用再结晶退火工艺 ;c.力学性能要求不高的结构件或需热校形的盖板腔体类毛坯、半成品、成品,采用完全退火工艺。

时效处理:用于钎焊后快速冷却零件的时效处理,如真空钎焊中零件在530℃后急冷发生淬火后进行的强化处理。

12 工艺规范常用变形铝退火工艺规范见表 1;常用变形铝合金时效规范见表 2。

表 1常用变形铝合金退火工艺规范名特状过烧力学性去应力不完全完全称性态温能(抗退火退火退火度拉强度 ) σb℃(MPa)2A12 可热处理O505℃≥250MPa温度 240℃~温度350℃~温度390℃~强化铝合T≥380MPa260℃ , 保温时间370 ℃,保温时间410 ℃,保温时间金 ,属4≥430MPa1~2 小时,空冷1~ 2 小时,冷却速度1~ 2 小时,冷却速度Al-Cu系T6不高于30℃ /h, 冷却不高于30 ℃ /h, 冷却铝合金。

至 260 ℃以下出炉空至 260 ℃以下出炉空冷冷热处理后抗拉强度σb (MPa) :≥ 380热处理后抗拉强度热处理后抗拉强度σb (MPa) :≥ 250σ b (MPa) :≥ 1003A21 5A06 5A03不可热处O643℃≥130MPa温度260 ℃~温度360℃~温度420℃~理强化铝H14≥170MPa280℃ , 保温时间415 ℃,保温时间490 ℃,保温时间合金, 属H18≥220MPa1~2 小时,空冷1~ 2 小时,空冷1~ 2 小时,空冷Al-Mn 系铝合金。

热处理后抗拉强度热处理后抗拉强度热处理后抗拉强度σb (MPa) :≥ 150σb (MPa) :≥ 130σ b (MPa) :≥ 100不可热处O580℃≥340MPa温度150 ℃~温度315℃~温度390℃~理强化铝H14≥350MPa170℃ , 保温时间335 ℃,保温时间410 ℃,保温时间合金, 属H11≥340MPa4~6 小时,空冷1~ 2 小时,空冷1~ 2 小时,空冷Al-Mg 系2铝合金。

热处理后抗拉强度热处理后抗拉强度热处理后抗拉强度σb (MPa) :≥ 340σb (MPa) :≥ 300σ b (MPa) :≥ 200不可热处O610℃≥235MPa温度260 ℃~温度360℃~温度390℃~理强化铝H14≥270MPa280℃ , 保温时间400 ℃,保温时间410 ℃,保温时间合金, 属H11≥230MPa1~2 小时,空冷1~ 2 小时,空冷1~ 2 小时,空冷Al-Mg 系2铝合金。

热处理后抗拉强度热处理后抗拉强度热处理后抗拉强度σ b (MPa) :≥ 200σb (MPa) :≥ 230σb (MPa) :≥ 2306063 可热处理O615℃≥90MPa温度350℃~温度 390 ℃~ 415 ℃ ,温度 450 ℃~ 490℃ ,强化铝合T1≥152MPa380℃ , 保温时间保温时间 1~ 2 小时,保温时间 1~2小时,金 , 属T4≥172MPa1~ 2 小时 , 冷却速度冷却速度不大于 30℃冷却速度不大于30℃Al-Mg-Si T5≥186MPa不大于30℃ /h, 冷却/h, 冷却至 260 ℃以下/h, 冷却至 260℃以下系铝合T6≥241MPa至 260℃以下出炉空出炉空冷出炉空冷金。

T83≥255MPa冷热处理后抗拉强度热处理后抗拉强度T83≥207MPa热处理后抗拉强度σb (MPa) :≥ 90σ b (MPa) :≥ 801≥290MPaσb (MPa) :≥ 150T832注:1.O 状态铝合金退火后的抗拉强度最大值为原始值; 2.保温时间结合一般要求 5.3.6 条;3.退火铝合金类型为板材、棒材、挤压件及模锻件。

表 2常用变形铝合金时效工艺规范牌号时效前产品类时效时效硬化热的状态型制度处理后金属温时效时状态的度℃间 h代号-其它所室温≥96T4有制品2A12-厚度≤18512T622.5mm~195包铝板-壁厚≤185~19512T625mm6~12T6挤压型材6063W模锻件室温≥96T4 T模锻件155~17710T6附件 1:热处理过程记录表工号:序号名称材料牌号材料规格工一炉件数图及尺寸序总件数号及装炉方式热处理方式保温时间冷却方式温度(℃)冷却时间( min )及冷却介质操作者日期。