硅强化铁素体球墨铸铁的研究与应用

- 格式:ppt

- 大小:15.05 MB

- 文档页数:65

固溶体的强化作用虽然纯金属在实际工业生产上得到了一定的应用,但是由于其强度一般都很低,如铁的抗拉强度约为200MPa,而铝的抗拉强度还不到100MPa,显然都不符合用作工业的结构材料。

近年来,为了适应多方面的要求,各种新材料、新工艺不断出现,但是就目前来说,新材料的制造方法比较复杂,制备成本较高,市场应用不是特别广泛,所以,在今后很长一段时间之内,用的较多的仍然是一些传统材料。

目前应用的金属材料大多数是合金,新材料的广泛应用还有一段时间。

所以,对其研究仍有重大意义。

固溶体是几乎所有合金的基体相,固溶强化作为最基本的强化手段已被广泛地利用于生产中。

当溶质元素的含量极少时,固溶体的性能与溶剂金属基本相同。

随着溶质含量的升高,固溶体的性能将发生明显改变,其一般规律情况是:强度、硬度逐渐升高,而塑性、韧性有所下降,电阻率逐渐升高,导电性逐渐下降,磁矫顽力升高等。

例如铜镍合金,其性能如图一。

通过溶入某种溶质元素形成固溶体而使金属的强度、硬度升高的现象称为固溶强化。

固溶强化的产生是由于溶质原子溶入后,要引起溶剂金属的晶格产生畸变,进而使位错移动时所受到的阻力增大的缘故。

固溶强化是材料的一种主要的强化途径。

实践证明,适当掌握固溶体中的溶质含量,可以在显著提高金属材料的强度、硬度的同时,使其仍然保持相当好的塑性和韧性。

例如,向铜中加入19%镍,可使合金的σb由220MPa升高至380 -400MPa,硬度由HB44升高至HB70,而塑性仍然保持Ψ=50%。

数据结果如图一。

若将铜通过其他途径(例如冷变形时的加工硬化)获得同样的强化效果,其塑性将接近完全丧失。

十分明显,固溶强化是一种极为优异的强化方式,因而在金属材料的生产和研究中得到了极为广泛的应用,几乎所有对综合力学性能要求较高(强度、韧性和塑性之间有较好的配合)的结构材料都是以固溶体作为最主要最基本的相组成物的。

可是通过单纯的固溶强化所达到的最高强度指标仍然有限,常常不能满足人们对于结构材料的要求,因而不得不在固溶强化的基础上再补充进行其他强化处理。

不同炉前硅含量对高硅固溶强化铁素体球墨铸铁性能及组织的影响摘要:近年来随着汽车、高铁、电力等工业的发展,国内外标准牌号球墨铸铁的部分性能已难以满足要求。

高硅固溶强化铁素体球墨铸铁作为一种铸态全铁素体的球墨铸铁,与传统标准牌号的球墨铸铁相比具有优异的综合力学性能和加工性能。

本文研究了不同炉前硅含量对高硅固溶强化铁素体轴承盖基体的力学性能及组织的影响,研究发现:随着炉前硅含量的增加,轴承盖本体的抗拉强度及屈服强度均逐渐增加,伸长率先增加再降低;轴承盖选定区域的石墨球数逐渐增加,球径变小,晶粒尺寸逐渐减小;轴承盖不同的区域的硬度逐渐增加,当炉前硅元素增加到ω(Si)≥3.1%时,各区域硬度变化趋于一致。

关键词:球墨铸铁;固溶强化;QT600-10%球墨铸铁因其石墨在基体呈球状,减小了尖端应力集中效应,使铸铁的强度和延伸率得到很大提高,因此球墨铸铁作为结构材料广泛应用在各个领域。

近年来随着汽车、高铁、电力等工业的发展,一些重要的球铁零件不仅要求其具有较高的抗拉强度、屈服强度和伸长率性能,同时要求加工表面硬度分布均匀,加工性能优异,这些要求使得国内外标准牌号球墨铸铁的部分性能难以满足要求。

因此如何提高球墨铸铁的强韧性和加工性能并扩大其应用范围成为球墨铸铁新的研究方向和发展趋势。

通常球墨铸铁可以通过合金化和热处理方法调整铸态基体组织来获得的高强韧性。

其中高硅固溶强化铁素体球墨铸铁是利用合金硅元素的石墨化和固溶强化作用生产的一种铸态全铁素体的球墨铸铁,与传统标准牌号的球墨铸铁相比具有优异的综合力学性能和加工性能。

目前很多关于高硅固溶强化铁素体球墨铸铁的研究报道仅局限在试验阶段以及由于部分企业保密的原因,使得这种铸铁材料应用和发展在我国较滞后。

最近我公司与某知名汽车厂商合作开发了一款材质为QT600-10%的球铁轴承盖并批量生产,本文通过制备不同的炉前硅含量的铁液浇注轴承盖产品,并对轴承盖本体进行力学性能和金相组织检测,研究了当炉料配比、铸件工艺排布、浇注工艺参数固定时,不同炉前硅含量对轴承盖力学性能和金相组织的影响并做了进一步的分析,希望高硅固溶强化铁素体球墨铸铁这种材料能得到更多地推广和应用。

硅在铸铁中的作用 The latest revision on November 22, 2020Si在铸铁中的应用铁器是人类文明开始疾速发展的里程碑。

直至现在,“铸造”依旧是制造业的根底。

近年来,精密铸造尽管为习惯多方面的要求,各种新工艺、新材料不断涌现,轻合金铸件、铸钢件的运用发展也很快,但宏元的技术人员告诉小编铸铁件的需求量依然稳居首位。

从进入铁器时代起,硅与铸造业就有着密不可分的联系,今天宏元精密铸造厂就与我们探讨下硅在铸铁中的效果。

1、硅在铸铁中推进石墨化的效果:在铸铁中,硅是推进石墨化效果最强的合金元素,其推进石墨化的才华,是镍的3倍、铜的5倍。

而且无论在液态或固态的铸铁中,硅与铁联系的效果都比碳强。

液态铸铁中含有硅,就会使碳的溶解度降低。

铁液中硅的含量愈高,碳含量相应地愈低,就会有更多的碳被架空出来。

此外,铸铁中的氧和氮都有安稳碳化物的效果。

铸铁中含有的硅,可以使其中的氧、氮含量降低,这样,又间接地增强了硅对石墨化的效果。

2、硅在铁素体中的固溶强化效果:在固态铸铁中,硅简直悉数固溶于奥氏体和铁素体,不进入碳化物。

硅原子与铁原子可以联系成具有强共价键的含硅铁素体,不仅推进铁素体形成,而且使铁素体强化的效果很强。

为了解硅强化铁素体的才华,上世纪五十年代,国外研讨者在碳含量为%、不含其他合金元素的钢中,加入不同量的硅,以比较硅对力学功能的影响。

在生产铸铁时,使用硅的固溶强化效果,可以削减或不必铜、镍、锡、钼、铬等进步强度的合金元素,是有益于降低生产成本和避免合金元素的负面效果的。

3、硅在铸铁中的其他效果硅在铸铁中的效果是多方面的,除“推进石墨化”和“固溶强化”外,硅还有不少重要的效果,在此,简略介绍两个:1)溶于液态铸铁中的硅,使铁液抗氧化才华大为增强,而且硅还可以使氮在铁液中的溶解度降低。

各种铸造合金中,只要铸铁才华够用冲天炉、氧气回转炉这类熔炼设备,在富氧、富氮的气氛中熔炼,恰是因为硅的这种效果。

高硅固溶强化球墨铸铁熔炼工艺的研究摘要:为生产高硅固熔强化球墨铸铁,对熔炼中铁液的化学成分、孕育处理及热处理技术进行了分析研究,得出高硅固熔强化球墨铸铁比传统球墨铸铁具有更高的抗拉强度,硬度和强度分布更均匀,机械性能及加工性能良好。

关键字:高硅固熔强化球墨铸铁熔炼工艺1.前言在生产中发现,随着珠光体稳定元素含量的波动,既使是同一批次生产的铸件,在不同铸件的相同部位性能也会产生很大的波动;硬度的波动造成同牌号的球墨铸铁不同位置机加工性能相差可高达50%,HBW230 时的进刀量要比HBW170 时小0.1mm。

所以寻找一种基本上是单相基体的球墨铸铁,减少硬度波动,提高球墨铸铁的机械加工性能也十分必要。

硅是铸铁中使用最广泛的元素,它可以固溶于铁素体中起强化作用,从而提高铁素体的强度。

图1、图2是硅含量对铁素体球墨铸铁抗拉强度和伸长率的影响关系。

图1 Si含量与抗拉强度的关系图2 Si含量与伸长率的关系2.工艺原理2.1化学成分的分析与确定依据化学成分对球墨铸铁性能的影响,尤其是硅含量对铁素体球墨铸铁伸长率的影响关系,化学成分按照如下原则确定。

1.CE值。

碳当量对球墨铸铁的流动性和缩孔、缩松影响很大,在碳当量的质量分数为 4.6%-4.8%时,流动性最好,有利于浇注成形、补缩,缩孔、缩松倾向小,可以获得健全的铸件[1]。

因此,球墨铸铁的碳当量控制在4.6-4.8%范围内。

2.硅。

硅是促进石墨化元素,硅多提高了铸铁共晶转变时的临界冷却速度,使铁水在凝固过程中对冷却速度的敏感性降低,更有利于形成全铁素体球墨铸铁。

由图1看出,当球铁中硅含量小于5%时,铸件的抗拉强度、屈服强度和硬度都随Si含量呈增大趋势,而断后伸长率则呈下降趋势,从图2可以看出,当Si含量超过4.5%时,其伸长率急剧下降,故Si含量一般控制在在3.5%-4.5%的范围。

3.锰。

锰是阻碍石墨化、强烈稳定奥氏体的元素,并容易在共晶团边界上富集形成偏析,对力学性能有特别不利的影响[2],对于铁素体基体的球墨铸铁来说,则锰的质量分数应在0.3以下。

15 中国铸造装备与技术 5∕2017 高硅固溶强化铁素体球墨铸铁的工艺研究高博1,张涛2,杨霄峰2,陈园社2(1.海军驻兴平地区军事代表室,陕西兴平 713100;2.陕西柴油机重工有限公司,陕西兴平 713100)摘要:针对EN1563:2012标准中提出的牌号为EN-GJS-500-14和EN-GJS-600-10的材料性能要求,本文从化学成分的选择、铁水球化及孕育处理等方面进行了工艺研究。

通过多次的试验研究标明:本文所设计的工艺不仅满足EN1563:2012中机械性能和金相组织的要求,而且可有效提高回炉料的加入量,节约生产成本,为高效化生产提供一定依据。

关键词:固溶强化;球墨铸铁;工艺中图分类号:TG255+.1;文献标识码:A;文章编号:1006-9658(2017)05-0015-03DOI:10.3969/j.issn.1006-9658.2017.05.005 收稿日期:2017-04-01稿件编号:1704-1729作者简介:高博(1981—),工程师,主要从事舰船柴油机质量监督与验收工作.随着科技的进步,在工程应用中对球墨铸铁的性能有了更高的要求。

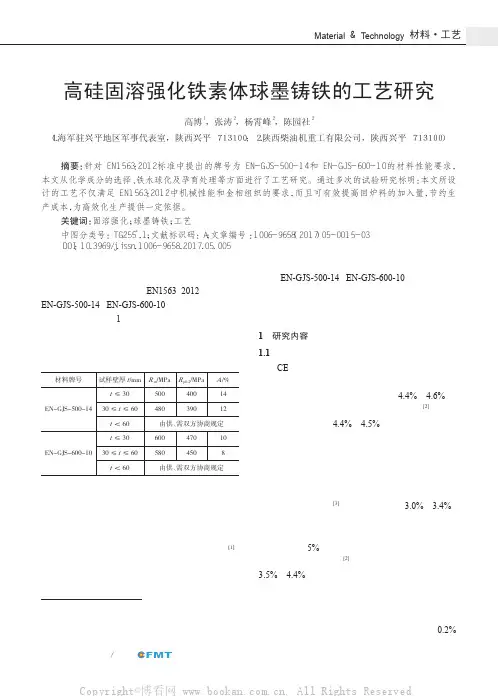

在EN1563:2012中提出了EN-GJS-500-14,EN-GJS-600-10两种新材料牌号,材料力学性能见表1,在高抗拉强度的前提下,还必须保证高的屈服强度、高的延伸率,传统生产工艺难以完成。

表1 EN1563:2012规定力学性能材料牌号试样壁厚t /mmR m /MPaR p0.2/MPaA /%EN-GJS-500-14t ≤305004001430≤t ≤6048039012t <60由供、需双方协商规定EN-GJS-600-10t ≤306004701030≤t ≤605804508t <60由供、需双方协商规定通过固溶强化作用来提高材料的抗拉强度、屈服强度、延伸率是目前最有效的一种工艺方法。

固溶强化是指通过融入某种溶质元素形成固溶体而使金属强化,融入固溶体中的溶质原子造成晶格的畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度增加 [1]。

一、碳1.当碳当量小于4.5%~4.7%时,增加含碳量可提高镁的吸收率,有利于球化。

2.碳高铁水流动性好,凝固期间析出石墨最多,石墨化体积膨胀增加,补偿收缩增加铸件致密性,改善机械性能。

3.在共晶成分以上,增加含碳量易产生石墨漂浮,降低机械性能。

4.降低含碳量易产生游离渗碳体,使机械性能降低,脆性增加,同时增加缩孔,缩松等铸造缺陷。

二、硅1.硅是强烈的石墨元素,即使石墨结晶,又使渗碳体分解。

因此,提高含硅量,石墨球径减小,数量增加,形态圆整。

2.硅量增加,铁素体增加,珠光体减少,强度和硬度降低,塑性和韧性提高。

3.硅具有强化铁素体的作用,当含量大于3.3%时,脆性增加,塑性降低。

4.硅使共晶点向左上方移动,使凝固区间缩小,增加流动性,减少缩松。

三、锰1.锰降低共析转变温度,从而稳定并细化珠光体组织,在石墨化退回时,阻止珠光体的分解。

2.锰促使渗碳体形成,增加锰量可提高强度,降低塑性、韧性。

当组织中出现较多自由渗碳体时,除硬度外,其他性能均下降。

3.锰增加过冷奥氏体稳定性,使S曲线右移。

加入量为0.5%为宜。

四、磷1.磷在铁中具有一定的溶解度,超过此值在组织中出现二元或三元磷共晶,沿晶界分布,破坏了晶粒间的结合能力,因此使球铁的强度下降。

2.磷增加晶间缩松倾向,降低机械性能。

3.在热处理中,磷不阻碍共晶渗碳体的分解,而阻碍共析渗碳体的分解。

4.磷提高脆性转变温度范围,增大冷裂性。

5.随着磷含量增加,缩孔,缩松倾向增加。

五、硫1.硫与稀土、镁具有很强的结合能力,原铁液含硫高会消耗过多球化剂,而出现球化不良和球化衰退。

2.原铁水含硫量高,球化剂加入量大,处理后铁水温度低,铁水中夹杂物多,铁水表面氧化结膜温度高,铁水流动性差,容易使球铁产生夹渣、皮下气孔等缺陷。

3.。

有关Si-Mo 球墨铸铁的一些问题中国铸造协会资深顾问传拭(在铸造展会期间论坛发表演讲)硅钼球墨铸铁是一种价格比较低廉、应用面较广的耐热材料,用以制成的铸件可以长时间在不超过850℃的高温下作业。

为了有助于现场工作的对其有更好的了解,想在这里就有关的问题作简要的介绍。

一、Si-Mo 球墨铸铁的由来1、硅在灰铸铁中的应用19 世纪,继英国之后,一些工业国家都相继完成了工业革命,促进了生产力的快速发展。

20 世纪起,各产业部门的生产技术不断进步,增强了对耐热材料的需求。

20 世纪初期,灰铸铁是最重要的铸造合金,用量是其他各种铸造合金总和的若干倍。

各种在高温条件下作业的部件,从炉用部件到当时的汽轮机壳体,都用灰铸铁制造。

因此,首先考虑的问题是,如何改善灰铸铁的耐热性能。

80 多年前,英国铸铁研究学会(BCIRA)就开发了碳含量1.8~2.2%、硅含量为5~7%、锰含量0.5~0.8%的西拉尔(Silal)耐热铸铁,1931 年,BCIRA 的A. L. Norbury 和E. Morgan在Journal of the Iron and Steel Institute 杂志(Vol. 23)发表了论文《Effects of Carbon and Silicon on Growth and Scaling of Cast Iron》,公布了西拉尔铸铁的化学成分及生产工艺的要点。

这种灰铸铁中,基体组织以铁素体为主,石墨形态以D 型为主,由于硅对铁素体的固溶强化作用,铁素体的硬度较高、强度也明显提高。

由于基体组织是铁素体,常温下,这种铸铁的抗拉强度可能略低于常规的珠光体灰铸铁,但脆性反而高一些,承受冲击载荷的能力也较差,但是,在260℃以上其抗拉强度和抗冲击能力都高于常规的灰铸铁。

提高了铸铁中的硅含量后,不仅铸铁的高温强度提高,更为重要的是,显著增强了铸铁在高温下的抗氧化能力和抗热生长能力,铸件可以在850℃、甚至900℃的高温下作业。

一种风电铸件用硅固溶强化铁素体球墨铸铁

及其制备方法

风电铸件用硅固溶强化铁素体球墨铸铁可以通过以下制备方法获得:

1. 原料准备:准备铁素体球墨铸铁基础合金原料,确保其化学成分符合要求,同时加入一定比例的硅固溶强化元素(如硅)。

2. 原料熔炼:将铁素体球墨铸铁基础合金原料投入高炉或电炉中进行熔炼。

通过适当调整炉内温度和炉内气氛,确保材料熔化均匀、有效去除杂质。

3. 出炉处理:在铁水出炉前加入少量稀土元素稳定炉外包络剂,用以控制铁水中的杂质含量。

然后进行铁水温度调节,使铁水温度控制在适宜的范围内。

4. 铸件浇注:将调节好温度的铁水倒入铸型中进行浇铸,控制浇注工艺参数,确保浇注质量和铸件尺寸的精度。

5. 固溶处理:对浇铸好的球墨铸铁进行固溶处理。

固溶处理是指将铸件加热到一定温度,保持一定时间,以使铸件中的合金元素溶于铁基体中。

通过该过程,可使硅溶解于铸铁基体中,形成硅固溶体。

6. 冷却处理:通过适当冷却速率,使硅固溶体均匀分布于铸件基体中,形成硅固溶强化铁素体球墨铸铁。

7. 后处理:对冷却好的球墨铸铁进行去砂、除渣、修磨等后处理工序,最终得到风电铸件用的硅固溶强化铁素体球墨铸铁铸件。

以上是一种常见的风电铸件用硅固溶强化铁素体球墨铸铁的制备方法,具体方法可以根据实际情况进行调整和改进。

球墨铸铁qt500化学成分球墨铸铁QT500,是一种含镍、铜、锰、硅等元素的高强度球墨铸铁材料。

在现代工业领域中,球墨铸铁QT500具有广泛的应用和发展前景。

它因其出色的力学性能、抗疲劳性能和可锻性,成为了现代机械零部件、汽车零部件、工程机械和航空航天等领域的重要材料。

1. 球墨铸铁QT500化学成分的意义和作用球墨铸铁QT500的化学成分,直接影响着其力学性能和综合机械性能。

其中,铁元素的含量决定了球墨铸铁QT500的主体组织,碳元素的含量可以调节其强度和硬度,硅元素的含量会影响其耐磨性能。

而镍、铜、锰等元素的添加,则能够进一步提高球墨铸铁QT500的强度、韧性和耐蚀性能。

2. 球墨铸铁QT500的力学性能和应用球墨铸铁QT500拥有出色的力学性能,其屈服强度大于500MPa,延伸率高于7%,硬度优于HB180。

这使得球墨铸铁QT500成为制造高负荷零部件的理想选择,如机床主轴、摩托车曲轴、轴承座等。

球墨铸铁QT500还在汽车制造、工程机械和航空航天领域得到广泛应用,如汽车制动盘、发动机箱体、涡轮机壳等。

3. 球墨铸铁QT500的可锻性和热处理工艺球墨铸铁QT500具有较好的可锻性,适合进行热处理工艺,如正火、退火和淬火等。

通过热处理,球墨铸铁QT500的力学性能可以得到进一步优化和提升。

热处理工艺可以改变其组织和相变行为,使其获得更高的强度和硬度,同时保持良好的韧性和可加工性。

总结回顾:球墨铸铁QT500作为一种高强度铁素体球墨铸铁材料,其化学成分对其力学性能和综合机械性能具有重要影响。

通过合理调控化学成分,球墨铸铁QT500可以达到优异的力学性能,满足不同领域对材料的要求。

其广泛应用于现代工业领域,成为机械零部件、汽车零部件、工程机械和航空航天等领域的重要材料。

在今后的发展中,我们可以进一步优化球墨铸铁QT500的制备工艺和热处理工艺,以提高其性能和广泛应用范围。

个人观点和理解:在我看来,球墨铸铁QT500作为一种高强度材料,其化学成分的设计和调控是关键。

固溶强化铁素体QT500-14在转向器壳体中的应用

高世爽

【期刊名称】《现代铸铁》

【年(卷),期】2024(44)2

【摘要】介绍了Si固溶强化铁素体球墨铸铁QT500-14的化学成分设计、合理的熔炼工艺以及铁液处理工艺,对单铸Y型试块和转向器壳体铸件本体取样分析发现,利用Si固溶强化的铁素体基体可以保证QT500-14汽车转向器壳体的基体组织和球化级别符合要求,从而满足力学性能及硬度等指标的要求。

不同w(Si)量对材料组织和性能影响的研究数据显示:随着w(Si)量的增加,石墨有细化趋势,球径逐渐减小,固溶强化效果愈加明显,抗拉强度逐渐增强、韧性呈小幅下降趋势;Si在共晶转变时,有利于石墨的析出,降低石墨的尺寸,提高石墨的圆整度,减少对基体的割裂作用。

【总页数】6页(P16-20)

【作者】高世爽

【作者单位】河南广瑞汽车部件股份有限公司

【正文语种】中文

【中图分类】TG255

【相关文献】

1.硅固溶强化铁素体球墨铸铁在汽车铸件上的应用

2.硅固溶强化铁素体球墨铸铁在汽车轮毂铸件中的应用

3.Si固溶强化铁素体球墨铸铁的熔炼试验和应用

4.高硅固

溶强化铁素体球墨铸铁在汽车铸件上的应用实践5.固溶强化铁素体球墨铸铁与普通铁素体球墨铸铁性能对比

因版权原因,仅展示原文概要,查看原文内容请购买。