真空热处理炉-技术规格书

- 格式:doc

- 大小:115.71 KB

- 文档页数:6

VHP300真空热压炉技术参数VHP300/50-2000真空热压中频炉技术参数(一)VHP300/50-2000真空热压中频炉技术参数:1最高温度:2000℃;2工作温度:1800℃;3升温时间:由室温升至2000℃≤120min(空炉);4工作区尺寸:φ300×300mm(直径×高度);5冷态极限真空度:≤5*10-4Pa;6热态极限真空度:≤5*10-3Pa(空炉1600℃);7压升率:≤0.3Pa/h;8压机吨位:50T;9水冷压头直径:φ130mm;10压头行程:150mm;11控温精度:±1℃;12均温性:±5℃(950℃恒温30分钟K偶测量);13可充惰性气体保护,达到微正压(≤0.11MPa绝压);14加压方式:上压头单向加压;15测温方式:双铂铑热电偶(低温段),高温红外测温仪(高温段)。

(二)VHP300/50-2000真空热压中频炉安装条件:1)炉体占地面积:3000*3000(mm);总面积:5000*5000(mm);2)安装形式:立式;3)电源:180kw,380V;4)水源:压力≥0.2MPa,流量≥5t/h;(三)VHP300/50-2000真空热压中频炉机械结构:1)加热室:用于真空或保护气氛;加热器为钨网,在均温区外环形分布;并分为两部分,一部分随炉门开启,另一部分固定在炉体内,方便装卸模具;保温材料从里到外依次为钨屏、钼屏、不锈钢反射屏,不锈钢外壳;为获得较好的保温效果,节省能源,在反射屏外层安装一层莫来石保温层;钨网三区分布,保证了最佳的温度均匀性和工件的均匀受热。

发热体更换方便。

整个加热区可以作为一个结构完备的部件被拆卸出来,便于维护和修理。

2)炉体:立式安装,前开门方式;双层水冷结构,内外层均为不锈钢;内部按高真空要求抛光,外表面喷砂处理;炉体上设有真空接口、电极引入装置、热偶测温装置、光学测温装置、充气装置、放气装置;炉体与炉门密封结构为法兰形式,手轮螺栓锁紧。

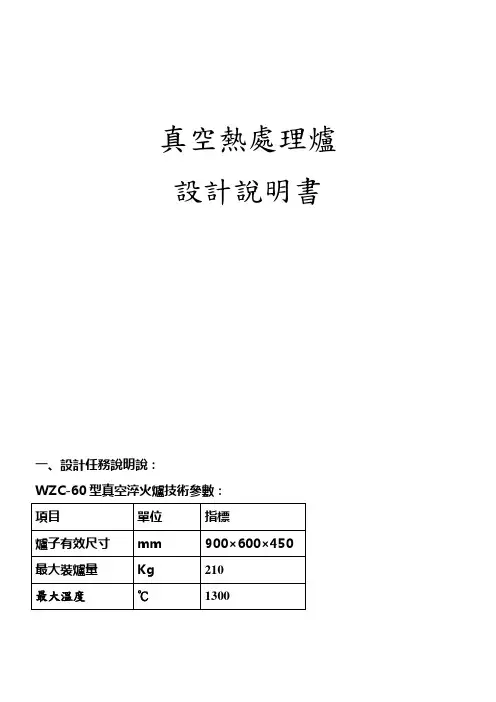

真空熱處理爐設計說明書一、設計任務說明說:WZC-60型真空淬火爐技術參數:二、確定爐體結構和尺寸:1、爐膛尺寸的確定由設計說明書中,真空加熱爐的有效加熱尺寸為900mm×600mm×450mm ,隔熱屏內部結構尺寸要紧根據處理工件的形狀、尺寸和爐子的生產率決定,並應考慮到爐子的加熱成效、爐溫均勻性、檢修和裝出料操作的方便。

一样隔熱屏的內表面與加熱器之間的距離約為50—100mm;加熱器與工件(或夾具、料筐)之間的距離為50一150mm。

隔熱屏兩端通常不佈置加熱器,溫度偏低。

因此,隔熱屏每端應大於有效加熱區約150—300mm,或更長一些。

從傳熱學的觀點看,圓筒形的隔熱屏熱損失最小,宜儘量採用。

則:L=900+2×(150~300)=1100~1400mmB=600+2×(50~150)+2×(50~100)=800~1100mmH=450+2×(50~150)+2×(50~100) L=1300㎜=650~950mm B=900㎜不妨,我們取L=1300 mm;B=900mm;H=850mm。

H=850㎜2、爐襯隔熱材料的選擇由於爐子周围具有相似的工作環境,我們一样選用相同的材料。

為簡單起見,爐門及出爐口我們也採用相同的結構和材料。

這裡我們選用金屬隔熱屏,由於加熱爐的最高利用溫度為1300℃,這裡我們採用六層全金屬隔熱屏,其中內三層為鉬層,外三層為不銹鋼層。

按設計計算,第一層鉬輻射屏與爐溫相等,以後各輻射屏逐層降低,鉬層每層降低250℃左右,不銹鋼層每層降低150℃左右。

則按上述設計,各層的設計溫度為:第一層:1300℃;第二層:1050℃;第三層:800℃;第四層:550℃;第五層:400℃;第六層:250℃;水冷夾層內壁:100℃最後水冷加層內壁的溫度為100℃<150℃,符合要求。

3、各隔熱層、爐殼內壁的面積及厚度(1)、隔熱屏由於隔熱層屏與屏之間的間距約8~15mm,這裡我們取10mm。

ZRY-65A型真空热压烧结炉使用维护说明书ZRY-65A.SM锦州航星真空设备有限公司(锦州真空设备制造总厂)2005年8月目录一、主机1.概述2.工作原理3.设备结构4.技术指标5.设备安装6.设备使用操作7.设备使用操作注意事项8.设备维护及保养9.成套设备供应范围二、附件1.真空液压系统使用说明书2.MOK—Z系列智能显示控制仪使用说明书3.VT—2000BS40G型电液比例控制器说明书4.钻石系列非接触式光纤传感测温仪使用说明书5.YG—C型智能复合真空计使用说明书6.2X型旋片式真空泵使用说明书7.DDC—JQ型电磁真空带充气阀使用说明书8.GW-J-T系列高真空微调阀使用说明书9.应变式传感器使用说明书10.CDC1系列交流接触器使用说明书11.日文使用说明书12.英文使用说明书13.软件( 1盘)14.集成一体化电源测试报告15.产品合格证16.备件(详见产品说明书)1、概述ZRY65A型多功能真空热压烧结炉在真空状态下高温加压。

即把工件加热到工艺要求的温度。

上压头加压后向下移动,使工件在成形的模具内变形,即称为等温锻造。

此设备在真空状态下高温加压,可制造复合材料。

还能在真空状态下具有高温烧结等多种功能的热处理设备。

2、工作原理ZRY65A型多功能真空热压烧结炉其加热体为石墨棒,共9根分三组。

按“星形”接法结构相连。

每组分别接在三个水冷电极块上。

炉内保温结构为内套为石墨筒,外套为不锈钢筒,保温材料为碳毡。

设备加热体特点:加热温度高,保温效果好,炉内温度均匀性好。

炉内工件加热到工艺要求所需温度后,启动压机实行热压。

3、设备结构3.1 本设备由炉体、炉门、加热体,上、下水冷压头,炉门移动车、真空系统、压机及电控等组成。

具有结构紧凑、操作简便、维修方便等特点。

3.2 炉体总成:本设备采用立式结构,前开门,炉体固定在压机平台上,炉门固定在炉门移动车上,加热体固定在炉门上,设备侧面设有测温孔,可供光电高温计测温。

吐哈油田800KW常压加热炉技术规格书一、设计、制造过程中执行的标准规范原油加热炉的设计、材料、制造、检验与检测、包装、运输及铭牌等应遵循下列标准规范的新版本要求。

如果相同条件的规范标准不止一种,应执行最严格的。

1 SY/T5265-2000 《火筒式加热炉规范》2 SY5265-94 《火筒式加热炉设计技术规定》3 SY10031-2004 《石油工业用加热炉安全规定》4 SY/T0540-94 《石油行业加热炉型式与整体参数》5 JB/T7985-95 《常压热水锅炉应用标准》6 国家技术监督局2000年11号令《小型和常压热水锅炉安全监察规定》6 JB/T 4709-92 《钢制压力容器焊接规程》7 JB4730-94 《压力容器无损检验》8 JB 2536-80 《压力容器油漆、包装后运输》9 GB/T13306-1991 《标牌》10 HG20592-97 《钢制法兰》11 GB8163-86 《输送流体用无缝钢管》12 GWPB-1999 《锅炉大气污染物排放标准》13 EN676 《欧共体关于燃烧机安全安装规定》二、原油加热炉设计条件及参数:1、被加热介质:水被加热介质额定流量:35m3/H被加热介质进口温度: 65℃被加热介质出口温度: 95℃管程设计压力:1.6MPa管程压降:<0.1 MPa2、环境温度:-28.7℃~+45 .2℃3、风速:平均最大风速20m/S,极端最大风速40 m/S4、使用地点及条件:在吐哈油田鄯善采油厂,系统露天布置,使用。

要做到防雨、防风、防沙。

5、地震设防烈度:≥7度。

6、设备使用海拔高度:1000米。

7、加热炉本体承压按0.6MPa设计,并按压力容器制造。

8、燃料燃料:石油伴生天然湿气供气压力:0.2~0.5MPa (表压)操作温度:常温燃气热值:36.8MJ/Nm3三、原油加热炉系统设计要求和功能1、原油加热炉本体和自控壳体内压低于大气压的高效加热炉。

1.1.一般要求1.1.1.本节说明有关燃油燃气真空热水锅炉及有关之附属设备的供应、安装及调试所需的各项技术要求。

1.1.2.应按设备表所示要求,提供数量和功能相符的设备。

1.1.3.质量标准有关热水锅炉除须按照由美国机械工程师协会(ASME)所制定及获美国保险业研究所(UL)认可的锅炉及压力容器规范或BS5500 所制定的相关认可标准进行设计、制造和承压试验外,仍须按照但不限于以下所列的中国所制定的标准和规范进行设计、制造、安装和承压试验。

a)热水锅炉安全技术监察规程b)工业锅炉通用技术条件–JB/T10094-2002c)锅炉受压组件焊接技术条件–JB/T1613-93d)锅炉水压试验标准–JB/T1612-94e)锅炉大气污染物排放标准–GB13271-2001f)工业锅炉安装工程施工及验收规范–GB50273-19981.1.4.燃油燃气真空热水锅炉的生产商必须具有生产及安装同类型及功能相约设备的经验,其所生产安装的设备必须为常规定型产品并具有五年以上成功运行的记录。

1.1.5.燃油燃气真空热水锅炉的供应及安装须符合当地消防部门、技术监督局、劳动局、供电局及其它政府部门所定的各项要求。

承包单位须负责申请及提供所有有关部门对本锅炉设备或本锅炉系统安装的批准文件。

1.1.6.有关设备,无论在运送、储存及安装期间应采取正确的保护措施,以确保设备在任何情况下不受破损。

1.2.技术要求1.2.1.提供所有为安全运送和妥善安装有关设备所需的配备和附件。

1.2.2.锅炉及其附属设备所有组件不可含有任何石棉或石棉产品。

1.2.3.在每台设备上须附有原厂的标志牌,标注有关厂家的名称、设备型号、机组编号、制造日期及有关的技术资料。

1.2.4.供应及安装合同内所示数量的燃油燃气真空热水锅炉及所有必须的控制系统和附件,有关控制系统和附件的要求会在合同中说明。

真空热水锅炉须由原厂整体装配生产及整体运输,并适用于设备表中所标明的燃气、电力供应。

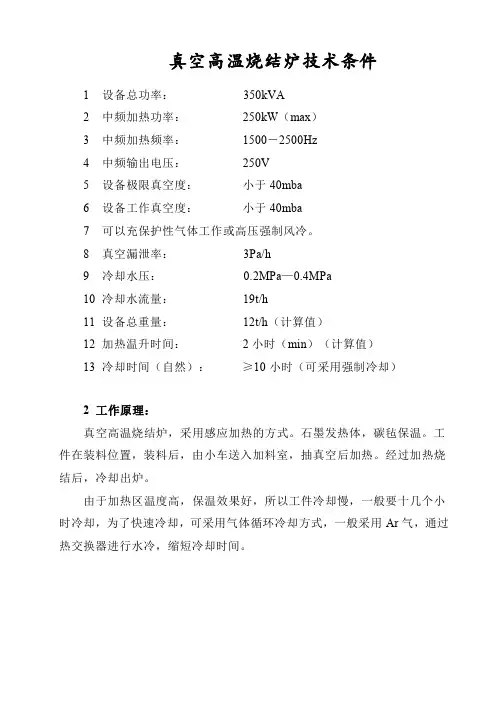

真空高温烧结炉技术条件

1 设备总功率:350kVA

2 中频加热功率:250kW(max)

3 中频加热频率:1500-2500Hz

4 中频输出电压:250V

5 设备极限真空度:小于40mba

6 设备工作真空度:小于40mba

7 可以充保护性气体工作或高压强制风冷。

8 真空漏泄率:3Pa/h

9 冷却水压:0.2MPa—0.4MPa

10 冷却水流量:19t/h

11 设备总重量:12t/h(计算值)

12 加热温升时间:2小时(min)(计算值)

13 冷却时间(自然):≥10小时(可采用强制冷却)

2 工作原理:

真空高温烧结炉,采用感应加热的方式。

石墨发热体,碳毡保温。

工件在装料位置,装料后,由小车送入加料室,抽真空后加热。

经过加热烧结后,冷却出炉。

由于加热区温度高,保温效果好,所以工件冷却慢,一般要十几个小时冷却,为了快速冷却,可采用气体循环冷却方式,一般采用Ar气,通过热交换器进行水冷,缩短冷却时间。

真空热处理炉规格

真空热处理技术,就是真空技术和热处理技术的两种专业性技术的结合,能够有效提高金属材料品质,促进我国工业生产技术水平的不断提高。

当金属在空气炉进行加热过程中,会同空气中的氧气、水蒸气、二氧化碳等氧化物进行化学反应,生成的物质将会严重影响金属材料质量,导致金属材料品质降低。

而洛阳迅智工贸真空热处理炉则能够很好的解决这一问题,在进行金属加热的过程中,是金属处于完全真空的环境当中,在不同外界环境接触的情况完成热处理工艺,从而有效避免杂质混入,提高金属材料品质。

一、外热式真空热处理炉

外热式真空加热炉是较早的真空加热炉产品,结构相对简单,且缺乏水冷装置,也就导致了外热式真空加热炉的工作温度不能过高,否则将会严重影响到加

热炉本身的机构组成。

外热式加热炉在实际运行过程中,能够避免外界气体参与热处理工作,基本能够保证加热材料质量,是目前应用最为广泛的真空加热处理设备。

二、内热式真空热处理炉

内热式真空热处理炉,是目前发展较为迅速的真空热处理设备。

内热式真空热处理炉的种类比较繁多,数量较多,由电阻加热,且待用降温处理设备,常常在退火、淬火、烧结、回火等工序使用,且使用效果非常良好。

内热式真空热处理炉工作环境较外热式真空热处理炉来说要更稳定更优效,能够优效保证物质热处理工作的顺利开展,全自动化的操作程序也大大提高了真空热处理炉的工作效率,是目前发展前景最为广阔的真空热处理设备。

随着我国科技技术水平的不断提高,以及国际间的交流日渐加强,我国真空热处理炉的发展速度也获得了很大程度上的改善,能够满足我国工业企业的生产要求,促进了我国工业产品的生产质量,使我国工业产品在国际上的竞争地位不断提高。

高温真空气氛烧结炉技术参数

高温真空(气氛)烧结炉技术参数

1、安全标准

1.1设计和制造遵循GB/T19001质量体系,可以提供GB/T19001认证证书。

1.2设计和制造遵循ISO 9001质量体系,可以提供ISO 9001认证证书。

2、主机性能

2.1安装方式:立式,上出料

2.2有效工作区尺寸:Φ250mm×300mm

2.3 最高温度:2100℃

2.4 常用温度:300~2000℃

2.5 工作区均温性:≤±5℃

2.6 极限真空度:2.0×10-3Pa

2.7 压升率:≤0.5Pa/h

2.8 控温方式:程序控温仪

2.9 集成氢气烧结功能,可进行气氛烧结(氢气、氮气、氩气)和真空烧结

2.10 多段程序设置系统

2.11 具备尾气处理装置

3、真空机组

真空机组为高真空系统配置,应包括扩散泵、罗茨泵、旋片泵。

4、气体专用装置

设备应配置专用的氢气和惰性气体进气装置。

5、氢气安全装置

设备应配有氢气自动点火装置、防回火装置,且能自动调节氢气压力。

6、售后服务

6.1设备到货后,中标方应两周内派工程师到客户实验室免费安装、严格按照设备性能指标进行调试及现场培训。

6.2设备验收合格之日起,对仪器免费保修一年。

一.真空热处理炉设计(一)热处理炉设计说明1.技术参数参照VFC-224型卧式单室气淬真空炉,以下为该种真空炉的技术参数:2.VFC型真空炉的简要介绍:VFC型炉是由炉体、加热室、气冷装置、真空系统、电气控制系统等组成的。

电热元件为石墨管,隔热屏采用夹层式结构,夹层内壁为钼片,外壁为不锈钢板,中间填充硅酸铝耐火纤维。

炉床上镶有高铝制品,防止金属工件或料筐与石墨接触,在高温下粘结。

根据需要,电热元件也可以用钼、钨等材料制成。

隔热屏亦可采用钼、钨、不锈钢板制成的全金属隔热屏。

(二)确定炉体的基本结构和尺寸1. 炉膛尺寸的确定根据技术参数,真空加热炉的有效加热区尺寸为610mm×381mm×254mm ,隔热屏内部结构尺寸主要根据处理工件的形状、尺寸和炉子的生产率决定,并应考虑到炉子的加热效果、炉温均匀性、检修和装出料操作的方便。

一般隔热屏的内表面与加热器之间的距离约为50—100mm,加热器与工件(或夹具、料筐)之间的距离为50一150mm,工件与炉膛内定部距离为200—500mm。

隔热屏两端通常不布置加热器,温度偏低。

因此,隔热屏每端应大于有效加热区约150—300mm,或更长一些。

计算得出炉膛的尺寸:L=610+2×(150~300)=910~1210mmB=381+2×(50~150)+2×(50~100)=581~881mmH=254+2×(50~100)+(200~500)+(50~150)=604~1104mm于是,可以取L=1100mm;B=800mm;H=700mm。

2.炉衬隔热材料的选择根据选择的真空炉炉型,这里选用金属隔热屏。

由于加热炉的最高使用温度为1350℃,可以采用六层全金属隔热屏,其中内三层为钼层,外三层为不锈钢层。

根据经验查阅相关资料,第一层钼辐射屏与炉温相等,以后各辐射屏逐层降低,钼层每层降低250℃左右,不锈钢层每层降低150℃左右。

真空淬火炉的参数及构成部分

一、技术参数

功率:24KV

电源电压380V/两相

最高温度:1000℃

正常工作温度:980℃

控制精度:±2℃

炉胆有效尺寸:600*300*300mm(长*宽*高)

保温材料:陶瓷纤维

加热元件:电阻丝

加热方式:三面加热

控制方式:可控硅移相调压

报警保护:超温,声光报警保护

温度仪表:可编程序控制

使用气体:氮气

气氛控制:玻璃转子气体流量计(0-30L/min),设置一路气体

热电偶分度号:N分度

保温壳外形:圆桶形

炉壳整体材质:A3钢

炉门密封:水冷却套,硅橡胶密封

二、电炉构造

炉膛及保温材料采用节能陶瓷纤维材质,加热元件装于炉膛三面。

炉壳采用双层结构,可将外表温度降到常温并使得内腔温度分布均匀。

由炉体后部与炉胆内设置一气口,可共用抽真空时用也能用于通氮气进气,排气口设置在炉口水冷却后,炉口采用循环水冷,有效降低炉口处温度,同时保证炉口密封条的老化。

真空泵安装在炉体的一侧,输入接线在电炉后侧有专门安全的接线盒,电源开关置于电炉右侧,操作方便。

电器面板上有可编程序控制仪表,电流表,旋钮开关,声光报警器。

三、电气部分

电气部分采用与炉体分体化结构,整个电气元件安装在电控柜内,结构紧凑,占用空间小。

温控安装在炉体侧面板上,观察直观,调节方便,温控仪具有专家PID调节功能,可自动跟踪设定最佳PID值,可任意设定测量分度密码,同时具备补偿功能,可使炉膛温度与显示值一致。

控制采用可控硅移相调压,具有自动限流,软起动,软关断功能,安全可靠。

真空热处理炉-技术规格书20℃,精度±2℃,附校验报告。

(校验温度至少包含-100℃、20℃及-100℃~20℃之间某一温度);某q)炉内安装有热电偶转接插座,可用于12只以上N型热电偶的接插。

4.2真空系统真空系统应包括真空室、全金属热区、真空泵系统、内循环气体冷却系统、电气系统、控制操作系统和水冷却系统等。

4.2.1真空室炉体部分卧式圆形双层水冷结构,炉门开启自由方便,自动锁紧,工件装、出炉顺畅,结构密封性好,符合欧洲及中国压力容器制造标准。

4.2.2全金属热区某a)隔热屏:隔热屏由至少5层,(3层钼,最内层为Planee钼镧合金和2层不锈钢)组成。

热区的各元件应具有抗高压、抗热疲劳和热老化性,无活动部件;某b)加热元件:应采用经特别加工过的Planee钼镧合金加热带,每整圈分为三段。

加热元件的支撑件可以方便地拆卸和安装,维修方便。

某4.2.3抽真空系统按真空度和抽速等技术指标的要求,合理配置一套完整的真空系统及相应的真空电阀等,选择德国莱宝Leybold机械泵、罗兹泵、扩散泵和维持泵,真空系统为自动顺序动作,以提供互锁和安全操作。

4.2.4气冷系统某a)采用内循环变频气冷系统,最大冷却压力6Bar,冷却介质为氩气或者氮气。

可以实现真空冷却和静态冷却和充气强制冷却;b)气冷系统要设计合理,真空密封性好,维修方便。

冷却气流应为均匀圆周360o喷向工件,冷却速度的均匀性基本一致;c)钼制喷嘴沿热区圆周360度均布,设计紧固,不易脱落。

要保证回充气体快速;d)环形管翅式铜热交换器应坚固耐用。

4.2.5电气系统a)按中国供电标准:三相交流电380V±10%,50HZ±1HZ;b)独立式控制操作柜,并配有自动冷却机构;某c)加热供电电源应采用可控硅SCR调压器;某d)采用AS-i总线控制技术,对炉子进行可靠的控制;e)各系统连接电线、电缆保护管等设计制造规范整齐。

4.2.6控制操作系统a)编程功能:可实现真空热处理所需的升温、保温、冷却的工艺要求以及对真空方式的要求(分压保护),要有储存500种以上的工艺,每种工艺可设定20段工艺步骤;b)控制功能:可按照编程的工艺实现自动程序运行,并具有自动各种报警功能,如水温、水压报警等。

真空热处理炉合盛隆真空高压气淬炉用途:主要用于高速钢、工模具钢、不锈钢的淬火;不锈钢和钛合金的固溶处理;磁性材料的真空热处理及高温钎焊和真空烧结。

加对流风机还可进行低温回火。

结构特点:加热室采用不锈钢骨架、新型碳毡复合材料,变形量少、耐高温高压气流冲刷,使用寿命长,易维护。

采用石墨管加热器,易安装维护,故障率低。

气冷采用喷射式冷却方式,石墨喷嘴圆周均布,使高压气流流动更合理(部分主风管风量大小可调,客户可根据工件的特点控制部分主风管风量的大小),能有效控制工件变形。

高速高压大流量风机,铜-铜高效圆型换热器,实现高速冷却。

风机可采用单速、双速、变频调速多种方式,控制风冷速度。

加热室也可以采用全金属结构,以满足钛合金、精密合金的固溶处理要求。

电控系统采用PLC与可编程温度控制器的方式,实现全自动、半自动、手动三种控制方式,操作灵活。

四、设备选型1、尺寸规格7、冷却控制:A(变频器)、B(软启动);JA(进口变频器)、JB(进口软起动)、JAA (进口变频器+进口风机)。

标准配置为软起动加国产风机。

8、附加项目:A(配储气罐)、B(配水冷却系统)、AB(配储气罐+水冷却系统)、C(配消音器)。

9、现场布置方式:A(控制柜横向放)、B(控制柜纵向放)。

真空油淬炉用途:可用于合金钢、工具钢、模具钢、高速钢、轴承钢、弹簧钢、不锈钢等材料的光亮淬火、退火或陶瓷材料、硬质合金的真空烧结;金属材料的真空钎焊等.结构特点:加热室采用不锈钢骨架、新型碳毡复合材料,变形量少、耐高温高压气流冲刷,使用寿命长,易维护。

采用石墨管加热器,易安装维护,故障率低。

气冷采用喷射式冷却方式,石墨喷嘴圆周均布,使高压气流流动更合理(部分主风管风量大小可调,客户可根据工件的特点控制部分主风管风量的大小),能有效控制工件变形。

高速高压大流量风机,铜-铜高效圆型换热器,实现高速冷却。

风机可采用单速、双速、变频调速多种方式,控制风冷速度。

加热室也可以采用全金属结构,以满足钛合金、精密合金的固溶处理要求。

1 设备名称: 真空热处理炉2 数量:一台套3 仪器设备工作环境电源:380V±10%,50HZ±1HZ;环境温度:10~30℃;相对湿度:<60%;地面平整,通风良好,不含易燃、易爆、腐蚀性气体和粉尘,附近没有强电磁辐射源和振动源;要求设备在上述工作环境下长期稳定工作。

4 技术要求及配置4.1 基本要求a) 设备类别:单室、卧式、水平前装料、全金属屏、电加热、内循环气体冷却;b) 炉子级别:Ⅱ类C型仪表(按AMS2750E);*c) 有效工作尺寸(宽×高×深):600mm×600mm ×900mm;d) 最大装炉量:600kg;*e) 工作温度:500~1300℃;*f) 最高温度:1350℃;*g) 温度均匀性:±5℃(550~1200℃);*h) 系统精度:±1.7℃,测试温度950℃;*i) 真空度:工作真空度5×10-3Pa,极限真空度5×10-4Pa范围;*j) 抽气速率:在冷态、空载、清洁、干燥、无污染的条件下,从启动真空系统开始,30分钟内达到5×10-2Pa,50分钟内达到工作真空度5×10-3Pa;*k) 压升率:不大于0.27Pa/h。

(按AMS2769A的要求进行测试);l) 分压控制功能:分压范围13~133Pa;*m) 最大气冷压强:6bar;*n) 冷却速度:空炉从1200℃冷却到300℃时间不大于5分钟;*o) 升温速度:50分钟内从室温升至1250℃;p) 设备需要安装在线式露点仪,探头置于炉体进气口处,温度范围-100℃~20℃,精度±2℃,附校验报告。

(校验温度至少包含-100℃、20℃及-100℃~20℃之间某一温度);*q) 炉内安装有热电偶转接插座,可用于12只以上N型热电偶的接插。

4.2 真空系统真空系统应包括真空室、全金属热区、真空泵系统、内循环气体冷却系统、电气系统、控制操作系统和水冷却系统等。

4.2.1 真空室炉体部分卧式圆形双层水冷结构,炉门开启自由方便,自动锁紧,工件装、出炉顺畅,结构密封性好,符合欧洲及中国压力容器制造标准。

4.2.2 全金属热区*a) 隔热屏:隔热屏由至少5层,(3层钼,最内层为Plansee钼镧合金和2层不锈钢)组成。

热区的各元件应具有抗高压、抗热疲劳和热老化性,无活动部件;*b) 加热元件:应采用经特别加工过的Plansee钼镧合金加热带,每整圈分为三段。

加热元件的支撑件可以方便地拆卸和安装,维修方便。

*4.2.3 抽真空系统按真空度和抽速等技术指标的要求,合理配置一套完整的真空系统及相应的真空电阀等,选择德国莱宝Leybold机械泵、罗兹泵、扩散泵和维持泵,真空系统为自动顺序动作,以提供互锁和安全操作。

4.2.4 气冷系统*a) 采用内循环变频气冷系统,最大冷却压力6Bar,冷却介质为氩气或者氮气。

可以实现真空冷却和静态冷却和充气强制冷却;b) 气冷系统要设计合理,真空密封性好,维修方便。

冷却气流应为均匀圆周360º喷向工件,冷却速度的均匀性基本一致;c) 钼制喷嘴沿热区圆周360度均布,设计紧固,不易脱落。

要保证回充气体快速;d) 环形管翅式铜热交换器应坚固耐用。

4.2.5 电气系统a) 按中国供电标准: 三相交流电380V±10%,50HZ±1HZ;b) 独立式控制操作柜,并配有自动冷却机构;*c) 加热供电电源应采用可控硅SCR调压器;*d) 采用AS-i总线控制技术,对炉子进行可靠的控制;e) 各系统连接电线、电缆保护管等设计制造规范整齐。

4.2.6 控制操作系统a) 编程功能:可实现真空热处理所需的升温、保温、冷却的工艺要求以及对真空方式的要求(分压保护),要有储存500种以上的工艺,每种工艺可设定20段工艺步骤;b) 控制功能:可按照编程的工艺实现自动程序运行,并具有自动各种报警功能,如水温、水压报警等。

控制系统带有故障自我诊断系统;c) 显示、记录、储存功能:可对温度、时间、真空度(压力)等实现全过程的显示、记录和储存;d) 打印功能:可将记录的数据输出打印出来,包含输出接口软硬件;e) 控制操作系统应具有自动显示触摸屏及操作密码保护功能;*f) 配备双PLC计算机冗余控制系统,确保设备运行的高可靠性;*g) 温度,真空度由PLC直接控制,不能采用传统的仪表控制;h) 控制系统应采用17英寸以上彩色屏工业计算机系统,对整个工艺的执行过程应带有图形指示,炉子在抽真空、升温、保温、冷却全过程应有计算机全自动可编程序控制系统,整个控制系统应采用容易操作的控制软件,便于操作和监控整个工艺过程。

同时要求带有独立的超温控制器、Honeywell DPR-250有纸记录仪和露点仪或相当质量的同类型产品。

4.2.7 水冷却系统真空炉选用全封闭水冷却系统,制造商应提供炉子进出口水的流量、压力、温度要求和接口管径等相关指标。

水质要求应符合常规真空炉标准。

4.3 设备主要用途该真空炉用于航空产品零部件的各种结构钢、不锈钢、钛合金、磁性材料和高温合金制件的真空热处理。

4.4 设备总体要求*a) 设备设计、制造符合ISO国际标准,设备运行符合中国环保标准;*b) 设备所有的仪表的计量单位采用SI国际标准;c) 该设备为PLC数字控制,控制系统功能齐全;d) 结构紧凑合理、高可靠性、高精度;e) 操作调整方便快捷,防护安全,具备操作提示功能,故障显示功能;f) 具有远程操作和故障诊断能力;*g) 整个设备系统能够满足AMS2750E,以及NADCAP认证要求。

h) 设备可靠性高,操作、维修方便,结构紧凑;i) 所用的炉体材料不会对钛合金造成污染。

*4.5 投标商资质要求*a) 设备制造商应具有先进的真空热处理炉设计制造理念,应具备设计、生产同类型真空热处理炉的能力;*b) 投标商在国内大型航空生产企业具有出售过同型号真空气淬炉的实际业绩3台以上,提供销售清单;*c) 投标人提供货物所使用的度量衡单位除技术规格中另有规定外,应统一用公制单位。

5 设备附件和备件a) 提供设备运行2年的备件、易损件,供货范围应包含加热元件、各类真空油、真空规管、12支N型热电偶等,分项报价计入投标总价;b) 设备附件应包括装卸料车、炉内的装料盘、料框、储气罐,分别报价计计入投标总价;c) 提供外部水冷系统一套,单独报价并计入投标总价;d) 设备应配有维护工具,提供相关备件、易损件清单。

6 设备资料a) 中标人在签订合同后须按规定要求提供投标货物的详细技术资料(中英文版),其中包括:1) 外购件手册(外购件明细表,注明厂家及联系方式,主要外购件应附出厂合格证);2) 操作手册;3) 维修手册;4) 电气系统原理图;5) 设备基础图或设备平面布置图。

*b) 卖方应给买方提供四套所供产品的全套技术资料,合同生效后3个月内邮寄买方一份,另两份随货物包装发运。

7 人员培训设备调试合格后,卖方在买方现场对用户的操作、编程、维修人员进行培训。

时间不少于5~10个工作日。

8 设备安装调试a) 在设备到需方现场后,卖方在接到买方通知10日内到需方工厂开始设备的安装、调试等工作。

双方人员开箱验收,买方负责在卖方指导下完成设备的就位。

设备的安装、调试和精度检测由卖方负责。

b) 在安装调试验收期间,卖方技术人员负责安装、调试和试运行,并协助买方进行验收试验,完成设备的最终验收。

买方负责免费提供安装调试时所需要的设备。

9 设备验收a) 卖方需安排买方3人2周在卖方工厂的预验收以及设备培训,其费用(包括买方人员往返机票、卖方当地交通、食宿等费用)分别报价,计入投标总价。

b) 设备预验收在卖方制造现场进行验收,预验收合格后双方签字确认后方可发货,最终在需方现场进行正式验收。

c) 设备终验收在买方进行验收。

d) 卖方提供设备出厂合格证书,装箱单等文件。

e) 在设备到买方现场后,卖方派安装调试人员到买方现场。

双方人员开箱验收,买方负责在卖方指导下完成设备的就位。

设备的安装、调试和精度检测由卖方负责。

f) 卖方负责设备的安装、调试。

在设备到达买方安装现场后,及时完成安装调试和试加工,达到买方正常使用要求。

g) 设备终验收:按照买卖双方的技术协议条款及卖方的验收技术标准进行终验收。

h) 买方如需请第三方(具有资质能力的技术质量监督部门)参与验收,其费用由买方承担;若第一次验收不合格,经卖方改进后再一次进行验收时所产生费用由供方承担。

i) 验收合格经双方签字方可生效,同时保质期自签字之日起生效。

10 售后服务及质量保证*a) 卖方在中国大陆境内要设有固定的办事处,能对设备的维修、备品的供给、技术咨询等提供长期服务;*b) 设备从最终验收签字之日起,保修期为一年,电气系统保修2年;c) 保证对设备必须的零备件、易损件实施优惠供应,并能保证在15日内买到所需零备件、易损件;d) 当设备保修期过后,要求能提供广泛优惠的技术支持和终身维修服务;e) 服务应及时有效,在接到用户故障信息后要求48小时内响应;f) 设备保修期过后,要求能提供广泛优惠的技术支持和终身维修服务。

11 设备包装及运输要求a) 包装箱应使用新的、坚固的、经过熏蒸后的木箱或铁皮箱,适于长途运输,防潮、防晒、防锈、防腐蚀、防震、防粗暴拆卸,适合于运输和整体吊装,包装材料必须符合有关动植物检疫的规定。

b)运输方式:陆运或海运。

c)单箱超过20吨的设备,标书中需加以说明。

16投标书应以中文打印、签字,投标书应有中文目录,内容按目录顺序汇册。

17投标时必须以U盘或光盘形式提供投标文件电子版,单独密封,与投标文件一同提交。