低碳马氏体钢制小钎杆热处理工艺的优化试验

- 格式:pdf

- 大小:651.88 KB

- 文档页数:5

超低碳马氏体不锈钢冶炼工艺研究近些年来,随着科技的发展和推动,不锈钢已经成为一种重要的资源,用于制造各种各样的物品,如建筑用具、家具、电器等,广泛应用于各行各业。

其中,超低碳马氏体不锈钢(ULCM)是一种高性能、高品质的不锈钢,具有良好的耐热性、耐腐性、耐振性、耗能性和避免破坏性等特性,是未来发展的关键。

ULCM不锈钢的冶炼过程和传统的碳钢冶炼不同,本着节能减排的精神,提出了采用冷熔冶炼的技术手段,使用熔剂的方法将硅、钒以及其他非铁元素加入所需的混合物中,从而形成特定的低碳不锈钢。

ULCM不锈钢的冶炼主要有两种方法,即电弧熔炼和电极熔炼,由于两种方法的差异,冶炼过程中各项参数也不尽相同。

首先,电弧熔炼工艺是一种非常重要的冶炼技术,它使用带有成分浓度梯度的超低碳马氏体不锈钢(ULCM)喂入电弧中,在电极侧同时加入熔剂,以实现熔融后的混合金属液体细胞化,再经过冷却成型过程以获得最终产品。

由于电弧熔炼的冶炼过程相对简单,操作起来较为方便,因此被广泛应用于各行各业中。

其次,电极熔炼的方式也是一种重要的冶炼技术,该方法以电极的形式喂入熔试物料,并在电极表面形成熔融金属液体。

最后,经过冷却成型过程后,制成所需的ULCM不锈钢。

由于电极熔炼下生产的ULCM不锈钢具有良好的抗腐蚀性和良好的力学性能,因此在制造高品质的不锈钢中有着重要的用处。

以上是关于ULCM不锈钢冶炼工艺的简要介绍,针对不同的冶炼技术,需要根据下面几个方面来控制这些参数,以获得最优的冶炼效果。

1、冶炼温度:在冶炼过程中,冶炼温度对于ULCM不锈钢的冶炼效果至关重要,冶炼温度过低或过高,会导致不锈钢中硅含量偏低或过高,影响最终产品的性能。

2、时间控制:也就是熔融时间,在冶炼过程中,需要控制熔融时间,以免对最终的冶炼效果产生不利的影响。

3、均匀性:冶炼过程中,需要保持ULCM不锈钢的混合物的均匀性,以保证最终产品的质量。

上述是关于ULCM不锈钢冶炼工艺的简单介绍,根据上述内容可以看出,在ULCM不锈钢的冶炼工艺研究中,有必要控制冶炼温度、熔融时间以及均匀性等,以便获得高品质的不锈钢产品。

第27卷 第1期核科学与工程Vol.27 N o.1 2007年 3月Chinese Journal of N uclear Science and Engineering M ar. 2007中国低活化马氏体钢CLAM热等静压扩散焊接初步研究李春京,黄群英,吴宜灿,FDS团队(中国科学院等离子体物理研究所,安徽合肥230031)摘要:热等静压扩散焊接由于其独特的优点而被认为是聚变堆包层第一壁及冷却板等复杂结构件的首选制造技术之一。

本文对中国低活化马氏体钢CLA M的热等静压焊接进行了初步研究。

实验中C LA M钢自身焊接的拉伸性能已经达到母材的水平,但冲击断口为原接合面,且强度较低,X射线能谱(EDS)分析发现冲击断面上有强氧化物形成元素A l、Si、V等富集,初步认为焊接前期处理过程中待焊接面形成的稳定氧化膜导致冲击性能较低。

关键词:聚变堆包层制造;低活化;CL A M;热等静压;扩散焊接中图分类号:T L627;T G453+.9 文献标识码:A 文章编号:0258-0918(2007)01-0055-04Preliminary study on hot isostatic pressing diffusion welding for China low activation martensitic(C LAM)steelLI Chun-jing,H UANG Qun-ying,WU Yi-can,FDS Team(Institute of Plasma Phy sics,CAS,H efei of Anhui Prov.230031,Chin a)A bstract:H o t isotatic pre ssing diffusion w elding(H IP-DW)is deemed as the prim arycandidate fabrication technique for the first w all(FW)and cooling plates(CP)of the blanket module.Preliminary e xperiments on H IP-DW for C LAM were done and dis-cussed in this paper.In these ex periments,tensile proper ties of H IP-DW joints of 1100℃/140M Pa/4h and1150℃/140M Pa/4h were identical to base metal,but the im pact absorbed energ y w ere very low and the samples all fractured at the joining inter-face.Elements prone to fo rm o xides such as Al,Si,V e tc.we re found to be enriched on the fractured surface thro ug h energy disper sive X-ray spectro sco py(EDS),w hich indi-cated that the stable o xide film fo rmed during the pre-H IP treatment lowe red toughness of the joints.收稿日期:2006-11-07;修回日期:2007-01-09基金项目:国家自然科学基金项目(10375067),中科院知识创新工程项目,973计划项目作者简介:李春京(1979—),男,山东人,博士研究生,主要从事核材料研究工作55Key words:manufacturing of blanket;low activation;CLAM;ho t iso static pressing; diffusion w elding 低活化铁素体/马氏体钢(RA FM钢)是未来聚变示范电站及商用聚变电站的首选包层结构材料[1]。

低碳马氏体钢的细晶强化机理及其力学性能刘沿东;刘顺臻;宋华丁;孔祥伟【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2014(035)004【摘要】对不同热处理条件下获得的低碳马氏体钢的微观组织及力学性能进行了系统的研究.实验结果表明,盐浴淬火热处理可以实现样品的快速、均匀加热,与常规的热处理条件相比,由于加热速度快、保温时间短,在材料完全奥氏体化初期或接近完全奥氏体化情况下,奥氏体晶粒还未长大,通过淬火得到较为细小的马氏体组织,可以获得力学性能优良的马氏体钢.通过优化的热处理参数可以将材料的抗拉强度和延伸率均提高10%以上.其中盐浴淬火在930℃×20 s工艺下,抗拉强度达到1.488 GPa,延伸率为7.6%.【总页数】5页(P499-503)【作者】刘沿东;刘顺臻;宋华丁;孔祥伟【作者单位】东北大学材料各向异性与织构教育部重点实验室,辽宁沈阳110819;东北大学材料各向异性与织构教育部重点实验室,辽宁沈阳110819;东北大学材料各向异性与织构教育部重点实验室,辽宁沈阳110819;东北大学材料各向异性与织构教育部重点实验室,辽宁沈阳110819【正文语种】中文【中图分类】TG142.1【相关文献】1.高强度超低碳马氏体钢的强化机理 [J], 张慧杰;李鸿美;项金钟;包耀宗2.低碳高强度汽车板ZJ510L力学性能及强化机理 [J], 康永林;赵征志;谷海容;于浩;毛新平;陈贵江;林振源;李烈军3.CSP工艺生产低碳高强度汽车板力学性能特征及强化机理 [J], 赵征志;康永林;于浩;谷海容4.不同工艺下低碳马氏体钢的组织与力学性能 [J], 厉英;崔绍刚;马北越;刘沿东5.1000MPa级低碳马氏体钢的微观组织与力学性能 [J], 郑华;刘昌明;邓照军;胡敏;郭斌因版权原因,仅展示原文概要,查看原文内容请购买。

一种低碳低合金马氏体钢的奥氏体化过程研究低碳低合金马氏体钢通常用于制造需要高强度和良好可焊性的部件。

这种钢的奥氏体化过程对于获得所需的力学性能至关重要。

在奥氏体化过程中,钢的微观组织从原始的珠光体逐渐变成奥氏体。

钢的奥氏体化过程通常分为三个步骤:加热、保温和冷却。

首先,将钢加热到一定温度,使钢中的珠光体转变成奥氏体。

然后,在保持一定温度的条件下,等待奥氏体化反应的完成。

最后,通过快速冷却,将钢固定在奥氏体状态。

对于低碳低合金马氏体钢,缩短奥氏体化过程的时间可以获得高硬度和优异的力学性能。

通过增加加热温度和缩短保温时间,可以加快奥氏体化反应速度。

然而,由于钢中碳含量较低,过高的加热温度和过短的保温时间可能导致过度生长的奥氏体晶粒,从而降低钢的强度和韧性。

因此,在设计低碳低合金马氏体钢的奥氏体化过程时,需要根据具体材料的化学成分和力学性能优化加热、保温和冷却参数。

同时,还需要进行一系列的物理性能测试和微观组织分析,以确保钢的力学性能和组织结构满足要求。

科技资讯 SC I EN C E &TE C HN O LO G Y I NF O R MA T IO N 工 业 技 术GB5310-2008《高压锅炉用无缝钢管》中明确规定了12C r1Mo V成品钢管的显微组织应为铁素体+珠光体,允许存在粒状贝氏体,不允许存在不完全相变产物马氏体。

物理性能方面的要求是:屈服强度≥275MPa,抗拉强度≥470MPa~630MPa,伸长率≥21%。

但在实际的生产中,成品钢管的物理性能常常出现抗拉强度超过630MPa而不合格的现象,并且复样基本上也都不合格,并且热处理后的钢管表面氧化严重,影响了钢管的几何尺寸。

本文通过对12Cr1MoV的正火工艺参数进行研究,并对不同热处理条件下的试样进行金相及性能检测、分析,提出了较为接近实际的合理的热处理正火工艺温度。

1 试验材料试验材料选取12C r1Mo V高压锅炉管用较为典型的钢管规格φ42×3.5mm,热处理状态为正火加回火,其化学成分、物理性能及金相检测结果如下。

1.1化学成分检测试样化学成分检测结果为碳:0.11%;硅:0.25%;硫:0.002%;磷:0.012%;锰:0.57%;钼:0.27%;铬:1.00%;钒:0.19%含量均符合GB5310-2008中12Cr1MoV碳:0.08%~0.15%;硅:0.17%~0.37%;硫:≤0.010%;磷:≤0.025%;锰:0.40%~0.70%;钼:0.25%~0.35%;铬: 0.90%~1.20%;钒:0.15%~0.30%的标准要求。

1.2物理性能检测试样物理性能检测结果为屈服强度(Rel):365MPa、385MPa;抗拉强度(Rm): 480M Pa、485MP a;断后伸长率(A):28%、27%。

压扁间距为23mm条件下,压扁性能合格。

扩口率为15%、60°锥角条件下,扩口合格。

均符合GB5310-2008中12Cr1MoV屈服强度≥255M P a,抗拉强度470M P a~640MPa,断后伸长率≥21%,压扁、扩口无裂纹的标准要求。

![一种低碳马氏体不锈钢的热处理方法[发明专利]](https://uimg.taocdn.com/5c53563b240c844768eaee1a.webp)

专利名称:一种低碳马氏体不锈钢的热处理方法专利类型:发明专利

发明人:杨思泽,唐才宇,李慧峰,富岩岩,陈炜

申请号:CN201811631549.5

申请日:20181229

公开号:CN109735694A

公开日:

20190510

专利内容由知识产权出版社提供

摘要:本发明提供了一种低碳马氏体不锈钢的热处理方法,包括:淬火处理:在500℃以下入炉,加热至950‑1050℃,保温时间不小于2h,出炉油冷至室温;第一回火处理:在350℃以下入炉,加热至500‑640℃,保温时间不小于3h,炉冷或出炉空冷至室温;第二回火处理:在350℃以下入炉,加热至550‑600℃,保温时间不小于3h,炉冷或出炉空冷至室温。

本发明通过对低碳马氏体不锈钢材料原有热处理工艺进行调整,使低碳马氏体不锈钢在经过优化合理的淬火处理和两次回火处理后,使其降低湿硫化氢应力腐蚀开裂敏感性,因此,经本发明进行热处理之后的低碳马氏体不锈钢应用于湿硫化氢环境下叶轮制造,从而代替相对价格昂贵的材料,以有效节约成本。

申请人:沈阳鼓风机集团股份有限公司,沈阳透平机械股份有限公司

地址:110869 辽宁省沈阳市经济技术开发区开发大路16号甲

国籍:CN

代理机构:北京中强智尚知识产权代理有限公司

代理人:黄耀威

更多信息请下载全文后查看。

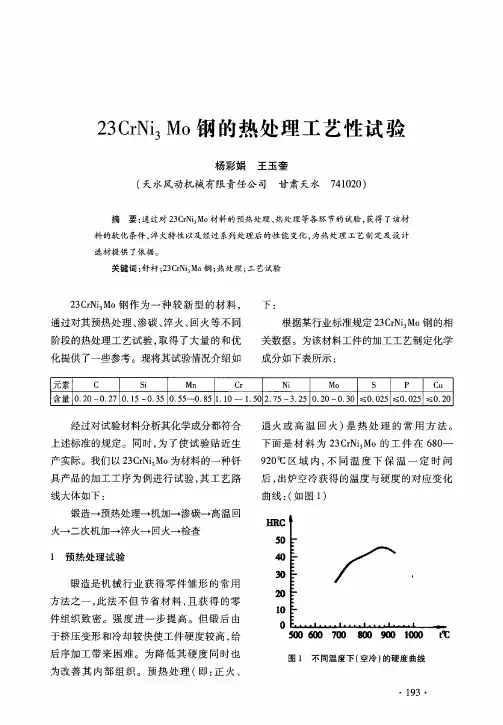

27SiMnNi2CrMoA 是一种低碳马氏体钢,该钢在淬火或正火条件下即可得到板条状的低碳马氏体组织,电镜观察证明,板条马氏体内有高密度位错缠结的亚结构和残余奥氏体薄膜,采用X 射线及透射电镜暗场法测得残余奥氏体量为3%~8%(图1)。

因为这种低碳马氏体钢具有很好的强韧性,缺口敏感度也低,适合制作钎杆[1]。

1钢种基本数据(1)化学成分范围(Wt%)C :0.24-0.30,Si :1.30-1.70,Mn :l.20-1.50,Ni :l.65-2.00,Cr :0.20-0.40,Mo :0.30-0.45,P ,S ≤0.025,As <0.08;试验钢的化学成分为(Wt%):C :0.27,Si :1.39,Mn :1.38,Ni :1.90,Cr :0.29,Mo :0.35,P :0.024,S :0.007。

(2)临界点A cl 709℃~727℃,A c3795℃-799℃,M s 319℃-324℃,M f 192℃~206℃。

(3)室温下的杨氏模量2.06×105MPa ;(4)常规机械性能(见表1)。

(5)断裂韧性(见表2)。

2不同热处理工艺试验研究表明[2],可采取局部复合强化的方法克服工件的薄弱环节,使薄弱环节的塑性应变减小以至消除,并引进有利的残余压应力,提高局部有效承载能力,使之接近等强度设计。

根据这种思路,我们采取了如下措施:先将27SiMn -低碳马氏体钢制小钎杆热处理工艺的优化试验肖上工(涟源钢铁集团有限公司,湖南娄底417009)摘要:用27SiMnNi2CrMoA 钢制作了一批H25小钎杆,对制钎工艺进行了优化试验,为以后用该钢制作大钎杆确定了工艺参数。

关键词:低碳马氏体;残余奥氏体;锻后余热处理;稍尖处理中图分类号:TG162.75文献标识码:B作者简介:肖上工,高级工程师(研究员级),多年来从事钎钢、钎具的生产、研究与开发。

曾任涟源钢铁集团有限公司钢铁研究所所长,技术中心常务副主任,华菱涟铜集团公司副总工程师;中国钢协钎钢钎具协会常务理事。

图127SiMnNi2CrMoA 钢淬火-回火组织电镜照片(920℃×30min 正火890℃×30min 油淬→200℃×60min 回火)0.1μm图3钎杆断裂宏观照片Ni2CrMoA 六角中空钢进行中频整体正火,加热温度为910℃±10℃,正火后HRC40~45。

钎杆长度1800mm ,将其分为三组:第一组仅钎尾作淬火-回火处理;第二组领盘处采用锻后余热处理;第三组既采用锻后余热淬火,又对稍尖部位进行了淬火-回火处理。

三组钎杆均进行了抛丸强化处理。

具体工艺参数如下:1.淬火中频加热温度900℃~950℃,采用水淬-油冷。

2.回火回火温度200℃±10℃,在硝盐浴中进行。

3.锻后余热处理工艺曲线如图2所示:即锻领盘时的加热温度为1130℃~1140℃,加热总长度约150mm (从钎肩中心算起靠钎尾那边长55mm),领盘成型后即水淬———油冷。

4.抛丸强化处理工艺参数抛丸器规格及数量:JW —3型准500mm ×62mm 双圆盘3台钎杆送进根数单根抛丸轮到钎杆距离500mm抛丸介质钢丸准0.8~1.2mm抛丸区域长3×1500mm 抛丸强化时间80~120s 双曲线棍倾角30°钎杆前进速度30~56~108mm/s 钎杆自转速17~26~50r/min 抛丸量120kg/min 抛丸轮转速2250r/min 抛丸线速度59m/s 传动棍转速6.5~20r/min3试验室模拟试验结果第一组9支钎,领盘根部断裂5支,占55%;第二组锻后余热淬火钎,无一支从领盘根部断裂,但多为梢尖部位断裂;第三组钎寿命最高,既无一支从领盘根部断裂,也无一支断稍尖(其中寿命最长的一支钎寿命达99.13分钟)。

4钎杆断裂宏观及解剖图片热处理工艺K IC ,MPa ×m -1K Q ,MPa ×m -1920℃×30min 正火102.1,111.2,116.7920℃×30min 正火+890℃×30min112.1,111.8,112.3油淬+200℃×60min 回火图2锻后余热处理工艺曲线温度,℃热处理工艺σb ,MPa σs ,MPa ψ,%δ5,%A kv ,J HRC 920℃×30min 正火1700.0130341.6013.032.548920℃×30min 正火+890℃×30min1611.5133353.6012.838.248油淬+200℃×60min 回火表1表2139139#钎杆外观,断口位置在领肩前1130℃-1140℃水淬-油冷断口位置图5稍尖处的解剖硬度图8热拔(轧)组织:粗大的板条马氏体×500图6寿命达99.13分钟的钎杆断裂部位图7寿命达99.13分钟的钎杆断口扫描电镜图片:全部是比较均匀的韧窝,且韧窝沿受力方向被拉长。

图9钎杆正火后的组织:细小的板条马氏体×500图4领盘前后的解剖硬度5断口宏观及扫描电镜照片6不同工艺制度下的金相组织图10领盘锻造后的组织,较为粗大的板条马氏体×5003#剖面硬度分布,HRC断口位置146#144#剖面硬度分布,HRC36.036.549.049.549.048.048.049.050.049.044.546.048.548.548.549.549.048.049.047.051.044.550.049.048.048.549.038.539.049.048.0·······························图11锻后余热淬火组织:典型的板条马氏体:奥氏体晶界清晰,每个晶粒内包含几束互成小角度的马氏体板条。

×5007分析与讨论7.1正火对钎杆来讲,正火的目的主要是为了细化晶粒,消除轧后应力,并获得具有高的疲劳强度与良好的消振性能的组织,为淬火打好基础,生产中大多采用中频正火,也可采用箱式炉正火。

7.2锻后余热处理锻后余热淬火是形变热处理工艺之一,其原理在于形变时金属中引进了大量的位错,再用热处理方法将这些位错牢固地钉扎起来,最终使金属得到包含大量难于移动的位错并相当稳定的组织状态,从而达到更高的强度及塑(韧)性水平,长沙矿冶研究院有关小钎杆工作载荷谱的研究表明,小钎杆领盘前的高应力频次比钎杆中部大[4],而领盘在锻造成型时,由于加热时热影响区的作用,将会使领盘前一定部位上的疲劳强度下降。

所以,如果此部位恰好处于由载荷谱确定的高损伤区,那么它就会成为钎杆全长上最薄弱的部位,很容易在此部位发生断裂。

实际情况正是如此,在模拟试验中,第一组试验钎领盘部位未进行强化处理,领盘前根部断裂就占了试验钎总数的55%。

第二组、第三组试验钎采用了锻后余热淬火工艺,其金相组织为典型的板条马氏体(见图11),它具有良好的强韧性(HRC48~50),故基本消除了领盘部位的断裂现象。

7.3稍尖的热处理(淬火-回火)文献[5]指出:钎杆锥体(即稍尖部位)工作时处于高值应力循环状态下,这种高值应力循环状态,将促使稍尖构成典型的疲劳破坏。

稍尖部位宜采用正确的热处理工艺,适当提高其强度,以保证适应高值应力循环的需要。

瑞典、日本等国家生产的小钎杆,其稍尖部位均进行过热处理,硬度在HRC37~47范围内。

我们采用中频淬火-硝盐炉回火,对稍尖部位进行了热处理,热处理后的组织为板条马氏体(其硬度值高于正火马氏体,图12),细小的片状碳化物弥散分布在基体上,提高了基体的强度(HRC45~50)。

7.4残余奥氏体的抗裂性在马氏体板条之间夹有的残余奥氏体薄膜,即使在液氮中进行冷处理,它也不会发生马氏体相变,同时它具有能量吸收效应,能阻碍裂纹扩展,提高了断裂韧性,因此它的存在提高了钎杆的寿命。

7.5淬火介质的选择因低碳马氏体钢淬火后形成了板条马氏体,它可以自行回火,不易形成淬火裂纹,水淬比油淬硬度(HRC)高两个单位,故生产上可选用水、油这两种淬火介质,也可采用水淬-油冷工艺。

图12中频淬火-回火组织,板条马氏体×500在此试验的基础上,用27SiMnNi2CrMoA 中空钢制作了一批B25整体钎,采用第三组试验钎的制钎工艺,取得了良好的效果,并省去了较为复杂的渗碳淬火工艺。

8结论(1)27SiMnNi2CrMoA H25钎杆经整体正火、锻后余热处理、抛丸强化等工艺处理后,其使用寿命达到了一个新高度。

(2)在对钎杆的外表面进行适当处理的前提下,应当保证27SiMnNi2CrMoA钎杆的薄弱环节的剖面硬度在HRC38~48,尽量达到HRC42~48,才能保证钎杆在恶劣的工作条件下,达到它的合理寿命。

(3)经过此次优化试验,为用27SiMn-Ni2CrMoA制作大钎杆提供了较为可靠的工艺数据。

参考文献:[1]肖上工,王仪康.低碳马氏体钢重型凿岩钎杆的研制[J].钢铁.1998,3.[2]西安交通大学·金属材料强度研究与应用[M].北京:科学技术文献出版社,1985,3:2.[3]雷延权等.钢的形变热处理[M].北京:机械工业出版社,1979.[4]赵统武,黎炳雄.钎钢工作载荷谱的研究[J].金属学报,1983,18(5):41.[5]洪达灵等.钎钢与钎具[M].北京:冶金工业出版社,2000.兖州矿业(集团)公司机电设备制造厂通过对聚晶金刚石复合片(PDC)钻头的失效形式及相关工艺过程的研究,总结出了在PDC钻头的加工使用过程中应该注意的问题,对提高PDC钻头的加工水平和延长使用寿命有一定的借鉴意义。

(1)裤体非正常磨损。

PDC钻头的工作条件极为苛刻。

作为PDC钻头的基体不仅要有较强的综合机械性能,还要有较好的热振性和抗腐蚀性。

裤体的材质、加工精度、热处理工艺和焊后修磨等显得很重要。

这就要求裤体材质要选用42CrMo、35CrMnSi等优质低碳合金钢材料,加工成的裤体要进行相应的热处理,即淬火后进行低温回火。

裤体热处理后的表面硬度HRC40~42,组织为回火马氏体。

(2)刀片磨损。

①金刚石层与WC基托层分离。

主要原因是金刚石涂层工艺技术欠成熟稳定,金刚石与基体的附着力较差,从而造成金刚石薄膜过早从WC基托层剥离而失效,极大降低了钻头使用寿命及切削性能。