基于SIMULIA SLM的协同设计仿真管理平台开发

- 格式:pdf

- 大小:1.13 MB

- 文档页数:5

SIMULIA构筑灵活的一体化仿真平台作者:暂无来源:《智能制造》 2017年第12期日.前,2叭7年达索系统SIMULIA中国区用户大会在深圳召开,多位达索系统SIMULIA高层、技术专家及合作伙伴参加了会议,与来自能源、汽车、高科技和医疗等多个行业的近600名用户分享了SIMULIA的最新技术和达索系统的信息化战略,并共同探讨了在“中国制造2025”以及“智能制造”的全新时代背景下,如何利用仿真模拟技术加速制造业转型。

本次用户大会还设置了4个分会场,内容涉及航空航天、汽车交通、医疗、高科技和能源等行业,分享了达索系统解决方案在各行业中的应用案例,并探讨了如结构轻量化设计、深空探测器复材结构等技术研发领域的专业话题。

端到端的仿真达索系统将旗下三大品牌:SIMULIA(仿真)、CATIA(设计)、DELMIA(制造)共同集成于3DEXPERIENCE平台中,藉此SIMULIA可以把仿真与设计、工艺及制造环节无缝连接,为用户提供端到端的解决方案。

此外,在3DEXPERIENCE平台中还提供了多学科、多尺度的开放环境,允许用户自己定制工艺流程并进行仿真。

在一些特殊应用领域、例如材料设计,达索系统提供的BIOVIA可以进行分子、原子尺度的分析与设计,而其与SIMULIA仿真分析能力的配合则可以更好地完成材料设计过程中的分析与验证。

达索系统SIMULIA品牌行业战略全球副总裁DimpleSHAH介绍说:“达索系统希望客户可以把所有的工作都放到3DEXPERIENCE平台上执行。

不论是仿真、设计、制造或者发布信息、分享信息,利用3DEXPERIENCE平台连接企业的底层、上层的每个细节。

在这样的环境之下,SIMULIA的任务就是提供端到端的仿真应用,在用户工作的过程中需要仿真的时候,只需要非常简单的操作就可以直接调用SIMULIA的全部功能,就像使用手机中的App -样。

”全面的CFD解决方案流体流动仿真(例如发动机冷却或机翼升力)是仿真产品物理行为、性质和寿命的必备环节。

目录摘要 (1)0 引言 (1)1 联合仿真技术 (2)1.1 联合仿真技术的特点与应用 (2)1.2 联合仿真技术的实现途径 (2)2 联合仿真接口技术 (3)2.1 系统环境配置 (3)2.2 系统编译器配置 (3)3 联合仿真应用举例 (5)4 结论 (8)致谢 (8)参考文献 (9)AMESim与Matlab_Simulink联合仿真技术机械电子系0802班李敏M200870228摘要:根据AMESim与Matlab/Simulink软件各自的特点,对两者联合仿真技术进行了研究,解决了联合仿真的接口与实现问题,并把该技术应用于电液位置伺服系统的仿真,取得了良好的效果。

关键词:AMESim;Matlab/Simulink;联合仿真;接口Abstract:United Matlab/Simulink technique with AMESim and Matlab/Simulink was discussed based on their own characteristics. The problem of their interface and realization were solved. As an applied example, Matlab/Simulink of electro hydraulic servo-system was shown. Good results were achieved.Keywords:AMESim;Matlab/Simulink;United simulation;Interface0 引言传统的设计方法往往是通过反复的样品试制和试验来分析该系统是否达到设计要求,结果造成大量的人力和物力投入在样品的试制和试验上。

随着计算机仿真技术的发展,在工程系统的软件设计开发中,大量地采用了数值成型的方法,即通过建立系统的数值模型,利用计算机仿真使得大量的产品设计缺陷在物理成型之前就得到了处理,从而可以使企业在最短的时间、以最低的成本将新产品投放到市场。

第24卷 第04期计 算 机 仿 真2007年04月 文章编号:1006-9348(2007)04-0271-04基于ADAM S与S i m uli nk的协同仿真技术及应用王晓东1,2,毕开波3,周须峰1(1.西北工业大学航天学院,陕西西安710072;2.空军工程大学工程学院,陕西西安710038;3.大连舰艇学院,辽宁大连116018)摘要:基于多学科协同建模与协同仿真的虚拟样机技术,已经成为现代复杂产品设计的一个重要手段,文中主要对ADAMS与Si mulink之间的协同仿真技术进行介绍。

通过分析协同仿真实现方式和两者提供的外部接口,探讨了ADAMS与Si mulink进行协同仿真的若干种方法,实现了两者在单机环境和网络环境下的交互式协同仿真,并以一个五自由度转台的控制器设计为例,验证了这些协同仿真方法的可行性和实用性。

支持网络环境下的远程协同仿真技术为跨区域的多领域部门之间进行产品协同设计提供了便利,是工程仿真软件发展的一个重要方面。

关键词:协同仿真;协同设计;虚拟样机;控制模块中图分类号:TP391.7;TP391.9 文献标识码:ATechnology and Applica ton of Co-si m ula tonBa sed on S i m uli nk&ADAM SWAN G X iao-dong1,2,B I Kai-bo3,ZHOU Xu-feng1(1.College of A stronautics,Northwestern Polytechnical University,Xi’an Shanxi710072,China;2.Engineering College of A ir Force Engineering University,Xi’an Shanxi710038,China;3.Dalian Navy Academy,Dalian L iaoning116018,China)ABSTRACT:V irtual p rototyp ing(VP)based on multi-discip linary co-modeling and co-si m ulation has beenan i m portant method for designing comp lex p roducts.This paper mainly discussed the technology of co-si mulation bet ween ADAM S and Si mulink.Firstly,some methods of co-si mulation were p resented after themodes of co-si mulation and external app lication interface were analyzed,so as to realize interactive co-si mulation bet ween ADAM S and Si mulink either in single host environment or net work environment.Anapp lication examp le of5-DOF motion p latfor m was p resented in the end to p rove these methods’feasibility andavailability.The technology of remote co-si mulation available in net work environment may be of great benefit tocollaborative p roducts design for multi-discip line&multi-depart m ent in distributing areas,standing for ani mportant aspect of engineering si mulation soft warte.KEYWO RD S:Co-si mulation;Collaborative design;V irtual p rototyp ing;Controls module1 引言随着计算机技术的普及和发展,利用软件进行辅助设计与分析已经成为产品设计的一项重要工作,但这些软件通常彼此之间各自独立作业,缺乏整体协同交互,设计中存在的隐患只有在物理样机上进行集成测试时才能得以发现,这导致设计效率下降,常常造成巨大的人力物力浪费[1]。

第 22卷第 10期2023年 10月Vol.22 No.10Oct.2023软件导刊Software Guide基于AMESim、MATLAB与LabVIEW的联合仿真虚拟平台技术董壮壮,王兆强,孙令涛,陆阳钧(上海工程技术大学机械与汽车工程学院,上海 201620)摘要:针对AMESim和MATLAB/Simulink的机电液系统联合仿真过程中参数设置较为繁琐、仿真结果可视化效果不够直观等问题,基于FMI标准化接口和ActiveX技术,利用LabVIEW进行人机交互界面设计与数据交互,研究了一种可定制化、参数设置集中化且仿真结果可视化的仿真虚拟平台技术。

初步应用实验结果表明,该虚拟平台可简便地对联合仿真模型进行参数设置与数据交互,结果准确、仿真效果直观,且仿真报告可自动化输出,有利于提高工作效率。

关键词:联合仿真;人机交互;多物理域;虚拟平台;数据交互DOI:10.11907/rjdk.231493开放科学(资源服务)标识码(OSID):中图分类号:TP391.9 文献标识码:A文章编号:1672-7800(2023)010-0042-07Joint Simulation Virtual Platform Technology Based on AMESim,MATLAB and LabVIEWDONG Zhuangzhuang, WANG Zhaoqiang, SUN Lingtao, LU Yangjun(School of Mechanical and Automotive Engineering, Shanghai University of Engineering Science, Shanghai 201620, China)Abstract:In response to the problem of cumbersome parameter settings and insufficient visualization of simulation results in the joint simu⁃lation process of AMESim and MATLAB/Simulink electromechanical hydraulic systems,a customizable,centralized parameter settings,and visualized simulation results simulation virtual platform technology was studied using LabVIEW based on the standardized interface of FMI (Functional Mock up Interface) and ActiveX technology for human-machine interaction interface design and data exchange. The pre⁃liminary application experimental results showed that the virtual platform can easily set parameters and interact with data for joint simula⁃tion models, with accurate results and intuitive simulation effects. The simulation report can be automatically output, which is conducive to improving work efficiency.Key Words:joint simulation; human-computer interaction; multi-physical domain; virtual platform; data interaction0 引言目前,国内外仿真软件种类越来越多,仿真技术已经广泛地应用于汽车制造[1-4]、工程机械[5]、航空航天[6-7]等领域。

前国内市场上的协同仿真平台产品近年来,各CAE厂商也纷纷开始推出包含协同仿真平台、仿真数据管理功能的新产品。

主要有:MSC:SimEnterprise1)MSC 公司介绍MSC.Software公司()创建于1963年,总部设在美国洛杉矶,是世界领先的虚拟产品研发VPD技术提供商,始终领导着世界CAE的发展方向。

公司主要的仿真软件和平台产品:MSC.PATRAN、MSC.NASTRAN、MSC.ADAMS、MSC.MARC、MSC.EASY5、MSC.SimOffice、MSC.SimEnterprise;2)SimEnterprise介绍SimEnterprise是以MSC Software公司四个新的仿真软件为基础构成的:多学科仿真求解器MD Nastran,面向设计人员的仿真工具Sim Designer,面向仿真专家的SimXpert和面向管理人员的SimManager,组成了数字化仿真领域最为全面、最为强大的企业级整体解决方案。

由于采用了完全一致的开发框架,这些软件具有相互交互的能力—无缝地共享服务、模型和数据。

SimManager的特点:a)基于Web访问的系统,采用B/S 架构:基于浏览器的B/S 架构是与目前以及今后的Internet应用方式相适应的先进的信息管理架构;具备保密性、安全性、易用性、可维护性、扩展性;使用人员工作的客户端无需进行额外的系统配置,只需通过浏览器登陆服务器即可方便地进行工作,不受时间地点的限制,这也大大减小了企业IT部门的维护工作量。

图是航空发动机门户的IE界面。

b)与PDM系统无缝集成为设计分析一体化平台框架:基于EAI的与企业级其它信息系统如PDM等的无缝集成,仿真管理平台通过提供一个富于效率的协作平台用以在流程参与者之间共享仿真数据、信息和知识,以及将结果与PDM更加紧密的相连。

这可以使:设计和评估模型保持一致,结论可以更快更直接的反馈到设计流程,促进设计改进(例如来自早期概念设计)更好的反馈到产品研发中的机制,在整个流程中CAE被提前使用从而促使真正的仿真驱动产品开发。

106航空制造技术·2011 年第 18 期 CAE 仿真分析在帮助企业缩短产品设计周期,降低产品设计成本方面起到了重要的作用。

仿真分析应用的增多也随之产生了大量的仿真数据,这些数据涉及了产品性能的方方面面,如何利用现有的仿真工具对设计模型进行简化并执行正确的仿真分析是一个相对复杂的流程,涉及了大量的模型标定与改进,是产品研发和改进的主要依据手段,是企业主要的智力资产,因此有必要采用仿真数据与流程管理系统对CAE 分析流程进行有效管理,以实现企业智力资产的重用与推广。

仿真数据管理除了传统数据管理中的角色,权限,版本控制与更改等基本内容外,还涉及了自身独特的需求,其中包含如何与仿真分析所涉及到的众多的工具软件进行集成;如何管理仿真分析中所涉及到的材料,载荷,模型文件等主要仿真分析输入;如何采用多层次的系统IT 架构传输与管理仿真分析中产生的大容量的结果文件(单个计算结果超过10G);如何实现仿真系统与高性能计算机系统之间的集成;如何针对研发部门多地化的现状实现异地数据协同等等。

要实现一个真正意义上的仿真数据管理平台就需要全面系统的解决以上提到的从IT 架构到技术应用层面的各种问题。

DS/SIMULIA SLM 仿真生命周期管理系统集合了DS 旗下SIMULIA 品牌深厚的仿真知识积累与ENOVIA 品牌强大的数据管理与协同能力,提供真正意义上的企业级全生命周期的仿真数据与流程管理。

其包含了数据管理,流程管理和决策支持三部分,既可以单独管理企业现有的众多的分析数据,分析流程,又可以和企业的其他数字化系统如PDM,TDM,项目管理系统等实现无缝的数据及流程协同。

在仿真数据管理中,SLM 除了传统的文件权限及检入检出管理外,还可以对仿真结果进行深度解析,获取相应的仿真性能参数。

因为仿真分析本质可以认为是通过虚拟的试验来验证产品的设计性能,提高产品的设计品质,所以真正的仿真数据管理是要对这些产品的性能数据进行有效的管理,可以基于这些主要的产品的仿真性能数据进行针对不同设计方案的数据检索,对比和验证工作, SLM 利用与SIMULIA 品牌下的流程自动化及优化分析工具Isight 的深度集成,利用Isight 中的已有的与众多商业软件的接口完成对相关仿真文件结果主要参数的提取与入库管理, 用户可以利用这些主要的性能参数在不同的设计以及不同的项目中进行性能搜索对比。

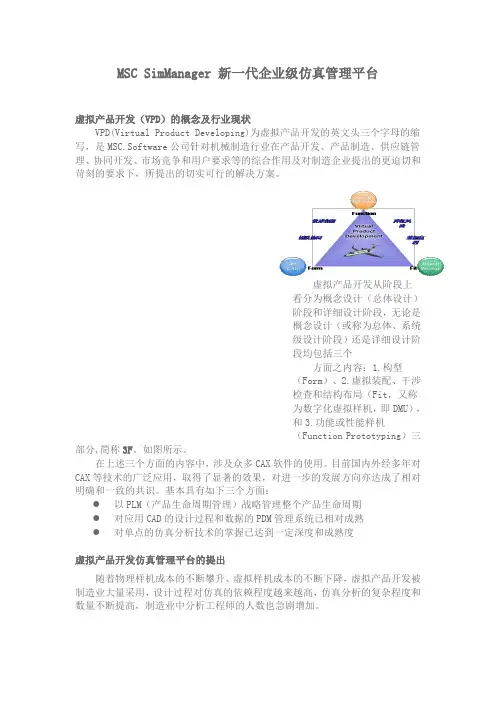

MSC SimManager 新一代企业级仿真管理平台虚拟产品开发(VPD)的概念及行业现状VPD(Virtual Product Developing)为虚拟产品开发的英文头三个字母的缩写,是MSC.Software公司针对机械制造行业在产品开发、产品制造、供应链管理、协同开发、市场竞争和用户要求等的综合作用及对制造企业提出的更迫切和苛刻的要求下,所提出的切实可行的解决方案。

虚拟产品开发从阶段上看分为概念设计(总体设计)阶段和详细设计阶段,无论是概念设计(或称为总体、系统级设计阶段)还是详细设计阶段均包括三个方面之内容:1.构型(Form)、2.虚拟装配、干涉检查和结构布局(Fit,又称为数字化虚拟样机,即DMU),和3.功能或性能样机(Function Prototyping)三部分,简称3F。

如图所示。

在上述三个方面的内容中,涉及众多CAX软件的使用。

目前国内外经多年对CAX等技术的广泛应用,取得了显著的效果,对进一步的发展方向亦达成了相对明确和一致的共识。

基本具有如下三个方面:●以PLM(产品生命周期管理)战略管理整个产品生命周期●对应用CAD的设计过程和数据的PDM管理系统已相对成熟●对单点的仿真分析技术的掌握已达到一定深度和成熟度虚拟产品开发仿真管理平台的提出随着物理样机成本的不断攀升、虚拟样机成本的不断下降,虚拟产品开发被制造业大量采用,设计过程对仿真的依赖程度越来越高,仿真分析的复杂程度和数量不断提高,制造业中分析工程师的人数也急剧增加。

以汽车工业为例,在上世纪末20年的时间里,通过采用碰撞仿真技术,汽车平台车型的开发,碰撞试验的次数由240多次下降到了80多次,大大加速了汽车开发的周期。

与此同时从事碰撞仿真的分析工程师人数量却急剧增加,今天,美国三大汽车公司中,每个公司每个工作日都有几十次甚至近百次的碰撞仿真计算,每个公司从事碰撞仿真工作的分析工程师人数达百人。

如此庞大的团队,如此复杂的分析工作,如果没有有效的仿真流程管理,很难保证每个人的分析方法和分析结果的一致性,计算结果也就很难被用来作为设计评价和改进的依据。

基于Matlab的自动控制原理仿真实验平台的设计与实现作者:骆岩红郭婷来源:《教育教学论坛》2020年第16期摘要:自动控制原理是一门理论性较强的课程,为了帮助学生掌握学习内容,常常配套了一定课时的实验。

但是由于现有的实验环境常常局限于实验台,而实验台陈旧不堪,并缺乏一定的灵活性,所以文章根据需要设计了一套基于Matlab GUI和Simulink的自动控制原理实验仿真系统。

该系统按照学习内容,安排了相应的实验,并提供了直观的图形操作界面。

结果表明,所设计的系统操作简单、直观,便于学生观察和对知识的理解和领会,达到了教学、实验和课外研究的要求。

关键词:Matlab;自动控制原理;GUI;Simulink中图分类号:G642.0; ; ;文献标志码:A; ; ;文章编号:1674-9324(2020)16-0372-02一、引言自动控制原理是通信工程、物联网工程专业培养方案中要求开设的一门课程。

该课程的特点是:理论性较强,涉及的公式多、概念抽象,所以在课程讲授过程中,教师应帮助学生更好地理解和掌握知识,做到理论联系实际,才能达到课程最终的学习目的。

根据需要,大纲中设置了一定课时的实验,但是所采用的实验环境,常常是配套的实验台。

现有的实验平台存在几个问题:(1)设备陈旧,使得实验结果存在一定的误差,导致实验结果不准确;(2)实验箱上电路基本固定,所安排的大多是验证性的实验;(3)传统实验缺乏一定的灵活性,很难满足实际需求的设计。

鉴于此,根据教学的经验,本文基于Matlab的图形界面GUI功能和Simulink,设计了一款“基于Matlab的自动控制原理的仿真实验平台系统”,它不仅可以完成大纲的实验要求,而且也可以满足一定的课程设计,为我们拓展思路、拓宽视野带来了很大的好处。

它所设计的系统操作过程简单、直观,便于学生观察和对知识的理解和领会。

实验表明,它所设计系统较好地满足了教学和研究的需求。

二、系统总体设计1.系统功能结构介绍。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010989557.8(22)申请日 2020.09.18(71)申请人 南京国睿防务系统有限公司地址 210019 江苏省南京市建邺区江东中路359号国睿大厦1号楼A区14楼1401室(72)发明人 吴敬凯 黄志强 刘炳辉 刘建军 (74)专利代理机构 南京知识律师事务所 32207代理人 刘丰 高娇阳(51)Int.Cl.G06F 30/20(2020.01)G06F 21/41(2013.01)G06Q 10/10(2012.01)(54)发明名称一种协同仿真管理系统(57)摘要本发明公开了一种协同仿真管理系统,仿真数据管理模块、流程定制模块和HPC调度系统集成模块,所述仿真数据管理模块进行基于产品型号的仿真模型的数据管理,所述产品型号与产品数据管理系统的几何模型的型号一一对应;所述流程定制模块将多种仿真工具集成为仿真流程模板;所述HPC调度系统集成模块进行协同仿真管理系统与HPC调度系统的集成,包括远程工具调用和仿真交互式应用本发明平台实现了基于型号的仿真数据管理,通过与PDM集成,建立几何模型与仿真模型数据之间的映射关系,实现设计仿真数据协同;实现复杂仿真任务流程定制,打通不同软件数据接口,提升仿真效率;与高性能计算站HPC调度系统的集成,实现大型复杂雷达系统仿真任务流程节点在HPC的任务提交计算、计算资源分配与结果自动保存。

权利要求书1页 说明书4页 附图1页CN 112115611 A 2020.12.22C N 112115611A1.一种协同仿真管理系统,其特征在于,包括仿真数据管理模块、流程定制模块和HPC 调度系统集成模块,所述仿真数据管理模块进行基于产品型号的仿真模型的数据管理,所述产品型号与产品数据管理系统的几何模型的型号一一对应;所述流程定制模块将多种仿真工具集成为仿真流程模板;所述HPC调度系统集成模块进行协同仿真管理系统与HPC调度系统的集成,包括远程工具调用和仿真交互式应用。

基于Simulink-realtime的微加工平台控制系统搭建董莉彤;张向辉【摘要】为实现微加工平台的运动速度平稳性及位置精确性控制,本文提出了基于伺服电机编码器反馈信号控制的运动控制方法.利用Simulink-realtime实时仿真平台及外围电路完成调整平台运动控制系统的搭建.通过实验数据分析,基于Simulink-realtime搭建的微加工平台控制系统可以满足位置控制精度要求,且运动响应快速,易于控制,具有较高的工程实用价值.【期刊名称】《信息记录材料》【年(卷),期】2018(019)002【总页数】3页(P74-76)【关键词】Simulink-realtime;微纳加工技术;自动化控制【作者】董莉彤;张向辉【作者单位】长春理工大学吉林长春 130000;长春理工大学吉林长春 130000【正文语种】中文【中图分类】TM383.4目前国内在自主研发加工及检测设备的运动平台控制方面,应用最广泛的方法是基于UMAC等开放式运动控制平台进行控制系统的搭建,具有开发周期短,控制方便简单,但成本较高且不易于后期扩展。

而通过DSP,FPGA等逻辑控制芯片及外围电路来实现相应的运动控制算法,虽然可以解决这些问题,但其开发难度大,周期长。

本文针对西格玛高精度滑台及旋转台,提出了基于编码器反馈信号进行调速控制的控制方法。

以Simulink-real time实时运动控制仿真平台完成控制系统搭建。

经实验测试调整能够满足微加工平台的控制要求,为以后进行的复杂微加工平台控制系统提供了可行性依据。

实时控制系统由硬件和软件两部分构成,硬件包括Simulink-real time实时控制平台和相关外围电路,软件即相应控制算法。

图1是系统硬件平台结构设计图。

Simulink-real time实时控制平台硬件由宿主机、目标机两台PC机组成,采用以太网连接。

目标机无需操作系统,以U盘制作的目标启动盘启动,且BIOS需要与PC兼容。