锂电池浆料干法混料

- 格式:pdf

- 大小:894.90 KB

- 文档页数:10

锂电池湿法制浆工艺和干法制浆工艺的方法及优缺点电极浆料制备和极片涂布无疑是电极制造的最基础内容,最关键的工序,而电极浆料性质又直接影响着涂布的效率、质量。

锂离子电池的生产中,电极制造、电芯装配封装、电池预充化成激活是三个主要的工作阶段,也就是在锂电人口中所说的前道工序、中道工序及后道工序。

电极制造是生产锂电池的血肉,电芯装配封装则是塑造锂电池的骨架,锂电池预充化成激活则是铸其魂,三者是紧密相依且不可分割的整体,在锂离子电池生产过程中都起着重要的作用。

其中任何一个因素,例如原材料,电池设计,制造设备与工艺,环境等,略有缺陷都可能导致电池产品性能的不良。

在极片制造工艺阶段,可细分为浆料制备、浆料涂覆、极片辊压、极片分切、极片干燥五道工艺。

当然,根据制造工艺的不同,每个公司厂家都会对其中的部分工艺顺序进行变化或删改。

电极浆料制备和极片涂布无疑是电极制造的最基础内容,最关键的工序,而电极浆料性质又直接影响着涂布的效率、质量。

锂电池浆料分为正负极浆料,两种浆料所用活物质、导电剂、粘结剂、溶剂等随电池体系不同而不同。

正、负极浆料的制备都包括了液体与液体、液体与固体物料之间的相互混合、溶解、分散等一系列工艺过程,而且在这个过程中都伴随着温度、粘度、环境等变化。

无论采用水系体系还是油系体系,当前锂电厂家采用的搅拌工艺主要分为湿法工艺和干法工艺两种。

下面来对两种搅拌工艺进行分析:一、湿法制浆工艺湿法制浆和干法制浆工艺的区别,主要体现在不同阶段,浆料固含量的区别上。

湿法制浆工艺特点是浆料成品前期固含量较低,而干法制浆则刚好相反。

湿法制浆的主要流程是先将粘结剂、导电剂等物质进行混合搅拌,随后加入活物质进行充分的搅拌分散,最后加入适量溶剂进行粘度的调整,以适合涂布。

粘结剂的状态主要有粉末状和胶状,有的公司会采用先打成胶液,这样便于粘结剂的作用发挥,有的公司则直接采用粉末的粘结剂。

正负极的粘结剂状态选择也得根据情况而定,例如对于常用的正极粘结剂PVDF来说,较高的。

锂电池湿法制浆与干法制浆工艺对比分析一、原理及工艺流程对比1.湿法制浆原理及工艺流程:湿法制浆主要是通过将原料和溶剂混合,形成浆料后进行磨浆。

工艺流程通常包括原料配料、搅拌混合、研磨、过滤、干燥等步骤。

2.干法制浆原理及工艺流程:干法制浆主要是将原料进行研磨后,通过机械力或喷射力将原料分散成粉末,然后进行精磨、筛分等工艺步骤。

从原理上看,湿法制浆是通过添加溶剂来使原料湿润,有助于研磨和分散,而干法制浆则是通过机械力或喷射力直接将原料分散成粉末。

两种工艺在工艺流程上主要区别在于其中涉及的具体步骤和操作顺序。

二、能耗对比1.湿法制浆的能耗:湿法制浆相对于干法制浆来说,能耗要高一些。

主要原因是在湿法制浆中需要耗费能量来加热和蒸发溶剂,同时还需要进行过滤和干燥等工序。

2.干法制浆的能耗:干法制浆相对于湿法制浆来说,能耗较低。

主要原因是在干法制浆中不需要加热和蒸发溶剂,而且无需过滤和干燥等工序。

从能耗角度来看,干法制浆具有较大的优势,能够节约能源和降低成本。

三、产品性能对比1.湿法制浆的产品性能:湿法制浆可以通过控制溶剂的使用和磨浆条件来调节产品性能。

由于溶剂的加入,湿法制浆可以得到较好的分散性和可塑性,提高材料的流动性和压片性能。

2.干法制浆的产品性能:干法制浆的产品性能受到原料的粒度和分散程度的限制。

虽然干法制浆产品的分散性和可塑性相对较差,但产品的比表面积较大,有利于提高材料的电导性和反应活性。

从产品性能角度来看,湿法制浆在可塑性和流动性方面更优,而干法制浆在电导性和反应活性方面更优。

四、环保对比1.湿法制浆的环保程度:湿法制浆需要使用溶剂和水作为浆料的介质,会产生一定的废水和废溶剂。

此外,湿法制浆还需要进行过滤和干燥等工序,需要额外处理这些固体废物。

2.干法制浆的环保程度:干法制浆不需要使用溶剂和水作为浆料的介质,不会产生污水和废溶剂。

同时,由于干法制浆省去了过滤和干燥等工序,也减少了固体废物的产生。

锂电池负极浆料配比

摘要:

1.锂电池负极浆料的概念和重要性

2.锂电池负极浆料的主要成分

3.锂电池负极浆料的配比对电池性能的影响

4.锂电池负极浆料的制备方法

5.锂电池负极浆料在锂电池行业的发展前景

正文:

一、锂电池负极浆料的概念和重要性

锂电池负极浆料是锂电池制造过程中的关键材料之一,其质量直接影响到锂电池的性能和寿命。

负极浆料主要由石墨、SBR、CMC 和工业纯净水等成分组成,这些成分的比例决定了负极浆料的性能。

二、锂电池负极浆料的主要成分

1.石墨:石墨是负极浆料中的主要导电成分,能够提高电池的导电性能和循环寿命。

2.SBR:SBR 是负极浆料中的粘结剂,能够增强电池的结构稳定性和循环寿命。

3.CMC:CMC 是负极浆料中的分散剂,能够提高电池的容量和循环寿命。

4.工业纯净水:工业纯净水是负极浆料中的溶剂,能够提高电池的导电性能和循环寿命。

三、锂电池负极浆料的配比对电池性能的影响

锂电池负极浆料的配比对电池性能有重要影响。

如果配比不合理,会导致电池的容量、循环寿命和安全性能下降。

因此,合理调整负极浆料的配比是提高锂电池性能的关键。

四、锂电池负极浆料的制备方法

锂电池负极浆料的制备方法主要包括湿法和干法两种。

湿法主要是将石墨、SBR、CMC 等成分加入到工业纯净水中,通过搅拌和分散等工艺制备而成。

干法则是将石墨、SBR、CMC 等成分直接混合,通过热处理等工艺制备而成。

五、锂电池负极浆料在锂电池行业的发展前景

随着电动汽车、移动设备等市场的快速发展,对锂电池的需求越来越大。

一般来说,干法正负极配料可以大体分为以下过程,混匀——润湿——分散——稳定,其中湿润阶段一般要求转速慢一些。

而分散阶段(捏合是指利用机械搅拌使糊状、黏性及塑性物料均匀混合的操作,包括物料的分散和混合两种过程。

简单的说,高黏性的物料的搅拌也可以称为捏合,比如牙膏中的捏合。

湿润过程一般来说并不属于捏合过程的,当然也可能是每个公司的理解不一样。

)往往要求的一定的剪切力,要求高速旋转的,线速度达到20m/s以上的。

匀浆的意义尽管理论上我们可以把任何状态(固态、液态、气态和半液态)下物料均匀的掺和在一起的操作称为混合。

但我们还是习惯上把固态物料之间的掺和或者固态物料加入少量液体的操作称为混合;而把固态、液态或者气态与液态物料混合的操作称之为搅拌。

那么在锂电池生产制造过程中,搅拌的作用毋庸置疑。

搅拌简单的来说就是使物料趋于匀质化的过程,物料在实际搅拌过程中有着非常复杂的变化,除了强烈的物理作用外,还伴随着一定的化学作用。

即使在宏观上达到匀质,但是显微镜下仍有些物料颗粒团聚体。

因此,物料的搅拌不仅是宏观匀质,更重要的是微观相对匀质。

按照物料组分混合的过程形式,混合分为分散混合(dispersive mixing)和分布混合(distributive mixing)。

分散混合又是指混合过程中分散相液滴或固体颗粒不断被破碎的过程,尺寸不断减小,并有位置变化。

分布混合指的是分散相在多组分连续相中位置的重排,实现均匀分布的目的,分散相粒子只有相互位置的变化,而无粒度的变化。

高粘度、高固相含量锂电池浆料实际的混合是分散混合和分布混合两种混合形式的综合过程。

锂离子电池浆料分散的主要目的将活性物质,导电剂,粘接剂等按照一定的质量比均匀的分散在溶剂中,形成具有一定黏度的稳定浆料,以用于极片的涂敷,锂离子电池制浆的工艺目的就是为制片做准备。

极片对理想浆料的需求:(i)活物质颗粒细小均匀分散没有团聚,导电剂颗粒形成薄层弥散成导电网络,并最大量地在集流体上互锁连结活物质颗粒(ii)活物质颗粒最好细小,确保电池有高的电流密度。

锂电池合浆机的原理

锂电池合浆机是一种用于制备电池正负极材料混合浆料的设备。

其主要原理如下:

1. 混合:合浆机通过搅拌装置将固体材料(如锂电池正负极材料的粉末)和液体(如溶剂或粘结剂)混合在一起,形成均匀的混合浆料。

2. 分散:合浆机采用高速旋转或其他方法,将固体材料分散在液体中,并使其均匀分布。

这有助于提高浆料的均匀性和可流动性。

3. 均质:合浆机还可以通过高速搅拌和剪切作用,将固体颗粒更细化,使混合浆料更加均匀。

这有助于提高电池材料的粘结性和电化学性能。

4. 清洗:在合浆过程中,合浆机还可以通过喷洒清洗剂或使用机械清洗装置,将浆料中的杂质和污染物清洗掉,以保证浆料的纯净性和质量。

综上所述,锂电池合浆机通过混合、分散、均质和清洗等步骤,将固体材料和液体混合成均匀的浆料,以提供良好的电池正负极材料性能和可靠的电池性能。

锂电池制浆工艺发展随着电动车市场的快速发展和能源存储需求的增加,锂电池作为一种高性能的能源存储设备,逐渐成为主流。

而制造锂电池的关键步骤之一就是制浆。

锂电池制浆工艺的发展对于提高电池性能、降低成本、增强安全性具有重要意义。

本文将介绍锂电池制浆工艺的发展历程和未来趋势。

我们来了解一下什么是锂电池制浆。

制浆是指将锂电池正负极材料中的活性物质与导电剂、粘结剂和溶剂混合,形成浆料的过程。

这些浆料将用于制造电池的正负极片,直接影响电池的性能和寿命。

早期的锂电池制浆工艺主要采用湿法制浆方法。

这种方法需要大量的溶剂和添加剂,过程复杂,成本较高。

随着技术的不断进步,干法制浆逐渐成为主流。

干法制浆通过机械力将活性物质与导电剂、粘结剂混合,形成粉末状的浆料。

这种方法不仅减少了溶剂和添加剂的使用量,还提高了制浆效率,降低了成本。

在锂电池制浆工艺的发展过程中,还出现了一些创新的技术。

例如,超声波制浆技术可以提高浆料的均匀性和分散性,从而提高电池的性能。

另外,高能球磨技术可以加速活性物质的反应速度,提高电池的充放电效率。

这些创新技术的应用使得锂电池制浆工艺不断向着高效、低成本的方向发展。

未来,锂电池制浆工艺的发展将主要集中在以下几个方面。

首先,绿色环保将成为制浆工艺发展的重要方向。

目前的制浆工艺中使用的溶剂和添加剂对环境有一定的污染,未来需要研发出更环保的替代品。

其次,工艺的自动化和智能化将得到进一步提升。

通过引入机器学习和人工智能等技术,可以实现制浆过程的自动控制和优化,提高生产效率和产品质量。

此外,制浆工艺还需要更好地适应不同类型的电池材料,如硅负极材料和固态电解质材料,以满足不断变化的需求。

锂电池制浆工艺的发展对于电池性能和成本具有重要意义。

随着技术的不断进步和创新,制浆工艺将变得更加高效、低成本和环保。

未来的发展方向包括绿色环保、工艺智能化和适应新材料的需求。

相信在不久的将来,锂电池制浆工艺将取得更大的突破和进展,为电动车和能源存储领域的发展做出更大贡献。

锂电池浆料的制备工艺研究锂电池是一种广泛用于移动电子设备、电动汽车和储能系统中的高性能电池。

其核心部分是锂离子电池,锂离子电池由正极、负极、电解质和隔膜组成。

正极材料通常采用锂过渡金属氧化物,如三元材料(NMC)、磷酸铁锂(LFP)和锰酸锂(LMO)等。

而负极材料主要是石墨。

锂电池浆料的制备工艺是锂电池生产过程中的重要环节,其质量和性能直接影响到电池的性能和安全性。

制备锂电池浆料的过程主要包括原料筛选、材料混合、粉碎、湿法研磨、分散、过滤、干燥等几个步骤。

首先,原料的选择和筛选是制备锂电池浆料的第一步。

正极材料中的活性物质(如锂镍钴锰酸盐)和导电剂(如碳酸锂)需要经过筛选和配比,确保其质量和含量符合要求。

负极材料中的石墨也需要进行筛选,以去除杂质和细粉。

其次,材料的混合和粉碎是制备锂电池浆料的关键步骤。

将正极材料、负极材料和电解液等原料按照一定的配比加入到混合机中进行搅拌和混合,以确保各组分均匀分散。

然后将混合后的材料进行粉碎,使得颗粒的粒径达到要求。

接下来是湿法研磨和分散的过程。

将粉碎后的材料和适量的溶剂(如水或有机溶剂)加入到球磨机或研磨机中进行湿法研磨,以进一步细化材料的颗粒。

然后通过分散剂的加入,使得细微颗粒在溶剂中均匀分散。

完成湿法研磨和分散后,需要对浆料进行过滤,去除其中的固体颗粒和杂质。

通常采用真空过滤或压力过滤的方式进行。

最后是浆料的干燥。

将过滤后的浆料倒入干燥器中,通过热风或真空干燥的方式将溶剂蒸发掉,得到干燥的锂电池浆料。

干燥的过程需要控制温度和湿度,以确保浆料的质量和性能。

需要注意的是,制备锂电池浆料的工艺是一个复杂的过程,需要考虑材料的性质和比例、混合均匀度、研磨细度、分散效果等多个因素的影响。

合理选择原料和配比、优化混合和研磨工艺、控制干燥条件等都是提高锂电池浆料质量和性能的关键。

总之,锂电池浆料的制备工艺是锂电池生产过程中不可或缺的环节,对电池的性能和安全性有着重要影响。

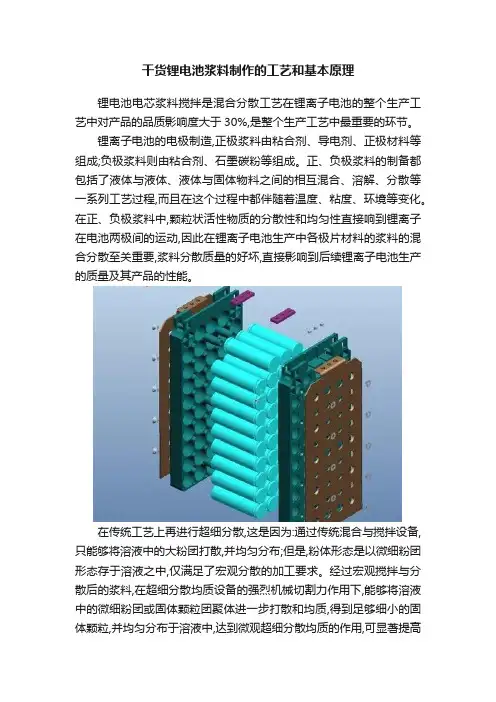

干货锂电池浆料制作的工艺和基本原理锂电池电芯浆料搅拌是混合分散工艺在锂离子电池的整个生产工艺中对产品的品质影响度大于30%,是整个生产工艺中最重要的环节。

锂离子电池的电极制造,正极浆料由粘合剂、导电剂、正极材料等组成;负极浆料则由粘合剂、石墨碳粉等组成。

正、负极浆料的制备都包括了液体与液体、液体与固体物料之间的相互混合、溶解、分散等一系列工艺过程,而且在这个过程中都伴随着温度、粘度、环境等变化。

在正、负极浆料中,颗粒状活性物质的分散性和均匀性直接响到锂离子在电池两极间的运动,因此在锂离子电池生产中各极片材料的浆料的混合分散至关重要,浆料分散质量的好坏,直接影响到后续锂离子电池生产的质量及其产品的性能。

在传统工艺上再进行超细分散,这是因为:通过传统混合与搅拌设备,只能够将溶液中的大粉团打散,并均匀分布;但是,粉体形态是以微细粉团形态存于溶液之中,仅满足了宏观分散的加工要求。

经过宏观搅拌与分散后的浆料,在超细分散均质设备的强烈机械切割力作用下,能够将溶液中的微细粉团或固体颗粒团聚体进一步打散和均质,得到足够细小的固体颗粒,并均匀分布于溶液中,达到微观超细分散均质的作用,可显著提高浆料综合性能。

目前传统浆料工艺是:配料:1.溶液配制:a) PVDF(或CMC)与溶剂NMP(或去离子水)的混合比例和称量;b) 溶液的搅拌时间、搅拌频率和次数(及溶液表面温度);c) 溶液配制完成后,对溶液的检验:粘度(测试)\溶解程度(目测)及搁置时间;d) 负极:SBR+CMC溶液,搅拌时间和频率。

2.活性物质:a) 称量和混合时监控混合比例、数量是否正确;b) 球磨:正负极的球磨时间;球磨桶内玛瑙珠与混料的比例;玛瑙球中大球与小球的比例;c) 烘烤:烘烤温度、时间的设置;烘烤完成后冷却后测试温度。

d) 活性物质与溶液的混合搅拌:搅拌方式、搅拌时间和频率。

e) 过筛:过100目(或150目)分子筛。

f) 测试、检验:对浆料、混料进行以下测试:固含量、粘度、混料细度、振实密度、浆料密度。

锂离子电池基础问题——工艺篇1.干法混料和湿法混料的基本过程①干法混料:常规流程:活性物质、粘结剂、导电剂干粉混合→溶剂润湿,高速分散→继续加入溶剂,高速分散→稀释调粘度。

优点:浆料稳定性和分散均匀性更好;缺点:第一步润湿过程溶剂加入量与干粉的比表面积关系密切,如果来料不稳定或波动较大,可能导致润湿不充分或者过润湿的情况,浆料批次的一致性会较差;②湿法混料:常规流程:制备胶液→混合导电剂→混合活性物质→稀释调粘度。

优点:提前制备胶液,大大缩减了搅拌时间,且对来料波动的适应性更强;缺点:导电剂提前吸收溶剂,分散效果比干法略差。

2.负极配料为什么要加少量NMP有部分公司会在水系负极配料过程最后一步加入1%~3%的NMP (NMP沸点202℃,水的沸点100℃),主要目的是降低涂布过程中的溶剂挥发速率,从而改善极片开裂和卷边现象;但NMP加入后如果没有完全干燥去除,可能会略微恶化电芯循环性能,因此,也有部分公司采用EC(沸点248℃,本身是电解液溶剂成分)替代NMP,甚至什么都不添加。

3.电池浆料的评估要素①固含量:浆料烘烤后质量与烘烤前质量的百分比,对比实际固含与理论固含,评价投料精准度;从搅拌罐不同位置取样,评价浆料均匀性;随着时间推移取样,评价浆料稳定性;②粘度:采用粘度计或流变仪测量,电池浆料属于非牛顿流体中的假塑性流体,具有剪切变稀特性,因此需要在相同线速度下对比粘度才有意义;③细度:采用刮板细度计测量:将一滴浆料滴在沟槽最深处,用刮刀垂直接触平板,在1~2s从最大刻度到最小刻度刮过,刮完内5s 沿着入射角20~30°观察颗粒均匀显露处,在3mm条带内包含5~10个颗粒即为浆料最大细度;④密度:一般采用比重杯测量,在特定的温度和压力下,计算一定体积内物质的重量;⑤膜阻抗:采用四探针测试仪测量:将浆料涂覆在绝缘膜(如PET)上测试,只能表征涂层表面薄层的电阻,不能反映涂层与基材的接触电阻;⑥分散效果:采用扫描电镜或冷冻电镜观察颗粒形貌及导电剂分散效果;⑦表面张力:采用旋转滴界面张力仪测量,测量液-液间的界面张力,界面张力越小,越容易铺展和润湿;⑧ZETA电位:指剪切面的电位,用以表征胶体分散系的稳定性,是颗粒之间相互排斥或吸引的强度的度量,ZETA电位的绝对值越大,说明分散越好。

![一种锂电池负极浆料干法配制方法[发明专利]](https://uimg.taocdn.com/8451d0dc112de2bd960590c69ec3d5bbfd0adac4.webp)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011118830.6(22)申请日 2020.10.19(71)申请人 山东德朗能新能源科技有限公司地址 277600 山东省济宁市微山县经济开发区东风东路36号高新技术产业园1号楼(72)发明人 严硕 高鹏坤 张亚丽 田始俊 殷昊曦 张雨田 李杰 (74)专利代理机构 青岛发思特专利商标代理有限公司 37212代理人 张贤(51)Int.Cl.H01M 4/04(2006.01)H01M 10/052(2010.01)H01M 10/058(2010.01)B01F 7/00(2006.01)(54)发明名称一种锂电池负极浆料干法配制方法(57)摘要本发明属于锂电池电池浆料配置技术领域,具体涉及一种锂电池负极浆料干法配制方法,包括:粉料预混、粉料浸润、粉料捏合、高速搅拌、慢搅消泡、过筛出料;通过将所有粉料材料投入搅拌机的搅拌罐中,通过粉料预混、粉料浸润、粉料捏合、高速搅拌、慢搅消泡等步骤达到搅拌效果。

本发明通过干法搅拌的方式来改善锂电池负极浆料搅拌效果和提升搅拌工序的生产效率,从而改善浆料在涂布过程中由于浆料未分散均匀导致的颗粒、划线等情况造成的极片不良,本发明取消了现有技术中制胶步骤,降低了浆料制备时间,每批次可节约粉料搅拌时间约5h,本发明提高了浆料固含量,可由常规搅拌48%~50%浆料固含量提升至54%~56%,降低去离子水使用量。

权利要求书1页 说明书3页 附图3页CN 112397676 A 2021.02.23C N 112397676A1.一种锂电池负极浆料干法配制方法,其特征在于:包括如下步骤:(1)粉料预混:将石墨、导电炭黑、羧甲基纤维素钠加入搅拌机搅拌罐内,开启搅拌机的搅拌和分散模式,进行无真空预混,得预混粉料;(2)粉料浸润:向粉料内加入去离子水,去离子水加入比例为所需总量的36%~37%,浆料固含量控制在76%~77%,开启搅拌机的搅拌和分散模式,进行无真空搅拌;(3)粉料捏合:加入去离子水进行粉料捏合,去离子水加入比例为所需总量的24%~25%,浆料固含量控制在65.5%~66.5%,开启搅拌机的搅拌和分散模式,进行无真空搅拌;(4)高速搅拌:将剩余去离子水全部加入,浆料固含量控制在54%~56%,开启搅拌机的搅拌和分散模式,设置搅拌转速20rpm,分散转速500rpm后进行无真空预搅,搅拌10min后进行刮料,刮料后设置搅拌转速30rpm,分散转速1000~1500rpm,真空度低于-90Kpa,进行搅拌;(5)慢搅消泡:高速搅拌结束后加入粘结剂,开启搅拌机的搅拌和分散模式,设置搅拌转速20rpm,分散转速200rpm,真空度低于-75Kpa后进行搅拌;(6)过筛出料:慢搅结束后,用筛网过滤后出料。

锂电池干法搅拌工艺固含量嘿,朋友!咱今天来聊聊锂电池干法搅拌工艺固含量这个事儿。

你知道吗,这锂电池的干法搅拌工艺固含量就好比是做饭时盐放多少的问题。

盐放少了,菜没味道;盐放多了,齁得慌。

这固含量要是控制不好,锂电池的性能那可就大打折扣啦!锂电池就像一个挑剔的小宝宝,对这固含量的要求可高着呢!固含量太低,材料之间的结合就不紧密,就像松散的沙子堆不成坚固的城堡,电池的稳定性和寿命都会受影响。

反之,固含量太高,又像面团揉得太硬,搅拌不均匀,内部容易出现缺陷,性能照样不给力。

那怎么才能把握好这个度呢?这可需要一系列精细的操作和严格的控制。

先来说说原材料的选择,这就好比选做菜的食材,得精挑细选。

不同的原材料,它们的特性不一样,对固含量的适应范围也不同。

就像有的菜适合多放盐,有的菜就得少放。

搅拌的过程也至关重要。

这就像是炒菜时翻炒的动作,得均匀、得有力。

搅拌速度、时间、温度,每一个因素都像是调味的小秘方,稍有差错,味道就变了。

速度太快,可能会让材料飞得到处都是;速度太慢,又搅和不均匀。

时间短了,材料没融合好;时间长了,又可能破坏了材料的结构。

温度高了,可能引发不良反应;温度低了,又达不到理想的效果。

你说这是不是得小心翼翼?还有啊,设备的精度也不能忽视。

好的搅拌设备就像是一把锋利的菜刀,能帮你把活儿干得又快又好。

精度不够,测量出来的固含量不准确,那可就像是闭着眼睛做菜,全凭感觉,能好吃才怪!在实际操作中,还得不断地试验和调整。

这和我们学骑自行车一个道理,一开始总是摇摇晃晃,摔几个跟头,但慢慢地找到了平衡,就能骑得稳稳当当。

通过一次次的尝试,找到最适合的固含量范围,才能让锂电池这个“小家伙”发挥出最大的能量。

所以说啊,锂电池干法搅拌工艺固含量可不是个简单的事儿,得像对待艺术品一样精心雕琢,才能做出完美的“作品”。

咱可不能马虎大意,不然这锂电池的性能上不去,影响的可不仅仅是一块电池,说不定还会影响到整个设备的运行呢!总之,要想让锂电池在干法搅拌工艺中达到理想的固含量,就得从原材料、搅拌过程、设备精度等多方面下功夫,不断摸索,不断改进,这样才能做出高质量的锂电池!。

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101136467A[43]公开日2008年3月5日[21]申请号200610062354.4[22]申请日2006.08.28[21]申请号200610062354.4[71]申请人深圳市比克电池有限公司地址518119广东省深圳市龙岗区葵涌街道比克工业园[72]发明人李龙 任灿[74]专利代理机构深圳创友专利商标代理有限公司代理人罗瑶 彭家恩[51]Int.CI.H01M 4/04 (2006.01)H01M 4/58 (2006.01)H01M 4/48 (2006.01)H01M 4/62 (2006.01)H01M 10/40 (2006.01)权利要求书 2 页 说明书 6 页[54]发明名称锂离子电池正极浆料的混料方法、制得的正极及电池[57]摘要本发明公开了一种锂离子电池正极浆料的混料方法,包括将溶剂、粘接剂、正极活性物质及导电剂进行混合的步骤,包括混合步骤I、II、III,混合步骤I是将部分溶剂加入粘接剂,搅拌使粘接剂完全溶解,之后加入第一导电剂充分混合;混合步骤II是将正极活性物质及第二导电剂充分混合;混合步骤III是将混合步骤I、II分别得到的产物与剩余的溶剂一起充分混合。

本发明还公开了采用上述混料方法制得的锂离子电池正极及锂离子电池。

本发明的方法增大了导电剂在正极活性材料中的分散度,使正极活性物质的有效容量充分得到发挥,从而有效提高了电池的整体容量发挥。

200610062354.4权 利 要 求 书第1/2页 1.一种锂离子电池正极浆料的混料方法,所述方法包括将溶剂、粘接剂、正极活性物质及导电剂进行混合的步骤,其特征在于:所述导电剂包括第一导电剂与第二导电剂,并且所述混合的步骤分别包括混合步骤I、混合步骤II及混合步骤III,所述混合步骤I是指将部分溶剂加入粘接剂中,搅拌使粘接剂完全溶解,之后加入第一导电剂进行充分混合;所述混合步骤II是指将正极活性物质及第二导电剂进行充分混合; 所述混合步骤III是指将混合步骤I、II分别得到的产物与剩余的溶剂一起进行充分混合。

锂电池浆料干法混料工艺为什么更好锂离子电池是一个复杂的系统工程,电池性能好坏受到原材料,电池设计,制造设备与工艺,环境等众多因素影响,任何一点缺陷都可能导致电池产品的崩塌。

因此,虽然现在关于锂电池的新材料,新设计,新工艺大量涌现,它们的产业化进程却很缓慢,锂电池并没有出现巨大的技术革新。

材料是锂电池的基础,而制造工艺也很重要。

其中,混料工艺在锂离子电池的整个生产工艺中对产品的品质影响度大于30%,是整个生产工艺中最重要的环节。

锂离子电池的电极制造中,正负极浆料基本上都是由活物质、聚合物粘结剂、导电剂等组成。

电极浆料的混料工艺大概分为三种:(1)球磨工艺,最初来源于涂料行业;(2)湿法混料工艺,基本过程为溶胶-混合导电剂-混合活物质-稀释。

这是目前国内的主流工艺。

(3)干法混料工艺,基本过程为活物质、导电剂和黏结剂干粉混合-加入适量溶剂润湿-加入溶剂高速分散破碎-稀释调节粘度。

对电池浆料的要求,第一是分散均匀性,如果浆料分散不均,有严重的团聚现象,电池的电化学性能受到影响;第二,浆料需要具有良好的沉降稳定性和流变特性,满足极片涂布工艺的要求,并得到厚度均一的涂层。

干法混料工艺的优点最开始锂电池浆料的制造借鉴涂料行业,1999年时,韩国人就开始了研究投料顺序对浆料性质和电池性能的影响。

他们采取如图1所示四种投料工艺进行混料,采用相同的材料和配方,仅仅改变投料顺序就能改变浆料的性质。

浆料的混合程度取决于颗粒大小,粒度分布,形状,比表面积,颗粒的溶剂吸收率等,从搅拌开始到粘度稳定所需的时间和依次加入的材料的比表面积最相关。

图1 浆料制备的四种方法方法1:活物质吸收液体不充分,导电剂的比表面积比活物质颗粒大很多,表面吸收了大量的液体,液体陷入导电剂中,不能轻易流动。

方法2:活物质比表面积小,更容易释放液体。

导电剂后加入,开始吸收溶剂,粘度稳定时间更长。

方法4:活物质和导电剂同时吸收液体,润湿固体颗粒,此种方法吸收溶剂最充分,浆料分散性最好,因此,相同的固含量条件下浆料粘度最低。

研究结果发现采用第4种工艺的浆料粘度达到稳定的时间可接受,而且所制备的浆料粘度最低,如表1所示,分散性最好,而且半电池循环测试结果表明此工艺制备的电池循放电容量衰减最小(图2所示)。

表1 四种混料方法浆料的稳定粘度和从开始搅拌到稳定所需时间图2 四种混料工艺所制半电池循环测试钱龙等人采用活物质、导电剂、粘结剂干粉预混合-超高粘度的搅拌工艺,所制备的浆料与传统湿法工艺相比,该工艺生产的负极浆料具有更好的性能,浆料黏度、颗粒度和固含量稳定性等均比流体分散工艺得到的浆料要好,制成的膜片电阻率较低,粘接力较高,制成的电芯容量保持率更高。

超高粘度搅拌时,剪切力大能够更加充分分散颗粒细小容易团聚的导电剂,同时也更有利于粘结剂溶解和稳定,从而电池性能更优。

干法混料工艺基本过程固体粉料在液体中分散基本过程如图3所示,分为:(1)粉料的润湿,将附着于粉体上的空气以液体介质取代。

一种粉体要分散在液体中,首先必须被润湿,固体表面的湿润性由其化学组成和微观结构决定。

固体表面自由能越大,越容易被液体湿润;反之亦然,润湿性可用接触角大小表示。

(2)颗粒团聚体的破裂、分散,破碎团聚体主要有三种力:设备转动过程中的机械力,颗粒之间发生碰撞产生的作用力,高速分散剪切力。

(3)固体悬浮物的稳定化,阻止已经分散的颗粒发生在团聚,分散稳定作用有静电稳定、空间位阻稳定。

图3 粉料在液体中混合分散基本过程典型的干法混料工艺过程为:(1)活物质、导电剂、粘结剂粉体加入搅拌釜,进行干粉混合均匀;(2)加入适量溶剂,对粉体颗粒进行润湿,使颗粒表面吸附溶剂,同时在这种高粘度下搅拌,开始形成大的剪切力作用,充分混匀润湿粉体颗粒;(3)继续加入溶剂,高速剪切力作用下对颗粒团聚体进行分散,使导电剂均匀分布;(4)继续加入溶剂,稀释浆料,调节粘度使之适合涂布工艺。

其中,粉体的润湿是工艺的核心步骤,溶剂的量存在一个临界点,若溶剂偏少,不足以润湿全部粉料,那么干粉必然成团,后续想将其打开有一定难度;而且,过干的情况下,双行星搅拌机中,浆料容易“爬杆”,并不能起到搅拌的效果;如果溶剂偏多,浆料很容易流动,搅拌桨的剪切力作用效果减小,而且,捏合搅拌也起不到捏合力粉碎团聚的作用。

实际浆料的效果都可以用细度和粘度来判断:相同条件下,粘度越小,细度越小,证明分散效果越佳。

高强度干粉混合工艺近几年,干法混料工艺在第一步干粉混合步骤进一步得到优化,出现高强度干粉混合工艺改善浆料和电池特性的报道。

图4为高强度剪切混合设备Nobilta™结构示意图,搅拌拐和壁的间隙3mm,内外壁之间有一层水套冷却高速分散中产生热量导致的温升。

在混合过程中,由于高速旋转产生的高剪切力作用下,固体颗粒被高速旋转轴高速旋转而离心分离。

高速分散的强度可用弗鲁德数Fr(Froude-toolnumber)表征,定义为作用在颗粒上的离心力与重力的比值,可由式(1)描述。

当转子的半径保持不变,Fr取决于于转子速度的ω,转子的转速越高,弗鲁德数越大,表明高速分散的强度越大。

其中,ωt是转子转速,rt为转子半径,g为重力加速度。

图4 高强度剪切混合设备Nobilta™结构示意图高强度的干粉剪切分散具有两个方面的作用:一方面,高的剪切力能够使导电剂团聚体充分破碎分散,另一方面,高速分散作用下,干粉搅拌能够实现微观上的混合,在较大的活物质颗粒表面沉积形成一层由细小的分散开的导电剂沉积层,从而形成良好的导电网络。

如图5所示,一般的干粉混合强度低,导电剂没有完全分散开,在活物质颗粒表面仍旧存在团聚,而高强度干粉混合工艺使导电剂团聚体充分破碎分散,在活物质表面形成沉积层。

图5 一般干粉混合(左边)和高强度干粉混合(右边)颗粒微观形貌对比高强度的干粉分散混合主要的参数有:(1)高速分散的强度,可用弗鲁德数或转子线速度表示,(2)高速分散的时间。

图6是高强度干粉混合对涂布极片孔隙率的影响,极片涂布之后未辊压,高强度干粉混合能够降低极片的孔隙率,转速一定时,随着分散时间越长,孔隙率越低,而分散时间一定时,转速越高孔隙率越低。

图6 高强度干粉混合对涂布极片孔隙率的影响图7是高强度干粉混合对涂布极片结合强度的影响,极片涂布之后未辊压,高强度干粉混合能够提高极片的结合强度,转速一定时,随着分散时间越长,结合强度越高,而分散时间一定时,转速越高结合强度越高。

图7 高强度干粉混合对涂布极片结合强度的影响因此,采用高强度干粉混合工艺,必然能够提高电池的性能,如图8所示。

极片涂布之后辊压到相同的涂层压实密度,然后同样的负极极片组装成全电池,测试电池性能。

与不采用此工艺的电池相比,高强度干粉混合工艺可以提高电池的倍率特性和和循环性能。

图8 高强度干粉混合对电池倍率和循环性能的影响但是,如果高强度太高,或者时间太长,导电剂粉碎成细小颗粒,虽然增加了导电剂与活物质之间的接触和分散效果,但是破坏了导电剂网络的长距离导电性能,所制备的极片电阻会增加,相应的电池性能反而会变差,如图9和图10所示。

随着分散强度增加,极片电阻先降低后呈现增加趋势,电池的倍率和循环性能也会相应变差。

图9 高强度干粉混合套件对极片电阻的影响图10 高强度干粉混合条件对电池倍率和循环性能的影响因此,虽然干法混料工艺显著缩短了搅拌工艺时间,浆料稳定性和分散均匀性也更好。

但是,此工艺存在工艺范围窄的缺点。

常规干法搅拌工艺中,在润湿步骤,溶剂量、搅拌转速和时间选择不合适很容易出现品质问题,而这又与原料的颗粒大小、尺寸分布、比表面积等关系密切,这些参数稍有变化,相应的溶剂量和搅拌工艺条件也需要作出调整。

如果第一步加入溶剂量过多,颗粒团聚体不容易分散,出现浆料细度大、导电剂分布不均匀的品质问题。

而如果第一步加入的溶剂过少,润湿搅拌作用力大,粘结剂也无法充分分散溶解或者出现粘结剂长链被破坏的情况,导致浆料粘度和稳定性出现问题。

这可能是限制干法混料工艺广泛应用的关键问题。

同样,高强度干粉分散混合,同样存在合适的工艺范围,在合适工艺范围内,极片和电池性能会提升,但是超出此范围,电池性能反而变差。

参考文献[1]Kim K M, Jeon W S, Chung I J, et al. Effect of mixing sequences on theelectrode characteristics of lithium-ion rechargeable batteries[J]. Journal of Power Sources. 1999, 83: 108-113.[2] 钱龙, 朱丹, 饶睦敏, et al. 锂离子电池负极分散工艺研究[J]. 电池.2016(02): 95-97.[3]Westphal B G, Mainusch N, Meyer C, et al. Influence of high intensive drymixing and calendering on relative electrode resistivity determined via anadvanced two point approach[J]. Journal of Energy Storage. 2017(11): 76-85.[4]Bockholt H, Haselrieder W, Kwade A. Intensive powder mixing for dry dispersingof carbon black and its relevance for lithium-ion battery cathodes[J]. PowderTechnology. 2016, 297: 266-274.[5]Bauer W, Tzel D N, Wenzel V, et al. Influence of dry mixing and distribution ofconductive additives in cathodes for lithium ion batteries[J]. Journal of Power Sources. 2015, 288: 359-367.。