华能电厂应用

- 格式:pdf

- 大小:189.16 KB

- 文档页数:5

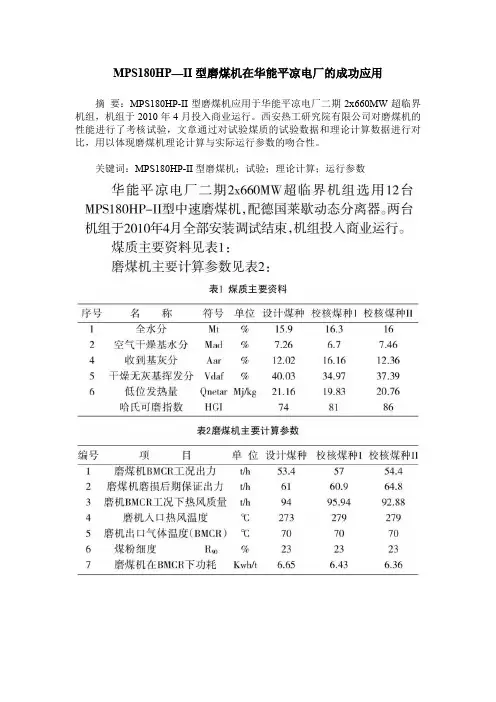

MPS180HP—II型磨煤机在华能平凉电厂的成功应用

摘要:MPS180HP-II型磨煤机应用于华能平凉电厂二期2x660MW超临界机组,机组于2010年4月投入商业运行。

西安热工研究院有限公司对磨煤机的性能进行了考核试验,文章通过对试验煤质的试验数据和理论计算数据进行对比,用以体现磨煤机理论计算与实际运行参数的吻合性。

关键词:MPS180HP-II型磨煤机;试验;理论计算;运行参数

2.2 理论计算热力参数

根据制粉系统热平衡计算,在制粉系统起始断面输入之总热量与终端断面带出和消耗之总热量相等,即qin=qout,计算磨煤机的入口一次风温度和一次风量。

热平衡计算书详见表4所示。

3 实验数据与理论计算数据对比

经过实验数据与理论计算数据对比,在磨煤机入口热风温度和出口温度相同的情况下,磨煤机入口风量基本吻合;在煤粉细度相同的情况下,试验出力比理论计算出力提高18.7%,电耗降低10.5%。

4 结论

华能平凉电厂采用MPS180HP-II型中速磨煤机磨制烟煤,磨煤机在实际运行过程中,实际最大出力超过理论计算最大出力~18.7%;实际运行磨煤电耗低于设计电耗10.5%,进一步证实MPS-HP-II型磨煤机是节能、低耗的设备。

试验结果表明,MPS180HP-II型磨煤机适应煤质变化能力强,磨煤机碾磨性能较好,磨煤机运行参数与理论热力计算参数基本一致。

参考文献:

[1] 张安国,梁辉.电站锅炉煤粉制备与计算[M].北京:中国电力出版社,2011,(2).

[2] 赵仲琥,张安国,王文元,等.火力发电厂制粉系统设计计算技术规定[M].北京:中国电力出版社,2002.。

华能长春热电厂专项行动方案篇一:华能长春热电厂专项行动方案背景:华能长春热电厂是华能集团在吉林省投资的一座大型热电厂,主要承担着吉林省内电力供应的重要任务。

然而,随着电力需求的不断增长,热电厂的运行效率和燃料消耗面临着越来越大的挑战。

因此,华能长春热电厂需要实施专项行动方案,以提高其运行效率和燃料消耗,降低碳排放,实现可持续发展。

正文:1. 提高热电厂的运行效率热电厂的运行效率是提高燃料消耗和碳排放的关键。

因此,华能长春热电厂需要采取一系列措施,提高其运行效率。

措施如下:(1) 优化燃烧过程:通过改进燃烧技术和设备,提高燃烧效率,降低燃料消耗和碳排放。

(2) 加强能源管理:通过优化能源管理,包括能源采购、能源利用和能源消耗等方面,提高能源利用效率,降低燃料消耗和碳排放。

(3) 提高设备的维护保养水平:通过加强设备的维护保养,减少设备故障和停机时间,提高运行效率,降低燃料消耗和碳排放。

2. 降低热电厂的燃料消耗热电厂燃料消耗是影响碳排放的重要因素。

因此,华能长春热电厂需要采取一系列措施,降低其燃料消耗。

措施如下:(1) 采用节能技术:通过采用节能技术,如高效节能锅炉、高效节能窑炉、高效节能电机等,降低能源消耗。

(2) 加强燃料管理:通过加强燃料管理,包括燃料采购、燃料储存和燃料运输等方面,确保燃料供应充足,降低燃料消耗。

(3) 实施燃料替代:通过实施燃料替代,如使用生物质燃料、天然气、油料等,降低燃料消耗。

3. 加强碳排放管理碳排放管理是降低热电厂碳排放的重要措施。

华能长春热电厂需要采取一系列措施,加强其碳排放管理。

措施如下:(1) 实施碳排放监测:通过实施碳排放监测,及时发现碳排放异常情况,采取措施降低碳排放。

(2) 实施碳排放控制:通过实施碳排放控制,如减少燃料消耗、提高设备维护保养水平等,降低碳排放。

(3) 加强碳排放报告:通过加强碳排放报告,篇二:华能长春热电厂专项行动方案背景介绍:华能长春热电厂是华能集团下属的一家热电厂,主要承担东北地区的电力供应任务。

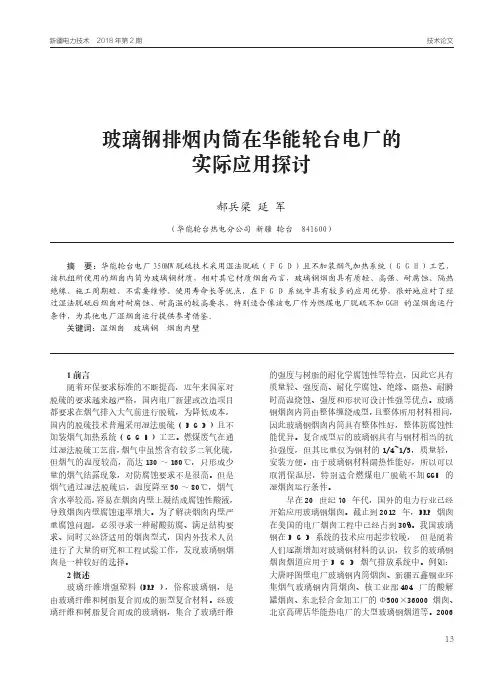

1前言随着环保要求标准的不断提高,近年来国家对脱硫的要求越来越严格,国内电厂新建或改造项目都要求在烟气排入大气前进行脱硫,为降低成本,国内的脱硫技术普遍采用湿法脱硫( F G D )且不加装烟气加热系统( G G H )工艺。

燃煤废气在通过湿法脱硫工艺前,烟气中虽然含有较多二氧化硫,但烟气的温度较高,高达130~160℃,只形成少量的烟气结露现象,对防腐蚀要求不是很高。

但是烟气通过湿法脱硫后,温度降至50~80℃,烟气含水率较高,容易在烟囱内壁上凝结成腐蚀性酸液,导致烟囱内壁腐蚀速率增大。

为了解决烟囱内壁严重腐蚀问题,必须寻求一种耐酸防腐、满足结构要求、同时又经济适用的烟囱型式,国内外技术人员进行了大量的研究和工程试验工作,发现玻璃钢烟囱是一种较好的选择。

2 概述玻璃纤维增强塑料(FRP ),俗称玻璃钢,是由玻璃纤维和树脂复合而成的新型复合材料。

经玻璃纤维和树脂复合而成的玻璃钢,集合了玻璃纤维的强度与树脂的耐化学腐蚀性等特点,因此它具有质量轻、强度高、耐化学腐蚀、绝缘、隔热、耐瞬时高温烧蚀、强度和形状可设计性强等优点。

玻璃钢烟囱内筒由整体缠绕成型,且整体所用材料相同,因此玻璃钢烟囱内筒具有整体性好,整体防腐蚀性能优异。

复合成型后的玻璃钢具有与钢材相当的抗拉强度,但其比重仅为钢材的1/4~1/5,质量轻,安装方便。

由于玻璃钢材料隔热性能好,所以可以取消保温层,特别适合燃煤电厂脱硫不加GGH 的湿烟囱运行条件。

早在20 世纪70 年代,国外的电力行业已经开始应用玻璃钢烟囱。

截止到2012 年,FRP 烟囱在美国的电厂烟囱工程中已经占到30%。

我国玻璃钢在F G D 系统的技术应用起步较晚, 但是随着人们逐渐增加对玻璃钢材料的认识,较多的玻璃钢烟囱烟道应用于F G D 烟气排放系统中。

例如:大唐呼图壁电厂玻璃钢内筒烟囱、新疆五鑫铜业环集烟气玻璃钢内筒烟囱、核工业部404 厂的酸解罐烟囱、东北轻合金加工厂的Φ500×36000 烟囱、北京高碑店华能热电厂的大型玻璃钢烟道等。

华能上安电厂300 MW机组给水泵汽轮机控制系统的改造开发及应用景效国;张建军;张伟;刘伟;刘玉杰;郄彦明;刘庆红;李素芳;陈勇【期刊名称】《热力发电》【年(卷),期】2000(000)005【摘要】介绍华能上安电厂1号机组给水泵汽轮机控制系统(MEH)改造背景、系统配置、主要功能及其软件结构.实践表明,采用INFI90硬件对GE 公司的给水泵汽轮机控制系统进行改造,能够提高机组运行经济性和自动化水平,为同类型机组MEH改造提供了经验.【总页数】2页(P41-42)【作者】景效国;张建军;张伟;刘伟;刘玉杰;郄彦明;刘庆红;李素芳;陈勇【作者单位】国家电力公司热工研究院,西安,710032;国家电力公司热工研究院,西安,710032;国家电力公司热工研究院,西安,710032;国家电力公司热工研究院,西安,710032;华能上安发电厂,河北井陉,050310;华能上安发电厂,河北井陉,050310;华能上安发电厂,河北井陉,050310;华能上安发电厂,河北井陉,050310;华能上安发电厂,河北井陉,050310【正文语种】中文【中图分类】TM61【相关文献】1.广州珠江电厂300 MW机组分散控制系统一体化改造的经验 [J], 郑建平2.湛江发电厂一期2×300MW机组给水泵汽轮机保护系统的换型改造及完善 [J], 庞继清;黄康强;梁中荣3.铁岭发电厂300MW机组DCS改造及协调控制系统投入 [J], 韩庆民;刘双宝;王迎东4.铁岭电厂300MW机组给煤机控制系统改造 [J], 杨庆柏;韩希昌5.华能上安电厂2×350MW机组2号机给水泵汽轮机电液调节控制系统改造 [J], 张伟;倪申;景效国;李轶因版权原因,仅展示原文概要,查看原文内容请购买。

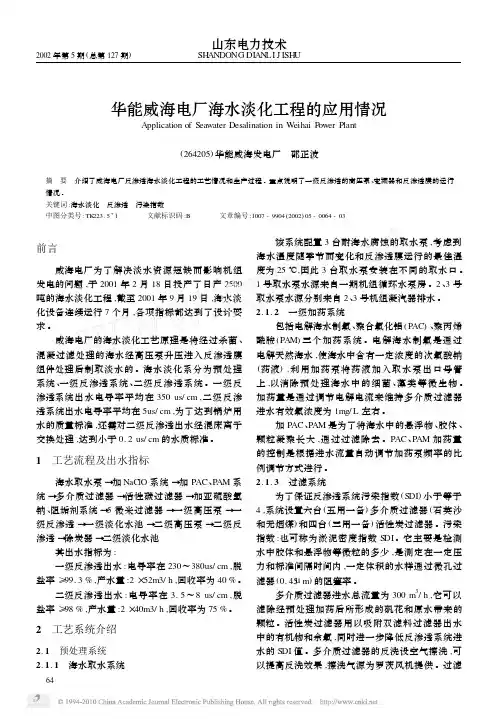

华能威海电厂海水淡化工程的应用情况Application of Seawater Desalination in Weihai P ower Plant(264205)华能威海发电厂 邵正波摘 要 介绍了威海电厂反渗透海水淡化工程的工艺情况和生产过程。

重点说明了一级反渗透的高压泵、变频器和反渗透膜的运行情况。

关键词:海水淡化 反渗透 污染指数中图分类号:TK223.5+1 文献标识码:B 文章编号:1007-9904(2002)05-0064-03前言威海电厂为了解决淡水资源短缺而影响机组发电的问题,于2001年2月18日投产了日产2500吨的海水淡化工程,截至2001年9月19日,海水淡化设备连续运行7个月,各项指标都达到了设计要求。

威海电厂的海水淡化工艺原理是将经过杀菌、混凝过滤处理的海水经高压泵升压进入反渗透膜组件处理后制取淡水的。

海水淡化系分为预处理系统、一级反渗透系统、二级反渗透系统。

一级反渗透系统出水电导率平均在350us/cm,二级反渗透系统出水电导率平均在5us/cm,为了达到锅炉用水的质量标准,还需对二级反渗透出水经混床离子交换处理,达到小于0.2us/cm的水质标准。

1 工艺流程及出水指标海水取水泵→加NaClO系统→加PAC、PAM系统→多介质过滤器→活性碳过滤器→加亚硫酸氢钠、阻垢剂系统→5微米过滤器→一级高压泵→一级反渗透→一级淡化水池→二级高压泵→二级反渗透→除炭器→二级淡化水池其出水指标为:一级反渗透出水:电导率在230~380us/cm,脱盐率≥99.3%,产水量:2×52m3/h,回收率为40%。

二级反渗透出水:电导率在3.5~8us/cm,脱盐率≥98%,产水量:2×40m3/h,回收率为75%。

2 工艺系统介绍2.1 预处理系统2.1.1 海水取水系统该系统配置3台耐海水腐蚀的取水泵,考虑到海水温度随季节而变化和反渗透膜运行的最佳温度为25℃,因此3台取水泵安装在不同的取水口。

现代经济信息论企业全面预算管理的应用——以华能集团为例李 芳 王莉莉 长春财经学院摘要:随着国家大众创新,万众创业的号召以及互联网信息时代的发展,大家都将目光转向中小企业及智能服务产业而忽视了传统生产企业的发展,使得类似于华能集团这种电力生产大型企业举步维艰。

为了能够振兴企业发展,本文主要根据华能集团对全面预算管理应用进行的分析研究,围绕企业运行及实际运用情况从战略定位、信息化数据更新、预算控制、激励机制等几个方面提出了完善全面预算管理的建议,为华能集团更好的运用全面预算管理体系提供借鉴。

关键词:全面预算;预算控制;信息化预算中图分类号:F275 文献识别码:A 文章编号:1001-828X(2018)018-0154-02On the application of comprehensive budget management in EnterprisesAbstractWith the national mass innovation, the call of all enterprises and the development of the Internet information age, everyone will turn their eyes to small and medium-sized enterprises and intelligent service industries and ignore the development of traditional production enterprises, making the large enterprises like Huaneng Group such power production difficult. In order to rejuvenate the development of the enterprise, this paper aims at the analysis and Research on the comprehensive budget management of Huaneng Group, and puts forward some suggestions on the comprehensive budget management from several aspects, such as strategic positioning, information data updating, budget control, incentive mechanism, and so on, in combination with the overall budget management of enterprise operation and application. The group will make better use of the comprehensive budget management system.Keywords: Comprehensive budget Group enterprise Information budget一、全面预算管理相关理论综述全面预算,是指企业对一定时期的经营活动、投资活动、筹资活动等做出的预算安排。

数字化转型背景下的数字电厂应用场景摘要:数字化电厂是数字化、自动化、信息化技术综合应用的最高体现形式,也是未来现代化电厂的重要标志。

它是基于电厂先进采集设备、控制系统和安全高效的网络与数据库平台,集成监、控、管的一体化智能系统,是仪器仪表技术、自动化技术、信息技术与管理技术的全面融合。

关键词:数字化;电厂应用数字化电厂是生产数字化、管理信息化的综合体现,以信息网络为基础,以数字化、网络化、智能化的融合发展实现“电力流、信息流、业务流”高度一体化融合,实现电力生产过程与人、财、物的高度集成与协作,不断提高生产、经营、管理、决策效率和水平,最终实现电厂安全可靠、高效经济运行,达到效益最优。

一、数字化电厂的概述(一)数字化电厂的涵义。

近些年,数字化这一词逐渐出现于社会各行业中,电力行业也不例外。

什么是数字化电厂,主要是通过电厂物理和工作对象的全生命周期量化、分析以及控制与决策等,来提高电厂的服务价值。

简单来说,就是将电厂数据数字化,通过网络信息技术来实现信息的数字化交换与共享,为电力系统的操作提供科学指导,具有时效性、精确性、科技性、经济性等特点。

由此来看,数字化电厂并不是一个项目,也不是什么软件,而是一种新理念、一种新方法。

(二)数字化电厂的分类。

目前,我国数字化电厂建设主要有传统概念下的数字化电厂和全生命周期三维数字化电厂两类。

(1)传统概念下的数字化电厂。

是指在运行、检修以及经营等方面的数字化电厂,如我国的华能伊春电厂等。

这些电厂都有一个特点,就是采用了先进的科技信息网络技术,实现了对系统的监控范围从传统终端到全厂,并同时能够完成对设备信息的采集、诊断以及维护等工作,完成了对现场设备的远程操控,使电厂数据服务更加完善。

而在总线技术应用方面,充分发挥了其抗干扰能力,并减少分支电缆的使用,降低成本,提高效率。

(2)全生命周期三维数字化电厂。

主要是指在设计、施工、运行以及维护等全过程中实现数字化的电厂,如我国的华电国际莱州电厂等。

华能北京热电厂操运行倒班制度一、引言随着现代工业的快速发展,电力供应成为了现代社会不可或缺的基础设施之一。

华能北京热电厂作为北京市的主要电力供应商之一,其运行的稳定性和可靠性对于保障北京地区的电力供应具有重要意义。

为了确保热电厂的正常运行,操运行倒班制度被引入,本文将对该制度进行全面、详细、完整和深入的探讨。

二、操运行倒班制度的背景操运行倒班制度是指通过对员工进行合理的排班安排,使得热电厂的运行能够实现24小时不间断的监控和管理。

这种制度的引入主要是为了解决以下几个问题:1. 高负荷运行热电厂作为电力供应商,需要保证电力的稳定供应。

为了满足城市日益增长的用电需求,热电厂需要高负荷运行,这就要求热电厂能够实现全天候的监控和管理。

2. 突发故障应对电力供应系统中难免会出现各种突发故障,如设备故障、线路故障等。

为了能够及时发现并解决这些故障,操运行倒班制度可以确保热电厂的运行人员能够在第一时间做出反应并采取相应的措施。

3. 安全生产保障热电厂是一个复杂的工业系统,涉及到高温、高压等危险因素。

为了确保安全生产,操运行倒班制度可以保证热电厂的运行人员能够时刻关注生产过程中的安全隐患,并采取相应的措施进行预防和处理。

三、操运行倒班制度的具体安排操运行倒班制度的具体安排包括排班周期、班次设置和交接班流程等方面。

1. 排班周期操运行倒班制度的排班周期一般为一个月,根据热电厂的运行情况和人员的数量进行合理的安排。

排班周期的设置应该综合考虑到运行人员的工作强度和休息时间,以保证他们的身心健康。

2. 班次设置操运行倒班制度一般包括白班、夜班和中班三个班次。

白班一般从早上8点开始,到下午6点结束;夜班一般从晚上6点开始,到第二天早上8点结束;中班一般从下午2点开始,到晚上10点结束。

这样的班次设置可以保证热电厂的运行人员能够覆盖24小时的运行时间。

3. 交接班流程为了确保运行人员之间的交接工作能够顺利进行,操运行倒班制度中需要有明确的交接班流程。

燃机天然气燃料系统及应用作者:何安富 来源:华能重庆燃机电厂 发布时间:2006-6-23 23:30:11 发布人:admin摘要本文介绍华能重庆燃机电厂天然气系统配置以及天然气、燃料净化、增压机、燃机燃用天然气方面的情况。

关键词:天然气燃料净化增压燃机燃用天然气0、前言华能重庆燃机电厂总装机容量10.825万KW。

采用燃气-蒸汽联合循环发电技术和计算机网络系统控制。

两台燃气轮机及附属设备由JBE公司制造,两台余热锅炉及附属设备由荷兰SFL公司制造,1台汽轮机及其附属设备由日本三菱公司制造,三台发电机由英国B RUSH公司制造,两台九级离心式天然气增压机及附属设备由西德Babocok Brosig公司制造。

机组燃用天然气并按基本负荷、年计划使用小时为6000小时设计,全厂联合循环时热效率为45%,简单循环热效率为31.3%。

电厂于1988年3月2日与英国JBE公司签订设备供货合同,1988年8月15日破土动工兴建,1989年3月和4月1、2#燃机分别单循环投产发电;1990年6月全厂联合循环投入运行;1991年6月电厂正式投入商业运。

重庆燃机运行14年来,天然气燃料净化处理和增压设备、燃机天然气管路及燃烧室没有发生泄漏、爆炸、燃烧室没发生过点火爆燃,说明燃用天然气比较安全可靠。

1、天然气1.1重庆天然气的化学成份及特点(1)天然气的化学成份主要是烷烃类。

电厂燃机性能保证试验时天然气燃料平均成份见表1表1 天然气成分CH4 C2H6 C3H8 C-C4H10 N-C4H10 I-C5H2 N-C5H12 O296.38 0.58 0.1 0.01 0.02 0.01 0.01 0.01N2 CO2 H2O AR H2S HE H21.09 0.89 0.57 0.01 0.05 0.15 0.01低热值33285KJ/M3,平均比热1.58KJ/Nm3℃、平均分子量16.548、密度0.73829 K G/ Nm3(2)天然气特点空气中天然气浓度达到5%至15%时,遇火则发生爆炸。

基于PLC的集散系统--欧姆龙CS1D在电厂的应用本文以OMRON的CS1D系列PLC为例, 阐述了PLC在过程控制领域内的发展方向,说明了基于PLC的DCS系统的广阔应用前景。

在广大的工程技术人员中,尤其是在很多电厂的热工及电气专业的工程师中,普遍认为PLC和集散系统(又称分布式控制系统,DCS)完全是两种不同控制领域内的系统。

PLC一般用在开关量的顺序控制中,用梯形图编程,电厂中的一些辅助程控系统如输煤和化水等用PLC来控制;而DCS大多用在过程控制领域,使用功能块的流程图来组态,一般用于电厂的核心系统控制,如汽轮机数字电液控制系统(DEH)、锅炉炉膛安全监控系统(BMS)、模拟量控制系统(MCS)、顺序控制系统(SCS)及数据采集系统(DAS)等。

然而, 当回到DCS的基本定义时,我们会发现这二者之间并不是对立的互不相干的两种控制系统。

DCS(Distributed Control System)是一种控制系统的结构概念。

凡是集中管理、分散控制的控制系统,不论具体的控制器是仪表、PLC、IPC还是特定的现场控制单元FCU,我们都可以称之为集散系统。

而PLC(Programmable Logical Controller)指的是一种控制器, 只要它的网络功能足够强大,能够实现集中管理与分散控制的话,它当然可以组成DCS。

图1 基于PLC的DCS系统结构示意图当然,概念的争论是没有多少实际意义的。

目前在电厂等大型系统中应用DCS就在于看重它的高可靠性及组态监控的方便实用性。

如果一个用PLC构建的系统达不到电厂所要求的高可靠性及方便实用性,即使它可以称作集散系统,也没有什么实用价值可言。

近10年来,随着电子、计算机及网络技术的飞速发展,PLC的性能大大提升。

其运算速度、 对过程量的处理能力和网络通讯功能已经和传统的PLC不可同日而语。

基于PLC的过程控制(PBPC)现在已经成为了很多工程技术人员中的流行术语。

许多传统PLC厂商也及时开发出了“PLC+网络+服务器+组态软件”的类似传统DCS结构的大中型过程控制系统。

加上PLC与生俱来的高可靠性,这一切使得PLC构建的DCS开始走向电厂主控等传统DCS的控制领域。

实际上,早在1994年,彭瑜教授就已经发表论文提出了“在过程控制中采用以PLC为基础的DCS 系统是一个不可逆转的发展趋势”的论断。

美国Control杂志也在2001年刊登了一篇文章预言:“今天DCS所能做的事PLC也能做。

”CS1D系列CS1D系列PLC是欧姆龙公司新近开发的一款高端PLC,它具有一些显著特点。

该款PLC的处理速度极快,基本指令的处理时间为20ns,PCMIX(1μs可执行的平均指令数)为16;系统总线的波特率较欧姆龙的前一款产品也加快了一倍。

它可以采用热备方式实现CPU的双重化,即达到CPU冗余的目的。

能同时实现冗余功能的除了CPU外,还有电源及网络(Ethernet和Controller Link)单元。

各工作单元及网络在产生故障后会自动切换到热备的冗余单元及网络中,并通知操作者进行更换。

该功能对使用者是透明的,就是说使用者无须对冗余系统进行设置及编程就可自动实现故障切换的功能。

所有单元可以实行在线更换,即所谓热插拔功能。

此系列产品的过程量控制能力强,具有专门的回路控制单元(CS1W-LC001)和内置回路控制插卡的CPU单元(CS1D-CPU65/67P)。

回路控制插卡可最多带500个控制及操作块,即在极限情况下,一块卡可控制500个PID回路。

该系列可带多种过程控制(DCS)中专用的高可靠隔离型I/O单元。

每个通道之间以及通道和系统总线之间可耐受500VDC及1000VAC。

还具有DCS系统中特有的48VDC开关量输入单元(CS1W-ID411-HN)。

普通开关量的I/O单元通道与系统总线间采用光电隔离。

该系列的可靠性很高,如CS1D-CPU67H的平均故障时间(MTBF)为263000h,即连续运行30年才可能出现一次故障。

而即便出现故障也能自动切换到备份CPU,保证系统继续运行。

不能在线更换的底板和DPL的MTBF分别为346000h和940000h。

二者综合起来考虑,系统需要停机维修的平均时间为28.9年。

CS1D-CPU67H的程序区可达500K bytes,数据区可达896Kbytes。

DCS专用型号CS1D-CPU67H(XE)的数据区更可以达到1.8M bytes。

CS1D具有强大的网络功能,以太网传输速率可达100Mbps,距离达2.5KM,热备冗余的单元CS1D-ETN21D更可以实现双以太网。

控制器层网络Controller Link 在采用GI光纤电缆时,可达到30KM距离和2M的传输速率。

Controller Link 可以构成环形网络来实现网络的冗余。

选用不同的现场总线单元,可支持DeviceNet (CompoBus/D)、ModBus和ProfiBus等多种流行的总线协议。

采用欧姆龙特有的FINS信息协议,可实现对相连的任意层网络内的节点进行数据读写和PLC操作等功能。

基于PLC的DCS系统结构从以上对欧姆龙CS1D的介绍中能够看出,为了构成一个成熟的DCS系统,CS1D 已经具备了超强的可靠性、强大的过程量处理功能和方便的网络通讯能力。

但是目前PLC的主要编程方式仍然是以梯形图为主,怎样才能使用传统DCS所使用的流程图方式来组态?对一个有着500多个模拟量和6000多个开关量的300MW火力发电机组来说,梯形图的编程量是惊人的,也是不现实的。

如果这个问题不解决,就不能实现DCS系统组态监控的方便实用性。

针对这个问题, 北京华能新锐控制技术有限公司提出了一个很好的解决方案。

华能新锐公司对于火电厂的控制有着丰富的实践经验,他们采用独特的“数字引擎”技术,开发出了一套使用传统DCS组态语言,以流程图的方式在网络上对PLC进行编程的软件PineCAD。

PineCAD通过调用OMRON的中间层软件FinsGateWay所提供的AxtiveX控件,使用FINS协议的命令,可以对网络中任意节点上的PLC进行数据的读写和监控。

“数字引擎”技术也很好地解决了控制逻辑的在线编辑的问题。

PineCAD的功能由4个部分组成,即控制逻辑组态编辑器、控制过程实时监控器、离线传送器和在线传送器。

以PineCAD和FinsGateWay 为主构成了DCS系统中的工程师站。

通过工程师站,用户可以对系统中所有控制站进行控制逻辑的组态和在线调试。

同时,由OMRON的人机界面软件CX-Supervisor或市面上流行的人机界面软件如iFix/ iHistorian等可以构成DCS系统中的操作员站和历史数据服务器。

至此,一个以PLC为基础的DCS系统已经基本可以实现了。

但是,在实际的应用中,我们碰到了一个现实的问题,即在许多DCS应用场合里,对一些关键点,都需要精确记录事件序列数据,即SOE。

大多SOE记录需要按时间校正的顺序排列,并打印出该事件的小时、分、秒和毫秒的时间标签。

由于PLC的工作基理是扫描执行程序,扫描时间随程序量的大小而变化,很难精确到毫秒。

即使是一些特殊的中断输入和高速记数输入功能也尚不能给事件打上精确的时间标签。

因此,SOE 可以说是目前传统功能的PLC尚不能完全取代的领域。

针对这个弱点,北京华能新锐控制技术有限公司同样用IPC很好地解决了这个问题。

图1就是一个用于300MW火力发电机组、基于PLC的DCS控制系统的系统结构示意图。

它选用15套CS1D作为15个控制站,分别控制15个子系统,每个子系统都采用双CPU和双电源的冗余结构,所有单元,包括I/O、CPU和电源等都可热插拔。

15个子系统再通过冗余的以太网与服务器、SOE和工程师站、操作员站等相连。

图2为工程师站上运行的用于系统控制逻辑组态的软件PineCAD的组态画面。

图2 PineCAD的组态画面应用案例任何新生事物的出现都必然要经过一个从怀疑到接受的过程。

基于PLC的DCS系统的出现在一开始也同样引起了很多人的质疑。

5年前,当第一套基于OMRON CS1的DCS系统应用在华能福州电厂#1发电机组(350MW)的DCS系统改造上时,很多人都抱着怀疑的态度。

但经过5年多的实际考验,该系统以其很强的可靠性和方便易学的使用性得到了现场工程技术人员的一致称赞。

华能福州电厂的调节品质经过西安热工院的测试,认为其汽包水位、协调控制、主汽压、主汽温等发电机组主要控制回路的控制品质是同类系统中最好的。

运行实践还表明该DCS 控制站的高可靠性优点得到充分的体现,改造后的DCS系统完全实现了免维护。

华能福州电厂在其后的2#机组(350MW)DCS及一些辅机系统的改造中,把原来所使用的不同品牌的PLC或DCS系统,统一改造为以OMRON CS1D为基础的DCS系统, 实现了主机/辅机操作界面和系统硬件设备备件的统一,给用户带来了很好的经济效益。

华能福州电厂的成功完全证明了以OMRON CS1D系列PLC为基础的DCS系统在技术上的成功。

同样,该DCS系统以其良好的性能价格比,在其后的一些电厂项目上与国内外一些流行的DCS厂家的竞标中独占鳌头,如2003年的山东白杨河电厂2×135MW循环硫化床锅炉供热发电机组 DCS控制系统;2004年的大庆华能新华发电有限责任公司330MW分散控制系统;2004年厦门国能新阳热电有限公司(2X75t/h+2X6MW)分散控制系统;2005年华能岳阳电厂2期(2*300MW)DCS控制系统; 2005年厦门瑞新电厂输煤程控系统等。

在以往的实际应用过程中,该系统从未发生任何系统故障,很好地证明了以OMRON CS1D为基础的DCS系统的高可靠性。

从用户工程师对该系统的认同中证明了方便易学的使用性。

小结综上所述,随着网络和PLC技术的进一步发展,网络协议的逐步统一,网络的开放性和PLC的可靠性相结合的系统显示出了强大的生命力。

基于PLC的DCS系统将以其可靠性、开放性、界面的友好性和良好的性能价格比,在电力、化工等传统DCS控制领域内发挥越来越重要的作用。