工程机械轮胎修边及扎眼工艺作业指导书

- 格式:doc

- 大小:35.00 KB

- 文档页数:2

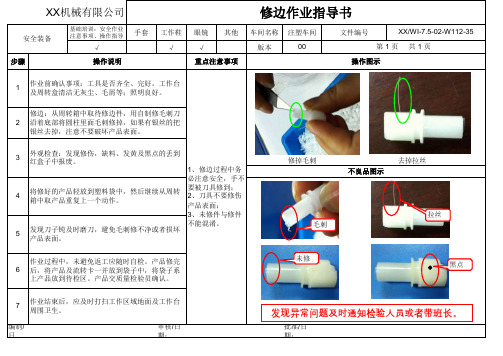

xxxxxx有限公司轮胎装配操作规范(一)作业要求主要步骤作业标准图示1、检查外胎、内胎、垫带是否完好、清洁、有无异物;轮辋挡圈是否有毛刺。

检查清洁、完好,无异物、毛刺2、将内胎气门嘴座片螺帽紧固,在外胎内部和垫带表面抹一薄层滑石粉或润滑油脂。

抹滑石粉/润滑油脂均匀涂抹3、把内胎装入外胎内部,并装上垫带。

装内胎垫带平铺无褶皱4、将车轮以轮缘为基准,平放在有防护措施的地面上,把装配好的轮胎自轮辐向下套入车轮。

装配轮胎装配好后无歪斜5、将轮胎的气门嘴对应从轮辋气门嘴孔的正中穿出。

装气门嘴轮胎的气门嘴中心与轮辋气门嘴孔中心偏差≤1.5mm6、将挡圈一端卡在轮辋槽口内,用一根撬棍压住,另一根撬棍以轮辐风孔力点沿着轮辋小边移动,将挡圈逐步压入。

装挡圈挡圈与轮胎槽口配合面间隙不允许超过1.5mm,且间隙应在不小于1/4圆周的圆弧上向两边均匀减少7、挡圈与槽口配合需装配到位。

检查挡圈开口间隙5~10mm55xxxxxxx 有限公司轮胎装配操作规范(二)注意事项:1、穿气孔时,垫带不得滑出或卷起;2、轮胎的气门嘴中心与轮辋气门嘴中心偏差;3、装配挡圈时不得划伤轮胎;4、挡圈开口无间隙或间隙小于2mm 时不得继续装配;5、挡圈开口两端必须与槽口配合到位。

作业要求 主要步骤作业标准 图示1、将安全铁棒从轮辐散热孔处对称穿过挡住挡圈。

装安全铁棒 安全铁棒两端必需超出挡圈外围约200mm 2、将充气管与气门嘴连接牢靠,打开开关进行充气。

充气 将充气管与气门嘴连接牢靠 3、当压力指针指到4MPa 时,需检查充气管与气门嘴连接、挡圈开口间隙、挡圈是否滑落。

检查 当压力指针指到4MPa 时检查:充气管与气门嘴连接牢靠、挡圈开口间隙3~9mm 4、轮胎的充气压力按轮胎外侧标注的标准气压。

检查轮胎气压 充气轮胎气压必须按该型轮胎标标准气压(轮胎外侧有标注) 5、充气完成后用肥皂水检查气门嘴是否漏气。

检查 气嘴不漏气 6、对漏气或气门嘴孔斜的工件应现将内胎的气放尽后,然后用专用工具取出挡圈、轮胎。

工程机械设备维修作业指导书第1章维修作业准备 (4)1.1 维修工具与设备 (4)1.1.1 工具准备 (4)1.1.2 设备准备 (4)1.2 维修人员安全培训 (5)1.2.1 安全意识培养 (5)1.2.2 安全知识培训 (5)1.2.3 安全技能培训 (5)1.3 维修现场环境要求 (5)1.3.1 环境清洁 (5)1.3.2 照明充足 (5)1.3.3 空间宽敞 (5)1.3.4 安全警示标识 (5)1.4 维修作业流程概述 (5)1.4.1 维修前准备 (5)1.4.2 设备检查 (5)1.4.3 维修作业 (5)1.4.4 设备试运行 (5)1.4.5 现场清理 (6)1.4.6 维修记录 (6)第2章发动机维修 (6)2.1 发动机拆卸与安装 (6)2.1.1 拆卸前的准备工作 (6)2.1.2 发动机拆卸步骤 (6)2.1.3 发动机安装步骤 (6)2.2 发动机部件检查与更换 (7)2.2.1 检查项目 (7)2.2.2 更换部件 (7)2.3 发动机调试与测试 (7)2.3.1 调试步骤 (7)2.3.2 测试方法 (7)2.4 发动机常见故障排除 (8)2.4.1 启动困难 (8)2.4.2 动力下降 (8)2.4.3 油耗过高 (8)第3章传动系统维修 (9)3.1 离合器维修 (9)3.1.1 离合器概述 (9)3.1.2 离合器故障现象 (9)3.1.3 离合器维修方法 (9)3.1.4 离合器维修注意事项 (9)3.2.1 变速箱概述 (9)3.2.2 变速箱故障现象 (9)3.2.3 变速箱维修方法 (9)3.2.4 变速箱维修注意事项 (10)3.3 传动轴与驱动桥维修 (10)3.3.1 传动轴与驱动桥概述 (10)3.3.2 传动轴与驱动桥故障现象 (10)3.3.3 传动轴与驱动桥维修方法 (10)3.3.4 传动轴与驱动桥维修注意事项 (10)3.4 传动系统故障诊断与排除 (10)3.4.1 故障诊断方法 (10)3.4.2 故障排除步骤 (10)3.4.3 常见故障诊断与排除实例 (10)3.4.4 故障诊断与排除注意事项 (10)第4章行驶系统维修 (10)4.1 悬挂系统维修 (10)4.1.1 悬挂系统检查 (10)4.1.2 悬挂系统维修方法 (11)4.2 轮胎与轮轴维修 (11)4.2.1 轮胎检查 (11)4.2.2 轮轴维修 (11)4.2.3 轮胎与轮轴维修方法 (11)4.3 制动系统维修 (11)4.3.1 制动系统检查 (11)4.3.2 制动系统维修方法 (11)4.4 行驶系统故障诊断与排除 (11)4.4.1 故障诊断方法 (12)4.4.2 故障排除方法 (12)第5章液压系统维修 (12)5.1 液压泵维修 (12)5.1.1 液压泵的检查与拆卸 (12)5.1.2 液压泵的维修与组装 (12)5.2 液压马达与液压缸维修 (12)5.2.1 液压马达的维修 (12)5.2.2 液压缸的维修 (13)5.3 液压管路与接头维修 (13)5.3.1 液压管路的检查与维修 (13)5.3.2 液压接头的维修 (13)5.4 液压系统故障诊断与排除 (13)5.4.1 故障诊断方法 (13)5.4.2 故障排除方法 (13)第6章电气系统维修 (13)6.1 电源系统维修 (13)6.1.2 维修步骤 (14)6.2 启动系统维修 (14)6.2.1 维修要求 (14)6.2.2 维修步骤 (14)6.3 照明与信号系统维修 (14)6.3.1 维修要求 (14)6.3.2 维修步骤 (14)6.4 电气系统故障诊断与排除 (15)6.4.1 诊断方法 (15)6.4.2 排除步骤 (15)第7章空调系统维修 (15)7.1 空调压缩机维修 (15)7.1.1 空调压缩机检查 (15)7.1.2 空调压缩机维修方法 (15)7.2 冷凝器与蒸发器维修 (15)7.2.1 冷凝器与蒸发器检查 (15)7.2.2 冷凝器与蒸发器维修方法 (15)7.3 空调管路及阀门维修 (16)7.3.1 空调管路及阀门检查 (16)7.3.2 空调管路及阀门维修方法 (16)7.4 空调系统故障诊断与排除 (16)7.4.1 故障诊断 (16)7.4.2 故障排除 (16)第8章电子控制系统维修 (16)8.1 传感器维修 (16)8.1.1 传感器概述 (16)8.1.2 传感器故障类型 (16)8.1.3 传感器维修流程 (16)8.1.4 传感器维修注意事项 (17)8.2 执行器维修 (17)8.2.1 执行器概述 (17)8.2.2 执行器故障类型 (17)8.2.3 执行器维修流程 (17)8.2.4 执行器维修注意事项 (17)8.3 控制器维修 (17)8.3.1 控制器概述 (17)8.3.2 控制器故障类型 (17)8.3.3 控制器维修流程 (18)8.3.4 控制器维修注意事项 (18)8.4 电子控制系统故障诊断与排除 (18)8.4.1 故障诊断方法 (18)8.4.2 故障排除流程 (18)8.4.3 故障排除注意事项 (18)第9章日常保养与维护 (18)9.1 日常保养内容与方法 (18)9.1.1 日常保养内容 (19)9.1.2 日常保养方法 (19)9.2 定期保养内容与方法 (19)9.2.1 定期保养内容 (19)9.2.2 定期保养方法 (19)9.3 保养周期与要求 (19)9.3.1 保养周期 (19)9.3.2 保养要求 (20)9.4 保养记录与管理 (20)9.4.1 保养记录 (20)9.4.2 保养管理 (20)第10章维修作业质量控制与验收 (20)10.1 维修作业质量标准 (20)10.1.1 维修作业质量标准概述 (20)10.1.2 维修作业质量标准内容 (20)10.2 维修作业验收流程 (20)10.2.1 验收前准备 (20)10.2.2 验收程序 (21)10.3 维修作业问题处理 (21)10.3.1 问题发觉与反馈 (21)10.3.2 问题处理措施 (21)10.4 维修作业改进措施 (21)10.4.1 改进方案制定 (21)10.4.2 改进措施实施与跟踪 (21)第1章维修作业准备1.1 维修工具与设备1.1.1 工具准备在开展工程机械设备维修作业前,应根据维修需求预先准备好相应的工具。

工程机械轮胎外胎成型工艺作业指导书1工艺条件:1.1 室温不低于18℃。

1.2 风压:管路系统风压不低于0.6Mpa。

1.3 扣圈盘与主轴间隙不大于0.5mm扣圈盘周长公差:±1.5mm1.4 成型机头质量要求:1.4.1机头宽大后度公差:±3mm1.4.2机头周长公差:+12mm,-6mm1.4.3鼓面及鼓肩间隙不大于7mm1.4.4鼓肩上、下、左、右错位不大于3mm1.4.5成型机头椭圆度不大于5mm1.4.6机头摆动差不大于3mm,鼓面、鼓肩不松动。

1.5 下压辊合拢后无间隙。

1.6 后压辊对称,压辊转动一致,后压辊与机头边缘无间隙。

1.7灯光标尺齐全,明显醒目,对中、对称。

1.8胎面刷毛接头后到成型前停放时间不少于0.5h不多于2h胎面接头后要求一律挂架存放。

1.9帘布筒挂架时间不超过1h,超过1h必须倒换挂架位置,以免局部过大变形。

2 操作要点:2.1准备工作:备齐生产工具,检查设备运转情况。

(包括注油、紧螺丝),风压不低于0.6MPa,校正灯光标尺和机头宽度,检查半成品部件是否等合施工标准要求。

2.2 张开机头前,将钢圈套过机头,然后张开机头,按编号上好边瓦,在机头曲线处正确均匀涂上机头胶浆后开始成型。

2.3上各号布筒和胎面时,成型棒下表面与机头表面距离不大于30mm,成型棒摆动角度不大于15°2.4各号帘布筒、缓冲层和胎面上正后停机抽棒。

2.5从2#布筒开始,必须用下压辊压合。

2.6各倍件之间都要均匀涂刷汽油,层层压实,然后慢慢转动机头扎净气泡。

2.7扣圈后,必须用后压合后再进行反包。

2.8正包帘布筒和子口包布必须用分别压实,不许两者一次包压。

2.9层与层之间,上、下层之间的胎面接头,成型时要错开300mm以上,避免接头集中。

2.10上胎面胶要层层上正,均匀涂刷汽油,层层压实,检查刷毛漏刷的地方,要补充刷毛,然后再上下一层胎面。

2.11按规定高度割边,撕下胶边后,再用后压辊压实封口。

起重机车轮安装维修作业指导书

1. 适用范围

起重机械安装、维修工程

2. 项目

2.1 车轮踏面磨损

2.2 两个相互匹配车轮的直径偏差

2.3 轮缘磨损与折断、变形

2.4 车轮裂纹

2.5 踏面椭圆度

2.6 车轮组装配

3. 技术标准

3.1 车轮踏面磨损量超过原厚度的15%时应更换新件。

没超过此值,可重新车制、热处理修复。

车轮直径应在公差范围内,表面淬火硬度HB3300~350,对车轮直径大于f400mm 时,淬火层厚不应小于15mm。

3.2 主动车轮直径偏差不应超过名义直径的0.1%,从动车轮则不

应超过0.2%;

电动葫芦车轮直径偏差不应超过名义直径的1%。

3.3 轮缘磨损量达原厚的50%或折断面积超过30mm2 应报废,

轮缘厚度弯曲变形达原厚度20%应报废。

3.4 车轮发现裂纹则应报废。

3.5 车轮踏面椭圆度达1mm 应报废。

3.6 安装好的车轮组件,应能手转动灵活,安装在同一平衡架上

的几个车轮应在同一垂直平面内,允许偏差为1mm。

4. 车轮的的检验及报废要求

4.1 轮缘及轮幅等处不得出现裂纹。

4.2 轮缘厚度磨损量达原厚度的50%时应报废。

4.3 踏面磨损应均匀,踏面厚度磨损量达原厚度15%时应报废。

4.4 车轮不应有显著变形。

4.5 轴承不应有异常声响和振动,润滑状态良好,车轮转动灵活。

工程机械轮胎修边及扎眼工艺作业指导书

1工艺条件:

1.1 设备完整好使。

1.1.1燕尾形刀锋利。

2操作要点:

2.1 硫化后成品抢去胶边,排气孔胶条,检查修理子口边。

2.2巨型轮胎用手工修边,操作过程中注意防止损伤外胎。

2.3无内胎轮胎,按规定在肩块、肩沟、轮辋线沟底扎眼不同部位(深度)使用不同

长度的锥子,扎眼部位规定和要求如附表。

3质量标准:

3.1 胎冠流失胶边、子口处,及跑气胶条修理干净平整。

3.2胎里无杂外后物、积水,外表面无机械损伤。

成品打眼施工表

机模一体化工程轮胎硫化条件。

轮胎厂有限公司外胎验收和修整作业指导书

一.具体操作

1..外胎修整:

1.1胎毛和模缝胶边要修剪干净,胶毛茬不大于2mm.注意防止损坏外胎。

1.2胎圈大边(胶边)顺势修剪整齐。

1.3扎眼“能放气为原则”,根据断面厚度扎到帘布外层即可

1.4外胎清洁,不占脏,不沾杂

2.轮胎严格按区域摆放:分为待检区,合格区和不合格区。

4、硫化记录卡交接:随同验收时间。

以供外胎检査人员检查验收。

5.不合格品严格禁止车间进行修整,由质检或者质检指定专人负责修整,严格禁止欺骗做法。

二、质量标准:

1外观质量按HG/T-2177-1998《轮胎外观质量》标准执行。

2、批次检验按相关标准执行。

三.安全操作:

1.打毛机在室外,注意防护,避免雨天潮湿漏电。

2.打毛机操作时,周围要做隔离,防止轮胎跑出,撞伤路人。

3.在打毛时,刮刀掌握力度适中。

工程机械轮胎胎面刷毛、接头工艺作业指导书

1工艺条件:

1.1 接头机风压不低于0.4Mpa

1.2胎面刷毛停放时间:

5~10 月份2~96h

11~4 月份2~72h

1.3胎面刷毛前,表面不得有水、油污、杂物等。

1.4室温不低于18 C。

2操作要点:

2.1检查刷毛机,接头机是否灵活好用,调整好刷毛机辊

距,准备好工器具,

发现问题及时处理。

2.2胎面要严格检查胎尺寸,避免用错胎面。

2.3胎面胶中、下层要双面刷毛,斜坡部位要人工补充刷毛,上层和胎侧只

刷底面。

2.4接头时,中心线要对齐,搭头接平,接牢后压实,压

合时间不少于10 秒。

2.5换规格时,要调整好刷毛辊的距离,使刷毛达到均匀一

致。

2.6刷毛时打下的胶沫、钢丝等杂物要及时清理,不得

粘在胎面或接头部位。

2.7胎面接头后,要及时挂架,并做到半成品不落地。

3质量标准:

3.1 胎面胶各部位刷毛要均匀一致,不漏刷、不出沟

棱。

3.2胎面内、外表面无水、无油污、无胶沫、无胶疙

瘩、无钢丝头等杂物。

3.3接头平整,胎冠突出高度及中心线偏歪值不大于

3mm。

3.4接头必须接平压实,无脱开,无张口现象。

3.5接头后的停放时间不少于0.5h,不多于2h。

3.6 胎面要分层挂架,不同层次的胎面严禁混挂在同

一个架棍上。

汽车轮胎制造扎眼定型工艺作业指导书

一、工艺条件:

(1)水胎使用排数不得少于2排。

(2)新水胎使用时,先预热。

(3)定型风压不低于0.4MPa。

二、质量标准:

(1)扎眼要均匀、扎透,不漏扎,其间距为60-100㎜,胎胚表面上不存断针。

(2)胎胚定型后平整无压沟,伸张均匀,表面清洁无隔离剂,无气泡、无折子,胎里无杂物和水。

三、操作要点:

(1)检查水胎有无损伤、漏气、裂口薄厚不均现象。

(2)检查水胎与胎胚规格是否相符,将胎胚成型工号抄在外胎硫化原始记录上。

(3)胎胚按烘胎时间先后顺序使用,水胎表面隔离剂不干,水胎内有水不得定型。

(4)定型时水胎要装正、舒展,不准将胎胚压到底再给定

型风。

(5)定型时发现胎胚有气泡及时斜着刺破,大于10㎜应修补平整,杂物应清除。

(6)定型时定型盘必须清洁,定型完成后水胎内充入适当定型风压。

工程机械轮胎修边及扎眼工艺作业指导书

1工艺条件:

1.1 设备完整好使。

1.1.1燕尾形刀锋利。

2操作要点:

2.1 硫化后成品抢去胶边,排气孔胶条,检查修理子口边。

2.2巨型轮胎用手工修边,操作过程中注意防止损伤外胎。

2.3无内胎轮胎,按规定在肩块、肩沟、轮辋线沟底扎眼不同部位(深度)使用不同

长度的锥子,扎眼部位规定和要求如附表。

3质量标准:

3.1 胎冠流失胶边、子口处,及跑气胶条修理干净平整。

3.2胎里无杂外后物、积水,外表面无机械损伤。

成品打眼施工表

机模一体化工程轮胎硫化条件。