整定调速阀实验步骤

- 格式:doc

- 大小:97.00 KB

- 文档页数:2

[键入文档标题][键入作者姓名]2013/10/15目录1实验目的..................................................................................................................................2静态实验(无水实验)..............................................................................................................2.1 试验前的检查..............................................................................................................2.2 接力器电气反馈传感器调整试验..............................................................................2.3 远方信号校验试验......................................................................................................2.4 测频回路试验..............................................................................................................2.5 齿盘测频试验..............................................................................................................2.6 模拟动作试验..............................................................................................................2.7 插值运算参数校核试验..............................................................................................2.8 调节模式切换试验......................................................................................................2.9 电源消失试验..............................................................................................................2.10 故障、事故试验........................................................................................................2.11 静特性试验................................................................................................................2.12 模拟甩负荷试验........................................................................................................2.13 通讯试验....................................................................................................................3动态实验(充水后实验)....................................................................................................3.1 手动开、停机试验......................................................................................................3.2 自动开停机试验..........................................................................................................3.3 空载扰动检查试验......................................................................................................3.4 空载摆动试验..............................................................................................................3.5 甩负荷试验..................................................................................................................4 微机调速器故障分析及对策.................................................................................................4.1 机组自动空载频率摆动值大......................................................................................4.2 与水头有关的故障......................................................................................................4.3 机组并网运行接力器开度自行减小..........................................................................4.4 调速器接力器抖动......................................................................................................4.5 甩负荷故障..................................................................................................................4.6 调节模式自动切换......................................................................................................4.7 微机调速器自行检出的故障......................................................................................4.8 微机调速器运行时的监视参量.................................................................................. 1实验目的为了检验调速器性能的优劣,在正式投入运行前必须进行一系列调整实验,合理的选择整定调速器的各种调节参数,使其具有良好的静、动态特性,从而保证水轮发电机组安全可靠运行。

实验三节流阀和调速阀性能实验节流阀及调速阀是用来调节流量,以达到液压执行机构工作速度的目的。

为了使执行机构满足一定的工作性能要求。

我们必须对这两种阀的性能有所了解。

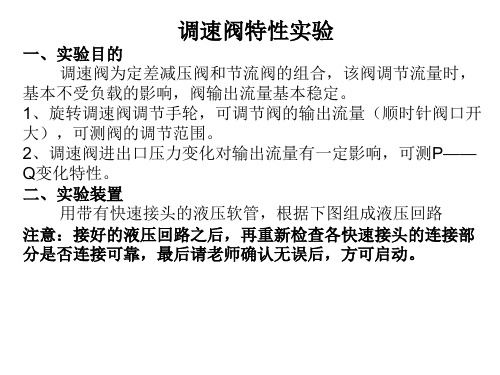

一.实验目的1、了解影响节流阀流量的主要因素。

特别是前后压力差对流量的影响。

2、了解调速阀的性能。

二.实验项目节流阀开口不变时,测定节流阀两端压力差与流量的关系。

节流阀的最大调节范围。

调速阀开口不变时,测定调速阀两端压力差与流量关系。

三.实验台原理图:节流阀调速阀性能实验液压系统原理图空气滤清器,2—泵,3、6—溢流阀,4、9、13—压力表,5—二位二通电磁换向阀,12—调速阀,14—节流阀,17—二位三通电换向阀,18—电动机,19—流量计,20—量杯,21—液位温度计,22—过滤器,23—油箱四.实验步骤及方法首先了解及熟悉实验台各元件的作用和工作原理,其次明确实验中注意事项,然后进行实验。

节流阀开口不变时,测定节流阀两端压力差与流量的关系。

节流阀的流量为:()m=∆Q Kf PK—由阀形状及液体性质决定的系数;f—阀孔的流通面积2cm;()∆—节流阀两端的压力表差值;Pm—节流孔形状决定的指数。

上式两端取对数,得:Q Kf m P=+∆lg lg()lg()通过节流阀的流量和压力差的关系,在对数坐标上为一直线(如图)。

将测得的不同压力差下的流量在对数坐标上可以画出一直线,此直线的斜率就是m。

将节流阀14固定在某一开口不变。

通过调节溢流阀6来改变节流阀的前后压差,可在0.3~3.0MPa范围内调节。

用压力表9和13测定。

测量出各压力差下的流量大小。

即得()=∆特性曲线。

Q f P五、实验报告1、根据实验测得的数据,绘制出节流阀和调速阀的()=∆特性曲线,并比Q f P较两者的性能。

节流阀:截流前后会产生较大的压力差,受控流体的压力损失比较大调速阀:截流前后的压力损失较调速阀损失较小。

2、把节流阀的流量和压力差关系曲线改绘制在对数坐标上,并求出节流阀的流量公式。

安全阀整定装置校验说明书

第一步:按图连接好数显、拉力传感器、油泵、工装。

工装

调节‘调节螺帽’预紧拉力传感器

第二步:排出油缸空气

拧下右图油缸螺钉,顺时针拧紧左图油泵三角螺母,摇动油泵手柄进油,排出油缸空气后拧上油缸螺钉

第三步:归零数显仪

按‘˄’键可以在GROSS、NET、PEAK、VALLEY间切换

1、切换至‘GROSS’,按‘●’、再长按‘˅’使屏幕数字归为0

2、切换至‘PEAK’,重复以上操作使屏幕数字归为0

3、切换至‘VALLEY’,重复以上操作使屏幕数字归为0

第四步:试验

数显仪归零后,摇动油泵手柄打压至数显仪显示200kg为止。

若数显仪数字快速下降或打不到200kg,则有可能是油缸或油管密封不严等原因,检查是否漏油,拆开重装。

以上若无漏油现象,数显仪显示正常,则表示装置完好,逆时针拧松三角螺母泄压(数字会急速下降)。

并按照第三步归零数显仪。

拆卸装箱。

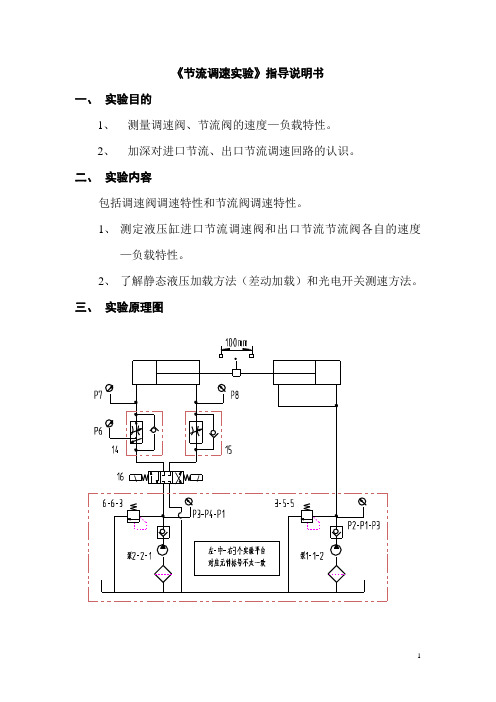

《节流调速实验》指导说明书一、实验目的1、测量调速阀、节流阀的速度—负载特性。

2、加深对进口节流、出口节流调速回路的认识。

二、实验内容包括调速阀调速特性和节流阀调速特性。

1、测定液压缸进口节流调速阀和出口节流节流阀各自的速度—负载特性。

2、了解静态液压加载方法(差动加载)和光电开关测速方法。

三、实验原理图四、实验方法与步骤由于三个实验平台液压回路略有不同,实验步骤分别叙述如下:中间实验平台:(一)实验前准备注:开关元件,逆时针旋转手柄到极限位置为打开,顺时针旋转手柄到极限位置为关闭;节流阀元件,逆时针旋转旋钮到极限位置为关闭,顺时针旋转手柄到极限位置为打开1、打开开关9,关闭开关10、11和节流阀8。

2、松开溢流阀5、6,调速阀14、节流阀15调至开口最大状态(顺时针旋转手柄到极限位置),启动液压泵1、泵2。

3、调节溢流阀6,使压力表P4的读数为2MPa。

将溢流阀5完全打开,使得压力表P1的读数为最低。

4、拨动电磁换向阀16开关,使工作缸往复运动数次以排出工作缸内空气。

(二)进口调速阀节流调速实验1、保持节流阀15开口为最大状态,适当调节调速阀14的开口,拨动换向阀16的开关,使工作缸运动,当光电计数器显示值大约为120时,该状态即为调速阀的固定开口状态。

2、拨动换向阀16的开关,使工作缸工作,在运动过程中读出压力表P4、P6的数值,运动停止后记下光电读数器的读数,该读数除以50即为负载为零时工作缸运动100mm所用时间,据此得到运动速度。

3、拨动换向阀16开关,使工作缸回程。

调节溢流阀5,使压力表P1的读数为适当值(如0.5MPa),记录该载荷下工作缸运动过程中的压力表P6、P7值,运动停止后记录时间。

4、重复步骤3的操作,逐渐增加负载压力,直到工作缸不能动为止。

5、松开溢流阀5,使压力表P1读数降为最小值。

6、整理纪录值,绘出进口调速阀的速度—负载特性曲线。

(三)出口节流阀节流调速实验1、将调速阀14完全松开(顺时针旋转旋钮到极限位置),调节调速阀15的开口,使光电计数器的读数大约为120。

调速器定位试验一、试验依据接力器实际行程与调速器触摸屏显示行程一致二、试验准备万用表、调速器配线表、记录本三、试验方法(一)调速器导叶率定试验1.配合机械班做好压紧行程测量的接力器标尺上的标记;2.记录机械班压紧行程数据;3.计算接力器全开行程:压紧行程值+493.3mm;4.进入“设置窗”将A/B套运行状态由“运行”切换至“调试”;5.选择进入“系统无水试验”窗口;6.选择“定位试验”,进入“定位试验”界面;7.将调速器在A套主用方式下投入紧急停机,记录A导叶采样码值;8.将记录的A导叶采样码值写入最小定位(取变化码值的最大值);9.在调速器在A套主用方式下将接力器开至计算的接力器全开行程值处(以标记处开始计算),记录A导叶采样码值;10.将记录的A导叶采样码值写入最大定位(一般写入码值会比采样码值稍大一点);11.在调速器B套主用方式下重复上述试验。

(二)功率定位试验1.在设置窗分别记录下调速器静止或空载态下的A/B功率定位采样值;2.在机组功率600MW时(特稳携式校验仪),分别记录A/B功率定位采样值;3.在设置窗内写入记录的A/B功率定位“最小采样”、“最大采样”(最小采样略小于记录值,最大采样略大于记录值)。

(三)功率给定定位试验1.在设置窗分别记录下调速器静止或空载态下的A/B功率给定定位采样值;2.在机组功率600MW时,分别记录A/B功率给定定位采样值;3.在设置窗内写入记录的A/B功率给定定位“最小采样”、“最大采样”(最小采样略小于记录值,最大采样略大于记录值)。

4.与监控专业进行0、20%、40%、60%、80%、100%信号核对。

国家开放大学《液压与气压传动》调速阀的拆装实验报告1. 实验目的本实验的目的是了解和掌握液压传动调速阀的拆装方法和步骤,以及调速阀的结构和工作原理。

2. 实验设备和材料- 液压传动调速阀模型- 拆装工具:螺丝刀、扳手等- 实验台3. 实验步骤3.1 拆装准备1. 将实验台上的液压传动调速阀模型放置在平稳的表面上。

2. 准备好所需的拆装工具。

3.2 拆卸调速阀1. 使用螺丝刀拧下调速阀上的螺丝,并将螺丝放置在安全的地方。

2. 使用扳手或合适的工具拆卸调速阀的各个零件,依次将活塞、阀芯和密封件拆开。

3.3 清洗和检查1. 清洗已拆下的调速阀零件,去除污垢和油渍。

2. 检查各个零件是否有磨损或损坏,如有需要及时更换。

3.4 装配调速阀1. 将清洗干净的调速阀零件按照正确的顺序进行装配,确保各个零件的位置和方向正确。

2. 使用螺丝刀将螺丝逐个拧紧,但不要过紧。

3.5 检测调速阀工作1. 将组装好的调速阀模型放置在实验台上。

2. 进行漏油测试,确保调速阀没有泄漏。

3. 接通液压系统,进行实际工作状态下的调速阀性能测试。

4. 实验结果与分析根据实验步骤中的操作,成功完成了液压传动调速阀的拆装实验。

经过检测,调速阀能够正常工作,没有泄漏现象。

通过这个实验,我们对调速阀的结构、拆解和装配方法有了更深入的理解。

5. 实验总结通过该实验,我们进一步研究了液压传动调速阀的拆装方法和步骤,加深了对调速阀结构和工作原理的理解。

同时,通过实际操作和测试,我们对调速阀的性能和工作状态有了更直观的了解。

这将对我们进一步研究和应用液压与气压传动技术提供基础。

备注:本实验报告仅为参考,具体实验内容以实际情况为准。

一、实验目的1. 理解调速阀的结构和原理,掌握其工作特性;2. 研究调速阀在不同工况下的流量、压力和速度变化规律;3. 分析调速阀在实际应用中的优缺点,为工程实践提供参考。

二、实验原理调速阀是一种用于调节流体流量的阀门,由定差减压阀和节流阀串联而成。

其工作原理如下:1. 当负载压力增大时,减压阀阀芯右移,减压口加大,压降减小,使节流阀的压差(p2-p3)保持不变;2. 当负载压力减小时,减压阀阀芯左移,减压口减小,压降增大,使节流阀的压差(p2-p3)保持不变;3. 调速阀的流量恒定,不受出入口压力差变化影响,能够精确地控制执行元件的速度。

三、实验仪器与设备1. 调速阀实验装置:包括调速阀、压力表、流量计、节流阀等;2. 电源:交流电源,电压220V;3. 计时器;4. 计算器。

四、实验步骤1. 将调速阀实验装置连接好,确保各连接处密封良好;2. 打开电源,调节节流阀,观察调速阀的流量、压力和速度变化;3. 改变负载压力,记录不同工况下的流量、压力和速度;4. 重复步骤2和3,研究调速阀在不同工况下的工作特性;5. 分析实验数据,得出结论。

五、实验结果与分析1. 调速阀的流量与压力关系:在负载压力不变的情况下,调速阀的流量与压力成正比;2. 调速阀的速度与压力关系:在负载压力不变的情况下,调速阀的速度与压力成反比;3. 调速阀的流量与速度关系:在负载压力不变的情况下,调速阀的流量与速度成正比;4. 调速阀在不同工况下的工作特性:调速阀在负载压力变化时,能够保持流量恒定,速度平稳。

六、实验结论1. 调速阀能够精确地控制流体流量和速度,适用于各种工况;2. 调速阀具有结构简单、价格低廉、易于维护等优点;3. 调速阀在实际应用中,能够有效提高系统性能,降低能耗。

七、实验心得通过本次实验,我们对调速阀的结构、原理和工作特性有了更深入的了解。

调速阀在实际工程中具有广泛的应用前景,为提高系统性能和降低能耗提供了有力保障。

调速器现场电气试验指导doc1.引言调速器是一种控制电机转速的设备,广泛应用于各类工业设备中。

为确保调速器的正常工作,需要进行现场电气试验。

本文将为您提供调速器现场电气试验的完整指导。

2.试验前准备2.1检查试验设备和工具的完好性和可用性;2.2检查调速器的安装位置和固定情况;2.3检查调速器的电气连接情况,确保电气接线正确无误;2.4准备试验记录表和试验记录表格。

3.试验过程3.1打开试验仪表,确认仪表正常工作;3.2检查调速器的电源接入情况,确保电源稳定;3.3检查调速器的开关位置,将开关设置为试验状态;3.4分别操作调速器的速度调节器和方向调节器,观察调速器的反应情况;3.5分别操作调速器的启动器和停止器,观察调速器的启停动作;3.6检查调速器的各个指示灯和报警器,确保其正常工作;3.7使用试验仪表进行电气参数测试,包括电压、电流、功率因数等。

4.结果记录将试验过程中的各项数据记录在试验记录表格中,包括试验时间、电气参数、调速器的反应情况、指示灯和报警器的反应情况等。

5.试验分析根据试验记录和数据分析,评估调速器的电气性能是否符合要求。

如有异常现象或数据异常,应及时进行故障排除和修复。

6.试验总结根据试验结果和分析,撰写试验总结报告,包括试验目的、试验方法、试验结果、试验分析和建议等。

同时,记录试验过程中出现的问题和不足,以供进一步改进。

总结:通过调速器现场电气试验可以评估调速器的工作状态和性能,及时发现并解决潜在的故障。

在进行试验前应做好准备工作,试验过程中应仔细观察调速器的反应情况,并记录相关数据。

最后,根据试验结果和分析,撰写试验总结报告,为调速器的后续维护和改进提供参考依据。

整定调速阀实验步骤;

1、在标定过程中,505的紧急停机触点输入必须闭合或跨接(否则505的执行机构输出电流将为零)

2、执行系统RESET(复位)指令(按505的“Reset”键)。

3、按505面板上的“Emergency Shutdown(紧急停机)”按钮。

(此时菱形停机按钮灯亮)

4、按“ACT”键,然后按下翻键越过(屏幕显示1#与屏幕显示2#)

5、直到出现“Stroke Actuators-dsbled,Steam Must be Off”(确认主汽门已经切断了汽轮机的汽源)。

(屏幕显示3#)

6、(这将使屏幕显示“Stroke to Min-Enabled,Min curr Adjust*4.000”信息)。

信息显示“At Min”且执行机构输出电流变化至其最小设定值。

(屏幕显示4#)

7、下翻箭头键一次

(这将使屏幕显示“Stroke to Max-Enabled,Max curr Adjust*20.00”信息)显示“At Max”且执行机构输出电流变化至其最大设定值。

(屏幕显示5#)

8、再下翻箭头键一次

(屏幕显示6#,)该屏幕显示Manually Adjust-Enabld,Stroke Valve xxx.xx

9、按YES键后,屏幕允许显示信息“Manual”。

在“Manual”方式下按ENTER 键,输入要求的设定值,再按一次ENTER键。

这将使执行机构输出立即跃变

至指定的位置。

10、当标定结束时,505所显示的0~100%阀门位置必须等于0~100%的实际阀门行程。

按下翻箭头键转入一个所需的方式或者按两次CLEAR键来保存更改并退出标定方式。