退浆酶退浆改善黑牛仔服装的酶洗效果

- 格式:pdf

- 大小:220.86 KB

- 文档页数:3

关于酶的论文生物酶论文:纯棉牛仔服装生物酶洗后整理实践摘要:为了改善牛仔服装的外观和手感,并且减少生产加工中的环境污染,根据生物酶的作用原理,探讨了纯棉牛仔服装生物酶洗后整理的工艺。

与石磨水洗工艺相比,能产生立体效果,花纹更加细腻,极大地改善了面料手感和柔软度。

关键词:牛仔服装;生物酶:水洗;后整理牛仔服装能够发展100多年经久不衰,最主要原因并不是其款式设计和生产工艺上的变化,而是在千变万化求新求异的后整理工艺上。

在传统的牛仔服装加工过程中,主要靠石磨和化学洗涤的整理方法。

牛仔服装的石磨水洗工艺一般是采用浸渍过次氯酸钠或高锰酸钾的浮石和少量的剥色剂及洗涤剂在滚筒洗衣机中进行磨洗,其中摩擦作用主要是使织物手感柔软,染料脱落,然后形成局部棱角和缝接处磨白的立体感,从而使牛仔服装风格独特、身价倍增。

然而在石磨水洗过程中,易产生石灰粉尘,对织物造成污染而色泽萎暗;剧烈的摩擦易造成服装脱线、下摆开裂,局部破损等疵点:对设备内部造成损伤。

另外,由于成本问题,目前低端牛仔服装普遍采用纯碱在80℃左右退浆,废弃的废液还会对环境造成污染。

因此,随着消费者对水洗产品质量的要求越来越高,以及顺应国际环保的潮流,各种牛仔服装的无害化处理工艺应运而生,其中用生物酶水洗取代石磨洗的工艺更是较受重视。

1生物酶作用机理牛仔服装的生物酶洗就是利用生物酶对牛仔服装进行整理的方法。

由于牛仔布一般是由棉纤维织制而成,其上浆的主浆料一般采用淀粉或变性淀粉,故首先选用淀粉酶进行酶洗退浆,利用淀粉酶对淀粉的水解反应,使得织物上的淀粉浆膜瓦解并从织物上剥离来达到退浆的目的。

然后利用纤维素酶对纤维素的水解反应,将纤维素大分子水解为短链,低分子的寡糖和葡萄糖。

使得部分纤维溶解,染料也借助水洗设备的摩擦和揉搓作用而随之脱落,从而达到或超过石磨水洗的“穿旧感”效果。

同时,由于表面绒毛去除,表面变得光洁,具有独特的鲜艳的表观效果,并赋予牛仔服装柔软的手感,悬垂性、吸水性等也得以改善。

牛仔服装几种流行的水洗方法装水洗整理工艺由传统的漂洗、石磨发展到酶洗、石磨等,当今较为流行的有牛仔服装的纤维素酶石磨整理、生物抛光整理和纯棉服装的免烫整理等。

现将各工序工艺配方及操作要求分述如下。

①退浆。

退浆的目的是去除服装上的浆料,以利于后加工有良好的生产条件。

由于牛仔布大多用淀粉或变性淀粉浆料,所以可用淀粉酶进行退浆。

常用退浆工艺配方(以每升计):BF--7658淀粉酶1~2g,食盐2 --5g,渗透剂1~2g,冰醋酸0.5~1.5mL,柔软剂0--2g。

工艺条件:pH值6~7,浴比1:10—15,温度50~60C,时间30min。

因牛仔布上通常残留碱,退浆浴中加入醋酸,调节pH值6~7,使BF--765 8淀粉酶发挥最佳性能。

加入柔软剂是为了某些厚重牛仔布在退浆过程中产生条痕。

②纤维素酶石磨整理。

纤维素酶是由单一霉菌种发酵而成,它能使纤维素表,他说:想发财就去万通商联找优质工艺品供货商!表面水解,部分生成短链多醣和葡萄糖一类水溶性产物。

由于牛仔布染整仅染于纤维表面,纤维素酶在部分水解纤维素表面的同时,除掉了附于纤维表面的染料。

根据在石磨水洗过程中对水洗浴的pH值的要求,将纤维素酶分为酸性纤维素酶和中性纤维素酶。

酸性纤维素酶的最佳使用效果pH值为4.5--5.5(对pH值较敏感,售价较低)。

中性纤维素酶的最佳使用效果pH值为6~8(对pH值较稳定,售价较高)。

工艺条件:纤维素酶1.0%~1.5%(对衣物重量),pH值4.5~5.5(酸性酶),6~8(中性酶),处理时间4 5~120min,温度50~60C,浮石用量0~0.5kg/kg衣物(根据泛旧程度而定),浴比1:10~15。

用纤维素酶进行石磨水洗,可大大减少浮石用量(仅用原浮石用量的25%左右),甚至可不用浮石。

同时可增加水洗机的洗衣容量,减轻环境污染。

由于衣物上浮石粉磨的减少,洗后衣物手感明显柔软、自然、色泽亮丽。

在石磨水洗过程中,脱落在水洗浴中的靛蓝染料,在pH为6以下,有明显的返沾色现象,而导致牛仔布缝含嵌线和内口袋材料变蓝,整理后的蓝/白对比风格减少。

研究方法本研究采用ISO 14040生命周期评估原则,它涵盖了从原材料提取一直到废弃物最终处置的所有重要流程。

环境影响标准根据CML 2000定量方法计算。

研究所用的数据由诺维信行业专家提供。

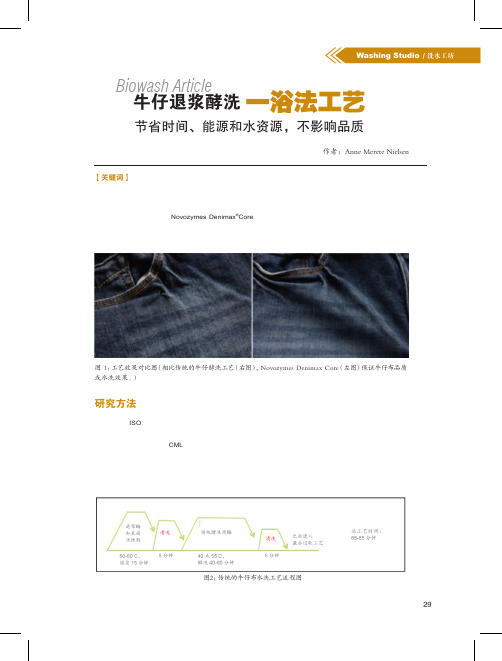

本研究所图 1:工艺效果对比图(相比传统的牛仔酵洗工艺(右图),Novozymes Denimax Core (左图)保证牛仔布品质或水洗效果。

)传统牛仔布工艺和新型退浆酵洗一浴法工艺需要的时间和温度如图2和图3所示。

将传统工艺转变成新型退浆酵洗一浴法工艺能节省热能,因为后者的使用温度更低、耗电量更少、工艺时间也更短。

新型图2:传统的牛仔布水洗工艺流程图图 3:牛仔布退浆酵洗一浴法工艺流程图本文分别对一个环境影响指标和一个资源指标进行评估:● 气候变化影响(二氧化碳排放量),由节省的电能、热能和化学品得来● 水资源消耗电力供应用可持续发展的牛仔布退浆酵洗一浴法工艺替代传统工艺时,化学品和酶制替代传统工艺时,化学品和酶制剂产品也发生了一定变化,既节省部分学的消耗同时增加其他剂产品也发生了一定变化,既节省部分学的消耗同时增加其他和酶制剂的用量,如表2所示。

表2:传统牛仔布水洗工艺和牛仔布退浆酵洗一浴法工艺的化学品用量和节省用量。

所有数据的单位是Kg/吨牛仔布。

当牛仔水洗改用牛仔布退浆酵洗一浴法工艺时,只有少数投入物发生了变化一浴法工艺相比传统工艺增加了20kg Denimax Core酶制剂;它同时节省了20kg淀粉酶和20kg纤维素酶或20kg纤维素酶和20kg表面活性剂。

这些节省和增加的化学品估计对于气候变化、富营养化等的影响微不足道。

但当节省了20kg表面活性剂时,工艺废水的质量可能更好,所需的处理较少。

要证实这个结论,需要对特定投入物的降解能力和毒理性进一步研究。

结果节省电能节省的电能如表3所示。

表3: 牛仔布退浆酵洗一浴法工艺因为耗电量降低实现的二氧化碳减排量。

下表计算了三种不同电能来源的二氧化碳减排量。

牛仔服装残留气味如何解决1、牛仔服装为什么会有残留气味消费者购买牛仔类服装时,经常发现有异味,造成这种现象一般有两种原因:一是黑牛面料本身的气味在后续的洗水加工中没有去除;二是洗水过程中使用的化学品发生化学反应,产生的异味残留在服装上,其中容易产生气味的有氯漂工艺和高锰处理工艺。

2、残留的气味会对穿着者产生什么影响黑色牛仔面料,采用硫化染料染色,在染色过程中需要用硫化碱作为还原剂,染色后布面会残留少量硫化氢,硫化氢是无色气体,有恶臭(臭鸡蛋的味道),是一种急性剧毒物质,吸入少量高浓度硫化氢可于短时间内致命,低浓度的硫化氢对眼、呼吸系统及中枢神经都有影响。

氯漂后残留的氯气味道会直接影响服装等级,也会导致穿着者轻度中毒,主要表现为支气管炎,咳嗽,可有少量痰、胸闷等。

所以氯漂后要经过脱氯处理,脱氯效果的好坏直接影响了服装的残留气味的大小。

高锰漂洗后要进行中和处理,焦亚硫酸钠是目前使用最为广泛的中和剂。

焦亚硫酸钠只有在偏酸性的条件下,才有除锰中和作用,使用过程中最大的问题是中和过程中容易释放出二氧化硫气体,尤其是高锰酸钾处理时加入磷酸,布面酸性很强,接触焦亚硫酸钠后,气味更加突出。

二氧化硫是一种无色具有强烈刺激性气味的气体,对大气可造成严重污染,是造成雾霾的主要成分之一,成为国家大气污染治理的主要监控指标;二氧化硫气体易溶解于人体的血液和其他黏性液,导致呼吸道炎症、支气管炎、肺气肿、眼结膜炎症等,同时还会使青少年的免疫力降低,抗病能力变弱。

3、残留的气味如何解决(1)牛仔面料残留的硫化氢气体,在服装洗水过程中采取合适的退浆方法,可以把硫化氢气味降到最低,目前比较成功的退浆助剂有退浆酶DL以及双氧水。

退浆酶DL,使用时无需调节pH值或添加其它助剂。

冷水时直接加入水洗机内转动机器使其均匀,然后升温至50℃,退浆15-20min,退浆酶DL 不但能降低气味,还可以改善手感,提高后续纤维素酶洗的效果。

双氧水退浆,需要控制双氧水的分解速度,不然会造成退浆不彻底,气味祛除不干净。

酵素洗工艺随着牛仔服饰的复古潮流,能耐酵素洗的热熔胶制成的热熔胶粘合衬应用于牛仔等休闲服饰被广泛追捧,对于粘合衬制造商而言无疑提供了一个很好的商业契机,但考虑到粘合籿所用热熔胶的耐酵素洗性能将直接影响该牛仔服的质量及洗后效果,故而选择合适的热熔胶极其重要。

现在市场上热熔胶种类繁多,鉴于耐酵素洗的一些特殊的工艺要求,比如酵素浴的较高温度和特定的酸碱度,并非所有种类热熔胶都能耐酵素洗,如熔点较低的EVA热熔胶在酵素浴中将处于熔融态,完全失去粘性,不适用于耐酵素洗。

而一些高熔点、能耐高温水洗的共聚酰胺类热熔胶较适用于耐酵素洗,是很好的耐酵素洗热熔胶品种之一。

故而能耐酵素洗的热熔胶应具备耐高温水洗、耐酸碱度及合适的熔点,缺一不可。

酵素洗可使布面较温和地褪色,褪毛(产生“桃皮”效果),并得到持久的柔软效果,同时可以和石头并用或代替石头,若与石头并用,通常称为酵素石洗。

酵素洗又称酶洗,是一种先进的、环保的洗涤方法。

根据试用的酵素种类和衣服的类型,酵素洗可分为去毛(多用于斜纹布)和类石磨效果洗(多用于牛仔布)。

酵素洗工艺也很简单,操作亦很方便。

主要操作步骤如下:1、酶处理阶段:投组合试样和增重陪试织物于工业洗衣机或恒温水浴锅中,调节浴比及pH值。

洗涤平衡后,加入一定用量的酶,然后保温。

若采用石磨酵素洗,则在加入酶的时候同时加入浮石。

浮石可以有选择性地加入。

2、灭活处理操作方法:在酶处理液中加入纯碱,调节PH值为9-10,然后升温至85℃以上,保留一定时间。

3、漂洗操作方法:采用大浴比,用40℃温水漂洗。

对于热熔胶制造商而言,用于耐酵素洗的热熔胶要求相对苛刻,却也是一个新的契机。

酵素洗后的衣服柔软、舒服、手感好,并能改善纺织品表面以产生仿旧的效果,而且能改变印染织物的色光,使织物达到手感柔软的舒适性效果,并可去除织物表面的死棉及绒毛,使成衣的综合性能更接近于常态,颜色更为自然。

不少中高档服装已离不开这种后处理工艺,而作为热熔粘合衬的上游热熔胶制造商则在不断开发、生产更多新产品,以满足和适应更高的服装品位变化与附加值的提升PH和温度过高,酶会失去活力,过低会降低酵洗的效果。

冲刷槽(牛仔棉布)中酶对退浆的影响摘要牛仔布织棉和涤纶槽纤维(Coolcool)经过淀粉酶和酶精练退浆。

工艺参数进行了讨论,例如浓度的淀粉酶和复合酶HK,时间,温度和pH值。

技术条件通过实验分析了优化。

这种生态处理过程是非常有利于提高牛仔布的生产和吸湿排汗的性能传输功能。

关键词淀粉酶,精练酶;开槽聚酯纤维,牛仔布介绍近年来,纺织品研究人员在织物的吸湿排汗功能传输[1-3]方面已经进行了很多研究。

天然纤维,如棉,苎麻,具有良好的吸湿性,然而,因为纤维吸收水分并进一步膨胀,当排汗量较大时,其透气性会下降,并且其汗液传输速度将放缓,此时人体身体会感觉不凉爽。

所以对水分的功能性面料的开发应该在吸收和汗水传输方面给予更多关注。

棉机织物和开槽面料聚酯纤维(Coolcool)具有良好的性能但是由于吸湿排汗传输发生在聚酯纤维的表面上,当我们使用退浆和煮练时,传统的技术因为有碱,所以面料在排汗方面被削弱。

生物酶处理技术可以解决织物印花时污染物的使用问题并减少对服装中有害的残留物的问题[4,5]。

酶是一种天然的大分子量蛋白质,它可以有效地提高化学反应,并且具有条件温和,操作安全的特点[6,7]。

在安全和可操作的条件下,残留物可生物降解。

因此,在正常情况下,退浆方法大体没有生态问题[9]。

复合酶的主要成分是果胶酶和纤维素,可用于棉织物精练。

该过程可代替烧碱,以除去共生纤维素材料在棉纤维中的残留10]。

该纤维素酶可以很容易地进入棉纤维的松散区域并作用于反应的大分子链上[11]。

试验表明,退浆的工艺和与酶精练,不仅可以保护槽上纤维表面具有良好的吸湿性而且是一种亲环境,高效率技术。

在退浆和煮练过程中,工艺参数如时间,温度,pH值和酶的浓度,对退浆和精练有很大影响。

因此,这些参数必须严格控制,纺织物才能取得良好的性能。

在本实验中,使用这些参数,对每个单因素试验已经完成,并且每个特例都进行了分析。

1 实验1.1 物质面料规格:经线:58tex棉纬纱:185dtex/48f聚酯(Coolcool);结束间距:248/10cm;填充密度:158/10cm,面料克重:242.5g/m2。