齿轮钢材和热处理质量及其控制(一)

- 格式:pdf

- 大小:251.34 KB

- 文档页数:4

齿轮材料热处理规范及其质量要求齿轮材料热处理规范及其质量要求正确选择齿轮固然很重要,但如果没有选择好适宜的热处理,那将是前功尽弃,可以说材料选择是前提,热处理方法得当是关键。

一、齿轮热处理方式与其性能特性1、调质处理:调质处理使材料获得优良的综合性能,这种热处理常常用于中碳钢和中碳合金钢,如45#、40Cr或40MnB材料,如果齿轮受到的冲击应力和齿面接触应力不是很大的情况下,这种热处理是适宜的,这种材料强韧性使得齿轮齿根抗弯曲能力强,抗疲劳能力也是优良的。

但是调质处理齿轮齿面硬度不够,耐磨性偏差。

2、调质处理+表面淬火:这种热处理方式补充单一调质处理的不足,使齿轮齿面硬度得到提高,耐磨性也随之增强,但是另一个问题仍未解决,就是中碳钢和中碳合金钢材料经过处理后,其冲击韧性尚不能令人满意,在高冲击应力的场合下仍不宜使用。

表面淬火有两种工艺:火焰淬火和高频淬火。

3、正火+渗碳淬火回火这种热处理是针对低碳合金渗碳钢(如20CrMnTi、20CrNiMo 等)而使用的,正火是用以改善原材料组织,便于齿轮粗加工;渗碳使齿面含碳量提高,在其后淬火回火中获得高硬度的回火马氏体组织,以提高齿轮的耐磨性。

同时齿轮心部在淬火回火中获得低碳回火马氏体,强度高、韧性好,不仅可以承受高的载荷、大的冲击应力,而且抗疲劳性能也十分优异。

这种热处理也不是没有缺点,首先齿轮在渗碳淬火回火还要精加工,硬度过高会给精加工带来了困难;其次,渗碳淬火回火为了得到回火马氏体,回火温度低(200-300℃),热处理应力未能完全消除,在以后的使用中会逐渐释放造成齿轮微小变形,所以不能用于精密传动的齿轮。

这里的渗碳淬火回火,也包含碳氮共渗淬火回火。

4、调质+渗氮这种热处理适合于渗氮钢和含铬渗碳钢,如28CrMoAl 、20Cr2Ni4、38CrMoAl、42CrMo。

氮化后不需要淬火,齿轮尺寸稳定,不需要精加工,克服了渗碳淬火回火残留应力导致日后变形的缺点,所以特别适合精密传动的齿轮,有些容易发生粘着磨损(胶合磨损)材料也适合氮化,氮化后材料抗胶合性能变得非常优异。

汽车齿轮的热处理工艺与质量控制汽车作为现代社会重要的交通工具,其性能和可靠性在很大程度上取决于各个零部件的质量。

而齿轮作为汽车传动系统中的关键部件,其质量更是至关重要。

其中,热处理工艺在汽车齿轮的制造过程中起着决定性的作用,它直接影响着齿轮的强度、硬度、耐磨性以及抗疲劳性能等。

同时,严格的质量控制措施也是确保齿轮质量稳定可靠的重要保障。

一、汽车齿轮的工作条件和性能要求汽车齿轮在工作过程中承受着巨大的载荷和复杂的应力。

它们需要在高速旋转的情况下传递动力,并且要在不同的工况下保持稳定的性能。

因此,汽车齿轮通常需要具备以下性能要求:1、高强度和高韧性:以承受弯曲、接触和冲击等多种应力,防止齿轮在工作过程中发生断裂或变形。

2、高硬度和耐磨性:减少齿面的磨损,延长齿轮的使用寿命。

3、良好的抗疲劳性能:能够经受长时间的循环载荷作用而不出现疲劳裂纹。

4、良好的齿面精度和表面质量:保证齿轮的传动平稳性和低噪声。

二、汽车齿轮常用的热处理工艺1、渗碳淬火渗碳淬火是汽车齿轮制造中应用最广泛的热处理工艺之一。

它是将齿轮放入含有碳源的介质中,在高温下使碳原子渗入齿轮表面,然后进行淬火处理,以获得高硬度、高耐磨性的表面和良好韧性的心部。

渗碳淬火后的齿轮表面硬度可达 58-62HRC,心部硬度则在 30-45HRC之间。

渗碳工艺通常可分为气体渗碳、液体渗碳和固体渗碳。

气体渗碳由于其可控性好、渗碳质量高而被广泛应用。

在渗碳过程中,渗碳温度、渗碳时间、碳势等参数的控制至关重要。

渗碳温度一般在 900-950℃之间,渗碳时间则根据齿轮的尺寸和要求的渗碳层深度来确定。

淬火工艺则通常采用油淬或水淬。

油淬可以减少齿轮的变形,但淬火硬度相对较低;水淬则可以获得更高的硬度,但变形较大。

因此,在实际生产中需要根据齿轮的具体情况选择合适的淬火介质。

2、感应淬火感应淬火是利用电磁感应原理,在齿轮表面产生涡流,从而迅速加热齿轮表面,然后进行淬火处理。

齿轮常用材料及热处理

为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作

条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属

材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列于下表。

钢制齿轮的热处理方法主要有以下几种

•表面淬火

表面淬火常用于中碳钢和中碳合金钢,如45、40Cr钢等。

表面淬火后,

齿面硬度一般为 40〜55HRC特点是抗疲劳点蚀、抗胶合能力高。

耐磨性好;由于齿心部分未

淬硬,齿轮仍有足够的韧性,能承受不大的冲击载荷。

根据热处理后齿面硬度的不同,齿轮可分为软齿面齿轮(< 350HBS和硬齿面齿轮

(> 350HBS)。

一般要求的齿轮传动可采用软齿面齿轮。

为了减小胶合的可能性,并使配对的大小齿轮寿命相当,通常使小齿轮齿面硬度比大齿轮齿面硬度高岀30〜 50HBS。

对于高速、重载或重要的齿轮传动,可采用硬齿面齿轮组合,齿面硬度可大致相同。

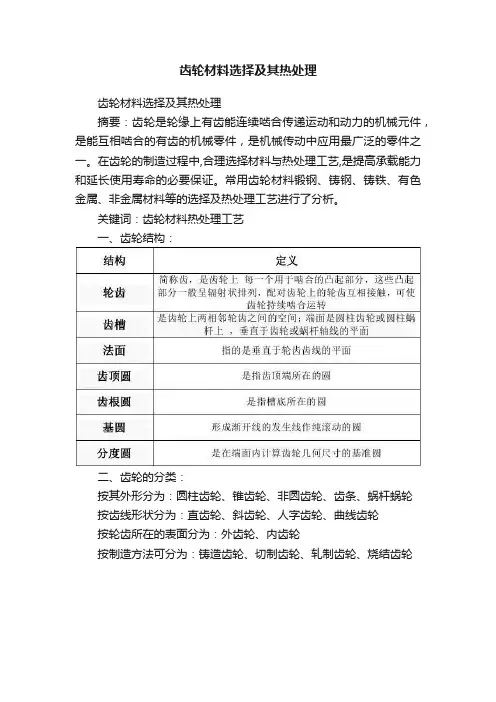

齿轮材料选择及其热处理齿轮材料选择及其热处理摘要:齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件,是能互相啮合的有齿的机械零件,是机械传动中应用最广泛的零件之一。

在齿轮的制造过程中,合理选择材料与热处理工艺,是提高承载能力和延长使用寿命的必要保证。

常用齿轮材料锻钢、铸钢、铸铁、有色金属、非金属材料等的选择及热处理工艺进行了分析。

关键词:齿轮材料热处理工艺一、齿轮结构:二、齿轮的分类:按其外形分为:圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆蜗轮按齿线形状分为:直齿轮、斜齿轮、人字齿轮、曲线齿轮按轮齿所在的表面分为:外齿轮、内齿轮按制造方法可分为:铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮三、常用齿轮材料及热处理工艺的选择:1)高承载能力的重要齿轮,如汽车、拖拉机、矿山机械及航空发动机等齿轮汽车、拖拉机等齿轮主要分装在变速箱和差速器中,推动汽车、拖拉机运行,所以传递功率、冲击力及摩擦压力都很大, 工作条件比较差。

因此在耐磨性、疲劳强度、心部强度和冲击韧性等方面的要求均比较高,因此选用渗碳钢经渗碳、淬火及低温回火后使用最为合适。

小模数齿轮一般采用20Cr和20CrMnTi,而较大模数齿轮采用30CrMnTi 钢。

工艺路线一般为:备料——锻造——正火——机械粗加工、半精加工——渗碳+ 淬火+ 低温回火——喷丸——校正——精加工2)中等承载能力的齿轮,主要用于切削机床齿轮机床齿轮大多用于齿轮箱,传递动力,改变运动速度和方向,工作条件相对较好,载荷不大,工作平稳无强烈冲击,转速也不高,属工作条件较好的齿轮。

因此,要求综合力学性能好,一般选用调质钢制造, 如40 钢、45 钢、40Cr、40SiMn 等。

工艺路线一般为:备料——锻造——正火——机械粗加工——调质——机械半精加工——高频感应淬火+ 低温回火——磨削3)较低承载能力的齿轮较低承载能力的齿轮一般选用中碳钢(40、45)或低合金中碳钢(40Cr、40Mn、40MnB等)制造,进行调质处理,调质后硬度约为200~300HB。

齿轮的金属材料与热处理分析工作计划齿轮是一种常用的机械传动元件,它能够通过齿轮的啮合传递动力和运动,广泛应用于机械设备、汽车、船舶等领域。

在齿轮的制造过程中,材料的选用和热处理工艺对齿轮的性能和使用寿命起着至关重要的作用。

本文将重点介绍齿轮制造中金属材料的选择和热处理分析工作计划,以期为相关领域的研究和开发提供一定的参考和借鉴。

1.金属材料的选择齿轮制造所选用的金属材料,直接影响着齿轮的硬度、强度、耐磨性和耐疲劳性能。

常用的齿轮材料包括碳素钢、合金钢、不锈钢、铜合金等多种金属材料。

在进行金属材料的选择时,需要考虑以下几个方面的因素:(1)负荷和转速:根据齿轮所受的负荷大小和工作转速,选择相应强度和硬度的金属材料,以确保齿轮在工作过程中不易变形和磨损。

(2)工作环境:考虑齿轮在不同工作环境下的耐腐蚀性能和耐磨性能,选择适合的不锈钢或合金材料。

(3)成本和加工性能:综合考虑材料的成本和加工性能,选择经济实用的金属材料。

2.热处理分析工作计划热处理是指对金属材料进行加热、保温和冷却等过程,以改变其组织和性能的工艺。

通过合理的热处理工艺可以提高齿轮的硬度、耐磨性和疲劳性能,延长齿轮的使用寿命。

热处理工艺主要包括退火、正火、淬火和回火等多种方法,具体工作计划如下:(1)退火工艺:对碳素钢和合金钢等金属材料进行加热至一定温度,保温一段时间后缓慢冷却,以减少内部残余应力和提高韧性。

(2)正火工艺:对低碳合金钢进行较低温度的加热处理,获得适当硬度和机械性能。

(3)淬火工艺:对高碳合金钢进行加热至临界温度,然后迅速冷却,以获得高硬度和强度。

(4)回火工艺:对经过淬火处理的齿轮进行加热至一定温度,保温一定时间后冷却,以降低脆性和提高韧性。

3.检测和分析在热处理工艺中,需要对齿轮的硬度、强度、韧性、磨损和疲劳性能进行全面检测和分析。

具体工作计划如下:(1)硬度测试:利用洛氏硬度计或布氏硬度计对热处理后的齿轮进行硬度测试,以评估其表面硬度和深度硬化层的均匀性。

工程齿轮的材料选择与热处理技术工程齿轮作为机械传动系统中重要的零部件之一,其材料选择和热处理技术影响着齿轮的强度、硬度和耐磨性等性能指标。

本文将就工程齿轮的材料选择和热处理技术展开讨论,帮助读者更好地理解和应用于实际工程中。

一、工程齿轮的材料选择工程齿轮的材料选择主要考虑以下几个因素:1. 强度要求:工程齿轮在传动系统中承受较大的载荷,因此材料的强度是选择的首要考虑因素。

常用的工程齿轮材料有合金钢、碳钢和铸铁等。

合金钢具有较高的强度和硬度,适用于对强度和耐磨性较高的场合。

碳钢适用于载荷较小的场合,成本较低。

铸铁适用于低速低载的场合,但其硬度较低。

2. 耐磨性要求:工程齿轮在传动过程中会发生摩擦和磨损,因此对材料的耐磨性要求较高。

合金钢具有较好的耐磨性,因此在对耐磨性要求较高的工程齿轮中应用较多。

对于低速低载的场合,碳钢和铸铁也能满足耐磨性要求。

3. 制造成本:工程齿轮的制造成本也是材料选择的一个重要考虑因素。

合金钢相对于碳钢和铸铁而言,制造成本较高。

因此,在经济性要求较高的场合,碳钢和铸铁更具优势。

二、工程齿轮的热处理技术工程齿轮的热处理技术主要包括淬火、回火和渗碳等。

热处理可以提高工程齿轮的硬度、强度和耐磨性等性能。

1. 淬火:淬火是将工程齿轮材料加热至临界温度,经过快速冷却使其组织发生变化,从而获得较高的硬度和强度。

淬火过程中,要控制冷却速度和温度,以避免产生过高的应力和变形。

2. 回火:回火是通过将淬火后的工程齿轮材料加热至较低的温度,使其硬度降低,同时提高韧性。

回火过程中,要控制回火温度和时间,以获得理想的硬度和韧性组织。

3. 渗碳:渗碳是将工程齿轮材料放入渗碳剂中,在高温下进行温度保持一定时间,使渗碳剂中的碳元素渗入工程齿轮表面,从而提高其表面硬度和耐磨性。

渗碳过程中,要控制温度、温度保持时间和碳含量,以获得理想的渗碳层。

总结:工程齿轮的材料选择和热处理技术对其性能有着重要影响。

在材料选择时,需要考虑强度要求、耐磨性要求和制造成本等因素。

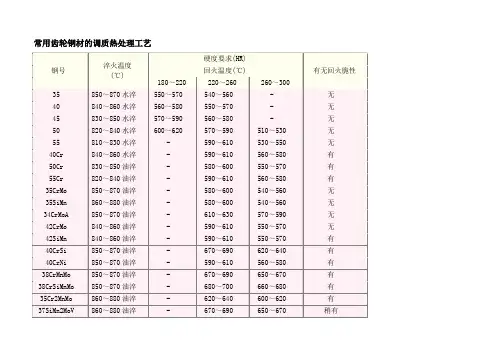

常用齿轮钢材的调质热处理工艺

常用大型锻件用钢的正火、高温回火温度3

热装炉过冷、正火、高温回火

工具钢锭制件锻后热处理

热装炉正火、高温回火(Ⅰ组钢过冷400~500℃,Ⅱ、Ⅲ组钢350~400℃)

曲轴感应加热淬火常见缺陷及防止方法

钢的退火工艺分类及应用

加热速度及保温时间

退火工件一般是随炉加热,加热速度不会太高。

为防止及热过程中开裂,高合金大件退火时,在700℃ 以下加热速度应为30~70℃/h ,温度超过750℃后增大为80~100℃/h 。

正或工件厂采用热炉装料,大型工件应注意控制装料时的炉温。

保温时间决定于钢的化学成分、炉温、装炉方式及装炉量,一般可按1.5~2.5min/mm(厚度或直径)估算。

钢件完全退火工艺规范

常用结构钢退火及正火工艺规范

常用工具钢退火及正火工艺规范

退火及正火缺陷

Fe-Fe3C合金相图Fe-Fe3C合金相图描述

Fe-Fe3C合金相图的特性点

Fe-Fe3C合金相图的特性线

铁碳合金常用临界温度代号。

齿轮的热处理工艺(一)齿轮的热处理工艺简介•齿轮是机械传动中常见的零件,广泛应用于各种机械设备中。

•为了提高齿轮的耐磨性和强度,需要进行热处理工艺的应用。

热处理工艺的重要性•热处理工艺可以改变齿轮的组织结构,使其具有更高的耐磨性和强度。

•合理的热处理工艺可以延长齿轮的使用寿命,提高设备的可靠性。

齿轮热处理工艺的步骤1.清洗:将齿轮放入清洗槽中,去除表面的杂质和油脂。

2.预热:将清洗干净的齿轮放入炉内,进行预热,使温度均匀分布。

3.加热:将预热好的齿轮放入高温炉中,使其达到适当的温度。

4.保温:保持齿轮在高温下一定的时间,使热处理效果得以实现。

5.冷却:将齿轮迅速放入冷却介质中,进行快速冷却,使其组织结构转变。

6.回火:对需要增加韧性的齿轮进行回火处理,使其达到合适的硬度和韧性。

常用的热处理工艺•灭火淬火工艺:通过迅速将齿轮放入水或油中进行快速冷却,使其获得硬度和韧性的提高。

•调质工艺:将齿轮在一定的温度下保持一段时间,然后进行空冷,使其获得适合的硬度和韧性。

•淬火加回火工艺:先采用灭火工艺获得较高的硬度,然后进行回火处理,提高齿轮的韧性。

热处理工艺的注意事项•控制好热处理的温度和时间,以免造成齿轮的过硬或过脆。

•注意选择合适的冷却介质,以获得理想的性能。

•进行热处理时,要防止齿轮表面出现氧化和变色。

结论•热处理工艺是提高齿轮性能的重要手段,可以有效延长齿轮的使用寿命。

•在应用热处理工艺时,需要注意工艺步骤和注意事项的合理操作,以获得理想的热处理效果。

以上就是关于齿轮的热处理工艺的相关内容,希望对你有所帮助!热处理工艺的优点•提高齿轮的硬度和强度,增加其耐磨性和抗疲劳性。

•改善齿轮的组织结构,纠正可能存在的缺陷和变形。

•增加齿轮的使用寿命,降低设备维修和更换的频率。

•提高齿轮传动的精度和效率,减少传动系统的噪音和振动。

热处理工艺的种类1.灭火淬火工艺:–水淬:迅速冷却,可获得较高的硬度,但容易引起变形和开裂。

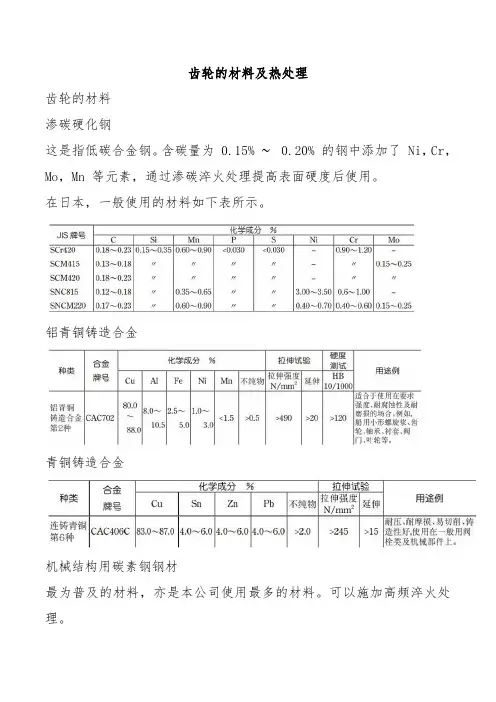

齿轮的材料及热处理齿轮的材料渗碳硬化钢这是指低碳合金钢。

含碳量为 0.15% ∼ 0.20% 的钢中添加了 Ni,Cr,Mo,Mn 等元素,通过渗碳淬火处理提高表面硬度后使用。

在日本,一般使用的材料如下表所示。

铝青铜铸造合金青铜铸造合金机械结构用碳素钢钢材最为普及的材料,亦是本公司使用最多的材料。

可以施加高频淬火处理。

铬钼钢钢材经过淬火,回火,高频淬火后使用。

淬火对轮齿表面进行硬化处理以提高轮齿强度。

方法有很多,具有代表性的有以下几种。

渗碳淬火渗碳 => 淬火 => 洗净 => 回火 => 喷砂处理 => 检查【方法】一般使用碳酸气进行气体渗碳。

- 表面硬度⋯⋯⋯ 55 - 60HRC- 硬化深度⋯⋯⋯ 1.0 ㎜左右(使用负载越大,硬化层就需越深)低碳合金钢在渗碳环境中加热到转变点以上并保持这个温度,碳素从表面渗入。

碳素渗入后,与 S45C 等在同等条件下进行淬火处理,表面硬度提高。

【特点】由表面到中心部,硬度由硬到软连续变化,所以表面硬而内部富有韧性。

材料一般使用 SCM415 等。

左图 / 渗碳淬火炉右图 / 齿轮的淬火层高频淬火【方法】调质材 => 淬火 => 回火【特点】只有被感应圈所加热的周围产生硬化。

根据形状使用各种不同的感应器,不熟悉的话,会产生裂纹及翘曲变形。

为了防止淬火裂纹,使用含硫,含磷量少的材料。

通常,含碳量在 0.55% 以下的材料产生淬火裂纹的可能性比较小。

材料牌号有 S45C,SCM440 等等。

左图 / 淬火设备右图 / 回火炉。

齿轮的材料选择及热处理3赵越超,付 莹(辽宁工程技术大学机械工程学院,辽宁阜新 123000)摘 要:介绍了齿轮工作中的失效形式和性能要求,针对钢制齿轮,根据齿轮工作时载荷的大小、转速的高低及齿轮的精度,分析了齿轮材料的选择和相应的热处理工艺。

同时还介绍了钢制齿轮常用的热处理方法,最后论述了典型零件的选材及工艺路线。

关键词:钢制齿轮;载荷;转速;精度;热处理中图分类号:TG14 文献标识码:A 文章编号:1007-4414(2007)05-0070-02M a ter i a l selecti on and hea t trea tm en t of gearsZhao Yue -Chao,Fu Ying(School of m echanical engineering,L iaoning technical university ,Fuxin L iaoning 123000,China )Abstract:I n this paper,the failure mode and perfor mance requirements of gears are intr oduced .I n vie w of steel gears,the material selecti on and the corres ponding heat treat m ent p r ocess is analysed based on the size of work l oad,s peed and the accu 2racy of gears .The author als o intr oduces the methods of heat treat m ent used in steel gears,finally discusses the choices and p r ocess r outes of typ ical parts .Key words:steel gear;l oad;s peed;accuracy;heat treat m ent 齿轮用于机械装置中功率的传递与速度的调节,在汽车、拖拉机、机床、起重机械等产品中不仅有重要的作用,而且用量相当大。

齿轮材料及热处理质量检验的一般规定齿轮材料及热处理质量检验要求(一)(GB/T8539-2000)4齿轮材料及热处理质量检验要求4.1一般原则不同材料、不同热处理工艺所得到的σHlim(接触疲劳极限)、σFlim(弯曲疲劳极限)和σFE(σFE=σFlim·Y ST)见图1~图14。

图中的各材料质量等级的定义为:ML表示对齿轮加工过程中材料质量及热处理工艺的一般要求;MQ表示对有经验的制造者在一般成本下可以达到要求的等级;ME表示必须具有高可靠度制造过程控制才能达到的等级;MX表示对淬透性及金相组织有特殊考虑的调质合金钢的质量要求。

4.2齿轮材料及热处理检验要求本条所列要求已经过实际应用验证,作为推荐性文件提出。

根据各自的经验或需要,齿轮制造厂家也可采用其他的方法或数据。

但应由齿轮供需双方对细节达成协议,尤其是大型齿轮的场合。

4.2.1铸钢、结构钢(图1、图2)由于这些钢材无一定化学成分要求,冶练方法也不明确,因此MQ线位于强度下限(ML,即MQ=ML)。

该类结构钢只用于轻载齿轮和次要齿轮。

当钢材生产可达到高档要求或经过实际验证时,亦可采用ME线数据。

4.2.2黑心可锻铸铁(图3、图4)这类材料通常用于小型轻载齿轮。

热处理工艺控制得当时,可提高材料性能。

从可靠性考虑,MQ线位于下限(ML),若经过实用验证,也可采用ME线数据。

4.2.3其他材料(图5~图14)其他材料的质量及热处理检验要求列于表1~表6。

表1铸铁材料(灰口及球墨铸)(图3、图4)序号项目灰口铸铁球墨铸铁ML MQ ME ML MQ ME1 化学成分不检验100%检验提交铸造合格证100%检验提交铸造合格证2 冶炼不规定电炉或相当设备不检验电炉或相当设备3 力学性能只提供HB值要求σb或HB,针对同炉号独立的试样做检验报告不规定检验σs(σ0.2),σb,δ5,φ(代表性试样)靠近实际轮齿部位检验HB4 石墨形态规定但不必检验只担供HB值限制基体组织规定位不必检验铁素体含量≤5%不检验5 焊补在轮齿部位不允许焊补,其他部位只能在认可工艺下进行,焊补后应进行去应力退火处理不允许焊补6 去应力退火不规定推荐500~530℃,对于灰口合金铸铁530~560℃保温适当时间不规定推荐500~560℃保温适当时间7 内部缩孔(裂纹)不检验检验气孔、裂纹、砂眼,限制缺陷为检验检验气孔、裂纹、砂眼,限制缺陷8 表面裂纹不检验着色渗透探伤不检验不允许有裂纹,100%经磁粉或着色渗透探伤,大批量产表2非表面硬化调质钢(铸件)(图6、图8)表3非表面硬化调质钢(锻件或轧材)(图5、图7)表4表面硬化调质钢——经火焰及感应淬火(锻造、轧制或铸造)(图10、图12)表6表面硬化钢——经渗碳(碳氮共渗)(锻打或轧制)(图9、图11)9有效硬化层深度(按GB/T9450检验)有代表性试样检查或类似齿轮的同模数齿块试样的齿宽中部位于齿顶圆以下的齿顶高上检查,本指标关系到齿面接触强度。

文章编号:1005-7854(2000)03-0020-04齿轮的材料及热处理王小宝(北京矿冶研究总院,北京100044)摘 要:齿轮传动是机械传动主要形式之一,应用极为广泛。

采用适当材料制作齿轮及对其进行正确的热处理,可大大提高齿轮传动的可靠性,延长齿轮寿命。

本文论述了常用齿轮材料的种类、特点以及齿轮热处理方法和特点。

关键词:齿轮材料;热处理;渗碳;渗氮中图分类号:T G162 73 文献标识码:AMA T ERIAL AN D H EAT T REAT MEN T O F GEA RSWAN G X iao bao(Beij ing General Research Institute o f M ining and Metallurgy ,Beij ing 100044,China )ABSTRAC T:Gear transmission,one of m ain mechanical transm issions,is extensively used in mechanical industry.Correct material and heat treatment of gears can increase the reliability of g ear transm ission and last the life of gears.In this paper,the com mon materials of gears and their properties and the methods for heat treatm ent of gears and their feasures are ex pounded.KEY WORDS:Gear material;Heat treatment;Carburization;Nitriding收稿日期:1999-03-05作者简介:王小宝,机械研究所高级工程师。

齿轮零件热处理变形及控制方法孙显辉摘要:齿轮在热处理过程中经常变形,导致齿轮零件的精度降低,对应用范围和工业企业的发展也有严重的影响。

齿轮热处理变形所涉及的范围不明显,在齿轮热处理过程中,经常需要对齿轮进行热处理。

本文对目前的变形现象进行了有效的分析,并采取了相应的措施,有效控制齿轮热处理中的变形现象。

关键词:齿轮零件;热处理变形;控制方法前言一般来说,齿轮在热处理之后会出现变形现象,这一现象不仅仅受热处理工艺的影响,其他方面一场也会导致齿轮在热处理之后出现变形现象,在这种条件下需要对热处理中影响齿轮变形的因素实施有效分析,制定齿轮变形控制方案,保证齿轮自身性能,为我国工业制造顺利实施提供有效参考依据。

1齿轮热处理变形主要受以下因素影响1.1齿轮的形状由于齿轮加工形状不一,严重影响和制约齿轮加工质量的瓶颈出现在毛坯锻造工艺和热处理工艺,其中尤以热处理工艺为重。

一是圆环类齿轮。

主要是车桥中盆桥齿和主动减速齿轮,这两种齿轮在渗碳淬火中的主要问题是端面翘曲变形和安装平面上多个螺纹孔的位置度变化,其中后者主要表现为内孔椭圆度超差。

如果变形量过大,在齿面精加工过程中,存在单侧轮齿磨不起来而发生废品。

或是齿形齿向在精磨中发生改变,使得接触区偏向一边,影响接触区位置,达不到要求。

二是轴类齿轮。

轴齿类的变形主要表现在两个方面:一方面是齿跳;另一方面是齿形、齿向变化。

轴类产品渗碳淬火后要进行校直才能进行齿形齿向的检测。

1.2齿轮材料在齿轮选材正确的前提下,原材料的纯洁性、均匀性、淬透性是影响渗碳淬火齿轮变形的主要因素。

原材料质量的优劣,对变形也有很大的影响。

如若组织粗大、带状组织严重等。

因此,即使是同种材料不同炉号的材料,其变形也是不一样的。

由于原材料淬透性不同,导致了淬透性带宽的不同,渗碳淬火后的组织就会出现差异,变形也就不一样。

如果进厂钢材的淬透性每批都不一样且波动很大,即淬透性带宽过宽,必然会导致齿轮热处理变形无规律。