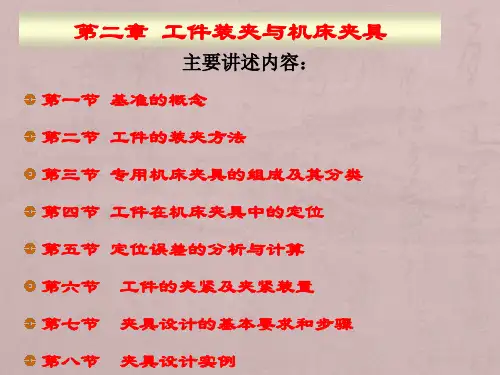

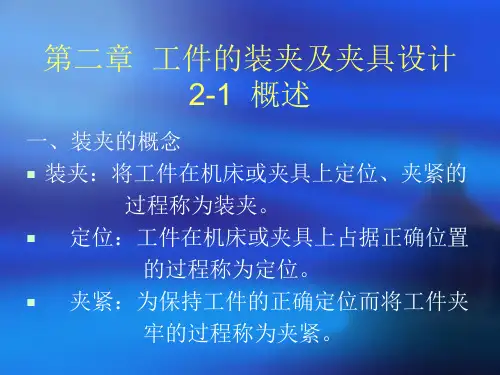

夹具与装夹

- 格式:pptx

- 大小:1.25 MB

- 文档页数:117

工件在机床的装夹方法

工件在机床上的装夹方法多种多样,具体的选择要根据工件的形状、尺寸、材料以及加工要求来确定。

以下是常见的几种装夹方法:

1. 平面装夹:适用于平面工件,可以使用平口钳、平口夹具等将工件固定在机床的工作台上。

2. 点装夹:适用于小尺寸的工件,可以使用点钳将工件的几个点位固定在机床上。

3. 槽装夹:适用于长条形工件,可以使用槽钳将工件固定在机床的工作台上。

4. 夹具装夹:适用于复杂形状的工件,可以设计制造专用夹具将工件固定在机床上。

5. 中心装夹:适用于轴类工件,可以使用中心握杆将工件的中心部位固定在机床上。

6. 万能装夹器:适用于各种形状的工件,可以通过调整夹具的夹持位置和夹持角度来适应不同形状的工件。

以上只是常见的几种装夹方法,实际应用中还会根据具体情况采用其他形式的装

夹方式。

选择合适的装夹方法可以确保工件在加工过程中稳定、安全地固定在机床上,提高加工精度和效率。

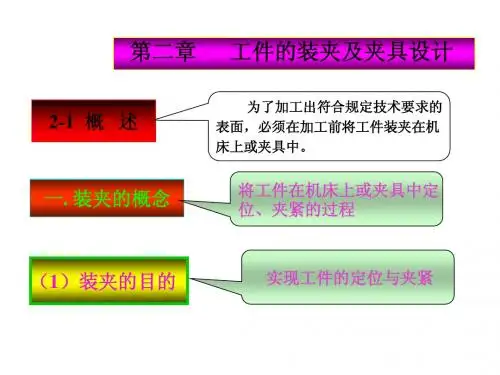

工件装夹及夹具设计解析首先,工件装夹的设计需要考虑工件的形状、大小、材料以及加工要求等因素。

根据工件的不同特点,可以选择不同的装夹方法,如机械夹持、液压夹持或气动夹持等。

对于规则形状的工件,机械夹持一般是常用的方法,可以通过夹具夹持住工件的边缘或者固定孔等位置,确保工件在加工过程中不会发生移动或倾斜。

对于不规则形状的工件,可能需要设计特殊的夹具来完成装夹任务。

其次,夹具的设计需要考虑到工件的几何形状和加工要求。

夹具应该能够准确地固定住工件,并且具备足够的刚性和稳定性,以确保工件在加工过程中不会发生变形或移动。

夹具的设计还需要考虑到工件的加工过程,如切割、钻孔、铣削等,以确保夹具能够提供合适的工作空间和位置。

此外,还需要考虑夹具的加工和安装便捷性,以提高工作效率和降低成本。

另外,夹具的材料选择也非常重要。

夹具一般需要具备较高的强度和硬度,以抵抗加工过程中的剧烈力和磨损。

常见的夹具材料有钢、铸铁和铝合金等,选择合适的材料可以在保证夹具性能的同时降低制造成本。

最后,工件装夹及夹具设计还需要考虑到工作环境的安全性和人机工程学因素。

夹具应该设计成易于操作和维护,减少操作人员的劳动强度和操作失误。

同时,在设计过程中需要考虑到可能存在的安全风险,如操作人员误触夹具部件等,应采取相应的安全措施来避免事故的发生。

总结起来,工件装夹及夹具设计是一个综合性的任务,需要充分考虑工件特点、加工要求、夹具的刚性和稳定性、材料选择以及工作环境的安全性等因素。

只有合理设计和使用夹具,才能保证加工过程的稳定性和精确度,提高生产效率和产品质量。

数控机床零件装夹与夹具选择的技巧与注意事项数控机床作为现代机械加工领域中的重要设备,其零件装夹与夹具选择对于加工质量和效率起着至关重要的作用。

在数控机床加工过程中,合理选择零件装夹方式和夹具,能够确保工件的精度、稳定性和安全性。

本文将介绍数控机床零件装夹与夹具选择的技巧和注意事项。

首先,对于数控机床零件装夹,我们需要考虑以下几个方面。

一、零件的材料和形状不同材料和形状的零件,选择合适的装夹方式和夹具是至关重要的。

例如,对于硬度较高和较重的零件,我们需要选择更牢固和稳定的装夹方式和夹具,以确保加工过程中的精度和安全性。

而对于形状复杂和薄壁的零件,应选用柔性的装夹方式和夹具,以避免变形或损坏。

二、零件的尺寸和重量零件的尺寸和重量也是选择装夹方式和夹具的重要考虑因素。

较小和较轻的零件可以采用机械夹具或磁性夹具进行装夹,而较大和较重的零件则需要选择更牢固和稳定的装夹方式,如气动夹具或液压夹具。

三、零件的加工工艺要求不同的加工工艺对于零件的装夹方式和夹具也有着不同的要求。

例如,对于需要进行多次定位和转位的零件,我们可以使用多点定位夹具或快速换位夹具,以提高加工效率和精度。

而对于需要进行旋转加工的零件,应选择旋转装夹方式和夹具,以确保加工过程中的稳定性和精度。

接下来,针对夹具的选择,我们需要注意以下几点。

一、夹具的刚性和稳定性夹具的刚性和稳定性对于数控机床加工来说至关重要。

选择具有良好刚性和稳定性的夹具,可以减少零件的振动和变形,提高加工精度和表面质量。

因此,在选择夹具时,应尽量避免选用结构复杂、材料差或加工工艺较差的夹具。

二、夹具的精度和重复定位精度夹具的精度和重复定位精度直接影响加工零件的精度和重复性。

为了保证加工的稳定和精度,应选择夹具具有高精度和重复定位精度的夹具。

夹具的精度指的是夹爪、定位孔、定位块等零件在制造和装配过程中的加工精度要求,而重复定位精度指的是夹具在多次装卸后能否保持稳定的定位精度。

CNC机床加工中的自动化装夹与夹具设计随着科技的不断进步和制造业的快速发展,CNC机床作为现代工业生产中的重要工具,已经成为了提高生产效率和降低成本的关键。

在CNC机床加工中,自动化装夹与夹具设计扮演着至关重要的角色。

本文将探讨CNC机床加工中自动化装夹与夹具设计的意义、技术要点以及挑战。

一、自动化装夹与夹具设计的意义1.1 提高生产效率自动化装夹与夹具设计可以大大提高CNC机床加工的生产效率。

传统的夹具设计需要人工干预进行操作,而自动化装夹系统可以实现夹具的自动更换、夹具位置的自动调整等功能,从而减少了人工操作的时间和工作量。

通过实现夹具的快速切换和自动化控制,大大缩短了装夹时间,提高了CNC机床的利用率。

1.2 保证加工质量自动化装夹与夹具设计可以保证CNC机床加工的高精度和一致性。

在传统的夹具设计中,由于人工操作的不可避免的误差,加工精度可能会受到影响。

而采用自动化装夹与夹具设计,可以通过精确的位置控制和力控制,确保夹具与工件之间的精确定位和夹紧力的均匀分布,从而提高加工精度和一致性。

1.3 降低人工成本自动化装夹与夹具设计可以大大降低CNC机床加工中的人工成本。

传统的夹具设计需要大量的人工操作和调整,而自动化装夹系统可以实现自动化的夹具更换和自动调整夹具位置,减少了人工操作所需的时间和工作量。

此外,自动化装夹系统还可以通过机器人等自动化设备实现夹具的自动化装卸,减少了人力需求,降低了人工成本。

二、自动化装夹与夹具设计的技术要点2.1 确定夹具类型在自动化装夹与夹具设计中,首先要确定所需的夹具类型。

根据具体工件的形状、材料和加工要求,选择合适的夹具类型,如气动夹具、液压夹具、机械夹具等。

不同的夹具类型具有不同的特点和适用范围,应根据具体需求进行选择。

2.2 设计夹具结构在确定夹具类型后,需要进行夹具结构的设计。

夹具结构设计需要考虑工件的形状、尺寸和加工要求,确保夹具可以准确、稳定地夹持工件。

工件装夹的三种方法

在机械加工和制造过程中,工件装夹是非常重要的步骤,它涉及将工件稳固地固定在机床或夹具上以进行加工。

以下是三种常见的工件装夹方法:

1. 夹具装夹:

夹具是一种专门设计的夹具装置,用于稳固地夹持工件。

夹具可以钳紧、压紧或支撑工件,确保其在加工过程中保持固定位置。

夹具装夹通常用于大批量生产,能够提高生产效率和重复性。

2. 机床上直接装夹:

在一些简单的加工任务中,工件可以直接固定在机床的工作台上。

这种方法适用于工件形状较简单,加工过程中无需多次调整位置的情况。

3. 磁性装夹:

磁性装夹是利用磁力将工件固定在机床或夹具上。

这种方法适用于一些轻薄工件或不宜使用夹具的情况。

磁性装夹可以提供较好的稳定性,并且不会对工件表面造成明显的损伤。

除了以上三种方法,还有其他一些特殊情况下的装夹方法,如气动装夹、真空装夹、弹性装夹等,它们根据不同的加工要求和工件特性来选择合适的装夹方式。

正确的工件装夹可以确保加工过程的安全性和精度,因此在选择装夹方法时应根据具体的加工任务和工件特性进行合理选择。

一、夹具的选择、工件装夹方法的确定1.夹具的选择数控加工对夹具主要有两大要求:一是夹具应具有足够的精度和刚度;二是夹具应有可靠的定位基准。

选用夹具时,通常考虑以下几点:1)尽量选用可调整夹具、组合夹具及其它通用夹具,避免采用专用夹具,以缩短生产准备时间。

2)在成批生产时才考虑采用专用夹具,并力求结构简单。

3)装卸工件要迅速方便,以减少机床的停机时间。

4)夹具在机床上安装要准确可靠,以保证工件在正确的位置上加工。

2.夹具的类型数控车床上的夹具主要有两类:一类用于盘类或短轴类零件,工件毛坯装夹在带可调卡爪的卡盘(三爪、四爪)中,由卡盘传动旋转;另一类用于轴类零件,毛坯装在主轴顶尖和尾架顶尖间,工件由主轴上的拨动卡盘传动旋转。

数控铣床上的夹具,一般安装在工作台上,其形式根据被加工工件的特点可多种多样。

如:通用台虎钳、数控分度转台等。

3.零件的安装数控机床上零件的安装方法与普通机床一样,要合理选择定位基准和夹紧方案,注意以下两点:1)力求设计、工艺与编程计算的基准统一,这样有利于编程时数值计算的简便性和精确性。

2)尽量减少装夹次数,尽可能在一次定位装夹后,加工出全部待加工表面。

二、刀具的选择及对刀点、换刀点的设置1.刀具的选择与普通机床加工方法相比,数控加工对刀具提出了更高的要求,不仅需要刚性好、精度高,而且要求尺寸稳定,耐用度高,断屑和排屑性能好;同时要求安装调整方便,这样来满足数控机床高效率的要求。

数控机床上所选用的刀具常采用适应高速切削的刀具材料(如高速钢、超细粒度硬质合金)并使用可转位刀片。

(1)车削用刀具及其选择数控车削常用的车刀一般分尖形车刀、圆弧形车刀以及成型车刀三类。

1)尖形车刀尖形车刀是以直线形切削刃为特征的车刀。

这类车刀的刀尖由直线形的主副切削刃构成,如90°内外圆车刀、左右端面车刀、切槽(切断)车刀及刀尖倒棱很小的各种外圆和内孔车刀。

尖形车刀几何参数(主要是几何角度)的选择方法与普通车削时基本相同,但应结合数控加工的特点(如加工路线、加工干涉等)进行全面的考虑,并应兼顾刀尖本身的强度。

简述盘类轴类零件在车床加工时的装夹方法盘类轴类零件在车床加工时的装夹方法主要有:

1.夹具装夹:对于形状规则、尺寸较大的轴类零件,可以

使用夹具进行装夹,以实现快速定位和夹紧。

2.找正装夹:对于某些具有不规则形状或尺寸较小的轴类

零件,需要进行找正装夹。

即通过手动操作,调整工件的位置,使其达到加工要求的位置和姿态。

3.压板装夹:在车床上使用压板将轴类零件压紧在卡盘上,

从而实现工件的定位和夹紧。

这种装夹方法适用于轴类零件的粗加工和半精加工。

4.顶尖装夹:对于具有中心通孔的轴类零件,可以使用顶

尖进行装夹。

顶尖通过轴件孔插入,并配合其他夹具进行定位和夹紧。

这些装夹方法的选择取决于零件的具体形状、尺寸、加工要求以及车床的规格和功能。

根据实际情况选择合适的装夹方法可以提高加工效率和零件的加工精度。

铣工两种装夹方式及其注意事项

1. 直接装夹呀,这就好比是给工件找了个稳稳的“座位”。

比如说,把一个小零件直接用夹具固定在铣床工作台上,这多直接呀!但可要注意啦,装夹的力度得合适哦,不然太紧了工件变形,太松了又容易移位,那可就糟糕啦!

2. 还有用专用夹具装夹呢,就像是给工件量身定制了一套“衣服”。

就像加工那种形状怪异的工件,专用夹具就能让它乖乖地待在该待的地方。

可别忘了检查夹具是否安装牢固呀,要是中途出了问题,那不就白忙活啦!

3. 直接装夹的时候,你得小心谨慎呀,就跟照顾宝贝似的。

比如在装夹一个精密零件,稍不注意留下划痕,这损失可就大了呀!

4. 用专用夹具装夹,那是为了更精准、更高效呀!想想看,要是没有合适的夹具,怎么能把那些复杂的工件加工得完美呢,对吧?

5. 直接装夹时别马马虎虎呀,这可不是闹着玩的。

像上次小李没装好,结果工件飞了出去,多吓人呀!

6. 专用夹具装夹,那可得挑个好的哟。

这就好比选双合脚的鞋,不合适怎么能跑得快呢,你说是不是?

7. 哎呀,直接装夹虽然简单,但也不能掉以轻心呀。

一个不小心,就可能前功尽弃呀!

8. 专用夹具装夹是个好办法,但也得根据实际情况来呀。

可别不管什么都用,那也不行哦!总之呀,无论是哪种装夹方式,都得认真对待,注意细节,这样才能加工出完美的工件。