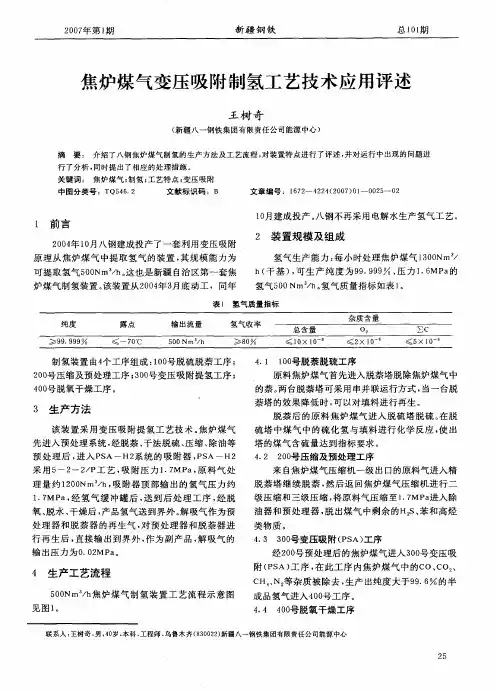

吸附工艺在焦炉煤气净化中的应用

- 格式:pdf

- 大小:115.68 KB

- 文档页数:2

焦炉煤气工艺流程焦炉煤气是焦炉煤炭在高温下产生的一种气体,在很长一段时间里,焦炉煤气被广泛应用于燃料和化工领域。

下面将为大家介绍焦炉煤气的工艺流程。

焦炉煤气的产生主要是通过焦炉炼焦过程中的不完全燃烧和挥发分解产生的。

在焦炉内炼焦时,煤炭由上部装料口进入焦炉,经过一系列的物理化学变化,最终冷却出来的煤气即为焦炉煤气。

焦炉煤气的工艺流程主要分为三个阶段:炼焦阶段、冷却阶段和净化阶段。

在炼焦阶段,煤炭在高温环境下进行挥发分解,产生焦炭和焦炉煤气。

挥发分解的主要反应包括干馏、结焦与气化等。

煤的挥发分解温度通常在400℃-900℃之间。

焦炉内部的高温炉壁使得煤气中的有机物无法完全燃烧,形成不完全燃烧的焦炉煤气。

在冷却阶段,焦炉煤气经过煤气出口管道进入冷却塔。

冷却塔内部设置了多个冷却层和冷凝层。

焦炉煤气在通过冷却层时,通过与从上方喷洒下来的冷凝剂的交换,将煤气中的水蒸气和部分液化烃冷凝回收。

通过这种方式,焦炉煤气的温度被迅速降低,并且冷凝出来的液体可以进一步提炼。

冷却后,焦炉煤气进入冷凝层,通过与一种冷凝剂接触,使得其中的其他液态有机物冷凝,得到另一批可提炼的液体产品。

在净化阶段,焦炉煤气经过冷却后进入净化系统进行进一步处理。

净化系统主要是通过吸附、干燥和脱硫等工艺,将煤气中的杂质进行去除。

其中,吸附工艺主要是通过将焦炉煤气经过各类吸附剂的床层,实现对焦炉煤气中有机硫化物的吸附。

干燥工艺主要是通过风冷和除湿剂吸附,将煤气中的水分去除。

脱硫工艺主要是通过往煤气中添加一种化学药剂,使其与焦炉煤气中的硫化氢反应生成含硫化合物,然后通过其他工艺将其去除。

最终,经过炼焦、冷却和净化三个阶段的焦炉煤气将得到高纯度、高热值的产品。

这种产品广泛应用于燃料领域,如发电厂、炼铁厂等,也可以在化工领域中用作原料,制造各种化工产品。

总之,焦炉煤气的工艺流程经历了炼焦、冷却和净化三个阶段,通过各种反应和处理,最终得到高纯度、高热值的产品。

焦炉煤气净化技术研究焦炉煤气是指在炼焦过程中产生的一种高热值、高含碳气体,由于其含有大量的有毒有害物质,如苯、二苯、全芳烃、硫化氢等,对环境和人体健康造成威胁。

因此,在炼焦厂中,必须对焦炉煤气进行净化处理,以达到大气污染物排放标准。

本文将介绍焦炉煤气净化技术的研究现状及未来发展趋势。

一、历史发展焦炉煤气净化技术起源于20世纪30年代,当时的焦炉煤气净化主要采用化学吸收法和灰袋过滤法,但由于设备结构单一、净化效率低等缺陷,限制了其应用范围。

20世纪60年代,大量研究表明,活性炭吸附法是一种更加有效的焦炉煤气净化技术。

而随着环保法律法规的逐步完善,传统的焦炉煤气净化技术已不能满足现代社会对环保的要求。

近年来,新型的焦炉煤气净化技术如膜分离法、等离子体处理技术和生物技术等得到了快速发展。

二、目前研究现状1. 活性炭吸附法活性炭吸附法在焦化炉气体净化中得到广泛应用,其吸附剂具有强的吸附、选择性和再生性能,能够高效地去除苯、二苯、全芳烃等有害成分。

目前活性炭吸附法中存在着吸附剂失活、吸附速率慢等问题,研究人员正在通过改变吸附剂结构、增加吸附剂表面积等措施来提高活性炭吸附效率。

2. 膜分离法膜分离技术在气体分离领域具有广泛应用,可高效地分离和去除焦炉煤气中的有害成分。

与传统的吸附法相比,膜分离法具有操作简单、净化效率高等优点。

目前,膜分离技术研究仍处于实验室规模,尚未得到工业化应用。

3. 等离子体处理技术等离子体处理技术是一种新型的焦炉煤气净化技术,其原理是利用高能等离子体对有害物质进行氧化降解,将其转化为无害成分。

该技术具有能耗低、处理效率高等优点,在焦化炉气体净化方面存在广阔的应用前景。

4. 生物技术生物技术在焦化炉气体净化中应用也逐渐得到重视,其原理是利用微生物对有害成分进行降解,将其转化为无害物质。

与传统的焦炉煤气净化技术相比,生物技术有着对环境影响小、操作简单等优点,但目前该技术还存在处理效率低、微生物保存等问题,需要进一步完善。

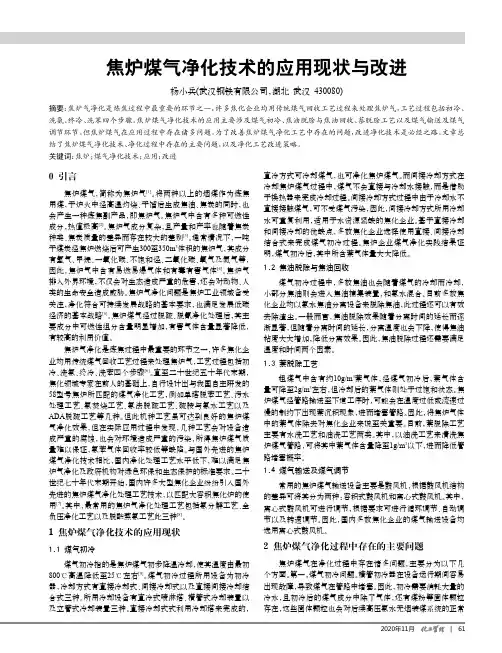

直冷方式可冷却煤气,也可净化焦炉煤气。

而间接冷却方式在冷却焦炉煤气过程中,煤气不会直接与冷却水接触,而是借助于换热器来完成冷却过程。

间接冷却方式过程中由于冷却水不直接接触煤气,可不受煤气污染,因此,间接冷却方式所用冷却水可重复利用,适用于水资源紧缺的焦化企业。

基于直接冷却和间接冷却的优缺点,多数焦化企业选择使用直接、间接冷却结合式来完成煤气初冷过程。

焦炉企业煤气净化实践结果证明,煤气初冷后,其中所含萘气体量大大降低。

1.2 焦油脱除与焦油回收煤气初冷过程中,多数焦油也会随着煤气的冷却而冷却,小部分焦油则会进入焦油捕集装置,和氨水混合。

目前多数焦化企业均以氨水焦油分离设备来脱除焦油,此过程还可以有效去除渣尘。

一般而言,焦油脱除效果随着分离时间的延长而逐渐显著,但随着分离时间的延长,分离温度也会下降,使得焦油粘度大大增加,降低分离效果。

因此,焦油脱除过程还需要满足温度和时间两个因素。

1.3 萘脱除工艺粗煤气中含有约10g/m 3萘气体,经煤气初冷后,萘气体含量可降至2g/m 3左右,但冷却后的萘气体则处于过饱和状态。

焦炉煤气经管路输送至下道工序时,可能会在温度过低或流速过慢的制约下出现萘沉积现象,进而堵塞管路。

因此,将焦炉气体中的萘气体除去对焦化企业来说至关重要。

目前,萘脱除工艺主要有水洗工艺和油洗工艺两类。

其中,以油洗工艺来清洗焦炉煤气管路,可将其中萘气体含量降至1g/m 3以下,进而降低管路堵塞概率。

1.4 煤气输送及煤气调节常用的焦炉煤气输送设备主要是鼓风机,根据鼓风机结构的差异可将其分为两种:容积式鼓风机和离心式鼓风机。

其中,离心式鼓风机可进行调节,根据要求可进行循环调节、自动调节以及转速调节。

因此,国内多数焦化企业的煤气输送设备均选用离心式鼓风机。

2 焦炉煤气净化过程中存在的主要问题焦炉煤气在净化过程中存在诸多问题,主要分为以下几个方面。

第一,煤气初冷问题。

横管初冷器在设备运行期间容易出现故障,导致煤气在管路中堵塞。

焦炉煤气制液化天然气项目工艺流程1.煤气净化焦炉煤气中含有大量的杂质和硫化氢,需要通过煤气净化来去除这些杂质。

煤气净化过程包括硫化氢去除、酸性物质去除、颗粒物去除和水分去除。

首先,将焦炉煤气送入硫化氢去除装置,利用吸收剂将硫化氢吸附除去。

然后,将煤气送入酸性物质去除装置,通过吸附剂去除酸性物质。

接下来,通过过滤装置去除颗粒物,并通过干燥装置去除水分。

2.产气经过煤气净化的焦炉煤气进入产气装置,进行进一步的处理。

产气装置主要包括变压吸附(PSA)过程和膜分离过程。

首先,将净化后的焦炉煤气通过压缩机增压,然后进入PSA过程。

在PSA过程中,通过特定的吸附剂将气体中的甲烷和其他碳氢化合物吸附,然后通过减压脱附,使吸附剂再次可用。

然后,进入膜分离过程,利用特定的膜材料对气体进行分离,将甲烷和其他碳氢化合物分离开来。

3.液化分离得到的甲烷和其他碳氢化合物进入液化装置,进行液化处理。

液化装置主要包括压缩机、冷却器和膨胀阀。

首先,通过压缩机将气体增压,然后经过冷却器进行冷却,冷却温度通常在-160°C至-180°C之间。

在冷却的过程中,气体逐渐转化为液体。

最后,通过膨胀阀将液体进一步降温,达到常温下的液化状态。

4.储存液化的天然气(LNG)通过输送管道进入储罐进行存储。

储罐通常采用双层结构,内层用于储存液化天然气,外层用于保温。

储罐还配备了安全阀和压力传感器,以确保储存的LNG的安全性。

以上是焦炉煤气制液化天然气(LNG)项目的工艺流程的详细描述。

通过煤气净化去除杂质和硫化氢,通过产气过程去除甲烷和其他碳氢化合物,然后通过液化和储存,将焦炉煤气转化为液态天然气,方便储存和运输。

这项工艺过程能够更高效地利用焦炉煤气,并提供更为清洁的能源。

焦炉煤气中粗苯的回收工艺设计1. 简介焦炉煤气是炼焦过程中产生的一种有机气体,通常含有一定量的粗苯等有机物。

粗苯是一种重要的有机化工原料,广泛用于合成染料、塑料、橡胶等产品。

因此,有效回收焦炉煤气中的粗苯对于资源利用和环境保护具有重要意义。

本文将针对焦炉煤气中粗苯的回收工艺进行设计,通过合理的操作流程和设备配置,实现粗苯的高效回收利用。

2. 工艺流程本工艺设计主要分为粗苯回收、净化和分离三个步骤。

具体流程如下:2.1 粗苯回收步骤焦炉煤气中粗苯的回收主要通过吸附分离的方法进行,在本工艺中采用活性炭吸附剂。

1. 煤气预处理:将焦炉煤气经过除尘、脱硫等预处理工艺,去除煤气中的颗粒物和硫化物等杂质。

2. 吸附分离:将经预处理的焦炉煤气进入吸附塔,通过与活性炭吸附剂的接触,将粗苯吸附在活性炭表面形成富集液,从而实现粗苯的回收。

3. 吸附剂再生:吸附完粗苯的活性炭吸附剂需要进行再生,常见的再生方法包括热解和蒸汽吹扫。

在本工艺中,采用蒸汽吹扫的方法进行再生,通过高温蒸汽将吸附剂表面的粗苯蒸发,从而得到再生后的活性炭吸附剂。

2.2 净化步骤为了进一步提高粗苯的纯度,减少杂质含量,需要对吸附后的富集液进行净化处理。

1. 液体分离:将富集液通过分离器进行液体固体分离,分离后的液体即为含有粗苯的溶液。

2. 溶剂回收:将含有粗苯的溶液通过蒸馏列进行分馏,将粗苯和溶剂分离。

溶剂可以通过冷凝回收再利用,减少溶剂的消耗。

2.3 分离步骤将得到的粗苯进行进一步净化和分离。

1. 精馏塔分离:采用精馏塔进行粗苯的进一步分离,得到高纯度的粗苯产品。

2. 副产品处理:在精馏过程中,会得到一些低沸点的副产品,这些副产品可以进一步加工利用或进行处理,以达到资源最大化利用的目的。

3. 设备配置本工艺设计涉及的主要设备有:煤气预处理设备、吸附塔、再生设备、分离器、蒸馏列、精馏塔等。

根据实际生产需求和技术条件,可以进行合理的设备尺寸和数量选择,以确保工艺流程的平稳运行和高效回收。

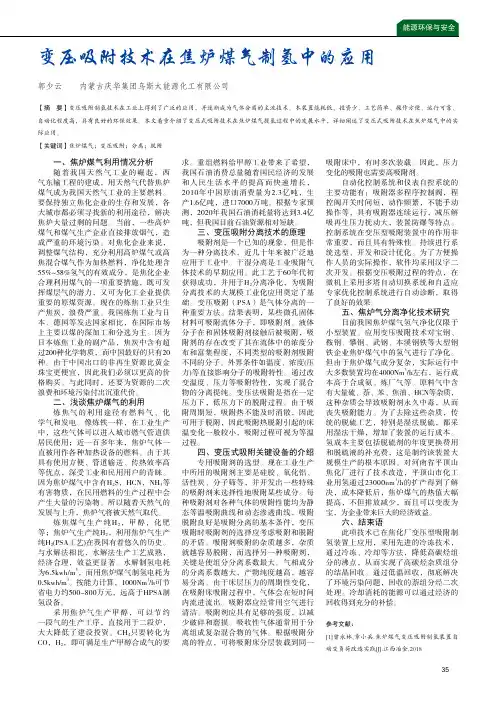

一、焦炉煤气利用情况分析随着我国天然气工业的崛起,西气东输工程的建成,用天然气代替焦炉煤气成为我国天然气工业的主要燃料。

要保持独立焦化企业的生存和发展,各大城市都必须寻找新的利用途径,解决焦炉大量过剩的问题。

当前,一些高炉煤气和煤气生产企业直接排放烟气,造成严重的环境污染。

对焦化企业来说,调整煤气结构,充分利用高炉煤气或高焦混合煤气作为加热燃料,净化处理含55%~58%氢气的有效成分,是焦化企业合理利用煤气的一项重要措施,既可发挥煤层气的潜力,又可为化工企业提供重要的原煤资源。

现在的炼焦工业只生产焦炭,浪费严重。

我国炼焦工业与日本、德国等发达国家相比,在国际市场上主要以煤的深加工和分选为主。

因为日本炼焦工业的副产品,焦炭中含有超过200种化学物质,而中国最好的只有20种。

由于中国出口的非再生资源比黄金珠宝更便宜,因此我们必须以更高的价格购买。

与此同时,还要为资源的二次浪费和环境污染付出沉重代价。

二、浅谈焦炉煤气的利用炼焦气的利用途径有燃料气、化学气和发电。

像炼铁一样,在工业生产中,这些气体可以进入城市燃气管道供居民使用;近一百多年来,焦炉气体一直被用作各种加热设备的燃料。

由于其具有使用方便、管道输送、传热效率高等优点,深受工业和民用用户的青睐。

因为焦炉煤气中含有H2S,HCN,NH3等有害物质,在民用燃料的生产过程中会产生大量的污染物。

所以随着天然气的发展与上升,焦炉气将被天然气取代。

炼焦煤气生产纯H2,甲醇,化肥等;焦炉气生产纯H2,利用焦炉气生产纯H2(PSA工艺)在我国有着悠久的历史。

与水解法相比,水解法生产工艺成熟,经济合理,效益更显著。

水解制氢电耗为6.5kwh/m3,而用焦炉煤气制氢电耗为0.5kwh/m3。

按能力计算,1000Nm3/h可节省电力约500-800万元,远高于HPSA制氢设备。

采用焦炉气生产甲醇,可以节约一段气的生产工序,直接用于二段炉,大大降低了建设投资。

CH4只要转化为CO,H2,即可满足生产甲醇合成气的要求。

焦炉煤气的综合利用技术摘要:我国的焦化企业每年会生产一千多亿立方米的焦炉煤气,其中20%左右的焦炉煤气直接放散燃烧。

为了充分、合理利用焦炉煤气这种资源,文章列举了焦炉煤气发电、制取氢气、生产甲醇及直接还原铁四种应用技术进行分析,指出焦炉煤气的综合利用是发展的必然趋势。

关键词:焦炉煤气;综合利用;能源中图分类号:TQ 542 文献标识码:A 文章编号:The Comprehensive Utilization Technology of Coke OvenGasAbstract:Our country's coked enterprise will produce more than 1000 hundred million cubic meters coke gas every year, 20% about coke gas will diffuse the combustion directly. For full, reasonable use coke gas this resources, the article enumerated the coke gas electricity generation, the system to take the hydrogen, the production methyl alcohol and the direct reduced iron four kind of applied technology carries on the analysis, pointed out that the coke gas the comprehensive utilization was the development inevitable trend.Key words:Coke gas; Comprehensive utilization; Energy我国是世界钢铁大国之一,焦炭的产量也位居世界前列,且一直呈增长趋势,2000 年的焦炭产量为1.22 亿t,2006 年焦炭产量为2.33 亿t,到2009 年增长到了3.53 亿t。

新型焦炉煤气净化工艺的开发及进展

焦炉煤气是一种常见的工业燃料,广泛应用于冶金、化工、城市供热等领域。

焦炉煤气中含有大量的有害气体,如苯、硫化氢、苯并芘等物质,对环境和人体健康都存在较大的威胁。

开发新型的焦炉煤气净化工艺显得尤为重要。

近年来,随着环境保护意识的提高和技术水平的不断进步,新型焦炉煤气净化工艺得到了广泛关注和研究。

一种常见的技术是物理吸附法,通过选择合适的吸附剂,将焦炉煤气中的有害气体吸附到吸附剂表面,从而实现煤气的净化。

这种方法具有净化效果好、操作简单等优点,但吸附剂的选择和再生过程仍然存在一定的技术难题。

另一种常见的焦炉煤气净化技术是化学吸收法,通过选择合适的化学试剂,在化学反应的过程中将有害气体转化为无害物质,并将其从煤气中去除。

这种方法净化效果较好,但化学试剂的选择和反应条件的控制都需要一定的技术支持。

除了吸附法和化学吸收法,还有一些新型的焦炉煤气净化技术在不断发展和应用。

利用催化剂进行催化氧化反应,在催化剂的作用下将有害气体氧化为无害物质;采用膜分离技术,通过膜的选择性渗透作用将有害气体与煤气分离。

这些新技术在净化效果和能耗方面都有一定的优势,但仍然需要进一步的研发和改进。

新型焦炉煤气净化工艺的开发及进展十分迅速。

目前,吸附法、化学吸收法、催化氧化法和膜分离技术等净化方法已经应用于焦化企业的实际生产中,并取得了良好的效果。

但随着环保要求的不断提高,新技术的研发和应用仍然具有较大的潜力和挑战。

未来,应加大投入,加强科研力量,推动新型焦炉煤气净化工艺的创新和改进,为我国的环境保护事业做出更大贡献。

低压氨水在炼焦过程中的应用

低压氨水在炼焦过程中主要应用于焦炉煤气的处理和净化。

具体来说,低压氨水可以通过吸附、吸附剂再生和催化反应等方式,将焦炉煤气中的有害物质去除,提高煤气的质量和利用率。

炼焦过程中,焦炉煤气是炼焦煤在高温下分解产生的一种气体,其中含有一定的一氧化碳、氢气、甲烷、干馏油蒸汽等组分。

这些组分中有些是有害的,如苯、硫化氢、氰化物等,对环境和人体健康都有一定的危害。

因此,在炼焦过程中需要对焦炉煤气进行净化处理,以满足环保要求和资源利用的需要。

低压氨水的应用主要集中在以下几个方面:

1. 焦炉煤气净化:低压氨水可以通过物理吸附或化学吸附的方式,将焦炉煤气中的有害物质如苯、硫化氢等去除。

物理吸附是利用吸附剂对有害物质进行物理吸附,而化学吸附则是利用催化剂对有害物质进行化学吸附和转化。

通过低压氨水的应用,可以提高焦炉煤气的洁净度和利用率。

2. 焦炉煤气再生利用:低压氨水可以将焦炉煤气中的高热值成分如一氧化碳、氢气等进行回收和再利用。

通过低压氨水的吸附和脱附过程,可以实现焦炉煤气的再生利用,减少能源浪费,并提高能源利用效率。

3. 焦炉煤气处理与资源化:低压氨水还可以将焦炉煤气中的可用组分进行分离和回收,以实现资源化利用。

例如,可以通过低压氨水将焦炉煤气中的甲烷进行分离和回收,用作燃料或化工原料。

这样

不仅可以提高能源利用效率,还可以减少对传统能源的依赖。

总之,低压氨水在炼焦过程中的应用主要是为了提高焦炉煤气的质量和利用率,降低环境污染,并实现资源化利用。

通过低压氨水的净化、回收和分离等过程,可以有效解决炼焦过程中产生的废气问题,促进炼焦工业的可持续发展。

焦炉煤气的净化工艺流程焦炉煤气是焦化过程中产生的一种含有大量有害气体的废气,它对环境和人体健康都有一定的危害。

为了保护环境和改善空气质量,需要对焦炉煤气进行净化处理,将其中的有害物质去除。

焦炉煤气的净化工艺流程主要包括:烟雾和粉尘的除尘、苯系物的吸附、硫化氢的吸收和丢失焦油的回收利用。

首先,烟雾和粉尘的除尘是焦炉煤气净化的第一步。

通过安装除尘设备,如电除尘器或布袋除尘器,将煤气中的烟雾和粉尘捕集下来,并且将其分离出来。

这样可以有效地减少煤气中悬浮颗粒物的含量,使得煤气更加清洁。

其次,苯系物的吸附是净化焦炉煤气中有机物的重要步骤。

利用活性炭或分子筛等吸附剂,将焦炉煤气中的苯、甲苯等有机物质吸附下来。

这些有机物质是焦炉煤气中的主要有害成分之一,对人体健康和环境都有较大的影响。

通过吸附工艺,可以有效地减少这些有害物质的含量,提高焦炉煤气的质量。

然后,硫化氢的吸收也是焦炉煤气净化过程中的重要环节。

硫化氢是焦炉煤气中的一种有毒气体,具有刺激性气味,对环境和人体健康都有一定的危害。

通过安装吸收塔,利用洗涤液(如甲醛溶液)将焦炉煤气中的硫化氢吸收下来,并高效地去除。

这样可以减少硫化氢对环境的污染,保护大气和水资源。

最后,丢失焦油的回收利用是焦炉煤气净化过程中的关键环节之一。

焦化过程中会产生大量的焦油,其中含有一定的有机物质。

通过合理的回收与利用,可以将焦油中的有机物质回收出来,降低环境污染。

回收利用焦油的方法主要有蒸馏、萃取等,通过这些方法可以有效地提取焦油中的有机物,并可以作为化工原料进行再利用。

综上所述,焦炉煤气的净化工艺流程主要包括除尘、吸附、吸收和焦油的回收利用。

通过这些工艺步骤,可以有效地去除焦炉煤气中的有害物质,提高煤气的质量,减少对环境的污染,为环境保护和健康发展做出贡献。

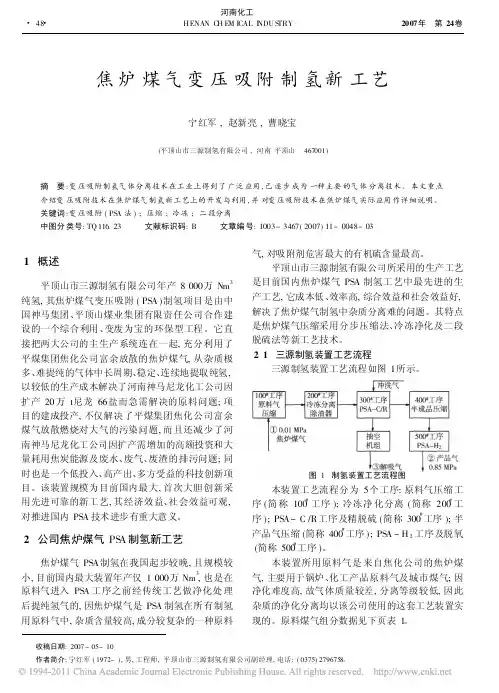

焦炉煤气变压吸附制氢工艺探讨煤焦油加氢技术中,提氢工艺是一种相当成熟的一种工艺,可以提取99.99%纯度的氢气。

焦炉煤气PSA制取16000Nm³/h氢气是由四川省化工设计院设计建设。

本装置以焦炉煤气为原料,通过粗脱、压缩、预处理以及两段变压吸附的工艺来进行产品氢气的提纯,该装置与焦油加氢装置配套,达到节能降耗、提高综合经济效益的目的。

本装置界区内按照功能可以分为三区,一是煤气净化区,二是压缩机厂房区,三是PSA设备区。

压缩机厂房有螺杆压缩机两台,煤气净化区有脱焦油,脱硫工序、粗脱工序、预处理工序组成,PSA设备区分别独立。

在PSA设备区,两排吸附塔及解吸气缓冲罐、顺放气罐、氢气缓冲罐等基本沿“一”字形排列在界区。

本装置的整个生产过程(吸附与再生)工艺切换过程均通过程控阀门按一定的工艺步序和顺序进行开关来实现的。

(一)、粗脱工序,粗脱工序主要由3台粗脱塔组成,2台运行,1台备用,其主要作用是将原料煤气中的萘含量从380mg/Nm³降至10mg/Nm³,必要时可采用3台同时运行的程序。

粗脱塔内装填有高效吸附剂。

粗脱的步序为:吸附过程、加热再生过程、吹冷过程。

两台粗脱塔交替进行吸附和再生,达到连续工作的目的。

(二)、预处理工序,预处理工序主要由2台除油塔、3台预处理塔和1台再生气加热器组成。

除油塔的作用是除去压缩机带出的油,避免油进入预处理塔,污染吸附剂,2台除油塔,1用1备。

预处理塔的主要作用是利用吸附剂的选择性,脱除煤气中的苯、萘、焦油、NH3、H2S等杂质。

预处理塔采用2台吸附、1台再生的步骤进行操作。

具体步骤为:吸附过程、降压过程、加热过程、冷却过程、升压过程。

(三)、PSA工序,变压吸附工序第一段PSA-I采用8-2-3分组抽真空流程,即装置的8个吸附塔中有2个吸附塔始终处于进料吸附的状态。

其吸附和再生工艺过程由吸附、连续3次均压降压、顺放、逆放、抽真空、预升压、连续3次均压升压和产品最终升压等步骤组成。

焦炉煤气变压吸附制氢工艺优化应用实践摘要:随着炼焦、钢铁和化学工业的迅速发展,我国炼焦业发展成为世界上最大的炼焦生产国、消费国和出口国,2020年共生产4.71亿吨焦炭,占世界产量的70 %,焦炭总量超过700亿立方米其中只有34 %得到回收。

焦炭窑气体含有丰富的氢,约占目前主要用作工业和民用燃料的焦炭窑气体的55%(按体积计算),宝贵的氢资源被作为燃料燃烧。

另一方面,轧钢和化工合成工业需要高纯度氢来保护冷轧钢板的空气和化工合成工业的原材料。

传统的氢提取方法是水电解或氨裂解,由于成本高和投资大,这种方法很难推广。

关键词:焦炉煤气;变压吸附制氢工艺;应用实践引言压力吸附技术主要利用吸附剂的两个主要特性来净化和提取氢。

首先,吸附剂对不同化学性质物质的吸附能力差别很大,从而产生分离效应。

其次,吸附剂报告的吸附能力因压力和温度而异。

因此,应重点研究吸附剂,以确保整个吸附过程。

1PSA制氢的原理及研究现状PSA是根据吸附能力或扩散率将气体分离到同一吸附剂中的一种方法。

随着人工合成沸石,PSA迅速发展,从空气分离到氢净化,实现了氢的工业应用。

随着PSA理论的不断改进,吸附剂的不断发展,特别是人工合成碳分子筛,扩大了PSA的范围。

随着新型吸附剂的不断发展和吸附理论的不断完善,现代PSA获得的氢纯度超过了99.999%(φ)。

吸附平衡理论对于研究吸附和分离过程至关重要,特别是反映吸附压力和数量平衡关系的吸附等温线,合理的等温线模型可以直观地预测吸附效果,PSA制氢遵循物理吸附理论伴随着计算机的不断发展,基于动力学、热力学、Polanyi位置和统计等四种吸附理论,迅速开发了各种PSA氢反应模拟软件,如Aspen吸附、流动、gproms等。

研究人员利用相关仿真软件,继续改进各种吸附等温的相关参数,构建PSA相关数学模型,研究吸附剂的相关性能。

作者建立了一个PSA制氢模型,该模型不是一个温度相等的多路径单元。

利用碳分子筛分离空气和富集N2,将H2/CH4/CO2作为吸附剂从活性炭中分离出来,并与Doong模型进行了孔隙/表面散射和平衡,从而填补了固体冻结概念、等温假设等方面的空白。