复合材料的复合原理及界面

- 格式:ppt

- 大小:4.49 MB

- 文档页数:43

复合材料

第二章复合材料的复合原理及界面

1、弥散增强和颗粒增强的原理

1)弥散增强:复合材料是由弥散颗粒与基体复合而成,荷载主要由基体承担,弥散微粒阻碍基体的位错运动,微粒阻碍基体位错运动能力越大,增强效果愈大,微粒尺寸越小,体积分数越高,强化效果越好。

2)颗粒增强:复合材料是由尺寸较大(直径大于1 m)颗粒与基体复合而成,载荷主要由基体承担,但增强颗粒也承受载荷并约束基体的变形,颗粒阻止基体位错运动的能力越大,增强效果越好;颗粒尺寸越小,体积分数越高,颗粒对复合材料的增强效果越好。

2、什么是混合法则,其反映什么规律

混合法则(复合材料力学性能同组分之间的关系):σc=σf V f+σm V m,E c=E f V f+E m V m式中σ为应力,E为弹性模量,V 为体积百分比,c、m和f 分别代表复合材料、基体和纤维;反映的规律:纤维基体对复合材料平均性能的贡献正比于它们各自的体积分数。

3、金属基复合材料界面及改性方法有哪些

金属基复合材料界面结合方式:

①化学结合

②物理结合

③扩散结合

④机械结合。

界面改性方法:

①纤维表面改性及涂层处理;

②金属基体合金化;

③优化制备工艺方法和参数。

4、界面反应对金属基复合材料有什么影响

界面反应和反应程度(弱界面反应、中等程度界面反应、强界面反应)决定了界面的结构和性能,其主要行为有:

①增强了金属基体与增强体界面的结合强度;

②产生脆性的界面反应产物;

③造成增强体损伤和改变基体成分。

复合材料的界面复合材料是由两种或两种以上不同的材料组成的材料,通过各自的特性相互作用形成的一种新型材料。

界面是不同材料之间的接触面,是复合材料性能的决定因素之一。

下面将从界面的作用、界面的特性和界面的调控三个方面对复合材料的界面进行详细介绍。

界面在复合材料中起着连接、传递和分散应力的作用。

首先,界面连接了不同材料一起,使其形成整体性能优于单个材料的复合材料。

其次,界面能够传递应力,使复合材料整体受力均匀、分散应力集中,提高材料的强度和韧性。

最后,界面还能够分散应力,减少裂纹扩展和断裂的可能性,延长复合材料的使用寿命。

界面的特性主要包括接触角度、界面能、亲水性或疏水性等。

首先,接触角度反映了界面的亲水性或疏水性,即其与液体接触时的表面张力。

亲水性的界面会使液体在复合材料中能够更好地湿润、浸润,提高复合材料的粘合度和界面传递性。

其次,界面能是指界面上分子之间相互作用的能量。

界面能越小,表示复合材料中不同材料之间的相容性越好,界面强度越高。

最后,亲水性界面和疏水性界面对复合材料的性能也会产生不同的影响。

如亲水性界面可增加复合材料的应力强度、韧性和热稳定性,而疏水性界面可减少复合材料的吸湿性和电导性。

界面的调控主要通过界面改性和表面处理两个途径实现。

首先,通过界面改性可以改变界面的性质,提高其性能,例如通过添加界面活性剂进行处理,使界面能更好地吸附和传递应力;通过聚合物接枝物改性,增加界面粘合力等。

其次,通过表面处理可以对界面进行改善,例如通过物理或化学方法处理材料表面,使其表面特性更加适合复合材料的应用。

常用的表面处理方法有溶剂清洗、电子束辐照、化学氧化等。

综上所述,界面是影响复合材料性能的重要因素,通过界面的调控可以改善复合材料的性能。

理解和研究界面的特性和调控方法对于开发出更加优异的复合材料具有重要意义。

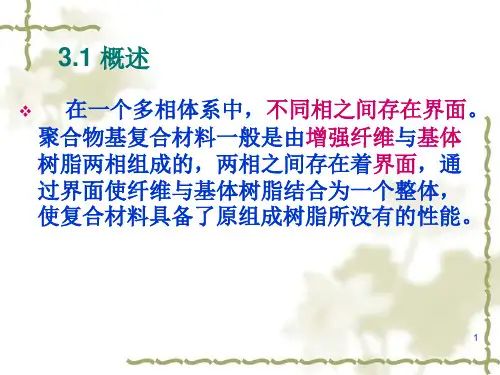

复合材料的界面理论1、界面形成及其形成1.1界面的定义复合材料的界面是指基体与增强相之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

复合材料的界面是一个多层结构的过渡区域,约几个纳米到几个微米。

此区域的结构与性质都不同于两相中的任何一相。

这一界面区由五个亚层组成,每一亚层的性能都与基体和增强相的性质、复合材料成型方法有关。

界面区域如图1-1所示。

1.2界面的形成复合材料体系对界面要求各不相同,它们的成形加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为两个阶段: 第一阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程。

在复合材料的制备过程中,要求组份间能牢固的结合,并有足够的强度。

要实现这一点,必须要使材料在界面上形成能量最低结合,通常都存在一个液态对固体的相互浸润。

所谓浸润,即把不同的液滴放到不同的液态表面上,有时液滴会立即铺展开来,遮盖固体的表面,这一现象称为“浸润”。

第二阶段:液态(或粘流态)组份的固化过程,即凝固或化学反应。

固化阶段受第一阶段的影响,同时它也直接决定着所形成的界面层的结构。

以固热性树脂的固化过程为例,固化剂所在位置是固化反应的中心,固化反应从中心以辐射状向四周扩展,最后形成中心密度大、边缘密度小的非均匀固化结构,密度大的部分称为胶束或胶粒,密度小的称胶絮。

2、界面对复合材料性能的影响及影响界面结合强度的因素 2.1界面对复合材料性能的影响复合材料内界面结合强度是影响复合效果的最主要因素。

界面的结合强度主要取决于界面的结构、物理与化学性能。

具有良好结合强度的界面,可以产生如下强化效应:(1)阻止裂纹的扩散,提高材料的韧性;(2)通过应力传递,使强化相承受较大的外载荷,提高复合材料的承载能力;(3)分散和吸收各种机械冲击和热冲击的能量,提高抗外加冲击的能力;(4)使强化相与基体产生既相互独立又相互协调的作用,弥补各自的缺点,获得新的材料使用性能。

复合材料原理朱和国-回复复合材料原理是指通过将两种或更多种不同材料结合在一起,形成一种新的材料,具备了单一材料所没有的性能和特性。

这种组合的材料称为复合材料。

复合材料广泛应用于各个领域,包括航空航天、汽车工业、建筑工程等,因为它们具备了轻质、高强度、耐腐蚀和耐磨损等优点。

复合材料的原理可分为两个方面:界面作用和相互作用。

界面作用是指在两种不同材料之间形成的界面层。

该界面层可以通过各种方式形成,例如化学键结合、物理吸附和力学锁定等。

界面层的存在使得两种不同材料之间能够形成强的结合,从而提高整体材料的强度和韧性。

相互作用是指两种不同材料之间的相互影响和相互作用。

在复合材料中,这种相互作用可以通过不同材料间的力传递和应变分布来实现。

当外界施加载荷或应变时,各种材料会发生相互作用,从而使复合材料具备了更高的强度和韧性。

复合材料的组成可以分为两种基本类型:纤维增强复合材料和颗粒增强复合材料。

纤维增强复合材料是指在基体材料中添加纤维材料作为增强材料,常见的有碳纤维增强复合材料和玻璃纤维增强复合材料。

纤维增强复合材料的优点是具有较高的强度和刚度。

颗粒增强复合材料是指在基体材料中添加颗粒状的增强材料,常见的有陶瓷颗粒增强复合材料和金属颗粒增强复合材料。

颗粒增强复合材料的优点是具有较高的韧性和耐磨性。

除了纤维增强和颗粒增强外,还可以通过层压法、注塑法、挤压法等不同的加工工艺来制备复合材料。

层压法是将增强材料和基体材料依次叠加,然后通过热压或冷压使其密实。

注塑法是将增强材料通过挤塑机注入到基体材料中形成复合材料。

挤压法是将增强材料和基体材料通过挤压机挤压在一起,形成复合材料。

总结起来,复合材料原理主要包括界面作用和相互作用。

界面作用使得两种不同材料之间能够形成强的结合,从而提高整体材料的强度和韧性。

相互作用则是指两种不同材料之间的相互影响和相互作用,使得复合材料具备了更高的强度和韧性。

不同类型的复合材料可以通过加工工艺来制备,例如纤维增强复合材料和颗粒增强复合材料。

材料科学基础之复合效应与界面引言复合材料是一种由两种或两种以上不同材料组合而成的新材料,通过复合可以获得更好的性能和性质。

在复合材料中,界面起着至关重要的作用。

本文将介绍复合材料的基本概念,复合效应以及界面在复合材料中的重要性。

复合材料的定义复合材料是由两个或多个具有不同性质的构件通过某种方式结合在一起形成的一种新材料。

它们可以是两种不同的材料,也可以是相同材料的不同形式。

复合材料通常具有比单一材料更优越的性能,如高强度、高刚度、低密度、较好的耐热性和耐腐蚀性等。

复合效应在复合材料中,复合效应是指由于不同材料的结合而导致的材料性能的改变。

复合效应包括增强效应和效应协调两种。

增强效应是指由于复合材料中的材料的性能优于单一材料的性能而导致整体材料的性能提高。

效应协调是指复合材料中的各个构件相互协同工作以实现更好的性能表现。

复合材料中的界面在复合材料中,界面是指两个不同材料之间的接触面。

界面具有很重要的作用,它影响着复合材料的强度、韧性、耐热性等性能。

在复合材料的界面上,通常存在着一些缺陷,如界面反应、界面应力、界面位移等。

这些缺陷会导致界面的破坏,进而影响整体材料的性能。

影响界面性能的因素界面性能受到多种因素的影响,包括界面分子结构、界面化学键、界面热力学等。

界面分子结构是指两个不同材料之间的分子结构特征,它影响着界面的稳定性和结合力。

界面化学键是指两个不同材料之间的化学键,它影响着界面的强度和稳定性。

界面热力学是指界面上的热力学性质,包括界面能量和界面位移等,它们直接影响着界面的稳定性和性能。

界面改性技术为了改善复合材料中界面的性能,人们开发出了一系列的界面改性技术。

这些技术包括界面改性剂的添加、界面修饰、界面增强等。

界面改性剂是指一种具有特殊功能的材料,它可以在两个不同材料之间形成一层保护膜,从而减少界面的缺陷和提高界面的性能。

界面修饰是指通过改变界面的化学结构和物理性质来改善界面的性能。

界面增强是指通过增加界面的表面积和接触面来增强界面的粘结力和力学性能。

复合材料原理

复合材料原理是通过将两种或多种不同材料进行结合,使它们的优点相互补充,从而获得一种新的材料,具有独特的性能和特点。

其主要原理包括以下几个方面:

1. 分散增强原理:利用分散的微粒或纤维增强基体材料,使其具有更好的力学性能。

分散增强的目的是通过阻止开裂和延缓裂纹延伸来提高材料的韧性和耐久性。

2. 纤维增强原理:利用纤维材料的高强度、高模量等特点来增强基体材料。

纤维增强的目的是通过增加基体材料的刚度和

强度,提高整体结构的负载能力。

3. 颗粒增强原理:将颗粒状的材料分散在基体材料中,通过颗粒与颗粒之间的相互作用来增加材料的硬度、耐磨性等性能。

颗粒增强的目的是通过增加材料的硬度和韧性,提高材料的抗压能力和耐磨性。

4. 层合结构原理:将不同性能的材料以不同的层次堆叠在一起,形成层合结构。

通过层合结构的设计和优化,可以实现材料在不同方向上的特性调控,例如提高材料的弯曲刚度和抗拉强度。

5. 界面原理:通过设计和选择合适的界面材料和结构,使增强相与基体相之间能够良好结合,并保持界面的完整性。

界面原理的目的是提高复合材料的界面粘结强度、耐久性和热稳定性。

综上所述,复合材料原理的核心是通过合理选择和组合不同的

材料,利用它们各自的优点和相互作用,实现材料性能的综合改善。

这种原理的应用使得复合材料具有了很广泛的应用前景,在航空航天、汽车、建筑等领域都有着重要的应用价值。

复合材料原理复合材料是由两种或两种以上的材料组合而成的新材料,具有优异的性能和广泛的应用领域。

复合材料的原理主要包括增强相和基体相的选择、界面相互作用以及制备工艺等方面。

首先,复合材料的性能与所选择的增强相和基体相密切相关。

增强相通常是具有较高强度和刚度的材料,如碳纤维、玻璃纤维等,而基体相则是起到粘合和支撑作用的材料,如树脂、金属等。

增强相和基体相的选择需要考虑二者的相容性、热膨胀系数等因素,以确保复合材料具有良好的整体性能。

其次,复合材料的界面相互作用对其性能也起着至关重要的作用。

界面相是增强相和基体相之间的过渡层,其质量和结构对复合材料的性能有着直接影响。

良好的界面相互作用可以提高复合材料的力学性能、耐热性能和耐腐蚀性能,而界面相的剥离、开裂则会导致复合材料的性能下降甚至失效。

最后,复合材料的制备工艺也是影响其性能的重要因素。

不同的制备工艺会对复合材料的微观结构和性能产生显著影响。

常见的制备工艺包括手工层叠、注塑成型、压缩成型等,每种工艺都有其适用的复合材料类型和特定性能要求。

总的来说,复合材料的原理涉及增强相和基体相的选择、界面相互作用以及制备工艺等方面。

通过合理选择材料、优化界面结构和控制制备工艺,可以获得具有优异性能的复合材料,满足不同领域的需求。

复合材料的应用领域非常广泛,涵盖航空航天、汽车工业、建筑领域等。

在航空航天领域,复合材料因其高强度、轻质、耐高温等优点被广泛应用于飞机结构、导弹外壳等领域;在汽车工业中,复合材料可以大幅减轻汽车自重,提高燃油经济性和安全性;在建筑领域,复合材料的耐腐蚀性能和装饰性能使其成为新型建筑材料的首选。

综上所述,复合材料的原理涉及多个方面,包括材料的选择、界面相互作用和制备工艺等。

通过深入理解复合材料的原理,可以更好地设计和制备出性能优异的复合材料,满足不同领域的需求并推动相关领域的发展。

复合材料的界面相互作用机制在材料科学的广袤领域中,复合材料凭借其独特的性能优势占据着重要的地位。

而复合材料性能的优劣,在很大程度上取决于其界面相互作用机制。

复合材料通常由两种或两种以上性质不同的材料组合而成,这些材料在界面处相互接触并发生相互作用。

界面就像是一座桥梁,连接着不同的组分,决定了复合材料整体的性能表现。

界面的物理和化学性质对复合材料的性能有着至关重要的影响。

从物理角度来看,界面的粗糙度、表面积等因素都会影响相互作用的强度。

比如,粗糙的界面能够增加接触面积,从而增强结合力;而较大的表面积则有利于物质的传递和相互作用。

化学方面,界面处的化学键合是关键因素之一。

不同材料之间可能形成共价键、离子键、金属键或者范德华力等各种化学键合。

共价键具有很强的方向性和较高的键能,能提供非常牢固的结合;离子键则在某些陶瓷基复合材料中发挥重要作用;金属键常见于金属基复合材料中;范德华力虽然相对较弱,但在某些情况下也能对界面性能产生一定的影响。

在复合材料的制备过程中,工艺条件对界面相互作用有着显著的影响。

以纤维增强复合材料为例,如果纤维表面处理不当,可能导致界面结合不良,从而影响复合材料的力学性能。

常见的纤维表面处理方法包括氧化处理、涂层处理等。

氧化处理可以增加纤维表面的活性官能团,促进与基体的化学键合;涂层处理则可以在纤维表面形成一层特殊的物质,改善界面相容性。

此外,温度、压力等工艺参数也会影响界面的形成和相互作用。

高温可以促进物质的扩散和化学反应,增强界面结合;而适当的压力有助于排除界面处的气体和杂质,提高界面的紧密程度。

复合材料在使用过程中,所处的环境条件也会对界面相互作用产生影响。

例如,在潮湿的环境中,水分子可能会渗透到界面处,削弱化学键合或者导致腐蚀,从而降低复合材料的性能。

同样,酸碱环境、高温环境等也都可能对界面造成不同程度的破坏。

为了深入研究复合材料的界面相互作用机制,科学家们采用了各种先进的分析测试技术。

复合材料的界面复合材料是一种由两种或两种以上的材料组合而成的材料,具有优良的性能和广泛的应用领域。

在复合材料中,界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

本文将围绕复合材料的界面展开讨论,从界面的定义、影响因素、性能优化等方面进行深入探讨。

首先,界面是指两种不同材料之间的接触面或接触区域。

在复合材料中,界面通常是由树脂基体和增强材料之间的接触面构成。

界面的性质直接影响着复合材料的力学性能、热学性能、耐久性等方面。

一个优秀的界面能够有效地传递载荷,提高材料的强度和刚度,同时还能够有效地减小应力集中,延长材料的使用寿命。

其次,影响复合材料界面性能的因素有很多,包括表面能、界面结构、界面相容性等。

表面能是指材料表面吸附外界物质的能力,它直接影响着材料的润湿性和粘接性。

在复合材料的界面中,表面能的大小将影响着树脂基体和增强材料之间的粘接强度。

界面结构是指界面的形貌和结构特征,包括界面的粗糙度、界面的结合方式等。

一个良好的界面结构能够提高材料的界面强度和界面传递效率。

界面相容性是指不同材料之间的相互作用性质,包括化学相容性和物理相容性。

界面相容性好的复合材料能够充分发挥各种材料的优点,形成协同效应,提高材料的整体性能。

此外,为了优化复合材料的界面性能,可以采取一些措施。

一是通过表面处理来提高材料的表面能,增强材料的润湿性和粘接性。

常用的表面处理方法包括等离子体处理、化学处理、机械处理等。

二是通过界面改性来改善界面结构和界面相容性,包括界面增强剂的添加、界面改性剂的引入等。

界面增强剂能够增强材料的界面结合强度,提高材料的界面传递效率;界面改性剂能够改善不同材料之间的相容性,减小界面能量,提高材料的界面稳定性。

三是通过界面设计来优化复合材料的界面性能,包括界面结构的设计、界面相容性的设计等。

通过合理的界面设计,能够有效地提高复合材料的性能,并满足不同应用领域的需求。

综上所述,复合材料的界面是一个非常重要的概念,它直接影响着复合材料的性能和使用效果。

复合材料的复合原则及界面复合材料是由两个或多个不同性质的材料组合而成的材料,通过将各种材料的优点相互结合,可以得到具有更好性能和更广泛应用的材料。

复合材料的复合原则和界面是影响复合材料性能的重要因素,下面将详细介绍。

机械复合是指通过力的作用将两种或多种材料结合在一起。

例如,在纤维增强复合材料中,纤维和基体通过力的作用使其结合在一起,形成复合材料。

机械复合适用于强度要求高、耐磨性强的产品。

机械复合的优点是简单易行,但界面结合力较弱。

化学复合是指通过化学反应使两种或多种材料结合在一起。

例如,在聚酯树脂和玻璃纤维布中,通过涂布树脂、固化反应将其结合在一起。

化学复合适用于要求强度高、界面粘结力强的产品。

化学复合的优点是界面结合力强,但复合过程所需的材料和设备较多。

物理复合是指通过物理吸附、静电作用等力的作用将两种或多种材料结合在一起。

例如,在橡胶和金属复合材料中,通过物理吸附力将橡胶和金属结合在一起。

物理复合适用于要求柔软、耐热性好的产品。

物理复合的优点是操作简便,但界面结合力较弱。

表面改性是指通过处理材料表面使其与其他材料更好地结合在一起。

例如,通过表面改性处理,改善材料的亲水性或增加表面粗糙度,从而提高与其他材料的粘结力。

表面改性适用于要求界面粘结力强的产品。

表面改性的优点是简单易行,但只是针对材料表面的改性,界面结合力可能不如其他复合方式。

物理界面是指两种材料之间的物理结合,如吸附、机械咬合等。

物理界面的结合力较弱,容易发生剥离或剪切现象。

为了提高物理界面的结合力,可以采用增加界面接触面积、增加纳米级界面过渡层等方法。

化学界面是指两种材料之间的化学结合,如共价键、离子键等。

化学界面的结合力较强,具有较好的界面粘附性。

为了提高化学界面的结合力,可以采用表面改性、界面交联等方法。

综上所述,复合材料的复合原则和界面对于复合材料性能的影响是不可忽视的。

在设计和制备复合材料时,需要根据产品的要求和应用环境选择合适的复合方法和优化界面结构,以提高复合材料的性能和应用价值。