粉末颗粒物料高速_高精度自动称料系统的研究

- 格式:pdf

- 大小:694.08 KB

- 文档页数:4

自动配料控制系统文献综述1 前言自动配料系统在轻工、纺织、塑料、食品、制药、化工等行业得到了广泛应用,并具有很好的发展前景。

通过许多关于自动配料控制系统的文献,设计出自动配料系统具有通用性强、自动化程度高、工作可靠性高、人机界面友好、可进行远距离控制、成本低廉等特点。

当前针对某一行业, 配料仪器所用传感器种类、量程基本固定,配料的种类数基本固定, 因此, 目前的配料仪器产品使用场合单一, 针对不同行业, 要设计出不同的配料仪器, 使大批量生产难于实现, 这就使得资源的利用率不高, 产品生产成本过高。

因此, 能够开发出可适配多种不同类型的传感器, 具有智能去皮、精确配料、配料种类数由操作人员选择的新型配料仪, 具有广泛的应用价值。

本设计就是以基于单片机为核心, 设计出能适配不同种类传感器和应用于不同行业的通用型自动配料仪。

2 国内外现状近年来我国的配料工业发展迅速,小型配料系统的设备性能有了很大提高。

自动配料装置的核心设备是配料秤,配料秤性能好坏,将直接影响配料质量的优劣。

用微机代替控制仪表进行称量配料,可以对称量误差进行自动补偿,保证配料的准确性,通过微机的键盘和显示器方便进行人机对话,还科研调用管理完成参数设置,检查和修改工艺设定值,并监视称量配料的生产过程,发现故障及时报警,通过打印机及时打印生产报表,自动完成统计工作。

这样,可以降低原料消耗,提高产品质量,实现生产过程的实时动态监视,配料精度低主要原因是电子秤系统的动态范围小,而可靠性主要是中间继电器和过程控制的微机控制系统的可靠性低所致,针对实际问题,采用可编程控制器来代替中间的继电器和过程控制的微型机,为了实现生产过程的动态监视,使用微型机与PLC通信,在屏幕上显示出动态生产数据。

可靠性是重要的质量指标,由于机械工艺,电子元件等基础,工业发展的滞后,国内电脑配料系统可靠性与国外产品相比尚有一定差距。

主要面临的问题是:( 1)不同行业使用的传感器不同, 输出的电信号不同, 这就给信号的初期放大处理和程序设计带来困难。

粉末冶金高速压制技术的原理、特点及其研究进展粉末冶金高速压制技术是一种重要的金属材料制备技术,它通过高速冲击和压缩粉末颗粒,将其迅速烧结成固体材料。

该技术具有独特的原理和特点,并在过去几十年中得到了广泛的研究和应用。

本文将从原理、特点以及研究进展三个方面对粉末冶金高速压制技术进行深入探讨。

一、原理粉末冶金高速压制技术是通过将金属或合金的粉末颗粒置于模具中,并在极短的时间内施加高压力,使得颗粒之间发生塑性变形和结合。

其主要原理可以归纳为以下几个方面:1.1 高速冲击在高速压制过程中,模具以极快的速度向下运动,使得模具与待加工材料之间产生剧烈碰撞。

这种高速冲击能够使得颗粒之间发生变形,并且加快了结合过程。

1.2 高温效应在高温下进行压制可以提供更好的塑性变形能力,使得粉末颗粒能够更好地结合。

此外,高温还可以促进晶粒的生长和再结晶,进一步提高材料的力学性能。

1.3 界面扩散在高速压制过程中,颗粒之间会发生扩散现象。

界面扩散可以使得颗粒之间的接触面积增大,并且在界面处形成更强的结合。

此外,界面扩散还可以促进晶粒的再结晶和生长。

1.4 塑性变形在高速压制过程中,颗粒会发生塑性变形,并且与周围颗粒发生冷焊接触。

这种塑性变形可以使得颗粒之间产生更强的结合,并且提高材料的密度和力学性能。

二、特点与传统冶金加工方法相比,粉末冶金高速压制技术具有以下几个特点:2.1 高效快速由于采用了高速冲击和压缩技术,这种方法具有快速、高效的特点。

一般情况下,整个过程只需要几十毫秒到几秒钟即可完成。

2.2 高质量由于采用了高温和高压力的条件,粉末冶金高速压制技术可以获得高密度和均匀的材料。

此外,由于塑性变形和界面扩散的作用,材料的结合强度也得到了显著提高。

2.3 复杂形状粉末冶金高速压制技术可以制备各种复杂形状的金属零件。

由于采用了模具,可以根据需要设计出各种形状和尺寸的零件。

2.4 节约能源与传统冶金加工方法相比,粉末冶金高速压制技术具有节约能源的优势。

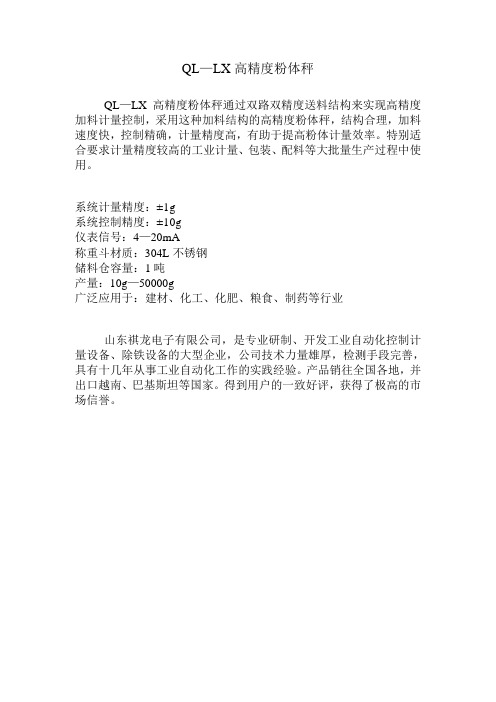

QL—LX高精度粉体秤

QL—LX高精度粉体秤通过双路双精度送料结构来实现高精度加料计量控制,采用这种加料结构的高精度粉体秤,结构合理,加料速度快,控制精确,计量精度高,有助于提高粉体计量效率。

特别适合要求计量精度较高的工业计量、包装、配料等大批量生产过程中使用。

系统计量精度:±1g

系统控制精度:±10g

仪表信号:4—20mA

称重斗材质:304L不锈钢

储料仓容量:1吨

产量:10g—50000g

广泛应用于:建材、化工、化肥、粮食、制药等行业

山东祺龙电子有限公司,是专业研制、开发工业自动化控制计量设备、除铁设备的大型企业,公司技术力量雄厚,检测手段完善,具有十几年从事工业自动化工作的实践经验。

产品销往全国各地,并出口越南、巴基斯坦等国家。

得到用户的一致好评,获得了极高的市场信誉。

颗粒物料定量称重及灌装控制系统设计方案1.1 包装机械的发展现状及现实意义现代包装技术日益向着高度机械化和自动化方向发展,最初,在包装领域中所应用的第一代包装机械——DubbedGen1,结构简单,是纯机械性的。

由一台电机带动直线轴转动,并通过凸轮产生动力。

采用可编程控制器(PLC)的控制系统,结构也很简单,由操作人员直接控制机器。

在大部分情况下,还没有采用人-机互动技术(HMI)。

之后,出现了第二代包装机械。

此技术诞生于十年前,包装机械仍采用传动轴驱动,只是结构更复杂一些,因为由伺服电机来控制速度,所以可以向一些特殊的动作发出指令,而且也采用了更为复杂的PLC可编程逻辑控制器。

第二代包装机械的可调性更好,但这一优点却需要付出更高的费用。

这些费用包括更多的线路布置、更多的PLC可编程逻辑控制器输入/输出(I/O)装置,这些装置庞大而复杂,有更多的传感器和程序控制,甚至还包括更多的外围设备,而且对于故障的排除和处理也更加困难。

近年来,国内包装机械从技术、设计和制造等方面发展较快,从前期的由国外引进先进设备和技术并在此基础上进行消化吸收,到自行设计制造生产出较为先进的电子秤称量微机控制的各种型号种类的包装机,基本满足了国内各行业散状物料产品包装的需要。

但开发研制经济实用的颗粒物料称重式包装机也是非常适时和必要的。

随着社会经济、技术的快速发展,产品定量精度要求更加严格,产品规格种类繁多,颗粒物料定量称重、灌装类设备需求量日益增加。

相比之下,农产品的包装机械发展稍有不足,包装速度和精度偏低是阻碍其发展的主要原因。

本课题根据这一要求并结合谷物生产的实际情况,研制了颗粒物料的自动定量灌装控制系统,对如何提高灌装速度和称量精度提出了改进方案。

1.2 颗粒物料定量灌装控制系统的研究意义随着市场经济的完善和发展,商品流通的深度和广度进一步扩大,包装工业在国民经济中的作用和地位越来越高。

商品包装是一个新兴的行业,是在商品经济日益繁荣,市场竞争日趋激烈的新形式下,逐步成长起来的。

本科生毕业设计毕业设计题目基于PLC的自动称重系统学生姓名蒋大伟所在学院能源与动力工程学院专业及班级电气0902指导教师陈东雷完成日期2013年 6 月 3 日摘要随着科技技术的快速发展,生产力的不断提高,企业需要提高自动化程度以节省劳动力,提高效率,控制产品质量来提高信誉。

在粮食、化肥、饲料等具有称重包装环节的企业称重的准确度直接影响着企业的发展,称量包装技术的发展大致经历了手工称重、继电器控制、称重仪表控制、PLC控制等几个阶段。

相对于传统的称重仪表控制,应用PLC和触摸屏组成的控制系统便于将开关设置,复位操作以及设定和修改系统参数功能有机的结合,提高机器速度和精度。

本文主要论述了称重传感器以及整个称重系统的工作原理,并对控制系统的硬、软件设计进行了详细的分析。

通过PLC控制称重仪再对称重过程进行控制。

关键词:托利多B8520称重仪西门子S7-200PLC MODBUS通信触摸屏AbstractWith the rapid development of science,technology and productivity, companies in the grain, fertilizer, feed and other business need to increase the degree of automation in order to save labor, improve efficiency, and maintain a good reputation.In such business, accuracy carries a direct influence on the companies' future.The industry has gone through the following stages:manual weighing, relay control, weighing instrument control and PLC control. Compared with conventional control methods, control system composed of PLC and touch screen features the convenience of integrating switching setting,resetting,and tuning system parameters,as well as quick respond time and high accuracy.This article mainly discusses how the load cell and the entire weighing system works, and provides a detailed analysis of the control system hardware and software design. PLC is used in controlling the weighing instrument and monitoring the weighing process.Keywords: Toledo B8520 weighing instrument Siemens S7-200PLC MODBUS communication touchscreen目录第1章绪论 (1)1.1自动称重系统研究的目的和意义 (1)1.2 国内外研究现状及发展趋势 (1)第2章称重包装系统方案比较 (3)2.1采用常规称重仪进行称重控制方案 (3)2.2采用托利多B8520称重仪进行称重控制 (5)第3章控制系统硬件设计 (8)3.1西门子S7-200PLC (8)3.2托利多B8520称重仪 (10)3.2.1主要硬件特点 (10)3.2.2主要软件特点 (11)3.2.3主要指标 (11)3.2.4输入口定义 (12)3.2.5输出口定义 (14)3.2.6主板输入,输出端子和外部连线图 (15)3.2.7 MODBUS 通讯协议 (16)3.2.8 硬件连接多台终端接入RS485 网络示意图 (19)3.2.9 称重终端信息在MODBUS中的地址映射表 (19)3.3托利多MTB-50称重传感器 (21)3.4托利多AJB-015接线盒 (22)第4章系统软件设计 (23)4.1触摸屏 (24)4.1.1 触摸屏设计 (24)4.1.2 工程下载 (27)4.2 Ethemet通信设置 (28)4.3系统的配置及PLC 的I/O口分配 (33)4.4 梯形图控制程序及说明 (35)4.4.1写程序 (37)4.4.2主程序 (39)第5章总结和展望 (44)5.1 总结 (44)5.2 展望 (44)第6章致谢 (45)参考文献 (46)附录 (47)附录一PLC写程序 (47)附录二PLC主程序 (49)第1章绪论1.1自动称重系统研究的目的和意义微型计算机和电子技术的迅猛发展,促进了控制技术和微型计算机测量的广泛应用,从国防技术、航空航天等到日常生活中的电梯、排水系统等都采用到了微机测控技术。

小料自动配料称量系统的研制袁仲雪 杭柏林 张文军 (青岛化工学院 266045)李德生(青岛橡胶集团有限责任公司 266041) 本文主要阐述了橡胶行业小料配料的现状,针对现状开发研制了小料自动配料称量系统,并对该系统的主要性能进行了介绍。

关键词: 配料,自动称量,无级调速,计算机控制作者简介:袁仲雪,男,1955年出生。

1987年毕业于青岛化工学院自动化系管理专业,主要从事实验设备、橡胶专用设备的管理与开发。

1 概况研制“小料自动配料称量系统”是为了提高橡胶行业劳动生产率,保证产品质量稳定,解决工作环境污染,解除配料工作人员繁重的体力劳动。

它是一种机电一体化设备。

以往配料大部分由人工进行,人为因素对产品质量的稳定性影响较大。

但这类设备生产的关键是自动称量系统,国内外正在运行的各种配料机组,称量精度不高,效率偏低,维修量大,对物料要求严格,不适合我国的现状。

我公司针对我国的实际情况研制的“小料自动配料称量系统”,具有适应性强,效率高,称量精度高,占地面积小,对物料特性要求不严等特点。

采用振动、皮带、滴式多种给料方式,保证了自动称量的速度和精度,料仓均带有破拱装置,保证了物料有很好的流动性。

采用单物料除尘,既解决了环境污染,又保证了物料的回收,回收的物料可再利用,减少了经济损失,无“三废”排放。

在橡胶行业中,小料配料现场大部分生产环境恶劣,粉尘大,称量要求精度高,称量范围大,而且有些原材料对人体有害。

所以研究高精度的配料方法,使工作人员尽可能不接触物料,是改善劳动强度和环境的当务之急。

以往的配料,一般采用双速给料,即快速给料,慢速给料,称量精度靠预关门值来保证。

由于物料比重、粘度受环境温度、湿度的影响,容易结块、粘连,对称量精度有较大影响,很难保证称量精度。

该系统的主要技术参数:配料秤技术指标型号规格:L CS 25 L CS 210 L CS 230称量范围:0.05~5kg 0.1~10kg 0.3~30kg 准确度等级:0.5 0.5 0.5分度值: 1g 2g 5g2 机械系统的研制机械设备是该系统的主体,主要由小料自动称量装置、集料筐输送线、料仓、解包室、除尘装置等组成。

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920550533.5(22)申请日 2019.04.22(73)专利权人 高光远地址 116622 辽宁省大连市开发区学府大街10号(72)发明人 高光远 (74)专利代理机构 济南旌励知识产权代理事务所(普通合伙) 31310代理人 单玉刚(51)Int.Cl.G01G 17/06(2006.01)(54)实用新型名称高精度金刚石微粉自动称料机(57)摘要本实用新型公开了高精度金刚石微粉自动称料机,包括底座,底座上表面固定安装第一电机,第一电机输出端转动安装转块,转块侧壁焊接第一连接杆,第一连接杆前端铰链连接半圆固定环,转块侧壁固定安装第一电动缸,第一电动缸移动端铰链连接半圆固定环外侧壁,底座上表面固定安装第二电机,第二电机输出端转动安装螺杆,螺杆侧壁螺接螺母,螺母固定连接第二连接杆,底座上表面焊接固定杆,固定杆末端焊接储料罐,第二连接杆末端固定连接挡料棒实现了在加料中快速加料,在接近需要重量时缓慢加料,减少漂浮在杯中未被承重的粉末,在保证生产速度的同时提高承重的精确度的目的。

权利要求书1页 说明书3页 附图3页CN 209673204 U 2019.11.22C N 209673204U权 利 要 求 书1/1页CN 209673204 U1.高精度金刚石微粉自动称料机,包括底座(1),其特征在于:所述底座(1)上表面固定安装第一电机(2),所述第一电机(2)输出端转动安装转块(3),所述转块(3)侧壁焊接第一连接杆(4),所述第一连接杆(4)前端铰链连接半圆固定环(5),所述转块(3)侧壁固定安装第一电动缸(6),所述第一电动缸(6)移动端铰链连接半圆固定环(5)外侧壁,所述底座(1)上表面固定安装第二电机(7),所述第二电机(7)输出端转动安装螺杆(8),所述螺杆(8)侧壁螺接螺母(9),所述螺母(9)固定连接第二连接杆(10),所述底座(1)上表面焊接固定杆(11),所述固定杆(11)末端焊接储料罐(12),所述储料罐(12)侧壁开设通孔(13),所述第二连接杆(10)末端固定连接挡料棒(14),所述底座(1)上表面固定安装第二电动缸(15),所述第二电动缸(15)移动端固定连接第一支撑板(16),所述第一支撑板(16)上表面固定安装第一称重器(17),所述底座(1)上表面固定安装第三电动缸(18),所述第三电动缸(18)移动端固定连接第二支撑板(19),所述第二支撑板(19)上表面固定安装第二称重器(20),所述底座(1)上表面分别固定安装第一输送机(21)和第二输送机(22)。