外发加工镭雕件检验规范

- 格式:doc

- 大小:77.00 KB

- 文档页数:4

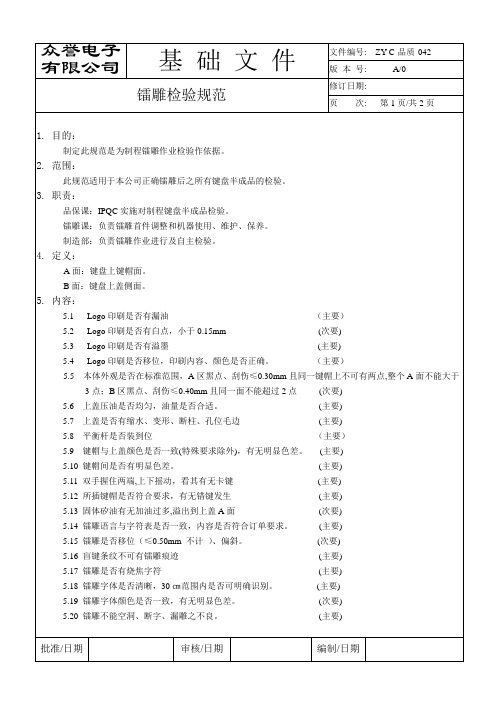

基础文件文件编号: ZY-C-品质-042版本号: A/0镭雕检验规范修订日期:页次: 第1页/共2页1. 目的:制定此规范是为制程镭雕作业检验作依据。

2. 范围:此规范适用于本公司正确镭雕后之所有成品的检验。

3. 职责:品保课:IPQC实施对制程半成品检验。

镭雕课:负责镭雕首件调整和机器使用、维护、保养。

制造部:负责镭雕作业进行及自主检验。

4. 定义:A面。

B面。

5. 内容:5.1 Logo印刷是否有漏油(主要)5.2 Logo印刷是否有白点,小于0.15mm (次要)5.3 Logo印刷是否有溢墨(主要)5.4 Logo印刷是否移位,印刷内容、颜色是否正确。

(主要)5.5 本体外观是否在标准范围,A区黑点、刮伤≤0.30mm且同一产品上不可有两点,整个A面不能大于3点;B区黑点、刮伤≤0.40mm且同一面不能超过2点(次要)5.6 镭雕语言与字符表是否一致,内容是否符合订单要求。

(主要)5.7 镭雕是否移位(≤0.50mm 不计)、偏斜。

(次要)5.16 盲键条纹不可有镭雕痕迹(主要)5.17 镭雕是否有烧焦字符(主要)5.18 镭雕字体是否清晰,30㎝范围内是否可明确识别。

(主要)5.19 镭雕字体颜色是否一致,有无明显色差。

(次要)5.20 镭雕不能空洞、断字、漏雕之不良。

(主要)批准/日期审核/日期编制/日期基础文件文件编号: ZY-C-品质-042版本号: A/0镭雕检验规范修订日期:页次: 第2页/共2页5.21 字键耐磨测试参照《键盘可靠度实验》。

未列入上述之不良现象依类似不良加以判定。

6. 记录:《镭雕首件检查报告》《IPQC制程品质统计日报表》《制程品质异常单》《可靠性实验报告》7. 参考文件:《抽样检验指引》《产品外观检验规范》《移印、丝印、喷油检验规范》批准/日期审核/日期编制/日期。

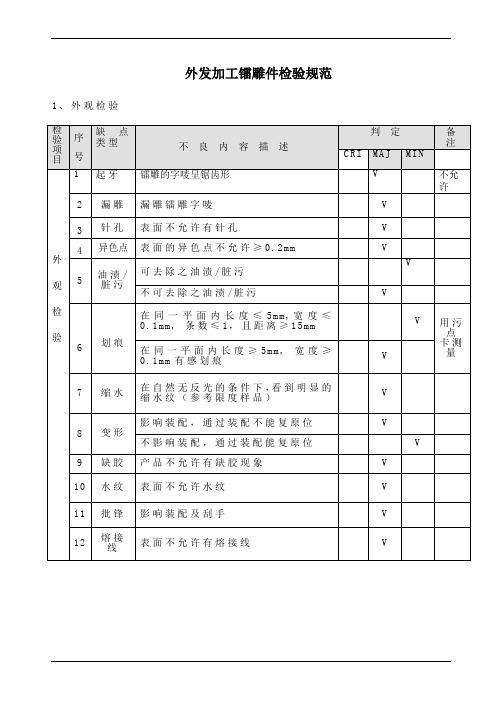

外发加工镭雕件检验规范1、外观检验2 、尺寸检测:严格按照文控中心所发放的图纸或样品,用卡尺、工具显微镜或投影仪测量产品的长度、宽度、厚度等关键尺寸,公差按照±0.05进行检验,并记录在检验报告中,当非关键尺寸有特殊要求时也要测量。

3 、附着力测试:用锋得刀片(刀锋角度为15º~30º)在测试样板表面划10X10个1mmX1mm或(5X5个2mmX2mm)小网格,每一条划线应深及油漆层的底材;用毛刷将测试区域的碎片刷干净;用3M 600号胶纸牢牢粘住被测试小网格,并用橡皮擦拭胶带,以加大胶带与测试区域的接触面积及力度;用手抓住胶带的一端,将胶带呈45º角迅速扯下胶纸,粘揭3次,每次使用新的胶带.要求附着力达4B(或3B)为合格.5B-划线边缘光滑,在划线的边缘及交叉点处均无油漆层脱落;4B-在划线的交叉点处有小片的油漆层脱落,且脱落总面积小于5%;3B-在划线边缘及交叉点处有小片的油漆层脱落,且脱落总面积在5%~15之间2B-在划线边缘及交叉点处有成片的油漆层脱落,且脱落总面积在15%~35之间1B-在划线边缘及交叉点处有成片的油漆层脱落,且脱落总面积在35%~65之间0B-在划线的边缘及交叉点处有成片的油漆层脱落,且脱落总面积≥65%注1: 当测试面积较小时,不要求一定要划10X10个小方格,可以根据测试面积的大小确定划格的数目.注2: 当油漆层的厚度小于50µm时,划10X10个1mmX1mm的小方格; 当油漆层的厚度大于50µm时,划5X5个2mmX2mm的小方格.注3: 对于表面光滑的喷油件,表面附着力达4B以上;对于表面有皮纹的油漆层,要求附着力达3B以上.4、耐磨性测试:用专用的RCA耐磨测试仪及专用的纸带,施加175g的载荷,带动纸带在样本表面磨擦200个循环, 油漆层不露底材为合格.(供应商提供测试报告)5 、耐醇测试:用纯棉布蘸满无水酒精(浓度≥99.5%),包在专用的500g砝码头上(包上棉布后测试头的面积为1平方厘米),以40次/分钟~60次/分钟的速度,20mm左右的行程,在样本表面来回擦拭200个循环,试验完成后以油漆层无变色、不露底材为合格.(供应商提供测试报告)6、漏光测试:镭雕的字唛和喷油的部分对准小手电筒光线,不能有像针孔似的光线射出。

镭雕管理规范一、引言镭雕是一种常见的激光雕刻技术,广泛应用于工艺品、礼品、广告牌等领域。

为了确保镭雕作业的质量和安全,制定一套镭雕管理规范是必要的。

本文将详细介绍镭雕管理规范的相关内容。

二、设备管理1. 设备安装:镭雕设备应安装在稳固的工作台上,确保设备稳定运行。

2. 设备维护:定期对设备进行保养和维修,确保设备的正常运转。

3. 设备清洁:定期清洁设备的镭雕头,防止灰尘和污垢影响镭雕质量。

三、材料管理1. 材料选择:根据不同的镭雕需求,选择适合的材料进行雕刻。

2. 材料检查:在进行镭雕之前,对材料进行检查,确保材料表面平整无瑕疵。

3. 材料固定:将材料固定在工作台上,确保在镭雕过程中不会挪移或者晃动。

四、安全管理1. 人员培训:对操作人员进行必要的培训,确保其了解设备操作规程和安全注意事项。

2. 防护措施:操作人员应佩戴防护眼镜和手套,以防止激光对眼睛和皮肤的伤害。

3. 废气处理:镭雕过程中产生的废气应通过专门的排气系统进行处理,避免对环境和人体健康的影响。

五、操作规范1. 设计准备:根据客户要求,设计镭雕图案,并进行必要的修改和优化。

2. 参数设置:根据材料的特性和雕刻要求,设置合适的激光功率、速度和频率等参数。

3. 雕刻过程:将设计好的图案导入镭雕设备的控制系统,进行雕刻操作。

操作过程中需保持专注,及时处理设备异常情况。

4. 雕刻检查:雕刻完成后,对雕刻效果进行检查,确保质量符合要求。

六、质量控制1. 检验标准:制定镭雕产品的质量检验标准,包括外观质量、尺寸精度等方面。

2. 检验方法:制定适合的检验方法和工具,进行产品质量的检测和评估。

3. 不良品处理:对于不合格品,及时进行记录和处理,以避免不良品进入市场。

七、文档管理1. 设备档案:建立设备档案,包括设备购置合同、设备维修记录等,以便日后查询和管理。

2. 镭雕记录:记录每次镭雕作业的相关信息,包括镭雕时间、操作人员、雕刻参数等,以备查证和质量追溯。

XXX有限公司一.目的:用以规范和统一镭雕产品工艺标准,维护镭雕产品质量,指导生产和检验人员的依据。

二.适用范围:适用于公司镭雕件产品检验。

三.权责:1. 由工程部提供检验标准,品质部负责编写与执行。

2. 所制定之标准,如有修改须经核准单位同意。

四.检验依据:1. 依据工程提供的产品图纸进行检查。

2. 依据工程提供的样品进行检验。

3.依据制定的检验标准以及相关资料进行检验。

五.内容:1.检验工具1.1 卡尺、百格刀、3M600胶纸、酒精、棉布、砝码等。

2.允收标准:2.1外观按照MIL-STD-105E一般检验水准标准Ⅱ抽样,AQL定义为CR=0、MAJ=0.65、MIN=1.02.2 性能测试按照MIL-STD-105E特殊检验水准S-1抽样,AQL定义为CR=02.3 尺寸按照MIL-STD-105E特殊检验水准S-3抽样,AQL定义为CR=03. 缺陷定义:3.1 CR:产品功能完全失常或会导致使用者产生危害、伤害或危及人身安全。

3.2 MAJ:产品部份结构、功能失常或有严重的外观不良导致客户抱怨或拒收的缺陷。

3.3 MIN:产品有明显的外观不良可能会导致客户抱怨或包装方面的缺陷。

4.检验条件:4.1标准光源:40W日光灯2支。

4.2 检验物品与眼睛距离:30CM4.3 视眼与被检物品表面角度:45±15°4.4 检验时间:5S4.5 视力:裸眼1.0以上,无色盲。

5.检验内容:5.1外观检验标准:5.2可靠度测试附着力测试六.附件:1.《附着力测试操作规范》 ZJ-WI/QM-082.《零件/产品测试报告》 ZJ-QR/QM-01。

镭雕管理规范一、背景介绍镭雕是一种常用于工艺品、装饰品等领域的加工技术,通过激光束对材料进行加工,刻划出精细的图案和文字。

为了确保镭雕加工的质量和效率,提高产品的竞争力,制定一套镭雕管理规范是必要的。

二、镭雕设备管理规范1. 设备维护:定期对镭雕设备进行维护保养,确保设备的正常运行。

包括清洁设备、检查光路系统、更换耗损部件等。

2. 设备安全:确保镭雕设备的安全操作,遵守相关安全规定,佩戴个人防护装备,确保操作人员的人身安全。

3. 设备校准:定期对镭雕设备进行校准,确保加工精度和稳定性。

三、镭雕操作规范1. 材料准备:选择适合镭雕加工的材料,并进行必要的预处理,如清洁、涂覆保护膜等。

2. 图案设计:根据客户需求和产品特性,进行图案设计,并与客户进行确认。

3. 加工参数设置:根据材料的特性和加工要求,设置合适的加工参数,包括激光功率、加工速度、扫描间距等。

4. 加工过程控制:操作人员应熟悉镭雕设备的操作界面,掌握加工过程中的控制方法,确保加工质量和效率。

5. 检验与修正:对加工完成的产品进行检验,如有需要,及时进行修正,确保产品符合质量要求。

四、镭雕质量管理规范1. 检验标准:制定镭雕产品的检验标准,包括图案的清晰度、加工精度、表面质量等指标。

2. 检验方法:确定合适的检验方法,如使用显微镜观察图案清晰度、使用测量仪器测量加工精度等。

3. 检验记录:对每一个镭雕产品进行检验,并记录检验结果,包括合格品和不合格品的数量和原因。

4. 不合格品处理:对于不合格品,及时进行处理,如修复、返工或者报废,并记录处理过程。

五、镭雕作业环境管理规范1. 作业场所:确保镭雕作业场所的通风良好,避免积尘和有害气体的产生。

2. 温湿度控制:控制作业场所的温度和湿度,确保在适宜的环境下进行镭雕加工。

3. 作业区域划分:将镭雕作业区域与其他区域进行合理划分,避免干扰和交叉污染。

4. 废料处理:对于产生的废料,按照环保要求进行分类、储存和处理。

镭雕管理规范一、引言镭雕是一种常见的加工技术,广泛应用于工业制造、艺术品制作等领域。

为了确保镭雕加工的质量和安全,制定镭雕管理规范是非常必要的。

本文将详细介绍镭雕管理规范的内容和要求。

二、设备要求1. 镭雕设备应具备合法的生产许可证,并定期进行检测和维护。

2. 设备操作人员应经过专业培训,具备必要的技术和操作知识。

3. 设备周围应设置明显的安全警示标识,并配备相应的防护设施,如防护眼镜、手套等。

三、操作规范1. 操作人员应严格按照操作手册进行操作,不得随意更改参数。

2. 在操作过程中,应佩戴防护眼镜、手套等个人防护装备。

3. 操作前应检查设备是否正常运行,如有异常应及时报修。

4. 操作时应保持专注,不得分心或进行其他无关操作。

5. 操作结束后,应及时关闭设备,并进行设备清洁和维护。

四、质量控制1. 在镭雕加工过程中,应定期进行质量检测,确保产品符合规定要求。

2. 检测方法可以采用目测、测量等方式,确保镭雕效果准确无误。

3. 检测结果应记录并保存,以备后续查阅和追溯。

五、安全管理1. 镭雕操作区域应设置明显的警示标识,禁止未经许可的人员进入。

2. 镭雕设备应放置在稳定的地面上,避免晃动或倾斜。

3. 镭雕过程中应保持通风良好,避免有害气体积聚。

4. 镭雕废料应妥善处理,避免对环境造成污染。

5. 镭雕设备应定期进行安全检查,确保设备的安全性能。

六、人员培训1. 镭雕操作人员应接受相关的培训,掌握镭雕技术和操作规范。

2. 培训内容应包括设备操作、安全防护、质量控制等方面。

3. 培训后应进行考核,确保操作人员掌握了必要的知识和技能。

七、文档管理1. 镭雕操作手册应编制并定期更新,确保操作人员能够及时获取最新的操作规范。

2. 操作记录和质量检测结果应及时整理归档,方便后续查阅和追溯。

八、总结镭雕管理规范的制定和执行对于确保镭雕加工的质量和安全至关重要。

通过设备要求、操作规范、质量控制、安全管理、人员培训和文档管理等方面的要求,可以有效提高镭雕加工的效率和质量,降低安全风险,推动行业的健康发展。

镭雕管理规范一、引言镭雕是一种常见的雕刻工艺,广泛应用于艺术品、礼品、工艺品等领域。

为了确保镭雕产品的质量和安全性,制定一套镭雕管理规范是必要的。

本文将详细介绍镭雕管理规范的要求和具体措施。

二、镭雕产品质量要求1. 雕刻精度:镭雕产品的雕刻精度应符合设计要求,不得出现模糊、失真等问题。

2. 雕刻深度:根据产品的要求,确定合适的雕刻深度,确保雕刻效果清晰可见。

3. 表面光洁度:镭雕产品的表面应光滑、无明显的划痕和凹凸不平的现象。

4. 材质选择:根据不同的产品需求,选择适合的材质进行雕刻,确保产品的质量和稳定性。

三、镭雕设备管理要求1. 设备维护:定期对镭雕设备进行维护和保养,确保设备的正常运行和雕刻质量。

2. 设备安全:镭雕设备应符合相关安全规范,确保操作人员的安全。

3. 设备调试:在使用新设备或更换设备时,应进行调试和测试,确保设备的稳定性和雕刻效果。

四、操作规范1. 操作人员培训:对操作人员进行培训,确保其掌握正确的操作方法和安全注意事项。

2. 操作流程:制定详细的操作流程和标准操作规范,确保每个环节都符合要求。

3. 原材料管理:对使用的原材料进行严格的管理,确保材料的质量和稳定性。

4. 雕刻过程控制:在雕刻过程中,要进行严格的质量控制,及时发现和纠正问题,确保产品质量。

五、质量检验要求1. 抽样检验:对成品进行抽样检验,确保产品的质量符合要求。

2. 检测设备:使用合适的检测设备进行质量检验,确保结果的准确性和可靠性。

3. 检验记录:对每次检验结果进行记录,建立质量档案,方便追溯和分析。

六、质量问题处理1. 不合格品处理:对于不合格的产品,要及时进行处理,包括修复、重做或报废,确保不合格品不流入市场。

2. 问题分析:对质量问题进行分析,找出问题的原因,并采取相应的措施进行改进,防止问题再次发生。

七、安全管理要求1. 安全防护措施:对操作人员提供必要的安全防护装备,确保其安全作业。

2. 废弃物处理:对产生的废弃物进行分类、储存和处理,确保环境的安全和卫生。

镭雕管理规范一、引言镭雕是一种常见的工艺品制作技术,其通过激光雕刻技术将图案、文字等刻在各种材料上,具有美观、精细、持久等特点。

为了确保镭雕产品的质量和安全,制定本管理规范,旨在规范镭雕工艺的操作流程和质量要求。

二、适合范围本管理规范适合于所有从事镭雕工艺的相关人员,包括镭雕工艺师、操作人员、质检人员等。

三、操作流程1. 设计确认a. 接受客户需求,与客户确认设计要求;b. 根据客户需求进行设计,设计稿需经客户确认后方可进行下一步操作。

2. 材料准备a. 根据设计要求选择适当的材料,如玻璃、木材、金属等;b. 检查材料是否完好无损,如有损坏或者瑕疵应及时更换。

3. 设备设置a. 检查镭雕设备的工作状态,确保设备正常运行;b. 设置合适的镭雕参数,包括功率、速度、频率等。

4. 镭雕操作a. 将准备好的材料放置在镭雕设备工作台上,固定好位置;b. 根据设计稿将镭雕设备对准材料,开始镭雕操作;c. 监控镭雕过程,确保图案、文字等刻印清晰、精细。

5. 质量检验a. 镭雕完成后,将产品取下进行质量检验;b. 检查刻印是否清晰、无含糊、无漏刻等问题;c. 检查材料是否有损伤或者变形。

6. 清洁保养a. 镭雕设备使用完毕后,及时清理设备和工作区域;b. 定期对设备进行保养,确保设备的正常运行。

四、质量要求1. 刻印清晰度:刻印图案、文字应清晰可辨,无含糊、毛刺等问题。

2. 刻印精细度:刻印线条应平滑、细腻,无断裂、断线等问题。

3. 刻印持久度:刻印图案、文字应具有持久性,不易磨损、退色。

4. 材料完好性:材料应完好无损,无裂纹、变形等问题。

五、安全注意事项1. 操作人员应佩戴个人防护用品,如护目镜、手套等。

2. 镭雕设备应放置在通风良好的场所,避免积尘或者有害气体对设备造成伤害。

3. 镭雕设备应定期进行维护保养,确保设备的安全运行。

六、附则1. 操作人员应经过专业培训,熟悉镭雕设备的操作流程和安全注意事项。

2. 镭雕工艺师应具备一定的设计能力和艺术鉴赏能力,能够根据客户需求进行设计创作。

镭雕管理规范一、引言镭雕是一种常见的雕刻工艺,具有高精度、高清晰度和高耐久性的特点。

为了确保镭雕产品的质量和安全性,制定镭雕管理规范是必要的。

本文将详细介绍镭雕管理规范的制定目的、适用范围、管理要求和执行流程。

二、目的制定镭雕管理规范的目的是为了规范镭雕产品的生产和使用过程,确保产品质量和安全性,提高工作效率,减少事故发生。

三、适用范围本规范适用于所有从事镭雕产品生产和使用的企事业单位及个人。

四、管理要求1. 设备要求1.1 镭雕设备应具备合法的生产许可证,并定期进行设备维护和检修,确保设备的正常运行。

1.2 镭雕设备应设置在通风良好、无火源和易燃物的区域,以防止火灾和爆炸事故的发生。

1.3 镭雕设备操作人员应经过专业培训,熟悉设备操作流程和安全规范,并严格按照操作手册进行操作。

2. 材料要求2.1 镭雕所用材料应符合国家相关标准和规定,不得使用有毒有害物质。

2.2 镭雕所用材料应经过严格的质量检测,确保材料的质量和安全性。

3. 生产要求3.1 镭雕产品的设计和制作应符合相关的技术标准和规范。

3.2 镭雕产品的生产过程应进行严格的质量控制,确保产品的精度和质量。

3.3 镭雕产品的生产过程中,应采取有效的防护措施,防止辐射对人体和环境造成伤害。

4. 使用要求4.1 镭雕产品的使用人员应经过专业培训,了解产品的使用方法和注意事项。

4.2 镭雕产品的使用过程中,应注意防护措施,避免直接接触镭雕辐射。

4.3 镭雕产品使用完毕后,应妥善保管,避免损坏和丢失。

五、执行流程1. 制定镭雕管理规范的责任部门应组织相关人员进行规范的制定和修订工作。

2. 制定的规范应在企事业单位内进行宣传和培训,确保相关人员了解并遵守规范。

3. 相关部门应定期进行镭雕设备的检查和维护,确保设备的正常运行。

4. 镭雕产品的生产过程应进行质量把关,确保产品的质量和安全性。

5. 镭雕产品的使用人员应接受培训,了解产品的使用方法和注意事项。