重整生成油后加氢技术

- 格式:doc

- 大小:156.00 KB

- 文档页数:7

重整生成油液相加氢脱烯烃适宜操作条件的研究作者:黄志遥薛金召肖雪洋来源:《当代化工》2019年第12期摘 ; ; ;要:采用管式液相加氢技术,设计在5 L催化剂装量的工业侧线装置上,以HDO-18为催化剂,开展重整生成油脱烯烃可行性研究,并考察了反应空速、氢油比、反应温度、反应压力等适宜操作条件。

长周期运行结果表明:该技术可以使加氢后重整生成油溴指数关 ;键 ;词:重整生成油;液相加氢;烯烃脱除;操作条件;管式反应器中图分类号:TE 426 ; ; ; 文献标识码: A ; ; ; 文章编号: 1671-0460(2019)12-2884-04Abstract: The feasibility study of reformate hydrodeolefin was carried out,and suitable operating conditions were investigated, in the industrial side line device, by using tubular liquid phase hydrogenation process with HDO-18 as catalyst. The test results proved that Bromine index of hydrogenated reformate was lower than 100 mgBr/100 g oil,the loss of aromatics was lower than 0.5%, and the tubular liquid phase hydrogenation technology could replace clay adsorption or conventional post-hydrogenation process. The best operating conditions were determined as follows:the reaction temperature 170 ℃,the pressure 1.5 MPa, the space velocity 1.2 h-1 and H2/Oil ratio 4.Key words: Reformate;Liquid-phase hydrogenation;Olefin removal;Operatingcondition;Tubular reactor苯、甲苯和二甲苯(BTX)是重要的有机化工原料,催化重整是生产BTX的主要手段。

FITS加氢新工艺在油品加氢中的应用FITS加氢技术介绍FITS简介管式液相加氢(FITS)新工艺开发了氢气的纳米级微孔分散并与油品混合的技术,首次采用了管式反应器进行油品液相加氢,通过提升油品的传质效率和反应效率,明显简化了加氢工艺,大幅度降低了投资和运行费用,国内外未见同类技术的报道,新颖性和创新性显著,具有自主知识产权和自由运作权。

该技术由中石化长岭分公司与湖南长岭石化科技开发有限公司联合开发,并已申请多项专利。

技术特点●流程灵活。

FITS工艺流程简单,占地面积小,可镶嵌在已有流程中,实现工业装置模块化。

●高效率。

FITS 工艺具有高空速的特点,反应器小巧,催化剂用量少,同时易于实现定量给氢,反应选择性较高。

●低投资。

FITS 工艺没有复杂的氢气循环系统,设备简单,可降低装置建设投资60%以上,且建设周期更短。

●高收益。

FITS 工艺取消了循环氢压缩机和循环油泵,电力消耗可降低50% 以上,瓦斯消耗可降低20~30%,且氢气损失及泄露率更少,环保效益显著。

知识产权状况FITS 加氢技术是具有自主知识产权,在国际国内具领先水平的工艺技术,目前已提交申请相关专利 5 项,并有13项专利计划提交申请。

●一种烃油加氢处理方法,CN2013/083791●一种重整生成油加氢处理方法,CN2013/083786●一种气液混合方法及其应用和气液反应方法,201210360982.6●一种航空煤油液相加氢精制方法,201210357221.5●一种柴油加氢处理方法,201210357165.5FITS工艺在重整生成油加氢脱烯烃中的应用工艺简介重整生成油FITS 加氢工艺通过在重整现有工艺流程中镶嵌入FITS 工艺模块,即可实现重整生成油原料在较大空速下选择性深度脱烯烃。

该工艺可脱除重整生成油单馏分、BTX 馏分或全馏分中的烯烃,工艺流程灵活。

该工艺于2012年成功应用于中石化长岭分公司重整生成油加氢装置,并于2013年7月11 日获得中国石化科技部组织的鉴定,目前正在石家庄炼化积极推进工业化。

重整抽余油加氢脱烯烃、脱苯生产正已烷工艺技术程建江;田雨【摘要】介绍在中国石油克拉玛依石化公司以重整装置来的抽余油内(含己烷15%~36%)为原料采用精馏分离,除去轻重组分后,得含正己烷纯度为70%~80%馏分。

经过705型催化剂加氢脱烯烃,脱除硫、氮等杂质后,再经过MH-6A催化剂苯加氢,除去苯等不饱和烃,得合格正己烷。

该工艺技术具有催化剂活性高,寿命长,无需再生,反应条件温和工艺流程简单,产品升值高等特点,成功解决了低辛烷值的抽余油出路问题。

同时生产的正己烷产品质量优良,达到了国外同类产品的水平,直接经济效益显著。

【期刊名称】《当代化工》【年(卷),期】2012(000)012【总页数】3页(P1385-1387)【关键词】抽余油;正己烷;加氢;工艺技术;质量优良;效益【作者】程建江;田雨【作者单位】新疆康佳投资集团有限公司, 新疆克拉玛依 834003;新疆康佳投资集团有限公司, 新疆克拉玛依 834003【正文语种】中文【中图分类】TE624克拉玛依石化公司重整生成油经环丁砜苯抽提装置将芳烃抽出后,所余的抽余油中含有一定量的烯烃和苯等不饱和烃。

由于这些物质对利用抽余油所生产的正已烷质量有直接影响,因此需对这部分物质进行处理。

克拉玛依康佳化工公司6万t/a年抽余油处理工业装置,利用经过重整装置来的抽余油内(含己烷19%~26%)为原料采用精馏分离,除去轻重组分后,得含正己烷纯度为 70%~80%馏分。

经过705型催化剂加氢脱烯烃,脱除硫、氮等杂质后,再经过MH-6A催化剂苯加氢,除去苯等不饱和烃,生产出符合标准的合格正己烷。

经过装置的1年运行表明,该工艺技术具有催化剂活性高,寿命长,无需再生,反应条件温和工艺流程简单,产品升值高等特点,成功解决了低辛烷值的抽余油出路问题。

正己烷主要作溶剂,如植物油萃取时的溶剂、烯烃聚合时的溶剂(如聚丙烯的溶剂)和颜料的稀释剂等。

该产品的生产成功,为公司增加了产品品种,改善产品结构,增产环保型高附加值产品提供了保证,同时对我国国民经济有一定的意义。

加氢精制工艺流程

《加氢精制工艺流程》

加氢精制是一种重要的炼油工艺,用于将原油中的硫、氮等杂质以及不饱和化合物去除,从而提高燃料的品质。

下面我们来了解一下加氢精制工艺的流程。

首先,原油经过加热,使其成为易于处理的状态。

然后,原油进入加氢反应器,与氢气在高温高压的环境下发生化学反应。

在反应器内,硫化物和氮化物会与氢气发生反应,生成硫化氢和氨气,这使得原油中的硫和氮杂质被去除。

接下来,通过分离装置将产生的硫化氢和氨气与反应后的油品分离开来,以便进行后续处理。

分离后的油品含有较高含硫量的硫化物,这时需要通过一系列的洗涤和吸附过程来进一步去除硫化物和其他杂质,以提高油品的纯度。

最后,经过连续的处理和分离,得到的产品就是高质量的燃料油品,能够满足汽车等机械设备的使用需求。

总的来说,加氢精制工艺是通过氢气的加氢反应,去除原油中的硫、氮等杂质,并通过一系列的化学和物理处理,得到高品质的燃料产品。

这一工艺在提高石油产品品质、保护环境等方面发挥着重要作用。

加氢精制和加氢裂化介绍加氢精制和加氢裂化介绍一、加氢精制加氢精制主要用于油品精制,其目的是除掉油品中的硫、氮、氧杂原子及金属杂质,改善油品的使用性能。

由于重整工艺的发展,可提供大量的副产氢气,为发展加氢精制工艺创造了有利条件,因此加氢精制已成为炼油厂中广泛采用的加工过程,也正在取代其它类型的油品精制方法。

㈠加氢精制的主要反应加氢精制的主要反应有:1、加氢脱硫2、加氢脱氮3、加氢脱氧4、重质油加氢脱金属5、在各类烃中,环烷烃和烷烃很少发生反应,而大部分的烯烃与氢反应生成烷烃。

在加氢精制中,加氢脱硫比加氢脱氮反应容易进行,在几种杂原子化合物中含氮化合物的加氢反应最难进行。

例如,焦化柴油加氢精制时,当脱硫率达到90%的条件下,脱氮率仅为40%。

加氢精制产品的特点:质量好,包括安定性好,无腐蚀性,以及液体收率高等,这些都是由加氢精制反应本身所决定的。

㈡加氢精制工艺装置加氢精制的工艺流程因原料而异,但基本原理是相同的,如图3-10所示,包括反应系统、生成油换热、冷却、分离系统和循环氢系统三部分。

1、反应系统原料油与新氢、循环氢混合,并与反应产物换热后,以气液混相状态进入加热炉,加热至反应温度进入反应器。

反应器进料可以是气相(精制汽油时),也可以是气液混相(精制柴油时)。

反应器内的催化剂一般是分层填装,以利于注冷氢来控制反应温度(加氢精制是放热反应)。

循环氢与油料混合物通过每段催化剂床层进行加氢反应。

加氢反应器可以是一个,也可以是两个。

前者叫一段加氢法,后者叫两段加氢法。

两段加氢法适用于某些直馏煤油的精制,以生成高密度喷气燃料。

此时第一段主要是加氢精制,第二段是芳烃加氢饱和。

2、生成油换热、冷却、分离系统反应产物从反应器的底部出来,经过换热、冷却后进入高压分离器。

在冷却器前要向产物中注入高压洗涤水,以溶解反应生成的氨和部分硫化氢。

反应产物在高压分离器中进行油气分离,分出的气体是循环氢,其中除了主要成分氢外,还有少量的气态烃(不凝气)和未溶于水的硫化氢。

2023加氢技术培训资料ppt汽油加氢技术ppt•加氢技术简介•汽油加氢技术•汽油加氢技术的影响因素•汽油加氢技术的实际应用目•汽油加氢技术的安全措施录01加氢技术简介加氢技术是一种将氢气加入到油品中,通过化学反应将油品中的杂质和有害物质进行脱硫、脱氮、脱氧等反应,提高油品质量和安定性的技术。

加氢技术定义加氢技术主要基于氢气在高温高压下与油品中的硫、氮、氧等杂质发生化学反应,生成水、氨、醇等物质,从而达到净化油品的目的。

加氢技术原理加氢技术的定义和原理1加氢技术在石油工业的应用23加氢技术在石油炼制领域广泛应用于常减压、催化裂化、重整等装置中,用于提高油品质量和生产效率。

石油炼制领域加氢技术在燃料油领域主要应用于汽油、柴油、煤油等产品的精制和调和,提高油品质量和安定性。

燃料油领域加氢技术在润滑油领域用于生产高粘度指数润滑油基础油,提高润滑油的性能和品质。

润滑油领域03工业应用规模的扩大随着加氢技术的不断发展和完善,其工业应用规模将不断扩大,成为石油工业中不可或缺的技术之一。

加氢技术的发展趋势01高效催化剂和反应器的研究与开发加氢技术的发展趋势是研究和开发高效催化剂和反应器,提高加氢效率和降低能源消耗。

02清洁燃料的生产加氢技术的研究和开发重点是生产清洁燃料,如氢燃料电池、生物燃料等,以满足环保和可持续发展的需求。

02汽油加氢技术定义汽油加氢技术是指在炼油过程中,将汽油通过加氢反应器,使用氢气作为催化剂,使汽油中的杂质和有害物质与氢气反应,进而转化为对人体和环境无害的物质。

原理汽油加氢技术的原理是利用氢气的还原性,将其通过催化剂在高温高压下与汽油中的杂质和有害物质反应,转化为对人体和环境无害的物质。

汽油加氢技术的定义和原理汽油加氢技术的工艺流程加氢反应将预处理后的汽油加入加氢反应器中,通入氢气,并加入催化剂,使汽油中的杂质和有害物质与氢气反应。

产品分馏反应后的汽油通过分馏塔分离成不同沸点的组分,得到清洁的汽油产品。

重整生成油后加氢技术摘要:介绍了抚顺石油化工研究院开发的重整生成油后加氢技术特点、技术路线、反应特点及主要工艺参数影响。

该技术对原料适应性强,可以处理苯馏分、BTX馏分及重整生成油全馏分,生成油溴指数均<100 mgBr/100 g油、芳烃损失﹤0.5(m)%,满足芳烃抽提进料的指标要求。

该技术已经成功地应用于多个炼油企业。

关键词:催化重整生成油后加氢芳烃抽提前言催化重整过程是生产苯、甲苯和二甲苯(BTX)等化工原料以及优质调合汽油组份的主要加工手段之一。

石脑油馏分的催化重整生成油富含芳烃和溶剂油馏分,同时也含有少量的烯烃,要生产出合格的芳烃和溶剂油产品,就必须脱除其中的烯烃。

我国催化重整中大约36%的加工能力用于生产芳烃。

生产车用汽油组分的催化重整装置,为降低汽油中苯含量,普遍采用切割出富含苯的馏分进行选择性加氢脱除烯烃,然后采用液—液抽提或抽提蒸馏的方法生产化工原料苯和溶剂油。

因此,无论生产芳烃还是生产汽油组分,催化重整生成油都存在脱除烯烃的问题。

催化重整生成油脱除烯烃的常规方法:采用白土吸附处理,其缺点是白土吸附剂使用寿命较短,须频繁更换,会带来严重的环境污染;采用常规Co-Mo或Ni-Mo加氢精制催化剂,在较高反应温度(300~340 ℃)和较低体积空速(2~3 h-1)条件下,加氢脱烯烃(溴指数﹤100 mg溴/100 g油),缺点是有部分芳烃会被加氢饱和,而且重整生成油的辛烷值受损失较大。

随着连续重整技术的发展和推广应用,以及固定床半再生催化重整反应苛刻度的提高,重整生成油中烯烃的含量也相应增加。

因此,对重整生成油脱除烯烃技术的要求更为紧迫。

近年来,国外已有贵金属催化剂选择性加氢脱除重整生成油中烯烃工艺技术的相关报导(法国IFP的Arofining 工艺)。

开发适合我国国情的催化重整生成油选择性加氢催化剂和工艺,以替代传统白土吸附精制和常规的后加氢精制工艺势在必行。

抚顺石油化工研究院(FRIPP)开展了催化重整生成油选择性加氢催化剂及工艺的开发研究工作,并取得了很好的结果。

目前,该技术已在国内多套工业装置上成功应用。

FIRPP开发的FHDO催化重整生成油选择性加氢脱烯烃技术采用贵金属HDO-18催化剂,可以用于催化重整生成油的苯馏分、BTX馏分、重整生成油全馏分、混合二甲苯馏以及重整生成油C8+馏份的选择性加氢脱烯烃,在反应温度120~210 ℃、压力1.6~2.4 MPa、体积空速2~4 h-1、氢油体积比200~300等比较缓和的条件下,精制油溴指数小于100 mgBr/100 g油,芳烃损失小于0.5 个百分点,催化剂能够长周期稳定运转。

1 技术路线1.1 催化重整生成油选择性加氢脱烯烃的化学反应(1)单烯烃的加氢反应:R1-CH=CH-R2+H2→R1-CH2-CH2-R2(2)双烯烃的加氢反应:R1-CH=CH-CH=CH-R2+2H2→R1-CH2-CH2-CH2-CH2-R2(3)加氢裂化反应:R1-CH2-CH2-R2+H2→R3-CH3+R4-CH3(4)芳烃加氢饱和反应:+ 3H 2 →选择性加氢脱烯烃催化剂应具有良好的催化活性和选择性,促使目的反应(1)和(2)的快速进行,抑制副反应(3)和(4)的发生。

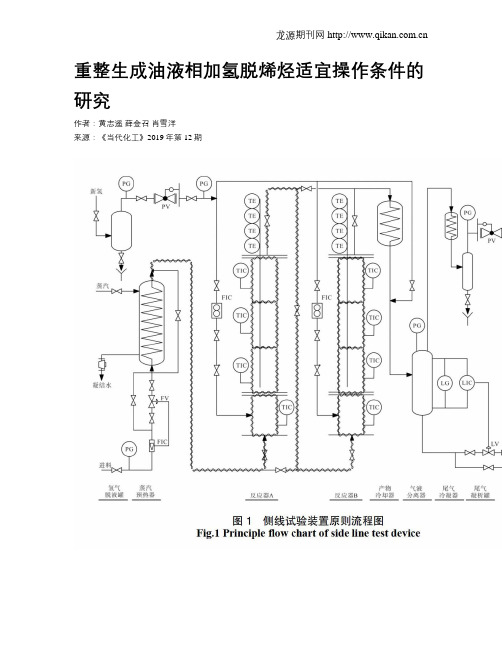

1.2 工艺流程催化重整生成油选择性加氢脱烯烃的工艺流程示于图1。

该流程的特点是全馏分进入选择性加氢反应器,加氢后的产物再经油气分离后,进入分馏单元,根据不同的生产方案进行生产操作。

对于以生产汽油调合组分的装置,由于对汽油中苯含量的限制,普遍采用的策略就是从重整生成油中切取C 6馏分进行低温选择加氢脱除烯烃,然后再进行溶剂抽提,再经分馏、精馏后生产优质的苯产品和高附加值的6#溶剂油产品。

C 6以上馏分直接作为汽油调合组分。

对于以生产化工原料三苯为主的装置,重整生成油首先进行分馏切割,切取苯、甲苯、二甲苯馏进行选择性加氢脱烯烃,然后再进行抽提分馏。

1.3 催化剂选择性加氢脱烯烃催化剂,应具有适宜的活性和较高选择性,既能使稀烃加氢反应快速完成,又能有效抑制反应加氢裂化和芳烃饱和反应的发生,这就对催化剂和工艺提出了较高的要求。

由于Ⅷ族金属元素特殊的电子结构和性质,其表面吸附的H 2分子离解活化能Ea 比氢分子的解离能D H-H 要小得多,容易发生离解。

因此,烯烃选择性加氢催化剂的活性金属通常采用Ⅷ族金属。

一般认为,其反应机理是催化剂化学吸附氢气和烯烃,在催化剂表面先形成金属的氢化物、与烯烃结合的络合物,金属氢化物的一个原子和双键碳原子结合的中间体再与另一金属氢化物的氢原子生成烷烃,然后烷烃从催化剂表面脱附。

烯烃选择性加氢反应过程中的各个步骤均为快速反应,重整生成油选择性加氢脱烯烃反应是一个受扩散控制的反应。

在扩散控制的催化反应中,扩散阻力往往成为提高催化剂效率的制约因素,其反应速度主要取决于反应物在催化剂表面上的浓度和催化剂表面的活性中心数目。

薄壳型催化剂的大部分活性金属都集中在扩散阻力较小的催化剂表层,是提高这类反应速率的理想模型。

研究发现,Pd和Pt催化剂对部分加氢反应的选择性较好,多用于选择性催化加氢反应过程,如乙烯工业中乙烯、丙烯选择性加氢脱除炔烃,烃类蒸汽裂解汽油一段选择性加氢脱除双烯烃等。

催化剂选择Pd、Pt为催化加氢的复合活性金属组分,以及适宜的金属配比,以氧化铝为载体,制备成薄壳型催化剂,将活性金属组分集中分布在催化剂载体的外表层中。

2 工艺参数对反应性能的影响催化重整生成油选择性加氢工艺的主要目的是加氢脱烯烃(降低其溴指数),同时将芳烃损失降到最低限度,其工艺条件应当比较缓和。

以半再生重整生成油全馏分为进料,就工艺参数对HDO-18催化剂性能的影响进行了考察。

2.1 反应温度对催化剂性能的影响对重整生成油选择性加氢脱烯烃反应而言,不同催化剂具有不同的“最佳温度选择区”,温度过低,催化活性不足,温度太高,选择性下降。

温度对反应性能影响的考察结果见表1。

表1 温度对催化剂反应性能的影响项目温度/℃150 160 170 190 210 230压力/MPa 2.0体积空速/h-1 4.0氢油体积比250:1芳烃含量,(m)% 60.5 60.6 60.5 60.3 60.5 57.2溴指数/【mgBr·(100g油)-1】83 54 46 43 40 32 由表1可以看出,在压力2.0 MPa、体积空速4.0 h-1、氢油体积比250:1条件下,对催化重整生成油选择性加氢脱烯烃反应而言,在150~210 ℃温度范围内,随着反应温度的提高,其加氢生成油的溴指数呈递降趋势;当反应温度为170 ℃时,产品溴指数已﹤50 mgBr/100 g油,且芳烃损失﹤0.5(m)%;当温度提到230 ℃时,产品溴指数进一步降低,但芳烃损失超过3 个百分点,已不能满足催化重整生成油选择性指标的要求。

2.2 反应压力对催化剂性能的影响加氢脱烯烃反应属于分子数减少的反应,压力增加对加氢反应有利,但压力过高有可能会引起芳烃的加氢饱和,压力过低会加速催化剂的积炭,缩短运转周期。

因此,工业装置上应采用适中的反应压力。

在反应温度170 ℃、体积空速4.0 h-1、氢油体积比250:1的条件下,于1.0~3.0 MPa 范围内考察压力变化对催化剂反应性能的影响,其试验结果见表2。

表2 反应压力对催化剂反应性能的影响项目反应压力/MPa1.0 1.52.0 2.53.0温度/℃170体积空速/h-1 4.0氢油体积比250:1芳烃含量,%60.460.660.560.459.5溴指数/【mgBr·(100 g油)-1】5749484832由表2可以看出,反应压力在1.0~2.5 MPa范围内变化时对催化剂加氢反应性能没有太大影响,产品油溴指数为50 m g B r/100g油左右,芳烃含量基本不损失;当压力达到3.0 MPa时,产品溴指数进一步降低,芳烃损失达到1 个百分点。

因此,反应压力不宜过高。

2.3 体积空速对催化剂性能的影响体积空速的大小标志着反应物分子与催化剂接触时间的长短。

通常,在其它条件不变的情况下,反应物的加氢深度随体积空速提高而下降,即产品的溴指数会相应升高。

在2.0~8.0 h-1范围内,空速变化对反应性能影响的试验结果见表3。

表3 空速对催化剂反应性能的影响项目体积空速/h-12.0 4.0 6.0 8.0温度/℃170压力/MPa 2.0氢油体积比250:1芳烃含量,% 60.5 60.6 60.4 60.5溴指数/【mgBr·(100 g油)-1】30 48 70 85由表3可以看出,在试验条件下,当体积空速为4.0 h-1时,加氢生成油溴指数为48 mgBr/100 g油;即使在体积空速8.0 h-1的条件下,加氢生成油溴指数为85 mgBr/100 g油(﹤100 mgBr/100 g油),仍可满足抽提进料对溴指数的指标要求。

2.4 氢油体积比对催化剂性能的影响在100~600:1范围内,氢油体积比对催化剂反应性能影响的结果见表4。

表4 油体积比对催化剂反应性能的影响项目氢油体积比100:1 250:1 400:1 600:1温度/℃170压力/MPa 2.0体积空速/h-1 4.0芳烃含量,% 60.5 60.5 60.6 60.4溴指数/【mgBr·(100 g油)-1】50 46 50 45 由表4可看出,氢油体积比在100~600:1之间变化时,对生成油溴指数影响不明显。

但氢油体积比过低,无疑会加速催化剂积炭,进而影响催化剂使用寿命。

上述结果表明,HDO-18催化剂在重整生成油选择性加氢脱烯烃的反应过程中,其适宜的工艺条件为反应温度160~210 ℃,反应压力1.5~2.5 MPa,氢油体积比200:1~500:1,体积空速2.0~4.0 h-1。

对于不同催化重整生成油及其产品质量的要求,通过优化工艺参数可以达到预期的选择性加氢效果。

3 不同原料的加氢效果对原料的适应性是催化剂的重要性能指标之一。

采用原料1(催化重整生成油苯馏分)、原料2(固定床半再生重整生成油全馏分)、原料3(第2 代连续重整生成油BTX馏分)、原料4(重整生成油混合二甲苯馏分)以及原料5(0.35 MPa CCRC8+馏分)等五种典型原料为进料,在不同条件下,考察了选择性加氢脱烯烃催化剂对原料的适应性。

3.1 催化重整生成油苯馏分的选择性加氢苯是重要的化工原料,同时也是主要的致癌物质之一。

新环保法规对汽油规格中的苯含量有严格的限制。

为降低车用汽油组分中的苯含量,多采用将重整生成油切割出苯馏分进行抽提,以生产化工原料苯和6#溶剂油;这样既可提高炼厂的技术经济效益,同时又能达到有效控制汽油中苯含量的目的。