中厚板生产线主要设备介绍

- 格式:ppt

- 大小:10.23 MB

- 文档页数:21

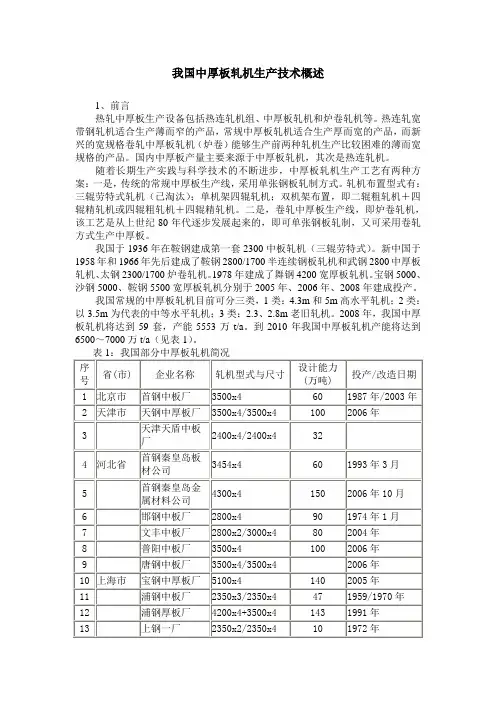

我国中厚板轧机生产技术概述1、前言热轧中厚板生产设备包括热连轧机组、中厚板轧机和炉卷轧机等。

热连轧宽带钢轧机适合生产薄而窄的产品,常规中厚板轧机适合生产厚而宽的产品,而新兴的宽规格卷轧中厚板轧机(炉卷)能够生产前两种轧机生产比较困难的薄而宽规格的产品。

国内中厚板产量主要来源于中厚板轧机,其次是热连轧机。

随着长期生产实践与科学技术的不断进步,中厚板轧机生产工艺有两种方案:一是,传统的常规中厚板生产线,采用单张钢板轧制方式。

轧机布置型式有:三辊劳特式轧机(已淘汰);单机架四辊轧机;双机架布置,即二辊粗轧机+四辊精轧机或四辊粗轧机+四辊精轧机。

二是,卷轧中厚板生产线,即炉卷轧机,该工艺是从上世纪80年代逐步发展起来的,即可单张钢板轧制,又可采用卷轧方式生产中厚板。

我国于1936年在鞍钢建成第一套2300中板轧机(三辊劳特式)。

新中国于1958年和1966年先后建成了鞍钢2800/1700半连续钢板轧机和武钢2800中厚板轧机、太钢2300/1700炉卷轧机。

1978年建成了舞钢4200宽厚板轧机。

宝钢5000、沙钢5000、鞍钢5500宽厚板轧机分别于2005年、2006年、2008年建成投产。

我国常规的中厚板轧机目前可分三类,1类:4.3m和5m高水平轧机;2类:以3.5m为代表的中等水平轧机;3类:2.3、2.8m老旧轧机。

2008年,我国中厚板轧机将达到59套,产能5553万t/a。

到2010年我国中厚板轧机产能将达到6500~7000万t/a(见表1)。

热轧中厚板生产工艺流程:a)坯料准备工艺流程:选择坯料(种类、尺寸)—坯料清理—坯料检验—合格坯料。

b)加热工艺流程:装炉—加热(控制加热时间、温度、速度和炉内气氛)—出炉。

c)轧制工艺流程:除鳞—粗轧—精轧。

d)精整工艺流程:矫直—冷却—表面检查—缺陷清理—剪切→(抛丸处理或热处理)→检验—标记—入库。

轧制是钢板成形阶段,其分为粗轧、精轧两个阶段。

由于船舶制造,桥梁建筑,石油化工,压力容器到等工业的迅速发展钢板焊接构件,大直径输送管件及型材的广泛应用,特别是海上运输,能源开发与焊接技术的进步,需要大量的宽而长的中厚板,使得中厚板生产日益趋向合金化和大型化,轧机亦日益重型化,高速化和自动化。

3M以上的四辊宽厚板轧机已成为生产中厚板的主流设备。

1.1中厚板轧机类型及其布置中厚板轧机从机架结构来看有二辊可逆式,三辊劳特式,四辊可逆式,万能式和复合式等几种形式;从几架布置来看,我单机架,串列或并列双机架即多几架连续式或半连续式轧机。

1.2中厚板轧机的结构形式二辊可逆式轧机的辊径一般为8000~1500mm,辊身长度达3000~5500mm,这种轧机的主要优点是轧辊可以变速,可你运转,因此可以采用低速咬入,高速轧制以提高轧机咬入能力和增大压下量来提高产量,并可选择适当的轧制速度以充分发挥电机的潜力,并且由于它具有初扎机的功能,故对原料种类和尺寸的适应性较大,但这种轧机的辊型高度较差,而且不便于通过换辊来补偿辊型的剧烈磨损,故轧制精度不高。

一般用作粗轧机或者开坯机三辊劳特试轧机一般上;下轧辊直径为800~850mm。

中辊直径为500~550mm,辊身长度为1800~2800mm,传动功率为1500~3000KW。

这种轧机的主要优点是:(1)采用交流感应电动机传动以实现往复轧制而无需大型直流电动机。

并可采用飞轮来减小电机容量,使建设投资大大降低(2)可以显著降低轧制压力的能耗,并使钢板易于延伸(3)由于中辊易于更换,因此便于采用不同凸度的中辊来补偿轧辊的磨损,以提高产品精度和延长轧辊使用寿命。

但三辊劳特试轧机因中辊是从动辊而降低了其咬入能力,轧机前后升降台等机械设备也比较笨重复杂,而且辊系刚度也不够大。

所以由于这种轧机不适于轧制精度要求高或者厚而宽的产品,过去常用于生产4~20mm的中板。

现在由于四辊轧机的发展,此种轧机一般不在兴建。

但由于其投资少建厂快故在中小型企业中仍在继续使用。

鞍钢中厚板高位取钢机产品介绍目前,全国40余家中(厚)板生产线上,板坯加热主要采用三段连续式加热炉,当需要板坯出炉时,在炉后推钢机的作用下,使板坯沿着炉内滑道向出口方向移动,利用板坯自重沿着加热炉出口与炉前辊道之间的倾斜表面滑到辊道上,由于落差大,经常产生板坯表面划伤,导致钢板表面产生翘皮和撞击疤痕现象,出钢的同时伴随着较大的冲击和噪声,造成炉前辊道和缓冲器的寿命下降甚至损坏。

板坯经过粗轧机和精轧机轧制后,板坯表面出现质量缺陷,多家用户提出质量异议,并要求退货和索赔,影响了中板厂的销售和企业形象,造成了较大的经济损失。

随着板坯自重的增加,表面划伤和撞击疤痕现象日益严重,如何能够根除滑坡式这种传统的出钢方式,便能成为解决板坯表面质量和提高辊道、缓冲器等设备寿命的难题。

2007年2月,我公司与鞍钢中厚板厂签订协议,自主设计并制造三台高位取钢机与其加热炉配套。

2007年10月,高位取钢机出厂,正式交付使用。

一.该高位取钢机主要技术性能如下:1.板坯规格板坯厚度:150~230mm板坯宽度:1200~1650mm板坯长度:1500~2300mm2.板坯重量:2120~6852kg(最大坯料单重:10000kg)3.取料温度:1100℃~1200℃4.取料周期:35~40s5.走行装置走行速度:0.2~0.484m/s走行行程:3862mm6.升降装置升降速度:0.167~0.242m/s升降行程:1205mm7.干油润滑系统工作压力:6.3MPa二.技术特点1.构成与原理中厚板高位取钢机主要由取钢装置、支撑梁、走行装置和升降装置等构成。

取钢装置主要由两组取钢爪构成,两组取钢爪交替工作,以便适应生产节奏,该取钢爪采用耐热铸钢,能够适应加热炉内的高温环境。

支撑梁中的立柱、横梁主要由H型钢结构构成。

走行装置是由车体上的四个被动轮支撑在走行轨道上。

其传动系统由电动机、减速机、齿轮构成。

当电动机旋转时,带动减速机和齿轮旋转,齿轮与横梁上的齿条啮合带动车体走行。

国内中厚板热处理设备概况随着中国工业技术水平的不断发展和提高,在造船业、机械加工业、石油化工、桥梁建筑等汗液对中厚板的总体需求量增加的同时,对高等级高强度钢板的需求也不断增加。

由于我国原有的中厚板生产线虽然不断的在进行技术更新改造,但是总体的技术水平和国外相比仍由较大的差距,设置配套热处理设施的中厚板厂更是少之又少。

正因为如此,目前国内很大一部分高等级和高强度的中厚板主要依赖于进口。

虽然我国中厚板生产线的装备水平有了很大的提高,特别是近几年我国又新建了不少现代化的中厚板生产线,采用了控制轧制和控制冷却技术,也能生产一些高附加值的钢板,但是一些高强度的钢板如低温压力容器板、电厂锅炉板、工程机械用钢板,耐磨钢板、不锈钢板等必须要有热处理设施才能生产,所以热处理是生产高附加值重要用途钢板的必要手段。

随着中国产业技术的升级和市场竞争的加剧,中厚板的竞争必然从量的竞争转向质量和高附加值的竞争。

而热处理是生产高性能和高附加值钢板的重要工序之一,其不仅可以改进钢板的加工性能,同时能够显著的改善钢板的力学性能,所以国外特别是日本、德国的中厚板生产厂几乎都建设了热处理设施。

这也是我国中厚板生产厂提升产品附加值和竞争力以产顶进的必然选择。

热处理设备型式1 热处理炉中厚板热处理工序的核心设备是热处理炉。

热处理炉是热处理工序的加热设施,与中厚板生产线的加热炉相比,其炉温控制的准确性和加热的均匀性要求更高。

它的装备水平和操作水平直接影响钢板的质量和生产成本,所以中厚板热处理炉型式和水平的选择是热处理工艺成功的关键。

1)热处理炉炉型中厚板热处理炉的型式共有六种分别是:辊底式炉;步进式炉;大盘式炉;车底式炉;外部机械化炉;罩式炉。

辊底式炉由于产量、机械化和自动化程度高,得到了广泛的采用。

步进式炉虽然具有避免产生黑印和划伤的优点,但是由于投资高、维修量大且成本高、无法进行无氧化加热,目前已经很少采用,其它炉型由于生产能力低和使用寿命短等因素,基本上很少采用。

中厚板产品手册HEAVY PLATE PRODUCT MANUAL北京首钢股份有限公司B e i j i n g S h o u g a n gC o.,L t d.Chapter 1 Production Line Introduction第一章 产线简介首钢京唐公司中厚板产线拥有国内第一台400mm 板坯连铸机,拥有4300mm 和3500mm 两条生产线,常化炉、淬火炉、回火炉、车底炉等4座热处理炉,一条预处理产线及国内首条全流程复合板/卷自动化生产线。

产品规格覆盖厚度6~380mm、宽度1050~4050mm、钢板最大单重28.5吨。

首钢京唐公司中厚板产品涵盖12大系列+复合板、400多个品种,包括船舶及海洋工程用钢、管线钢、桥梁钢、容器板、风电钢、高建钢、工程机械用钢、耐磨钢、储罐钢、水电钢、结构用钢、模具钢。

产品广泛应用于能源、造船及海洋平台、机械制造、桥梁制造、交通运输、电力工程等行业。

Shougang Jingtang heavy plate production line is equipped with the domestic first 400mm continuous caster of slab, and two production lines of 3500mm and 4300mm, four heat treatment furnaces such as normalizing furnace, quenching furnace, tempering furnace and car bottom furnace, one pretreatment production line and the domestic first automatic production line of clad plate/coil. The product specifications cover the thickness of 6-380mm, the width of 1050-4050mm and the maximum unit weight of 28.5 tons.Shougang Jingtang Heavy plate category covers 12 major series and clad plate, more than 400 varieties,including shipbuilding and offshore steel, pipeline steel, bridge plate, vessel plate, wind power steel, high-risebuilding steel, high-strength steel, wear-resisitant steel, oil tank steel, hydropower steel, structure steel, and mouid steel. The products are widely applied to shipbuilding industry, energy industry (including pipeline project and petroleum chemistry industry), bridge building industry, transportation industry, manufacturing industry, power industry (including hydropower, wind power and heat power project) etc.1.1 生产流程示意图 Process Diagram1.1.1 炼钢系统Steel making system炼钢系统是一条低成本、高品质洁净钢生产线。

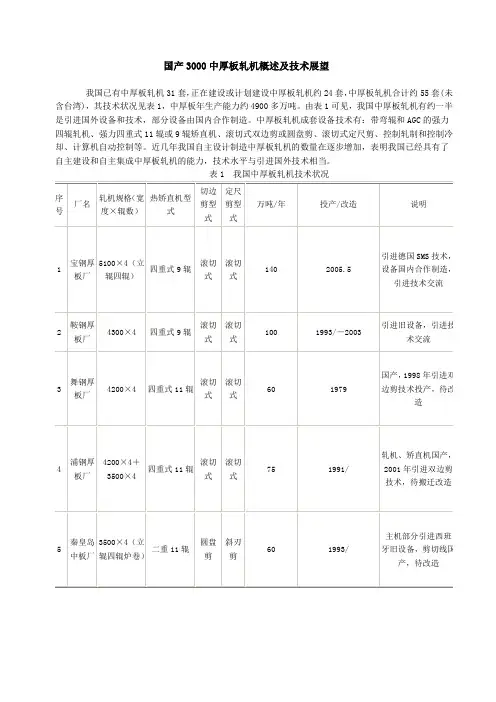

国产3000中厚板轧机概述及技术展望我国已有中厚板轧机31套,正在建设或计划建设中厚板轧机约24套,中厚板轧机合计约55套(未含台湾),其技术状况见表1,中厚板年生产能力约4900多万吨。

由表1可见,我国中厚板轧机有约一半是引进国外设备和技术,部分设备由国内合作制造。

中厚板轧机成套设备技术有:带弯辊和AGC的强力四辊轧机、强力四重式11辊或9辊矫直机、滚切式双边剪或圆盘剪、滚切式定尺剪、控制轧制和控制冷却、计算机自动控制等。

近几年我国自主设计制造中厚板轧机的数量在逐步增加,表明我国已经具有了自主建设和自主集成中厚板轧机的能力,技术水平与引进国外技术相当。

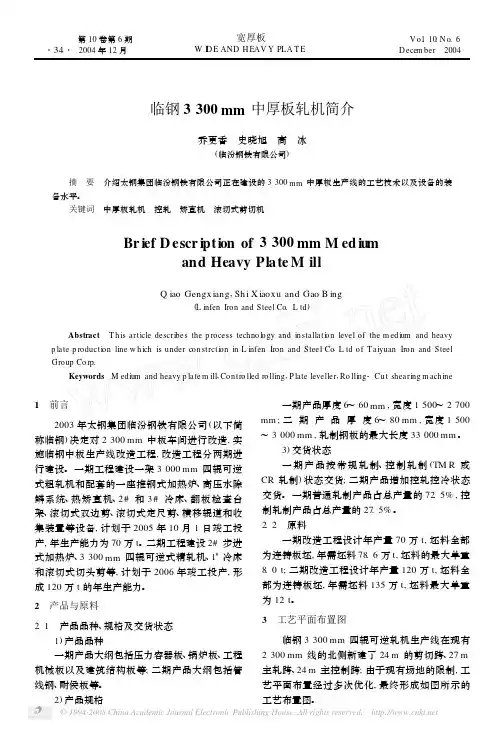

表1 我国中厚板轧机技术状况一、3000轧机生产规模及产品大纲轧钢车间分两期建设,一期工程年生产规模80万t,建设一架3000精轧机和相应的配套设施。

二期工程年生产规模为120万t,增加3000粗轧机和相应的配套设备。

成品钢板尺寸:厚度5~50mm,宽度1000~2700mm,长度3000~16000mm,轧制钢板最大长度30m。

原料板坯规格:板坯厚度250mm,板坯宽度1000~1600mm,板坯长度1600~2900mm,最大坯重9.05t。

二、工艺流程及平面布置连铸坯→上料→板坯加热→除鳞→(粗轧)→精轧(控制轧制)→热矫直→(快速冷却)→检查修磨→切头、切尾、双试样、切定尺和切边→收集三、3000轧机成套设备技术1 四辊可逆精轧机1) 技术参数表2 技术参数液压AGC规格/mm工作辊尺寸/mm支承辊尺寸/mm2) 结构组成四辊可逆式精轧机通过电机传动上下工作辊,压下及平衡装置升降上、下辊系落座于阶梯垫下辊标高调整装置上,轧机工作辊道和机架辊将钢坯送入相对转动的上下工作辊辊缝之间进行轧制。

为了保证轧辊磨损后能快速更换,在机架窗口中设置了固定的换工作辊轨道,它与能够抬升下辊系的抬升装置、支承辊小车、阶梯垫下辊标高调整装置以及机外换辊装置可快速更换轧辊。

板材挤出生产线仪器类别-回复板材挤出生产线是一种常见的设备,用于制造各种类型的板材和薄膜产品。

它是由多个仪器组成的复杂系统,每个仪器都有特定的功能和作用。

在本文中,我们将一步一步地介绍板材挤出生产线中常用的仪器类别,并解释它们的作用和工作原理。

第一类仪器:送料机送料机是板材挤出生产线的第一个工作单元,它用于将原料从供料系统输送到挤出机的进料区域。

送料机通常包括料斗、螺旋输送器和电动机,通过控制电机的转速和送料机的设计结构,可以实现对原料的精确控制和输送。

第二类仪器:挤出机挤出机是板材挤出生产线的核心仪器,它将熔融的原料通过加热和压力转化为连续的板材或薄膜。

挤出机由进料区、螺杆和模具组成。

原料在进料区被加热并通过螺杆的旋转移动到模具区域。

螺杆的设计和转速决定了挤出机的生产能力和产品的质量。

第三类仪器:模具模具是板材挤出生产线中的另一个重要组成部分,它决定了最终产品的形状和尺寸。

模具通常由金属制成,具有特定的孔洞和通道,用于塑造和冷却挤出机中的熔融原料。

模具的设计和制造需要考虑到产品的要求和生产能力,以确保最终产品具有良好的质量。

第四类仪器:冷却装置冷却装置是板材挤出生产线中必不可少的一部分,它用于快速冷却和固化挤出机中的熔融原料。

冷却装置通常包括冷却水循环系统和冷却辊或冷却架。

通过调节冷却水的温度和流量,可以控制产品的冷却速度和最终的物理性能。

第五类仪器:切割机切割机是用于将连续挤出的板材或薄膜切割成特定尺寸的设备。

切割机通常由切割刀、传动机构和控制系统组成。

切割刀的设计和传动机构的运动方式决定了切割的精度和速度。

第六类仪器:收卷机收卷机是用于将挤出的板材或薄膜卷起来的设备。

收卷机通常由收卷辊、传动机构和控制系统组成。

通过控制辊的转动速度和张力,可以实现对产品的卷取和收卷直径的调节。

总之,板材挤出生产线是一种复杂的设备系统,由多个仪器组成。

每个仪器在整个挤出过程中都发挥着不可替代的作用。

通过对每个仪器的功能和工作原理的理解,我们可以更好地掌握板材挤出生产线的操作和维护,提高生产效率和产品质量。

中厚板冷矫直机设备安装关键技术研究刘凯铭发布时间:2023-07-02T05:27:49.327Z 来源:《建筑实践》2023年8期作者:刘凯铭[导读]中冶天工集团有限公司 300308在宽厚板中,冷矫直机是中厚板生产线上的主要关键设备之一[1],用于对宽厚板产品的形状缺陷进行矫正,消除钢板在轧制过程或在以后的冷却和运输过程中经常会产生种种形状缺陷,诸如弯曲、波浪、瓢曲[2]等。

通过各种矫直工序可使弯曲等缺陷在外力作用下得以消除,使产品达到合格的状态。

冷矫直机主要由预应力机架、液压压下装置、弯辊及平衡装置、上下辊系装置、接轴抱紧装置、机架辊装置、换辊装置、主传动装置、平台及梯子[3]等部分组成。

由于冷矫直机是安装较繁琐、精度较高的一套的复杂设备,所以安装施工前需要具备详细的安装工艺方案,以免造成不必要的人力、物力资源浪费及工期延误,本文对冷矫直机设备安装过程中的关键技术做一叙述。

1安装工艺2安装前的准备及测量放线机械设备基础的质最应符合现行国家标准《混凝土结构工程施工质最验收规范》GB50204的有关规定,并应有验收资料和记录基础或地坪有防震隔离要求时应按工程设计要求施工完毕;冷矫直机基础有预压和沉降观测要求时应经预压合格,由施工方提供预压和沉降观测的记录。

测量放线尺寸及精度需符合图纸要求,中心标点和基准点的埋设要根据现场实际和设备结构选择合适的位置,避免施工过程中被遮挡。

3 垫铁的安设每个地脚螺栓旁边至少应有一组垫铁,垫铁组在能放稳和不影响灌浆的情况下,应放在靠近地脚螺栓和底座主要受力部位下方,根据设备负荷计算出每一垫铁组的面积①。

先按施工图及冷矫直机输入辊道、输出辊道中心标板,及标高预埋点,划定出冷矫直机安装的基准线,为用于后续的设备调整,参照图纸尺寸放出设备机架底座基础大概轮廓,安设座浆垫板,如示意图1所示。

垫铁组深入设备底座地面的长度应超过设备地脚螺栓的中心,设备调平后,垫铁端面应露出设备底面外缘;平垫铁宜露出10~30mm;斜垫铁宜露出10~50mm,此安装为便于调整采用斜垫铁进行调整②。

在板材生产工段中的主要设备包括烘干设备、热压设备、修边设备等。

这些设备在板材生产过程中发挥着重要作用,保障了板材的质量和性能。

下面,我将分别对这些设备的工作原理进行深入探讨。

1. 烘干设备烘干设备是板材生产过程中必不可少的设备之一。

它的主要作用是将板材中的水分蒸发,从而使板材达到一定的干燥度。

烘干设备通常采用加热和对流风力两种方式进行工作。

通过加热系统对板材表面进行加热,使水分蒸发;通过对流风力将板材表面的水蒸汽带走,确保烘干效果。

烘干设备还需要对温度、湿度、风速等参数进行精确控制,以确保烘干效果达到要求。

2. 热压设备热压设备是将板材进行热压成型的设备,其主要原理是利用热压板对板材进行一定压力和温度的作用,使板材在高温和高压的环境下进行塑性变形,从而达到一定的形状和密实度。

热压设备通常采用电热管或导热油等方式对热压板进行加热,同时通过液压系统实现对板材的压力控制。

这样,板材在热压设备中经过加热和压力作用后,可以得到理想的形状和性能。

3. 修边设备修边设备主要用于对板材的边缘进行修整,使板材的边缘平整、规整,达到美观和使用要求。

修边设备的工作原理是利用刀具对板材的边缘进行修削,使其边缘达到一定的平整度和垂直度。

修边设备通常采用数控系统实现对刀具的精确控制,从而保证修边效果达到要求。

以上是对板材生产工段中主要设备的工作原理进行的简要介绍。

在实际的生产中,这些设备通常会结合运行,相互配合,确保板材的质量和性能。

这些设备的工作原理的深入理解可以帮助我们更好地掌握板材生产工艺,提高生产效率和产品质量。

在撰写这篇文章的过程中,我对板材生产工段中主要设备的工作原理进行了深入研究和总结,从而加深了对这一主题的理解。

希望这篇文章对你有所帮助。

板材生产工段中的主要设备烘干设备、热压设备、修边设备在板材生产过程中起着至关重要的作用。

而除了这些设备之外,还有其他一些辅助设备也是必不可少的,它们共同构成了板材生产线的完整系统,保障了板材的质量和性能。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~为此近来各国均在后部工序进行大量研究,如为减少导引过程中的断带,在铸轧机出口处设气雾冷却室、托辊和导卫装置;在双辊铸轧机与在线四辊精轧机间加除鳞装置和防止二次氧化设施;在精轧机后设飞剪和分卷设备,以及加强过程管理等,其后部设施与传统的薄板连铸连轧逐渐靠近。

参考文献:[1]B l a z e kKF ,P r a e g W E.C o m m e r c i a l -s c a l e v e r i f i c a t i o n o f t h e f e a s i b i l i t y o f e l e c t r o m a g n e t l i e e d ge c o n t u i n m e n tf o r t h e t w i n r o l l s t r i p c a s t i ng of s t e e l [J ].I r o n &S t e e l m a k e r ,1998,(2):39-45.[2]朱铮.带钢连铸技术的发展和现状[J ].上海金属,2000,22(5):3-8.[3]L e g r a n d H L ,M a t r e lG .S t a i n l e s ss t r i p c a s t i n g b y m yo s o l i d [J ].S t e e l T i m e s ,1998,(3):104-105.[4]B u c h n e r AR .T h i n s t r i p c a s t i n g of s t e e l w i t h a t w i n r o l l c a s t e r c o r r e l a t i o n s b e t w e e n p r o c e s s p a r a m e t e r s [J ].S t e e l R e s e a r c h ,1997,68(6):247-268.[5]G i rg e n s oh nA ,B u c h n e r AR .T wi n r o l l s t r i p c a s t i n g o f l o w c a r -b o n s t e e l s [J ].I r o n m a k i n g &S t e e l m a k i n g ,2000,27(4):317-323.[6]S m i t hT .T h i n g a u g e h o t s t r i p [A ].A r e p o r t o n t h e I S S s y m -p o s i u m [C ].T o r o n t o :S t e e l T i m e s I n t e r n a t i o n a l ,2000.30-34.[7]S t r e z o v eL ,H e r b e r t s o nJ .E x p e r i m e n t a l s t u d i e so f i n t e r f a c i a l h e a t t r a n s f e ra n di n i t i a l s o l i d f i c a t i o n p e r i n e n t t os t r i p c a s t i n g [J ].I S I J I n t e r n a t i o n a l ,1998,38(9):959-966.[8]M u k u n t h a nK ,S t r e z o v e L ,M a h a p a t r a R ,e t a l .E v a l u a t i o n o f m i c r o s t r u c t u r e s a n d p r o d u c to p p o r t u n i t i e s i nl o wc a r b o ns t e e l s t r i p c a s t i n g [J ].C a n a d i a n M e t a l l u r g i c a lQ u a r t e r l y ,2001,40(4):523-532.[9]B l ej d eW ,M a h a p a t e R ,F uk a s eH .D e v el o pm en to f l o wc a r b o n t h i n s t r ip p r o d u c t i o n c a p a b i l i t y a t p r o j e c tM [J ].I r o n&S t e e l -m a k e r ,2000,27(4):29-32.[10]O p a l k aW A .D i r e c t s t r i p c a s t i n g d e v e l o p m e n t [J ].I r o n m a k -i n g &S t e e l m a k i n g,1999,(2):39-40.收稿日期:2003-05-19作者简介:杨固川(1959-),男(汉族),四川人,正高级工程师,二重设计研究院机械一室主任,硕士,2003年全国五一劳动奖章获得者。

目录:一、中厚板概述二、热轧总厂中厚板分厂概况三、中厚板分厂轧钢生产工艺四、中厚板性能一、中厚板概述1、中厚板是国家现代化不可缺少的一项钢材品种,被广泛用于大直径输送管、压入容器、锅炉、桥梁、海洋平台、各类船舰、坦克装甲、车辆、建筑构件、机器结构等领域,其品种繁多,使用温度要求广泛(-20℃——600℃),使用环境要求复杂(耐候性、耐蚀性等),使用强度要求高(强韧性、焊接性能好等)。

一般厚度在4mm以上的为中厚板(4——20mm的为中板,20——60mm为厚板,60mm以上的为特厚板)。

2、中厚板一般有较高的综合机械性能。

力学性能要求有:强度、塑性、硬度、冲击韧性、刚度等。

工艺性能要求有:焊接性能、淬透性、加工性、耐候性、耐蚀性、耐磨性、耐疲劳性、高温特性、低温特性等。

二、热轧总厂中厚板分厂概述:1、热轧总厂中厚板分厂是我国中厚板行业的重要的基地,年产量向80万吨迈进。

主要产品有:造船用结构钢板、桥梁用钢板、锅炉用钢板、压力容器用钢板、优质碳素结构钢板、普通碳素结构钢板、低合金高强度结构钢板、工程机械用钢板、耐火耐候高层建筑用钢板、特殊用途钢板等。

先后为三峡工程、芜湖长江大桥、武汉军山长江大桥、武汉阳逻长江大桥、天兴洲公铁两用长江大桥、国家大剧院、北京电视塔、国家体育场、国家图书馆、北京奥运工程、国家石油战略储备工程、青藏铁路等国家重点工程提供了大量的优质钢板,许多产品都取代了进口的产品,成为“双高”产品中的佼佼者。

2、中厚板分厂主要的设备有:板坯修磨机、二座推钢式加热炉和一座步进式加热炉,立辊轧机、二辊轧机、四辊轧机各一座,控轧控冷系统,矫直、剪切、精整设备齐全,并有国内先进的热处理设备(三座常化炉)三、热轧总厂中厚板分厂生产工艺热轧总厂中厚板分厂生产工艺流程框图如下:1、原料选择原料是中厚板生产中的重要环节之一。

原料的选择是否合理,将影响轧机的生产率、成材率、钢板质量及成本。

原料表面缺陷一般可以采用表面清理的方法消除,然后再加热、轧制,否则会因原料缺陷在轧制过程中扩展造成废品。

1.中厚钢板概述中厚钢板:厚度大于4mm的钢板属于中厚钢板。

其中,厚度4.5-25.0mm的钢板称为中厚板,厚度25.0-100.0mm的称为厚板,厚度超过100.0mm的为特厚板。

中厚板主要用于建筑、机械、造船、石油、电力等行业,中厚板分为普通中厚板和优质中厚板,应用更为广泛的是普通中厚板,它主要用于制造各种容器、炉壳、炉板、桥梁及汽车、拖拉机某些零件及焊接构件。

普通中厚板用途:广泛用来制造各种容器、炉壳、炉板、桥梁及汽车静钢钢板、低合金钢钢板、桥梁用钢板、造船钢板、锅炉钢板、压力容器钢板、花纹钢板、汽车大梁钢板、拖拉机某些零件及焊接构件。

桥梁用钢板用于大型铁路桥梁。

要求承受动载荷、冲击、震动、耐蚀等。

造船钢板:用于制造海洋及内河船舶船体。

要求强度高、塑性、韧性、冷弯性能、焊接性能、耐蚀性能都好。

锅炉钢板:用于制造各种锅炉及重要附件,由于锅炉钢板处于中温(350°C以下)高压状态下工作,除承受较高压力外,还受到冲击,疲劳载荷及水和气腐蚀,要求保证一定强度,还要有良好的焊接及冷弯性能。

压力容器用钢板:主要用于制造石油、化工气体分离和气体储运的压力容器或其它类似设备,一般工作压力在常压到320kg/cm2甚至到630kg/cm2,温度在-20-450°C范围内工作,要求容器钢板除具有一定强度和良好塑性和韧性外,还必须有较好冷弯和焊接性能。

汽车大梁钢,用于制造汽车大梁(纵梁、横梁)用厚度为2.5-12.0mm的低合金热轧钢板。

汽车板属于高附加值产品,特别是载货汽车中,横梁、竖梁、车桥、以及车轮等结构件广泛使用中厚板。

由于汽车大梁形状复杂,除要求较高强度和冷弯性能外,要求冲压性能好。

花纹板由于表面存在花纹,增加防滑能力,用于制造厂房、船舶、扶梯、工作平台、工作踏板等。

另外,优质中厚板主要用于机械、车辆等零件、构件、工具等。

不锈板用于航空、石油化工、纺织、食品、医疗等。

2.中厚板生产企业及生产情况概述2007年1-9月,我国中厚板产量达到3835.27万吨,其中中板累计生产2234.61万吨,同比增长36.35%;特厚板累计生产322.47万吨,同比增长45.9%;宽厚板1278.19万吨,同比增长41.2%。