典型电气控制系统设计实例

- 格式:ppt

- 大小:6.42 MB

- 文档页数:148

28例电气自动控制电路图,都是干货,快收藏吧!

本文选自《超实用电工电路图集》

1.单相照明双路互备自投供电电路

2.双路三相电源自投电路

3.茶炉水加热自动控制电路

4.简单的温度控制器电路

5.简易晶闸管温度自动控制电路

6.用双向晶闸管控制温度电路

7.XCT-101动圈式温度调节仪控温电路

8.电接点压力式温度表控温电路

9.TDA-8601型温度指示调节仪控温电路

10.XMT-DA数字显示调节仪控温电路

11.△/Y变换的炉温控制电路

12.简易温度控制电路

13.双功能三相电阻加热炉控制电路

14.自动气体循环炉控温电路

15.喷水池自动喷水控制电路

16.自动节水电路

17.电力变压器自动风冷电路

18.用电接点压力表做水位控制电路

19.UQK-2型浮球液位变送器接线电路

20.UQK型液位变送器(旧型号GSK)接线电路

21.GDB型双池液位控制器电路

22.供水、排水应用电路

23.简易水位自动控制电路

24.全自动水位控制水箱放水电路

25.改进的水位自动控制电路

26.大型水塔自动控制供水电路

27.高位停低位开的自动控制电路

28.排气扇自动控制电路。

电气控制系统设计——直线一级倒立摆控制系统设计学院轮机工程学院班级电气1111姓名李杰学号 36姓名韩学建学号 35成绩指导老师肖龙海2014 年 12 月 25 日小组成员与分工:韩学建主要任务:二阶系统建模与性能分析,二阶控制器的设计,二阶系统的数字仿真与调试,二阶系统的实物仿真与调试;二阶状态观测器的数字仿真与调试,二阶状态观测器的实物仿真与调试;李杰主要任务:四阶系统建模与性能分析,四阶控制器的设计,四阶系统的数字仿真与调试,四阶系统的实物仿真与调试;四阶状态观测器的数字仿真与调试,四阶状态观测器的实物仿真与调试;前言倒立摆系统是非线性、强耦合、多变量和自然不稳定的系统,倒立摆是机器人技术、控制理论、计算机控制等多个领域、多种技术的有机结合,其被控系统本身又是一个绝对不稳定、高阶次、多变量、强耦合的非线性系统,可以作为一个典型的控制对象对其进行研究;倒立摆系统作为控制理论研究中的一种比较理想的实验手段,为自动控制理论的教学、实验和科研构建一个良好的实验平台,以用来检验某种控制理论或方法的典型方案,促进了控制系统新理论、新思想的发展;本报告通过设计二阶、四阶两种倒立摆控制器来加深对实际系统进行建模方法的了解和掌握随动控制系统设计的一般步骤及方法;熟悉倒立摆系统的组成及基本结构并利用MATLAB对系统模型进行仿真,利用学习的控制理论对系统进行控制器的设计,并对系统进行实际控制实验,对实验结果进行观察和分析,研究调节器参数对系统动态性能的影响,非常直观的了解控制器的控制作用;目录第一章设计的目的、任务及要求倒立摆系统的基本结构 (4)设计的目的 (4)设计的基本任务 (4)设计的要求 (4)设计的步骤 (5)第二章一级倒立摆建模及性能分析微分方程的推导 (5)系统的稳定性和能控能观性分析 (11)二阶的能观性、能控性分析 (13)四阶的能观性、能控性分析 (18)第三章倒立摆系统二阶控制器、状态观测器的设计与调试设计的要求 (22)极点配置 (22)控制器仿真设计与调试 (23)状态观测器仿真设计与调试 (28)第四章倒立摆系统四阶控制器、状态观测器的设计与调试设计的要求 (26)极点配置 (26)控制器仿真设计与调试 (27)状态观测器仿真设计与调试 (28)心得体会 (31)参考文献 (31)第一章设计的目的、任务及要求倒立摆系统的基本结构与工作原理图倒立摆系统硬件框图图倒立摆系统工作原理框图倒立摆系统通过计算机、I/O卡、伺服系统、倒立摆本体和光电码盘反馈测量元件组成一个闭环系统;以直线一级倒立摆为例,其工作原理框图如图所示;图中光电码盘1由伺服电机自带,小车的位移可以根据该码盘的反馈通过换算获得,速度信号可以通过对位移的差分得到;各个摆杆的角度由光电码盘2测量并直接反馈到I/O卡,而角速度信号可以通过对角度的差分得到;计算机从I/O卡实时读取数据,确定控制决策电机的输出力矩,并发给I/O卡;I/O卡经过电控箱内部电路产生相应的控制量,驱动电机转动,使小车按控制要求进行运动,以达到控制目的;实验过程中需要了解倒立摆装置基本结构;了解编码盘、行程开关等的基本工作原理;进行行程开关、编码盘和电机基本测试;设计的目的本设计要求我们针对设计要求,利用课堂所学知识及实验室实测来的系统数据采用工程设计法进行一级直线倒立摆控制系统设计;绘制原理图,同时在实验室进行实验检验设计结果,分析数据,编写设计报告;目的是使学生掌握随动控制系统设计的一般步骤及方法;设计的基本任务本课程设计的被控对象采用固高科技生产的GLIP2001一级直线倒立摆;通过设计与调试使学生能够:1熟悉倒立摆系统的组成及其基本结构;2掌握通过解析法建立系统数学模型及进行工作点附近线性化的方法;3掌握系统性能的计算机辅助分析;4掌握系统控制器的设计与仿真;5研究调节器参数对系统动态性能的影响;设计的要求1.熟悉倒立摆系统结构,熟悉倒立摆装置的基本使用方法;2.建立系统的数学模型,并在工作点附近线性化;3.分析系统的稳定性、频域性能、能控性与能观性;4.采用状态空间的极点配置法设计控制器,要求系统调节时间ts<=3s,阻尼比ξ>= and ξ<=1;实验步骤1.倒立摆系统基本结构分析2.对象的建模3..系统性能分析4.控制器设计与调试5.设计报告的撰写第二章一级倒立摆建模及性能分析系统建模可以分为两种:机理建模和实验建模;实验建模就是通过在研究对象上加上一系列的研究者事先确定的输入信号,激励研究对象并通过传感器检测其可观测的输出, 应用数学手段建立起系统的输入-输出关系;这里面包括输入信号的设计选取,输出信号的精确检测,数学算法的研究等等内容;机理建模就是在了解研究对象的运动规律基础上,通过物理、化学的知识和数学手段建立起系统内部的输入-状态关系;对于倒立摆系统,由于其本身是自不稳定的系统,实验建模存在一定的困难;但是忽略掉一些次要的因素后,倒立摆系统就是一个典型的运动的刚体系统,可以在惯性坐标系内应用经典力学理论建立系统的动力学方程;下面采用牛顿-欧拉方法建立直线型一级倒立摆系统的数学模型;微分方程的推导在忽略了空气阻力和各种摩擦之后,可将直线一级倒立摆系统抽象成小车和匀质杆组成的系统,如图所示;我们不妨做以下假设:M 小车质量m 摆杆质量b 小车摩擦系数l 摆杆转动轴心到杆质心的长度I 摆杆惯量 F 加在小车上的力x 小车位置φ摆杆与垂直向上方向的夹角θ摆杆与垂直向下方向的夹角考虑到摆杆初始位置为竖直向下图是系统中小车和摆杆的受力分析图;其中,N 和P 为小车与摆杆相互作用力的水平和垂直方向的分量;注意:在实际倒立摆系统中检测和执行装置的正负方向已经完全确定,因而矢量方向定义如图所示,图示方向为矢量正方向;分析小车水平方向所受的合力,可以得到以下方程:①由摆杆水平方向的受力进行分析可以得到下面等式:②即:③把这个等式代入①式中,就得到系统的第一个运动方程④为了推出系统的第二个运动方程,对摆杆垂直方向上的合力进行分析,可以得到下面方程:⑤⑥力矩平衡方程如下:⑦注意:此方程中力矩的方向,由于θ= π+φ,cosφ= -cosθ,sinφ= -sinθ,故等式前面有负号; 合并这两个方程,约去P 和N ,得到第二个运动方程:⑧设θ=π+φφ是摆杆与垂直向上方向之间的夹角,假设φ与1单位是弧度相比很小,即φ<<1,则可以进行近似处理:用u 来代表被控对象的输入力F ,线性化后两个运动方程如下:⑨对式3-9进行拉普拉斯变换,得到⑩注意:推导传递函数时假设初始条件为0;由于输出为角度φ,求解方程组的第一个方程,可以得到:⑾⑿如果令则有⒀把上式代入方程组的第二个方程,得到:⒁整理后得到传递函数:⒂其中,该系统状态空间方程为:⒃方程组对解代数方程,得到解如下:⒄整理后得到系统状态空间方程:⒅由9的第一个方程为对于质量均匀分布的摆杆有:于是可以得到:化简得到:⒆⒇以小车加速度为输入的系统状态空间方程:稳定性分析P=polyA;r=rootsP;ii=findrealr>0;n=lengthii;ifn>0disp'不稳定';elsedisp'稳定';end不稳定由此得到系统在未加控制器之前是发散的,不稳定的能控能观性分析A= 0 1 0 0;0 0 0 0;0 0 0 1;0 0 0;B= 0 1 0 3';C= 1 0 0 0;0 0 1 0;D= 0 0 ';>> n=4;Uc=ctrbA,B;Vo=obsvA,C;>> ifrankUc==nifrankVo==ndisp'系统状态即能控又能观'else disp'系统状态即能控,但不能观'endelse ifrankVo==ndisp'系统状态能观,但不能控'else disp'系统状态不能控,但也不能观' endend系统状态即能控又能观二阶的能观性、能控性分析>> A=0 1; 0;>> B=0 3';>> C=0 0 ;1 0;>> D=0;二阶能控性分析:>> M=ctrbA,BM =0 33 0>> rankMans =2说明系统是能控的二阶能观性分析:>> N=obsvA,CN =0 11 0>> rankNans =2说明系统是能观的四阶的能观性、能控性>> A=0 1 0 0; 0 0 0 0;0 0 0 1;0 0 0;;>> B=0 1 0 3';>> C= 1 0 0 0;0 0 1 0;>> D=0 0';四阶能控性分析:>> M=ctrbA,BM =0 0 00 0 00 00 0>> rankMans =4说明系统是能控的四阶能观性分析:>> N=obsvA,CN =0 0 00 0 00 0 00 0 00 0 0 00 0 00 0 0 00 0 0>> rankNans =4说明系统是能观的第三章倒立摆系统二阶控制器的设计设计的要求建立以X’’为输入,Φ与Φ’为状态变量,y为输出的模型分析系统的稳定性,能控能观性设计状态反馈控制器进行极点配置,是系统ξ>= ts<=3s极点配置取ξ=,Ts=;则Wn=,极点为±利用MATLAB进行计算:clear;T=input'T=';zeta=input'zeta=';Wn=4/Tzeta;A=0 1; 0;B=0;3;S1=-zetaWn-Wnsqrtzeta^2-1;S2=-zetaWn+Wnsqrtzeta^2-1;P=S1,S2;K=placeA,B,P则:K0=,K1=;控制器的仿真测试与调试图二阶系统结构图以小车加速度为输入,摆杆偏移角度和角速度为状态变量的模型,K值为反馈矩阵,输出为角度的波形图仿真波形图:取 &= 极点为:Wn=则 K0= K1= 图仿真结果波形图有次图可得加入控制器之后系统可以稳定,可见控制器的设计是合理的硬件调试硬件调试结构图以小车加速度为输入,摆杆偏移角度和角速度为状态变量的模型,加入Л模块纠正反馈角度符号通过调试K值,当K取的时候,可使仿真结果较稳定;从摆杆的角度可以看出,角度可以稳定下来,施加一干扰后,摆杆可以很快恢复稳定;状态观测器的仿真测试与调试图二阶状态观测器数字仿真图以小车加速度为输入,摆杆偏移角度和角速度为状态变量的模型,K值为反馈矩阵,输出为角度的波形图仿真波形图:取 &= 极点为:Wn=则 K0= K1= 图仿真结果波形图反馈矩阵G的求法T=input'T=';zeta=input'zeta=';Wn=4/Tzeta;A=0 1; 0;B=0;3;C=1 0;S1=-zetaWn-Wnsqrtzeta^2-1;S2=-zetaWn+Wnsqrtzeta^2-1;P=S1,S2;OP=5P;G=placeA',C',OPG=实物调试由图可知,施加扰动后摆杆能很快恢复,符合系统要求;第四章倒立摆系统四阶控制器的设计设计要求根据设计要求,确定系统闭环极点,设计状态反馈控制器,并进行仿真、调试验证;极点配置取 &= T= Wn= 极点为:±;-20±利用MATLAB进行计算:T=input'T=';zeta=input'zeta=';Wn=4/Tzeta;A=0 1 0 0;0 0 0 0;0 0 0 1;0 0 0;B=0;1;0;3;S1=-zetaWn-Wnsqrtzeta^2-1;S2=-zetaWn+Wnsqrtzeta^2-1;P=,-20+,S1,S2;K=placeA,B,Pk0=,k1=,k2= ,k3=;则K=控制器的仿真测试与调试图四阶系统仿真结构图以小车加速度为输入,摆杆角度、角速度、小车位移、加速度为状态变量,上半部分为位移输出,下半部分为角度输出仿真结果:位移:角度:实物调试:图硬件调试结构图将K1、K2、K3、K4合并后反馈作用系统,系统为单输入双输出四阶一级倒立摆状态空间极点配置实时控制结果平衡时上为位移,下位角度直线一级倒立摆状态空间极点配置实时控制结果施加干扰上为位移,下位角度状态观测器仿真设计与调试图四阶状态观测器数字仿真图四阶系统仿真结构图以小车加速度为输入,摆杆角度、角速度、小车位移、加速度为状态变量,上半部分为位移输出,下半部分为角度输出反馈矩阵G的求法T=input'T=';zeta=input'zeta=';Wn=4/Tzeta;A=0 1 0 0;0 0 0 0;0 0 0 1;0 0 0;B=0;1;0;3;C=1 0 0 0;0 0 1 0;S1=-zetaWn-Wnsqrtzeta^2-1;S2=-zetaWn+Wnsqrtzeta^2-1;P=,-10+,S1,S2;OP=3P;G=placeA',C',OP'G =实物调试反馈矩阵G和增益矩阵K分别调用matlab程序即可实物仿真与结果心得体会通过此次课程设计,使我更加扎实的掌握了有关MATLAB方面的知识,在设计过程中虽然遇到了一些问题,但经过一次又一次的思考,一遍又一遍的检查终于找出了原因所在,也暴露出了前期我在这方面的知识欠缺和经验不足;实践出真知,通过亲自动手制作,使我们掌握的知识不再是纸上谈兵;课程设计诚然是一门专业课,给我很多专业知识以及专业技能上的提升,同时又是一门讲道课,一门辩思课,给了我许多道,给了我很多思,给了我莫大的空间;同时,设计让我感触很深;使我对抽象的理论有了具体的认识;通过这次课程设计,我掌握了倒立摆装置的识别和测试;熟悉了控制系统的设计原理;了解了现代控制理论的设计方法;以及如何提高倒立摆系统的性能等等,掌握了MATLAB、simulink的使用方法和技术,通过查询资料,对所学知识有了很多新的认识;自己写主要参考文献:1.夏德玲、翁贻方,自动控制理论.北京,北京工业大学出版社,2006年1月2.刘豹、唐万生,现代控制理论.北京,机械工业出版社,2006年6月3.李国勇、谢克明,计算机仿真技术与CAD.北京,电子工业出版社,2009年1月4.Googol Technology直线倒立摆系统GLIP系列安装与使用手册固高科技。

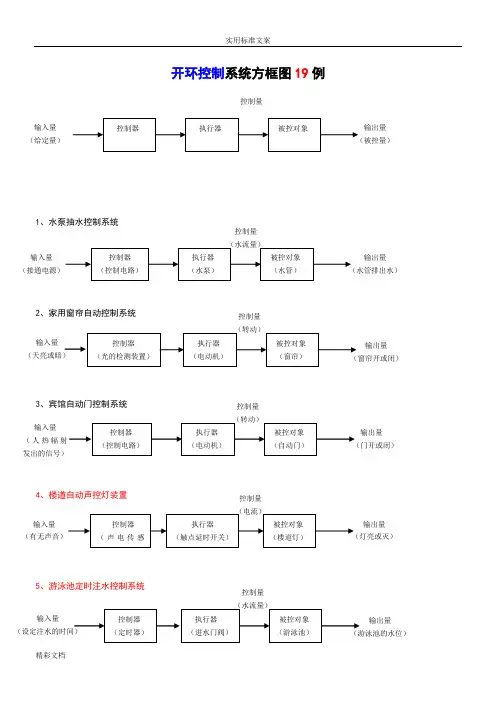

开环控制系统方框图19例1、水泵抽水控制系统2、家用窗帘自动控制系统3、宾馆自动门控制系统4、楼道自动声控灯装置5、游泳池定时注水控制系统 控制量 控制量 控制量 控制量 控制量 控制量6、十字路口的红绿灯定时控制系统7、公园音乐喷泉自动控制系统8、自动升旗控制系统9、宾馆火灾自动报警系统10、宾馆自动叫醒服务系统11、活动猴控制系统12、公共汽车车门开关控制系统控制量控制量 控制量 控制量 控制量(压缩空控制量控制量13、家用缝纫机缝纫速度控制系统14、普通全自动洗衣机控制系统15、手电筒控制装置16、宾馆自动门加装压力传感器防意外事故自动控制系统17、可调光台灯控制系统18、电吹风控制系统控制量控制量 控制量输入量 (压力传感器是否测到压力异常信号) 控制量 控制量控制量19、普通电风扇控制系统----------------------------------------------------------------------------------------------------------------------------闭环控制系统方框图12例1、家用压力锅工作原理2、投篮控制量给定量给定量 被控量给定量3、供水水箱的水位自动控制系统4、加热炉的温度自动控制系统5、抽水马桶的自动控制系统6、花房温度控制系统被控量给定量被控量给定量被控量给定量给定量被控量控制量7、夏天房间温度控制系统8、家用电饭锅保温控制系统9、家用电冰箱温度控制系统10、宾馆使用多台热水器串联电辅助加热自动控制系统给定量被控量房内实被控量给定量 控制量被控量 冰箱实给定量 给定量被控量—80℃) 控制量11、粮库温、湿度自动控制系统12、自动保温电热水壶控制系统被控量 粮库内给定量(设定控制量 给定量控制量。

皮带运输机电气控制系统设计任务书姓名:覃光吉专业:09机械1班设计课题:皮带运输机电气控制系统设计设计条件及要求:设计条件:(1)起动:起动时为了避免在前段运输皮带上造成物料堆积,要求逆物料流动方向按一定时间间隔顺序起动。

其起动顺序为:(2)停止:停止时为了使运输皮带上不残留物料,要求顺物料流动方向按一定时间间隔顺序停止。

其停止顺序为:(3)紧急停止:紧急情况下无条件地把PD-1、PD-2、YV全部同时停止。

(4)故障停止:运转中,当M1过载时,应使PD-1、PD-2、YV 同时停止。

当M2过载时,应使PD-2、YV同时停止;PD—1在PD-2停止后延迟10s后停止。

(5)M1和M2电机功率都是5.5KW。

设计要求: 1、掌握继电接触器控制系统基本分析和设计能力;2、掌握可编程控制器的工作原理及结构特点;3、熟练掌握基本逻辑指令的应用;4、绘制系统的主电路图、继电接触器控制线路图(一张);5、编写设计说明书(一份)。

设计时间:自20**年**月**日至20**年**月**日设计指导人(签字):_________________________教研室主任(签字):_________________________年月日前言 (4)一、机床电气控制技术课程设计的目的 (5)二、设计的内容与步骤 (5)(一)设计的基本原则 (5)(二)设计的内容 (6)三、系统传动方式的确定 (6)(1)往复运动工作机构传动方式的确定 (7)(2)传动方式的选择应使调速性质与负载特性相适 (8)(3)电动机起动方式的确定 (8)(4)电气系统的保护 (8)四电气控制方案的确定 (13)(一)电气逻辑控制装置的选择 (13)(二)控制方式的选择 (14)(三)系统动作要求 (15)(四)确定I/O点数及PLC的选型 (16)设计总结 (25)感谢信 (26)参考文献 (27)自动化控制技术被引入工业领域已经有一百多年的历史了,随着工业的迅猛发展自动化控制技术更加日新月异。

电气控制线路设计实例下面通过一个实例介绍电气掌握线路的一般设计方法。

拟设计某机床主电动机掌握线路。

要求:1)可正反转;2)双向点动掌握13)双向反接制4)有短路和过载爱护。

1.电路设计(1)主电路设计点动时要频繁起动,定子回路应串入限流电阻,反接制动时为削减制动电流,定子回路也应串入限流电阻。

而在正常正反转运转时,应旁路限流电阻。

故主电路应具有正反转选择和是否串入限流电阻选择功能、如图1所示,正常正反转运转时,KM主触点应闭合;点动或制动时,KM主触点应断开。

图1 车床电气原理图(2)掌握电路设计图2 点动掌握线路图3 正反向及制动掌握线路1)点动掌握点动时定子回路应串入限流电阻,按下按钮SB4,接触器KM1得电吸台。

它的主触点闭合,KM 4不得电,电动机的定子绕组经限流电阻R和电源接通.电动机在较低速度下正向起动。

松开按钮SB4,KMl断电,电动机停止转动。

在点动过程中.继电器KM线圈不通电,KMl线圈不会自锁。

反方向时类同。

见图2。

2)主轴电动机的反接制动掌握反接制动时定子回路也应串人限流电阻。

速度继电器与被控电动机是同轴联结的,当电动机正转时.速度继电器正转动合触点KSl闭合;电动机反转时,速度继电器的反转动合触点KS2闭合。

当电动机正向旋转时,接触器KMl和KM都处于得电动作状态,速度继电器正转动合触点KS1闭合,这样就为电动机正转时的反接制动做好了预备。

当要停车制动时,按下制动按钮SBI,各接触器都失电;松开按钮SB1,经正转动合触点KSl接通反转接触器KM2。

当电动机的转速下降到速度继电器的复位转速时,速度继电器KSl动合触点断开,切断了接触器KM2线圈的通电回路,电动机停止。

电动机反转时的制动与正转时的制动相像,见图3。

3)主电动机的正反转掌握电路主电动机正转由正向起动按钮SB2掌握,按下按钮SB2时,接触器KM首先得电动作,它的主触点闭合将限流电阻短接。

接触器KM的帮助触点闭合使接触器KM1得电吸合,电动机在满电压下正向起动。

电气控制系统实例1. 简介电气控制系统是指利用电气设备和电子技术来控制和调节工业生产设备的一种系统。

它广泛应用于各个行业,如制造业、能源、交通、建筑等。

本文将以一个实际的电气控制系统实例为例,介绍其基本原理、组成部分和工作流程。

2. 实例背景我们考虑一个简单的自动化生产线控制系统,该生产线包括三个步骤:原料输送、加工和成品包装。

电气控制系统的任务是通过自动化设备和传感器来控制各个步骤的运行,保证生产过程的高效和稳定。

3. 基本原理电气控制系统的基本原理是将输入信号转换为输出动作,以实现自动化控制。

在我们的实例中,原料输送、加工和成品包装三个步骤分别需要接受来自传感器的输入信号,并通过控制器进行处理,最终输出到执行器上。

4. 组成部分4.1 传感器传感器在电气控制系统中扮演着重要的角色,它能够将各种形式的物理量或信号转换为电信号。

在我们的实例中,传感器主要用于检测原料的到达情况、加工过程中的温度、压力等参数,以及成品包装的质量。

4.2 控制器控制器是电气控制系统的核心部分,它负责接收传感器的输入信号,并根据预先设定的控制策略来生成输出信号。

在我们的实例中,控制器将根据传感器的反馈信息,判断生产线是否需要调整,并通过输出信号控制执行器的运行。

4.3 执行器执行器是控制系统的最终执行部分,它接收来自控制器的输出信号,并对生产线中的设备进行控制。

在我们的实例中,执行器主要是马达和气动装置,分别用于控制原料输送和成品包装的设备。

5. 工作流程5.1 原料输送在原料输送步骤中,传感器会检测原料的到达情况。

一旦传感器检测到原料堆积达到一定高度,它将发送信号给控制器。

控制器根据预设的控制策略,判断是否需要启动马达来控制原料输送设备。

控制器通过输出信号,将启动信号发送给马达,从而实现原料的输送。

5.2 加工一旦原料进入加工步骤,传感器将监测加工过程中的温度、压力等参数。

控制器将实时接收传感器的输入信号,并根据预设的控制策略,判断是否需要调整加工参数。

大型冷却设备的电气控制系统案例随着工业化的不断发展,各种大型机器、设备等在工业生产中起着举足轻重的作用,而其中最重要的一个方面就是电气控制系统。

电气控制系统是指对机械、电子等各种设备进行电气控制的系统,以保证设备运行的正常、稳定。

而在各种大型机器、设备中,冷却设备的电气控制系统显得尤为重要,因为冷却设备的稳定运转是确保整个生产过程顺利运行的关键部分。

本文将介绍一个大型冷却设备的电气控制系统案例,来说明该系统的重要性和实现方法。

一、设备简介这个电气控制系统案例所针对的设备是一个用于冷却金属屑和碎屑的大型设备,主要用于对金属、铝、铜、合金等材料进行加工时产生的热源进行冷却。

该设备需要对控制加热及冷却的工作温度、风扇运转、增速机等进行电气控制,以确保设备正常运转,避免因故障而导致生产中断。

二、电气控制系统设计1. 设备的电气控制系统采用PLC控制技术,可以根据生产要求自动控制设备的启停、风扇运转、增速机等,以保证设备的正常运行和生产的顺利进行。

2. 先进的电气控制系统不仅可以提高设备的运行效率,还可以与现有的生产设备进行无缝集成,形成完整的生产线。

3. 设备的电气控制系统采用模块化设计,设备可以根据生产的需要进行扩展和改造,具有较高的灵活性和可操作性。

三、电气控制系统的工作流程1. 在设备启动时,电气控制系统会自动进行自检和测试,以检查电气设备是否正常运行。

2. 系统启动后,将各个电气部件进行配合,对加热及冷却的工作温度、风扇运转、增速机等进行自动控制。

3. 在设备维护和检修的过程中,可以直接调用电气控制系统的自动检修功能,通过对设备各个关键部位的自动检测和诊断,快速排除故障并进行修复。

四、电气控制系统的优点1. 通过PLC控制技术的引入,可以大幅提升设备的运行效率,实现实时监控和调节。

2. 采用模块化设计,可以方便对设备进行扩充和升级,具有较高的灵活性和可操作性。

3. 设备的电气控制系统可以与现有的生产设备进行完美集成,形成一个完整的生产线。

自动化工程电气设计案例自动化工程电气设计案例一:工业自动化系统设计在工业生产中,自动化技术的应用越来越广泛。

为了实现生产的自动化和智能化,需要进行合理的电气设计。

本案例以某食品加工厂的工业自动化系统设计为例,介绍了电气设计的主要内容和步骤。

1. 项目背景该食品加工厂的生产线采用了多台机械设备,包括输送带、搅拌机、包装机等。

为了提高生产效率和质量,厂方打算对生产线进行自动化改造,需要设计一个能够控制各个设备协调运作的自动化系统。

2. 系统架构设计根据生产线的工艺要求和设备特点,设计人员确定了系统的整体架构。

系统由PLC控制器、传感器、执行机构、人机界面和通讯模块等组成。

PLC控制器作为系统的核心,负责接收传感器的信号,并通过通讯模块与人机界面进行交互,控制执行机构的动作。

3. 电气元件选型根据系统的需求,设计人员选择了适合的电气元件。

比如,选择了符合安全标准的PLC控制器、高精度的传感器、可靠的执行机构等。

根据系统的功率需求,选用了合适的电缆和开关设备。

4. 线路布置和接线设计设计人员根据系统的功能需求和设备的位置安排,进行线路布置和接线设计。

保证各个设备之间的连接正确可靠,避免电磁干扰和故障发生。

5. 安全措施设计为了确保生产过程的安全和可靠性,设计人员在电气设计中考虑了安全措施。

比如,设置了紧急停机按钮、过载保护装置和断路器等安全设备,保护设备和工作人员的安全。

6. 程序编写和调试根据系统的功能需求,设计人员编写了相应的PLC程序,并进行了调试。

通过人机界面,运行自动化系统,模拟生产过程,确保各个设备的协调运作。

7. 现场安装和验收在电气设计完成后,进行现场安装和验收。

按照设计方案进行设备安装和接线,进行系统功能测试和调试。

确保自动化系统能够正常运行,并满足生产要求。

8. 系统运行和维护自动化系统投入使用后,定期进行运行情况的监测和维护。

及时处理设备故障和异常情况,保证系统的稳定运行,提高生产效率和产品质量。

6个电气自动控制电路图的实例

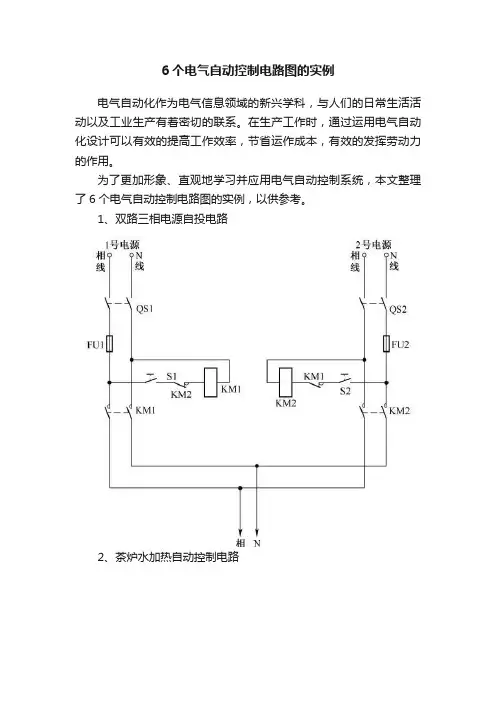

电气自动化作为电气信息领域的新兴学科,与人们的日常生活活动以及工业生产有着密切的联系。

在生产工作时,通过运用电气自动化设计可以有效的提高工作效率,节省运作成本,有效的发挥劳动力的作用。

为了更加形象、直观地学习并应用电气自动控制系统,本文整理了6个电气自动控制电路图的实例,以供参考。

1、双路三相电源自投电路

2、茶炉水加热自动控制电路

3、简单的温度控制器电路

4、简易晶闸管温度自动控制电路

5、用双向晶闸管控制温度电路

6、XCT-101动圈式温度调节仪控温电路

(涉及领域:电子、电气/电工(考证题库)、通信、维修、自动化、程序等)。

车床电气控制系统设计

最常用、最简单的车床电气控制系统的线路图,它是由电源开关QS、熔断器FUl和FU2、接触器KM、热继电器FR、停止按钮SBl和起动按钮SB2等组成。

在分析各种控制原理图时,为了简单明了,通常用符号和箭头配以少量的文字说明来表示其动作原理。

如电动机单向运行控制线路的动作原理如下:

1)起动

先合上电源QS。

当松开起动按钮SB2,由于接触器KN的常开辅助触头已闭合自锁,控制电路仍保持接通,电动机M继续运转。

这种当起动按钮SB2松开后,控制线路仍能保持接通的线路叫做具有自锁(或叫自保)触头。

2)停止

如果电动机在运行过程中,由于过载或其他原因,使负载电流超过额定值时,经过一段时间,串联在主电路中的热继电器FR的双金属片受热弯曲,使串联在控制线路中的常闭触头FR断开,切断了控制

线路的电源,接触器KM 圈断电,其主触头断开,电动机M便脱离电源停转,达到了过载保护的目的。

电气自动化控制系统及设计(第一篇:概述)一、电气自动化控制系统的基本概念电气自动化控制系统,是指利用电气元件、电子器件、计算机技术、网络通信技术等,对生产过程、机械设备等进行自动监测、控制、调节和保护的系统。

它以提高生产效率、降低劳动强度、保证产品质量、节约能源、改善生产环境为目标,广泛应用于国民经济的各个领域。

二、电气自动化控制系统的主要组成部分1. 控制器:控制器是电气自动化控制系统的核心,负责对整个系统进行指挥、协调和监控。

常见的控制器有可编程逻辑控制器(PLC)、工业控制计算机(IPC)等。

2. 执行器:执行器接收控制器的指令,对生产设备进行操作,如电动机、气动元件、液压元件等。

3. 传感器:传感器用于实时监测生产过程中的各种参数,如温度、压力、流量、位置等,并将这些参数转换为电信号传输给控制器。

4. 通信网络:通信网络将控制器、执行器、传感器等设备连接起来,实现数据传输和共享。

5. 人机界面(HMI):人机界面用于实现人与控制系统的交互,包括参数设置、数据显示、故障诊断等功能。

三、电气自动化控制系统设计原则1. 安全性:在设计过程中,要充分考虑系统的安全性,确保生产过程中的人身安全和设备安全。

2. 可靠性:系统设计应保证在各种工况下都能稳定运行,降低故障率。

3. 灵活性:系统设计要具有一定的灵活性,便于后期升级和扩展。

4. 经济性:在满足生产需求的前提下,尽量降低系统成本,提高投资回报率。

5. 易操作性:系统设计要考虑操作人员的技能水平,使操作简便、直观。

电气自动化控制系统及设计(第二篇:设计方法与技术)四、电气自动化控制系统的设计方法1. 需求分析:在进行系统设计前,要充分了解生产过程的需求,包括工艺流程、设备性能、控制要求等,为后续设计提供依据。

2. 系统方案设计:根据需求分析结果,制定系统方案,包括选择合适的控制器、执行器、传感器等设备,以及确定通信网络和人机界面。

3. 控制逻辑编程:根据生产工艺要求,编写控制程序,实现对设备的自动控制。

电气控制线路设计及实例分析一、简介二、电气控制线路设计步骤1、了解设备工作原理和要求:首先需要了解所控制的设备的工作原理和控制要求,包括输入输出信号的特点和范围,以及设备的工作模式等。

这是设计电气控制线路的基础。

2、选择控制元件:根据设备的工作原理和要求,选择合适的控制元件,如开关、继电器、传感器等。

需要考虑元件的电气特性和可靠性。

3、确定控制回路结构:根据设备的控制要求和元件的特性,确定控制回路的结构。

通常包括控制信号的产生、传输、处理和继电器等元件的选择和安装。

4、绘制电气控制图:根据控制回路的结构,使用电气图符和符号,绘制电气控制图。

电气控制图应清晰、准确地表达控制回路的结构和各个元件之间的连接关系。

5、进行电气控制线路的布线和接线:根据电气控制图,进行电气控制线路的布线和接线。

布线和接线应符合电气安全规范,减少干扰和误操作的可能。

6、进行电气控制线路的调试和测试:完成电气控制线路的布线和接线后,需要进行电气控制线路的调试和测试,以确保线路的正常工作和稳定性。

可以通过模拟信号和实际设备进行测试。

7、对电气控制线路进行优化和改进:在实际使用中,对电气控制线路进行优化和改进,提高设备的控制效率和安全性。

可以通过改变控制元件和参数,优化控制策略等方式实现。

三、电气控制线路设计实例分析以一个自动化生产线的电气控制线路设计为例,进行实例分析。

该自动化生产线由多个工作站组成,每个工作站需要进行自动控制。

整个生产线的主要任务是将原材料进行分配和加工,最终得到成品。

1、了解设备工作原理和要求:每个工作站的具体工作原理和控制要求不同,需要了解每个工作站的输入输出信号特点和范围,以及工作模式等。

2、选择控制元件:对于每个工作站,根据其控制要求选择适合的控制元件,如开关、继电器等。

比如,在装配工作站中可以使用继电器实现电机的正反转控制。

3、确定控制回路结构:根据每个工作站的控制要求和元件的特性,确定每个工作站的控制回路结构。

电气控制设计案例----多台电机独立控制控制要求:为两台异步电动机设计一个控制线路,其要求如下:(1)两台电动机互不影响地独立工作;(2)能同时控制两台电动机的起动与停止;(3)当一台电动机发生故障时,两台电动机均停止。

设计参考图:12SB1、SB2分别为两台电机独立起动按钮,SB4、SB4分别为两台电机独立停止按钮,SB0为两台电机总停止按钮,SB3为两台电机总起动按钮。

电气控制设计案例-----皮带运输机控制控制要求:有一台三级皮带运输机,分别由M1、M2、M3三台电动机拖动,其动作顺序如下:(1)起动要求按M1→M2→M3顺序起动;(2)停车要求按M3→M2→M1顺序停车;(3)上述动作要求有一定时间间隔。

设计参考图:SB1为起动按钮;SB3为停止按钮;KT1、KT2分别为M1、M2顺序起动延时时间继电器;KT3、KT4分别为M2、M1顺序停止延时时间继电器。

电气控制设计----小车自动往返运行控制控制要求:设计一小车运行的控制线路,小车由异步电动机拖动,其动作程序如下: (1)小车由原位开始前进,到终端后自动停止。

(2)在终端停留2min 后自动返回原位停止。

(3)要求能在前进或后退途中任意位置能停止或起动。

设计参考图:2122MinSQ1:原位限位SQ2:终端限位KT:控制2Min电气控制设计案例----顺序控制控制要求:设计一个控制线路,要求第一台电动机起动10s后,第二台电动机自动起动。

运行5s后,第一台电动机停止并同时使第三台电动机自行起动,再运行15s后,电动机全部停止。

设计参考图:KM1KT1KM2KT2KM3KT310S5S15S。