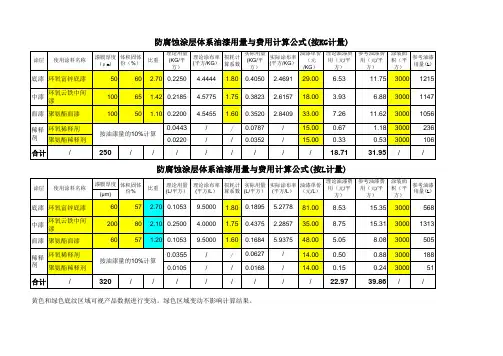

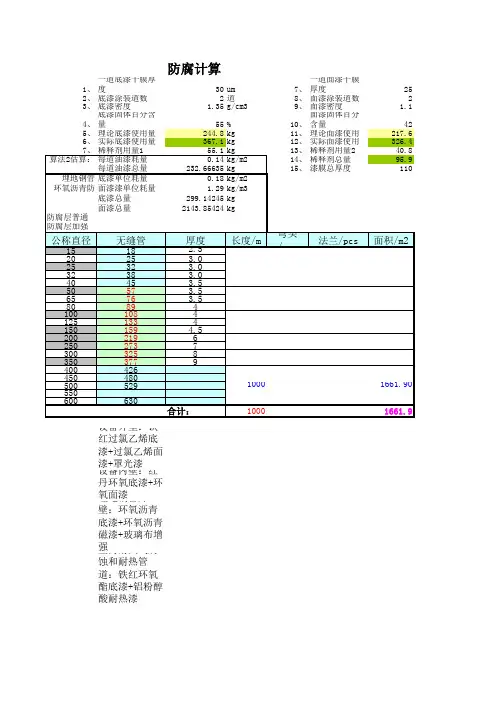

防腐蚀涂层体系油漆用量与费用计算表

- 格式:xls

- 大小:57.00 KB

- 文档页数:1

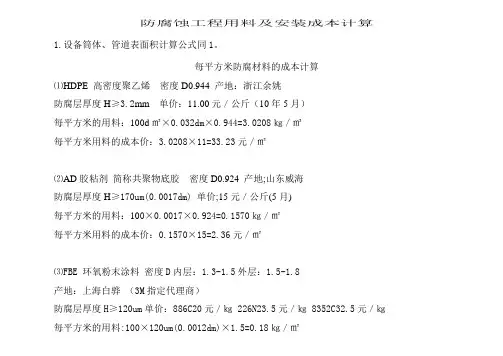

防腐蚀工程用料及安装成本计算1.设备筒体、管道表面积计算公式同1。

每平方米防腐材料的成本计算⑴HDPE 高密度聚乙烯密度D0.944 产地:浙江余姚防腐层厚度H≥3.2mm单价:11.00元/公斤(10年5月)每平方米的用料:100d㎡×0.032dm×0.944=3.0208㎏/㎡每平方米用料的成本价:3.0208×11=33.23元/㎡⑵AD胶粘剂简称共聚物底胶密度D0.924 产地;山东威海防腐层厚度H≥170um(0.0017dm) 单价;15元/公斤(5月)每平方米的用料:100×0.0017×0.924=0.1570㎏/㎡每平方米用料的成本价:0.1570×15=2.36元/㎡⑶FBE 环氧粉末涂料密度D内层:1.3-1.5外层:1.5-1.8产地:上海白骅(3M指定代理商)防腐层厚度H≥120um单价:886C20元/㎏ 226N23.5元/㎏ 8352C32.5元/㎏每平方米的用料:100×120um(0.0012dm)×1.5=0.18㎏/㎡每平方米用料的成本价:0.18×20=3.60元/㎡⑷外防腐的类型:3PE,2PE,FBE(单环氧),2FBE3PE:3层防腐,底层环氧,中层底胶,外层为聚乙烯2PE:2层防腐,底层为底胶,外层为聚乙烯FBE:单层环氧防腐(材料一般用886C或226N)绿颜色。

2FBE:双层环氧防腐,底层226N外层8352C或底层886C外层8352C,外观为灰颜色。

(8352C为灰颜色,226N和886C为绿颜色)⑸3PE防腐材料成本合计(理论)33.23+2.36+3.60=39.19元/㎡⑹2PE防腐材料成本合计(理论)33.23+2.36=35.59元/㎡⑺单环氧防腐材料成本合计:单环氧外防腐厚度H≥310um100×0.00310×1.5=0.465㎏/㎡Ⅰ如果用886C环氧,成本(理论)0.465×20=9.20元/㎡Ⅱ如果用226N环氧,成本(理论)0.465×23.5=10.81元/㎡一般情况下,单环氧防腐用材料选886C⑻双环氧防腐材料成本合计:双环氧外防腐厚度≥610um每平方米用材料:100×0.0061×1.5=0.915㎏/㎡内、外层的比例:7:3Ⅰ如果内层用886C材料0.915×0.70×20=12.81元/㎡外层为8352C材料0.915×0.3×32.5=8.92元/㎡该2FBE外防腐材料成本为:12.81+8.92=21.73元/㎡Ⅱ如果内层用226N材料0.915×.70×23.5=15.05元/㎡外层还是8352C材料该2FBE外防腐成本为:15.05+8.92=23.97元/㎡2.阀门、弯头、法兰表面积计算式。

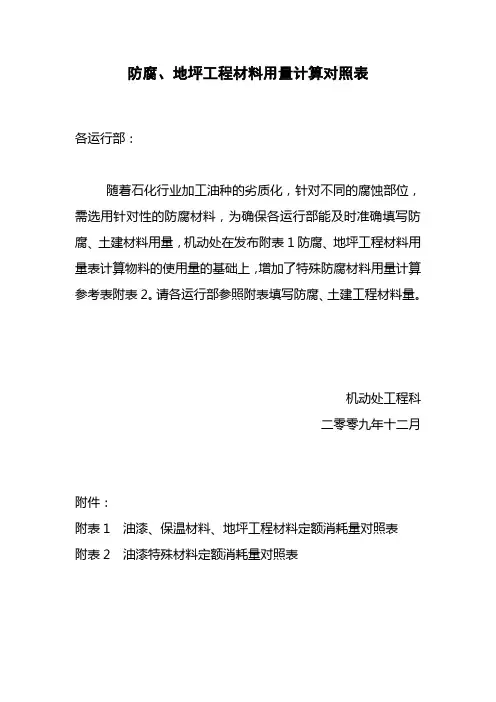

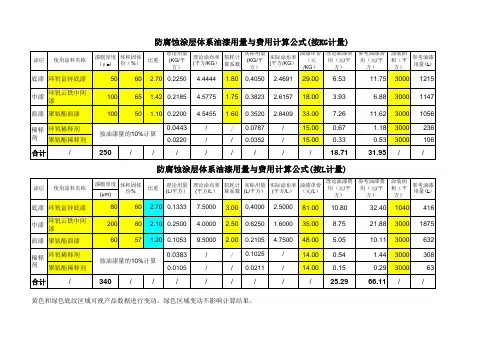

防腐、地坪工程材料用量计算对照表

各运行部:

随着石化行业加工油种的劣质化,针对不同的腐蚀部位,需选用针对性的防腐材料,为确保各运行部能及时准确填写防腐、土建材料用量,机动处在发布附表1防腐、地坪工程材料用量表计算物料的使用量的基础上,增加了特殊防腐材料用量计算参考表附表2。

请各运行部参照附表填写防腐、土建工程材料量。

机动处工程科

二零零九年十二月

附件:

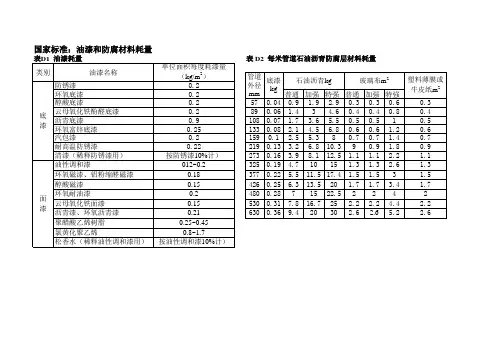

附表1 油漆、保温材料、地坪工程材料定额消耗量对照表

附表2 油漆特殊材料定额消耗量对照表

附表1 油漆、保温材料、地坪工程材料定额消耗量对照表

附表2 油漆特殊材料定额消耗量对照表。

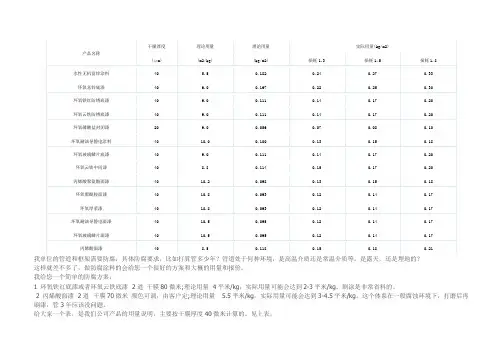

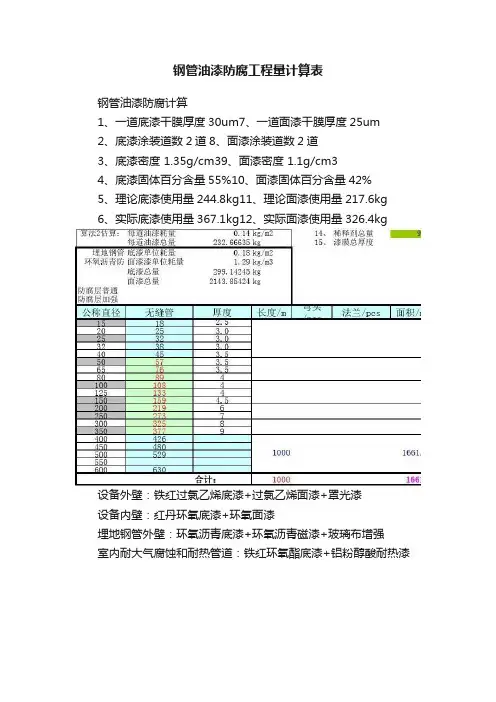

钢管油漆防腐工程量计算表

钢管油漆防腐计算

1、一道底漆干膜厚度30um7、一道面漆干膜厚度25um

2、底漆涂装道数2道8、面漆涂装道数2道

3、底漆密度 1.35g/cm39、面漆密度 1.1g/cm3

4、底漆固体百分含量55%10、面漆固体百分含量42%

5、理论底漆使用量244.8kg11、理论面漆使用量217.6kg

6、实际底漆使用量367.1kg12、实际面漆使用量326.4kg

设备外壁:铁红过氯乙烯底漆+过氯乙烯面漆+罩光漆

设备内壁:红丹环氧底漆+环氧面漆

埋地钢管外壁:环氧沥青底漆+环氧沥青磁漆+玻璃布增强

室内耐大气腐蚀和耐热管道:铁红环氧酯底漆+铝粉醇酸耐热漆。

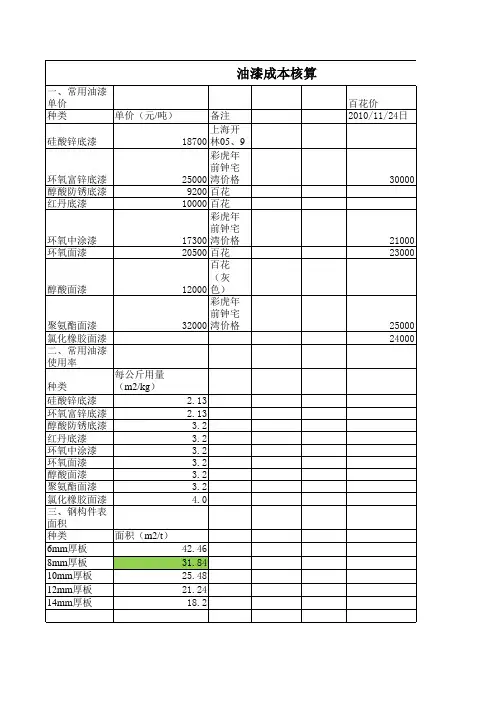

钢结构防腐油漆用量计算方法及示例一、钢结构工程油漆用量损耗系数估算方法油漆的理论涂布率和实际涂布率计算公式在完全光滑平整且无毛孔的玻璃表面,倒上一升油漆,形成规定的干膜厚度后所覆盖的面积,就叫该油漆的理论涂布率。

体积固体含量×10理论涂布率= (米?/升)干膜厚度(微米)实际工程施工时,因施工工件表面形状,要求的漆膜厚度,施工方法,工人技术,施工环境条件,天气等等各种因素的影响,油漆的实际使用量一定大于以施工面积除以理论涂布率计算出来的“理论使用量”。

油漆实际使用量该比值定义为“损耗系数”CF理论使用量施工面积施工面积×CF工程油漆实际用量= = = 理论使用量×CF实际涂布率理论涂布率“损耗系数”CF分析及估算:工件表面粗糙度造成的油漆损耗在经过喷射处理的表面涂漆时,钢板波峰处的膜厚要小于波谷处的膜厚,为满足波峰处的防腐厚度要求(避免点蚀),波谷的坑洼中所“藏”的油漆就相当于被损耗了,此即“钢板粗糙度消耗损失”。

下表给出不同的喷射方式引起漆料损失(以干膜厚度表示):表面喷射处理粗糙度(微米)干膜厚度损失(微米)钢表面经抛丸处理并当即涂车间底漆0-50 10喷细砂处理50-100 35喷粗砂处理100-150 60有麻点钢表面二次喷射处理150-300 125漆膜厚度分布不均匀造成的油漆损耗施工后漆膜验收时膜厚达到或超过规定膜后,技术服务代表,监理或业主会按正常合格签字,但对未达到规定膜厚部分将被要求补涂,因此必将造成“超厚”损耗。

导致漆膜厚度分布不均匀的具体因素主要有:工人熟练程度,施工环境,施工工件简单(平面工件)或复杂,施工方法(无空气喷涂,有空气喷涂,刷涂,滚涂)施工浪费施工浪费指油漆未到达施工工件表面而散失到周围环境或地面的浪费。

如无空气喷涂散失油漆约10-20%,有空气喷涂散失油漆50%以上,滚涂约损耗5%,刷涂控制好时相对少些,大风环境桥梁喷漆可引致100%以上浪费。

防腐涂装中防腐漆的用量计算与损耗以正常方式在某一适当表面上用一定量涂料或清漆涂装而遮盖住该表面的面积,通常以平方米/公斤表示。

此受许多因素所影响,诸如被涂表面的孔隙度,结构,施工方法,操作人员的熟练程度,切记制造商所援引的数字通常基於理想条件的施工。

其理由是“涂料损耗”,其包括表观损失(因表面粗糙及涂料分布所造成的损失)的实际损失(因损耗和浪费引起的损失)。

此中涂料分布损失系经验丰富的涂料工人为达到所规定的最低膜厚,而涂装过多的涂料所产生的损失,在此情况下高出理论涂布率而过多使用的涂料量取决於所施工的方法(刷涂、滚涂、常规喷涂或无空气喷涂等),同时亦与被涂底材的结构类型有关(平坦表面、凹凸不平表面等)。

损耗因素(损耗系数),即理论涂布率与实际涂布率间的差数,此用理论涂布率的百分数表示。

即:实际用量—理论用量实际涂布率—理论涂布率损耗系数= ------------X 100% = --------------×100%理论用量理论涂布率一般情况下宜估计的损耗系数如下表(仅供参考):所有数字可根据实际情况上下浮动10%表面类型与施工方式裸钢材/第一道漆已涂漆的钢材/下一道漆大面积钢板:如船体、甲板、油罐、舱室等。

无空气喷涂 30-50% 25-45%空气喷涂 40-60% 35-55%辊涂 35-40% 30-40%小面积钢结构:如大尺寸工字钢、机器、较大口径管道等无空气喷涂 45-65% 45-60% 空气喷涂 50-65% 45-60%辊涂 25-30% 20-30%框架:如梯子、细管道、栅栏等无空气喷涂 85-100% 85-100%刷涂 20-30% 20-30%涂料需用量的估算:在不考虑油漆损耗的情况下,一定厚度下每平方米的理论用量可由下式计算:干膜厚度(ΜM)X 涂料比重每平方的理论用量(不含损耗,KG/M2)=----------------体积固体份 X 1000干膜厚度(ΜM)每平方的理论用量(不含损耗,L/M2)= --------------体积固体份 X 1000理论涂布率与理论用量是倒数关系,即理论涂布率= 1/理论用量对于一定面积的钢结构,考虑一定损耗系数,可由下式估算用量:干膜厚度(ΜM)X 涂料比重 X 涂装面积(M2) X (1+损耗系数)估计用量(KG)= ------------------------------- 1000 X 体积固体份干膜厚度(ΜM)X 涂装面积(M2)估计用量(L)= ----------------------------体积固体份X (1—损耗系数)X 1000。