cam操作手册解读

- 格式:doc

- 大小:925.50 KB

- 文档页数:19

数控床cam操作方法数控床是一种集机械、电气、液压、光学、计算机和编程于一体的高级自动化精密加工设备。

而数控床的操作方法主要包括:准备工作、机床开机与关机、程序编辑与存储、刀具的安装与调整、工件装夹、坐标系设置、程序输入与校正、手动操作与调整、自动运行与监控等几个方面。

首先,在进行数控床的操作之前,我们需要准备好所需的加工图纸和工件,并准备好所需的刀具和夹具。

接下来,我们需要进行机床开机与关机的操作,开机时需要按启动按钮,并检查各个部件是否正常运转;关机时需要按停止按钮,并等待机床完全停止后才能进行下一步操作。

在进行数控编程时,我们需要进行程序的编辑与存储。

通常情况下,我们可以使用专业的数控编程软件,通过编写程序代码来实现工件的加工。

编辑好的程序可以直接通过U盘或其他外部存储设备导入到数控床中,并进行存储。

接下来,我们需要安装和调整刀具。

首先,我们需要选择合适的刀具,并将其安装到刀架上。

然后,我们需要调整刀具的位置、刀尖的高度以及刀具的倾斜角度等参数,以确保刀具与工件的加工要求相符。

在进行工件装夹时,我们需要根据工件的形状和尺寸,采用合适的夹具进行装夹。

装夹结束后,我们需要进行工件的位置定位和夹持力的调整,以确保工件的稳定性和加工的精度。

接下来,我们需要进行坐标系的设置。

通过数控编程软件或机床操作界面,我们可以设置工件坐标系和机床坐标系之间的关系,以保证加工的准确性。

通常情况下,我们可以使用机床的坐标系设置功能,通过机床坐标系和工件坐标系之间的转换,实现各个坐标轴的运动。

在进行程序输入与校正时,我们需要通过机床的操作界面,将编辑好的程序输入到数控床中,并进行程序的校正和修正。

通过数控编程软件或机床操作界面的仿真功能,我们可以模拟加工过程,并进行误差的检查和修正。

在完成程序的输入与校正之后,我们可以进行手动操作与调整。

通过机床操作界面上的手动操作按钮,我们可以实现各个坐标轴的手动运动和刀具的手动操作。

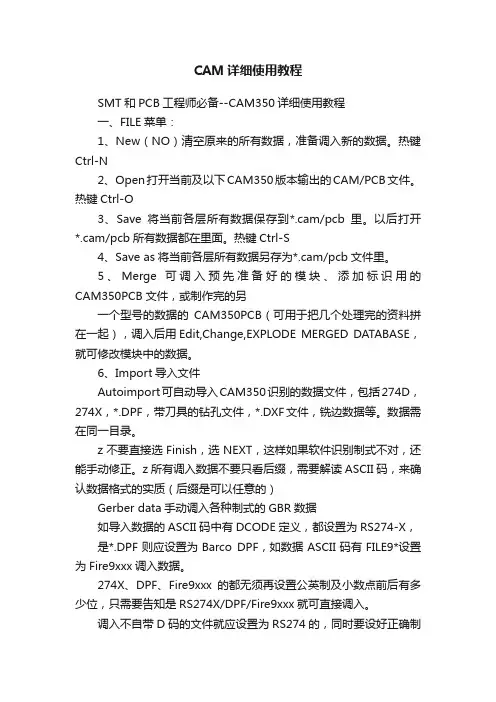

CAM详细使用教程SMT和PCB工程师必备--CAM350详细使用教程一、FILE菜单:1、New(NO)清空原来的所有数据,准备调入新的数据。

热键Ctrl-N2、Open打开当前及以下CAM350版本输出的CAM/PCB文件。

热键Ctrl-O3、Save将当前各层所有数据保存到*.cam/pcb里。

以后打开*.cam/pcb所有数据都在里面。

热键Ctrl-S4、Save as将当前各层所有数据另存为*.cam/pcb文件里。

5、Merge可调入预先准备好的模块、添加标识用的CAM350PCB文件,或制作完的另一个型号的数据的CAM350PCB(可用于把几个处理完的资料拼在一起),调入后用Edit,Change,EXPLODE MERGED DATABASE,就可修改模块中的数据。

6、Import导入文件Autoimport可自动导入CAM350识别的数据文件,包括274D,274X,*.DPF,带刀具的钻孔文件,*.DXF文件,铣边数据等。

数据需在同一目录。

z不要直接选Finish,选NEXT,这样如果软件识别制式不对,还能手动修正。

z所有调入数据不要只看后缀,需要解读ASCII码,来确认数据格式的实质(后缀是可以任意的)Gerber data手动调入各种制式的GBR数据如导入数据的ASCII码中有DCODE定义,都设置为RS274-X,是*.DPF则应设置为Barco DPF,如数据ASCII码有FILE9*设置为Fire9xxx调入数据。

274X、DPF、Fire9xxx的都无须再设置公英制及小数点前后有多少位,只需要告知是RS274X/DPF/Fire9xxx就可直接调入。

调入不自带D码的文件就应设置为RS274的,同时要设好正确制式还要能正确匹配D码文件才能显示正确的图形。

如何判别RS-274D(GBR数据中无D码定义)的制式:z一般GBR数据是LEADING,钻孔数据是TRAILING的,且大都是绝对坐标。

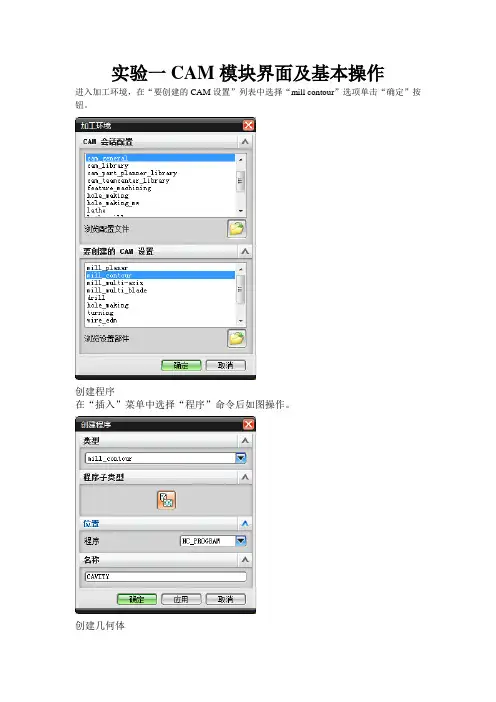

实验一CAM模块界面及基本操作

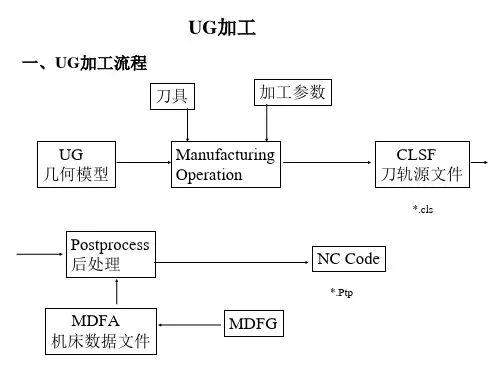

进入加工环境,在“要创建的CAM设置”列表中选择“mill contour”选项单击“确定”按钮。

创建程序

在“插入”菜单中选择“程序”命令后如图操作。

创建几何体

创建机床坐标系

选择“创建几何体”按钮

单击“确定”按钮

单击“CSYS对话框”

单击“确定”按钮,返还“MCS”

创建安全平面

单击“安全设置选项”下选择“平面”选项

单击“确定”按钮

创建工件几何体

选择“创建几何体”按钮

单击“确定”按钮

单击

选择整个零件实体为部件几何体

单击“确定”按钮单击

单击“确定”按钮创建切削区域几何体

单击“确定”按钮

单击

单击“确定”按钮

创建刀具

单击“创建刀具”按钮

单击“确定”按钮

单击“确定”按钮创建加工方法

单击“确定”按钮

单击“确定”按钮创建工序

单击“确定”按钮

单击

单击

单击“确定”按钮单击

生产刀轨并确定单击

单击

单击

单击“确定”按钮生成车间文档

单击“车间文档”按钮

单击“确定”按钮

输出CLSF文件

单击“确定”按钮

后处理

单击“后处理”

保存文件。

cam操作规程摄像机(cam)操作规程摄像机(cam)是一种常见的电子设备,用于拍摄视频或照片。

无论是专业摄像师还是摄影爱好者,都需要遵守一定的操作规程,以确保拍摄到高质量的影像作品。

以下是一个摄像机操作规程的简要指南,供参考。

1. 准备工作在开始拍摄前,确保摄像机的电池充足,并检查存储媒体(如SD卡)的可用空间。

清理镜头和视图窗,确保没有灰尘或指纹。

2. 设置摄像机参数根据拍摄需求,调整摄像机的设置。

包括白平衡、对焦模式、曝光补偿、ISO等。

如果需要,可以选择特殊的拍摄模式,如运动模式或夜景模式。

3. 确保稳定的拍摄在拍摄过程中,保持稳定的摄像机。

可以使用三脚架或手持稳定器来避免画面抖动。

对于运动镜头,可以考虑使用追焦器或跟踪平台来保持图像稳定。

4. 注意光线条件光线是拍摄的基础,尽量选择明亮的环境进行拍摄。

如果光线不足,可以使用摄像机的补光灯、闪光灯或外部灯光设备来增加亮度。

避免强烈的背光或反光。

5. 熟悉摄像机功能熟悉摄像机上的各种功能按钮和菜单选项。

了解如何调整焦距、变焦、切换镜头和调整音频设置等。

这样可以在拍摄时快速调整相机设置,以确保拍摄效果。

6. 使用取景器和观景器在拍摄前,使用取景器或观景器来确认拍摄画面。

这样可以更准确地判断焦距、曝光和构图。

7. 创造有吸引力的构图在进行摄像拍摄时,要注意构图。

选择合适的主题、角度和背景,以及使用线条、对称和对比等构图技巧,创造有吸引力的图像。

8. 平稳的移动和变焦在需要移动或变焦时,要确保操作平稳。

使用旋转和推动的流畅动作,避免快速抖动或突然停止。

9. 注意音频录制如果需要录制音频,使用外部麦克风或摄像机内置的麦克风。

在拍摄过程中,避免握持摄像机,以减少手指在机身上的摩擦声。

10. 合理使用特殊效果摄像机通常提供一些特殊效果选项,如慢动作、时间推移和特殊滤镜等。

合理使用这些效果,增加视觉吸引力,但不要过度使用。

11. 合理使用后期处理拍摄完成后,可以使用后期处理软件来对视频进行剪辑和调色。

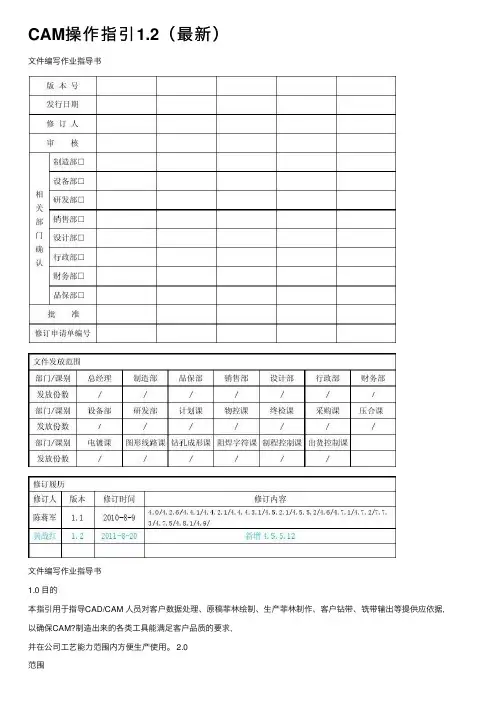

CAM操作指引1.2(最新)⽂件编写作业指导书⽂件编写作业指导书1.0 ⽬的本指引⽤于指导CAD/CAM ⼈员对客户数据处理、原稿菲林绘制、⽣产菲林制作、客户钻带、铣带输出等提供应依据,以确保CAM?制造出来的各类⼯具能满⾜客户品质的要求,并在公司⼯艺能⼒范围内⽅便⽣产使⽤。

2.0范围本指引适⽤于公司所有由客户提供CAD数据资料的PCB 的相关⼯具制作。

3.0 职责CAD/CAM ⼈员负责依此指引制作⽣产⼯具;4.0 CAM 制作流程及内容⼯程内部流程钻带⾃检CAM & FILM ⾃检表锣带⾃检⽂件编写作业指导书4.1 Gerber ⽂件处理 4.1.1 CAD/CAM 概述4.1.2 ⽬前使⽤的Genesis2000 9.00A2系统主要包括以下⼏个主要功能: Input(数据输⼊)、DFM(数据优化)、Analysis(数据检测)、Output(数据输出)等。

4.1.2.1 Input(数据输⼊):此功能包括:⾃动输⼊、⼿动输⼊、钻带输⼊、铣带输⼊、DPF ⽂件输⼊、以及RS274X ⽂件输⼊等。

4.1.2.2 Aperture 定义:Aperture ⼜叫光圈表,是客户⽤来定义图形的形状和尺⼨的,通常有圆、⽅、长⽅、椭圆、棱形、⼋⾓、六⾓等。

我们的数据⽂件, ⼀定要有Aperture 和座标点。

座标点表⽰在何处有图形,⽽Aperture 就表⽰图形的形状和⼤⼩。

4.1.2.3 ⽂件输⼊:如, 选择输⼊功能中的Windows Input, 键⼊客户⽂件名,键⼊PCB ⽂件名(⽤公司内相应板编号, 例: a036237h02a1), 然后执⾏。

在软件处理中会⾃动询问Aperture 导⼊D-code, 就可完成此功能。

4.1.2.4 编辑功能:编辑功能是CAM 系统中最重要的部份。

包括: 编辑Edit 、编辑Panel 、编辑Aperture 等等。

其中Edit ⼜是最关键的, 因为我们⼤部份的编辑⼯作都在Edit PCB 中进⾏。

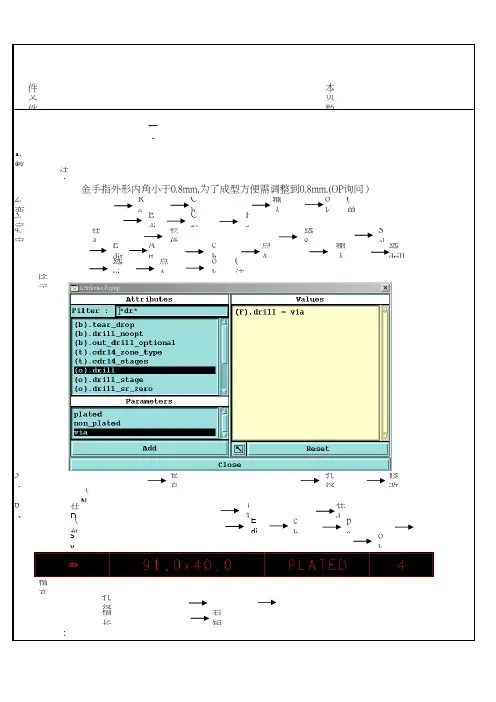

文件名称:CAM制作详解版本:A1文件编号:页数:一、钻孔制作1.整理成型线:在outline层中测量pcs尺寸,板角等是否与OP排版图一致,如不则调整尺寸。

注:金手指导角处如客户设计导角小于1.0mm,为了考虑客户容易插件,需调整到1mm.金手指外形内角小于0.8mm,为了成型方便需调整到0.8mm.(OP询问)2.变成型线为10mil: Edit Reshape Change symbol输入r10ok(单位为ml)3.定义Profile: 选中成型线Edit Create Profile4.定义via孔属性:在drl层右击物件清单Features hislogram选8-18mil孔SelectEdit Attributes change点Attributes输入*dr*选 drill选via点Add ok(注:插件式CPU不要定义为via孔属性)图示:5、孔径补偿:工作层drl中M3键钻孔管理器(drill tooks manager)孔径补偿修改钻孔尾数(NP孔尾数为3,槽孔尾数为2)6、变槽孔:在DD图中找到槽孔尺寸标识(如下图)计算出槽孔尺寸在drl中选中相对应之钻孔E dit change pads to slots(如钻孔中无此对应孔,须从防焊中copy)symbol中填入孔径,length中填入槽长,angledeg中输入角度,选NP,PT ok槽孔尺寸计算例(依上图):孔径:(40ml*0.0254) 加上补偿值 取值槽长:(91-40)*0.0254若短槽需加0.1mm注:需检查槽孔方向是否与外层,防焊中方向一致。

文件编号:页数:二、内层负片制作1、 去除成型线以外物件两层内层打开影响层M3键Clip area依次选Profile、outside、21mil ok2、换正负资料(有负资料时才需换,否则可省掉此步骤)两层内层打开影响层物件过滤器按User filter选Highlight all surfuce ok按s elect Edit---Reshape---contourize ok3、去除比钻孔小的Thermal,并Copy一层作原稿 l2orig,l3orig(如没有Thermal,则可省掉此步骤)两层内层打开影响层参考选择(Actions---Reference selection)参考类型为coverd,参考层为drl ok到物件过滤器Histogram中看看是否以i274x,Ths开头的物件删除4、DFM优化(放大隔离最小8mil、Thermal)DFM---optimization---power grourd 点小人执行看报告,隔离不够的手动放大5、补细丝目的:为了防止内层隔离pad与隔离线相交处细小铜丝补刮起造成短路。

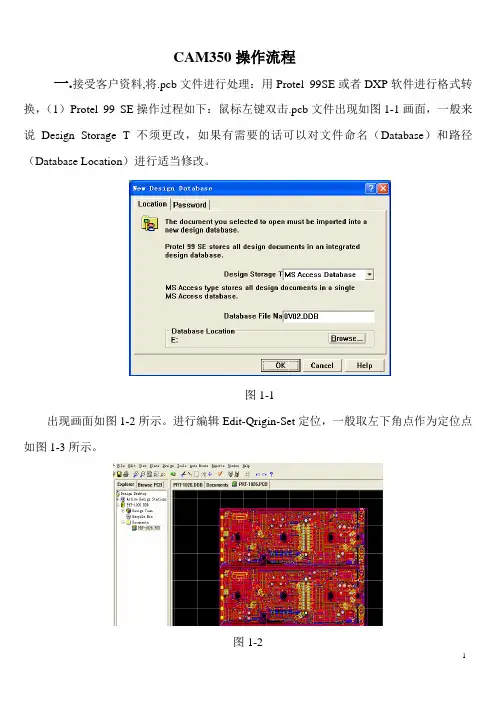

CAM350操作流程一.接受客户资料,将.pcb文件进行处理:用Protel 99SE或者DXP软件进行格式转换,(1)Protel 99 SE操作过程如下:鼠标左键双击.pcb文件出现如图1-1画面,一般来说Design Storage T不须更改,如果有需要的话可以对文件命名(Database)和路径(Database Location)进行适当修改。

图1-1出现画面如图1-2所示。

进行编辑Edit-Qrigin-Set定位,一般取左下角点作为定位点如图1-3所示。

图1-3定位完后,进行Gerber格式的产生。

首先点File--CAM Manger出现Output Wizard 窗口点击Next选则Gerber然后继续Next直到出现如图1-4所示画面,点击Menu选择Plot Layers –All On,一直点Next ,最后点击Finish。

接着右键点击Insert NC Drill,出现画面选择比例2:4点OK。

最后点击右键选择Generate CAM Files (F9) 完成格式的转换。

图1-4(2)DXP软件操作流程如下:点击File-Open-(.PCB)出现如图1-5所示画面,然后进行Edit—Orign-Set 进行定位。

图1-5定位完后,进行Gerber格式的产生。

点击File-Fabrication Outputs-Gerber Files,出现Gerber Steup,在General下选择Format 2:4;在Layers下选择Plot Layers –All On,OK完成。

如图1-6所示。

切换到上一层图继续产生钻孔文件。

点击File- Fabrication Outputs-NC Drill Files,选择2:4比例,最终生成钻孔文件如图1-7所示。

图1-7二. 以GERBER的格式在CAM软件中导入,点击File-Import-AutoImport,出现2-1画面。

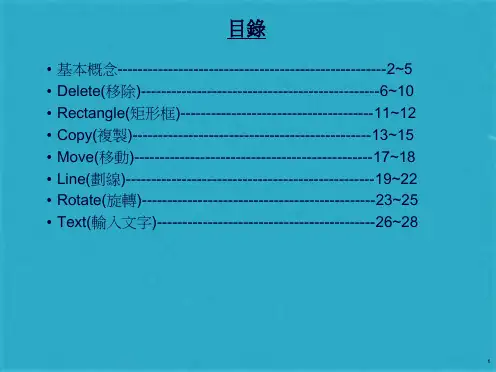

(模具中心)CAM—TOOL 軟件標准操作程序目錄頁次一、編程准備步驟 (3)4。

變換圖擋視圖方位步驟 (3)5.測量電極干涉高度 (5)二、編輯程序 (7)1.粗加工編輯 (7)2.演算工程表制作 (9)3.導入演算工程表 (12)4。

建立素材形體………………………………………………………………………………………135。

精加工編輯…………………………………………………………………………………………16三、建立刀庫參數 (22)四、CL編輯 (23)五﹑程序輸出 (23)六、流程圖 (27)七、實際加工失誤案例 (28)八、冲压模编辑步骤一﹑編程准備步驟﹕1.開啟CAM—TOOL軟件。

2.轉入設計圖擋.如下圖點擊檔案下的圖擋轉入選擇設計文件圖擋格式文件。

3.指定設計圖擋存放處。

4.變換圖擋視圖方位步驟﹕(1)。

點擊線條選項選擇直線.(2).畫電極基准台底面直線。

如下圖注意﹕畫直線時避免畫在基准角處。

(3)。

點擊應動/復制功能鍵選擇旋轉復制﹐旋轉工件坐標方位. (4)。

選擇需旋轉或復制的電極并輸入角度.如下圖注﹕1.選擇到電極顯示為紅色。

(5)。

移動工件至坐標原點。

5.測量電極干涉高度。

5.1.打開PRO文檔下的*。

mfg圖擋.如下圖5.2.選擇所需電極點擊開啟﹐將電極顯示.如下圖顯示類5。

3測量步驟。

如下圖5。

3。

1點擊分析欄下的距離測量工件干涉高度.二﹑編輯程序。

1。

粗加工程序編輯。

1。

1新增加工程序輪廓切削加工.1.2輸入加工程序名單并選擇加工類型。

如上圖1。

3。

點擊下一步編輯刀具規格。

如下圖1。

4點擊下一步編輯下刀及提刀路線等。

如下圖1。

5點擊下一步編輯最適化條件.如下圖1.6點擊完成另存新檔(選擇另存路徑)并将原始图档放置第250层。

如下图注意:1。

当修改后图档放置第10的倍数图层。

2.将整理后及辅助面等放置在不同图层科.2.演算工程表制作。

2。

1。

點擊新增演算工程表建立工程表并輸入工程表名稱。

专业综合实践说明书学院名称:机械工程学院专业:机械设计制造及其自动化班级: 1 姓名:学号: 12321107 指导教师:施晓芳2016 年 2 月目录第1章太阳花造型训练 (1)1.1 造型软件AutoCAM简介 (1)1.2零件造型过程 (2)第2章太阳花数控加工仿真训练 (5)2.1 MasterCAM软件特点简介 (5)2.2 加工工艺方案确定 (5)2.3 加工造型、加工参数设计及其加工刀具选择 (6)2.3.1 工序1 (6)2.3.2 工序2 (9)2.4 太阳花图标加工轨迹仿真 (100)第3章太阳花图标的数控加工 (13)3.1 加工程序生成 (13)3.2 手工对刀 (16)3.3 程序传输及加工图形 (17)参考文献 (18)第1章太阳花造型训练1.1 MasterCAM软件简介MasterCAM软件已被广泛的应用于通用机械、航空、船舶、军工等行业的设计与NC加工,从80年代末起,我国就引进了这一款著名的CAD/CAM软件,为我国的制造业迅速崛起作出了巨大贡献。

MasterCAM具有强劲的曲面粗加工及灵活的曲面精加工功能。

MasterCAM提供了多种先进的粗加工技术,以提高零件加工的效率和质量。

MasterCAM还具有丰富的曲面精加工功能,可以从中选择最好的方法,加工最复杂的零件。

MasterCAM的多轴加工功能,为零件的加工提供了更多的灵活性。

MasterCAM不但具有强大稳定的造型功能,可设计出复杂的曲线、曲面零件,而且具有强大的曲面粗加工及灵活的曲面精加工功能。

其可靠刀具路径效验功能使MasterCAM可模拟零件加工的整个过程,模拟中不但能显示刀具和夹具,还能检查出刀具和夹具与被加工零件的干涉、碰撞情况,真实反映加工过程中的实际情况,不愧为一优秀的CAD/CAM软件。

同时MasterCAM对系统运行环境要求较低,使用户无论是在造型设计、CNC铣床、CNC车床或CNC线切割等加工操作中,都能获得最佳效果。

CAM3.1使用说明CAM3.1是德国LPKF系列激光切割机的一套专用软件,用于激光模板的GERBER 数据处理,并可生成激光机可执行的切割文件(*.lmd)。

CAM3.1是一套优秀的GERBER数据处理软件.一、认识CAM3.1的用户界面CAM3.1的界面中的大多数元素的用法和功能和windows软件一样,界面如下:二、快捷按键的介绍A1、新建文件:用于建立一个新文件。

2、输入文件:CAM3.1可输入多种类型的文件, 文件输入后面作介绍.3、打开文件:用于打开已存在的*.CAM文件。

4、存盘:用于保存文件,(要指定文件的保存路径、所给的文件名必须为英文,中文不可识别。

)5、打印:打印图形文件,可调节比例大小。

6、剪切、复制、粘贴:用法同其他WINDOWS软件一样。

7、撤消、重复:B1、图层选择控制界面为下拉式菜单,用于各层之间的转化、层的各种控制等。

可将指定的层或图形放到某制定的图层,做法:先选取所要的,使其在可选状态下,再点取所指定的图层,按回车键即可。

visible 可见性的设置。

选取为可见,未选取为不可见。

Selectable 可选择性的设置。

选取为可选,未选取为不可选。

True width 真实宽度显示的设置。

Outline 显示图形外框的设置。

Layer color 层的颜色设置。

Flash color flash的颜色设置。

2、D码库的选择菜单显示D码所在的D码库。

可对其进行选择后, D码表在所选择的D码库中。

3、D码表其中装有D码库中的所有D码。

选中后单击右键弹出D码的属性对话框:可以通过D码的属性来改变它的形状、大小等。

例如:圆、椭圆、长方形、方形等多种图形。

可以EDIT来制作各种新的D码。

C1、框选放大:用于放大想要看到的区域。

2、全图放大缩小:用于整个图形的放大与缩小。

3、显示全图:整个图形居中显示。

4、图层的管理:单击进入图层的管理菜单用于图层新建。

删除图层。

(所删除图层必须为空层,否则不可删除)图形控制,上面已说明。

CAM各种命令操作的详细教程CAM350 V8.0.5 File 菜单1. new :新建(快捷键 Ctrl+N)。

2. open:打开(快捷键 Ctrl+O)。

3. save:保存(快捷键 Ctrl+S)。

4. save as:另存为。

5. merge:合并两 PCB 文件。

可将两层排列方式基本一致的板做拼接,若掌握熟练可拼接文件用于菲林绘制。

6. Import:导入文件。

Autoimport:自动导入文件。

系统自动为选择的文件做光圈表匹配,若有匹配不正确或无法匹配的则可做调整,选择其他光圈编译器或重新编辑编译器并做检查。

Gerber data:导入 Gerber 文件。

对于 RS274-X 文件自带 D 码即可将文件调入,而对于 RS274-D 文件则通过调整文件格式来调试到显示正确的图形。

Drill data:导入钻孔数据。

同样通过格式调整来调试图形正确性。

Mill data:导入铣边资料。

Dxf:一种文件格式,一般有客户提供此类文件作为说明。

Aperture table:光圈表。

当确定光绘文件调入正确,而光圈表不匹配的情况可使用该指令来调整光圈表使用的编译器。

7. Export:导出文件。

Composites:复合层输出。

Drill data:钻孔数据。

Mill data:铣边数据。

8. Print:文件打印。

Setup printer:打印机设置。

Print display:打印预览。

9. Setup:系统设置。

Preferences:参书选择。

可设置优先缓存区,如:undo 恢复键功能;自动备份的功能,但常规下不做自动备份。

Paths:路径。

定义系统显示的输入输出及其它一些环境文件所在的默认路径。

File extensions:设置输入输出文件扩展名的默认值。

Colors:设置显示的颜色。

可根据个性进行设置。

Photoplotter:对光绘程序中指令的识别进行设置。

有客户设计软件生成的文件在该选择不同时将会有不同识别程度,不要轻易更改其间参数。

CAM操作检查指引CAM制作基本流程检查资料→钻带处理→内层线路→外层线路→阻焊处理→字符处理→检查资料→排板→铣带处理→Ger Ber(钻铣带)输出→检查资料→光绘→出片→检查菲林一、检查资料1客供文件是否齐全(孔,外形,图形,阻焊,文字)并检查各层焊盘中心与钻孔中心对齐,相互重合,文字正反是否正确2客供加工要求是否下达清楚正确(如加工周期,生产图号,客户产品型号版本,数量,层数,板材,厚度,工艺,拼板,标识等),并确保所做生产图号与市场部下达的路径文件名和日期一致3检查客供文件是否有误(如同名网络开短,不同名网络短路,插件孔明显过小或太大,明显开槽错误,图形、防焊、文字明显的不匹配及错误)4检查最小孔,线宽,线距,环宽,复杂程度,特殊工艺是否超出了公司的能力二、钻带处理1检查客供文件是否有多孔,漏孔错误并检查孔库区,大小,总孔数是否与客供要求一致2是否按生产工艺及客户要求公差范围内对孔径进行了补偿3 是否对插件孔与过孔进行了区分,并对插件孔按生产工艺进行了补偿4 检查同一元件插件孔孔径是否大小不一致,孔径是否过小或太大5 是否按客供要求对PTH与NPTH孔进行了区分6 检查孔槽是否对图形造成了开短路7 检查钻孔补偿是否有误8 检查孔规格是否超出了公司现有的范围9 检查是否有重孔,连孔,槽孔,并进行了库区区分,少于2倍的短槽会有歪斜现象,客户是否认可10拼板后是否对孔进行了优化,是否加了尾孔11 导出的钻孔文件格式是否按要求的公制3:3 后导零(Trailing)格式三、图形处理1客供原文件是否有误,如明显开短路的设计缺陷2转换的GERBER文件与客供原文件是否一致正确,避免变形3是否删除了板外,槽内,无盘孔的图形4检查图形PAD、VIA与孔位置是否一致5检查最小PAD,VIA环宽(0.15mm[少于0.7mm以下过孔])、线宽、线距是否达到公司的生产能力(注正常0.2mm,最小0.15mm)6检查图形与板边,与内槽是否余留了安全间距(铣边单边0.3mm,V-cut0.4mm以上),避免露铜7 电、地层是否有开短路现象,大地线层(大铺铜)是否未填实,地层与其它不同网络的安全间距是否挖大(0.3mm以上),网格是否够大8检查线路是否连接好,转角过度是否完好9是否按客户要求加MARK点10特殊D码是否变形,是否按客供文件要求做了处理(如八角形PAD)11是否按要求对图形进行了补偿四、阻焊处理1阻焊开窗大小是否达到了生产要求(最小0.1mm)3 阻焊的厚度是否有特殊要求,其开窗的大小是否得到相应的增加4 与线路文字及客供文件检查阻焊窗是否存在多开未开及开窗过大现象5 过孔是否要求绿油覆盖,其阻焊窗是否关闭,是否要求绿油不塞孔,并做了阻焊挡点,单面焊盘的无盘面是否做了阻焊挡点处理,以防止绿油进孔6 MARK点是否开窗,其大小形式是否符合客户要求7 特殊D码是否做到客户所要求(如八角形PAD)8 V-cut标记是否在阻焊上体现五、字符处理1 最小字高是否达到生产要求(0.8mm)2 最小线粗是否达到生产要求(0.15mm)3 字符是否在孔槽内,字与孔距离是否达到生产要求(最小0.15mm)4 字符是否上PAD, 字与PAD距离是否达到生产要求(最小0.15mm)5 字符的元件正负极性是否被更改6 字符油墨是否进孔7 是否按客户要求加标识8 生产周期是否按客户要求形式加并按生产要求制作(超过4个直接在菲林上输出时间)六、检查资料1 单块处理完成后对所做的操作进行自检,是否存在失误2 对市场部下达任务单上的特殊要求是否被执行落实3 检查所处理的资料是否符合客户要求4 检查所处理的资料是否符合生产要求七、排板1 是否按客户要求尺寸形式拼板2 是否按要求加MARK点,定位孔3 排板是否考虑到基材的规格、菲林的规格、生产的尺寸要求,其物料利用率是否达到公司的要求。

1,导入资料。

cam350能识别的资料格式有gerber文件,dxf文件(CAD文件)及ODB++格式文件。

它是不能识别***.pcb文件的,因此我们常会听说pcb转gerber,即:将cam350不能识别的pcb文件转换为他能识别的gerber格式文件。

(转换gerber方法请查看上节Altium视频教程.rmvb的下半部分)导入文件的步骤为file----import---autoimport---定位到gerber资料所在的路径----点击完成即可2.区分层(双面板及四层包含那些层,如何区分)。

导入文件后我们还要能区分层,常见的gerber一般为protel系列格式,即:文件以.GB*结尾的文件通常情况下按照如下方式区分层:顶层贴片GTP顶层字符GTO顶层阻焊GTS顶层线路GTL内层正片G1 G2等等(多层板才会有内层)内层负片GP1 GP2等等(多层板才会有内层)底层线路GBL底层阻焊GBS底层字符GBO底层贴片GBP钻孔文件DRL 及TXT分孔图GDD 及GD1外形文件GM1 GM2 及GKO文件导入成功后屏幕中显示的是所有层,如果想要单独查看某一层我们可以通过双击某一层来实现,需要打开所有层可以点击这个快捷图标,需要点击上面的刷子图标刷新才可以显示。

需要同时查看两层可以先双击打开一层然后单击打开另一层(需要刷新后才会显示,可以按键盘上的R键或者按这个刷子)需要改变显示的颜色可以右键点击相应层的颜色在弹出的窗口选择需要的颜色即可。

按R键刷新才会显示更换后的颜色。

放大缩小可以按住鼠标滚轮并移动鼠标松开,即可完成,向上是放大,向下时缩小。

3.外形尺寸的测量。

通常外形层为GM1层,GKO层是禁止布线层,一般设计上会比GM1层小一圈,当然这只是标准的设计,事实上设计师往往为了体现自己的独特风格会使用不同的层来做不同的事,因为这并不影响最终的PCB电气性能。

所以在测量外形尺寸时两层都需要打开看看,一般报价先以较大的尺寸为准,然后在报价时与客户确认。

CAM350操作流程一.接受客户资料,将.pcb文件进行处理:用Protel 99SE或者DXP软件进行格式转换,(1)Protel 99 SE操作过程如下:鼠标左键双击.pcb文件出现如图1-1画面,一般来说Design Storage T不须更改,如果有需要的话可以对文件命名(Database)和路径(Database Location)进行适当修改。

图1-1出现画面如图1-2所示。

进行编辑Edit-Qrigin-Set定位,一般取左下角点作为定位点如图1-3所示。

图1-3定位完后,进行Gerber格式的产生。

首先点File--CAM Manger出现Output Wizard 窗口点击Next选则Gerber然后继续Next直到出现如图1-4所示画面,点击Menu选择Plot Layers –All On,一直点Next ,最后点击Finish。

接着右键点击Insert NC Drill,出现画面选择比例2:4点OK。

最后点击右键选择Generate CAM Files (F9) 完成格式的转换。

图1-4(2)DXP软件操作流程如下:点击File-Open-(.PCB)出现如图1-5所示画面,然后进行Edit—Orign-Set 进行定位。

图1-5定位完后,进行Gerber格式的产生。

点击File-Fabrication Outputs-Gerber Files,出现Gerber Steup,在General下选择Format 2:4;在Layers下选择Plot Layers –All On,OK完成。

如图1-6所示。

切换到上一层图继续产生钻孔文件。

点击File- Fabrication Outputs-NC Drill Files,选择2:4比例,最终生成钻孔文件如图1-7所示。

图1-7二. 以GERBER的格式在CAM软件中导入,点击File-Import-AutoImport,出现2-1画面。

双击要导入的文件,Finish,然后保存2个此状态下导入的文件,一个(save)为原稿(一般来说是Untitled),另一个(save as)为工作搞(自己命名)。

1.检查重孔在NC Editor状态下,用Analysis-----Check Drill.如图2-2所示。

如图2-2检查重孔,有重孔根据文件要求进行正确的处理。

如图2-3所示。

检查OK,然后返回CAM Editor 状态进行下一步操作。

图2-32.判断孔属性孔分为PTH孔和NPTH孔:鼠标左键双击钻孔层文件(.tet),然后再在单击(.GTL)层和(.GBL)层,键盘上点(-)和(+)进行缩放比较;图形盘比孔大的为PTH孔,图形盘比孔小的或者与孔一样大的为NPTH孔。

HAL放大0.1mm---0.15mm,OSP放大0.08mm---0.13mm,NPTH孔放大0.05 mm。

先将英制改成公制,点击Setting—Unit选择Metric,然后点Tables---NC Tool Table,如下图2-4所示。

根据表面处理适当放大PTH孔和NPTH孔。

图2-4PTH孔分为过孔和插件孔。

过孔和插件孔的判断,将钻孔层(.txt)与字符层(.GTO)与GPT层、GPB层做比较,有字符相应符号的孔,在GPT层、GPB层有盘的为插件孔,反之为过孔。

(0.6 mm包括0.6 mm以下的孔需要判断过孔和插件孔,是过孔的可以不加放。

插件孔的必须按标准加放。

)对于GKO上的孔一般为NPTH孔,将GKO先COPY到另一层,把它变成0的D码。

如图2-5所示。

对于D码表中没有0的D码,需要新建一个:点击Tables-Apertures或者使用快捷键A;改变D码:点击Changes-Dcode。

把变好D码的圈转变为盘:点击Utilities-Draws To Flash—Interactive; 在NC Editor状态下盘转变为孔: 点击Utilities-Berber to Drill;有排孔的需要打排孔,在NC Editor状态下,点击Add-Drill Slot。

2引导孔的刀径为排孔长度减去0.1MM再除以2。

3排孔长度等于、大于刀径两倍的排孔,程序不加引导孔。

图2-5PTH孔和NPTH孔分别COPY到新的层命名为P、NP。

将钻孔层COPY到新建一层drill,然后放大0.4 mmCOPY到新的层(Drill+0.4)。

3. 图形(1)蚀刻余量:GTL层和GBL层分别放大0.05mm(GTL+0.05、GBL+0.05)如图3-1所示。

图3-1(2)增加环宽,单边环宽不能小于0.2 mm。

把P+0.4层分别COPY到GTL+0.05、GBL+0.05(3)检查间距,点击Analysis- DRC出现如图3-2所示画面,输入测试的数据再按RUN检查OK。

有间距不够的进行相应的处理。

贴片盘、插件孔不能移,线条可以移就移,尽量不要割。

在切割前要新建一层作为切割层,通过建立新D码一般用0.15的D码取切割,割命令一般使用ADD-line 或者ADD-circle/arc(注意开启Object snap)图3-2(4)刨槽的需要成形边距图形边间距不能小于0.5 mm,小于0.5 mm要加负层铣型的话只需要0.3MM(5) NP层+0.6 mm做图形负层(在非导通孔距离图形的单边环宽小于0.3时候才需要加)。

4. 阻焊(1)过孔阻焊(GPT+0.2、GPB+0.2),不过孔阻焊(GT S、GBS)(2)P+0.4层+0.15 mm拷到阻焊层(3)NP层+0.3 mm拷到阻焊层(4)阻焊层间距为0.08mm;需要使用GCCAM检查符合图形一起五、字符0) 阻焊加0.2作为字符负层1) 把P+0.4COPY到字符负层2)字符线宽不能小于0.15 mm,字高0.85 mm3)用GTO与GTON比较,字符不能上盘,没有上盘的字符框子线不用移开。

4)添加三联厂标。

命令File-Merge-三联厂标,在Edit-change-Explode-all(最好拷到新的一层,用于改变scale 一般来说基本上是取X=Y=80 字体高度一般取2-3)5)拼版。

拷贝时应开启GKO TXT及所有生产层,先测量长宽写下数据,使用COPY命令,鼠标右击,然后先点ABS在点Rel然后根据拼缝以及工作指示进行一个方向的偏移,然后再整体COPY,先点ABS在点Rel,根据拼缝按ENTER)6)封边。

(Macro-Play-FTC)将外层只拷到图形上,内层copy除了GKO ADD DRL以外层(到图形需要放大1MM),中层COPY到GKO。

7)添加钻孔料号。

在钻孔状态下,选择ADD-DRLL TEXT,在将料号转成钻孔(注意在DRL 层下),和DRL一起考到TXT。

然后打开TXT,OUT两层移动料号。

)8)点首尾孔。

先合并刀,最好在保存一个新文件,以免合刀错误。

然后按S V捕捉,在钻孔状态下,选中TXT层,ADD-HIT。

)9)优化首尾孔。

在U-SDH OK。

在change改变DRILL\F\L)10)导出钻孔,把3.175的孔拉到孔层的最上面(tables-NC Tool Tables-Export order-单击移动),打开File-Export-Drill data,改TXT后缀为NC1,选NONE 3:3,公制.上下镜像(Edit-Mirror NONE 2:4 XN1,英制(ENGLISH))镜像完后注意返回。

最后将钻孔程序进继续导入新的CAM 检测孔数,如果有3.55以上的导通孔需要打保护孔将其复制在2.05孔的那段程序下六、铣形1)新建2张孔表(Tables- NC Tool Tables-NEW Table-Table Name-OK –否,一张为DXL (Drill),一张为XL(Mill)。

再新建2层,DXL ,XL.修改层属性按快捷键Y修改TYPE改为NC primary。

在钻孔状态下选择铣型定位孔根据AUTOCAD铣型资料进行选取定位孔(注意要将每一拼盘的定位孔都选中然后拷到DXL层)。

将2.05的一个边框孔(防带孔)也放到DXL2)打开XL和GKO层在XL上进行铣型。

先铣里面,再铣-。

里面为顺时针,外面为逆时针(注意有凹槽的地方要先进行洗,分刀洗)。

3)外形的边框线必须大于0.2 mm。

4)外框要导圆角,在NC Editor状态下5)铣形后偏移选中要偏移的线,6) 导出钻孔(export-Drill data)NONT 3.3 XXX.DXL 导出铣型NONT 3.3 XXX.XL》打开定位孔(DXL)和铣型层(XL),上下镜像导出钻孔(export-Mill data) NONT 3.3 XXX.DXL 导出铣刀NONT 3.3 XXX.ROU.注意返回如何出底片?首先将做好的GKO各层导入CAM里面,注意不要重叠在一起,设置底片最大尺寸step-Film box 厚片规格大小是630*500 ,薄片540*400。

图形出底片时候新建一层,将边框拷到那层,然后ADD-Polygon 鼠标先右后左2次OK,将该层在复合时设置为第一层,然后开始检测,注意设置0.1D码,最后分三步走:Edit change-Expolde-custom Change-SctorizeUtilities-Ployon conversion-Raster POLY TO-VECTOR PLOY有字符层需要调比例为99.97出厚片(黑片):图形A和阻焊A不需要镜像:图形B和阻焊B需要镜像,字符A面镜像B面不镜像,GKO不镜像。

注意图形A,B面复合时候注意要与原来的复合相反。

出厚片(红片):图形A阻焊A镜像,图形B阻焊B不镜像,字符A面镜像B面不镜像,GKO不镜像,注意图形A,B面复合时候注意要与原来的复合相反。

出薄片(黑片):图形A阻焊A镜像,图形B阻焊B不镜像,字符A面不镜像B面镜像,GKO不镜像,注意图形A,B面复合时候注意要与原来的复合相反。

出薄片(红片):图形A和阻焊A不需要镜像图形B和阻焊B需要镜像,字符A面不镜像B面镜像,GKO不镜像。

注意图形A,B面复合时候注意要与原来的复合相反。

调比例的时候要注意将比例和设计者以及比例日期写上改变字高为2,输出比例可以在输出的时候调整切忌勿忘.如何进行铣型格式转化?将.DRI和. rou 进行格式转换分别对应XX, XXX文件在铣型格式转换那进行,选的是公制,000.000,前导零。

如何进行多层复合?TABLE –Composites 然后Utilities-convert Composit如何进行工艺边铺铜:工艺边铺铜的话需要注意:将GKO拷贝出来,然后再进行铺铜,注意设置间距为0.5。