浮头式换热器工艺说明书

- 格式:doc

- 大小:1.83 MB

- 文档页数:18

浮头式换热器设计说明书设计者:徐凯指导教师:张玲张亚男秦敏系别:机械工程系专业:热能与动力工程日期:2009.11宁夏理工学院前言换热器是非常重要的换热设备。

在国民生产的各个领域得到了广泛的应用。

本设计说明书主要介绍浮头式换热器的原理和设计思路及整个设计过程。

在浮头式换热器中,浮头式换热器的两端的管板,一端不与壳体相连,该端亦称浮头。

管子受热时,管束连同浮头可以沿轴向自由伸缩,完全消除了温差应力。

浮头式换热器主要有如下特点:浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动,这个特点在现场就能清楚地看出来。

这种换热器的壳体和管束的热膨胀是自由的,管束可以抽出,便于清洗管间和管内。

其缺点是结构复杂造价高,一般比固定管板高20%左右,在运行中浮头处发生泄漏不易检查处理。

浮头式换热器适应于壳体和管束温差较大或壳程介质易结垢的工作条件下。

本书内容系统、完整,理论与实际并重。

书中对浮头式换热器设计中所需的各学科知识均有简要的介绍和解释。

同时该书对换热器在编写时注重介绍的方法简明扼要,条理清楚,深入浅出,紧密结合工程实际。

期间得秦敏、张春兰、张亚男、张玲等老师的悉心指导。

在此表示真挚的感谢!由于编者水平有限,其中难免不妥之处,恳请各位读者批评指正。

编者:徐凯2009-11-26目录第一章绪论第二章设计任务和设计条件 (1)第三章确定设计方案 (3)3.1 换热器类型的确定 (3)3.2 管程及壳程的流体安排 (3)第四章确定物性数据 (4)4.1定性温度的确定 (4)4.2列表 (6)第五章传热面积的估算 (7)第六章工艺结构尺寸的确定 (9)6.1 管径和管内流速的确定 (9)6.2 管程数和传热管数的确定 (9)6.3 平均传热温差的校正 (10)6.4 传热管排列和分程方法确定 (10)6.5 壳体内径的确定 (11)6.6 折流板的确定 (11)6.7 其它附件的确定 (12)第七章所设计换热器的校核算 (13)7.1 传热热流量的核算 (13)7.2 壁温的校核计算 (15)7.3 换热器内流体的流动阻力的核算 (17)参考文献 (19)换热器原理课程设计心得体会 (21)第一章绪论1.1换热器课程设计的目的和要求课程设计是《换热器原理》课程的一个总结性教学环节,是培养学生综合运用本门课程及有关课程的基本知识去解决某一设计任务的一次训练。

化工原理课程设计原油加热器——浮头式换热器工艺说明书学院:材料科学与工程专业:高分子材料与工程班级:高分子112班姓名:***学号:**********指导教师:佟白目录第1章绪论 .......................................................................................................... 错误!未定义书签。

设计任务和设计条件 (3)第2章工艺设计与计算 (3)2. 1浮头式换热器的选用 (3)2.1.1 流动途径 (3)2.1.2 物性参数的确定...................................................................... 错误!未定义书签。

2.1.3 热负荷的计算 (3)2.1.4 估算传热面积A (4)2.2 工艺结构尺寸 (4)2.2.1 管径和管内流速 (4)2.2.2 管程数和传热管数 (4)2.2.3 平均传热温差校正及壳程数 (5)2.2.4 传热管排列和分程方法 (5)2.2.5 壳体内径 (6)2.2.6 折流板 (6)2.2.7 接管 (6)2.2.8 法兰 (14)2.2.9 其他附件.................................................................................. 错误!未定义书签。

2.3换热器核算 (7)2.3.1 传热能力核算 (7)2.3.2壳程流体传热膜系数 (7)2.3.3管程传热膜系数 (8)2.3.4总传热系数 (8)2.3.5传热面积裕度2.3.6壁温核算2.3.7换热器内流体的流动阻力 (9)2.3.8管程流体阻力 (9)2.3.9壳程流体阻力 (11)第3章3.1设备参数计算3. 2设计结果一览表错误!未定义书签。

目录设计题目及工艺参数---------------------------------------------------1一、换热器的分类及特点---------------------------------------------------2二、结构设计-------------------------------------------------------------51、管径及管长的选择---------------------------------------------------52、初步确定换热管的根数n和管子排列方式-------------------------------53、筒体内径确定-------------------------------------------------------54、浮头管板及钩圈法兰结构设计-----------------------------------------65、管箱法兰、管箱侧壳体法兰和管法兰设计-------------------------------76、外头盖法兰、外头盖侧法兰设计---------------------------------------77、外头盖结构设计-----------------------------------------------------88、接管的选择--------------------------------------------------------------------------------------89、管箱结构设计-------------------------------------------------------810、管箱结构设计------------------------------------------------------811、垫片选择----------------------------------------------------------912、折流板------------------------------------------------------------------------------------------913、支座选取----------------------------------------------------------1014、拉杆的选择--------------------------------------------------------1315、接管高度(伸出长度)确定------------------------------------------1316、防冲板------------------------------------------------------------1317、设备总长的确定----------------------------------------------------1318、浮头法兰---------------------------------------------------------------------------------------1419、浮头管板及钩圈----------------------------------------------------14三、强度计算--------------------------------------------------------------141、筒体壁厚的计算-----------------------------------------------------142、外头盖短节,封头厚度计算-------------------------------------------153、管箱短节、封头厚度计算 --------------------------------------------164、管箱短节开孔补强的核校 --------------------------------------------165、壳体压力试验的应力校核---------------------------------------------166、壳体接管开孔补强校核-----------------------------------------------177、固定管板计算-------------------------------------------------------188、无折边球封头计算 --------------------------------------------------199、管子拉脱力计算-----------------------------------------------------20四、设计汇总-----------------------------------------------------21五、设计体会--------------------------------------------------------------21参考文献--------------------------------------------------------------22设计题目:浮头式换热器工艺参数:管口表:符号公称直径(mm)管口名称a 130 变换气进口b 130 软水出口c 130 变换气出口d 130 软水进口e 50 排尽口设备选择原理及原因:浮头式换热器的结构较复杂,金属材料耗量较大,浮头端出现内泄露不易检查出来,由于管束与壳体间隙较大,影响传热效果。

化工原理课程设计设计题目:浮头式换热器的设计指导教师李毅学生姓名凌风2010 年 10 月 20 日浮头式换热器设计任务书一、设计题目:浮头式换热器的设计二、设计原始数据操作条件:①大豆油:入口温度133℃,出口温度40℃②冷却介质:循环水,入口温度30℃,出口温度40℃③大豆油处理量:5000kg/h④允许压降:不大于1×105Pa⑤大豆油定性温度下的物性数据:根据液体相对密度共线图查得86.5℃下大豆油的密度为: =925 kg/m3根据液体粘度共线图得86.5℃下大豆油的粘度为:μ=0.000850 Pa/s根据液体比热容共线图得86.5℃下大豆油的定压比热容为:2.052 kJ/(kg·℃)CP0 =查表得86.5℃下大豆油的导热系数为λ=0.1559 W/(m·℃)⑥循环冷却水在定性温度下的物性数据如下:ρ=994 kg/m3密度:i=4.08 kJ/(kg·℃)定压比热容:CPiλ=0.626 W/(m·℃)导热系数:iμ=0.000725 Pa/s粘度:i⑦每年按330天计算,每天24小时连续运行。

三、设备型式浮头式换热器四、设计任务1.编写课程设计说明书2.设计计算列管式换热器的管径尺寸、管内流速、热负荷、传热面积、管程数、管数、壳程数和接管尺寸等3.工艺流程图及换热器工艺条件图4.设计评述目录一、设计方案 (3)1.1选择换热器的类型 (3)1.2流动空间及流速的确定 (3)二、物性数据 (4)三、计算总传热系数 (4)3.1热流量 (4)3.2平均传热温差(逆流) (4)3.3冷却水用量 (4)3.4总传热系数K (4)四、计算传热面积 (5)五、工艺结构尺寸 (5)5.1管径和管内流速 (5)5.2管程数和传热管数 (5)5.3平均传热温差校正系数 (6)5.4传热管排列和分程方法 (6)5.5壳体内径 (6)5.6折流板 (6)5.7接管 (7)六、换热器核算 (7)6.1热量核算 (7)6.2换热器内流体的流动阻力 (9)6.3换热器主要结构尺寸和计算结果 (10)七、主体设备图 (11)八、参考文献 (11)九、主要符号说明 (11)十、总结 (12)一、设计方案1.1选择换热器的类型两流体温度变化情况:入口温度133℃,出口温度40℃循环水,入口温度30℃,出口温度40℃本设计任务为煤油冷却器的设计,两流体在传热过程中无相的变化,该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式换热器;固定管板式换热器结构比较简单,制造简单,制造成本低,管程可用多种结构,规格范围广,在生产中广泛应用。

摘要本设计说明书介绍了题目为PN1.6DN500冷却器的设计过程,并简要论述了它的运用场合、特点和制造加工工艺。

本文首先以给出的技术特性与工艺参数为基础,利用传热原理等理论进行工艺计算,确定了内导流浮头式冷却器的基本型号BES 500—1.6—55—3/19—2Ⅱ;再依据GB150—1998《钢制压力容器》和GB151—1999《管壳式换热器》等标准着重对浮头式换热器各零部件进行了结构设计与强度校核,包括筒体、管箱、浮头法兰、浮头盖、管板以及开孔补强等部件及元件;最后,介绍了内导流浮头式换热器的检验、安装、使用与维修等内容。

关键词:传热系数内导流筒浮头法兰弓形折流板浮头式换热器AbstractThis design specifications introduces the design process of PN1.6 DN500 cooler, and expounds briefly the utilization situation、characteristic and manufacture process. Firstly, It is based on physical technical characteristic and technology parameter given in the production that the technology calculation is done by making use of fundamentals about heat transfer process in order to define the model of floating-head type cooler with inner diversion tube,which is BES 500—1.6—44.9—3/25—2Ⅱ. Then, the structural design and intensity examination about most of components in heat exchanger are carried out by means of standards, such as GB150—1998<Steel pressure vessels> and GB151—1999<shell and tube heat exchanger>,including tube body、tube box、floating head flange、floating head cover、the tube plate as well as reinforcement for opening and so on. Finally, it is also related to inspection、installation、operation and maintenance about floating-head type heat exchanger with inner diversion tube.Key word: heat transfer coefficient ;inner diversion tube ; floating head flange;flow resistance;segmental baffle;floating-head type heat exchanger ;目录摘要 (I)Abstract....................................................... I I 绪论. (1)第一章方案论证 (5)1.2 经济合理性 (7)1.3 结构可操作性 (7)第二章结构及强度设计 (9)2.1 筒体结构设计及计算[1] (9)2.1.1. 筒体厚度计算 (9)2.1.2 筒体的强度校核和水压试验 (10)2.2 管箱结构设计 (11)2.2.1封头的材料及形式选择[14] (11)2.2.2标准封头壁厚计算 (11)2.2.3管箱应力校核 (12)2.2.4 管箱的结构设计 (12)2.3 管箱法兰设计 (13)2.3.1 法兰选用[5] (13)2.3.2垫片选用[8] (13)2.3.3螺柱与螺母选用[5] (14)2.3.4管箱法兰计算及校核[2] (14)2.4 钩圈式浮头的设计 (19)2.4.1 钩圈式浮头的结构尺寸计算 (19)2.4.2 浮头盖的设计计算 (20)2.4.3浮头钩圈的设计计算 (28)2.5 换热管及管板的设计 (28)2.5.1、换热管的设计 (28)2.5.2 换热器管板设计 (30)2.6 外头盖设计 (35)2.6.1 外头盖侧法兰选用[10] (35)2.6.2.外头盖法兰选用[5] (36)2.6.3.外头盖垫片及其它[9] (36)2.6.4 外头盖封头的设计[14] (36)2.7 开孔补强设计[1] (37)3.7.1 补强判别 (37)2.7.3.封头开孔补强计算 (39)2.8 其他零部件设计[2] (40)2.8.1拉杆设计 (40)2.8.2 分程隔板设计 (41)2.8.3 定距管设计 (41)2.8.4滑道设计 (41)2.8.5 折流板的设计计算 (41)P) (43)2.8.6. 防冲板设计(GB151- 1999,762.8.7. 内导流筒的选用 (43)2.8.8. 防短路结构设计 (43)2.8.9. 鞍式支座的选用[11] (44)2.8.10. 预防管束发生振动破坏的措施 (45)第三章浮头式换热器的制造、检验与验收 (46)3.1浮头式换热器制造、检验与验收要求 (46)3.2浮头式换热器的制造工艺[4] (46)3.2.1主要零部件的加工工艺 (46)3.2.3 浮头式换热器的焊接工艺 (49)3.2.4 浮头式换热器的涂漆工艺 (51)3.3浮头式换热器的检验与验收 (51)3.3.1 换热器常见的试验工艺及要求 (52)3.3.2 浮头式换热器的检验工艺 (52)第四章浮头式换热器的安装、使用与维修 (54)4.1浮头式换热器的安装要求 (54)4.2浮头式换热器的使用与维修[4] (54)4.2.1浮头式换热器使用时常见的几种破坏形式 (54)4.2.2浮头式换热器的维修 (55)第五章分析与总结 (56)设计小结 (57)参考文献 (58)致谢 (59)绪论过程设备在生产技术领域中应用非常广泛,是化工、炼油、轻工、交通、食品、制药、冶金、能源、纺织、宇航、城建、国防、海洋工程等传统部门所必需的关键设备。

浮头式换热器制造工艺卡一. 引言浮头式换热器是一种广泛应用于工业生产中的重要设备,用于进行热能传递。

本文将详细介绍浮头式换热器的制造工艺卡,包括材料准备、工艺流程、工艺参数等内容。

二. 材料准备2.1 材料清单在制造浮头式换热器时,常用的材料清单如下:•主换热管: 不锈钢304•浮头: 不锈钢316L•泄漏盘: 不锈钢304•密封垫片: 柔性石墨垫片2.2 材料特性在选择材料时,需考虑以下因素:•主换热管需具有良好的耐腐蚀性和导热性。

•浮头需具有良好的耐蚀性和耐高温性。

•泄漏盘需具有优异的密封性能和耐腐蚀性。

•密封垫片需具有较好的抗压强度和耐温性。

选择适合的材料能提高浮头式换热器的性能和使用寿命。

三. 工艺流程3.1 加工主换热管主换热管的加工工艺如下:1.切割:将不锈钢304材料根据要求的长度进行切割。

2.打孔:在管壁上按照设计要求进行打孔,以便后续操作连接。

3.弯曲:根据实际需求,使用弯曲机将管材弯曲成所需形状。

4.清洗:用溶剂对管材进行清洗,去除表面油污和杂质。

5.检测:采用无损检测方法检查管材是否存在裂纹或其他缺陷。

3.2 制造浮头浮头的制造工艺如下:1.选择不锈钢316L材料,根据设计要求切割出所需形状的浮头片。

2.对浮头片进行加工,包括打孔、折弯、焊接等操作。

3.完成浮头的组装:将加工好的浮头片进行组装,确保其结构紧密和稳固。

采用焊接、螺栓连接等方式进行固定。

3.3 安装泄漏盘泄漏盘的制造工艺如下:1.选择不锈钢304材料,根据设计要求切割所需形状。

2.对泄漏盘进行加工,包括打孔、磨平等操作。

3.对泄漏盘进行密封性能测试,确保其具有优异的密封性。

3.4 安装密封垫片密封垫片的制造工艺如下:1.选择柔性石墨垫片作为密封垫片材料。

2.根据设计要求,切割出所需形状和尺寸的垫片。

3.清洗垫片,去除表面污垢。

4.垫片安装:将清洗好的垫片安装在浮头和泄漏盘之间,确保其紧密贴合。

四. 工艺参数在浮头式换热器的制造过程中,需关注以下工艺参数:•换热管的直径和长度•浮头的形状和尺寸•泄漏盘的尺寸和装配方式•密封垫片的材料和尺寸•焊接工艺参数:焊接电流、焊接速度等以上工艺参数会直接影响浮头式换热器的性能和使用寿命。

浮头式换热器课程设计说明书(共25页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1.方案确定选择换热器的类型浮头式换热器:主要特点是可以从壳体中抽出便于清洗管间和管内。

管束可以在管内自由伸缩不会产生热应力。

换热面积的确定根据《化工设备设计手册》选择传热面积为 400m 2换热管数N 的确定我国管壳式换热器常用碳素钢、低合金钢钢管,其规格为φ19× 2、φ25× 、φ32× 3、φ38 × 3、φ57 × 等,不锈钢钢管规格为φ19 × 2、φ25 × 2、φ32 × 2、φ38 × 、φ57 × 。

换热管长度规格为、、、、、、、、等。

换热器换热管长度与公称直径之比,一般在 4~25 之间,常用的为 6~10。

管子的材料选择应根 据介质的压力、温度及腐蚀性来确定。

选用32×3mm 的无缝钢管,材质为 0Cr18Ni9,管长为 6000mmn=A/πd 0L 3-5式 3-5:n —换热管数 A —换热面积m 2 d0—换热管外径mm L —换热管长度mm故 -3-3400n==6133.1432600010⨯⨯10⨯⨯根表拉杆直径 /mm表拉杆数量换热器公称直径DN/mm400<d400≤d<700700≤d<900900≤d<2600 44810拉杆需 10根。

换热管的排布与连接方式的确定换热管排列形式如图所示。

换热管在管板上的排列形式主要有正三角形、正方形和转正三角形、转三角形。

正三角形排列形式可以在同样的管板面积上排列最多的管数,故用的最为广泛,但管外不易清洗。

为便于管外便于清洗可以采用正方形或转正方形的管束。

换热管中心距要保证管子与管板连接时,管桥有足够的强度和宽度。

管间需要清洗时还要留有进行清洗的通道。

换热管中心距宜不小于倍的换热管的外径。

1 绪论1.1 换热设备在工业中的应用在炼油、化工生产中,绝大多数的工艺过程都有加热、冷却和冷凝的过程,这些过程总称为换热过程。

传热过程的进行需要一定的设备来完成,这些使传热过程得以实现的设备就称之为换热设备。

据统计,在炼油厂中换热设备的投资占全部工艺设备总投资的35%~40%,因为绝大部分的化学反应或传质传热过程都与热量的变化密切相关,如反应过程中:有的要放热、有的要吸热、要维持反应的连续进行,就必须排除多余的热量或补充所需的热量。

工艺过程中某些废热或余热也需要加以回收利用,以降低成本。

综上所述,换热设备是炼油、化工生产中不可缺少的重要设备。

换热设备在动力、原子能、冶金及食品等其他工业部门也有着广泛的应用。

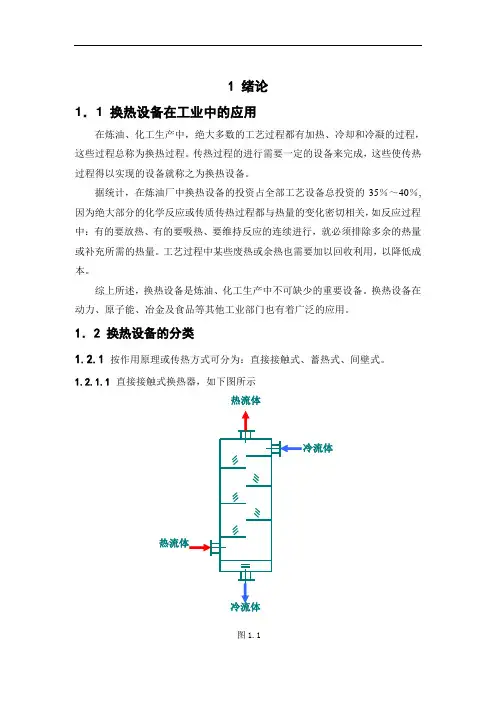

1.2 换热设备的分类1.2.1按作用原理或传热方式可分为:直接接触式、蓄热式、间壁式。

1.2.1.1直接接触式换热器,如下图所示热流体图1.1其传热的效果好,但不能用于发生反应或有影响的流体之间。

蓄热式换热器,如下图所示图1.2其适用于温度较高的场合,但有交叉污染,温度被动大。

1.2.1.3 间壁式换热器,又称表面式换热器利用间壁进行热交换。

冷热两种流体隔开,互不接触,热量由热流体通过间壁传递给冷流体。

1.2.2 按其工艺用途可分为:冷却器(cooler)、冷凝器(condenser)、加热器(一般不发生相变)(heater)、蒸发器(发生相变)(evaporator)、再沸器(reboiler)、废热锅炉(waste heat boiler)。

1.2.3 按材料分类:分为金属材料和非金属材料换热器。

1.3 国内外的研究现状上个世纪70年代初发生世界性能源危机,有力地促进了传热强化技术的发展。

为了节能降耗,提高工业生产的经济效益,要求开发适用不同工业过程要求的高效能换热设备。

因此,几十年来,高效换热器的开发与研究始终是人们关注的课题,国内外先后推出了一系列新型高效换热器。

近年来,国内已经进行了大量的强化传热技术的研究,但在新型高效换热器的开发方面与国外差距仍然较大,并且新型高效换热器的实际推广和应用仍非常有限。

浮头式换热器设计说明书摘要本设计说明书是关于浮头式换热器的设计,主要是进行了换热器的工艺计算、换热器的结构和强度设计。

设计的前半部分是工艺计算部分,主要是根据给定的设计条件估算换热面积,从而进行换热器的选型,校核传热系数,计算出实际的换热面积,最后进行压力降和壁温的计算。

设计的后半部分则是关于结构和强度的设计,主要是根据已经选定的换热器型式进行设备内各零部件(如接管、折流板、定距管、钩圈、管箱等)的设计,包括:材料的选择、具体尺寸确定、确定具体位置、管板厚度的计算、浮头盖和浮头法兰厚度的计算、开孔补强计算等。

关于浮头式换热器设计的各个环节,设计说明书中都有详细的说明。

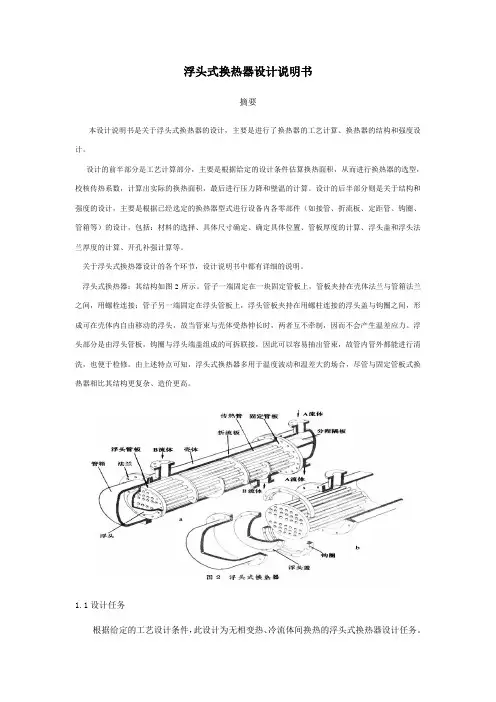

浮头式换热器:其结构如图2所示。

管子一端固定在一块固定管板上,管板夹持在壳体法兰与管箱法兰之间,用螺栓连接;管子另一端固定在浮头管板上,浮头管板夹持在用螺柱连接的浮头盖与钩圈之间,形成可在壳体内自由移动的浮头,故当管束与壳体受热伸长时,两者互不牵制,因而不会产生温差应力。

浮头部分是由浮头管板,钩圈与浮头端盖组成的可拆联接,因此可以容易抽出管束,故管内管外都能进行清洗,也便于检修。

由上述特点可知,浮头式换热器多用于温度波动和温差大的场合,尽管与固定管板式换热器相比其结构更复杂、造价更高。

1.1设计任务根据给定的工艺设计条件,此设计为无相变热、冷流体间换热的浮头式换热器设计任务。

1.2总体设计①确定结构形式。

由于介质换热温差较大,因此选用浮头式换热器。

②合理安排流程。

安排冷的污水走壳程,处理过的热清水走管程。

1.3热工计算①原始数据○2定性温度与物性参数○3物料与热量恒算○4有效平均温差○5初算传热面积○6换热器结构设计○7管程传热与压降○8壳程传热与压降结构设计与强度设计1)换热流程设计:采用壳程为单程、管程为单程的结构型式.2)换热管及其排列方式:采用的无缝钢管,材料为2520钢,热管排列方式为三角形排列,如图所示,共101根。

另外6根拉杆,共排列107根。

4746/168400 T JB MnR EHA -⨯装订线4. 管板与换热管的连接:管板与换热管采用胀接的形式,胀接长度mml37=,对于规格为5.225⨯φ换热管,由于管板壁厚2540>,为5.0322==+Kmml,,连接方式如下:5. 换热管中心距:由换热管外径mmd25=外,中心距mmt32=,根据GB151-1999标准,可查得分隔板槽两侧相邻管中心距mmSn44=6. 布管限定圆:根据GB151-1999标准,对于浮头式换热器,其布管限定圆直径为:)21(2bbbDDnL++-=b1=3b2=4b=11.52575.0min⋅≥δmm75.18=21075.18++≥δmm75.30=取标准设计值:mm40=δ装订线7. 管板管孔:根据GB151-1999标准,Ⅰ级管束(碳素钢管),当换热器mmd25=外时,其管孔直径mmd25.25=孔,允许偏差为:0~15.0+8. 管板连接:根据GB151-1999标准,管板与壳程圆筒、管板与法兰之间选择a型连接方式a型连接方式为:管板通过垫片于壳体法兰何管箱法兰连接管板与管箱用螺柱、垫片平面密封连接9. 壳体接管:由前已知壳体接管mmd1001=,管箱接管mmd802=,363=LD装订线16球冠形封头钩圈式浮头换热器外头盖推荐使用球冠形封头,根据《JB04746T.02钢制压力容器用封头》标准,取封头为DN500⨯8的PSH球冠形封头,总深度H=65mm,内表面积22033.0mA=,容积30063.0mV=,封头质量kgM9739.12=R=50017. 容器法兰1:根据JB-T4701-2000标准选取长颈对焊法兰,形式为突面密封面类型,则取MPaPN0.1=,mmDN400=,规格为:4559550054031====DHDD 23344524===dD δ,配合螺柱为:20M20个结构如图所示:mmA1383≤即可装订线2:根据JB-T4701-2000标准选取长颈对焊法兰,形式为凹凸面密封面类型,则取MPaPN0.1=,mmDN500=,规格为:55510060064031====DHDD 23385524===dD δ,配合螺柱为:20M20个结构如图所示:3:根据JB-T4721-92外头盖侧法兰,形式为凸面密封面类型,则取MPaPN0.1=,mmDN400=,规格为:5559060064031====DHDD 23325524===dD δ,配合螺柱为:20M20个结构如图所示:4钩圈式浮头法兰480800=+=i f D D372)104(2400)1(2=+-=++=bn b D D i fi426186290=+=b D3946400=-=c Dmm D G 384)53200(2=--=18钩圈 选择A 型钩圈t t ][σ=113直径比K=1.29查GB150-1998第九章,得Y=7.77120)](5.0[5.0=+-=fi c b D D D La厚度δ=42mm19管板计算:对延长部分兼做法兰的固定管板根据GB151-1999,初始数据:垫片压紧力作用中心圆直径384mm管子: 管子外径:mm d 25=外 管子壁厚:mm5.2=δ管子根数:mm n68=浙江工业大学课题:浮头式换热器设计班级:过控0601学号:200602060120设计者:徐庆清。

摘要本次设计为浮头式换热器,浮头式换热器主要由管箱、管板、壳体、换热管、折流板、拉杆、定距管、钩圈、浮头盖等组成。

浮头换热器的一端管板与壳体固定,另一端为浮动管板。

因此其优点为热应力较小,便于检查和清洗,缺点为结构较为复杂。

在传热计算工艺中,包括传热量、传热系数的确定和换热器径及换热管型号的选择,以及传热系数、阻力降等问题。

在强度计算中主要讨论的是筒体、管箱、管板厚度计算以及折流板、法兰和接管、支座、分隔板等零部件的设计,还要进行一些强度校核。

本设计是按照GB151《管壳式换热器》和GB150《钢制压力容器》设计的。

换热器在工、农业的各个领域应用十分广泛,在日常生活中传热设备也随处见,是不可缺少的工艺设备之一。

随着研究的深入,工业应用取得了令人瞩目的成果。

关键字:换热器,工艺计算,强度校核AbstractThis design is floating head heat exchanger, it is made up of tube box 、tube sheet、shell、heat exchange tube、baffle plate、draw bar、spacer pipe、hook circle、floating head cover and so on. One tube sheet of the exchanger is connected with shell, and the other tube sheet is floating tube sheet. So it’s easy to check and clean. On the other hand the structure of it complex. In the process of heat transfer calculation, include area computation 、capacity of heat transmission 、the determine of heat transfer coefficient and the choice of the heat exchange tube. About strength calculation, it involve the calculating of shell、tube box、sealing head and so on. This design is according to GB151 << shell-and-tube heat exchanger >> and GB150 << Steel pressure vessel >> to design. Heat exchanger is one of the indispensable process equipment. With the deepening of the research, industrial application made remarkable achievements.Keywords:heat exchanger; Process calculation;strength check目录摘要 (I)Abstract (II)前言 (1)第一章概述 (2)1.1 何为换热器 (2)1.2 换热器的应用 (2)1.3 换热器分类 (3)1.3.1 按传热原理分类 (3)1.3.2 按结构分类 (3)1.3.3 按传热种类分类 (3)1.3.4 按强化传热元件分类 (3)1.3.5 按材料分类 (3)1.4 换热器的结构和使用特点 (4)1.4 .1 浮头式换热器 (4)1.4.2 固定管板式换热器 (5)1.4.3 U形管换热器 (6)1.5 设计的思想 (7)1.5.1 首先设计必须满足生产需要 (7)1.5.2 设计必须安全可靠 (7)1.5.3 设计必须经济合理 (7)1.6 设计的特点 (8)第二章设计主要参数 (9)2.1 原始数据 (9)2.2 定性温度及物性参数 (9)第三章零件结构型式的选择 (10)3.1 前端管箱 (10)3.2 壳体 (11)3.3 后端管箱 (11)3.4 管束分程和分程隔板的布置 (11)3.4.1 管束分程 (11)3.4.2 分程隔板的布置 (11)3.5 换热管 (12)3.5.1 换热管的长度 (12)3.5.2 规格及尺寸偏差 (12)3.5.3 布管 (12)3.6 管子与管板的连接 (13)3.7 管板与壳体的连接 (14)3.8 折流板、支持板的选择 (15)3.9 拉杆的选择 (15)3.10 定距管的选择 (16)3.11 防冲板的选择 (16)3.12 排液口和排气口的选择 (16)第四章传热工艺技术 (18)4.1 有效平均温度 (18)4.2 传热量和流量 (18)4.3 管程换热系数计算 (19)4.4 结构初步设计 (20)4.5 壳程换热系数计算 (21)4.6 强度计算 (21)4.6.1 换热管材料及规格的选择和根数的确定 (21)4.6.2 确定壳体径 (22)4.6.3 确定壳体壁厚 (22)4.6.4 壳体液压试验 (23)4.6.5 管箱封头厚度计算 (24)4.6.6 管箱短节厚壁计算 (25)4.6.7 管箱液压试验 (25)4.6.8 管板的设计 (26)4.6.9 钩圈式浮头 (27)4.6.10 管程压力作用下浮头盖的设计 (27)4.6.11 浮头侧封头厚度 (28)4.6.12 折流板的选择 (29)4.6.13 设备法兰的选择 (30)4.7 换热面积校核 (38)4.8 支座强度校核 (39)4.8.1 反力计算 (40)4.8.2 筒体轴向弯矩计算 (40)4.8.3 筒体轴向弯曲应力校核 (41)4.8.4 鞍座腹板强度校核 (42)4.9 阻力计算 (42)4.9.1 管程阻力计算 (42)4.9.2 壳程压力降 (43)第五章整体尺寸布局 (46)结论 (47)致 (48)参考文献 (49)前言毕业设计是完成教学计划实现专业培养目标的一个重要的教学环节;是教学计划中综合性最强的实践性教学环节。

第一章绪论1.1 换热器技术概况近年来,由于新科学技术和节约能源的发展,对被广泛应用的换热器,提高换热器的传热性能和开发新的节能型换热器,已成为换热器设计、制造方面的重要课题,我国石化行业的换热设备以管壳式换热器为主,而且传统弓形折流板换热器占到总量的70%~80%。

弓形折流板换热器固然有其优点,并在产业节能方面做出了巨大贡献,但在新的节能减排形势下,其缺点(压降大、存在大量流动死区、振动大、传热效率低等)严重限制了自身的生存和发展空间,同时也推进了强化传热理论和换热器的发展。

强化传热理论的工程应用根据强化传热理论…,在管的两侧范围内,需要增大传热系数较小的一侧才能有效改进总传热系数。

由于无法确定所有工况下,需要增大管内或管外的传热系数以得到最高的总传热系数,因此,强化传热理论在工程中的应用不是单一的模式,而是呈现出 3种趋势,即对管内、管外、管束整体的强化传热。

无论是那种类型的强化传热结构,都已经细化出许多更新类型,且其适用的工作环境和强化效果各异。

因此,几十年来,换热器的开发与研究始终是人们关注的课题,国内外先后推出了一系列新型高效换热器。

比如:气动喷涂翅片管换热器,焊接式板式换热器,螺旋折流板换热器,新型麻花管换热器和Titan绕丝花环换热器等。

而管壳式换热器由于应用广泛,发展也较迅速。

管壳式换热器又称列管式换热器,是以封闭在壳体中管束的壁面作为传热面的间壁式换热器。

虽然它在换热效率、结构紧凑性和金属材料消耗等方面,不如其它新型换热设备,但它具有结构坚固、操作弹性大、适应性强、可靠程度高、选材范围广、处理能力大、能承受高温和高压等特点,在换热设备中始终占有约70%的主导地位。

管壳式换热器是当前应用最广、理论研究和设计技术完善,运用可靠性良好的一类换热器,目前各国为改善该换热器的性能对其强化传热技术开展了大量的研究。

111管壳式换热器的研究和发展主要表现在两方面:一是新型高效传热管(如螺纹管、横纹管、波纹螺旋管、缩放管、绕丝花环管、异形翅片管)等的开发和应用,以强化管程传热。

课程设计题目:浮头式换热器院系:机械工程学院专业:过程装备与控制工程班级:1003班学生姓名:尹以龙指导教师:***目录第一部分任务书 (1)第二部分计算说明书 (2)1.传热工艺计算 (2)1.1.原始数据 (2)1.2.定性温度及物性参数 (3)1.3.传热量和冷水流量 (3)1.4.有效平均温度 (3)1.5.管程传热面积计算 (4)1.6.结构初步设计 (4)1.7.壳程换热系数计算 (5)1.8.总传热系数计算 (6)1.9.结构初步设计 (7)1.10.壳程换热系数计算 (7)1.11.总传热系数计算 (8)1.12.核算管程压强降 (8)1.13.核算壳程压强降 (9)2.强度计算 (11)2.1.换热管材料及规格的选择和根数的确定 (11)2.2.确定筒体内径 (11)2.3.确定筒体壁厚 (12)2.3.1.筒体液压试验 (13)2.4.管箱封头厚度计算 (13)2.5.浮头侧封头厚度计算 (14)2.6.设备法兰的选择 (15)2.6.1.管箱侧法兰的选择 (15)2.6.2.浮头侧法兰的选择 (16)2.6.3.壳体上与浮头侧连接的法兰 (17)2.6.4.接管法兰的选择 (17)2.7.管板的设计 (18)2.8.钩圈式浮头 (22)2.8.1浮头法兰的计算 (24)2.8.2管程压力作用下浮头盖的设计 (28)2.9.浮动管板 (29)2.10.钩圈的选择 (30)2.11.折流板的选择 (31)2.12.拉杆和定距管的确定 (32)2.13.防冲板 (32)2.14.管箱短节壁厚的计算 (32)2.15.筒体、管箱的耐压试验的校核计算 (33)2.16.接管及开孔补强 (33)2.16.1 a,b孔的补强 (33)2.16.2 d,h孔的补强 (35)2.17. 支座择及应力校核 (37)2.17.1 支座的选择 (37)2.17.2 支座的应力校核 (38)2.18. 整体尺寸布局 (40)第一部分任务书一、设计题目设计题目:用水冷却煤油产品的浮头式换热器的设计二、设计条件(1)使煤油从180℃冷却到40℃,压力1.0MPa;(2)冷却剂为水,水压力为0.5MPa。

浮头式换热器设计说明书2021级工程实验班-设备设计说明书反应产物冷却器的设计姓名:XXX 班级:XXXX 学号:XXXXXXXXXXX摘要:本设备设计是根据AES浮头式换热器设计条件图(一)而设计的。

设备为浮头式换热器,其类型为:AES;换热器的管程介质为循环水,操作压力为:0.65MPa,操作温度(入口/出口)为:40/50℃;换热器的壳程介质为反应产物,操作压力为:0.1MPa,操作温度为(入口/出口):110/90℃;设计主要依据标准和法规为:TSG R0004-2021《固定式压力容器安全技术监察规程》、GB150.1~4-2021《压力容器》、GB151-1999《管壳式换热器》等。

对浮头式换热器进行了材料选择、结构设计和强度计算。

浮头换热器结构复杂,金属消耗大,成本较高;但是它的管束可以抽出,管、壳程方便清洗;介质间温差不受限制;可在高温、高压下工作;可用于结垢比较严重的场合;可用于管程易腐蚀场合。

易满足设计条件和经济性的要求。

关键词:换热器,强度计算,结构设计12021级工程实验班-设备设计说明书目录反应产物冷却器的设计 ------------------------------------------------------------------------------------------------- 1 目录 ----------------------------------------------------------------------------------------------------------------------- 2 第1章概述 ---------------------------------------------------------------------------------------------------------------- 4第1.1节设备的简介 --------------------------------------------------------------------------------------------- 4 第2章结构设计 --------------------------------------------------------------------------------------------------------- 6第2.1节材料的选择 --------------------------------------------------------------------------------------------- 62.1.1 壳程材料的选择 --------------------------------------------------------------------------------------- 6 2.1.2 管程材料的选择 --------------------------------------------------------------------------------------- 7 第2.2节主要结构设计 ------------------------------------------------------------------------------------------ 72.2.1 管程结构 ------------------------------------------------------------------------------------------------ 7 2.2.2 壳程结构 ----------------------------------------------------------------------------------------------- 10 2.2.3 外头盖端结构 ----------------------------------------------------------------------------------------- 13 2.2.4 容器法兰和管法兰 ---------------------------------------------------------------------------------- 14 2.2.5 支座 ----------------------------------------------------------------------------------------------------- 16第3章设计计算 -------------------------------------------------------------------------------------------------------- 17第3.1节管箱结构设计计算 ---------------------------------------------------------------------------------- 173.1.1管箱筒体 ------------------------------------------------------------------------------------------------ 17 3.1.2管箱法兰 ---------------------------------------------------------------------------------------------- 18 第3.2节平盖的结构设计计算 ------------------------------------------------------------------------------- 19 第3.3节管板的设计计算 -------------------------------------------------------------------------------------- 21 第3.4节壳程筒体结构设计计算 ---------------------------------------------------------------------------- 263.4.1 筒体设计计算 --------------------------------------------------------------------------------------- 26 3.4.2壳体法兰设计 ---------------------------------------------------------------------------------------- 26 第3.5节外头盖结构设计计算 ------------------------------------------------------------------------------- 313.5.1 外头盖筒体 ------------------------------------------------------------------------------------------ 31 3.5.2 凸型封头 --------------------------------------------------------------------------------------------- 32 3.5.3---------------------- 33 3.5.4外头盖法兰 ------------------------------------------------------------------------------------------- 38 3.5.5 浮头法兰的设计计算 ------------------------------------------------------------------------------ 42 3.5.6钩圈的设计计算 ------------------------------------------------------------------------------------- 49 3.5.7球冠形封头计算 ------------------------------------------------------------------------------------- 49 第3・6节开孔补强计算 -------------------------------------------------------------------------------------- 503.6.1管程开孔补强 ---------------------------------------------------------------------------------------- 50 3.6.2壳程开孔补强 ---------------------------------------------------------------------------------------- 51 3.6.3外头盖开孔补强 ------------------------------------------------------------------------------------- 54 第3・7节鞍座支反力计算 ---------------------------------------------------------------------------------- 54 第4章制造、安装与检验 -------------------------------------------------------------------------------------------- 55第4.1节液压试验 ----------------------------------------------------------------------------------------------- 56 第4.2节管程水压试验 ----------------------------------------------------------------------------------------- 56 第4.3节零部件的制造工艺及要求 ------------------------------------------------------------------------- 5722021级工程实验班-设备设计说明书4.3.1圆筒 ---------------------------------------------------------------------------------------------------- 57 4.3.2管箱 ---------------------------------------------------------------------------------------------------- 57 4.3.3换热管 ------------------------------------------------------------------------------------------------- 57 4.3.4管板 ---------------------------------------------------------------------------------------------------- 57 4.3.5折流板、支持板 ------------------------------------------------------------------------------------- 58 4.3.6管束的组装 ------------------------------------------------------------------------------------------- 58 第4.4节检验和验收 -------------------------------------------------------------------------------------------- 58 第5章经济性分析 ---------------------------------------------------------------------------------------------------- 59 参考文献 ------------------------------------- 60 符号说明 ------------------------------------------------------------------------------------------------------------------- 61 致谢 ------------------------------------------------------------------------------------------------------------------------- 6332021级工程实验班-设备设计说明书第1章概述第1.1节设备的简介本设备是一台单壳程四管程的AES浮头式冷却器。

化工原理课程设计原油加热器——浮头式换热器工艺说明书学院:材料科学与工程专业:高分子材料与工程班级:高分子112班姓名:***学号:**********指导教师:佟白目录第1章绪论 .......................................................................................................... 错误!未定义书签。

设计任务和设计条件 (3)第2章工艺设计与计算 (3)2. 1浮头式换热器的选用 (3)2.1.1 流动途径 (3)2.1.2 物性参数的确定...................................................................... 错误!未定义书签。

2.1.3 热负荷的计算 (3)2.1.4 估算传热面积A (4)2.2 工艺结构尺寸 (4)2.2.1 管径和管内流速 (4)2.2.2 管程数和传热管数 (4)2.2.3 平均传热温差校正及壳程数 (5)2.2.4 传热管排列和分程方法 (5)2.2.5 壳体内径 (6)2.2.6 折流板 (6)2.2.7 接管 (6)2.2.8 法兰 (14)2.2.9 其他附件.................................................................................. 错误!未定义书签。

2.3换热器核算 (7)2.3.1 传热能力核算 (7)2.3.2壳程流体传热膜系数 (7)2.3.3管程传热膜系数 (8)2.3.4总传热系数 (8)2.3.5传热面积裕度2.3.6壁温核算2.3.7换热器内流体的流动阻力 (9)2.3.8管程流体阻力 (9)2.3.9壳程流体阻力 (11)第3章3.1设备参数计算3. 2设计结果一览表错误!未定义书签。

参考文献 (15)主要符号说明 (16)设计评述................................................................................................ 错误!未定义书签。

设计任务和设计条件原油处理量:44000Kg ,柴油处理量:34000Kg , 操作条件:1、原油入口温度70℃,出口温度110℃; 柴油入口温度175℃;2、两侧污垢热阻均为0.0002(m 2·℃)/W3、两侧压力不可大于0.3at ;4、换热器热损失为5%Q5、K 预选为250W/(m 2·℃) 设计一个浮头式换热器将原油加热工艺计算及设备的结构计算3.1浮头式换热器的选用 3.1.1 流动途径由于原油粘度大,为了减小损失和充分利用柴油的热量,采用柴油走管程,原油走壳程。

3.1.3 热负荷的计算柴油:进口温度T 1:175℃ 出口温度:T 2原油:进口温度 t 1:70℃ 出口温度t 2:110℃ 热负荷为:Q=1.05W 1Cp 1(t 2-t 1)=1.05(44000/3600)×2.2×(110-70)=1.129×610 (W)则柴油出口温度为:1274817548.2104.31008.4175462212=-=⨯⨯⨯-=-=P C W Q T T (℃) 管程柴油定性温度为1751271512T +==(℃)壳程原油定性温度为70110902t +==(℃)由上两个定性数据,查阅参考书可得柴油和原油的物理性质如下;3.1.4 估算传热面积A∆t 1 =T 1-t 2=175-110=65(℃) ∆t 2=T 2-t 1=127-70=57(℃)因为21t t ∆∆=5765=1.14<2 所以m t ∆=61221=∆+∆t t ℃ 预选K=250W/(2m ·℃),计算结果不符合要求,重新估取K=280 W/(2m ·℃)A 估=Q/(K △t m )=1.129×10∧6/(280×61)=66.1(m 2)3.2 工艺结构尺寸 3.2.1 管径和管内流速选用Φ25mm ⨯2.5mm 较高冷传热管(碳钢)。

取管内流速i u =1m/s 。

3.2.2 管程数和传热管数 单程需管数: 4207.42102.0785.0715/34000422≈=⨯⨯==ii s u d V n π(根) 桉单管程算总管长为:L=A/(πd i n s )=66.1 /(3.14×0.02×42)=25.05(m)按单管程设计,传热管过长,宜采用多管程结构。

取传热管长L ′=6m , 则管程数:Np=L/L ′=25.05/6≈4(管程) 传热总根数:N=42⨯4=168(根) 3.2.3 平均传热温差校正及壳程数 2.1701101271751221=--=--=t t T T R P=(t 2-t 1)/(T 1-t 1)=(110-70)/(175-70)=0.38由《化工原理课程设计》在单壳程、四管程的图 3-28 对平均温度差校正系数图 查得 ϕ∆=0.91>0.8 故选单壳程、四管程。

平均传热温差校正为△t ′m =△ψ△t m =0.91×61=55.51(°C)3.2.4 传热管排列和分程方法采用组合排列法,即每程内均按正方形排列,其优点是管板强度高,流体走短路的机会少,且管外流体扰动较大,因而对流体传热系数较高,相同的壳程内可排列更多的管子。

取管心距t=1.250d ,则:t=1.25⨯25=31.25≈32(mm ) 隔板中心到离其最近一排管心距离:s=2t+6=232+6=22(mm )则各程相邻的管心距为:22⨯2=44(mm ) 3.2.5 壳体内径采用多管程结构,取管板利用率η=0.7,则壳体的内径为; Di=1.05t(N /η)0.5=1.05×32×(168/0.7)0.5=520.53(mm)圆整得Di=600mm3.2.6 折流板折流板采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%。

则切去圆缺高度为:h=0.25D i =0.25×600=150(mm) 折流板间距:B=0.4D i =0.4×600=240(mm) 折流板数:N B =6000/240-1=24(块) 3.2.7 接管壳程中接管,由《化工原理课程设计》表 3-16 流体在管内流动的适宜流速可取u 1=0.5m /s 。

则壳程接管直径为:)(20.05.014.3360081544000442'1m u V D s=⨯⨯⨯==π可取D 1=200mm管程中接管,由《化工原理课程设计》表 3-16 流体在管内流动的适宜流速可取流速s m u /12=则管程接管直径为:)(13.0114.37153600340004422m u V D s=⨯⨯⨯==π,圆整后可取D 2=150mm3.3 换热器核算3.3.1 传热能力核算3.3.1.1壳程流体传热膜系数由于壳程流体原油的黏度较大,且易结垢,为了便于清洗,则换热管的排列方式选正方形排列。

换热管按正方形排列,则当量直径为:m d d t d e027.0025.04025.014.3032.0444220202=⨯⎥⎦⎤⎢⎣⎡⨯-⨯=⎥⎦⎤⎢⎣⎡-=πππ 壳程流体的截面积为:200032.0032.0025.016.024.01m t d D B S i =⎪⎪⎭⎫ ⎝⎛-⨯⨯=⎪⎪⎭⎫⎝⎛-⋅= 壳程流体流速:u 0=V 0/S 0=44000/(3600×815×0.032)=0.47(m /s) 雷诺数:5.3447100.381547.0027.0Re 30000=⨯⨯⨯==-μρu d e普兰特数: 56.51128.0100.3102.23300=⨯⨯⨯==-λμp rc p取(wμμ)14.0=0.92 则壳程传热膜系数为:6.5150.92×)56.51(5.3447027.0128.036.0)μμ(36.03155.014.03155.000=⨯⨯⨯==p R d wr e e λα3.3.1.2管程传热膜系数管程流体流通截面积: )(0132.0416802.0785.044222m Nd S i i =⨯⨯==π 雷诺数:75.223431064.0715102.03=⨯⨯⨯==-i i i i e d R μρμ 普兰特准数: 93.11133.01064.01048.233=⨯⨯⨯==-i i pi rc p λμ因为管程中柴油被冷却,故n=0.3 ,则由nr e ii p R d 8.0023.0λα=可得 管程传热膜系数:)℃/(2.970)93.11()75.22343(02.0133.0023.023.08.0•=⨯⨯⨯=m W i α 3.3.2 总传热系数00374.002.0025.02.970102.0025.00002.00225.03.45025.00025.00002.06.51511100000计=⨯+⨯+⨯⨯++=++++=ii i si m S d d d d R d d b R k αλα)℃·/W (38.2672计m K =⇒可求得所需要的传热面积为:)(1.7651.5538.26710129.126计m t K Q S mi =⨯⨯=∆=换热器实际传热面积:Sp=∏d 0L ′N=3.14×0.025×6×168=79.1(m 2) 3.3.3 传热面积裕度H= [ (Sp-S i )/S i ] ×100%= [ (79.1-76.1) /76.1 ] ×100%=3.9% 3.3.4 壁温核算先忽略壁的热阻,因其很小,则管壁温度为:hchm c m tT T αααα11++=流体平均温度:T m =0.4×175+0.6×127=146.2(℃),t m =0.4×110+0.6×70=86(℃) αc =α0=515.6,αh =αi =970.2平均壁温为T=(146.2/515.6+86/970.2)/(1/515.6+1/970.2)=124.07(℃)壳体壁温近似取为壳体平均温度,t=90℃传热管壁温和壳体壁温之差 c c c t 07.349007.124=-=∆ 温差不是很大。

故不需设温度补偿装置。

选浮头式换热器则可。

3.3.3换热器内流体的流动阻力 3.3.3.1管程流体阻力管程总阻力的计算式:∑⋅⋅⋅∆+∆=∆P StiN NF P P P )(21其中流体流过直管段由于摩檫引起的压力降计算式为:2ρ21i i u d l P λ=∆ 由传热管的相对粗糙度01.0202.0==dε和75.22343=e R 1.0m ,流速u=1.0m /s,查莫狄图得:038.0=λ则:)(5.40752171502.06038.021Pa P =⨯⨯⨯=∆流体流过弯管因摩檫所引起的压力降计算式为:)2(22i u P ρξ=∆ξ为局部阻力系数,一般情况下取3,则流体流过弯管因摩檫所引起的压力降为:)(5.1072)21715(3)2(222Pa u P i =⨯⨯==∆ρξ由4.15.225=⨯t F mm mm 管得φ,且:1=S N 4=P N 则柴油流体流动阻力为:)(8.28828414.1)5.10725.4075(Pa P i=⨯⨯⨯+=∆∑<0.3atm所以管程符合要求。