改进差分进化算法优化的机器人时间最优轨迹规划算法

- 格式:docx

- 大小:43.01 KB

- 文档页数:12

改进的差分进化算法

差分进化算法是一种常用的全局优化算法,但其收敛速度较慢,易陷入局部最优解。

为了改进算法性能,研究人员提出了许多改进方法。

一种改进差分进化算法的方法是采用自适应控制参数。

传统的差分进化算法使用固定的控制参数,但这会导致算法收敛速度较慢或者无法收敛。

自适应控制参数适应当前优化过程中的问题,从而更好地控制算法。

另一种改进方法是引入多种差分变异策略。

传统的差分进化算法只使用一种变异策略,但这样可能会导致算法陷入局部最优解。

引入多种变异策略可以增加算法的搜索能力,使其更容易找到全局最优解。

此外,还有一些其他的改进方法,如使用混合算子、增加种群多样性等。

这些改进方法可以在不同场景下提高差分进化算法的性能。

- 1 -。

机器人运动规划中的轨迹生成算法机器人运动规划是指描述和控制机器人在给定环境中实现特定任务的过程。

其中,轨迹生成算法是机器人运动规划中的关键环节。

本文将介绍几种常用的机器人轨迹生成算法,包括直线轨迹生成算法、插补轨迹生成算法和优化轨迹生成算法。

一、直线轨迹生成算法直线轨迹生成算法是最简单和基础的轨迹生成算法。

它通过给定机器人的起始位置和目标位置,计算机器人在二维平面上的直线路径。

该算法可以通过简单的公式求解,即直线方程,将机器人从起始点移动到目标点。

首先,根据起始点和目标点的坐标计算直线的斜率和截距。

然后,根据斜率和截距计算机器人在每个时间步骤上的位置。

最后,将计算得到的位置点连接起来,形成直线轨迹。

直线轨迹生成算法的优点是简单直观,计算效率高。

然而,该算法无法应对复杂的环境和机器人动力学模型,因此在实际应用中有着较大的局限性。

二、插补轨迹生成算法插补轨迹生成算法是一种基于离散路径点的轨迹生成算法。

它通过在起始位置和目标位置之间插补一系列路径点,使机器人在这些路径点上运动,并最终到达目标位置。

常用的插补轨迹生成算法包括线性插值算法和样条插值算法。

线性插值算法将起始点和目标点之间的轨迹划分为多个小段,每个小段的位置可以通过线性方程求解。

样条插值算法则通过引入额外的控制点,使得轨迹更加光滑。

插补轨迹生成算法的优点是适用于复杂环境和机器人动力学模型。

它可以在运动过程中改变速度和加速度,从而实现更加灵活的路径规划。

不过,插补轨迹生成算法的计算量较大,需要更多的计算资源。

三、优化轨迹生成算法优化轨迹生成算法通过优化目标函数来生成最优的机器人轨迹。

它将机器人运动规划问题转化为优化问题,通过调整机器人轨迹上的参数,使得目标函数达到最小或最大值。

常见的优化轨迹生成算法包括遗传算法、粒子群算法和模拟退火算法。

这些算法主要通过搜索机器人轨迹参数的空间来寻找最优解。

遗传算法模拟生物进化过程,粒子群算法模拟鸟群觅食行为,模拟退火算法则模拟物体在不同温度下的热力学过程。

工业机器人的最优时间与最优能量轨迹规划摘要:在我国工业不断迈进现代化工业的过程中,对实际的工业机器人的使用频率越来越高,重要。

做好机器人的最优时间轨迹规划是实现机器人最优控制能够最大程度提高机器人的操作速度,降低实际的操作运行时间,进而达到提高机器人的工作效率的目的。

本篇文章主要分析了工业机器人的时间最优轨迹规划问题,并且根据其提出了相应的规划内容。

关键词:工业机器人;最优时间;最优能量轨迹规划最优轨迹规划是工业机器人最优控制问题之一,所谓的规划任务即是依据给定路径点加以规划,并且通过这些点并满足边界约束条件的光滑的最优运动轨迹。

轨迹规划的目的主要是为了最大化操作速度从而最小化机器人总的动作时间,而能量最优也是工业应用中极为重要的性能指标,对工业的发展起到了不可或缺的作用。

一、机器人基本内容简析(一)涵义分析对于机器人的涵义而言,其是不固定的,在科学技术的不断进步下,机器人的涵义也在产生改变,其内容也就变得更加丰富。

当今情况下,代表性比较强的便是:机器人是一种智能性、移动性、自动性、智能通用性特征的机器,在此基础上,森政弘提出了机器人又是具有作业性、信息性、有限性、半人半机械性的机器。

而还有另一种的机器人定义为:机器人应具备平衡觉和固有觉的传感器;机器人应具备接触传感器和非接触传感器同时机器人是一个具备手、脚和脑三个要素的个体。

(二)机器人规划的产生对于机器人轨迹规划的产生最早则是在20世纪60年代。

所谓的机器人规划为机器人根据系统发布的任务,找到能够解决这一任务方案的实际过程。

系统任务属于广义上概念,既能够表示机器人的某个具体动作,例如:脚、膝关节的动作,还能够表示机器人需要解决的实际具体任务。

而实施轨迹规划则是为了让机器人能够更好的完成相应的预定动作,详细的讲为:轨迹规划就是根据机器人需要完成的任务,对完成这个任务时机器人的每个关节需要移动的速度、加速度、位移及这些数据与时间的关系进行设定。

机器人运动规划与路径优化算法设计随着机器人技术的发展,机器人在工业自动化、医疗护理、军事任务等领域得到了广泛的应用。

机器人的运动规划和路径优化是机器人实现自主移动和导航的基础。

本文将探讨机器人运动规划和路径优化的算法设计方法,并分析其在实践中的应用。

一、机器人运动规划的基本概念机器人运动规划是指确定机器人在给定环境中从初始位置到目标位置的路径和运动轨迹。

在运动规划过程中,需要考虑机器人的运动能力、环境的约束条件以及路径的安全性等因素。

1.1 环境建模要进行机器人的运动规划,首先需要对环境进行建模。

常用的环境建模方法有栅格地图、几何地图和拓扑地图等。

栅格地图将环境分割成一系列的正方形栅格,用不同的属性表示栅格的状态(如障碍物、自由空间等)。

几何地图则利用几何体描述环境中的障碍物和可行走区域。

拓扑地图则通过拓扑结构表示环境中的关键位置和连接关系。

1.2 运动约束和路径规划在机器人运动规划的过程中,需要考虑机器人的运动约束,包括机器人的尺寸、速度、加速度、转弯半径等。

此外,还需要考虑环境中的障碍物和约束条件,如避障、通行时间等。

路径规划是确定机器人从初始位置到目标位置的最优路径,常用的路径规划方法有A*算法、Dijkstra算法、RRT算法等。

1.3 运动轨迹生成确定路径后,还需要生成机器人运动的具体轨迹。

运动轨迹生成方法包括插值法、样条曲线方法、最小化时间方法等。

这些方法可以将机器人的位置和速度变化连续化,以保证机器人的平滑运动和避免意外碰撞。

二、路径优化算法的设计路径优化算法是对机器人的路径进行进一步优化,以达到更高效、更安全的运动路径。

路径优化算法可以分为全局搜索算法和局部优化算法两种类型。

2.1 全局搜索算法全局搜索算法是基于全局信息搜索最优路径的算法。

其中,A*算法是一种常用的全局搜索算法,它通过启发式搜索的方式找到从起点到终点的最短路径。

A*算法根据启发式函数计算每个节点到终点的估计距离,并根据估计距离和实际路径长度确定最优路径。

机械手臂运动轨迹规划与控制算法优化一、引言机械手臂是一种非常重要的自动化装置,广泛应用于工业生产线、医疗机器人、军事领域等众多领域。

机械手臂的运动轨迹规划与控制算法是机械手臂能否高效运行的关键,也是对机械手臂性能评估的重要指标。

本文将探讨机械手臂运动轨迹规划与控制算法的优化方法。

二、机械手臂的运动轨迹规划方法机械手臂的运动轨迹规划可以分为离线规划和在线规划两种。

离线规划是在运动前预先确定机械手臂的轨迹,在实际运动中按照预设的轨迹进行操作。

在线规划则是在实际运动中根据实时的环境变化和目标要求进行规划,实时调整机械手臂的轨迹。

1. 离线规划方法离线规划方法常用的有插补法、优化法和搜索相位法。

插补法是利用数学插值方法,根据起点和终点的位置以及限制条件,通过逐点插值计算出机械手臂的轨迹。

这种方法简单直观,但是不能应对复杂环境和多关节机械手臂的规划问题。

优化法是通过优化目标函数来确定机械手臂的轨迹。

常见的优化方法有遗传算法、粒子群算法和模拟退火算法。

这些方法能够综合考虑多种因素,得到较为优化的轨迹,但是计算量大,计算时间长。

搜索相位法是将规划问题转化为搜索问题,根据启发式搜索算法进行轨迹规划。

例如A*算法、D*算法等。

这些算法根据启发式函数找到机械手臂的最佳路径,但是对搜索算法的选择和启发函数的设计有一定要求。

2. 在线规划方法在线规划方法主要包括反馈控制法和避障规划法。

反馈控制法是根据机械手臂当前的状态和目标位置,通过控制算法实时调整机械手臂的轨迹。

这种方法适用于环境变化较小的情况,但是对控制算法的设计要求较高。

避障规划法是在机械手臂移动过程中,通过传感器检测障碍物,并根据避障算法调整机械手臂的轨迹,避开障碍物。

这种方法能够应对复杂环境和突发事件,但是对传感器的选择和算法的设计有一定要求。

三、机械手臂控制算法的优化方法1. 优化目标函数机械手臂的控制算法的核心是目标函数,通过优化目标函数可以得到更好的控制效果。

工业机器人动态运动轨迹规划优化工业机器人动态运动轨迹规划优化是指在工业机器人的运动过程中,通过合理的规划和优化,使得机器人能够更加高效、精准地完成任务。

这对于提高生产效率、降低成本以及保证产品质量具有重要意义。

本文将从动态运动轨迹规划、优化算法以及应用案例三个方面对工业机器人动态运动轨迹规划优化进行探讨。

一、动态运动轨迹规划动态运动轨迹规划是指在机器人运动过程中,根据实时传感器数据和环境信息,对机器人的运动轨迹进行规划和调整,以适应实际工作环境和任务需求。

常用的动态运动轨迹规划方法有RRT算法、遗传算法以及最优控制算法等。

1. RRT算法RRT(Rapidly-exploring Random Trees)算法是一种基于树结构的路径规划算法。

它通过在搜索树中随机采样节点,并将新采样点与搜索树中的最近邻节点连接,逐步生成可行路径。

RRT算法的特点在于探索速度快、适用于复杂动态环境下的规划问题。

2. 遗传算法遗传算法是一种模拟自然进化过程的优化算法。

它通过使用遗传操作(选择、交叉、变异)对候选解进行迭代演化,从而找到最优解。

在动态运动轨迹规划中,遗传算法可以用于在一定时间窗口内搜索到合适的轨迹。

3. 最优控制算法最优控制算法是一种通过优化目标函数来计算最优控制信号的方法。

在动态运动轨迹规划中,可以将机器人的控制信号作为优化变量,并以最小化运动误差或能耗为目标函数,通过求解最优化问题来得到最佳的运动轨迹。

二、优化算法工业机器人动态运动轨迹规划的优化算法目的是通过改进和优化规划方法,提高机器人的运动效率和精度。

常用的优化算法有粒子群优化算法、模拟退火算法以及遗传算法等。

1. 粒子群优化算法粒子群优化算法是一种模拟鸟群或鱼群行为的优化算法。

它通过模拟群体中个体间的经验交流和信息共享,逐步寻找最优解。

在机器人动态运动轨迹规划中,粒子群优化算法可以用于搜索最优的轨迹以及优化路径参数。

2. 模拟退火算法模拟退火算法是一种随机搜索算法,通过模拟金属冶炼过程中的退火过程,以概率性的方式逃离局部最优解并寻找全局最优解。

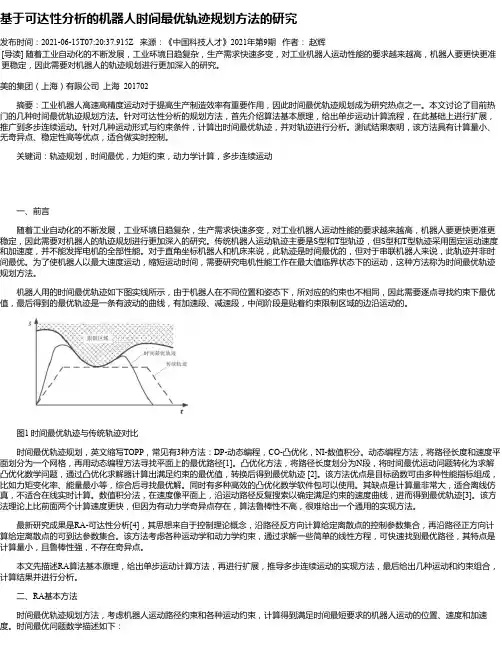

基于可达性分析的机器人时间最优轨迹规划方法的研究发布时间:2021-06-15T07:20:37.915Z 来源:《中国科技人才》2021年第9期作者:赵辉[导读] 随着工业自动化的不断发展,工业环境日趋复杂,生产需求快速多变,对工业机器人运动性能的要求越来越高,机器人要更快更准更稳定,因此需要对机器人的轨迹规划进行更加深入的研究。

美的集团(上海)有限公司上海 201702摘要:工业机器人高速高精度运动对于提高生产制造效率有重要作用,因此时间最优轨迹规划成为研究热点之一。

本文讨论了目前热门的几种时间最优轨迹规划方法。

针对可达性分析的规划方法,首先介绍算法基本原理,给出单步运动计算流程,在此基础上进行扩展,推广到多步连续运动。

针对几种运动形式与约束条件,计算出时间最优轨迹,并对轨迹进行分析。

测试结果表明,该方法具有计算量小、无奇异点、稳定性高等优点,适合做实时控制。

关键词:轨迹规划,时间最优,力矩约束,动力学计算,多步连续运动一、前言随着工业自动化的不断发展,工业环境日趋复杂,生产需求快速多变,对工业机器人运动性能的要求越来越高,机器人要更快更准更稳定,因此需要对机器人的轨迹规划进行更加深入的研究。

传统机器人运动轨迹主要是S型和T型轨迹,但S型和T型轨迹采用固定运动速度和加速度,并不能发挥电机的全部性能。

对于直角坐标机器人和机床来说,此轨迹是时间最优的,但对于串联机器人来说,此轨迹并非时间最优。

为了使机器人以最大速度运动,缩短运动时间,需要研究电机性能工作在最大值临界状态下的运动,这种方法称为时间最优轨迹规划方法。

机器人用的时间最优轨迹如下图实线所示,由于机器人在不同位置和姿态下,所对应的约束也不相同,因此需要逐点寻找约束下最优值,最后得到的最优轨迹是一条有波动的曲线,有加速段、减速段,中间阶段是贴着约束限制区域的边沿运动的。

图1 时间最优轨迹与传统轨迹对比时间最优轨迹规划,英文缩写TOPP,常见有3种方法:DP-动态编程,CO-凸优化,NI-数值积分。

工业机器人的最优时间与最优能量轨迹规划工业机器人是现代工业生产中不可或缺的重要设备,它能够自动完成各种复杂的操作任务,提高生产效率,并减少劳动力成本。

而在工业机器人的运动过程中,时间与能量的优化规划是非常关键的,可以进一步提高机器人的运行效率,降低能耗成本,提升工业生产的整体竞争力。

对于工业机器人的最优时间规划,主要考虑的是从一个起始位置到目标位置完成任务所需的最短时间。

这需要综合考虑机器人的速度、路径规划、动态避障等因素。

首先,机器人的速度应该根据工作任务的要求进行合理设置。

如果任务要求机器人需要快速完成,那么可以提高机器人的速度。

其次,路径规划也是时间规划的重要一环。

通过精确的路径规划,在不同的工作区域之间能够减少不必要的移动距离,从而节省时间。

最后,动态避障是确保机器人在运动过程中能够及时避开障碍物,避免碰撞,并保证机器人的安全性。

对于工业机器人的最优能量规划,主要考虑的是在完成任务过程中消耗的能量最少。

这需要综合考虑机器人的工作负荷、运动过程中的摩擦损耗、控制系统的效率等因素。

首先,机器人的工作负荷应该在可控范围内。

如果工作负荷过大,会导致机器人的能耗增加。

其次,通过优化运动轨迹,减少机器人在运动过程中的摩擦损耗。

例如,通过减小机器人的加速度和减速度,合理设置机器人在转弯处的半径等措施,可以降低机器人的能量消耗。

最后,控制系统的效率也是能量规划的重要一环。

采用高效的控制算法和控制器,可以进一步减少能耗。

综上所述,工业机器人的最优时间与最优能量轨迹规划是提高工业生产效率和降低能耗成本的重要手段。

通过合理的速度设置、路径规划、动态避障等措施,可以使机器人在最短的时间内完成任务。

同时,通过适当的工作负荷、运动轨迹优化和高效的控制系统,可以降低机器人的能耗。

这些优化规划措施将帮助企业在工业生产中取得更高的效益,提高其竞争力。

工业机器人是现代工业生产中不可或缺的重要设备,它可以在无人操作的情况下完成各种复杂的操作任务,提高生产效率,并减少人力成本。

《工业机器人轨迹规划算法的研究与实现》一、引言随着工业自动化技术的快速发展,工业机器人已成为现代制造业不可或缺的一部分。

轨迹规划作为机器人运动控制的核心技术之一,对于提高机器人的工作效率、精度和稳定性具有重要意义。

本文将针对工业机器人轨迹规划算法进行研究与实现,旨在为工业机器人的应用提供理论支持和实用方法。

二、工业机器人轨迹规划概述工业机器人轨迹规划是指根据机器人的工作任务和要求,制定出一条从起始位置到目标位置的合理路径。

该路径应满足机器人的运动学和动力学约束,同时尽可能提高工作效率和精度。

轨迹规划算法是机器人运动控制的核心,其优劣直接影响到机器人的性能表现。

三、常见的工业机器人轨迹规划算法1. 直线插补法:该方法将目标位置与起始位置之间的路径近似为直线,通过计算直线上的离散点来规划机器人的运动轨迹。

该方法简单易行,但精度较低。

2. 圆弧插补法:该方法利用圆弧来逼近目标位置与起始位置之间的路径,提高了轨迹的平滑性和精度。

但该方法对机器人的运动学约束考虑不足,可能导致实际运动中产生较大的误差。

3. 优化算法:包括遗传算法、蚁群算法、粒子群算法等,通过寻找最优解来规划机器人的运动轨迹。

这些算法可以充分考虑机器人的运动学和动力学约束,得到较为理想的轨迹。

但计算量大,实现难度较高。

四、本研究采用的轨迹规划算法本研究采用一种基于遗传算法的轨迹规划方法。

该方法首先建立机器人的运动学模型和动力学模型,然后根据工作任务和要求,设定合理的评价函数。

通过遗传算法在解空间中搜索最优解,得到机器人的最佳运动轨迹。

该方法可以充分考虑机器人的运动学和动力学约束,提高轨迹的精度和平滑性。

五、算法实现1. 建立机器人运动学模型和动力学模型:根据机器人的结构和工作环境,建立精确的运动学模型和动力学模型。

2. 设定评价函数:根据工作任务和要求,设定合理的评价函数,包括路径长度、运动时间、能量消耗等指标。

3. 遗传算法搜索最优解:采用遗传算法在解空间中搜索最优解,得到机器人的最佳运动轨迹。

第42卷第6期2023年12月沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报JournalofShenyangLigongUniversityVol 42No 6Dec 2023收稿日期:2022-09-22基金项目:辽宁省教育厅高等学校基本科研项目(LJKZ0275)ꎻ沈阳市中青年科技创新人才支持计划项目(RC210247)作者简介:黄勇强(1998 )ꎬ男ꎬ硕士研究生ꎮ通信作者:刘砚菊(1965 )ꎬ女ꎬ教授ꎬ博士ꎬ研究方向为智能仪器仪表㊁网络化测控技术等ꎮ文章编号:1003-1251(2023)06-0025-09基于改进A∗算法与优化DWA的差速移动机器人路径规划黄勇强ꎬ刘砚菊ꎬ宋建辉ꎬ刘晓阳(沈阳理工大学自动化与电气工程学院ꎬ沈阳110159)摘㊀要:为实现差速移动机器人在复杂环境中的特殊路径规划需求ꎬ提出一种融合优化A∗算法和动态窗口法(DWA)的差速移动机器人路径规划方法ꎮ在A∗算法启发函数中引入矢量余弦因子ꎬ减少无用拓展节点的数量ꎬ提高路径搜索效率ꎬ并择优选取关键路径节点ꎬ消除冗余节点ꎬ提升路径平滑性ꎻ优化DWA算法的评价函数ꎬ选取改进A∗算法所规划路径上的关键节点作为局部规划过程中的局部目标点ꎬ实现全局规划路径对局部规划路径的修正ꎮ仿真实验结果表明:对比传统A∗算法ꎬ改进A∗算法规划的路径长度平均减少了4.97%ꎬ计算时间平均减少了30.5%ꎻ对比其他融合算法ꎬ本文融合算法既可保证规划的路径满足全局最优ꎬ又能有效避障ꎬ规划路径长度平均减少了3.7%ꎬ规划时间平均减少了5.1%ꎮ关㊀键㊀词:差速移动机器人ꎻ路径规划ꎻA∗算法ꎻ动态窗口法ꎻ算法融合中图分类号:TP242.6文献标志码:ADOI:10.3969/j.issn.1003-1251.2023.06.004PathPlanningofDifferentialMobileRobotBasedonImprovedA∗andDWAAlgorithmHUANGYongqiangꎬLIUYanjuꎬSONGJianhuiꎬLIUXiaoyang(ShenyangLigongUniversityꎬShenyang110159ꎬChina)Abstract:Tomeettherequirementsforthespecialpathplanningofdifferentialmobilero ̄botsincomplexenvironmentsꎬapathplanningmethodofdifferentialmobilerobotwhichin ̄tegratestheoptimizedA∗algorithmandthedynamicwindowmethod(DWA)isproposed.ThevectorcosinefactorisintroducedintotheheuristicfunctionofA∗algorithmtoreducethenumberofuselessexpansionnodesꎬimprovethepathsearchefficiencyꎬandselectthekeypathnodespreferentiallytoeliminatetheredundantnodesandimprovethepathsmooth ̄ness.TheevaluationfunctionofDWAalgorithmisoptimizedꎬandthekeynodesonthepathplannedbytheimprovedA∗algorithmareselectedasthelocaltargetpointsinthelocalplanningprocesstorealizetheglobalplanningpathtolocalplanning.Theresultsofthesim ̄ulationexperimentsshowthatꎬcomparedwiththeconventionalalgorithmꎬtheglobalplan ̄ningpathcanbeusedasthelocaltargetpoint.Thesimulationresultsalsoshowthatꎬcom ̄paredwiththetraditionalA∗algorithmꎬthepathlengthoftheimprovedA∗algorithmisre ̄ducedby4.97%andthecomputationtimeisreducedby30.5%onaverageꎻthefusional ̄gorithmcanensurethattheplannedpathmeetstheglobaloptimumandcanavoidobstacleseffectivelyꎬandcomparedwithotherfusionalgorithmsꎬtheplannedpathlengthofthispaperisreducedby3.7%andtheplanningtimeisreducedby5.1%onaverage.Keywords:differentialmobilerobotꎻpathplanningꎻA∗algorithmꎻdynamicwindowap ̄proachꎻalgorithmfusion㊀㊀目前ꎬ移动机器人在航空㊁物流㊁农业以及医疗等诸多领域得到广泛的应用ꎬ其中差速移动机器人对野外㊁室内等不同环境的适应能力较强ꎬ是一种集环境感知㊁动态决策和执行等多功能于一体的智能化机器人[1]ꎬ具有机械结构简单㊁驱动和控制方便㊁机动灵活㊁工作效率高等优点[2]ꎮ路径规划是移动机器人研究的核心内容之一ꎮ为使机器人在不同环境中成功躲避障碍ꎬ需根据对环境的各种信息掌握程度ꎬ选择相应的算法规划出合适的路径[3-4]ꎮ适用于差速移动机器人的路径规划方法可分为全局路径规划和局部路径规划两大类:全局路径规划属于静态规划(又称离线规划)算法ꎬ包括A∗算法[5]㊁Dijkstra算法[6]㊁蚁群算法[7]㊁粒子群算法[8]㊁遗传算法[9]等ꎻ局部路径规划属于动态规划(又称在线规划)算法ꎬ包括动态窗口法(DWA)[10]㊁D∗算法[11]和人工势场法[12]等ꎮ文献[13]在双轮差速移动机器人路径规划中先后利用Floyd算法和圆弧平滑方法减少A∗算法拐点ꎬ并使拐点处路径更圆滑ꎬ减少了路径长度以及转折次数ꎮ文献[14]针对双轮差速移动机器人模型ꎬ提出一种基于Hermite插值法的轮式机器人路径规划方法ꎬ提高了轮式机器人路径规划的平稳性以及精确性ꎮ文献[15]提出平滑A∗算法ꎬ并用于室内移动机器人的路径规划ꎬ提高了路径的平滑度ꎬ但仅适用于全局路径规划ꎮ文献[16]改进了DWA算法ꎬ使移动机器人能够动态地避开障碍物ꎬ但不能保证轨迹为全局最优ꎮ虽然路径规划算法种类繁多ꎬ但每种算法都存在一定的局限性[17]ꎬ由此融合算法开始出现并得到发展ꎮ文献[18]通过优化传统A∗算法的搜索点选取策略及评价函数ꎬ去除路径中的多余节点ꎬ且将改进后的A∗算法融合DWA算法ꎬ在全局路径规划的基础上对局部路径规划进行修正ꎮ文献[19]针对传统A∗算法拐点多㊁无法避开障碍物等缺陷ꎬ通过扩展领域和去除冗余节点优化全局路径ꎬ并利用改进DWA算法的速度评价功能ꎬ在提高机器人规划路径平滑度的同时有效避开障碍物ꎮ文献[20]将A∗算法与跳点算法结合ꎬ拓展跳跃子节点ꎬ同时利用Floyd算法平滑路径ꎬ再融合DWA算法进行机器人全局动态路径规划ꎬ在多种栅格地图中验证了算法的路径规划能力ꎮ根据差速移动机器人运动规律及运动原理ꎬ本文提出一种基于改进A∗算法和优化DWA的融合算法ꎮ将矢量角余弦值加入传统A∗算法的启发函数中ꎬ减少对无用拓展节点的搜寻ꎬ提高搜索效率ꎻ加入路径优化算法ꎬ去除全局路径的冗余节点ꎬ提高机器人规划路径平滑度ꎬ缩短规划时间ꎻ对DWA算法的距离评价因子进行改进ꎬ区分已知的全局障碍物和新添未知障碍物ꎻ融合优化后的两种算法ꎬ将优化后全局路径的关键节点作为DWA算法的局部规划目标点ꎬ引导局部规划路径更贴近全局最优路径ꎬ提高机器人动态避障能力ꎬ同时满足路径全局最优性ꎮ1㊀改进A∗算法1.1㊀改进启发函数传统A∗算法是移动机器人常用的一种全局路径规划方法[21]ꎬ通过连续计算路径的评价函数值ꎬ启发式地搜索节点来构建最优路径ꎮ评价函数为F(n)=G(n)+H(n)(1)62沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷式中:n表示路径中的当前节点ꎻF(n)是从起点到目标节点的评价函数ꎻG(n)是状态空间中从起点到当前节点n的实际代价成本ꎻH(n)是当前节点n到目标节点的估计代价成本ꎮ本文代价成本采用曼哈顿距离表示ꎬ其计算式为d(p1ꎬp2)=|x2-x1|+|y2-y1|(2)式中d(p1ꎬp2)表示点p1(x1ꎬy1)到点p2(x2ꎬy2)的曼哈顿距离ꎮ在传统A∗算法中节点的选择仅取决于最小F(n)值ꎬ缺乏其他约束条件ꎬ故许多拓展节点并非最优路径节点ꎬ导致空间和时间成本增加ꎮ为减少对无用节点的排查ꎬ引入矢量角余弦值改进启发函数ꎬ角度范围限制在0~90ʎꎮ余弦函数在0~90ʎ之间单调递减ꎬ保证了启发函数的单调性约束ꎬ使拓展节点的选择更具方向性ꎮ具体步骤如下ꎮ1)构建一个从初始点到结束节点的向量aꎬ和一个从当前节点的拓展节点到结束节点的向量bꎬ如图1所示ꎮ计算两个向量之间角度θ的余弦ꎬ如式(3)所示ꎮ图1㊀矢量图Fig.1㊀Vectordiagramcosθ=a b|a| |b|(3)2)过滤掉余弦值小于0.5的拓展节点ꎬ使向量a和向量b之间的角度小于60ʎꎬ确保搜索路径更接近目的地ꎮ3)使用η作为权重ꎬ其值为地图单位长度乘以分辨率ꎮ分辨率指1m单位长度包含的栅格数量ꎬ本文η=1ꎮ构造函数H1(n)作为启发函数ꎬ表达式为H1(n)=H(n)-ηcosθ(4)由式(1)和式(4)可得到新的评价函数为F(n)=G(n)+H(n)-ηcosθ(5)引入矢量角余弦值改进启发函数可有效将A∗算法的搜索节点约束在一定范围内ꎬ减少无用节点的数量ꎬ提高A∗算法的搜索效率ꎮ1.2㊀路径节点优化传统A∗算法规划的路径存在冗余节点多的问题ꎬ造成移动机器人转弯次数过多ꎮ本文从起始点开始删除冗余节点ꎬ平滑处理路径ꎮ具体步骤如下ꎮ1)删除冗余节点ꎮ针对全局路径ꎬ从第二个节点开始ꎬ判断当前节点和前一个节点的运动方向是否一致ꎬ若一致ꎬ则删掉前一个节点ꎬ否则保留前一节点ꎮ遍历所有路径节点ꎬ将所有冗余共线节点删除ꎬ过程示意如图2所示ꎬ删除后的路径为X1ңX5X6X7X8ꎮ图2㊀删除冗余节点示意图Fig.2㊀Schematicdiagramofremovingredundantnodes㊀㊀2)删除多余拐点ꎮ在剩余的拐点中取新的节点Xiꎬ连接X1和Xiꎮ设定安全距离D=0.75mꎬ障碍物栅格与路径的距离为d1ꎮ如果两点之间没有障碍物或d1>Dꎬ继续连接X1和Xi+1ꎬ直到d1=Dꎬ选择当前节点作为新拐点ꎻ若d1<D或者两节点中间有障碍物ꎬ则放弃该节点ꎬ选择前一节点作为新拐点ꎬ将新拐点连接到目标点ꎮ3)提取剩余节点ꎬ输出平滑处理后的路径ꎮ2㊀优化DWA算法评价函数2.1㊀差速移动机器人运动模型分析DWA算法在动态窗口范围内对机器人的线速度v以及角速度ω进行采样ꎬ首先需要建立移动机器人的运动学模型[22]ꎮ本文以双轮差速移动机器人为例ꎬ该模型具有控制简单㊁位姿计算简单的特点ꎬ图3为双轮差速移动机器人底盘运动学模型ꎮ图中l为两轮间距ꎬr为转弯半径ꎬv1和v2分别为左右两轮的线速度ꎬd为左右两轮在单位时间Δt内的位移差ꎬ旋转角度θ1=θ2=θ3ꎮ机器人线速度v为两轮线速度的均值ꎬ即ν=ν1+ν22(6)在单位时间Δt内θ2变化较小ꎬ故θ2=sinθ2=dl=(ν1-ν2) Δtl(7)72第6期㊀㊀㊀㊀黄勇强等:基于改进A∗算法与优化DWA的差速移动机器人路径规划图3㊀双轮差速移动机器人底盘运动学模型Fig.3㊀Kinematicmodelofthechassisofatwo ̄wheeleddifferentialmobilerobot㊀㊀机器人角速度ω即为Δt内θ3的变化ꎬ结合式(7)可得ω=θ3Δt=θ2Δt=ν1-ν2l(8)机器人在做弧线运动时ꎬ转弯半径r为线速度v和角速度ω的比值ꎬ结合式(6)和式(8)可得r=νω=l (ν1+ν2)2(ν1-ν2)(9)双轮差速移动机器人可控制左右两轮的线速度完成转弯及非匀速运动ꎬ假设机器人在t-1时刻的位姿坐标为(xt-1ꎬyt-1ꎬθt-1)ꎬ结合t时刻的v和ω计算式ꎬ可得到机器人在t时刻的位姿坐标为xtytθtéëêêêêùûúúúú=xt-1+ν Δtcosθt-1yt-1+ν Δtsinθt-1θt-1+ωΔtéëêêêêùûúúúú(10)由此得到机器人的位姿变化过程ꎮ2.2㊀移动机器人速度采样DWA算法的原理是对机器人的速度矢量空间进行采样ꎬ并根据机器人运动模型进行前向模拟ꎬ以确定与采样对应的轨迹ꎬ然后依据评价函数为每一条轨迹打分ꎬ得分最高的轨迹就是最佳估计轨迹ꎮ速度矢量作为控制信号发送给移动机器人ꎬ速度采样区间的确定是DWA算法的核心ꎬ其受三个因素的限制ꎬ分别为本身最大(最小)速度Vm㊁电机加(减)速度Vd和安全制动速度Vaꎮ约束表达式如下ꎮVm={(νꎬω)|νɪ[νminꎬνmax]ꎬωɪ[ωminꎬωmax]}(11)式中:νmax㊁νmin分别为机器人最大㊁最小线速度ꎻωmax㊁ωmin分别为机器人最大㊁最小角速度ꎮ㊀Vd={(νꎬω)|νɪ[νc-νa1Δtꎬνc+νa2Δt]ꎬωɪ[ωc-ωa1Δtꎬωc+ωa2Δt]}(12)式中:νc㊁ωc分别为机器人当前时刻的线速度和角速度ꎻνa1㊁ωa1分别为机器人最大线减速度㊁最大角减速度ꎻνa2㊁ωa2分别为机器人最大线加速度㊁最大角加速度ꎮVa={(νꎬω)|vɤ2dist(νꎬω) νa1ꎬωɤ2dist(νꎬω) ωa1}(13)式中dist(νꎬω)表示最大安全制动距离ꎮ机器人的最终速度V是以上三个约束速度的交集ꎬ即V=VmɘVdɘVa(14)2.3㊀优化评价函数当采样样本中有若干组可行轨迹时ꎬ采用评价函数对每条可行轨迹打分ꎬ以确定最佳路径ꎮ评价函数G(vꎬω)为G(νꎬω)=σ(αˑheading(νꎬω)+㊀㊀㊀㊀βˑdist(νꎬω)+γˑvel(νꎬω))(15)式中:heading(νꎬω)表示方位角评价函数ꎬ在当前速度下ꎬ机器人当前姿态方向与目标位置的方位角偏差为δꎬ则heading(νꎬω)=180ʎ-|δ|ꎬ机器人的方向越接近终点ꎬδ越小ꎬ方位偏差越小ꎬ认为其轨迹越好ꎻdist(νꎬω)表示距离评价函数ꎬ用来评价模拟轨迹与障碍物的最近距离ꎻvel(νꎬω)表示速度评价函数ꎬ用来评价机器人在模拟轨迹最后一段的速度ꎬ速度越大ꎬ得分越高ꎻα㊁β㊁γ为三项加权系数ꎻσ为归一化平滑系数ꎮ传统DWA算法采用前进模拟轨迹中障碍物到移动机器人之间的最短距离作为距离评价指标ꎬ如权重过大会使轨迹与规划路径的偏差增大ꎬ权重过小则会导致两者碰撞ꎮ本文设定dist1(νꎬω)和dist2(νꎬω)作为新距离评价因子ꎬ以降低已知障碍物和未知障碍物之间的相互影响ꎮdist1(νꎬω)用于评估前进模拟轨迹终端到已知障碍物的最小距离ꎬ作用是控制已知全局障碍物对局部路径规划的干扰ꎻdist2(νꎬω)则用于评价前进模拟轨迹终端到未知障碍物的最小距离ꎬ作用是控制避障的灵敏度ꎮ新的评价函数表达式为G(νꎬω)=σ(αˑheading(νꎬω)+㊀㊀㊀㊀βˑdist1(νꎬω)+λˑdist2(νꎬω)+㊀㊀㊀㊀γˑvel(νꎬω))(16)82沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷式中λ为新增项的加权系数ꎮ3㊀算法融合改进的A∗算法在躲避全局未知障碍物方面仍显性能不足ꎬ改进后的DWA算法在没有全局路径指引的情况下易陷入局部最优ꎬ甚至在障碍物情况复杂的环境中会规划失败ꎬ两者融合则可弥补各自的缺陷ꎮ利用改进A∗算法的关键节点进行规划ꎬ将其应用为DWA算法局部规划中的目标点ꎬ以引导局部路径规划ꎬ两者结合保证了动态规划的全局最优性ꎮ本文融合算法流程如图4所示ꎮ图4㊀本文融合算法流程图Fig.4㊀Flowchartoffusionalgorithminthispaper4㊀仿真实验和算法验证采用Matlab进行仿真实验ꎬ验证改进A∗算法以及本文融合算法的有效性ꎮ4.1㊀改进A∗算法的仿真结果本文分别在Matlab中设置环境1和环境2两个不同的栅格地图ꎬ栅格地图的单位长度为1mꎬ黑色栅格为障碍物ꎬ不能通行ꎬ白色栅格为空旷区域ꎬ可以自由通行ꎮS标记为起始点位置ꎬT标记为目标点位置ꎮ图5为A∗算法改进前后在环境1中规划路径的仿真结果ꎻ图6为A∗算法改进前后在环境2中规划路径的仿真结果ꎮ图5㊀环境1中规划路径的仿真结果Fig.5㊀Simulationresultsoftheplannedpathinenvironment1㊀㊀表1分别从拐点个数㊁路径长度以及运行时间三个方面进行A∗算法改进前后对比ꎬ表中时间为机器人离线规划的时间ꎮ通过图5和图6中A∗算法改进前后的规划路径对比ꎬ并结合表1数据可知ꎬ改进A∗算法可以适应简单环境和复杂环境ꎬ且改进A∗算法搜索更具方向性ꎬ转折减少ꎬ路径平滑度得到很大改善ꎬ减少了静态全局最优路径长度和离线规划时间ꎮ4.2㊀本文融合算法的仿真结果在融合算法的仿真实验中ꎬ全局已知地图添加了未知的静态障碍物和动态障碍物ꎬDWA算法评价函数中四个参数分别取值为α=0.3㊁β=0.5㊁λ=0.5㊁γ=0.2ꎮ移动机器人的运动学参数设置如表2所示ꎮ92第6期㊀㊀㊀㊀黄勇强等:基于改进A∗算法与优化DWA的差速移动机器人路径规划图6㊀环境2中规划路径的仿真结果Fig.6㊀Simulationresultsoftheplannedpathinenvironment2表1㊀A∗算法改进前后路径规划对比Table1㊀ComparisonsofpathplanningbeforeandafterimprovementofA∗algorithm算法拐点数路径长度/m时间/s环境1传统A∗1328.58310.045环境1改进A∗327.86450.031环境2传统A∗2458.23060.165环境2改进A∗353.89240.115表2㊀机器人运动学参数设置Table2㊀Robotkinematicparameterssettings参数数值最大线速度/(m s-1)1最大角速度/(rad s-1)0.5最大线加速度/(m s-2)0.2最大角加速度/(rad s-2)0.3速度分辨率/(m s-1)0.01转速分辨率/(rad s-2)1㊀㊀图7为融合算法路径规划过程仿真图ꎮ图7(a)中移动机器人正在避开新增的静态障碍物ꎻ图7(b)中移动机器人正在避开未知动态障碍物ꎻ图7(c)中移动机器人即将到达第一个局部目标点ꎻ图7(d)中移动机器人到达目标点ꎮ仿真图中左上角 Δ 标记表示机器人的起始点位置ꎬ右下角 ʻ 标记表示目标点位置ꎬ融合算法路径上不断移动的小圆圈表示双轮差速机器人模型ꎬ其前面的一簇线代表前进模拟轨迹ꎬ改进A∗算法路径上的 ∗ 代表改进A∗算法的关键点ꎬ也是局部规划目标点ꎬ新增的静态障碍物在图03沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷图7㊀融合算法路径规划过程仿真图Fig.7㊀Simulationofthepathplanningprocessofthefusionalgorithm中用较大灰色方块表示ꎬ环境中随机出现的动态障碍物在图中用较小灰色方块表示ꎮ由图7可以看出ꎬ改进A∗算法先规划出一条静态全局最优路径ꎬ融合算法的路径尽可能地靠近静态全局最优路径ꎬ在增加全局未知障碍物的情况下ꎬ融合算法可以同时成功避开新增的未知动态和静态障碍物ꎮ4.3㊀不同融合算法对比在Matlab中分别构建与文献[18]中地图1㊁文献[19]中地图2和文献[20]中地图3环境相同的地图ꎬ分别设置起点和终点一致㊁路径障碍物情况一致㊁线速度和角速度一致ꎬ对比不同环境下融合算法规划的路径长度㊁运行时间㊁路径平滑度以及路径全局一致性ꎮ㊀图8~10是本文融合算法分别在地图13图8㊀地图1中规划路径Fig.8㊀AplanningpathinMap1中的规划路径ꎮ机器人最大线速度和最大角速度在地图1中分别为1m/s和0.35rad/sꎬ在地图2中分别为2m/s和0.7rad/sꎬ在地图3中分别为2m/图9㊀地图2中规划路径Fig.9㊀AplanningpathinMap2图10㊀地图3中规划路径Fig.10㊀AplanningpathinMap3㊀㊀表3为本文融合算法与文献中融合算法仿真结果对比ꎬ表中时间为机器人抵达目标点时间ꎮ表3㊀融合算法对比Table3㊀Comparisonsoffusionalgorithms算法路径长度/m时间/s转折点数目地图1本文算法44.07103.311文献[18]算法45.08106.111地图2本文算法25.1926.23文献[19]算法26.5128.43地图3本文算法32.5121.735文献[20]算法 713第6期㊀㊀㊀㊀黄勇强等:基于改进A∗算法与优化DWA的差速移动机器人路径规划㊀㊀由图8和表3可知ꎬ本文融合算法规划的路径始终贴近静态全局最优路径ꎬ路径全局最优性更好ꎬ且路径长度及运行时间更短ꎮ由图9和表3可知ꎬ本文融合算法路径全局最优性较好ꎬ在检测到没有新增障碍物时ꎬ保证平滑性和安全距离的条件下始终尽可能靠近静态全局最优路径ꎬ路径长度及运行时间更短ꎮ由图10和表3可知ꎬ在障碍物密集时ꎬ本文融合算法转折更少ꎬ且保证路径具有全局最优性的前提下ꎬ与文献[20]选择从密集障碍物中间穿过的路径不同ꎬ在经过第一个和最后一个未知障碍物时ꎬ本文融合算法选择了安全性更高的路径ꎮ5㊀结论提出了一种改进A∗算法和优化DWA的融合算法ꎮ将矢量角余弦值引入A∗算法的启发函数中ꎬ使拓展节点的搜索更具选择性ꎬ并对路径进行节点优化处理ꎬ减少了多余的拐点和共线节点ꎮ仿真实验结果表明ꎬ改进A∗算法规划路径的平滑度得到很大提升ꎬ且路径长度平均减少了4.97%ꎬ计算时间平均减少了30.5%ꎮ将改进A∗算法的路径关键节点提取出来ꎬ并作为局部路径规划的目标点ꎬ实现了基于全局最优的算法融合ꎮ仿真实验结果显示ꎬ该融合算法的路径最大程度地接近于静态全局最优路径ꎬ且对新增的动态和静态障碍物实现较好的避障效果ꎬ验证了融合算法的有效性ꎮ对比其他常用融合算法ꎬ本文融合算法在路径平滑度㊁安全性及路径全局最优性方面表现更出色ꎬ规划路径长度平均减少了3.7%ꎬ规划时间平均减少了5.1%ꎮ参考文献(References):[1]HACENENꎬMENDILB.Fuzzybehavior ̄basedcon ̄trolofthreewheeledomnidirectionalmobilerobot[J].InternationalJournalofAutomationandComputingꎬ2019ꎬ16(2):163-185.[2]马勤勇.两轮差速驱动移动机器人运动模型研究[D].重庆:重庆大学ꎬ2013.㊀㊀MAQY.Motionmodelingoftwo ̄wheeldifferentialdrivemobilerobot[D].Chongqing:ChongqingUni ̄versityꎬ2013.(inChinese)[3]LORENTEMTꎬOWENEꎬMONTANOL.Model ̄basedrobocentricplanningandnavigationfordynamicenvironments[J].TheInternationalJournalofRobot ̄icsResearchꎬ2018ꎬ37(8):867-889. [4]封声飞ꎬ雷琦ꎬ吴文烈ꎬ等.自适应蚁群算法的移动机器人路径规划[J].计算机工程与应用ꎬ2019ꎬ55(17):35-43.㊀㊀FENGSFꎬLEIQꎬWUWLꎬetal.Mobilerobotpathplanningbasedonadaptiveantcolonyalgorithm[J].ComputerEngineeringandApplicationsꎬ2019ꎬ55(17):35-43.(inChinese)[5]赵晓ꎬ王铮ꎬ黄程侃ꎬ等.基于改进A∗算法的移动机器人路径规划[J].机器人ꎬ2018ꎬ40(6):903-910.㊀㊀ZHAOXꎬWANGZꎬHUANGCKꎬetal.MobilerobotpathplanningbasedonanimprovedA∗algorithm[J].Robotꎬ2018ꎬ40(6):903-910.(inChinese) [6]ZHUZYꎬLILBꎬWUWHꎬetal.Applicationofim ̄provedDijkstraalgorithminintelligentshippathplan ̄ning[C]//202133rdChineseControlandDecisionConference(CCDC).KunmingꎬChina:IEEEꎬ2021:4926-4931.[7]张志军ꎬ董学平ꎬ甘敏.基于优化蚁群算法的AGV路径规划研究[J].合肥工业大学学报(自然科学版)ꎬ2022ꎬ45(7):914-919ꎬ924.㊀㊀ZHANGZJꎬDONGXPꎬGANM.ResearchonpathplanningforAGVbasedonimprovedantcolonyalgo ̄rithm[J].JournalofHefeiUniversityofTechnology(NaturalScience)ꎬ2022ꎬ45(7):914-919ꎬ924.(inChinese)[8]张岳星ꎬ王轶群ꎬ李硕ꎬ等.基于海图和改进粒子群优化算法的AUV全局路径规划[J].机器人ꎬ2020ꎬ42(1):120-128.㊀㊀ZHANGYXꎬWANGYQꎬLISꎬetal.GlobalpathplanningforAUVbasedonchartsandtheimprovedparticleswarmoptimizationalgorithm[J].Robotꎬ2020ꎬ42(1):120-128.(inChinese) [9]杨博ꎬ刘树东ꎬ鲁维佳ꎬ等.改进遗传算法在机器人路径规划中的应用[J].现代制造工程ꎬ2022(6):9-16.㊀㊀YANGBꎬLIUSDꎬLUWJꎬetal.Applicationofim ̄provedgeneticalgorithminrobotpathplanning[J].ModernManufacturingEngineeringꎬ2022(6):9-16.(inChinese)23沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷[10]LIUTYꎬYANRXꎬWEIGGꎬetal.Localpathplan ̄ningalgorithmforblind ̄guidingrobotbasedonim ̄provedDWAalgorithm[C]//2019ChineseControlandDecisionConference(CCDC).NanchangꎬChina:IEEEꎬ2019:6169-6173.[11]李俊ꎬ舒志兵.基于改进D∗Lite遗传算法路径规划研究[J].机床与液压ꎬ2019ꎬ47(11):39-42.㊀㊀LIJꎬSHUZB.ResearchonpathplanningbasedonimprovedD∗Litegeneticalgorithm[J].MachineTool&Hydraulicsꎬ2019ꎬ47(11):39-42.(inChinese) [12]宋建辉ꎬ代涛ꎬ刘砚菊.基于改进人工势场法的移动机器人路径规划[J].计算机工程与科学ꎬ2017ꎬ39(7):1328-1332.㊀㊀SONGJHꎬDAITꎬLIUYJ.Pathplanningofmobilerobotsbasedonimprovedartificialpotentialfieldmethod[J].ComputerEngineering&Scienceꎬ2017ꎬ39(7):1328-1332.(inChinese)[13]姜道伟ꎬ袁亮.适于双轮差速机器人运动的光滑A∗算法[J].机械设计与制造ꎬ2016(1):190-193.㊀㊀JIANGDWꎬYUANL.SmoothingA∗algorithmsuit ̄ableforthemovementofdifferentialwheelrobot[J].MachineryDesign&Manufactureꎬ2016(1):190-193.(inChinese)[14]史恩秀ꎬ黄玉美ꎬ朱从民ꎬ等.差速驱动轮式移动机器人路径规划新策略[J].中国机械工程ꎬ2012ꎬ23(23):2805-2809.㊀㊀SHIEXꎬHUANGYMꎬZHUCMꎬetal.AnovelmethodofplanningpathforDDWMR[J].ChinaMe ̄chanicalEngineeringꎬ2012ꎬ23(23):2805-2809.(inChinese)[15]刘子豪ꎬ赵津ꎬ刘畅ꎬ等.基于改进A∗算法室内移动机器人路径规划[J].计算机工程与应用ꎬ2021ꎬ57(2):186-190.㊀㊀LIUZHꎬZHAOJꎬLIUCꎬetal.Pathplanningofin ̄doormobilerobotbasedonimprovedA∗algorithm[J].ComputerEngineeringandApplicationsꎬ2021ꎬ57(2):186-190.(inChinese)[16]张瑜ꎬ宋荆洲ꎬ张琪祁.基于改进动态窗口法的户外清扫机器人局部路径规划[J].机器人ꎬ2020ꎬ42(5):617-625.㊀㊀ZHANGYꎬSONGJZꎬZHANGQQ.Localpathplan ̄ningofoutdoorcleaningrobotbasedonanimprovedDWA[J].Robotꎬ2020ꎬ42(5):617-625.(inChi ̄nese)[17]杨俊成ꎬ李淑霞ꎬ蔡增玉.路径规划算法的研究与发展[J].控制工程ꎬ2017ꎬ24(7):1473-1480.㊀㊀YANGJCꎬLISXꎬCAIZY.Researchanddevelop ̄mentofpathplanningalgorithm[J].ControlEngineer ̄ingofChinaꎬ2017ꎬ24(7):1473-1480.(inChinese) [18]迟旭ꎬ李花ꎬ费继友.基于改进A∗算法与动态窗口法融合的机器人随机避障方法研究[J].仪器仪表学报ꎬ2021ꎬ42(3):132-140.㊀㊀CHIXꎬLIHꎬFEIJY.Researchonrobotrandomob ̄stacleavoidancemethodbasedonfusionofimprovedA∗algorithmanddynamicwindowmethod[J].Chi ̄neseJournalofScientificInstrumentꎬ2021ꎬ42(3):132-140.(inChinese)[19]LIXXꎬHUXGꎬWANGZQꎬetal.PathplanningbasedoncombinaionofimprovedA ̄STARalgorithmandDWAalgorithm[C]//20202ndInternationalConferenceonArtificialIntelligenceandAdvancedManufacture(AIAM).ShanghaiꎬChina:IEEEꎬ2020:99-103.[20]张志文ꎬ张鹏ꎬ毛虎平ꎬ等.融合改进A∗算法和动态窗口法的全局动态路径规划[J].电光与控制ꎬ2021ꎬ28(9):39-43.㊀㊀ZHANGZWꎬZHANGPꎬMAOHPꎬetal.Globaldy ̄namicpathplanningcombiningimprovedA∗algo ̄rithmwithdynamicwindowapproach[J].ElectronicsOptics&Controlꎬ2021ꎬ28(9):39-43.(inChinese) [21]范林林ꎬ邱德楠ꎬ曹震ꎬ等.基于优化A∗算法的越野最短路径规划研究[J].地理空间信息ꎬ2022ꎬ20(6):71-73ꎬ105.㊀㊀FANLLꎬQIUDNꎬCAOZꎬetal.ResearchoncrosscountryshortestpathplanningbasedonoptimizedA∗algorithm[J].GeospatialInformationꎬ2022ꎬ20(6):71-73ꎬ105.(inChinese)[22]卞永明ꎬ季鹏成ꎬ周怡和ꎬ等.基于改进型DWA的移动机器人避障路径规划[J].中国工程机械学报ꎬ2021ꎬ19(1):44-49.㊀㊀BIANYMꎬJIPCꎬZHOUYHꎬetal.Obstacleavoid ̄ancepathplanningofmobilerobotbasedonimprovedDWA[J].ChineseJournalofConstructionMachineryꎬ2021ꎬ19(1):44-49.(inChinese)(责任编辑:宋颖韬)33第6期㊀㊀㊀㊀黄勇强等:基于改进A∗算法与优化DWA的差速移动机器人路径规划。

工业机器人控制系统中的运动规划与轨迹优化方法工业机器人在现代制造业中扮演着重要的角色。

机器人的运动规划和轨迹优化是实现高效、精确操作的关键。

本文将介绍工业机器人运动规划的基本概念、常用方法和轨迹优化技术,以帮助读者更好地理解工业机器人控制系统中的运动规划与轨迹优化方法。

一、运动规划的基本概念运动规划是指对工业机器人进行一系列动作的规划和计划。

它的目的是将机器人从起始姿态移动到目标姿态,并避免与障碍物碰撞,同时满足运动的平滑性和精确性要求。

运动规划包括路径规划和速度规划两个部分。

路径规划是指机器人在工作空间中规划一条从起始点到目标点的路径。

常用的路径规划方法有示教法、几何规划法和搜索算法等。

示教法是通过人工示范来规划机器人的运动路径,通常适用于简单的重复性操作。

几何规划法则是根据机器人的运动学模型,利用几何关系描述机器人末端执行器的轨迹。

搜索算法则是根据给定的约束条件,通过搜索算法寻找最佳的路径。

速度规划是指机器人在路径规划的基础上,确定各个关节的速度轨迹,以实现平滑运动。

速度规划方法有脉冲速度规划、多项式速度规划和优化速度规划等。

脉冲速度规划通过离散化时间,将运动规划转化为脉冲序列,从而确定每个时间步长上的关节速度。

多项式速度规划则是利用多项式函数来定义关节速度与时间的关系。

优化速度规划则是通过优化算法,选择最优的速度分布,以实现运动的平滑和高效。

二、常用的运动规划方法1.示教法示教法是一种直观、简单的运动规划方法。

它通过人工示范来规划机器人的运动路径,适用于简单的重复性操作。

示教法通常需要使用者手动控制机器人,在关节空间或笛卡尔空间内示范所需的动作。

示范的过程会被记录下来,并转换为机器人能够执行的指令。

示教法易于实现,但对操作人员的操作经验要求较高,且适用于场景较为固定和简单的任务。

2.几何规划法几何规划法是一种基于机器人运动学模型的运动规划方法。

它通过运动学关系计算机器人末端执行器的位置和姿态,从而确定机器人的运动轨迹。

工业机器人的最优时间与最优能量轨迹规划一、本文概述Overview of this article随着科技的飞速发展和工业自动化的不断推进,工业机器人已成为现代制造业中不可或缺的重要工具。

其中,工业机器人的轨迹规划问题成为了研究的关键点之一。

轨迹规划不仅决定了机器人的运动路径,更直接关系到机器人的工作效率、能源消耗以及使用寿命。

因此,如何实现工业机器人的最优时间与最优能量轨迹规划,成为了当前研究的热点和难点。

With the rapid development of technology and the continuous advancement of industrial automation, industrial robots have become an indispensable and important tool in modern manufacturing. Among them, the trajectory planning problem of industrial robots has become one of the key points of research. Trajectory planning not only determines the motion path of a robot, but also directly affects its work efficiency, energy consumption, and service life. Therefore, how to achieve optimal time and energy trajectory planning for industrialrobots has become a hot and difficult research topic.本文旨在深入探讨工业机器人的最优时间与最优能量轨迹规划问题,分析现有方法的优缺点,并提出一种更加高效、节能的轨迹规划方法。

改进灰狼算法在搬运机器人轨迹规划中的应用

张攀;刘雨晗;张威

【期刊名称】《机械科学与技术》

【年(卷),期】2024(43)3

【摘要】为提高托盘式搬运机器人的运行稳定性,提出一种基于改进灰狼算法的机器人加速度最优轨迹规划方法。

针对灰狼算法局部收敛、寻优性能不足等问题,引入Logistic-Tent混沌映射,优化初始种群;引入差分优化算法,提高全局搜索能力;引入淘汰进化机制,优化种群结构,从而全面提升优化性能。

仿真结果表明,对比标准灰狼算法和粒子群算法,改进灰狼算法在不同类型的测试函数中具有更好的收敛速度和算法精度;在搬运机器人轨迹规划的应用中,经过该算法优化后的机器人最大关节角加速度下降了44.11%,大幅提高了运行稳定性。

【总页数】8页(P394-401)

【作者】张攀;刘雨晗;张威

【作者单位】中国民航大学航空工程学院;民航航空公司人工智能重点实验室;中国民航大学安全科学与工程学院;中国民航航空地面特种设备研究基地

【正文语种】中文

【中图分类】TP242;V354

【相关文献】

1.基于改进灰狼算法的机器人激励轨迹优化

2.粒子群算法改进灰狼算法的机器人路径规划

3.基于多目标灰狼优化算法的工业机器人最优轨迹规划

4.改进灰狼算法在焊接机器人路径规划的应用

5.一种改进RRT算法在机器人轨迹规划中的应用

因版权原因,仅展示原文概要,查看原文内容请购买。

空间机器人预定义任意时间最优轨迹规划

刘宜成;张飞越;严文

【期刊名称】《电光与控制》

【年(卷),期】2024(31)2

【摘要】针对双臂自由漂浮空间机器人(FFSR)在太空抓取任务中的轨迹规划问题,设计了一种FFSR系统的可实现误差预定义时间收敛的新型轨迹规划算法,用布谷鸟搜索算法进行参数优化,以实现末端执行器误差的快速收敛并获得平滑轨迹。

首先,导出FFSR的基于姿态误差的运动学模型;然后,将累积危险场避碰算法应用于预定义任意时间轨迹规划,实现高跟踪精度的快速避碰轨迹;最后,利用布谷鸟搜索算法对预定义任意时间参数进行优化,得到机械臂低关节角速度的运动轨迹。

仿真结果表明所提算法能够在预定义的时间内实现末端执行器误差快速收敛,而且能够得到更平滑的运动轨迹。

【总页数】7页(P58-64)

【作者】刘宜成;张飞越;严文

【作者单位】四川大学电气工程学院

【正文语种】中文

【中图分类】TP242.4

【相关文献】

1.工业机器人时间最优轨迹规划及轨迹控制的理论与实验研究

2.一种关节机器人工作空间的时间最优轨迹生成方法

3.工业机器人的最优时间与最优能量轨迹规划

4.

基于时间最优的工业机器人关节空间轨迹规划5.基于网格搜索算法的6-RUS并联机器人时间最优轨迹规划

因版权原因,仅展示原文概要,查看原文内容请购买。

工业机器人时间最优轨迹规划工业机器人时间最优轨迹规划随着工业自动化的发展,工业机器人在生产和制造过程中起到了越来越重要的作用。

然而,如何使工业机器人在完成任务的同时,能够在最短的时间内完成轨迹规划,成为了一个关键的挑战。

本文将探讨工业机器人时间最优轨迹规划的方法和技术,以期提高生产效率和质量。

在工业生产中,工业机器人通常会执行一系列复杂的动作和任务。

在规划机器人的轨迹时,一个重要的考虑因素是时间。

时间的优化可以大大提高机器人的生产效率,并减少生产成本。

因此,时间最优轨迹规划成为了提高工业机器人性能的重要手段。

时间最优轨迹规划的基本思想是使机器人在执行任务时,经过的路径尽量短且路径之间的切换时间最小。

这样一来,机器人能够在最短的时间内完成任务,并且可以更好地满足生产的需求。

为了实现时间最优轨迹规划,以下几个步骤是必不可少的。

首先,需要对机器人的任务和环境进行建模和描述。

这包括机器人的初始位置、目标位置、工作区域等。

通过建模和描述,可以对机器人的任务进行更加深入的分析和理解。

其次,需要对机器人的运动进行建模和描述。

在这个步骤中,可以考虑机器人的动力学、运动学以及约束条件等。

通过建模和描述,可以对机器人的运动进行更加精细的分析和规划。

接下来,需要选择合适的路径规划算法。

路径规划算法是对机器人的运动进行规划的核心。

常用的路径规划算法有A*算法、Dijkstra算法、RRT算法等。

这些算法可以根据机器人的运动模型和约束条件,生成时间最优的轨迹。

然后,需要进行路径规划的优化。

在实际应用中,路径规划往往需要考虑一些额外的约束条件,如避障、不可碰撞等。

通过对路径规划进行优化,可以更加准确地满足这些约束条件,并生成更加合理的时间最优轨迹。

最后,需要对生成的时间最优轨迹进行验证和评估。

通过验证和评估,可以判断生成的时间最优轨迹是否符合预期的要求,并对轨迹进行进一步的调整和优化。

总的来说,工业机器人时间最优轨迹规划是一个复杂而重要的问题。

改进差分进化算法优化的机器人时间最优轨迹规划算法郭明明;刘满禄;张华;王姮;霍建文;朱晓明【摘要】协作型工业机器人在执行焊接、装配任务时,因关节状态无法达到最大约束而影响效率.在确保"人-机-环"安全的前提下,为最大限度地提高机器人的操作速度与响应时间,提出了一种改进差分进化(DE)算法优化的协作型机器人轨迹规划算法.采用蒙特卡洛算法获得机器人的操作空间,并采用广义动量方法进行碰撞检测.同时,以机器人在执行任务过程中运行时间最小为目标,兼顾满足运动学约束、动力学约束和负载约束,以保证机器人在运行过程中的平稳性.利用改进DE的全局寻优能力调整运动参数,进行关节空间的轨迹规划.在UR5机器人的平台进行仿真验证,仿真结果验证了算法的有效性、可行性.%In the process of executing welding and assembling tasks for collaborative industrial robot,the joint state cannot achieve the maximum constraint,thus the efficiency is affected.In order to ensure the"human - robot - environment"safety case,the maximum operating speed and response time of robot,an improved differential evolution(DE) algorithm based trajectory planning algorithm for collaborative robot is proposed.By using Monte Carlo algorithm,the operation space of robot is obtained,and the collision detection is conducted by using eneralized momentum method; at the same time,the minimum operation time of robot during the mission is set as the target,to meet the kinematic constraints,dynamics constraints and load constraints,to ensure stability of the robot in the operation process.The global optimization ability of improved DE is used for adjusting suitable motion parameters and implementing joint space trajectory planning.Thesimulation verification is carried out on the UR5 robot platform, and the simulation results verify the effectiveness and feasibility of the algorithm.【期刊名称】《自动化仪表》【年(卷),期】2018(039)001【总页数】5页(P35-39)【关键词】轨迹规划;协作型工业机器人;改进差分进化算法;时间最优;碰撞检测【作者】郭明明;刘满禄;张华;王姮;霍建文;朱晓明【作者单位】西南科技大学信息工程学院,四川绵阳621010;西南科技大学信息工程学院,四川绵阳621010;中国科学技术大学信息科学技术学院,安徽合肥230026;西南科技大学信息工程学院,四川绵阳621010;西南科技大学信息工程学院,四川绵阳621010;西南科技大学信息工程学院,四川绵阳621010;西南科技大学信息工程学院,四川绵阳621010【正文语种】中文【中图分类】TH-39;TP2420 引言近年来,协作型工业机器人被广泛应用于生产线焊接、装配等任务。

机器人快速、稳定的控制与轨迹规划方法备受学者的关注。

因此,在保证协作工业机器人运行过程“人-机-环”安全的前提下,利用智能算法优化轨迹规划对于提高作业效率具有重要意义。

目前,国内外学者采用智能算法进行轨迹规划优化。

Frederik Debrouwere等人[1]针对机器人的优化控制问题,引入非凸的加加约束,解决由凸框架产生的加速度跳跃问题。

居鹤华等学者[2]提出了基于遗传算法的3-5-3多项式插值轨迹规划算法,通过与粒子群优化(particle swarm optimization,PSO)算法的3-5-3多项式机械臂轨迹规划对比,证明了所提算法在优化时间上的优越性。

李小为等研究人员[3]在速度约束的前提下,采用PSO的时间最优3-5-3多项式插值的轨迹规划方法,证明了该方法能够准确地实现任意速度约束的时间最优轨迹规划。

王学琨等学者[4]提出一种差分进化(differential evolution,DE)算法优化的时间最优3-5-3多项式插值机械臂轨迹规划方法,解决了传统轨迹规划方法效率不高的问题。

但该方法未考虑人和机器人协作过程中的安全性问题,而且优化时间约束条件考虑不全面,优化时间未达到最优。

不同于以往未考虑协作型工业机器人在作业过程中的安全性问题,本文在确保“人-机-环”安全的基础上,采用改进DE时间最优3-5-3多项式插值的协作型机器人轨迹规划算法。

该算法在满足运动学约束、动力学约束与负载约束的前提下,解决了传统的多项式插值轨迹规划方法效率低的问题。

最后,通过UR5协作型机器人平台,验证了该算法的有效性和可行性。

1 UR5机器人的建模及获取工作空间本文以协作型工业机器人UR5为试验对象。

UR5机器人的位置由前三个关节确定,机器人的姿态由后三个关节确定。

本文利用随机概率方法获取协作型工业机器人的工作空间。

蒙特卡洛方法[5-6]是一种使用随机数来解决计算问题的数值方法。

采用蒙特卡洛方法求解UR5机器人的工作空间主要包括以下步骤。

①计算UR5机器人的正运动学方程的解,根据该解求出机器人末端参考点在机器人坐标系中的位置向量。

②求解其末端执行器的空间位置集合WΩ为:WΩ(xi,yi,zi)=Γ[f(qi)] i=1,2,…,n(1)式中:f(x)为UR5机器人的正运行学;Γ(x)为机器人末端的空间位置。

③根据蒙特卡洛算法,由RAND函数随机产生一个值作为随机变量步长,则关节变量公式为:(2)根据上述步骤,可以获得UR5机器人的工作空间WΩ。

2 碰撞检测算法协作型工业机器人在作业过程中,有可能与工作空间的人发生碰撞。

在碰撞过程中,机器人的动量会发生较大变化[7-9],因此,采用动量观测器方式检测是否发生碰撞。

机器人在碰撞时紧急停止。

根据欧拉-拉格朗日方法,建立的UR5机器人的动力学方程如下:(3)式中:为各个关节的角度变量、角速度变量和角加速度变量;M(q)∈Rn×n为机器人的正定惯性矩阵;为机器人的哥式力和离心力矩阵;g(q)∈Rn为机器人的重力矩阵;τ为关节的驱动力矩。

基于广义动量的UR5机器人的系统描述如下:(4)根据M(q)为正定对称,为反对称矩阵:(5)则有:(6)结合式(3)、式(5)和式(6)可得:(7)对式(7)两边积分:r=(8)因此,定义残余向量:(9)式中:r为观测的外力矩;k为增益矩阵。

如果UR5机器人在工作空间与人发生碰撞,即存在一个未知的扰动τf,因此,动力学方程可以表示为:(10)则:(11)因此,对式(11)进行拉普拉斯变换可得:(12)所以,可根据r观测外部力矩τf。

3 基于改进DE的轨迹规划问题3.1 优化目标函数选取以3-5-3多项式插值为基础,通过改进DE方法选择一组最优的插值时间,使协作型机器人在执行某些焊接、装配任务时,保证运行时间最短,同时满足运动学约束[10]、动力学约束[11]和负载约束。

依据第2节观测的外部力矩τf设计动力学约束,优化目标函数如下:(13)①运动学约束。

位置约束:(14)速度约束:(15)②动力学约束。

关节力矩约束:(16)如果机器人与人未发生碰撞,则τf=0。

负载约束:Fgmin≤Fk≤Fgmax k=1,2(17)以上公式中:i=1,2,…,n,由于UR5机器人有6个自由度,因此n=6;tij为第i个关节的运行轨迹的第1段、第2段和第3段的运行时间;f(t)为第i个关节完成三段总的运行时间;j为1,2,3;Fk为末端执行器的夹持力;Fgmin为协作型工业机器人和环境交互过程中的最小夹持力;Fgmax为最大夹持力。

3.2 多项式插值函数轨迹规划3-5-3次多项式插值法是结合三次多项式插值和五次多项式插值提出的一种新的轨迹规划方法。

该方法是在起始点和终止点中间选取两个中间点,将运行过程分成三段。

第一段和第三段轨迹采用三次多项式插值,第二段轨迹采用五次多项式插值。

第i个关节的3-5-3多项式插值的各段轨迹方程如下。

第一段三次曲线:(18)第二段五次曲线:(19)第三段三次曲线:(20)式中:θi1、θi2和θi3分别为第i个关节的第一段三次多项式的运行轨迹、第二段五次多项式的运行轨迹和第三段三次多项式的运行轨迹;ai1j、ai2j和ai3j分别为多项式系数;ti1、ti2和ti3分别为第i个关节的运行轨迹的第一段、第二段和第三段的运行时间。

为求出各多项式系数,已知条件为第i个关节各段的初始点xi0,中间点xi1、xi2和末端点xi3,初始点和终点的加速度和速度为0,路径点之间的速度和加速度连续。

根据以上推导条件,可以得出:b=[0 0 0 0 0 0 θi3 0 0 θi0 0 0 θi2 θi1]T(21)a=A-1b(22)式中:A为关于时间的矩阵;A-1为A的逆矩阵。

a=[ai13 ai12 ai11 ai10 ai25 ai24 ai23 ai22 ai21 ai20 ai33 ai32 ai31 ai30]T3.3 基于改进DE的轨迹规划本文在3-5-3多项式插值轨迹规划的基础上,利用给定的UR5机器人各个关节角度状态的起始点、终点、中间路径点,各关节的初始速度、加速度、最大运行速度,采用改进DE算法,以优化函数式(13)最小为目的,满足约束。

考虑到种群的多样性,在UR5机器人的工作空间,采用统一的概率分布。

通过初始化种群,染色体采用实数编码[12],随机产生每个个体的染色体为:Xji=lowji+rand×(highji-lowji)(23)式中:highji为遗传基因染色体的上限;lowji为遗传基因染色体的下限;rand为[0,1]内的随机数;j∈[1,NP],NP为种群个体个数;i∈[1,M],M为遗传代数。