CAESES与FLOW-3D耦合优化案例:压铸模型优化

- 格式:docx

- 大小:4.42 MB

- 文档页数:9

FLOW-3D在薄壁圆筒类铸件压铸模拟中的应用

洪炜;江晓红

【期刊名称】《模具制造》

【年(卷),期】2013(013)010

【摘要】采用Flow3D软件对薄壁圆筒类铸件压铸过程中铝液的填充过程进行模拟,采用最佳进浇方式减小铸件内部孔洞类缺陷,提高铸件的合格率.

【总页数】3页(P65-67)

【作者】洪炜;江晓红

【作者单位】凤凰光学股份公司江西上饶334000;凤凰光学股份公司江西上饶334000

【正文语种】中文

【中图分类】TG249

【相关文献】

1.MAGMA软件在对称类铸件铸造工艺模拟中的应用 [J], 李莹

2.数值模拟在铝合金压铸件浇注系统设计中的应用 [J], 郑会芬;曹韩学;张培柳

3.压铸件内部应力数值模拟及应用 [J], 王国祥

4.低压铸造在铝硅壳体类铸件中的应用 [J], 何合林;王丽君;黄毅

5.数值模拟技术在铝合金压铸件成形过程中的应用 [J], 张发云;叶建雄

因版权原因,仅展示原文概要,查看原文内容请购买。

压铸模CAE分析及并行设计技术的工程应用上海市虹口区模具学会(上海200437)林毅【摘要】在压铸模设计中利用CAE技术,分析产品设计方案,指导进行方案优化和结构设计,进行并行化压铸模设计和制造,提高产品开发制造的效率。

关键词CAD/CAE/CAM并行工程压铸模1概述在传统的模具设计制造中,由于压铸零件形状的复杂性,而一般模具设计者对压铸零件在型腔中的流动状况感到难以琢磨,在设计中往往依据经验进行模具结构设计,但当设计的结构在实际生产制造中出现工艺上的问题时,此时对模具的结构和部件进行修改时,代价是昂贵的,有时甚至是灾难性的,极大地影响了模具正常的交付使用。

由于压铸模的压铸充填过程的复杂性决定了计算机辅助分析(CAE)在模具设计中的重要性,必须将CAE技术引进到压铸模并行设计制造中来,用渐进的CAE仿真分析结果指导压铸模设计制造全过程。

而目前在少数应用CAD技术的企业中,往往是将CAE作为一种事后弥补的方式和一种CAD设计技术的辅助工具,没有给CAE技术足够的重视。

CAE技术的应用应该从模具设计开始时间同时进行,通过分析仿真不断发现结构设计和工艺问题,对模具结构进行不断的修改完善。

因此从实践的角度出发,必须研究一种基于CAE分析的并行的压铸模设计方法和思想,用于指导和改造实际的设计制造过程。

2基于CAE分析的压铸模并行设计技术对基于CAE分析的压铸模并行设计,实施并行设计的思想就是通过分析仿真提供的结果信息反馈,在设计阶段就对设计进行指导、验证、评价和修改,提高模具设计一次成功的可能性。

在基于CAE分析的并行设计过程中,双方的信息共享和模型共用十分关键。

CAD模型和CAE模型由于应用的目的不同,对模型的要求也就不同,CAE模型是压铸零件CAD模型在压铸过程中的本质(核心)模型,通过对CAD模型的适当简化,保留对流动等压铸工艺有影响的部分而获得的。

图1是一个压铸零件的CAD模型,零件的细节都在模型中得到详细的刻画,CAD模型完全表达了压铸零件的几何信息。

基于CAE分析的高压开关铝合金壳体铸造工艺优化摘要:钛合金具有低密度、高比强、耐腐蚀、线胀系数小等特点,广泛应用于航空、航天、化工机械等领域。

钛合金因其化学活性较高,在高温下与常规造型材料均发生较为剧烈的化学反应,因此钛合金铸型一般采用机加工石墨铸型或熔模精密铸造型壳。

钛合金机械泵的泵体铸件作为机械泵的重要组成部分,决定了液体流量、流速、扬程等机械泵的核心参数,内部质量及尺寸精度均要求较高。

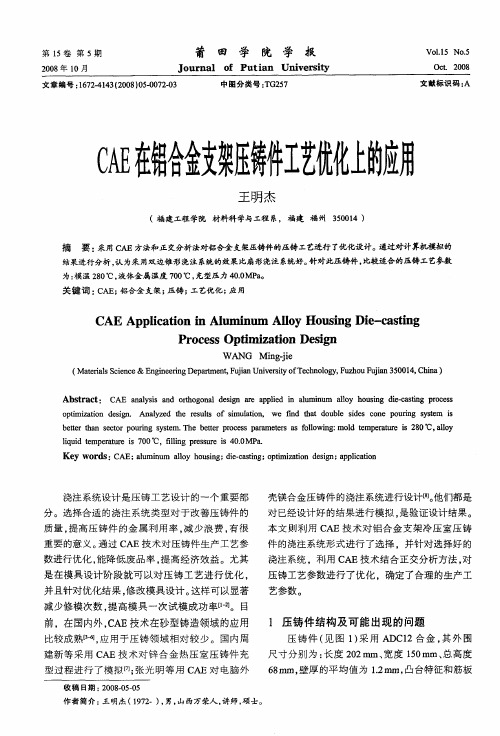

关键词:CAE分析;高压开关铝合金壳体;铸造前言压铸工艺是铝合金铸件的一种高效率成形方法,可获得高精度和高表面光洁度铸件。

但压铸件中容易出现气孔、浇不足和缩松等缺陷,对压铸工艺和模具设计、压铸生产过程控制等要求极高阳。

本文分析了压铸铝合金壳体的结构特点,进行了压铸工艺设计,利用CAE模拟结果确定了溢流槽的位置和数量等,设计的合理性得到了生产验证。

1铸造CAE软件新进展1.1复杂多相多场耦合流动模拟多相流是指两种或两种以上的流体混合在一起,每相的流动有独立的行为,但又相互影响的流动。

在实际铸造中,金属液体的充型过程是在多种力场的作用下,伴随着金属温度的降低、液流前沿的部分凝固与重熔、液流氧化和冲击破坏、以及气体紊乱流动等过程完成的,整个过程是一个典型的多相多场耦合的流动。

因此,从理论上讲,多相流动的研究是准确模拟铸造过程的前提条件,例如对卷气、氧化夹杂、砂型冲蚀、压铸过程的排气等计算分析都离不开多相流的模拟。

同事,真实的铸造过程流动是具有紊流、表面张力、相变、热交换等众多影响因素的复杂流动,考虑了这些影响因素的模拟结果将更接近真实的铸造过程。

1.2宏/微观凝固组织模拟近20年来铸造微观数值模拟成为人们关注的对象,是数值模拟领域研究的热点。

研究者们提出了许多种模拟凝固组织的方法,概括起来有两大类:确定性模拟与非确定性模拟。

现在的发展趋势是将二者的优点结合,即形核过程采用随机方法来描述,二晶粒的进一步生长则采用所谓的确定性模型。

CAE仿真指导优化铸造关键工艺参数设计CAE仿真指导优化铸造关键工艺参数设计为了实现优化铸造关键工艺参数设计,现代工程领域广泛采用计算机辅助工程(CAE)技术。

通过CAE仿真模拟,可以快速准确地分析铸造过程,并优化关键工艺参数,从而降低生产成本、提高产品质量。

本文将介绍CAE仿真在铸造领域中的应用,以及如何通过CAE仿真指导优化铸造关键工艺参数设计。

一、CAE仿真在铸造领域的应用CAE仿真技术是一种基于计算机数值模拟的工程分析方法,常用于预测材料、零件和工艺在实际使用中的性能。

在铸造领域中,CAE仿真可以应用于以下方面:1. 铸型设计仿真铸造的第一步是铸型设计。

通过CAE仿真,可以对铸造过程进行模拟,分析铸型的填充性能、温度分布等,以确定最佳的铸型设计方案。

通过优化铸型结构,可以有效提高铸造的成形性能和零件质量。

2. 熔炼与输送仿真熔炼和输送过程是影响铸件质量的关键因素。

通过CAE仿真,可以模拟熔炼过程中的温度分布、流动情况等,以确定最佳的熔炼参数。

同时,通过仿真分析熔体在管道中输送的流动状态,可以预测铸件中的气孔、夹杂物等缺陷,并采取相应的措施加以解决。

3. 铸造工艺仿真铸造工艺参数对铸件质量起着决定性作用。

通过CAE仿真,可以模拟铸造过程中的铸件填充、凝固过程,分析温度变化、应力分布等,以指导优化铸造工艺参数的设计。

通过合理调整工艺参数,可以降低缺陷率、提高产品质量。

二、CAE仿真指导优化铸造关键工艺参数设计的方法实施CAE仿真指导优化铸造关键工艺参数设计,需要遵循以下步骤:1. 确定铸造关键工艺参数根据具体铸造工艺的特点,确定需要优化的关键工艺参数,例如铸型温度、浇注速度、浇注温度等。

2. 建立仿真模型基于CAE软件,建立铸造过程的仿真模型。

包括铸型结构、材料性质、初始条件等。

3. 设置边界条件根据实际情况,设置仿真模型的边界条件,如环境温度、初始温度、填充时间等。

4. 进行仿真分析运行仿真模型,进行铸造工艺的仿真分析。

FLOW-3D High Pressure Die Casting / Foundry铸造/ 压铸仿真参数设定表专案(客户)名称:问题描述及希望验证的结果:分段之射速设定信息:0~1速1~2速2~3速3~4速真空起始位置高速终止距离mm时间(秒)射速设定m/s注:若不知道射速,请提供成品的大约『充型』时间(如:零点几秒)图档/ 材料/ 温度材料种类(如果是特殊材料,请填入合金成分)初始温度(摄氏℃)铸件材料模具材料压射头直径料筒长度下面是需要提供的图档,以及要求:1、铸件的stl和iges档案:请通过CAD软件转出*.stl和iges文件『精度要高』,并包含浇注系统& Overflow 在内。

2、如为多模穴的设计,请将所有模穴一并绘制,并且提供『重力』的方向。

3、如需要模拟料管状况,必须把料管的图档一并绘制。

4、如果模具有冷却系统,请提供冷却系统图档。

5、建议最好可以做成装配体方式,转出stl和iges档案。

6、请按照上述要求,把相关的stl和iges档案,以及此参数设定表发给我们。

其他浇铸成形条件充型时间(估算)大约秒整体时间(估算)大约秒(从充型开始到凝固完成,准备取出时所花费的时间,估算)环境温度(车间空气温度)度(摄氏℃)结果输出确认选项:请将□改变颜色为□即可。

充型阶段□卷气现象(卷气含量/ Air Entrainment)□氧化膜追踪(表面缺陷集中区域/ Surface Defect Tracking)□铸件温度变化(Temperature)□铸件速度变化(Velocity)凝固阶段□缩孔(Shrinkage & Porosity)□缩松(微缩孔分布/ Mirco-Porosity)□凝固过程中的铸件温度变化□凝固过程中的凝固率分布(Solidification)□铸件之热点位置(可能发生热裂的区域/ Hot Cracking)其他(请明确告知希望确认的问题点)注:请按照上述要求,把相关的和stl和iges档案,及填写完毕的参数设定表发给我们。

利用CAE技术优化铸造系统设计方案利用CAE技术优化铸造系统设计方案随着科技的进步和应用的不断深化,CAE(计算机辅助工程)技术在工程设计中的应用越来越广泛。

铸造工程作为一门重要的制造技术,在CAE技术的帮助下,可以实现更高效、精确和可靠的设计方案。

本文将探讨如何利用CAE技术优化铸造系统设计方案,并提供一些方法和实例。

一、概述铸造系统设计是指根据铸造零件的形状、尺寸和工艺要求,合理安排铸造工艺中各组成部分的类型、数量、位置和参数,以实现高质量、高产量的铸造过程。

在传统的设计过程中,设计师通常需要进行多次原型试制和实际铸造,这既费时又费力,并且无法保证设计方案的准确性和优越性。

而利用CAE技术进行虚拟仿真,可以提前评估和分析各种设计方案的可行性和效果,以及对可能出现的问题进行预测和修正,从而减少试验次数、节约成本,并提高设计方案的可靠性。

二、CAE技术在铸造系统设计中的应用1. 铸型与结构优化在铸造系统设计中,铸型的结构对于铸件的质量和形状起着至关重要的作用。

传统的试错方法通过不断试验和调整来寻找最佳结构,但这种方法效率低下且成本较高。

利用CAE技术,可以进行三维建模和模拟测试,通过改变材料、尺寸和几何形状等参数,快速评估不同结构的效果,选择最佳设计方案。

同时,CAE技术还可以预测可能出现的缺陷和变形,并提供修正措施,从而减少铸件的次品率。

2. 流动和凝固模拟在铸造过程中,金属液体的流动和凝固过程是影响铸件质量的重要因素。

利用CAE技术进行流动和凝固模拟,可以得到金属液体在铸型中的完整流动路径和凝固形态,预测出可能出现的缺陷,例如气孔、夹杂物和热裂纹等。

通过对流动和凝固参数的调整和优化,可以改善铸件的结晶组织和力学性能,提高产品质量。

3. 温度场和应力分析铸造过程中,温度场和应力分布的合理控制对于铸件的形状保持和传力性能至关重要。

利用CAE技术,可以进行温度场和应力分析,预测可能出现的热裂纹和变形问题,并提供相应的修正方案。

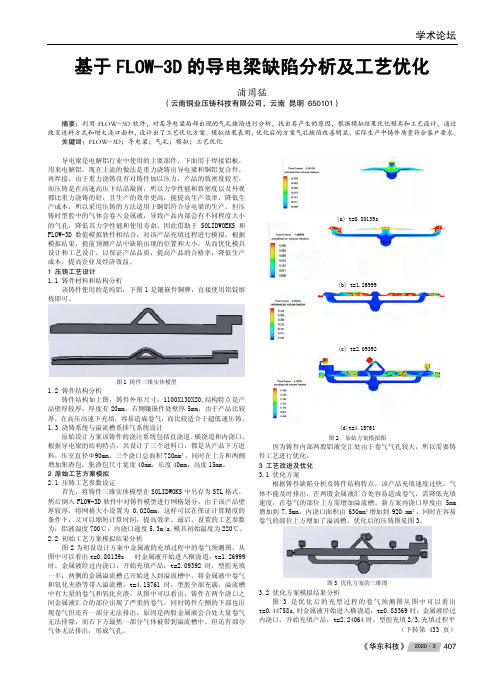

CAESES与FLOW-3D耦合优化案例:压铸模型优化

压铸是一种金属铸造工艺,将熔融的金属压迫进入模腔从而生成相应模型。

本案例的研究中主要进行压铸部件的形状优化。

在CAESES软件里使用了8个设计变量创建了参数化的模型,同时耦合FLOW-3D软件对定义的目标参数进行计算和监控。

这项研究的主要目标是减少压铸过程中整体夹带的空气量。

同时,控制自由表面缺陷浓度(这些表面杂质主要是自由表面上的氧化物)不高于基准模型。

我们基于CAESES与FLOW-3D建立了一个全自动化的工作流程,其中CAESES优化策略用于生成和分析不同的设计变体。

铸模系统,其中绿色部件在优化过程中形状是可变的

几何模型

初始的基准几何模型由外部导入到CAESES里,并在CAESES里重新下构建一个全参数化的几何模型。

从一个实体模型中移除模具,流道和喷射套筒等区域,形成一个封闭的流体域模型,并建立自动化工作流程,自动地生成网格。

该部件的长度、角度和其他的一些几何特征都是可以变动的。

以下动画显示了在自动优化中几何模型的一些典型变化:

限制约束

压铸液由流道进入压铸件的速度范围在20~60m/s;该段模型应能与整个流道模型相匹配;当压铸液进入压铸件时,才能进入快速浇注阶段;压铸液的流动应通过从薄截面到厚截面的最短路径。

自动CFD计算

针对初始模型,在FLOW-3D软件中进行分析设定,之后通过CAESES里的“软件链接”功能,这些设定可以对新生成的变体进行重复使用。

从材料的物性参数到网格参数都可以在CAESES里控制。

由FLOW-3D生成的结果数据可以自动地导入CAESES并提取目标参数对模拟结果进行评估。

网格特性

整个模型网格由两部分非完全匹配的网格组成;实际网格总数约1400000,网格基本尺寸为2mm。

整体的优化结果显示,相比于初始基准设计,夹带的空气量减少15%;同时,自由表面缺陷程度也有1%的降低。

需要注意的是,自由表面缺陷程度并不是本次优化的目标参数之一。

下面的图片显示了本次研究的一些结果:

夹带空气量的比较

自由表面缺陷程度的比较。