全预混燃气燃烧技术

- 格式:doc

- 大小:70.50 KB

- 文档页数:4

全预混壁挂炉换热器工作原理全预混壁挂炉换热器是壁挂炉的重要组成部分,它负责将燃烧产生的热能传递给热水或蒸汽,实现供暖或热水的功能。

换热器一般包括燃烧室、烟道和热传导管三个部分。

我们来了解一下燃烧室的工作原理。

燃烧室是壁挂炉的燃烧部分,它通过喷嘴将燃气和空气混合后喷入燃烧室,形成可燃气体混合物。

然后,在燃烧室内点火,使混合物燃烧,产生高温燃烧气体。

接下来,烟道的作用是将燃烧产生的烟气引导出炉外,并通过烟囱排出。

烟道内壁通常采用特殊的材料,能够有效吸收和传导热量,提高换热效率。

烟道还可以通过增加长度和弯曲来增加烟气在其中停留的时间,增加换热的机会,提高换热效果。

热传导管是将烟气产生的热量传递给冷却介质(热水或蒸汽)的关键部分。

热传导管一般是由金属材料制成,具有良好的导热性能。

烟气在热传导管内流动时,通过烟气与传导管壁的接触,将热量传递给传导管,然后传导到冷却介质中。

传导管内的冷却介质吸收了热量后,温度升高,然后通过管道输送到需要供暖或热水的地方。

全预混壁挂炉换热器的工作原理主要依靠燃烧室、烟道和热传导管的协同作用。

燃烧室的燃烧产生高温烟气,烟气通过烟道进入热传导管,然后将热量传递给冷却介质。

通过这种方式,壁挂炉能够高效地利用燃烧产生的热能,实现供暖或热水的功能。

总结一下,全预混壁挂炉换热器的工作原理是通过燃烧室将燃气和空气混合燃烧,产生高温烟气,然后通过烟道引导烟气出炉外,并通过热传导管将热量传递给冷却介质。

通过这种方式,壁挂炉能够高效地利用燃烧产生的热能,实现供暖或热水的功能。

这种工作原理的壁挂炉具有高效、节能的特点,是现代家庭供暖和热水设备的重要选择。

德地氏容积式

德地氏容积式热水器是一种容积式电热水器,采用全预混式高效燃烧技术,该技术是燃气热水器领域中的一项关键技术,具有零秒开机、零秒点火、零秒泄压、零秒停电/停气等优点。

此外,德地氏容积式热水器还具有高效率、节能、环保、安全、长寿命、体积小、安装方便、恒温性能好的特点。

该热水器的换热主要采用U型不锈钢换热器,搭配双层内胆结构,并在内部设计有自过滤装置,以有效去除杂质和铁锈等污物。

总的来说,德地氏容积式热水器是一款性能优良、使用方便的热水器产品。

全预混低氮冷凝燃气锅炉作用全预混低氮冷凝燃气锅炉是我们家里新装的高科技家电,听上去很高端大气上档次,但实际上就是一台帮我们取暖的小能源机器。

那么,这个燃气锅炉到底有什么厉害之处呢?下面,我就来给大家详细科普一下吧!首先,我得先说说它是如何工作的。

这个锅炉是全预混低氮冷凝的,听起来像是制造某种神器一样。

它其实就是一种能够燃烧燃气的设备,里面有这么一个超级厉害的装置,叫做“预混低氮燃烧器”,这个家伙就是专门负责燃烧燃气的,非常牛逼!这种锅炉主要分为三个部分:供气系统、燃烧系统和排烟系统。

简单来说,就是它一边从外面接收气体,一边运转起来,然后通过一系列的化学反应,最后把燃气烧出来,把热量传递给我们的暖气片,让我们的家变得温暖如春!那么,你可能会问,为啥这个锅炉能够“低氮”呢?这是因为它用的是一种超先进的燃烧技术,这种技术可以让锅炉燃烧的时候产生的氮氧化物非常低。

所以之前那种烧煤的老旧锅炉,是肯定比不过它的!还有一个厉害的地方就是它的冷凝功能了。

冷凝啊,听上去像是夏天吃冰淇淋一样凉爽啊!这个锅炉在燃烧燃气的过程中,可以保证烟气的温度非常低,甚至能够达到很低的负数。

然后,通过一个冷凝器,把这些烟气中的水蒸气冷凝成液体,再把这个热量传递给暖气片,让我们的家更暖和!嘿嘿,你们知道吗?这个全预混低氮冷凝燃气锅炉是非常节能的哦!因为它使用的是燃气作为燃料,相比起燃煤锅炉来说,燃气是一种非常干净高效的燃料。

而且,它还能够回收利用烟气中的热能,大大减少了能源的浪费。

这就好比你吃完饭把剩菜剩饭都吃掉,一点都不浪费!当然了,这么厉害的锅炉不仅仅是为了取暖,还能够烧水做饭,给我们的生活带来了非常大的便利。

你想想,以前做饭的时候还得点炉子,水都没烧开呢,现在只需要按下一个按钮,热水就来了。

这是多么简单又方便啊!最后,我得告诉你们一个好消息,就是这个全预混低氮冷凝燃气锅炉还是非常环保的哦!因为它燃烧的时候产生的废气几乎没有污染物。

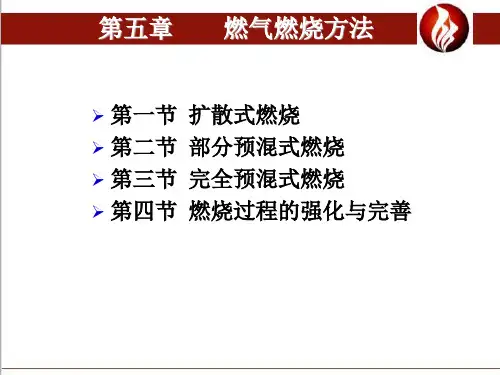

燃气燃烧方法

燃烧方法,是燃烧装置热工性能最直接和最重要的影响因素之一。

燃气燃烧在不同物态燃料中是一种最理想的燃烧方式,一般是将燃气通过燃烧器喷向空气中进行。

根据燃气与空气在燃烧前的混合情况,可将燃气燃烧方法分为三种:

1.扩散式燃烧法

将燃气、空气分别从相邻的喷口喷出,或者燃气直接喷人空气中,两者在接触面上边混合边燃烧,也称有焰燃烧法。

2.完全预混式燃烧法

按一定比例将燃气、空气均匀混合,再经燃烧器喷口喷出,进行燃烧。

由于预先均匀混合,可燃混合气一到达燃烧区就能在瞬间燃烧完毕,燃烧火焰很短,甚至看不见火焰,故电称为无焰燃烧法。

3.部分预混式燃烧法

在燃气中预先混入部分空气(通常,一次空气系数=0.45~0.75),然后经燃烧器喷入空气中燃烧,也称为半无焰燃烧法。

从本质上看燃气的燃烧过程,与其它种类燃料一样,也包括以下三个阶段:

(1)燃气与空气的混合,属物理过程,需要消耗一定的能量和时间;

(2)混合气的加热和达到着火,也屑物理过程,依靠可燃混合气本身燃烧反应产生的热量来预热;

(3)完成燃烧化学反应,属化学过程,反应速度受化学动力

学因素控制。

所以,燃气燃烧过程所需的时间,包括氧化剂与燃气混合预热所需的时间ph和进行化学反应所需的时间ch,即:

=Ph+ch

按燃烧阶段所需时间不同,也可区别出以上不同类型的燃烧方法。

如果ph远大于ch,则ph,燃烧在扩散区进行,物理因素是影响燃烧全过程的主要因素:反之,ph远小于ch,则ch燃烧在动力区进行,化学动力学因素是影响燃烧全过程的主要因素;若phch。

燃烧在中间区进行。

全预混冷凝壁挂炉燃烧室结构-概述说明以及解释1.引言1.1 概述概述全预混冷凝壁挂炉燃烧室结构在现代暖通空调行业中扮演着至关重要的角色。

燃烧室作为燃烧能源的核心部分,其结构设计直接影响到燃烧效率和排放性能。

全预混冷凝壁挂炉燃烧室结构的设计要点涉及到燃烧室的形状、材质、进气和排气系统等方面,通过优化设计可以提高燃烧效率和节能性能。

本文将重点探讨全预混冷凝壁挂炉燃烧室结构的设计要点、优势和特点,以及未来发展趋势,旨在为该领域的研究和实践提供有益的参考。

1.2 文章结构文章结构部分将主要包括以下内容:1. 引言部分:介绍全预混冷凝壁挂炉燃烧室结构的背景和意义,以及本文的研究目的和意义。

2. 正文部分:详细介绍全预混冷凝壁挂炉燃烧室结构设计的要点,以及该结构的优势和特点,探讨燃烧室结构的发展趋势。

3. 结论部分:总结全预混冷凝壁挂炉燃烧室结构的重要性,展望未来燃烧室结构设计的发展方向,并进行结束语总结。

通过这些部分内容的分析和讨论,读者可以全面了解全预混冷凝壁挂炉燃烧室结构的设计原则、优势特点以及未来发展趋势,为相关领域的研究和实践提供参考和启示。

1.3 目的:全预混冷凝壁挂炉燃烧室结构是现代壁挂炉设计中非常重要的一个组成部分,其设计合理与否直接影响到壁挂炉的燃烧效率、环保性能和使用寿命。

因此,本文旨在深入探讨全预混冷凝壁挂炉燃烧室结构的设计原理和要点,分析其优势和特点,以及展望未来燃烧室结构设计的发展方向。

通过本文的研究,旨在为壁挂炉设计工程师和研究人员提供参考,促进全预混冷凝壁挂炉燃烧室结构的进一步优化与提升。

2.正文2.1 全预混冷凝壁挂炉燃烧室结构设计要点全预混冷凝壁挂炉燃烧室结构设计要点:1. 燃烧室容积大小要适中:燃烧室容积大小的设计要兼顾燃烧效率和节能性能,既要保证燃烧稳定性,又要减少热量损失。

2. 燃烧室内形状合理:燃烧室内的形状设计应该能够有效地将燃烧产生的热量传导到加热水管道中,同时要考虑到燃烧室内的气流分布,以促进燃料的充分燃烧。

![全预混燃气燃烧技术、氧气去极化两项技术[1]](https://uimg.taocdn.com/a0ee0a1e941ea76e58fa04f8.webp)

全预混燃气燃烧技术一、技术名称:全预混燃气燃烧技术二、适用范围:任何需要火焰加热工艺的产业三、与该节能技术相关生产环节的能耗现状:预混燃烧技术相较于传统扩散式或大气式等后混燃烧方式而言,不但燃烧速度更快、效率更高、燃烧更完全、废弃物更少。

乔大全预混式燃气燃烧技术应用在有色金属熔化工艺,节能17.6%,效率提升27.2%;应用在陶瓷烧制工艺,节能26.82%;应用在化工固碱提炼工艺,节能11.38%,效率提升14.26%,产量增加17.44%。

四、技术内容:1.技术原理燃烧效率取决于可燃物与助燃物的混合状态,目前市面燃烧装置普遍利用各种调节阀或装置控制燃料与空气达成一定比例的供量,然后在燃烧室进行混合及燃烧,这种方式受到空间(扩散混合需要足够空间)及时间(燃烧速度与扩散速度匹配)的限制。

而预混式技术则是将燃料与空气在进入燃烧室的喷嘴前已完全混合,经过预混腔将气体分子充分搅散混合,使得混合更完整,同时得以让燃烧速度不再受限于气体扩散速度等物理条件,燃烧速度更快、效率更高,因此更节能、更环保。

2.关键技术自动化预混控制技术,保证混合比例精确,同时保证工作安全,不会产生回火现象。

3.工艺流程以调节阀控制燃气流量作为火力调节,同时考虑实际使用状况有压力波动,因此在气路配有压力传感器,综合流量、压力讯号后自动匹配调整变频风机送风量,首先保证进气量比例精确。

燃气及空气进入预混腔体进行预混,专利技术可有效提升混合效果,同时将燃气及空气的压力、流速经过预混腔达成一致,不会有出口速度不等的情况发生。

经分流火孔喷出后燃烧,由于已完成精确比例混合,燃烧完全,燃烧速度快,火焰温度高。

五、主要技术指标:可使用各种可燃气体作为燃料,除一般常见的液化石油气、天然气、人工煤气、发生炉燃气、二甲醚、氢气等,低热值气体如高炉燃气亦可利用。

六、技术应用情况:2005年1月经江苏省节能技术中心检测,高效节能效果明显2005年4月苏州市科学技术局的科学技术成果鉴定评定为国内先进水平。

全预混冷凝低氮燃气锅炉实现低氮排放的原理主要包括以下几个方面:

1. 全预混燃烧技术:

- 在全预混燃烧模式下,燃气与空气在进入燃烧室之前就预先按照精确的比例混合,形成理想的燃烧气体混合物。

这种精确匹配的空燃比(燃气与空气的比例)有助于实现近乎完全的燃烧,减少了未燃烧燃气的排放。

2. 低温燃烧:

- 冷凝技术使得燃烧温度相对较低,高温会促使氮气与氧气反应生成氮氧化物(NOx),低温燃烧可以有效抑制这一过程,从而降低NOx的生成。

3. 金属纤维燃烧器:

- 高效的金属纤维燃烧器能够提供更均匀的火焰分布,使得燃烧更为充分,同时也能有效控制燃烧区域的温度,防止局部高温区产生大量NOx。

4. 分层燃烧和二次风量调节:

- 通过精细调控燃烧器的燃气和空气供给,实现分

层燃烧,降低燃烧中心温度,同时合理引入二次风,以进一步稀释燃烧区的氧气浓度,减少NOx的生成。

5. 热效率提高与余热回收:

- 冷凝式锅炉能够回收烟气中的潜热,从而提高整体热效率,而燃烧效率的提高意味着同等热负荷下消耗的燃气减少,间接降低了由于燃烧过程产生的NOx 总量。

综合上述技术,全预混冷凝低氮燃气锅炉在保障高效供热的同时,显著降低了氮氧化物的排放,符合当今对环境保护和清洁能源利用的要求。

科技成果——金属纤维全预混强制鼓风商用燃气灶节能技术适用范围轻工行业商用燃气灶具行业现状我国传统的中餐灶技术多采用大功率风机将火焰吹出、火焰对流冲刷加热锅底的燃烧方式,这类技术存在燃烧器功率大、热效率低、风机耗电量大、空烧浪费严重、噪音大、燃烧不充分、污染物排放高等问题。

传统中餐灶每灶眼能耗约为45-60kW,热效率通常在20%-28%,能源损失严重。

目前该技术可实现节能量9万tce/a,减排约24万tCO2/a。

成果简介1、技术原理采用完全预混式的金属纤维表面燃烧方式,使燃气与空气完全预混,实现金属纤维表面均匀的燃烧辐射和高强度的蓝色火焰,并能在红色和蓝色火焰两种模式下平滑过渡,燃烧完全;采用直流风机、文丘里燃气空气混合装置及压力伺服电磁阀实现燃气空气比例调节,燃烧自动控制系统实现自动点火和火力无级负荷控制。

通过上述燃烧方式,相对传统商用灶,能有效提高燃烧器的热效率,节约燃料。

2、关键技术(1)采用耐腐蚀结构的金属纤维表面燃烧技术燃烧器的头部将燃气、空气混合物均匀分布在金属纤维网格上,并进行稳定的完全燃烧。

燃烧器头部采用坛式结构,上封盖及紧固密封件之间设有防水缝隙,坚固密封件上设有挡水檐,可以有效防止含盐汤汁对金属纤维网的腐蚀。

(2)全预混式比例自动调节技术自动控制系统控制风机与电磁阀将燃气与空气在文丘里混合器中按照比例完全预混,将混合后的气体吹送到燃烧器中完全燃烧,通过控制电位器调节档位可实现无级负荷调节。

(3)分离式长明火自动点火技术将自动点火系统设计在燃烧器底部且不接触主燃烧器火焰,不使其他部件过热,解决了点火针附着在燃烧器头部上导致点火针及其导线在高温下易损毁的难题,保证点火的安全可靠性,底部点火速度快,不会产生爆燃。

(4)保温隔热复合炉膛技术炉膛采用锥形复合锅圈设计,设计定制了与锅圈连为一体的锥形复合炉膛,内壁采用不锈钢、外壁采用铸铁制造,夹层采用硅酸铝陶瓷棉的设计,具有良好的保温隔热功能。

全预混低氮燃烧工艺一、引言随着环保意识的日益增强,低氮燃烧技术在工业领域的应用越来越广泛。

全预混低氮燃烧工艺作为一种先进的燃烧技术,具有显著的优势和特点,被广泛应用于各种工业炉窑和锅炉中。

本文将对全预混低氮燃烧工艺进行详细介绍,包括其工作原理、优势、应用场景、发展趋势和展望等方面。

二、全预混低氮燃烧工艺的工作原理全预混低氮燃烧工艺的核心在于将燃料与空气进行充分预混,使燃料在燃烧过程中达到最佳的空气燃料混合比,从而实现低氮排放。

在预混过程中,燃料与空气按照一定的比例混合,形成均匀的混合气体。

这种均匀的混合气体在燃烧过程中能够显著降低氮氧化物的生成,从而达到低氮排放的目标。

三、全预混低氮燃烧工艺的优势1.低氮排放:全预混低氮燃烧工艺通过精确控制燃料与空气的混合比例,有效降低氮氧化物的生成,实现低氮排放,符合环保要求。

2.高效节能:全预混低氮燃烧工艺能够实现燃料的高效燃烧,提高燃烧效率,降低能源消耗,为企业节约成本。

3.减少烟尘排放:由于全预混低氮燃烧工艺能够实现燃料充分燃烧,因此烟尘排放量大幅减少,改善了环境质量。

4.易于控制:全预混低氮燃烧工艺通过自动化控制系统,能够实现燃烧过程的精确控制,提高了生产的安全性和稳定性。

四、全预混低氮燃烧工艺的应用场景1.工业炉窑:全预混低氮燃烧工艺适用于各种工业炉窑,如熔炼炉、加热炉、热处理炉等,能够满足不同工艺要求的低氮排放。

2.锅炉:全预混低氮燃烧工艺在锅炉领域的应用也越来越广泛,如电站锅炉、工业锅炉、余热锅炉等,能够有效降低氮氧化物排放。

3.其他领域:全预混低氮燃烧工艺还可应用于燃气轮机、内燃机等领域,以及石油化工、冶金、陶瓷等行业的加热炉和工业炉中。

五、全预混低氮燃烧工艺的发展趋势与展望1.智能化控制:随着智能化技术的发展,全预混低氮燃烧工艺将进一步实现智能化控制。

通过引入先进的传感器和智能算法,实现对燃烧过程的实时监测和自动优化控制,提高燃烧效率并降低氮氧化物排放。

预混燃烧⼀、预混燃烧的基本介绍1.贫燃预混燃烧的介绍贫燃预混燃烧是在保证燃料充分燃烧的情况下,增⼤空⽓的供给量,从⽽降低燃烧室的温度,满⾜较低的污染物排放标准(可以做到低NOx的排放)。

但是与常规的扩散燃烧技术相⽐,贫燃预混燃烧是在偏离正常化学当量⽐下进⾏的,这就会产⽣燃烧的不稳定性(主要包括回⽕以及振荡燃烧),严重阻碍了贫燃预混燃烧技术的发展。

维持贫燃预混燃烧室内的正常燃烧,其关键就在于避免⽕焰的吹熄与振荡燃烧。

⽕焰吹熄现象是因为燃烧室内当量⽐被控制在接近贫燃熄⽕极限,以便尽量降低⽕焰温度以及的排放,⽽在这种燃烧状况下,⽕焰传播速度很低,在相对⾼速的⽕焰流场中,会导致⽕焰的熄灭现象,这种现象发⽣的时间很短,被称为静态不稳定。

因此要避免⽕焰吹熄,维持预混⽕焰的稳定燃烧,关键就在于保持⽕焰燃烧速度与流场速度的平衡,可从以下两种⽅法着⼿:①提⾼燃烧速度;②降低燃⽓供给速度。

提⾼燃烧速度可使⽤端流产⽣器提⾼⽕焰瑞流强度,⽽降低燃⽓平均速度可以通过减少燃⽓供给做到,但是燃机的总效率也会下降,通常采⽤在燃烧室内安装钝体稳焰器或在燃烧室避免加⼯凹槽形成局部低速区域,使⽕焰燃烧速率与流场速率均衡,以便维持⽕焰的燃烧。

另外除上述⽅法外,旋流因为其特殊的流动特性,也常⽤于稳定湍流⽕焰。

预混燃烧的不稳定受燃料种类、进⽓温度、燃料⼀空⽓过量空⽓系数、燃烧室⼏何参数、燃烧室温度以及压⼒等众多参数的影响。

按压⼒振荡频率可将燃烧不稳定分为:低频振荡、中频振荡、⾼频振荡。

按照压⼒振荡涉及的燃烧系统部件可以将其定义为三类:燃烧系统不稳定、燃烧室腔体不稳定以及固有燃烧不稳定。

根据燃烧系统内不同扰动间的相互关系,可将燃烧不稳定分为受迫燃烧不稳定和⾃激燃烧不稳定,也可称为受迫振荡和⾃激振荡。

⼆、国内外研究现状及进展Lieuwen等⼈对预混燃烧室内的燃烧不稳定性进⾏了理论和实验研宄,将预混燃烧室分为进⼝区域、燃烧区域以及燃烧产物区域三个部分,⽤“完全撞拌反应器”模型(WSR)对当量⽐波动引起燃烧热释放波动的机理进⾏了描述和分析。

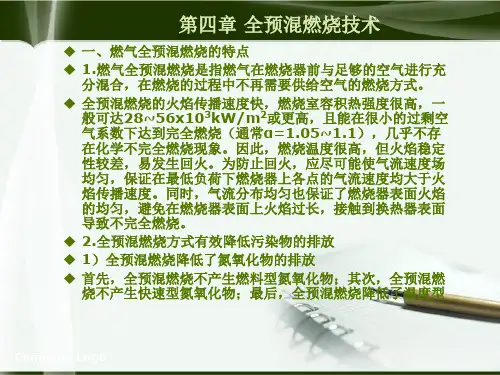

全预混冷凝锅炉VS普通锅炉你知道它们的不同吗?所谓全预混冷凝锅炉,就是将目前最节能的两个技术——全预混技术和冷凝技术,融合于一体的新型热水锅炉。

全预混就是燃烧前把燃气与空气按一定比例充分混合,在燃烧的过程中不再需要供给空气的燃烧方式;全预混燃烧火焰传播速度快,燃烧室容积热强度很高,一般可达28~56x103KW/H或更高,且能在很少的过剩空气系数下达到完全燃烧,几乎不存在化学不完全燃烧现象,因此燃烧温度很高。

冷凝技术冷凝就是把天然气燃烧产生的水蒸气冷却成水,这个过程中会放出部份热量,然后把这部份热量利用吸收,这样可使排烟温度大大降低(50度至95度,普通锅炉排烟温度在170度至240度)。

相对普通锅炉优势1、使用热管式预热器,有效地降低了排烟温度。

2、我公司冷凝式锅炉系列产品,为了防止排烟凝结水的酸性腐蚀,采用进口SUS316L 不锈钢材质制作的螺纹管,它与直管相比,导热性能比直管高2倍以上。

3、全预混式冷凝炉有效的控制了烟气中的有害气体,并随冷凝水流入中和池。

4、冷凝式燃气热水炉由于把烟气降到水蒸气露点温度以下,烟气中大部分的SO₂,CO₂等酸性物质都能很好的凝结下来,减少了污染,改善了大气环境,相对传统锅炉,冷凝式锅炉不仅提高了热效率,节省了能耗,而且减少了对环境的污染。

例:功率700KW常压热水炉普通常压热水锅炉:其热效率普遍在88%左右,按照全负荷(热效率88%)运转计算,普通锅炉每小时耗气量为70方(天然气燃值按8600Kcal/m3计算),按工业用气价3.2元计算,每小时费用在224元,普通热水锅炉没有配置燃烧比例调节,只有一段火、二段火即大火、小火之分,在小火状态其热效率会更低,普通热水锅炉到温度后会自动启停,启停的过程也是一个非常耗能的过程,实际每消耗70方天然气其利用率只有62方即输入功率为700Kw而输出功率只有616Kw。

全预混冷凝式热水炉:其热效率在97%以上,每燃烧70方天然气利用率在97%以上,全预混冷凝式热水炉采用比例调节,可随着输出功率变化调节进气量和进风量,这样全预混冷凝炉会处于长期运行,只需自动调节输出负荷,在处于低负荷运行的情况下,热效率最高时可达108%。

燃气燃烧方法—全预混合燃烧在燃烧之前,将燃气与空气按α′≥1预先混合,然后通过燃烧器喷嘴喷出进行燃烧,这种燃烧方法就称为全预混合燃烧或无焰式燃烧。

这时,燃烧过程的快慢,完全取决于化学反应的速度。

实际上,因为燃气与空气不再需要混合,一旦可燃混合物到达燃烧区域,即可立即燃烧。

全预混合燃烧的主要特点是:(1)因为空气和燃气是预先混合,因此,过量空气系数可以更小,一般为1.02~1.05;(2)燃烧速度快。

容积热强度Q<font size="2">v比火焰燃烧时大l00~1000倍之多;(3)燃烧高温区比较集中。

而且由于所用的过剩空气量少,因此,燃烧温度也高于火焰燃烧温度;(4)由于燃烧速度快,燃气中碳氢化合物来不及分解,火焰中的游离碳粒比较少,因此,火焰的黑度小于火焰燃烧的黑度,火焰辐射能力较弱;(5)因为燃气与空气要预先混合,所以它们的预热温度不能太高。

原则上不应高于可燃气体混合物的点火温度,实际上一般都控制在350~500℃以下;(6)为了防止脱火和发生回火爆炸,烧嘴的燃烧能力不能太大。

完全预混合燃烧的条件是一定比例的气体和空气在燃烧前均匀混合,还需设置专门的火道或网格等以保持燃烧区稳定的高温。

完全顶混式燃烧的燃烧速度很快,但火焰稳定性较差。

工业上的全预混合燃烧器,常常用一个紧接的火道来稳焰。

图3—5—12所示为火道中火焰的稳定。

来自燃烧器1的燃气—空气混合物进入火道3,在火道中形成火焰2。

由于引射作用,在火焰的根部吸入炽热的烟气,形成烟气回流区,是一个稳定的点火源。

如果火道有足够的长度,则火焰将充满火道的断面,燃烧就稳定。

但火道较短时,火焰仅占火道的一部分,可能吸入周围的冷空气以中断燃烧。

另外,如果火道的壁面未达到炽热状态,也将增加烟气向周围介质的热损失,使烟气温度降低而失去点燃混合物的能力,因此必须对燃烧室采取良好的保温措施。

全预混合燃烧过程的热强度与火道有很大的关系。

全预混燃气燃烧技术

一、技术名称:全预混燃气燃烧技术

二、适用范围:通用于工业燃烧加热工序

三、与该节能技术相关生产环节的能耗现状:

素烧窑流量改造前天然气平均流量为2516 m³/h。

四、技术内容:

1.技术原理

燃烧效率取决于可燃物与助燃物的混合状态。

当前,燃烧装置普遍采用各种调节阀或装置控制燃料与空气达成一定比例的供量,然后在燃烧室进行混合及燃烧,这种方式受到空间(扩散混合需要足够空间)及时间(燃烧速度与扩散速度匹配)的限制。

而预混式技术是将燃料与空气在进入燃烧室喷嘴前进行完全混合,经过预混腔将气体分子充分搅散混合,使得混合更完整,从而使燃烧速度不再受限于气体扩散速度等物理条件,燃烧速度更快、效率更高。

2.关键技术

自动化预混控制技术,保证混合比例精确,同时保证工作安全,不会产生回火现象。

3.工艺流程

以调节阀控制燃气流量作为火力调节,同时考虑实际使用状况的压力波动,在气路配置压力传感器,综合流量、压力讯号后自动

匹配调整变频风机送风量,保证进气比例精确。

燃气及空气进入预混腔体进行预混,有效提升混合效果,同时将燃气及空气的压力、流速经预混腔达成一致,避免出口速度不等的情况发生。

经分流火孔喷出后燃烧,由于已完成精确比例混合,燃烧完全,燃烧速度快,火焰温度高。

原理图和工艺流程见图1、图2。

图2 预混式燃烧工艺流程图

五、主要技术指标:

1)排烟温度为167~172℃,比国外同类产品低27%;

2)排烟处过剩氧容积百分比可达2%~2.7%,是国外技术的

26%(国外为9.2%~9.4%);

3)热效率为88.1%(国外为83.5%),可节气6%。

六、技术应用情况:

2005 年通过江苏省节能技术中心检测和苏州市科学技术成果鉴定,达到国内先进水平,节能效果明显。

2006 年纳入江苏省火炬计划项目。

目前该技术已应用于多条陶瓷窑炉、熔铝炉、固碱炉等燃烧加热设备。

七、典型用户及投资效益:

典型用户:广东佛山新明珠集团、元泰有色金属(苏州)有限公司广东佛山新明珠集团。

建设规模:7 万吨/年大锅法固体烧碱。

主要改造内容:将后混式烧嘴改造更换为预混式燃烧器。

节能技改投资额500 万元,建设期2 年。

年节能2100tce,取得节能经济效益252 万元,投资回收期2 年。

八、推广前景和节能潜力:

预混燃烧技术相较于传统扩散式或大气式等后混燃烧方式而言,燃烧速度快、效率高、燃烧完全、废弃物少。

全预混式燃气燃烧技术应用在有色金属熔化工艺,可节能17.6%,效率提升27.2%;应用在陶瓷烧制工艺,可节能26.82%;应用在化工固碱提

炼工艺,可节能11.38%,效率提升14.26%,产量增加17.44%。

相比于工程浩大的余热回收系统、隔热保温系统等,利用预混燃烧系统进行改造,项目投资较小,节能效益更显著。

预计到2015 年可在化工烧碱行业推广至50%,形成节能能力约6 万tce/a。