功能梯度涂层中的_型周期裂纹问题

- 格式:pdf

- 大小:1.27 MB

- 文档页数:3

热应力下功能梯度条共线裂纹断裂问题分析潘海珠;宋天舒【摘要】To discuss the effect of temperature variation on functional graded material (FGM) with cracks,the modeI thermomechanical fracture problem in an FGM strip with two collinear cracks is studied in this paper.The hierarchical method is applied for the analysis of the FGM strip under steady state thermal loads so as to obtain the analytical solution to the problem of fracture mechanics in which different themomechanical properties are described by different functions.The thermal stress intensity factors (TSIFs) at the tips of both cracks are solved by means of the Lobatto-Chebyshev value method.Meanwhile,some examples are presented to investigate thermal property influences,the temperature distribution changes at the free surfaces of the strip and the change in geometric parameters of the cracks on the TSIF.In particular,the interaction of cracks is discussed,which may affect the TSIF.The results show that different themomechanical properties described by different functions have significant effects on the TSIFs of both cracks.The results can provide a reference for the design of FGMs used in extreme temperature conditions.%为了探讨温度变化对含裂纹的功能梯度材料(FGM)的影响,本文研究了含有两个共线裂纹的功能梯度条的I-型热应力断裂问题.对于稳态热应力下的功能梯度条应用分层方法进行分析,使得不同函数形式表示热机械属性变化下的断裂力学问题能够得到解析解.应用Lobatto-Chebyshev数值方法求得两个裂纹裂尖的热应力强度因子(TSIF).通过一些算例研究材料热力属性、功能梯度条自由表面温度变化及裂纹几何参数变化对TSIF的影响,特别是对两裂纹间交互对热应力强度因子的影响进行了探讨.结果表明:用不同函数形式描述热机械属性对含有两个裂纹的功能梯度条TSIF有显著影响,该结果可为设计极端温度条件下使用的FGM提供参考.【期刊名称】《哈尔滨工程大学学报》【年(卷),期】2017(000)002【总页数】7页(P201-206,229)【关键词】断裂分析;功能梯度材料;热机械属性;共线裂纹;热应力强度因子【作者】潘海珠;宋天舒【作者单位】哈尔滨工程大学航空与建筑工程学院,黑龙江哈尔滨 150001;齐齐哈尔大学计算机与控制工程学院,黑龙江齐齐哈尔 161006;哈尔滨工程大学航空与建筑工程学院,黑龙江哈尔滨 150001【正文语种】中文【中图分类】O343.6在工程实际中,复合材料的一个缺陷就是其不同组分的热膨胀系数不同,这种不匹配所产生的残余应力会造成材料开裂[1],使用功能梯度材料(FGM)可以降低这种不匹配。

功能梯度材料中界面裂纹对弹性波的散射及热断裂问题的

开题报告

1. 研究背景与意义

功能梯度材料是一种具有梯度变化的组成成分、结构和性能的材料,其在制备过程中具有良好的可控性和设计性。

其在航空、能源、军事等领域有着广泛的应用。

然而,功能梯度材料中存在着许多问题,其中界面裂纹是一个重要的问题。

界面裂纹可

以导致材料的机械特性和热化学特性严重降低,进而导致材料失效。

因此,研究功能

梯度材料中界面裂纹对弹性波的散射及热断裂问题,对于深入理解功能梯度材料的结

构与性能、提高其应用性能具有重要意义。

2. 研究内容总体安排

本文将从以下几个方面展开研究:

(1)功能梯度材料中界面裂纹的形成机制;

(2)界面裂纹对弹性波的散射问题研究;

(3)界面裂纹对热断裂问题的影响研究;

(4)功能梯度材料中裂纹扩展机制及预测模型的建立;

(5)数值模拟仿真及试验验证。

3. 研究方法与步骤

(1)理论分析:理论分析界面裂纹的形成机制及对弹性波和热断裂问题的影响。

(2)数值模拟仿真:采用有限元方法模拟功能梯度材料中的裂纹扩展及其对弹

性波和热断裂问题的影响。

(3)试验验证:使用材料试验设备观察功能梯度材料中的界面裂纹形态、裂纹

扩展规律,明确其与弹性波及热断裂问题的关系。

4. 期望结果与意义

本研究拟探索功能梯度材料中界面裂纹对弹性波和热断裂问题的影响,从机理本质出发,建立预测模型,拓宽这方面的研究领域,期望结果具有科学的创新性和实践

的指导意义,为功能梯度材料在实际应用中的设计、制备、加工和使用提供理论依据,从而提高材料的性能,推动其在航空、能源、军事等领域的应用发展。

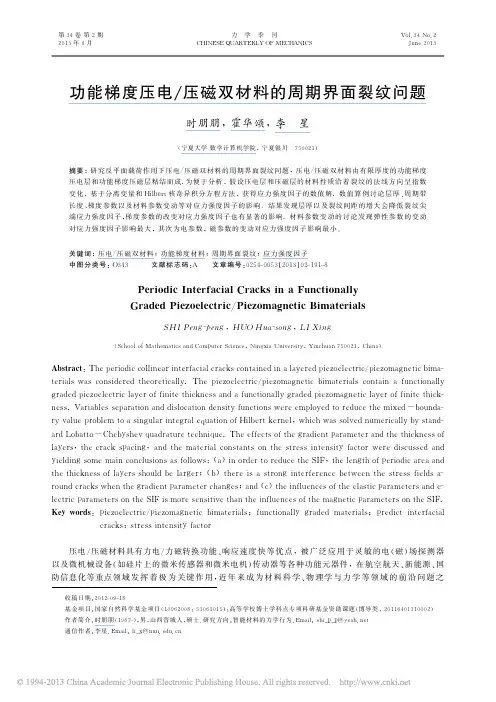

功能梯度热障涂层热震表面裂纹柳彦博,王全胜,王富耻,马 壮,李东荣(北京理工大学材料科学与工程学院,北京100081)摘 要:作为发动机热端部件上使用的功能梯度热障涂层,其热震性能的好坏直接关系到涂层的使用寿命,涂层内部的裂纹在热震环境下的变化是影响其热震性能乃至使用寿命的直接因素。

采用YSZ与NiCr CoA lY等离子喷涂制备了功能梯度热障涂层试样,采用扫描电子显微镜对不同次数热震后的涂层表面不同位置进行了观察比较。

结果表明,随试样位置及热震次数的不同,表面裂纹存在显著不同;除主裂纹外,会产生二次裂纹;主裂纹与二次裂纹的宽度存在差异。

关键词:功能梯度;热障涂层;热震;表面裂纹;等离子喷涂;隔热中图分类号:T G166 文献标识码:A自20世纪80年代,功能梯度材料出现之后,因其具有普通均质材料所不具备的优越物理化学性能而迅速成为世界各国材料研究的焦点之一。

采用等离子喷涂技术制备的热障涂层(TBCs)已在热机中获得广泛使用。

在实际应用中,热障涂层最显著的特性是要求他在热冲击作用及恶劣工作环境下的耐久性能[1]。

热障涂层强调的是隔热能力,而功能梯度材料强调的是从陶瓷到金属的梯度变化,从而实现热学、力学、电学性能的梯度变化,将二者的设计概念结合起来,即可得到既具有较强隔热性能又能大幅度缓和热应力的梯度复合涂层结构[2]。

对于热障涂层而言,其抗热震性能是非常重要的性能指标,决定着该涂层的使用寿命。

研究发现,导致热障涂层失效的因素有很多,其中主要包括:热应力、涂层制备时的残余应力、ZrO2相变及高温氧化等[3]。

热障涂层的失效形式多种多样,有的在涂层表面出现龟裂裂纹,有的出现局部剥落、层间剥落等,其中,大多数失效的根本原因是涂层中的裂纹扩展造成的。

控制涂层中裂纹的扩展即可提高涂层的使用寿命,因此,热震环境下涂层裂纹的研究成为重点。

在热障涂层的裂纹中,表面裂纹会对涂层隔热能力及使用寿命产生很大影响,研究热震条件下涂层表面裂纹扩展的情况及其机理,对涂层设计及制备具有重要意义。

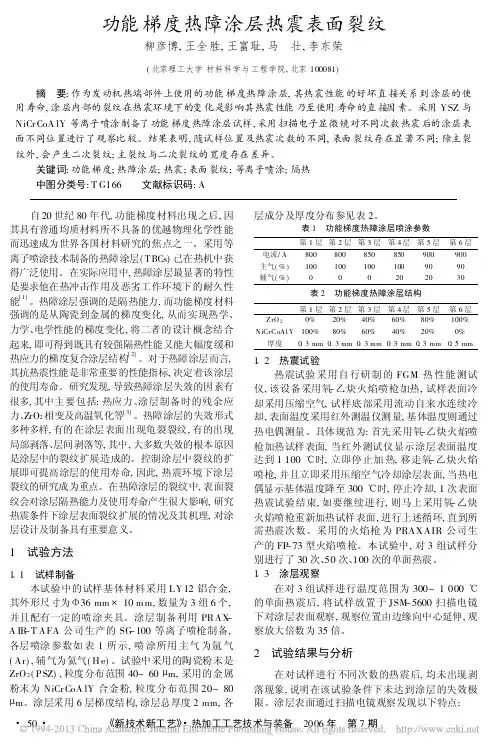

涂层的断裂问题及改善措施引言涂层是一种常见的表面处理技术,广泛应用于各个行业中,具有提高材料性能、延长使用寿命等优点。

然而,涂层在使用过程中常常会遇到断裂问题,严重影响其功能和效果。

为了解决涂层断裂问题,我们需要深入研究其原因,并采取相应的改善措施。

章节一:涂层断裂问题的原因分析1.1 材料选择不合理涂层断裂问题的一个主要原因是材料选择不合理。

涂层的基材和涂层材料之间应具有良好的相容性,以确保涂层的附着力和稳定性。

如果材料选择不当,会导致涂层与基材之间的应力不匹配,从而引起断裂。

1.2 涂层工艺不当涂层工艺不当也是涂层断裂问题的一个重要原因。

涂层时,若涂料的涂布量不均匀或者施工温度不合适,都会导致涂层内部存在应力集中,从而引起裂纹的产生和扩展。

1.3 外力作用外力作用是涂层断裂的常见原因之一。

涂层在实际使用中经常受到各种外力作用,如摩擦力、冲击力等。

当外力作用超过涂层所能承受的极限时,涂层就会断裂。

章节二:改善涂层断裂问题的措施2.1 合理选择涂层材料为了避免涂层断裂的发生,我们首先要合理选择涂层材料。

可以通过考虑涂层的附着性、硬度、耐腐蚀性等性能指标来进行选择。

也要确保涂层材料与基材之间具有相容性,减少应力集中的可能性。

2.2 优化涂层工艺优化涂层工艺也是解决涂层断裂问题的关键。

在涂层过程中,可以通过调整涂料的涂布量和施工温度等参数,确保涂层内部应力的分布均匀。

还可以采用一些特殊的涂层工艺,如多层涂层、热喷涂等,来增强涂层的稳定性。

2.3 强化涂层表面处理为了提高涂层的附着力,我们可以采取一些表面处理措施。

例如,在涂层前可以进行表面清洁、打磨等处理,以去除表面的污垢和腐蚀物,使涂层与基材之间的接触更紧密,从而提高涂层的附着力和抗断裂性能。

2.4 加强质量检测和控制在涂层生产过程中,加强质量检测和控制也是非常重要的。

通过建立完善的检测体系,及时发现涂层的质量问题,并采取相应的措施进行纠正。

还应加强对涂层施工人员的培训,提高其技术水平和操作规范性,以确保涂层的质量稳定性。

功能梯度材料板断裂分析魏巍;彭杨;张泽辉;徐启成;张艳艳【摘要】为深入理解功能梯度材料的断裂行为,研究了机械载荷下任意机械属性功能梯度材料板裂纹尖端特性,根据叠加方法,把应力场转化为裂纹表面载荷,采用基于非均匀单元的有限元方法计算并分析了机械载荷下功能梯度板裂纹尖端特性,针对含有中心裂纹功能梯度材料板,考察了应力强度因子的变化规律.研究结果表明,功能梯度材料结构的几何参数及材料属性对裂纹尖端无量纲应力强度因子的变化规律具有显著影响.【期刊名称】《沈阳大学学报》【年(卷),期】2013(025)004【总页数】5页(P288-292)【关键词】功能梯度材料;非均匀单元;有限元法;应力强度因子【作者】魏巍;彭杨;张泽辉;徐启成;张艳艳【作者单位】沈阳飞机设计研究所,辽宁沈阳 110035;沈阳大学理学院,辽宁沈阳110044;辽宁电力勘测设计院,辽宁沈阳 110179;沈阳建筑大学理学院,辽宁沈阳110168;沈阳大学理学院,辽宁沈阳 110044【正文语种】中文【中图分类】TB341984年日本学者[1]率先提出了功能梯度(Functionally Graded Materials,简称FGM)的概念.早期主要应用于航天飞机的防热系统和发动机.与宏观均质复合材料相比,功能梯度材料具有良好的比刚度、比强度及可设计性,其应用领域已从航空航天拓展到核能、生物医学、机械、石油化工、信息、民用及建筑等其他诸多领域.在FGM生产和制备过程中功能梯度材料表面或内部经常出现裂纹或缺陷,在服役过程中,这些裂纹和缺陷会进一步生长,导致FGM在低应力下断裂破坏.因此,研究功能梯度材料的断裂行为很有必要.FGM的断裂行为研究引起了科研人员的高度重视.Delale和Erdogan[2]采用指数函数形式的物性参数模型和积分变换——奇异积分方程求解技术,对非均匀材料平面裂纹Ⅰ、Ⅱ型问题进行了分析,发现泊松比对裂纹尖端应力强度因子影响非常小.Chen和Erdogan[3]分析了有限厚度功能梯度涂层与均匀半平面基底之间的界面断裂问题.Jin和Noda[4]对比均匀材料和功能梯度材料裂纹前沿位移场并指出:非均匀材料裂纹尖端场的奇异性与均匀材料一致.2001年Chan等人[5]利用位移法分析梯度材料的反平面问题.Erdogan和 Wu[6]针对含有内部和边界裂纹的功能梯度板进行了研究,其中梯度参数为指数形式.Kim等[7]利用有限元法对含有任意方向裂纹的正交各向异性功能梯度材料进行了分析.他们的研究表明对于与材料梯度成任意角度的混合型裂纹问题,裂纹回路积分和位移法可以精确地求解应力强度因子,而且与均匀材料相比,泊松比和边界条件对正交各向异性材料的能量释放率有显著影响.果立成等[8]对含有任意机械属性功能梯度材料进行研究表明:裂纹表面受压时,裂纹尖端以Ⅰ 型开裂为主;裂纹表面受剪力时,裂纹尖端以Ⅱ型开裂为主.果立成和Noda[9]利用奇异积分方程技术将任意机械属性功能梯度材料模型假设分层指数形式,运用这个模型更准确的反映了材料的真实属性.黄干云[10]利用分层模型分析梯度材料在动静态反平面剪切载荷作用下的裂纹问题,计算梯度材料在该模型下的应力强度因子.程站起[11]假设功能梯度材料的剪切模量的倒数为坐标的线性函数,采用积分变换方法,通过求解奇异积分方程获得功能梯度板条Ⅲ型裂纹应力强度因子.李小武[12]等在恒总应变幅控制的条件下研究了含晶界孔洞粗晶工业纯铁的疲劳变形特征,研究结果表明:含晶界孔洞的粗晶工业纯铁随着总应变幅的增加,滑移开裂更趋显著,原来位于晶界上的微观孔洞发生扭曲变形、聚合、长大而产生裂纹,甚至导致沿晶开裂.本文采用基于非均匀单元的有限元方法对含有中心裂纹功能梯度板平面断裂问题进行研究.在数值计算的过程中引入了非均匀单元,即在积分点处引入材料的真实属性进行计算;采用叠加方法,把应力场转化为裂纹表面载荷.分析了功能梯度材料结构的几何参数及材料属性对裂纹尖端无量纲应力强度因子,并考察了中心裂纹两端应力强度因子的变化规律.1 建立有限元模型1.1 利用叠加法简化对称裂纹问题图1a为无限长功能梯度材料板,其材料属性沿x轴变化,材料沿y轴方向为无限长,裂纹面垂直于y轴,功能梯度板的宽度为h,裂纹的两个端点坐标分别为(a,0)和(b,0).功能梯度板表面的杨氏模量分别为E1、E2,弹性模量分别取如下两种形式:式(1)和式(2)分别代表功能梯度板内的几何参数为指数函数和线性函数.本文利用经典叠加方法,将图1a的模型问题转化为图1b和图1c两个模型问题,由于图1b模型与断裂无关,最终图1a的模型问题可以转化图1c的模型问题,其实质是把应力场转化为裂纹表面载荷.图1 叠加法简化裂纹问题Fig.1 Superposition method to simplify the crack problem图2 含内部裂纹功能梯度板模型Fig.2 Model of functionally graded material plate with internal crack有限元建模时充分利用对称性质,将含有裂纹的功能梯度板沿x轴方向在平面内对称剖开,取理论模型的一半为研究对象,利用PATRAN有限元软件建立有限元模型,这样大大减少了建立模型时的工作量.图2和图3分别为实际计算模型图和有限元网格划分图.图3将均布载荷σ0加在了裂纹面上,模型的底端无裂纹位置处加上y方向的约束限制其运动,其中板宽h为200,长L为1 000,L/h>4,裂纹位于板的中心位置,材料模量比为E2/E1=0.2,材料采用指数函数形式.计算时两种不同函数形式材料的泊松比取值都为ν=0.3,即ν1=ν2.本文问题为二维平面应变问题.图3 裂纹尖端有限元网格划分图Fig.3 Schematic for crack tip finite element mesh1.2 基于非均匀单元的有限元方法本文采用位移法求解裂纹尖端Ⅰ应力强度因子,即式中,平面应力状态时k=(3-ν)/(1+ν);平面应变状态时k=3-4ν.G 为剪切模量;νy为裂纹尖端的位移场.针对功能梯度材料变化的非均匀属性,单元刚度矩阵可以写为式(4)中D(x,y)为材料属性矩阵,本文采用基于非均匀单元的有限元方法,即在计算单元刚度矩阵时直接取高斯积分点处的实际材料属性进行积分,这样可以使每个单元内部也能够体现材料属性的变化,提高计算精度和效率.同时,为了模拟裂纹尖端的应力奇异性,采用的单元形式如图4所示,将单元前沿线上20节点等参单元的边中间节点移至距裂纹前沿1/4处,这种单元求解应力场在改进的单元边上具有负平方根奇异性.图4 裂纹尖端单元示意图Fig.4 Schematic for the crack tip element2 数值结果2.1 可靠性验证下面计算裂纹面加载功能梯度板不同裂纹长度的裂纹尖端应力强度因子.本裂纹为张开型Ι型裂纹,内部裂纹的应力强度因子由k0=σ0进行无量纲化,其中无量纲裂纹中心位置横坐标为(b+a)/2h=0.5,无量纲裂纹长度a0 为(b-a)/2h,取裂纹无量纲长度分别为 0 .05,0.10,0.15,0.20,0.25,0.30和0.40.表1和表2分别给出了不同无量纲裂纹长度对应的裂纹尖端应力强度因子的数值计算结果,并与理论解析结果比较.从表中可以看到,与Kadioglu[13]和果立成[14]对比裂纹尖端应力强度因子的误差在2%左右,从计算结果可以看出有限元计算方法和理论方法吻合较好,因此本文的数值计算方法是可靠的.比较表1和表2的计算结果可以看出,①裂纹尖端应力强度因子随着无量纲裂纹长度的增加而增加;②材料的非均匀性导致裂纹两端应力强度因子有显著差别.由于材料模量比为E2/E1=0.2时,裂纹a端的材料模量高于裂纹b端的材料模量,因此,在裂纹a端的应力强度因子大于裂纹b端的应力强度因子,即在接近刚度大的区域的裂尖无量纲应力强度因子比接近刚度小的区域的裂纹尖端无量纲应力强度因子大.表1 裂纹a端无量纲应力强度因子与文献的比较Table1 Comparison between reference and stress intensity factor of a-tip for the center crack(b-a)2hk1(a)Kadioglu等[13]果立成等[14]本文相对误差Kadioglu等[13]果立成等[14]0.05 0.479 0.476 0.466 66 2.6% 2.0%0.10 0.520 0.518 0.510 60 1.8% 1.4%0.15 —— 0.560 19 ——0.20 0.639 0.638 0.621 02 2.8%2.7%0.25 —— 0.718 89 ——0.30 0.840 0.840 0.827 28 1.5% 1.5%0.401.255 1.268 1.259 23 0.3% 0.7%表2 裂纹b端无量纲应力强度因子与文献比较Table 2 Comparison betweenreference and stress intensity factor of b-tip for the center crack(b-a)2h k1(a)Kadioglu等[13]果立成等[14]本文相对误差Kadioglu等[13]果立成等[14]0.05 0.424 0.421 0.416 7 1.70% 1.0%0.10 0.410 0.407 0.403 7 1.50% 0.8%0.15 —— 0.400 4 ——0.20 0.407 0.404 0.403 4 0.90%0.2%0.25 —— 0.422 1 ——0.30 0.455 0.451 0.454 8 0.04% 0.8%0.40 0.622 0.619 0.625 7 0.60% 1.0%2.2 远场载荷下的中心裂纹问题无量纲裂纹中心位置横坐标为(b+a)/2h=0.5,无量纲裂纹长度为(b-a)/2h=a0.材料属性分布形式为指数函数形式,材料模量比分别为E2/E1=0.1和10.内部裂纹的应力强度因子由k0=进行无量纲化.图5 中心裂纹a端应力强度因子Fig.5 Stress intensity factor of a-tip for the center crack图5中,横坐标代表无量纲裂纹长度,纵坐标代表中心裂纹a端的应力强度因子值.图5中给出两条曲线,分别代表不同的模量比对应的应力强度因子.当E2/E1<1时,功能梯度板x=h侧的材料模量E2大于x=0侧的材料模量E1;E2/E1>1(例如10),功能梯度板x=h侧的材料模量小于x=0侧的材料模量.可以看到,当裂纹长度较小时(例如a0=0.05),随着无量纲裂纹长度的增加,裂纹尖端的无量纲应力强度因子不断增加,当裂纹长度增加到a0=0.3时,E2/E1=0.1与E2/E1=10时的无量纲应力强度因子差别很大,因此,不同的材料的模量比对裂纹尖端的无量纲应力强度因子有一定影响,由计算数据分析可以获知,随着裂纹长度的增加,裂纹尖端靠近模量大的一侧无量纲应力强度因子增加幅度大,这说明材料刚度裂纹尖端的应力强度因子受影响比较大.裂纹尖端无量纲应力强度因子一般随着裂纹尺寸的增大而增大,在模量大的地方裂纹尖端无量纲应力强度因子较大.3 结语功能梯度材料的断裂往往源于材料内部或表面裂纹的扩展,而裂纹的扩展又是从裂纹尖端开始,应力强度因子代表裂纹尖端应力场的强弱.研究结果表明,功能梯度材料结构的几何参数及材料属性对裂纹尖端无量纲应力强度因子的变化规律具有显著影响.【相关文献】[1] Koizumi M.FGM Activities in Japan[J].Composite Part B,1997,28(1/2):1-4. [2] Delale F,Erdogan F.The Crack Problem for a Nonhomogeneous Plane[J].J.Appl.Mech.,1983,50(3),609-614.[3] Chen Y F,Erdogan F.The Interface Problem for a Nonhomogeneous Coating Bonded to a Homogeneous Substrate[J].J.Mech.Phys.Solid.,1996,44(5):771-787. [4] Jin Z H,Noda N.Crack-Tip Singular Fields in Nonhomogeous Materials[J].Journal of Applied Mechanics,1994,61:738-740.[5] Chan Y S,Paulino G H,Fannjiang A C.The Crack Problem for Nonhomogeneous Materials under Antiplane Shear Loading-Displacement Based Formulation[J].International Journal of Solid and Structures,2001,38(17):2989-3005.[6] Erdogan F,Wu B H.The Surface Crack Problem for a Plate With Functionally Graded Properties[J].J.Appl.Mech,1997,64(3):449-456.[7] Kim J H,Paulino H G.Mixed-mode Fracture of Orthotropic Functionally Graded Materials Using Finite Elements and the Modified Crack Closure Method[J].Engineering Fracture Mechanics,2002,69:1557-1586.[8]果立成,吴林志,杜善义.含任意方向裂纹功能梯度材料的应力分析研究[J].复合材料学报,2004(1):84-98.(Guo Licheng,Wu Zhilin,Du Shanyi.Stress Analysis of Functionally Graded Materials with an Arbitrarily Oriented Crack[J].Acta Materiae Compositae Sinica,2004(1):84-89.[9] Guo L C,Noda N.Fracture Mechanics Analysis of Functionally Graded Layered Structures with a Crack Crossing the Interface[J].Mechanics of Materials,2008,40:81-99.[10]黄干云,汪越胜,佘寿文.功能梯度材料的平面断裂力学分析[J].力学学报,2005,37(1):1-8.(Huang Ganyun,Wang Shengyue,She Shouwen.A New Multi-layered Model for In-plane Fracture Analysis of Functionally Graded Materials (FGMS)[J].Acta Mechanica Sinica,2005.37(1):1-8.)[11]程站起,卢纪富.功能梯度板条Ⅲ型裂纹问题研究[J].郑州大学学报,2006.27(4):89-91.(Cheng Zhanqi,Lu Jifu.A Mode Ⅲ Crack in a Functionall y Graded Strip[J].Journal of Zhengzhou University:Engineering Science,2006.27(4):89-91.)[12]李小武,曹昕明,允正国.含晶界孔洞粗晶工业纯铁的循环变形及损伤特征[J].沈阳大学学报:自然科学版,2012(4):16-22.(Li Xiaowu, Cao Xinming, Yun Zhengguo. Cyclic Deformation and Damage Features of Coarse-Grained Commercially Pure Iron Containing Grain Boundary Voids[J].Journal of Shenyang University:Natural Science,2012(4):16-22.)[13] Kadioglu S,Dag S,Yahsi S.Crack Problem for a Functionally Graded Layer on an Elastic Foundation[J].Int.J.Fracture,1998,94:63-77.[14]果立成.功能梯度材料静态与冲击断裂行为的研究[D].哈尔滨:哈尔滨工业大学,2004.(Guo Licheng.Investigation of the Fracture Behaviors of Functionally Graded Materials under Static and Impact Loads [D ]. Harbin: Harbin Institute of Technology,2004.)。

功能梯度层合结构中反平面运动裂纹问题

功能梯度层合结构(FGM)是一种复合材料结构,其材料成分和性质在厚度方向上发生变化。

这种结构具有优异的力学性能和耐久性,因此在航空航天、汽车制造、能源等领域得到广泛应用。

然而,FGM结构中存在着一些问题,其中之一就是反平面运动裂纹问题。

反平面运动裂纹是指裂纹在FGM结构中沿着厚度方向扩展,而不是在平面内扩展。

这种裂纹的存在会导致结构的强度和稳定性受到影响,因此需要进行研究和解决。

为了解决反平面运动裂纹问题,研究人员采用了多种方法。

其中一种方法是使用数值模拟技术,如有限元方法,来模拟裂纹扩展的过程。

通过对模拟结果的分析,可以得到裂纹扩展的规律和影响因素,为解决问题提供参考。

另一种方法是改变FGM结构的设计和制备方法,以减少反平面运动裂纹的发生。

例如,可以采用多层结构或交替层结构来增加结构的韧性和稳定性,或者采用预应力技术来减少裂纹的扩展。

此外,还可以使用一些特殊的材料和处理方法来改善FGM结构的性能。

例如,可以使用纳米材料来增强结构的强度和韧性,或者采用热处理等方法来改变材料的晶体结构和性质。

总之,解决反平面运动裂纹问题是FGM结构研究中的一个重要课题。

通过多种方法的研究和应用,可以不断提高FGM结构的性能和应用范围。

功能梯度涂层中的Ⅲ型周期裂纹问题

黄干云;汪越胜;余寿文

【期刊名称】《机械强度》

【年(卷),期】2004()z1

【摘要】利用分层模型研究功能梯度涂层中的Ⅲ型周期裂纹问题 ,借助Fourier级数及传递矩阵技术 ,可将该边值问题化为求解Hilbert奇异积分方程 ,数值求解该方程即可得到应力强度因子。

数值结果表明 ,当裂纹较密且裂纹相对较短时 ,裂纹之间的相互作用比较明显 ;

【总页数】3页(P97-99)

【关键词】功能梯度材料;涂层;周期裂纹;反平面;应力强度因子

【作者】黄干云;汪越胜;余寿文

【作者单位】清华大学工程力学系;北京交通大学工程力学研究所

【正文语种】中文

【中图分类】O346.1;TB34

【相关文献】

1.热机荷载下含梯度涂层的弹性条中裂纹问题 [J], 苗福生;刘俊俏;李星

2.弹性功能梯度材料板条中周期裂纹的反平面问题 [J], 陈宜周

3.正交各向异性功能梯度材料周期裂纹问题研究 [J], 丁生虎;李星;杨娟

4.功能梯度涂层-均匀基底周期界面裂纹动态断裂分析 [J], 丁生虎;李星

5.圆柱型功能梯度双材料界面周期裂纹问题研究 [J], 赵志耀; 张雪霞; 赵文彬

因版权原因,仅展示原文概要,查看原文内容请购买。

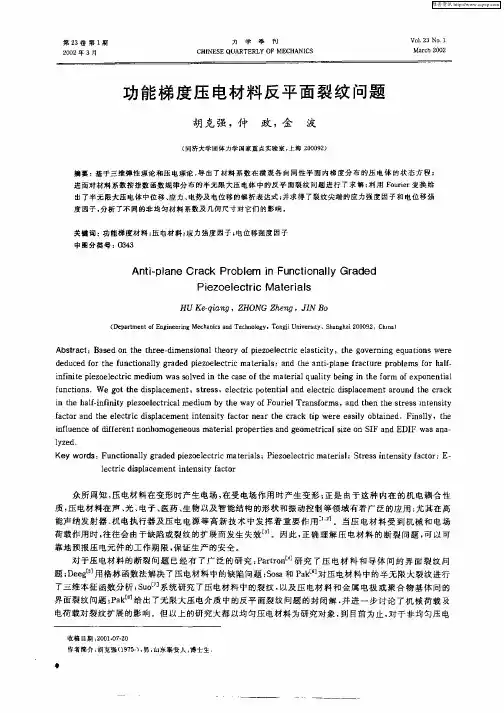

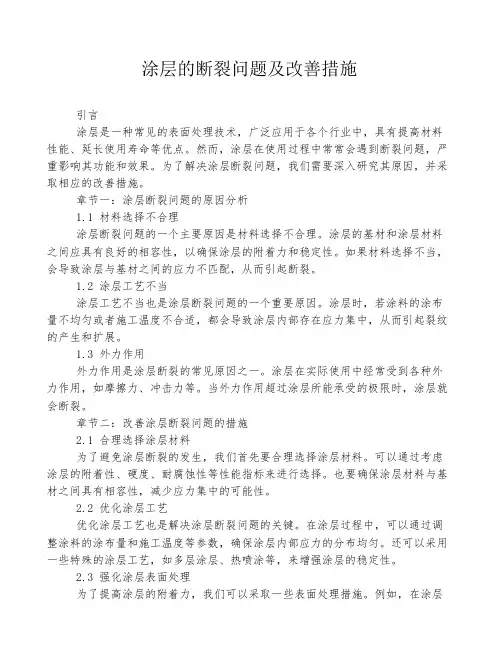

功能梯度涂层中的 型周期裂纹问题PERIODIC C RAC K PROBLEM OF MODE IN FUNC TIONALLY GRADED COATINGS黄干云 1 汪越胜2 余寿文1(1.清华大学工程力学系,北京100083)(2.北京交通大学工程力学研究所,北京100044)HU ANG GanYun1 WANG YueSheng2 YU Shou Wen1(1.Department o f Engineering Mechanics,Tsinghua University,Beijing100084,China)(2.Institute o f Engineering Mechanics,Bei j ing Jiaotong University,Beijing100044,China)摘要 利用分层模型研究功能梯度涂层中的 型周期裂纹问题,借助Fourier级数及传递矩阵技术,可将该边值问题化为求解Hilbert奇异积分方程,数值求解该方程即可得到应力强度因子。

数值结果表明,当裂纹较密且裂纹相对较短时,裂纹之间的相互作用比较明显;材料剪切模量在厚度方向上的变化对应力强度因子具有较大的影响。

关键词 功能梯度材料 涂层 周期裂纹 反平面 应力强度因子中图分类号 O346.1 T B34Abstract Based on a new mult-i layered model,problem of a periodic array of cracks i n a functionally graded coati ng bonded to a homogeneous substrate has been investigated.Employment of Fourier series and transfer matri x method reduced the boundary value prob-lem to the solution of a Hilbert sin gular integral equation.Numerical solution of the equation yields the stress intensity factors.Results reveal that interacti on between densely located cracks for shorter cracks is evident and the varying form of shear modulus of the coatin g can influence the values of stress in tensity factors significantly.Key words Functionally graded material;C oating;Periodic array of crack;Antiplane;Stress intensity factorCorrespon ding author:YU ShouWen,E-ma il:yusw@mails.tsin ,Fax:+86-10-62781824Manuscript received20040430,in revi sed form20040715.1 引言功能梯度材料由于其参数在一定空间方向上连续变化,而能有效消除传统复合材料中的材料参数界面不匹配问题,从而提高复合材料的界面性能,因此具有非常重要的应用前景。

然而裂纹开裂仍然是一种重要的失效形式,目前已有不少工作研究了功能梯度材料中的裂纹问题[1~4],但是这些工作都是假定材料性质按特定的函数形式如指数函数[1~3]或者幂函数[4]变化,而实际材料的性质往往不按照那些函数形式变化;另外文献[5,6]的结果表明,材料性质的变化对裂纹尖端应力强度因子的大小有影响,因此有必要研究梯度材料参数按任意连续函数变化时的裂纹问题。

在这方面,Wang等利用层合板模型研究了一系列的典型裂纹问题[7]。

由于该模型仍存在材料参数的间断,沿用层合板模型的分层思想,对梯度材料分层,假设材料性质在每分层中按线性函数变化,进而研究功能梯度材料中一些典型的单裂纹问题。

结果表明这样的模型收敛速度更快,其中部分详细结果可见文献[5,6],本文旨在利用该模型,进一步研究梯度材料涂层中的 型周期裂纹问题。

2 问题与求解考虑如图1所示的问题,厚度为h0的梯度涂层与均匀半无限大体连接,在界面上有一列以2l为周期、长为2c的裂纹,设梯度材料的剪切模量为已知的连续函数,在涂层表面取值为 0,在界面上等于均匀体的剪切模量 *,若将梯度材料划分成N层,根据文献[5](y) j(y)= j(a j+b j y)h j<y<h j-1 j=1,2, ,N (1)其中 j为剪切模量在第j个界面处的取值,且 j= j(h j)= (h j)a j=h j-1-h j j-1 jh j-1-h jb j=j-1 j-1h j-1-h j在反平面问题中,控制方程为Journal of Mechanical Strength机 械 强 度2004,26(S):097~099黄干云,男,1976年12月生,江西新干人,汉族。

清华大学工程力学系博士后,研究方向为非均匀材料及智能材料的断裂损伤。

20040430收到初稿,20040715收到修改稿。

2w j +1 j (y )d j (y )d yw jy=0j =1,2, ,N ; 2w N +1=0 (2)这里 2为Laplace 算子,w j 为第j 层的位移。

若裂纹面上的位移间断记为 w ,裂纹所占区域为 ,并考虑外载- 0作用在裂纹面上,则问题的有关边界条件可写为y z (x ,h 0)=0, y z j (x ,h j )- y z j +1(x ,h j )=0w j (x ,h j )-w j +1(x ,h j )= w j N(3) y z (x ,0)=- 0 x(4)j N 为Kronecker 符号。

由于问题的周期性,位移、裂纹面上位移间断和应力可展开为 w j , y z jT=n =-w j (n ,y ), y z j (n ,y )T e-in x l(5)w =n =-w (n )e-in x lw (n )=12lc-cw (x )e-in x ld x(6)将方程(5)代入式(2),并利用式(1)可得位移和应力的通解,对n 0有S j =dw j , yzjT=[T j (y )]C j =I 0( j )K 0( j )j n I 1(j ) l - j n K 1( j )l C j 1C j 2(7)S N +1=dw N +1, N +1T=[T N +1(y )]B C N +1,1=es y es y*se s y- *s e-s yB C N +1,1(8)其中 j =n (a j +b j y ) b j l ,I k ( ),K k ( )(k =0,1)为修正的Bessel 函数,C j k (k =1,2)为待定常数,j =1,2, ,N ,B =1,0T;而当n =0时,容易证明对应的 y z j (0,y )为0,因此以后将不予考虑。

利用边界条件(3)可以得C j =P jS(9)其中 S =w ,0T,P j 是2 2矩阵,由于篇幅所限,这里不给出其具体形式。

将式(9)代入式(7),然后再利用式(4)得 yz (x ,0)=n =-0,1[M ]y =01,0Tw (n )e-i n x l=- 0 x(10)[M ]=[T N (y )]P N 为传递矩阵。

而位移单值条件要求w (x )=n =-w (n )e-i n x l=0,x (11)不失一般性,以下将在一个周期内(如x l )求解裂纹问题,引入辅助函数(x )=x[ w (x )]或w (x )=x-c(t )d t ,x[-c ,c ](12)将它代入式(6)后再代入方程(10)和(11)可得yz (x ,0)=n =- ,n 00,1[M ]y =01,0Ti 2nc-c(u )e in (u -x ) ld u =- 0,x(13)c-c(u )d u =0(14)容易证明0,1[M ]y =01,0Tl n 在n 趋近 时趋近-sgn(n ) *2,另外利用n=1sgn(n )ei n (u -x ) l=icot (u -x ) 2l (15)可将方程(13)化为Hilbert 奇异积分方程*4lc -c(u )cot (u -x ) 2l d u + c-cQ (u ,x ) (u )d u =- 0 x (16)其中Q (u ,x )=-n =10,1[M ]y =01,0Tl n +*2sin n (u -x ) l l方程(16)可仿照文献[8]进行数值求解。

根据应力强度因子的定义K=lim x c2x c 1 2yz (x ,0)则K=( *2)cF ( 1)(17)这里 F ( )= (c )(1- 2)1 23 算例与讨论本节将给出几个算例,着重考察周期以及材料剪切模量变化对应力强度因子的影响。

为此,首先假设材料剪切模量具有下列形式(y )= *eln( 0*)y h(18)在数值计算时应先确定分层数目,试算表明分层数为6时即可保证结果的精度,由于篇幅,这里不给出具体结果。

基于此,图1给出 *0=10时不同周期下裂纹应力强度因子随c h 0的变化情况,结果表明,当c h 0相对较小时,周期越小裂纹应力强度因子越大;随着c h 0增大,不同周期对应力强度因子的影响相对较小;另外,周期l c 为5和10时,两者的结果几乎一098机 械 强 度2004年图1 不同周期对应力强度因子的影响Fig.1 Effect of periods on the strees i nfensity factors图2 剪切模量变化规律对应力强度因子的影响Fig.2 Effect of the forms of shear modulus on the s tress intensity factors致,这说明此时周期的影响可以忽略,可看作无限大体中的单个裂纹。

为了考察不同剪切模量对应力强度因子是否有影响,分别假设(y)= *+( 0- *)sin( y 2h0)及(y)= *+( 0- *)(y h0)2(19)取 * 0=10,l c= 1.5,计算裂纹应力强度因子随c h0的变化情况。

结果分别见图2,为了比较方便,该图还给出相同参数下剪切模量按式(18)变化时的结果。