氨肟化法生产己内酰胺安全评价中应注意的两要点

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

氨肟化法己内酰胺生产废水处理技术研究及应用现状摘要:己内酰胺是一种重要的有机化工原料,作为工业上重要的基础化工原料,己内酰胺行业对于国民经济发展具有重要意义。

但是随着国内己内酰胺产能的快速扩张,对生产过程中产生的大量废水也带来了新的污染。

通过介绍氨肟化废水的预处理、己内酰胺废水的深度处理工艺,对己内酰胺废水处理技术进行了分析,重点阐述了厌氧—生物接触氧化工艺处理工业废水的技术现状,并对未来废水处理的发展方向进行了展望,提出采用低能耗、低运行费用的生化工艺进行工业废水处理。

关键词:氨肟化法;己内酰胺;生产废水处理技术1引言己内酰胺是一种重要的有机化工原料,用于生产尼龙6、尼龙66等重要材料,我国己内酰胺生产能力超过110万吨/年,已经成为世界上最大的己内酰胺生产国。

随着国内己内酰胺产能的快速扩张,随之产生了大量的生产废水。

中国科学院过程工程研究所联合开发了两段法己内酰胺装置,第一段为氯化氢水解反应后的废酸液,第二段为硫酸铵、水合氯化铵等原料水解反应后产生的废碱液(相当于己内酰胺生产中产生的废水)。

氨肟化法是采用氨肟化反应分离生产己内酰胺的工艺,其流程为:粗胺与氨水反应生成氨肟化钠,再与氨水反应生成氨肟化氨。

该工艺采用氨肟化氨作为己内酰胺合成的原料,在碱性条件下,生成的氨肟化氨水具有一定的溶解度和稳定性,经分离后可以回收利用。

但是在实际生产过程中,氨肟化氨水会有一部分氨挥发损失,导致生产废水中含有大量的氨。

2氨肟化废水的预处理2.1 氨肟化废水的酸碱预处理氨肟化废水的酸碱预处理工艺主要包括物理法和化学法,通过对生产过程中的物料、工艺条件和技术指标等分析,可对氨肟化废水进行物理法预处理,也可以对氨肟化废水进行化学法预处理。

常用的化学预处理方法有混凝沉淀、氧化还原、电解、吸附等。

氨肟化废水中主要含有大量的芳香胺,其含量可达1000~2000 mg/L,常用的预处理方法有混凝沉淀、氧化还原和吸附。

氧化还原和吸附处理方法能够去除部分有机物,但氨损失严重;混凝沉淀和吸附是通过向废水中投加混凝剂(如硫酸铝、硫酸铁等),破坏废水中的有机物结构,通过氧化还原反应把难降解的有机物转化成易降解的小分子物质。

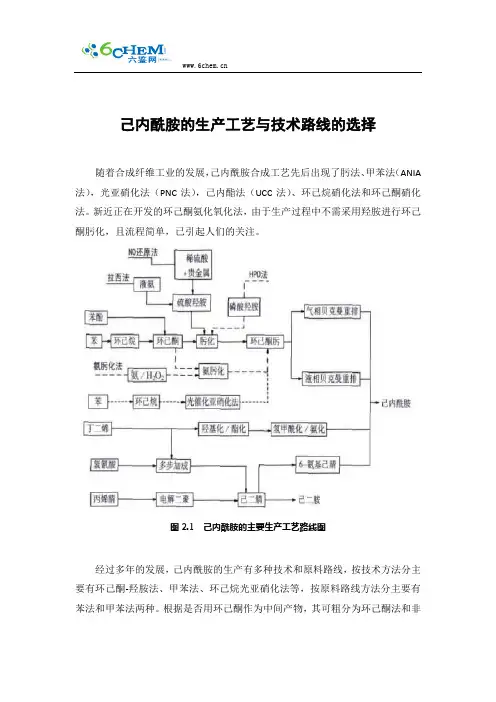

己内酰胺的生产工艺与技术路线的选择随着合成纤维工业的发展,己内酰胺合成工艺先后出现了肟法、甲苯法(ANIA 法),光亚硝化法(PNC法),己内酯法(UCC法)、环己烷硝化法和环己酮硝化法。

新近正在开发的环己酮氨化氧化法,由于生产过程中不需采用羟胺进行环己酮肟化,且流程简单,已引起人们的关注。

图2.1 己内酰胺的主要生产工艺路线图经过多年的发展,己内酰胺的生产有多种技术和原料路线,按技术方法分主要有环己酮-羟胺法、甲苯法、环己烷光亚硝化法等,按原料路线方法分主要有苯法和甲苯法两种。

根据是否用环己酮作为中间产物,其可粗分为环己酮法和非环己酮法。

2.1 环己酮法己内酰胺生产从环己酮合成开始,原料为苯酚或环己烷。

环己烷是优选原料,可生产KA油。

氧化过程通常采用硼酸或钴催化剂。

……2.1.1 环己酮的生产工艺2.1.1.1 苯酚法苯酚法(属苯法)是苯酚在镍催化剂作用下加氢生成环己醇,环己醇再进行提纯脱氢反应生成粗环己酮。

……2.1.1.2 环己烷法环己烷法(属苯法)首先是苯加氢制环己烷,加氢过程分以Ni为催化剂的常压加氢和以Pt为催化剂的加压加氢,然后环己烷氧化制环己醇、…….2.1.1.3 环己烯法环己烯法(属苯法)第一步是苯部分加氢生成环己烯,然后环己烯水合得环己醇,环己醇再进行脱氢反应生成环己酮。

……2.1.2 环己酮肟的生产工艺环己酮肟是生产己内酰胺的重要中间产物,其可以由羟胺与环己酮反应制得,也可以由其它方法制得。

1943年,德国法本公司通过环己酮-羟胺合成(现在简称为肟法),……2.1.2.1 拉西法1887年拉西(Raschig)用亚硝酸盐和亚硫酸盐反应经水解制取羟胺获得成功,……2.1.2.2 HPO法磷酸羟胺法(HPO法,属苯法)由荷兰国家矿业(DSM)公司开发,在80年代发展很快。

HPO法是在磷酸盐缓冲溶液中,……2.1.2.3 NO法一氧化氮还原法也称BASF/Polimex-NO还原法(属苯法),是德国BASF公司和波兰Polimex公司开发的工艺。

2061 目前环己酮肟生产方法简述己内酰胺是尼龙-6的合成单体,在民用丝、工程塑料、制药等领域都有广泛的用途,特别是随着我国经济的发展,民用丝和工程塑料的需求急剧增大,近十年我国己内酰胺总产能扩大至少10倍,其实己内酰胺早在1899年就已经首次合成[1],不过没有出现相应的工业技术。

在1940年德国简称了世界上第一套己内酰胺工业装置,随着二战后德国战败,己内酰胺的生产技术开始扩散,在20世纪50年代后出现了氧化氮还原法、亚硝化工艺技术、光亚硝化工艺技术、磷酸羟胺法、氨肟化法等技术[2]。

虽然己内酰胺的生产出现了诸多的技术,但是目前世界上有95%的己内酰胺生产是由环己酮肟作为中间产物进行的,也就是说己内酰胺的生产技术可以分为环己酮肟中间体工艺和非环己酮肟中间体工艺。

环己酮肟的生产工艺有拉西法(HSO)、一氧化氮还原法(NO)、磷酸羟胺法(HPO),这三种生产方法工艺过程较为复杂,并且副产物量较大,在20世纪80年代中期Enichem研究人员提出钛硅分子筛能够对环己酮肟化起到催化作用后,出现了气相氨肟化法、液相氨肟化法等新技术[3,4]。

这些新工艺改造的最主要方向是降低副产物,简化环己酮肟的生产工艺。

对当下流行的环己酮肟生产工艺进行对比,如表1 所示。

表1 环己酮肟生产工艺对比工艺优点缺点副产物拉西法工艺成熟度高转化率低多一氧化氮还原法工艺成熟副产物仍较高较多磷酸羟胺法工艺成熟流程复杂较少液相氨肟化法工艺简单催化剂成本较高无气相氨肟化法工艺简单需要精确控制无对几种生产工艺的简单对比可以看出,在目前液相氨肟化法是性价比较高的一种生产方法,在我国近些年来新上的己内酰胺成套项目中,绝大部分都是采用液相氨肟化法来进行环己酮肟的生产。

但是液相氨肟化法因为在我国发展较晚,目前仍存在一些问题,比较典型的是废水的处理和热能的回收。

本文尝试将环己酮肟生产中多余的热能回收处理氨肟化废水。

2 肟化废水处理新方法尝试正如前文所述,液相氨肟化工艺在整体设计中,对热能的回收利用考虑较少,目前国内的这一生成方法中,精馏塔顶的热量普遍没有进行回收利用,如果这部分热量进行回收,对废水进行浓缩再处理,很有可能会解决目前氨肟化工艺中废水处理困难的问题。

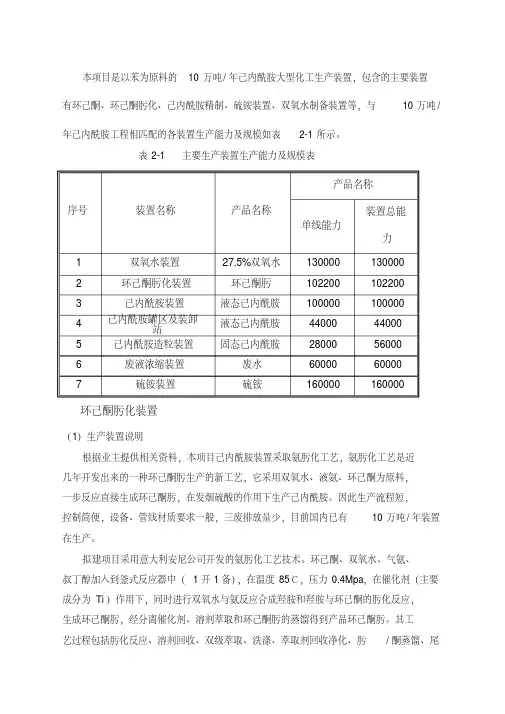

本项目是以苯为原料的10万吨/年己内酰胺大型化工生产装置,包含的主要装置有环己酮、环己酮肟化、己内酰胺精制、硫铵装置、双氧水制备装置等,与10万吨/年己内酰胺工程相匹配的各装置生产能力及规模如表2-1所示。

表2-1 主要生产装置生产能力及规模表产品名称序号装置名称产品名称装置总能单线能力力1 双氧水装置27.5%双氧水130000 1300002 环己酮肟化装置环己酮肟102200 1022003 己内酰胺装置液态己内酰胺100000 1000004 己内酰胺罐区及装卸站液态己内酰胺44000 440005 己内酰胺造粒装置固态己内酰胺28000 560006 废液浓缩装置废水60000 600007 硫铵装置硫铵160000 160000环己酮肟化装置(1)生产装置说明根据业主提供相关资料,本项目己内酰胺装置采取氨肟化工艺,氨肟化工艺是近几年开发出来的一种环己酮肟生产的新工艺,它采用双氧水、液氨、环己酮为原料,一步反应直接生成环己酮肟,在发烟硫酸的作用下生产己内酰胺。

因此生产流程短,控制简便,设备、管线材质要求一般,三废排放量少,目前国内已有10万吨/年装置在生产。

拟建项目采用意大利安尼公司开发的氨肟化工艺技术。

环己酮、双氧水、气氨、叔丁醇加入到釜式反应器中(1开1备),在温度85℃,压力0.4Mpa,在催化剂(主要成分为Ti)作用下,同时进行双氧水与氨反应合成羟胺和羟胺与环己酮的肟化反应,生成环己酮肟,经分离催化剂、溶剂萃取和环己酮肟的蒸馏得到产品环己酮肟。

其工艺过程包括肟化反应、溶剂回收、双级萃取、洗涤、萃取剂回收净化、肟/酮蒸馏、尾气处理、污水预处理等工序。

氨肟化装置生产出的符合质量标准的环己酮肟全部用于生产己内酰胺。

(2)工艺流程简述1、反应工段精环己酮、双氧水及液氨等物料自装置外送到氨肟化反应器。

环己酮过滤后,通过一个环形分布器切线送入反应器。

过氧化氢溶液(双氧水)从存储区出来后,首先经过过滤,然后通过一个在合适紊流的环形(喇叭口形的)分布器输送到反应器。

氨肟化法己内酰胺工艺一、引言氨肟化法己内酰胺工艺是一种生产己内酰胺的重要方法。

己内酰胺作为一种重要的有机合成原料,广泛应用于塑料、纤维、涂料、胶粘剂等领域。

本文将详细介绍氨肟化法己内酰胺工艺的原理、步骤和优势。

二、原理氨肟化法己内酰胺工艺主要通过氨肟与己二酰氯反应生成己内酰胺。

己二酰氯作为己内酰胺的前体,与氨肟反应生成己内酰胺与氯化氢。

氯化氢可以通过回收再利用,实现资源的循环利用。

三、步骤1. 原料准备:准备好己二酰氯和氨肟的化学品,并确保其纯度符合工业标准。

2. 氨肟的加入:将氨肟缓慢加入反应釜中,控制加入速度和温度,避免剧烈反应和温度过高。

3. 己二酰氯的加入:将己二酰氯缓慢加入反应釜中,与氨肟发生反应生成己内酰胺和氯化氢。

4. 反应控制:控制反应物质的投入速度和温度,避免剧烈反应和温度过高,以保证反应的高效进行。

5. 反应结束与分离:反应结束后,将反应液分离得到己内酰胺和氯化氢。

6. 氯化氢回收:通过适当的工艺措施,将氯化氢回收并进行处理,以实现资源的循环利用。

7. 己内酰胺提纯:对得到的己内酰胺进行提纯,去除杂质,提高产品的纯度。

四、优势1. 原料广泛:氨肟化法己内酰胺工艺所需的原料己二酰氯和氨肟在市场上易得,并且价格较为稳定。

2. 反应效率高:氨肟与己二酰氯反应生成己内酰胺的反应速度快,反应效率高。

3. 产品纯度高:通过适当的工艺控制和提纯步骤,可以获得高纯度的己内酰胺产品。

4. 环保可持续:通过回收和处理氯化氢,实现了资源的循环利用,减少了对环境的污染。

5. 工艺成熟稳定:氨肟化法己内酰胺工艺已经在工业生产中得到广泛应用,具有成熟稳定的工艺流程和操作经验。

五、结论氨肟化法己内酰胺工艺是一种高效、环保、成熟稳定的生产己内酰胺的方法。

通过合理控制反应条件和提纯步骤,可以获得高纯度的己内酰胺产品。

该工艺具有原料广泛、反应效率高和环保可持续等优势,对于己内酰胺的生产具有重要意义。

随着科技的进步和工艺的不断优化,相信氨肟化法己内酰胺工艺将在未来得到更广泛的应用。

2024年石化企业安全评价应注意的事项(1)反映危险性参数必须考虑全面,不仅包括物的一面,而且包括人的一面。

如操作人员素质不同,给安全性带来很大影响。

社会、家庭又会影响人的心理,评价时不能忽略这点。

(2)所用比较参数,必须确实能用数值反映危险性的程度。

一般说来,这些参数能代表火灾、爆炸和毒性等危险性的数值。

(3)评价结果,应该用综合单一数字表达。

由于评价时要考虑多方面因素,才能真正反映安全性的实际情况,但评价时又不能把因素逐个进行比较,只能进行综合性评价,所以必须用单一的数值表示综合危险性。

为此,必须弄清各参数相互关系,且能用数值模型表示它们的综合作用。

(4)表示危险性的参数取值范围不应过大,否则将使使用者无所适从,不便推广。

(5)评价过程的条理和次序应清楚。

(6)计算的方法力求简单,由于评价需反复计算,如太复杂增大工作量,加大评价成本,完全满足评价的各项要求是比较困难的,这是因为每项要求均有不同程度的难点,但应尽力满足其要求。

2024年石化企业安全评价应注意的事项(2)石化企业的安全评价是保障人民生命财产安全的重要措施,对于石化企业而言,安全是永远不能放松的重要工作。

在2024年的石化企业安全评价中,需要特别注意以下几个事项。

一、加强安全管理石化企业要始终坚持“安全第一”的原则,加强安全管理工作。

首先,要加强对设备的维护和管理,定期检查、保养设备,及时修复和更换老化、损坏的设备,确保设备的良好运行状态。

其次,要加强对员工的安全培训,提高员工的安全意识和应急处理能力。

同时,要建立健全安全责任制度,明确各级管理人员的安全职责,确保安全管理的责任到人。

二、完善安全监测体系安全监测是石化企业安全评价的重要环节,必须完善相关的监测体系。

首先,要建立完善的环境监测体系,对石化企业周边环境进行全面监测,及时发现和预警环境污染问题。

其次,要加强对生产过程中的危险物质的监测,定期检测和监控危险物质的浓度、温度、压力等关键指标,确保危险物质的安全使用。

环己酮氨肟化路线己内酰胺生产工艺成套技术1. 引言嘿,大家好!今天咱们来聊聊环己酮氨肟化路线生产己内酰胺的那些事儿。

说到这儿,很多小伙伴可能会挠挠头,环己酮、氨肟化,听上去就像化学课上老师唾沫横飞的讲解,其实不然,咱们可以把这些复杂的名词变得简单又有趣。

己内酰胺,简单点说,就是咱们平时说的尼龙的前身,虽然它在咱们的生活中常常隐形,但它的作用可大了,跟咱们的衣服、塑料袋都有关系呢!1.1 环己酮的角色首先,得先说说环己酮。

这玩意儿就像是个明星,在整个反应中占据了重要的地位。

环己酮可不是随便一个化合物,它可是各种化学反应的热门原料。

在咱们的生产工艺中,它被用来合成氨肟,而氨肟又是合成己内酰胺的关键角色。

想象一下,环己酮就像是个发动机,没有它,整个过程可就发动不起来了。

1.2 氨肟化的神奇说到氨肟化,咱们得聊聊这个神奇的过程。

氨肟化就像一场化学舞会,环己酮和氨水在这里翩翩起舞。

经过一番“热情的互动”,它们就生成了氨肟。

在这个过程中,温度和压力就像是DJ的音乐,调得好,舞蹈才好看。

咱们需要控制好这些参数,以确保氨肟的生成效率高,质量优。

2. 生产工艺接下来,咱们深入聊聊整个生产工艺的流程。

这条生产线就像一条长长的河流,各种反应在这里交错,水流潺潺,生生不息。

2.1 反应步骤在环己酮进入反应釜的那一刻,咱们就开始了这场“冒险”。

先把环己酮和氨水倒进去,温度调到适宜的范围,然后一边加热一边搅拌,让它们充分混合。

接着,产生的氨肟会随着时间慢慢积累。

这过程可得耐心,毕竟好事多磨嘛。

氨肟化后,咱们要把多余的氨水分离出去,留下纯净的氨肟。

2.2 转化为己内酰胺有了氨肟,下一步就是转化为己内酰胺。

这一步骤就像是将面团揉成包子,得把它们变得更加成熟。

通过加热和进一步反应,氨肟会转变为己内酰胺。

哇,真是个妙不可言的过程!气体和液体在这里玩起了“变魔术”,最终得到咱们熟悉的己内酰胺。

这一过程要确保温度和反应时间掌控得当,否则可就会变得一团糟。

己内酰胺的主要生产方法介绍1899年德国学者S.Cabriel 等人加热ε-氨基酸首次合成了己内酰胺,半个世纪后,德国的法本公司由于解决了己内酰胺开环聚合和纺丝的有关技术问题,而首先实现了工业化,建成了总生产能力为3500 t/a的己内酰胺装置,从而促进了己内酰胺的发展。

当时大都采用苯酚为原料生产环己酮,以拉西法生产羟胺硫酸盐的环己酮-羟胺工艺路线生产己内酰胺。

二战结束后,聚酰胺6纤维从军用扩大到民用和其他工业领域,世界各国竞相开发,使得己内酰胺生产技术得以迅猛发展,先后出现了一些新的合成方法。

1960年BASF公司首次采用以苯为原料的环己烷氧化法的工艺,1962年意大利Snia Viscose公司开发了以甲苯为原料,经六氢苯甲酸硝化得己内酰胺,1963年日本东丽公司开发了环己烷光亚硝化法的工艺路线,1971年荷兰DSM公司开发了HPO法生产技术,80年代以后,传统技术趋于稳定。

90年代以后,己内酰胺新工艺的开发取得进展,并逐步取代传统工艺。

目前,工业化生产己内酰胺的路线一般分成两类:第一类生产方法的特点是以环己酮为中间产物,肟化,Beckmann 重排,环己酮肟可从环己酮或其它母体合成,这是迄今最重要的制造方法。

另一类生产方法避开环己酮的生产环节,涉及其它中间体或其它工艺步骤,如采用甲苯路线工艺、环己烷光亚硝化技术等。

主要生产工艺有:1 环己酮-羟胺法环己酮-羟胺法是目前世界己内酰胺生产工业中最广泛使用的方法。

环己酮的生产方法,早年是由苯酚加氢得环己醇再脱氢而制得,后来又开发了苯酚选择加氢直接制得环己酮的方法,而近30年来,由苯加氢制环己烷,再空气氧化而制得环己酮的方法占据了重要地位。

环己酮-羟胺法生产己内酰胺以苯为主要原料,主要生产过程包括:苯加氢制备环己烷、环己酮的合成、羟胺的合成、环己酮肟化、环己酮肟重排。

其中羟胺的合成主要方法有拉西法(Raschig法)、硫酸羟胺法(HSO)、磷酸羟胺法(DSM/HPO)、氧化氮还原法(NO)等。

氨肟化法生产己内酰胺安全评价中应注意的两要点摘要:氨肟化法生产己内酰胺工艺的安全评价中,我们应对氨肟化反应及加氢反应作深入的研究,真正掌握工艺的危险性,为设计采取有针对性的安全对策措施提供依据。

关键词:己内酰胺安全评价要点一、引言近一段时期以来,国内多家企业新上或即将上马己内酰胺项目,这当中绝大多数均采用了氨肟化工艺路线。

这些建设单位在初步设计前,应向安全生产监督管理部门申请安全条件审查,这就需要评价机构对项目开展安全评价。

如果不对该工艺进行深入的研究,评价结果对初步设计就缺乏指导性甚至误导设计。

笔者现就氨肟化法生产己内酰胺项目评价中,应注意的两点问题作如下探讨。

二、氨肟化反应是否属危险工艺装置氨肟化法生产己内酰胺工艺中,最重要的反应为环己酮、氨及双氧水在钛硅分子筛作催化剂的条件下,发生肟化反应生成环己酮肟。

按照《国家安全监管总局的通知》(安监总管三[2009]116号)、《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三[2013]3号)的规定,环己酮肟化反应工艺不属于列入重点监管的危险化工工艺(较高危险)装置。

现在,我们对氨肟化反应机理作一下简单的分析。

对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,即氨先被钛硅分子筛催化氧化生成羟胺,羟胺再通过非催化过程直接与环己酮反应生成环己酮肟。

环己酮氨肟化反应过程如下:1.钛硅分子筛催化剂与双氧水相互作用形成钛的过氧化物2.生成羟胺3.羟胺与环己酮发生肟化反应4.总反应方程式根据上述分析,我们认为环己酮氨肟化反应分为两步,第一步是氨在催化剂作用下被过氧化氢氧化成羟胺,第二步是羟胺与环己酮进行无催化反应,生成环己酮肟。

反应需要以叔丁醇为溶剂在全液相条件下进行。

此外还伴随着双氧水的分解、重物质的生成等副反应。

因此,认定氨肟化工艺应属于胺基化危险化工工艺,属于列入重点监管的危险化工工艺(较高危险)装置。

氨肟化法制备环己酮肟的工艺条件的优化刘卫东【摘要】通过工业试验,研究以HTS新型钛硅分子筛催化环己酮、H2O2和氨反应一步合成环己酮肟反应中新工艺中催化剂浓度、进料配比、反应温度以及反应停留时间的影响.结果表明,适宜的反应工艺条件为:催化剂浓度稳定在3.0%~6.0%(ω),进料中n(H2O2)∶n(环己酮)=1.05,反应釜氨含量控制在2.2%~3.2%(ω),反应温度为80 ~85℃,物料的平均停留时间为70 rnin.环己酮氨肟化反应转化率和选择性均大于99%,并通过优化使环己酮肟的质量进一步提高.【期刊名称】《广州化工》【年(卷),期】2013(041)009【总页数】4页(P85-87,120)【关键词】环己酮肟;氨肟化;钛硅分子筛【作者】刘卫东【作者单位】巴陵石化己内酰胺事业部,湖南岳阳414000【正文语种】中文【中图分类】TQ9环己酮肟是生产己内酰胺的关键中间体,其传统制备方法是通过环己酮与羟胺的某种盐进行反应来实现的,分为拉西法即硫酸羟胺法(HSO)、氧化氮还原法(NO)和磷酸羟胺法(HPO)3 种。

它们存在的共同问题是工艺复杂、流程长、原子利用率低、投资和生产成本高[1],而且需使用或产生腐蚀污染严重的NOx和/或SOx等。

20 世纪80 年代初,由意大利Enichem 公司首先开发报道了新型催化材料——钛硅分子筛TS-1,在TS-1 催化作用下,环己酮与氨、过氧化氢可进行氨肟化反应,一步直接高选择性地制备环己酮肟。

巴陵石化公司自主研发氨肟化法制备环己酮肟,并实现了年产己内酰胺20 万t。

在工业化生产中,巴陵石化己内酰胺事业部通过对氨肟化制备环己酮肟工艺条件的进行摸索优化,为提高己内酰胺特优品的产量提供良好的条件[2]。

1 氨肟化反应机理对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,及氨先被钛硅分子筛催化氧化生产羟胺,羟胺再通过非催化过程直接与环己酮反应生产环己酮肟。

己内酰胺的三种工业化技术:液相Beckmann 重排法苯 → 环己烷 → 环己酮 → 环己酮肟 →粗己内酰胺 → 产品羧酸酰胺化法甲苯 → 苯甲酸 → 环己烷羧酸 → 粗己内酰胺→产品光亚硝化法苯 → 环己烷 → 粗己内酰胺 → 产品苯甲酸加氢制备亚硝基硫酸己内酰胺 caprolactam (简称CPL )分子式:C 6H 11NO 分子量:133.16结构式:己内酰胺是ε-氨基己酸H 2N(CH 2)5COOH 分子内缩水而成的内酰胺,又称ε-己内酰胺,它一种重要的有机化工原料,是生产尼龙—6纤维(即锦纶)和尼龙—6工程塑料的单体,可生产尼龙塑料、纤维、及L-赖氨酸等下游产品。

它常温下为白色晶体或结晶性粉末。

熔点(CH 2)5CONH69~71℃,沸点139℃(12毫米汞柱)、122~124℃(665Pa)、130℃(1599Pa)、165~167℃(2247Pa)。

比重:1.05(70%水溶液),熔化热:121.8J/g ,蒸发热:487.2J/g 。

纯己内酰胺的凝固点为69.2℃,在760mmHg 时沸点为268.5℃,85℃下密度1010kg/m3。

在20℃水中溶解度为100g 水溶解82g 己内酰胺。

受热时起聚合反应,遇火能燃烧。

常温下容易吸湿,有微弱的胺类刺激气味,手触有润滑感,易溶于水、甲醇、乙醇、乙醚、石油烃、环己烯、氯仿和苯等溶剂。

受热时易发生聚合反应。

己内酰胺的制法主要有:①以苯酚为原料,经环己醇、环己酮、环己酮肟而制得;②以环己烷为原料,用空气氧化法或光亚硝化法转化成环己酮肟,经重排CH 3+3/2O 2COOH +H2O Co COOH +3H2Pd/C H COOH 2NH 3+3O 2N 2O 3+3H2O N 2O 3+H 2SO 4+SO 32NOHSO 4Pt/Rh而制得;③以甲苯为原料,用斯尼亚法合成。

此外,也可以糠醛或乙炔为原料合成。

在制造过程中,环己酮(cyclohexanone)是主要的关键性中间原料,此关键性原料可藉由环己烷氢化或苯酚氢化得到,这两种制程相当类似,不同点仅在于触媒的使用和操作条件的不同而已。

氨肟化法生产己内酰胺安全评价中应注意的两要点

摘要:氨肟化法生产己内酰胺工艺的安全评价中,我们应对氨肟化反应及加氢反应作深入的研究,真正掌握工艺的危险性,为设计采取有针对性的安全对策措施提供依据。

关键词:己内酰胺安全评价要点

一、引言

近一段时期以来,国内多家企业新上或即将上马己内酰胺项目,这当中绝大多数均采用了氨肟化工艺路线。

这些建设单位在初步设计前,应向安全生产监督管理部门申请安全条件审查,这就需要评价机构对项目开展安全评价。

如果不对该工艺进行深入的研究,评价结果对初步设计就缺乏指导性甚至误导设计。

笔者现就氨肟化法生产己内酰胺项目评价中,应注意的两点问题作如下探讨。

二、氨肟化反应是否属危险工艺装置

氨肟化法生产己内酰胺工艺中,最重要的反应为环己酮、氨及双氧水在钛硅分子筛作催化剂的条件下,发生肟化反应生成环己酮肟。

按照《国家安全监管总局的通知》(安监总管三[2009]116号)、《国家安全监管总局关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三[2013]3号)的规定,环己酮肟化反应工艺不属于列入重点监管的危险化工工艺(较高危险)装置。

现在,我们对氨肟化反应机理作一下简单的分析。

对钛硅分子筛催化环己酮生成环己酮肟的反应机理的认知主要以羟胺机理占主导地位,即氨先被钛硅分子筛催化氧化生成羟胺,羟胺再通过非催化过程直接与环己酮反应生成环己酮肟。

环己酮氨肟化反应过程如下:

1.钛硅分子筛催化剂与双氧水相互作用形成钛的过氧化物

2.生成羟胺

3.羟胺与环己酮发生肟化反应

4.总反应方程式

根据上述分析,我们认为环己酮氨肟化反应分为两步,第一步是氨在催化剂作用下被过氧化氢氧化成羟胺,第二步是羟胺与环己酮进行无催化反应,生成环己酮肟。

反应需要以叔丁醇为溶剂在全液相条件下进行。

此外还伴随着双氧水的分解、重物质的生成等副反应。

因此,认定氨肟化工艺应属于胺基化危险化工工艺,属于列入重点监管的危险化工工艺(较高危险)装置。

三、加氢反应工艺在评价中应注意的问题

根据安监总局的文件,己内酰胺生产过程中重排后的加氢反应工艺属于高度危险工艺装置。

按要求加氢装置除了采取自控连锁报警等安全措施外,还应设有紧急冷却系统。

下面,我们先分析一下该加氢反应。

己内酰胺重排后加氢目的是去除微量杂质中的烯烃。

它们是在环己酮肟重排生成己内酰胺过程中产生的,如:2-羟基环已酮、环己烯酮等,为不影响产品己内酰胺的质量,需通过加氢将上述不饱和键杂质变为饱和键杂质,拉开了己内酰胺和杂质间的沸程差,使杂质便于在后续的蒸发蒸馏工序中除去。

通过加氢,己内酰胺中的杂质发生了如下变化:

通过查阅己内酰胺加氢设计资料,送加氢反应的物料中含己内酰胺30.03%、水69.71%、苯胺0.12%,它们在0.7MPa、90℃加氢工艺条件下都不会与氢发生反应。

因此,就算剩余的0.16%物料都能发生加氢反应,其放热对整个体系也不会产生大的影响了。

我们与国内己内酰胺行业资深工程技术人员交流中也了解到:加氢反应的温升也就是在2℃左右,危险性不大。

己内酰胺加氢装置紧急冷却系统的存在,对加氢装置的安全生产没有实际意义。

现在,我们明白了为什么现有己内酰胺加氢装置都不设计夹套的原因。

所以加氢装置最主要的安全措施是防止进入加氢装置的物料超温,应针对加氢反应器前的加氢进料加热器的加热温度设计可靠的安全监控措施。

四、结束语

通过上述的讨论,我们对己内酰胺氨肟化反应及加氢反应有了更深层次的了解。

能真正把握反应的危险性,安全评价工作也能更有针对性的开展并提出更具操作性的安全对策措施,其结果对初步设计工作更具指导作用了。

参考文献

[1]刘卫东,氨肟化法制备环己酮肟的工艺条件的优化,《广州化工》2013年第09期.。