小直流电机调速控制系统1

- 格式:doc

- 大小:178.50 KB

- 文档页数:12

小直流电机调速实验报告【前言】小直流电机调速是电动机控制的基础,也是电力电子技术中的一个重要实验项目,本实验通过对小直流电动机调速系统的搭建和调试,了解电力电子技术在电动机控制中的应用,提高学生对电动机控制的认识和理解。

【实验目的】1. 熟悉小直流电动机的电路结构和性能特点;2. 掌握控制小直流电机转速的方法;3. 学会使用单相可控硅控制直流电机;4. 掌握直流电动机调速原理及其控制策略;5. 了解直流电动机调速系统的工作流程和控制方法。

1. 小直流电机2. 可控硅触发电路3. 脉冲宽度调制器(PWM)模块4. 直流电源5. 数字万用表小直流电动机调速的基本原理是通过改变电动机的电压和电流来改变转速,实现精度调速。

当调整电动机电源的电压时,电动机转速会相应地变化。

可控硅是被广泛应用的电力半导体器件之一,使用可控硅控制电动机启动和停止,可以实现对电动机的精确控制。

触发电路通过贝尔定律、黎曼和华氏定理结合可控硅的工作原理将正弦波信号转换成脉冲波信号,从而使可控硅转导角度和电流变化。

PWM模块控制可控硅导通时间,间断时间和工作周期,从而实现电机转速的精确调节。

1. 搭建电路:将可控硅触发电路和小直流电动机连接到直流电源上;2. 打开电源开关,将电压调节到合适的值;3. 启动可控硅触发电路,使电机开始运转;4. 使用数字万用表,测量电机运转的转速,记录结果;5. 按照实验要求,改变PWM模块的各种参数,观察电动机转速的变化;6. 记录实验过程和结果,写出实验报告。

【实验结果与分析】通过实验,成功地搭建了小直流电动机调速系统,实现了对电机的转速精确控制。

在调节可控硅导通角度的过程中,电机转速随着导通角度的变化而发生变化,证明控制电机转速的方法是可行的。

在调节PWM模块参数的过程中,也可以看到电机转速的变化。

实验结果表明,小直流电动机调速采用可控硅和PWM模块控制,可以实现高精度、高效率的电机转速调节。

【结论】【改进方向】本实验中使用的是单相可控硅,受限于控制系统的复杂度和硬件成本,只能实现单向控制,控制效果相对较差。

单片机原理及应用—— P W M直流电机调速控制系统概括直流电动机具有良好的启动性能和调速特性。

具有起动转矩大、调速平稳、经济大范围、调速容易、调速后效率高等特点。

本文设计的直流电机调速系统主要由51单片机、电源、H桥驱动电路、LED 液晶显示器、霍尔测速电路和独立按键组成的电子产品组成。

电源采用78系列芯片,采用PWM波方式实现电机+5V、+15V调速,PWM为脉宽调制,通过51单片机改变占空比实现。

通过独立的按键实现电机的启停、调速和转向的手动控制,LED实现测量数据(速度)的显示。

电机转速采用霍尔传感器检测输出方波,通过51单片机统计1秒内方波脉冲个数,计算电机转速,实现直流电机的反馈控制。

关键词:直流电机调速; H桥驱动电路; LED显示屏; 51单片机目录摘要2摘要错误!未定义书签。

目录3第 1 章引言41.1 概述41.2 国外发展现状41.3 要求51.4 设计目的及6第 2 章项目论证与选择72.1 电机调速模块72.2 PWM调速工作模式72.3 PWM脉宽调制方式错误!未定义书签。

2.4 PWM 软件实现错误!未定义书签。

第三章系统硬件电路设计83.1 信号输入电路83.2 电机PWM驱动模块电路9第 4 章系统的软件设计104.1 单片机选型104.2 系统软件设计分析10第 5 章 MCU 系统集成调试135.1 PROTEUS 设计与仿真平台错误!未定义书签。

18传统开发流程对比错误!未定义书签。

第一章简介1.1 概述现代工业的电驱动一般要求部分或全部自动化,因此必须与各种控制元件组成的自动控制系统相联动,而电驱动可视为自动电驱动系统的简称。

在这个系统中,生产机械可以自动控制。

随着现代电力电子技术和计算机技术的发展以及现代控制理论的应用,自动电驱动正朝着计算机控制的生产过程自动化方向发展。

以实现高速、高质量、高效率的生产。

在大多数集成自动化系统中,自动化电力牵引系统仍然是不可或缺的组成部分。

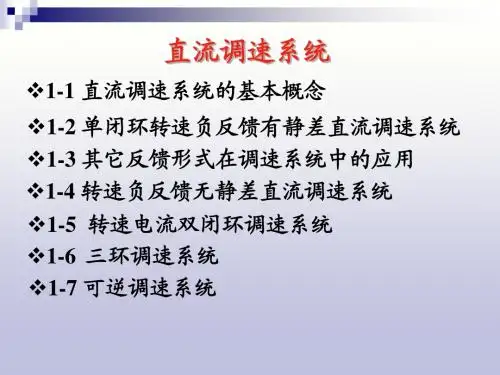

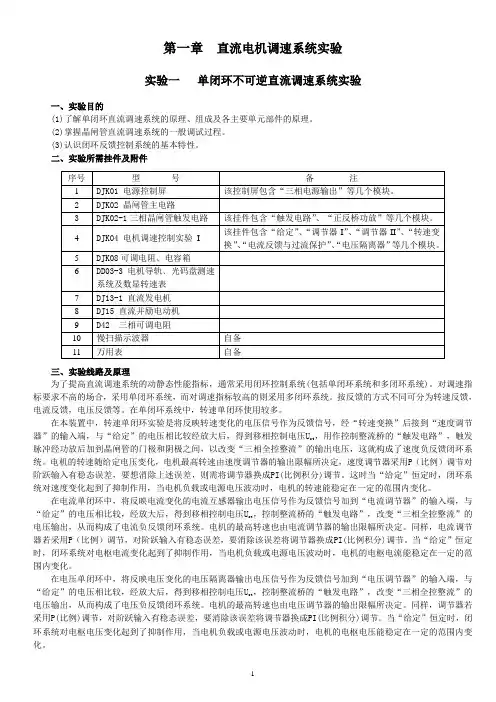

第一章直流电机调速系统实验实验一单闭环不可逆直流调速系统实验一、实验目的(1)了解单闭环直流调速系统的原理、组成及各主要单元部件的原理。

(2)掌握晶闸管直流调速系统的一般调试过程。

(3)认识闭环反馈控制系统的基本特性。

二、实验所需挂件及附件三、实验线路及原理为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(包括单闭环系统和多闭环系统)。

对调速指标要求不高的场合,采用单闭环系统,而对调速指标较高的则采用多闭环系统。

按反馈的方式不同可分为转速反馈,电流反馈,电压反馈等。

在单闭环系统中,转速单闭环使用较多。

在本装置中,转速单闭环实验是将反映转速变化的电压信号作为反馈信号,经“转速变换”后接到“速度调节器”的输入端,与“给定”的电压相比较经放大后,得到移相控制电压U ct,用作控制整流桥的“触发电路”,触发脉冲经功放后加到晶闸管的门极和阴极之间,以改变“三相全控整流”的输出电压,这就构成了速度负反馈闭环系统。

电机的转速随给定电压变化,电机最高转速由速度调节器的输出限幅所决定,速度调节器采用P(比例)调节对阶跃输入有稳态误差,要想消除上述误差,则需将调节器换成PI(比例积分)调节。

这时当“给定”恒定时,闭环系统对速度变化起到了抑制作用,当电机负载或电源电压波动时,电机的转速能稳定在一定的范围内变化。

在电流单闭环中,将反映电流变化的电流互感器输出电压信号作为反馈信号加到“电流调节器”的输入端,与“给定”的电压相比较,经放大后,得到移相控制电压U ct,控制整流桥的“触发电路”,改变“三相全控整流”的电压输出,从而构成了电流负反馈闭环系统。

电机的最高转速也由电流调节器的输出限幅所决定。

同样,电流调节器若采用P(比例)调节,对阶跃输入有稳态误差,要消除该误差将调节器换成PI(比例积分)调节。

当“给定”恒定时,闭环系统对电枢电流变化起到了抑制作用,当电机负载或电源电压波动时,电机的电枢电流能稳定在一定的范围内变化。

直流电机双闭环调速控制系统分析摘要:直流电机双闭环调速控制系统用于工业生产中能够为其提供良好的调速支持,具有适应性强、经济性好、抗干扰能力较强等优势。

在工业生产中想要更好的发挥直流电机双闭环调速控制系统的作用,需要对其控制系统的工作原理与结构特点进行研究,应该注重分析系统在设计和应用中的注意事项,在应用过程中不断完善直流电机双闭环调速控制系统,进行细节控制,从而提升工业生产效率。

关键词:直流电机;双闭环调速;控制系统直流电机双闭环调速控制系统是一种结合了电子技术、直流调速、数字控制理论等技术于一体的调速控制系统,将其应用于工业生产中可以为生产活动提供可靠、稳定的电力传动支持,提高生产效率。

钢铁企业在生产过程中,合理的运用直流电机双闭环调速控制系统,能够为生产创造更加稳定、高效的条件,能够提供更加精准的调速,从而保证生产质量。

为了能够更好的应用直流电机双闭环调速控制系统,需要对其硬件要求、软件系统、转速调节原理、转换原理等各项内容进行研究,在了解转速调节程序的相关内容,以便在后续生产活动中更好的发挥其控制作用。

一、直流电机双闭环调速控制系统1、系统概述直流电机可以将电能转化为机械能,驱使机械设备完成生产工作,对于工业生产来说具有重要的意义。

由于工业生产环节和生产目标不同,直流电机的负载也各不相同,因此需要针对不同的负载需求在一定范围内进行电动机转速调节,保证其满足生产需求,直流电机双闭环调速控制系统就是其调速的系统[1]。

直流电机双闭环调速控制系统是应用最为广泛的速度调节控制系统之一,直流电机双闭环调速系统能够实现转速和电流两种负反馈,通过两个调节器的加入,可以分别对电流和转速进行调节,形成转速、电流双闭环调速系统。

2、工作原理直流电机双闭环调速控制系统中,直流电机的能量转换是将电能转化为机械能,而直流调速系统的工作原理是通过电流与转速调节器,由电流控制器负责给转速调节器输出电压,让电枢电流由电流环调节转速偏差,实现调速控制。

小直流电机调速控制系统设计一、前言(一)、单片机控制调速系统发展现状单片微型计算机的诞生是计算机发展史上的一个新的里程碑。

近年来,随着技术的发展和进步,以及市场对产品功能和性能的要求不断提高,直流电动机的应用更加广泛,尤其是在智能机器人中的应用。

直流电动机的起动和调速性能、过载能力强等特点显得十分重要,为了能够适应发展的要求,单闭环直流电动机的调速控制系统得到了很大的发展。

而作为单片嵌入式系统的核心—单片机,正朝着多功能、多选择、高速度、低功耗、低价格、大存储容量和强I/O功能等方向发展。

随着计算机档次的不断提高,功能的不断完善,单片机已越来越广泛地应用在各种领域的控制、自动化、智能化等方面,特别是在直流电动机的调速控制系统中。

这是因为单片机具有很多优点:体积小,功能全,抗干扰能力强,可靠性高,结构合理,指令丰富,控制功能强,造价低等。

所以选用单片机作为控制系统的核心以提高整个系统的可靠性和可行性。

(二)、课题来源直流电动机在冶金、矿山、化工、交通、机械、纺织、航空等领域中已经得到广泛的应用。

而以往直流电动机的控制只是简单的控制,很难进行调速,不能实现智能化。

如今,直流电动机的调速控制已经离不开单片机的支持,单片机应用技术的飞速发展促进了自动控制技术的发展,使人类社会步入了自动化时代,单片机应用技术与其他学科领域交叉融合,促进了学科发展和专业更新,引发了新兴交叉学科与技术的不断涌现。

现代科学技术的飞速发展,改变了世界,也改变了人类的生活。

由于单片机的体积小、重量轻、功能强、抗干扰能力强、控制灵活、应用方便、价格低廉等特点,计算机性能的不断提高,单片机的应用也更加广泛特别是在各种领域的控制、自动化等方面。

所以在本系统设计中我采用了由单片机控制单闭环直流电动机的调速控制系统。

二、总体设计方案:(一)系统总体结构本课程设计所介绍的单片机控制直流电机调速系统,具有结构简单,输出档位可显示,反映灵敏等特点,其输出档位采用数码管显示,方面操作与观察,该设计控制器使用单片机AT89S52,数模转换DAC0832芯片,用二位共阳极LED 数码管以并口传送数据,实现档位的显示,能准确达到以上要求,同时在单片机最小系统中设计了总开关和按钮控制。

利用DAC0832芯片进行数/模控制,输出的电压经放大后驱动小直流电机的速度进行数字量调节,并显示运行状态DJ—XX 和D/A输出的数字量。

按钮S1,S2分别完成减一加一的功能,和拨码开关配合使用,使控制电机转速的档位转换更加灵活,简便。

控制更加直接,易于掌握和操作。

1、 总体设计框图2、芯片选择 本次课程设计我们选择的芯片是DAC0832,8255和AT89S52(1)DAC0832简介DAC0832是8分辨率的D/A 转换集成芯片。

与微处理器完全兼容。

这个DA 芯片以其价格低廉、接口简单、转换控制容易等优点,在单片机应用系统中得到广泛的应用。

D/A 转换器由8位输入锁存器、8位DAC 寄存器、8位D/A 转换电路及转换控制电路构成。

a.主要特性参数:分辨率为8位电流稳定时间1us ;可单缓冲、双缓冲或直接数字输入;只需在满量程下调整其线性度;单一电源供电(+5V ~+15V );低功耗,200mW 。

b .芯片结构:D0~D7:8位数据输入线,TTL 电平,有效时间应大于90ns(否则锁存器的数据会出错);ILE :数据锁存允许控制信号输入线,高电平有效;CS :片选信号输入线(选通数据锁存器),低电平有效;WR1:数据锁存器写选通输入线,负脉冲(脉宽应大于500ns )有效。

由ILE 、CS 、WR1的逻辑组合产生LE1,当LE1为高电平时,数据锁存器状态随输入数据线变换,LE1的负跳变时将输入数据锁存;AT89S52 变量K0~K7总开关K0 数码管显示速度输出电机转速按钮S1,S2XFER:数据传输控制信号输入线,低电平有效,负脉冲(脉宽应大于500ns)有效;WR2:DAC寄存器选通输入线,负脉冲(脉宽应大于500ns)有效。

由WR1、XFER的逻辑组合产生LE2,当LE2为高电平时,DAC寄存器的输出随寄存器的输入而变化,LE2的负跳变时将数据锁存器的内容打入DAC寄存器并开始D/A转换。

IOUT1:电流输出端1,其值随DAC寄存器的内容线性变化;IOUT2:电流输出端2,其值与IOUT1值之和为一常数;Rfb:反馈信号输入线,改变Rfb端外接电阻值可调整转换满量程精度;Vcc:电源输入端,Vcc的范围为+5V~+15V;VREF:基准电压输入线,VREF的范围为-10V~+10V;AGND:模拟信号地DGND:数字信号地c.工作方式:根据对DAC0832的数据锁存器和DAC寄存器的不同的控制方式,DAC0832有三种工作方式:直通方式、单缓冲方式和双缓冲方式。

(2)8255简介:a.一个并行输入/输出的LSI芯片,多功能的I/O器件,可作为CPU总线与外围的口.b.具有24个可编程设置的I/O口,即使3组8位的I/O口为PA口,PB口和PC口.它们又可分为两组12位的I/O口,A组包括A口及C口(高4位,PC4~PC7),B组包括B口及C口(低4位,PC0~PC3).A组可设置为基本的I/O口,闪控(STROBE)的I/O闪控式,双向I/O3种模式;B组只能设置为基本I/O或闪控式I/O两种模式,而这些操作模式完全由控制寄存器的控制字决定.c. 8255引脚功能:RESET:复位输入线,当该输入端处于高电平时,所有内部寄存器(包括控制寄存器)均被清除,所有I/O口均被置成输入方式。

CS:芯片选择信号线,当这个输入引脚为低电平时,即/CS=0时,表示芯片被选中,允许8255与CPU进行通讯;/CS=1时,8255无法与CPU做数据传输.RD:读信号线,当这个输入引脚为低电平时,即/RD=0且/CS=0时,允许8255通过数据总线向CPU发送数据或状态信息,即CPU从8255读取信息或数据。

WR:写入信号,当这个输入引脚为低电平时,即/WR=0且/CS=0时,允许CPU将数据或控制字写入8255。

D0~D7:三态双向数据总线,8255与CPU数据传送的通道,当CPU 执行输入输出指令时,通过它实现8位数据的读/写操作,控制字和状态信息也通过数据总线传送。

PA0~PA7:端口A输入输出线,一个8位的数据输出锁存器/缓冲器,一个8位的数据输入锁存器。

PB0~PB7:端口B输入输出线,一个8位的I/O锁存器,一个8位的输入输出缓冲器。

PC0~PC7:端口C输入输出线,一个8位的数据输出锁存器/缓冲器,一个8位的数据输入缓冲器。

端口C可以通过工作方式设定而分成2个4位的端口,每个4位的端口包含一个4位的锁存器,分别与端口A和端口B 配合使用,可作为控制信号输出或状态信号输入端口。

'A0,A1:地址选择线,用来选择8255的PA口,PB口,PC口和控制寄存器.当A0=0,A1=0时,PA口被选择;当A0=0,A1=1时,PB口被选择;当A0=1,A1=0时,PC口被选择;当A0=1.A1=1时,控制寄存器被选择.(3)AT89S52简介:a.主要性能:与MCS-51单片机产品兼容、8K字节在系统可编程Flash存储器、 1000次擦写周期、全静态操作:0Hz~33Hz 、三级加密程序存储器、 32个可编程I/O口线、三个16位定时器/计数器八个中断源、全双工UART 串行通道、低功耗空闲和掉电模式、掉电后中断可唤醒、看门狗定时器、双数据指针、掉电标识符b.功能特性描述:P0 口:P0口是一个8位漏极开路的双向I/O口。

作为输出口,每位能驱动8个TTL逻辑电平。

对P0端口写“1”时,引脚用作高阻抗输入。

当访问外部程序和数据存储器时,P0口也被作为低8位地址/数据复用。

在这种模式下P0具有内部上拉电阻。

在flash编程时,P0口也用来接收指令字节;在程序校验时,输出指令字节。

程序校验时,需要外部上拉电阻。

P1 口:P1 口是一个具有内部上拉电阻的8 位双向I/O 口,p1 输出缓冲器能驱动4 个 TTL 逻辑电平。

对P1 端口写“1”时,内部上拉电阻把端口拉高,此时可以作为输入口使用。

作为输入使用时,被外部拉低的引脚由于内部电阻的原因,将输出电流(IIL)。

此外,P1.0和P1.2分别作定时器/计数器2的外部计数输入(P1.0/T2)和时器/计数器2 的触发输入(P1.1/T2EX),具体如P2 口:P2 口是一个具有内部上拉电阻的8 位双向I/O 口,P2 输出缓冲器能驱动4 个TTL 逻辑电平。

对P2 端口写“1”时,内部上拉电阻把端口拉高,此时可以作为输入口使用。

作为输入使用时,被外部拉低的引脚由于内部电阻的原因,将输出电流(IIL)。

在访问外部程序存储器或用16位地址读取外部数据存储器(例如执行MOVX @DPTR)时,P2 口送出高八位地址。

在这种应用中,P2 口使用很强的内部上拉发送1。

在使用8位地址(如MOVX @RI)访问外部数据存储器时,P2口输出P2锁存器的内容。

在flash编程和校验时,P2口也接收高8位地址字节和一些控制信号。

P3 口:P3 口是一个具有内部上拉电阻的8 位双向I/O 口,p2 输出缓冲器能驱动4个TTL 逻辑电平。

对P3 端口写“1”时,内部上拉电阻把端口拉高,此时可以作为输入口使用。

作为输入使用时,被外部拉低的引脚由于内部电阻的原因,将输出电流(IIL)。

P3口亦作为AT89S52特殊功能(第二功能)使用,在flash编程和校验时,P3口也接收一些控制信号。

三、硬件电路设计1、显示电路与AT89S52单片机接口电路设计2、AT89S52单片机最小系统利用AT89S52单片机、晶振电路、复位电路、电源构成单片机最小应用系统,在此基础上扩展显示电路、驱动电路。

3、DAC0832与AT89S52单片机接口电路设计4、D/A 转换0832 电路5、微型直流电机电路四、软件设计1、主程序框图初始化寄存器R0(用于存储输出电压的值),R1(用于存储数码管显示值)。

初始化 8255A设定其工作方式为0方式,PA口为数码管片选信号端,PB 口接数码管显示端。

判断总开关K0的状态,若其为低电平则死循环(继续读取开关量),若为高电平,则程序顺序执行。

读取其他开关量,将读取的数值存储到R0,通过对DAC0832寻址,输出驱动电流,带动电机转动。

同时查表将档位值显示到数码管上。

五、调试与测试结果分析1、实验系统连接图2、硬件线路调试:(1)按照系统硬件连线图在实验箱上连线,将开关k0~K7与AT89S52的P1.0~ P1.7连接,与单片机进行数据交换。

使数码管能正确显示档位的变化(2)利用Keil uVision2 软件使程序处于单步运行状态,分别调试各子程序,验证子程序功能的正确性。