平板硫化机附机液压泵站的设计

- 格式:pdf

- 大小:202.33 KB

- 文档页数:4

1140液压硫化机液压原理的设计随着我国交通运输事业的迅速发展,高速公路不断铺设,这就对对汽车轮胎的均匀性提出了越来越高的要求,因此对硫化机的工作精度要求也随之提高。

目前我国轮胎行业广泛应用的是50年代发展起来的机械式硫化机,由于本身结构的原因,机械式硫化机存在如下问题:1. 上下热板的平行度、同轴度、机械手卡爪圆度和对下热板内孔的同轴度等精度等级低,特别是重复精度低;2. 连杆、曲柄齿轮等主要受力件上的运动副,是由铜套组成的滑动轴承,易磨损,对精度影响较大。

3. 上下模受到的合模力不均匀,对双模轮胎定型硫化机而言,两侧的受力,大于两内侧的受力;4. 合模力是在曲柄销到达下死点瞬间由各受力构件弹性变形量所决定的,而温度变化使受力构件尺寸发生变化,合模力也随之发生变化,因此,生产过程中温度的波动将造成合模力的波动。

由于机械式轮胎硫化机存在的不可克服的弱点,已不能满足由于高速公路的发展,对汽车轮胎质量要求的日益提高。

因而世界上主要轮胎公司已逐步采用液压式硫化机代替传统的机械式硫化机,这是因为液压式硫化机结构上具有如下特点:1. 机体为固定的框架式,结构紧凑,刚性良好。

虽然液压式硫化机也是双模腔,但从受力角度看,只是两台单模硫化机连结在一起,在合模力作用下,机架微小变形是以模具中心线对称的;2. 开合模时,上模部分仅作垂直上下运动,可保持很高的对中精度和重复精度;另一方面,对保持活洛模的精度也较为有利;3. 上下合模力均匀,不受工作温度影响;4. 整机重量减轻,仅为机械式硫化机的1/3;5. 由于取消了全部蜗轮减速器、大小齿轮、曲柄齿轮和连杆等运动部件和易损件,使维护保养工作量减少。

一、液压式轮胎定型硫化机的工作程序液压硫化机工作时,升降油缸带动上模沿导向柱上升,在机架内形成空腔,装胎装置转进装胎,中心机构的上下环上升,胎胚定位,装胎装置卸胎后退出,升降油缸带动上模沿导向柱下降合模,胎胚定型后合模到位,在模座下面的4个短行程加力油缸作用下,产生要求的合模力。

液压平板硫化机,的设计方案(总3页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除液压硫化平板电加热控制电气的设计一、设计要求1.要求安全可靠的完成动平板上行、下行、加压、保压、手动连续卸压、加压的往复运动。

2.特殊需要时的手动下行、紧急停机。

3.恒温设定、恒温恒压的时间设定,硫化完成自动下行停车报警。

4.电加热恒温温差±5℃,设定温度0~300℃(实际使用温度200℃左右)。

二、设计元器件的选用根据上述的要求,选用的元件为:电磁继电器、时间继电器、接触器、温度控制仪、固态继电器及热继电器,700W铁管添充加热器、电接点压力表。

三、设计思路为了使设备操作方便,节约能源、提高生产效率,我利用一个急停按钮做特殊情况下的紧急停机,一个常开按钮完成上述所有运动过程。

四、设计的电原理图及工作原理(见图1.运行控制、2.加热控制)1.运行设计工作时动平板要上行合模、接触工件时,需要根据实际情况,连续往复加压卸压,上下运动最后恒温保压。

共5页第1页工作前首先设定恒温、恒压需要的时间,按动按QA,继电器J1吸合并自保,时间继电器SJ3延时导通J2不动作.继电器J3吸合并自保,常开常闭反转,接触器CZ1吸合油泵电动机D1起动(根据泵说明配备电动机功率),电磁阀DT3动作,动平板开始上行,同时时间继电器SJ开始按设定的时间计时,当动平板接触模具时,按住按钮QA,SJ3按设定的时间t延时闭合,继电器J2吸合.继电器J1释放,电磁阀DT1、DT2动作,动平板下行,当放开按钮QA时,继电器J2释放,下行停止,继电器J1吸合上行,连续往复多次合模完成,开始加压,压力到达设定的压力值时,电接点压力表的常开点闭合,触发固态继电器导通,继电器J0吸合,继电器J1释放,加压停止,当压力小于设定值时,固态继电器再次被触发,完成恒压要求。

为了克服电接点压力表常点接触不良的缺点,安全可靠的工作,我在固态继电器的触发处,并联了一只470μF电解电容器,大大提高了可靠性。

毕业设计600X600/1000蒸汽加热平板硫化机液压传动系统设计Vulcanizing press hydraulic system design班级高分子设备081学生姓名俞健学号830202036指导教师李晓光职称导师单位论文提交日期徐州工业职业技术学院毕业专题(设计)任务书课题名称:600X600/1000蒸汽加热平板硫化机液压传动系统设计课题性质:毕业专题系名称:材料工程系专业:高分子设备08级班级:高分子设备081指导教师:李晓光学生姓名:俞健一、课题名称:平板硫化机——二、毕业专题(设计)主要内容:(一)平板硫化机设计主要设计参数:常用的模型制品平板硫化机的规格及主要技术特征主要技术特征QLB—D/Q600×600×2 公称压力/MN 1液压系统压力/Mpa 16柱塞行程/mm 250柱塞上升速度/mm/s 12热板尺寸/mm 600×600热板工作层数 2热板间距/mm 125加热功率/kw 16.2加热方式电热或汽热电机功率/kw 1.5质量/t 2.5外形尺寸/mm 1400×800×1700(二)本次毕业设计的主要目的是:1、通过本次毕业设计使学生综合运用机械设计基础及有关知识,起到巩固、深化、融会贯通及扩展有关机械设计方面知识的作用,树立正确的设计思想。

2、通过本次毕业设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件、机械传动装置和高分子机械的一般设计方法和步骤。

3、提高学生的有关设计能力——计算能力、绘图能力以及计算机辅助设计(CAD)能力等,使学生熟悉设计资料(手册、图册等)的使用,掌握经验估算等机械设计的基本技能。

4. 学习分析问题、解决实际工程问题的方法,提高独立设计的能力。

5. 学习一般设计说明书的撰写方法。

(三)设计内容及步骤课程设计的内容及步骤如下:1.设计准备阅读有关设计资料,研究分析设计任务书,明确设计要求等。

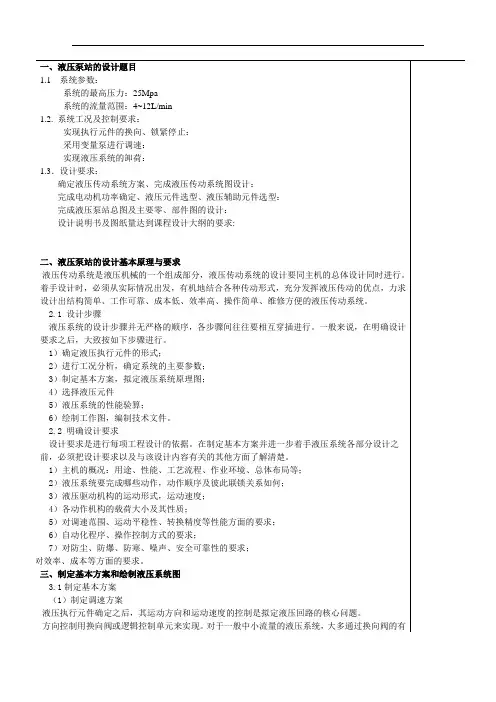

一、液压泵站的设计题目1.1 系统参数:系统的最高压力:25Mpa系统的流量范围:4~12L/min1.2. 系统工况及控制要求:实现执行元件的换向、锁紧停止:采用变量泵进行调速:实现液压系统的卸荷:1.3.设计要求:确定液压传动系统方案、完成液压传动系统图设计:完成电动机功率确定、液压元件选型、液压辅助元件选型:完成液压泵站总图及主要零、部件图的设计:设计说明书及图纸量达到课程设计大纲的要求:二、液压泵站的设计基本原理与要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

2.1 设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

1)确定液压执行元件的形式;2)进行工况分析,确定系统的主要参数;3)制定基本方案,拟定液压系统原理图;4)选择液压元件5)液压系统的性能验算;6)绘制工作图,编制技术文件。

2.2 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求;6)自动化程序、操作控制方式的要求;7)对防尘、防爆、防寒、噪声、安全可靠性的要求;)对效率、成本等方面的要求。

三、制定基本方案和绘制液压系统图3.1制定基本方案(1)制定调速方案液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

一、液压泵站的设计题目1.1 系统参数:系统的最高压力:25Mpa系统的流量范围:4~12L/min1.2. 系统工况及控制要求:实现执行元件的换向、锁紧停止:采用变量泵进行调速:实现液压系统的卸荷:1.3.设计要求:确定液压传动系统方案、完成液压传动系统图设计:完成电动机功率确定、液压元件选型、液压辅助元件选型:完成液压泵站总图及主要零、部件图的设计:设计说明书及图纸量达到课程设计大纲的要求:二、液压泵站的设计基本原理与要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

2.1 设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

1)确定液压执行元件的形式;2)进行工况分析,确定系统的主要参数;3)制定基本方案,拟定液压系统原理图;4)选择液压元件5)液压系统的性能验算;6)绘制工作图,编制技术文件。

2.2 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求;6)自动化程序、操作控制方式的要求;7)对防尘、防爆、防寒、噪声、安全可靠性的要求;)对效率、成本等方面的要求。

三、制定基本方案和绘制液压系统图3.1制定基本方案(1)制定调速方案液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

图书分类号:密级:毕业设计(论文)30T平板硫化机设计THE DESIGN FOR 30T FLAT VULCANIZINGMACHINE学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要本次设计的课题是30T平板硫化机,各种非模型制品及橡胶模型制品均可使用平板硫化机进行压制成型,也可用于压制发泡性橡胶制品或者各种热固性塑料。

通常情况下,可以使用具有独立结构的电气系统以及动力结构,并使用按钮集中控制。

经过综合考虑,本次的设计方案为四柱式下顶式结构的半自动型平板硫化机,主要结构零件是由上横梁、下机座、活动平台、油缸组及立柱等构成的。

油缸结构为下缸式,安装在下机座内,油缸组为柱塞结构。

通过在图书馆和互联网的查询,充分了解了平板硫化机的相关设计知识和发展现状,在此基础上根据自己所学的相关知识,利用相关绘图软件,进行平板硫化机的相关设计。

液压系统负责向平板硫化机提供生产所需的压力,通常情况下,可以使用抵压工作液升起平台,以便实现平板硫化机的高低压协同工作,为了节省动力的消耗,应当在上层平板与待制品相接触后改用高压工作液。

加压时,使用杠杆与抵压工作液相互配合也可以。

液压站的设计范文液压站设计范文一、引言液压站是一种通过输入液体能量来驱动液压设备的装置。

液压站广泛应用于机械、工程、冶金、矿山等领域,具有结构简单、可靠性高、传动效率高等特点。

本文将从液压站的工作原理、设计要求、安全性等方面进行研究和探讨。

二、液压站的工作原理液压站由液压泵、储油罐、油箱、电机、配电系统、液压阀、紧急停机装置等组成。

当电机启动时,液压泵开始工作,将液体从储油罐中抽取到油箱中,然后通过液压阀控制流量进入液压设备。

当液压设备工作时,液体将驱动设备的动作,完成所需要的工作。

三、液压站的设计要求1.动力要求:液压站的动力消耗要与液压设备的工作要求相匹配,需要根据设备的工作压力、流量和功率等参数来确定液压站的相应规格。

2.流量要求:根据液压设备的工作流量要求,确定液压站的流量大小。

流量过大会造成浪费,流量过小则无法满足设备的工作要求。

3.压力要求:根据液压设备的工作压力要求,确定液压站的压力范围。

压力过高会造成设备的过载,压力过低则会影响设备的正常工作。

4.安全性要求:液压站的设计需要考虑安全性,包括液压系统的密封性、防爆性能、漏液报警和紧急停机装置的设置等。

五、液压站的安全性设计1.密封性设计:液压站的密封性设计要求保持液体的正常循环,防止泄漏。

应选用高质量的密封件,并且定期检查和更换。

2.防爆性设计:液压系统在操作过程中可能会产生高压和高温,需要采取相应的安全措施来防止爆炸事故的发生。

3.漏液报警装置的设置:液压站应设置漏液报警装置,当发生泄漏时能够及时报警,并采取相应的措施进行修复和修补。

4.紧急停机装置的设置:液压站应设置紧急停机装置,当设备发生故障或异常时,能够及时停止液压站的工作,保证工作场所的安全。

六、结论液压站是一种通过液压系统提供动力的设备,具有结构简单、可靠性高、传动效率高等特点。

其设计需要考虑液压系统的要求、工作环境、安全性等方面的因素。

通过合理的设计和安全性措施的采取,能够保证液压站的正常工作,提高工作效率,并确保工作场所的安全。

2650×2650七层平板硫化机液压系统设计

梁文林;刘绍庄

【期刊名称】《液压气动与密封》

【年(卷),期】2002(000)006

【摘要】介绍了大幅面石棉橡胶板平板硫化机液压系统的工作原理及特点.【总页数】2页(P15-16)

【作者】梁文林;刘绍庄

【作者单位】武汉建材工业设计研究院,武汉市430071;武汉建材工业设计研究院,武汉市430071

【正文语种】中文

【中图分类】TH137

【相关文献】

1.借雨天偷排2650吨废液入长江案宣判 [J], 卢志坚;沈九明;白翼轩

2.偷排2650多吨生产农药废液南通天泽化工被罚1400万 [J], ;

3.柳钢2650m3高炉强化冶炼操作实践 [J], 范磊

4.2650张门急诊中药饮片处方点评与分析 [J], 王晓萌;赵薇;何婷;刘文亚;杨维;范丽琴;曹俊岭

5.双层平板硫化机脱模装置液压系统设计与分析 [J], 姜涛;张永军;腾跃禹

因版权原因,仅展示原文概要,查看原文内容请购买。

液压硫化平板电加热控制电气的设计一、设计要求1.要求安全可靠的完成动平板上行、下行、加压、保压、手动连续卸压、加压的往复运动。

2.3.4.1压,上下运动最后恒温保压。

共5页第1页工作前首先设定恒温、恒压需要的时间,按动按QA,继电器J1吸合并自保,时间继电器SJ3延时导通J2不动作.继电器J3吸合并自保,常开常闭反转,接触器CZ1吸合油泵电动机D1起动(根据泵说明配备电动机功率),电磁阀DT3动作,动平板开始上行,同时时间继电器SJ开始按设定的时间计时,当动平板接触模具时,按住按钮QA,SJ3按设定的时间t延时闭合,继电器J2吸合.继电器J1释放,电磁阀DT1、DT2动作,动平板下行,当放开按钮QA时,继电器J2释放,下行停止,继电器J1吸合上行,连续往复多次合模完成,开始加压,压力到达设定的压力值时,电接点压力表的常开点闭合,触发固态继电器导通,继电器J0吸合,继电器J1释放,加压停止,当压力小于设定值时,固态继电器再次被触发,完成恒压要求。

SJ2吸St失电下按住2电流大,加热器易损坏。

所以加温不均匀,给电急剧升温,停电时仍继续升温,温度失控造成的温差极大,不能满足硫化的温度要求。

为了克服上述的缺点,我采用了380V,Y结线提供电压,减少电流,加热器就不易损坏,根据技术要求,温差能控制在±5℃,选用700W小功率铁管添充加热器6根,加热器内藏加温,减少了热损失,整个平板的面积加温分布均匀,停电不继续升温。

达到了技术要求。

加温前,先设定所需的温度,按动自锁按钮SB1、SB2或SB3温度控制仪受电工作,加热接触器CZ1、CZ2或CZ3吸合,开始加温,待到达设定温度时,温度控制仪的常闭触点断开,供电停止,并进入恒温阶段。

3.保护电路选用的热继电器,做电动机和加热器的保护器件。

液压硫化平板机安装调试完成,历经了一年来的运行,工作性能稳定,全面达到技术要求,现在存在的问题是油泵电动机全压起动合模时,由于油压的作用机器。

硫化机液压回路控制设计摘要:随着汽车工业的不断发展,人们不仅对轮胎的安全性能要求高,而且性价比要高。

作为生产轮胎最后一道工序的硫化机也受到轮胎厂的重视,不仅要求成品轮胎的动平衡性高,而且要求设备节能、降低噪音、降低油温等,达到降低成本的目的。

本文主要介绍现有硫机机的优缺点,针对这些缺点结合硫化机的结构特点对液压系统进行了重新设计,采用双比例变量泵对硫化机左右模独立控制,同时不同的动作可按需给设定不同的压力和流量。

达到节能、降低噪音、降低油温的目的。

本文给出了液压原理图、电气原理图和PLC梯形图。

液压控制系统主要是采用三菱Q系列PLC,通过在触模屏上设定参数对双比例变量泵进行控制,以实现左右模独立控制、节能、降低噪音和油温的效果。

经过对液压控制系统的重新设计后,运行平稳。

关键词:硫化机;比例变量泵;节能;噪音;油温1、绪论1.1 目的和意义目前国内轮胎定定型硫化机液压系统主要是采用变量柱塞泵来控制。

该供油系统中主要方式是采用普通限压式变量柱塞泵加上电磁比例换向阀进行操作。

液压硫化机的动力源是液压系统,液压系统在传递运动和动力过程中的功耗都转变为热能,致使系统温度升高,引起密封件及钢件磨损加快等很多不良影响。

因此,必须合理使用高效率的液压元件,合理设置和分配元件、管路,并对系统进行综合调节以提高系统的效率并将节能与环保技术应用到液压系统的每个环节。

在能源日益紧缺的今天,采用比例变量节能技术来提高液压系统的效率有十分重要的意义。

1.2 国内外现状和发展趋势液压系统是液压硫化机的重要组成部分,是硫化机动力来源。

液压系统的性能决定液压硫化机的整体性能及影响轮胎硫化质量。

目前国内液压系统主要是采用以下二种方式来控制:一、采用变量柱塞泵来控制。

该供油系统中主要方式是采用普通限压式变量柱塞泵加上电磁比例换向阀进行操作。

其特点是压力、流量是恒定输出,压力大小通过调压阀进行调整。

此控制方式缺点是存在能源浪费,且噪音较大。

摘要平板硫化机常用于加工橡胶模型制品、胶带、胶板等制品,是橡胶工业中的基本加工设备,广泛应用于橡胶工业中。

框式平板硫化机全称框式液压传动平板硫化机。

框式平板硫化机的主要零部件:柱塞、工作缸、密封圈、垫台、活动平台、加热板、隔热板、上横梁和框板等。

橡胶平板硫化机主要用于硫化平型胶带,它具有热板单位面积压力大,设备操作可靠和维修量少等优点。

平板硫化机的主要功能是提供硫化所需的压力和温度.压力由液压系统通过液压缸产生,温度由加热介质所提供。

在平板硫化机橡胶工业中,柱式平带平板硫化机是使用较早的一种机型,我国过去使用的平带平板硫化机也多为柱式结构,但目前则多采用框式结构。

其发展的动向是提高机械化自动水平,改善劳动条件,提高生产效率,减小机台占地面积,完善附属装置和延长使用寿命等方面。

我主要设计的是框式平板硫化机的主要性能参数、主要零部件、传动系统和附属装置。

使它们有机的结合在一起,构成完整的框式平板硫化机。

关键词:平板硫化机、工作缸、工作缸、活动平台、上横梁。

AbstractVulcanizing machine model commonly used in the processing of rubber products, adhesive tape, plastic sheet and other products, the rubber industry's basic processing equipment, widely used in rubber industry. Box-type vulcanizing machine full name box type hydraulic vulcanizing press.Box-type vulcanizing machine main parts: piston, working cylinder, seals, pad sets, moving platform, heating panels, insulation panels, beams and frames on the board. Rubber vulcanizing machine is mainly used for curing flat adhesive tape, it has hot plate per unit area pressure, less maintenance and reliable operation of equipment and so on. Vulcanizing machine's main function is to provide the necessary pressure and curing temperature pressure from the hydraulic system generated by the hydraulic cylinder, the temperature provided by the heating medium. In the vulcanizing press rubber industry, the column level with vulcanizing machine is to use an earlier model, our past use of the flat belt vulcanizing machine is mostly column structure, but is more used box-type structure.The trend of the development is to improve the automaticlevel of mechanization, improved working conditions, increase productivity, reduce machine footprint, improve the attachment and extend the service life and so on.My main box-type design is the main flat vulcanizing machine performance parameters, the main components, transmission and ancillary equipment. Make them organic combine to form a complete frame-type vulcanizing machine.Keywords: vulcanizing machine, working cylinder, piston, moving platform, on the beam.目录第一章概述 (1)1.1平板硫化机的最新进展 (1)1.1.1用平板硫化机进行模压成型和硫化 (1)1.1.2平板硫化机用模具设计的重要性 (2)1.1.3平板硫化机在硫化成型中的不良现象及其预防措施 (2)1.2平板硫化机的用途,类型及工作原理 (2)1.2.1 用途和类型 (2)第二章基本性能参数 (4)第三章主要零部件的设计及校核 (5)3.1 柱塞 (5)3.1.1 结构与材料 (5)3.1.2 结构尺寸及强度计算 (5)3.2 液压缸 (7)3.2.1 结构与材料 (7)3.2.2 结构尺寸 (7)3.3 密封装置 (10)3.3.1 密封装置的要求 (11)3.3.2 密封件 (11)3.4 热板 (11)3.4.1 材料 (12)3.4.2 选择电热元件 (12)3.4.3 安装方法 (12)3.5 活动平台 (13)3.5.1 结构材料 (13)3.5.2平台负载荷及弯曲受力情况 (14)3.5.3 强度校核 (15)3.6 上横 (17)3.6.1 材料 (17)3.6.2 受力分析 (17)3.6.3 弯矩及弯曲应力 (19)3.6.4 上横梁最大挠度 (21)3.7.1 结构及尺寸 (22)3.7.2 材料 (22)3.8 主机结构综述 (23)结论 (24)致谢 (25)参考文献 (26)第一章概述1.1平板硫化机的最新进展橡胶制品的硫化成型,分为平板硫化机压模成型,注射成型,连续硫化及硫化罐硫化等多种形式。

一、主机主要参数设定根据GB10480—89和本机设计要求确定以下主要性能参数热板尺寸 mm 600×600热板层数 2热板单位面积压力 Mpa 2.70热板间距 mm 125电热功率 KW 900公称总压力 MN 1.00外形总尺寸 mm 900x750x2450重量 t 2.8公称合模力 MN 1.00工作液压力 Kg/cm2 160二、主机各零部件的设计计算2.1 柱塞设计计算柱塞是平板硫化机的主要零件,它与工作缸、密封装置、法兰等组成了传递液压能的部件,有外界的水泵或者油泵向工作缸注入不同压力的液体,工作缸内的柱塞在液压的作用下做轴向运动。

平板硫化机在操作中利用低压工作液升起平板,待制品与上层平板接触后用高压工作液工作。

2.1.1 柱塞的结构与材料柱塞和工作缸的结构形式是根据平板硫化机的吨位大小,工作缸内的液压的变动情况,平台的运动速度及其行程进行设计的。

本课题选用带作用式的下缸式平板硫化机。

在选择材料上,考虑到柱塞在使用和结构上要求有足够的耐弯曲及其抗压缩强度。

其次工作表面有防腐蚀性,本课题选用HT200灰铸铁。

2.1.2 柱塞外径确定⑴ 柱塞的外径的确定根据公称吨位和液压缸的压力来确定的,根据公式:p PD 785.02==28216785.01016=⨯⨯cm式中:2D —柱塞外径P —平板硫化机的公称吨位,1x10公斤 p —工作液的最高压力,160公斤/厘米2选D=300mm⑵ 柱塞内径的确定空气柱塞属于厚壁圆筒,在工作液作用下,承受均布的外压,加压后柱塞受径向、周向和轴向力的作用,除此之外,当柱塞的直径大于150毫米时,为了节省材料,减轻重量应制成空心的,因此本设计采用空心柱塞。

对铸铁等脆性材料,由于柱塞三向受压,按第三强度理论计算,其强度条件为:22-yrt σσσ=由于r σ=0,经受力分析可以得到下式: [][]yp r r σσ221-≤ 厘米上式中:[]y σ—铸铁的许用抗压压力,公斤/厘米 2 []100066000nyy ===σσ 公斤/厘米2y σ—铸铁的抗压强度极限,公斤/厘米 2 n —柱塞的安全系数,n=5~7 1r 2r —柱塞的内外半径则: 12.3710001602-100015r 1=⨯≤ cm=123.7mm取120r 1= mm 即1D =240mm 则柱塞的厚度302240300212=-=-=D D δmm 满足铸铁件壁厚 30≥δmm 的要求。

毕业设计(论文)任务书机电工程系液压与气动专业 1 班姓名:王超毕业设计(论文)时间:2010 年 3 月29 日至2010 年 6 月18 日毕业设计(论文)题目:抽真空平板硫化机变频比例液压系统设计毕业设计(论文)任务1.毕业设计(论文)的目的和意义抽真空平板硫化机是在常用平板硫化机基础上增加了抽真空功能的一种橡胶制品生产设备,用以提高产品质量以及适应某些原料的加工工艺要求。

抽真空平板硫化机采用液压传动,本课题将根据汽抽真空平板硫化机工况,对抽真空平板硫化机液压系统进行设计。

通过本次毕业设计使学生了解和掌握毕业设计所应遵循的步骤和程序,学生应掌握工程设计的基本方法,同时培养学生的自学能力;独立思考问题、解决问题的能力;综合运用所学知识的能力。

2.毕业设计(论文)课题任务的内容和要求设计原始参数:最大锁模力2MN,移模距离600mm主要设计内容:了解抽真空平板硫化机液压系统的工作原理,分析系统工况;综合运用知识确定抽真空平板硫化机液压系统的总体方案;确定抽真空平板硫化机液压系统的原理图;设计液压站,设计阀块等其它非标准零件,确定抽真空平板硫化机液压系统总装图。

设计基本要求:○1工厂毕业实习,撰写实习报告;○2结合设计题目,查阅相关资料,提出可行性方案,并写出开题报告;○3了解抽真空平板硫化机液压系统的工作原理,分析系统工况;○4综合运用知识确定抽真空平板硫化机液压系统的总体方案,确定抽真空平板硫化机液压系统的原理图;○5设计液压站,设计阀块等其它非标准零件,确定自动成型机液压系统总装图;○6根据课题要求,得出结论;○7撰写20000汉字毕业设计说明书一份;○8结合设计内容,完成3000汉字外文文献翻译。

3.毕业设计(论文)成果的要求○1完成开题报告一份;○2设计图纸折合后不少于3张A0图纸;○3完成设计说明书一份。

1毕业设计(论文)进度计划安排阶段应完成的主要工作计划起止时间1 调研,撰写实习报告及开题报告第6周~第8周2 方案论证,总体设计第9周~第11周3 液压原理图拟定第12周4 液压站设计第13周~第15周5 撰写毕业设计说明书;翻译外文文献第16周6 准备答辩第17周7主要参考文献[1] 李壮云.液压元件与系统 [M].第1版.北京:机械工业出版社,2005[2] 赵应樾.常用液压缸与其修理 [M].第1版.上海:上海交通大学出版社,1996[3] 刘永健,胡培金.液压故障诊断分析 [M].第1版.北京:人民交通出版社,1998[4] 赵永樾.常用液压阀与其修理 [M].第1版. 上海:上海交通大学出版社,1999[5] 章宏甲.液压传动 [M].第1版.北京:机械工业出版社,2001[6] 朱世久等.液压传动 [M].第1版.山东:山东科学技术出版社,1995[7] 路永祥.液压气动技术手册 [M].第1版.北京:机械工业出版社,2002[8] 马玉贵,马志军.液压件检修与故障排除问答 [M].第1版.北京:中国建材工业出版社,2001[9] 刘延俊.液压系统使用与维修 [M].第1版.北京:化学工业出版社,2006[10] 张利平.液压站设计与使用 [M].第1版.北京:海洋出版社,2004[11] 吴宗泽.机械设计师手册 [M].第1版.北京:机械工业出版社,2006[12] 官忠范.液压系统设计调节失误分析 [M].第1版.北京:机械工业出版社,1995[13] 杨培元.简明液压系统设计手册 [M].第1版.北京:机械工业出版社,1994[14] 雷天觉.液压工程手册 [M].第1版.北京:机械工业出版社,1989[15] 张利平.液压气动系统设计手册 [M].第1版.北京:机械工业出版社,1997指导教师(签名):审批人(签名):2。

液压泵站设计课程设计液压泵站设计课程设计第一章:引言在液压工程领域中,液压泵站是至关重要的组成部分。

液压泵站的设计和操作对于确保系统正常运行和实现预期性能至关重要。

在本课程设计中,我们将深入研究液压泵站设计的各个方面,包括设计原则、组件选择和系统优化等。

第二章:液压泵站设计原理本章将介绍液压泵站设计的基本原理。

我们将讨论液压泵站的基本功能以及其在液压系统中的作用。

此外,我们还会涉及液压泵站的工作原理、压力控制和流量控制等方面的内容。

第三章:液压泵站设计的关键组件选择液压泵站的设计离不开关键组件的选择。

在本章中,我们将重点讨论液压泵站中的关键组件,包括泵、阀、油箱和滤清器等。

我们将详细讨论每个组件的特性、选择准则以及它们与液压泵站性能的关系。

第四章:液压泵站的布局设计在本章中,我们将探讨液压泵站的布局设计。

包括液压泵站的整体布置、管道设计和液压元件的排列等。

我们将介绍常见的布局类型,以及它们在不同应用环境下的适用性。

第五章:液压泵站的系统优化本章将介绍液压泵站的系统优化。

我们将讨论系统效率的优化、能耗控制和噪音减少等关键问题。

此外,我们还将介绍液压泵站的自动化和监控系统,以实现更高效、可靠的系统操作。

第六章:实际案例分析本章将通过实际案例分析,将我们所学到的液压泵站设计知识应用到实际情况中。

我们将选择一些典型的应用场景,例如工业设备或机械等,分析设计过程和各种因素对系统性能的影响。

第七章:总结与展望在本章中,我们将对整个课程进行总结,并展望液压泵站设计领域的未来发展方向。

我们还将回顾液压泵站设计的关键观点和理解,并与学员分享我们对液压泵站设计的进一步思考和实践经验。

结论:本课程设计全面介绍了液压泵站设计的各个方面,包括设计原理、关键组件选择、布局设计和系统优化等。

希望通过这门课程的学习,学员们能够在液压泵站设计领域获得扎实的知识和理解,并能应用于实际工程项目中。

液压泵站设计的优化和创新将为工程领域带来更高效、可靠的系统,为社会发展做出贡献。

实习报告一、实习目的在大学在校期间我们学的都是一些理论知识,对于一些实际中的运用有很多的生疏,甚至是不能够理解得到的东西,在社会实践中理论和实际之间的差距不是能够用几个字来衔接的,简单来说看一个简单的了理论,但它在实际操作中就是有许多要思考的地方,有些东西也与你的想象不一样,实习就是要我们跨过这道实际和理论之间的鸿沟。

大学毕业之际,毕业实习是极为重要的实践性学习环节,通过阶段性时间的实习,为我们之后走向社会,接触本工作,拓宽知识面,增强感性认识,培养、锻炼我们综合运用所学的基础理论、基本技能和专业知识,去独立分析和解决实际问题的能力,能够将所学的专业理论知识运用与实践,在实践中结合理论加深对其认识和总结,再次学习,将专业知识与实际接轨,逐步认识体会,从而更好地将所学的运用到工作中去,接触社会,认识社会,体验生活,学会生活,学会生活,学会感悟,学会做事,学会与人相处,学会团结协作,为以后毕业走上工作岗位打下一定的基础。

为人处事方面,其实我认为毕业实习另一个目的是在实践中初识社会,了解社会,即将走出校门的我们,往往对社会缺乏足够的认识,甚至感到迷茫,需要时间去积累。

在实习中,我体会到为人处事的重要,学会了与人真诚沟通,平时与同事和领导交流互换工作上的意见,来彼此产生同事间的信任,对我来说是一笔财富,让我在进入社会后就学到了重要的一课,也经历了社会的残酷。

在实习期间我努力将自己在学校所学的理论知识应用到实践中,做到理论与实践相结合,从而巩固知识和发现自身的不足,积累经验,更重要的是培养独立发现问题、分析问题和解决问题的能力。

不懂就问,积极的和工程师沟通学习,通过本次实习,了解丹东华隆电力电缆集团有限公司的产品和企业的经营状况,掌握一定的生产技能。

通过实践巩固已经学习过的知识和技能,提高综合的专业能力,加强学生发现问题、观察问题、分析问题以及解决问题的能力。

二、公司简介丹东华隆电力电缆集团有限公司位于我国最大的边境城市丹东。

液压泵站的设计范文一、引言液压泵站是由液压泵、储油箱、阀组和控制系统等组成的液压动力装置,广泛用于各种工程机械和工业设备中,为其提供所需的液压能源。

本文将对液压泵站的设计进行详细介绍。

二、设计目标1.输出流量和压力的要求:根据所应用设备的需求确定液压泵站的输出流量和压力。

2.结构及布局要求:液压泵站的结构和布局应满足操作要求和工作环境的限制,并具有良好的安全性和可靠性。

3.控制方式要求:液压泵站的控制方式可以是手动控制,也可以是自动控制,应根据具体应用需求进行选择。

4.噪声要求:考虑到液压泵站通常需长时间运行,应尽可能减少噪声,并提供音频隔离措施。

5.能效要求:设计液压泵站时,应考虑能源的使用效率,尽量减少能源的浪费。

三、设计内容1.液压泵的选择:根据流量和压力要求选择合适的液压泵,可以是柱塞泵、齿轮泵或涡轮泵等。

2.储油箱的设计:根据系统的需求确定储油箱的容积大小,并考虑到防止油温过高的冷却装置。

3.阀组的选型:根据需要选择相应的阀组,如单向阀、溢流阀、比例阀等,以实现液压泵站的各种控制功能。

4.排气装置的设计:液压泵站在启动前需进行充油和排气操作,设计合理的排气装置可以提高液压系统的工作效率。

5.控制系统的设计:根据液压泵站的控制方式,选择适当的PLC或微机控制系统,并编写相应的控制程序。

6.安全保护措施的设计:在设计液压泵站时,应考虑到系统的安全性,如安装过滤器、压力传感器、液压缸的缓冲装置等。

7.布局和安装的设计:液压泵站的布局和安装应满足操作和维护的要求,为操作人员提供良好的工作环境。

四、设计步骤1.分析液压系统的工作条件和要求,并对输出流量和压力进行计算。

2.根据计算结果,选择合适的液压泵,并确定泵的型号和参数。

3.设计储油箱和冷却装置,并计算其容积和冷却能力。

4.选择合适的阀组,并根据液压系统的控制要求进行阀组的排布设计。

5.设计排气装置,并确定排气管道的尺寸和布置。

6.选择合适的控制系统,并编写相应的控制程序。

2000×8000大型胶带制品平板硫化机液压系统设计(机械C A D图纸)摘要本次设计题目为2000×8000大型胶带制品平板硫化机液压系统设计。

平板硫化机的工作压力是由液压系统提供的。

液压技术是实现现代化传动与控制的关键技术之一,世界各国对液压工业的发展都给予很大重视。

当前,液压技术在实现高压、高速、大功率、高效率、低噪声、经久耐用,高度集成化等各项要求方面都取得了重大的进展,在完善比例控制,伺服控制,数字控制等技术上也有许多新成就。

此外,在液压元件和液压系统的计算机辅助设计,计算机仿真和优化控制等开发性工作方面,更日益显示出显著的成绩。

本次设计中包含液压系统的概述,液压系统方案设计及工作原理图的拟订,液压系统的设计及计算,标准液压元件的计算及其选择,油箱的设计过程以及阀板的设计等几大部分。

其中液压系统方案设计及工作原理图的拟订过程是非常重要的,液压系统的拟订是整个系统中的最重要环节。

它对系统的性能,设计的合理性、先进性都有重要的作用。

在液压系统的设计及计算中包含液压系统的主要技术参数的确定,液压元件的设计选取及主要参数的确定,实际工作中的各个阶段的压力值,各个工作循环过程中所需的流量的确定,油泵的计算及选取,各个工作阶段所消耗的最大功率等内容。

其中液压元件的设计选取及主要参数的确定中包括了柱塞的设计,工作缸的设计。

在标准液压元件的计算及选取中包括电机的选取,油管内径的确定,液压元件的选取和技术参数的校正等内容。

设计说明书的最后是油箱和阀板的设计过程。

关键词:平板硫化机;液压系统;工作原理;液压元件;阀板AbstractThe theme of the design is 1800×10000 hydraulic system design of the large flat-curing. The work press of flat-curing is supplied by the hydraulic system. Hydraulic technology is one of the keys to realize modernization and control. All the countries have given much more attention on the development of hydraulic industry. At present, the hydraulic technology have made significant progress in achieving high-pressure, high-speed, high power, high efficiency, low noise, durable and highly integrated, as well as in the technology of proportional control, servo control, digital control, and so on. In addition, computer-aided design, computer simulation and optimization control of the development work of hydraulic components and hydraulic systems, demonstrated more significant results day by day.The design includes the overview, case and initial design of working principal drawings and calculation of the hydraulic system, the calculation and selection of the hydraulic components, the process of the tank and the design of the valve plate, and so on. The case design and initial design of working principal drawings of the hydraulic are very important. Especially, the latter, which plays a vital role of the performance of the system, the reasonable and advanced of the design, is the most significant part of the system.The design and calculation of the hydraulic system include the determination of the main technical parameters of the hydraulic system, the determination of the design, selection and the main parameters of hydraulic components, the determination of pressure values and the required flow of various process in the actual work, the calculation and selection of the pump,the maximum power consumption of various working process. And the determination of the design, selection and main parameters of the hydraulic components include the design of the plunger and the cylinder.The calculation and selection of the standard hydraulic components, include motor selection, determination of the tubes’ inner diameter, the selection of hydraulic components and the correction of technical parameters.The final of the manual is the design process of the tank and the valve plate.Keywords: Flat-curing; Hydraulic system; Hydraulic components; Working principle; valve plate目录第一章引言 (1)第二章液压系统的概述 (3)2.1 液压系统装置主要由以下五部分组成 (3)2.2 液压传动具有以下一些优点 (3)2.3 液压传动的缺点 (4)第三章液压系统方案设计及工作原理图的拟订 (5)3.1 液压系统的主机及工艺循环 (5)3.2 液压系统的设计方案 (5)3.3 拟订液压系统的工作原理图 (5)第四章液压系统的设计及计算 (7)4.1 液压系统的主要技术参数的确定 (7)4.2 液压元件的设计选取及主要参数的确定 (7)4.2.1 柱塞的设计 (7)4.2.2 工作缸的设计 (8)4.3 油泵的计算以及选取 (12)第五章标准液压元件的计算和选取 (14)5.1 电机的选择 (14)5.2 油管内径的确定 (14)5.3液压元件的选取 (15)第六章油箱的设计过程 (17)6.1 油箱的设计要点 (17)6.2 油箱的尺寸计算 (18)第七章安装板的设计 (19)第八章结论 (1)致谢 (1)第一章引言橡胶工业在国民经济中占有及其重要的地位,肩负着自己艰巨而光荣的任务。